- Делаем чиллер самостоятельно

- Описание промышленного чиллера

- Принцип работы промышленной охладительной установки

- Чиллер при производстве пива

- Изготовление чиллера своими руками

- Необходимые материалы

- Процесс изготовления

- Применение самодельного чиллера

- Сделай сам: фреоновый чиллер из кондиционера

- Чиллер своими руками или первый шаг на пути к правильному Bench Table

- Оглавление

- Вступление

- реклама

- Кратко о принципе работы чиллера

- реклама

- Фреон

- Компрессор

- Конденсатор

- Теплообменник

- реклама

- реклама

- реклама

- реклама

- Дросселирующий элемент

- реклама

- Фильтр–осушитель

- Соединительные медные трубки

Делаем чиллер самостоятельно

При проведении определённых хозяйственных процедур в домашних условиях может потребоваться быстрое охлаждение жидкости. В промышленных масштабах для этого используются водоохладительные машины, но применить их дома не получится. Выход — сделать чиллер своими руками.

Описание промышленного чиллера

Чиллер (водоохлаждающая машина) — устройство для охлаждения жидкости за счёт парокомпрессионного или абсорбционного холодильного цикла. После снижения температуры жидкость используется для охлаждения воздуха в теплообменнике (вентиляторном доводчике) или для отвода тепла от оборудования.

Принцип работы промышленного чиллера

Устройство применяется в различных отраслях промышленности. Охладительный агрегат в связанной системе с вентиляторным доводчиком используют в некоторых моделях кондиционеров.

Принцип работы промышленной охладительной установки

На производстве в качестве установки быстрого удаления тепла применяются специальные абсорбционные чиллеры. Он необходим для обеспечения работы различного промышленного оборудования с выделением тепла. Чиллер отбирает и отводит избыточное тепло и поддерживает оптимальный температурный и тепловой режим оборудования. В качестве жидкости, поглощающей газ в полном объёме, на промышленных установках применяется бромид лития в воде.

В процессе охлаждения воды выделяется избыточное количество тепла, которое отводится в окружающую среду.

Промышленная установка состоит из двух блоков:

- верхнего — генерирующая горячая ёмкость с относительно высоким давлением;

- нижнего — включает испарительную ёмкость и отдел с абсорбентом.

Характер работы установки:

- Тепло от генератора воздействует на абсорбент, который выделяет пары воды.

- Пар передаётся в конденсатор и переходит в жидкое состояние, отдавая тепло специальному резервуару с водой.

- Потеряв тепло, вода из конденсатора подаётся в испаритель.

- Здесь вода под действием давления испаряется с поглощением тепла от охлаждаемого контура (чиллера).

- С помощью прокачки насосной установкой кипящей воды теплообмен усиливается.

- В это время оставшийся концентрат абсорбента переводится в абсорбер, где происходит поглощение газа из испарителя с выделением тепла.

- Отводящий контур отводит из ёмкости с абсорбентом тепло за пределы установки.

- После отвода тепла полученная вода и абсорбент снова передаются в генератор.

Схема устройства чиллера на производстве

Преимущества чиллеров над компрессионными холодильниками:

- небольшое количество потребляемой энергии;

- низкое выделение шума при работе;

- экологичность, т. к. рабочим веществом является простая вода, а не фреон;

- поглощают выделяемую энергию;

- длительный период эффективной эксплуатации;

- производственная безопасность;

- удобство управления.

- стоимость;

- необходимость источника горячей энергии;

- большой вес;

- высокое водопотребление системы.

Чиллер при производстве пива

Водоохлаждающие машины активно применяются при производстве пива. Оно используется для охлаждения сусла. При получении солодового навара нужно оперативно снизить температуру. От этого зависит качество напитка. Этот навар содержит полезные и вредоносные бактерии. Полезные элементы сохраняются при температуре выше 60°C, а все вредоносные бактерии погибают. Но при медленном охлаждении после отметки 60°C, растёт вероятность появления вредоносных микроорганизмов. Поэтому снижать температуру нужно оперативно.

Охладитель на заводе по производству пива

Важность скорости производственного процесса выражается ещё и в том, что процесс ферментации и добавление дрожжей можно производить только при благоприятной температуре около 20°C.

При медленном остывании в наваре образуется большое количество бактерий. Дрожжи при добавлении не смогут поглотить избыточные микроорганизмы. Напиток будет испорчен. Медленное остывание также ухудшает товарные качества продукта.

Изготовление чиллера своими руками

Для быстрого охлаждения жидкости в домашних условиях чиллер можно изготовить самостоятельно. Разберёмся, как сделать чиллер своими руками.

Необходимые материалы

Требования к материалам для чиллера, изготавливаемого своими руками:

- хорошая теплопроводность;

- пригодность к пищевому использованию;

- возможность обработки в домашних условиях;

- прочность;

- выдерживание температуры до 100°C.

Под такие критерии отлично подходит стекло, но проблема возникает с одним параметром — возможность обработки. Силикон не подходит. Он плохо выдерживает высокие температуры и не обладает нужными параметрами теплоотдачи.

Остаётся один вид материалов — металл. Среди вариантов можно выбирать между алюминием, медью и нержавеющей сталью. С нержавейкой есть претензии по цене и теплоотдаче. Алюминий — окисляется и небезопасен для здоровья. Оптимальный выбор — медь.

Самодельный чиллер из водопроводных труб

С какими параметрами нужно определиться:

- Диаметр трубки. Больший диаметр позволит обеспечить высокий уровень теплообмена.

- Количество витков в контуре. Чем больше витков, тем лучше теплоотдача.

- Общий диаметр витка.

При расчёте нужных параметров необходимо определиться с объёмом ёмкости, в которую будет погружаться чиллер для отвода тепла.

Диаметр витка и диаметр трубок должен обеспечивать свободное погружение и сохранение одинакового расстояния от прибора до стенок и центра ёмкости. Расстояние между витками можно делать любые, но чем ближе они друг к другу, тем больше их можно создать.

Процесс изготовления

Небольшой самодельный чиллер потребует около 10-15 м. Создаём витки. Для этого можно использовать прочную палку или другой пригодный предмет. Трубка изгибается для получения нужного количества спиралей так, чтобы общий размер позволил поместить конструкцию в ёмкость.

На один конец трубки одевается шланг. Один конец шланга подключаем к крану или насосу, второй опускаем в раковину или другое подручное сливное приспособление. Чиллер готов.

Использование медного чиллера при варке пива

Принцип работы чиллера своими руками:

- Устройство погружается в ёмкость.

- Шланг подключается к крану. Второй конец опускается в раковину.

- Включается холодная вода.

- В ёмкость помещается горячая жидкость.

- Произойдёт быстрая потеря температуры жидкостью.

Применение самодельного чиллера

Чиллер, сделанный самостоятельно, может потребоваться для следующих целей:

- охлаждение солода при приготовлении домашнего пива;

- снижение температуры воды в аквариуме;

- создание оптимальных условий в небольшом бассейне.

Варка пива с чиллером

Наличие самодельного чиллера позволит в удобное время быстро охладить любую жидкость.

Источник

Сделай сам: фреоновый чиллер из кондиционера

Идея переделки системы охлаждения лазерного станка витала в голове уже давно, но, как водится, руки за головой не поспевают. Первоначально работу по охлаждению «трубы» (лазерного излучателя) выполнял простенький китайский чиллер, точь-в-точь как на картинке.

Устроен он банально и просто: жидкость проходит через радиатор из алюминиевой трубки, который, в свою очередь, продувается вентилятором. Само собой, ни о какой стабильности температуры или о запасе мощности не может быть и речи. Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Последней каплей послужил апгрейд станка на более мощную «трубу», которой требовалось уже более серьезное охлаждение. Первоначально выбор пал на китайский фреоновый чиллер, но сроки доставки и стоимость оказались выше ожидаемых, поэтому было решено модифицировать то, что есть. Требования к системе предъявлялись следующие:

• Стабильное поддержание температуры в диапазоне +8 … +14 С

• Автономность

• Возможность работы в режиме 24\7

• Меньший по сравнению с текущей системой расход электроэнергии

Самое простое, что можно было придумать – это погрузить холодную часть кондиционера в жидкость, непосредственно охлаждающую «трубу», что, в конечном счете, и было сделано.

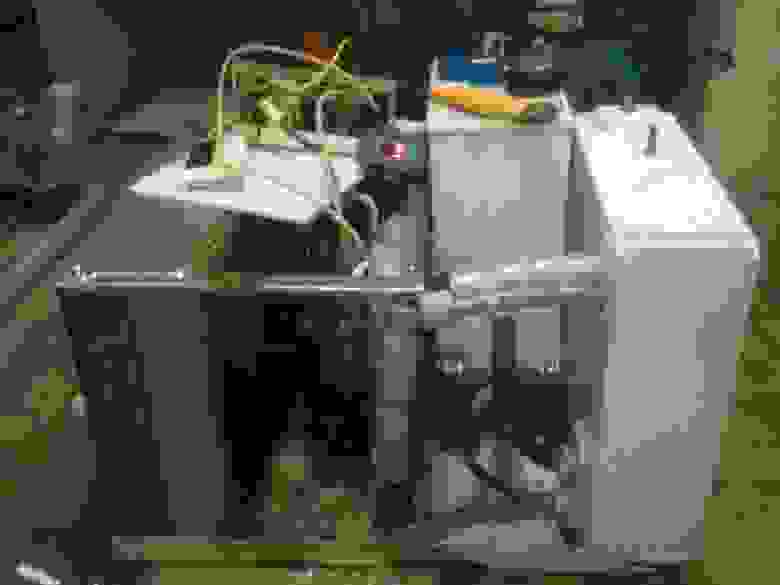

Разобрали оба устройства, да так лихо, что забыли это сфотографировать. Из кондиционера был удален внешний корпус, крыльчатка вентилятора, продувающего холодную часть, утеплитель и пара жестяных стенок. Из чиллера достали всю электрику и расширительный бачок.

Резервуар под холодную часть решено было сделать из ПВХ 6мм толщиной, так как пластик был в избытке, он прекрасно режется как фрезером, так и простым ножом. И его легко клеить. Кроме того, не хотелось разбирать фреоновую часть кондиционера — пришлось бы заново опрессовывать трубки, заправлять и т.д. Резервуар клеили почти по месту, получилась прямоугольная коробка 360х300х90мм, которую соединили с расширительным бачком при помощи двух штуцеров, посаженных на герметик, и шланга.

(извиняюсь за качество фото — под руками был только старенький iPhone)

Приклеили верхнюю крышку резервуара с болтом в качестве заглушки газоотводного отверстия (на фото отсутствует)

Подключили помпу, индикаторы работы и аварийную сигнализацию от старого чиллера, заправили систему (в качестве хладагента использовали тосол), включили кондиционер в режим «холодим до победного». Довольно скоро градусник показал +5 градусов.

Еще через некоторое время температура опустилась до -2 и продолжала падать. На этом тесты решено было прекратить и поработать уже над визуальной составляющей устройства. Из куска тонкого пластика изготовили лицевую панель и верхнюю крышку, воздухозаборное отверстие закрыли сеточкой, сделали тепловую изоляцию трубок.

Затем настал черед передней стенки (с воздухозаборником, закрытым сеточкой и окошком) и тепловой изоляции обоих сосудов.

Терморезистор кондиционера был не изящно приклеен на один из шлангов при помощи синей изоленты.

Что получили в итоге:

Плюсы

+ температура не поднимается выше +14 градусов, не опускается ниже точки росы

+ кондиционер работает в режиме автоподдержания температуры и холодит примерно 5 мин, следующее включение наступает только через час-полтора (заявленная мощность кондиционера 2500 Вт)

+ дешево (примерные цены чуть ниже)

Минусы

— общая топорность решения

— колхозный внешний вид

— термосенсор от кондиционера правильнее было бы разместить внутри расширительного бачка, немного модифицировать схему, откалибровав ее, скажем, на +12 градусов. К сожалению, я откровенно слаб в электронике и слабо представляю себе как это сделать.

Чиллер успешно работает уже второй месяц, не течет, холодит, держит температуру. Словом, делает то, что должен делать.

Материалы и цены:

• оконный кондиционер — достался нам за 2000р

• пульт для кондиционера универсальный — примерно 300р

• тосол (30л) — 1500р

• помпа — 600р

• градусник, провода, реле, датчики — 500р

• пластик, клей, штуцеры, стяжки, синяя изолента — 1000р

Итого примерно 6000р. Согласитесь, приятная сумма, особенно для холодильника такой мощности.

Источник

Чиллер своими руками или первый шаг на пути к правильному Bench Table

Оглавление

Вступление

Тема данной статьи – «Bench Table». Вольный перевод — рабочее место бенчера-оверклокера. Но обычно так называют корпус — открытый стенд. Что-то типа такого:

Я же хочу рассказать не про корпус, а именно про стол. Все правильные оверклокеры для бенчинга используют стол. Компьютерный, письменный, обеденный… Безразлично. На нем размещают плату со всем обвесом на коробке из-под «материнки» или на том, что подвернется под руку. А рядом располагают чиллеры, фреонки, монитор и все остальные нужные вещи. Это прекрасно и является классикой. И даже очень удобно во время работы. Но после окончания тестирования все разложенное хозяйство надо разбирать и убирать, поскольку оно начинает сильно мешать. Оказывается, надо где-то жить, да и стол этот давно уже нужен для других целей.

реклама

А случается так, что для прогона тестов требуется несколько дней. Все эти разложенные устройства начинают сильно мешать близким людям, делящим жилье с оверклокером. Начинаются ироничные замечания, затем они ставятся все более колкими, и наконец, дело заканчивается серьезным скандалом.

Прочувствовав все вышеописанные стадии на собственном организме неоднократно, мне захотелось их избежать, сделав корпус, в котором размещались бы все экстремальные системы охлаждения, а при желании можно было бы использовать жидкий азот. Именно при желании, поскольку мне интересен разгон, результатами которого можно пользоваться постоянно. Фреонки и чиллеры это допускают. А азот… Это скорее разовая акция для получения рекорда. В противном случае надо нанимать на постоянную работу гастарбайтера — кочегара, который будет доливать азот в стакан, пока вы разбираетесь с противником в очередном шутере. Шутка.

До этого случая получались корпуса, напоминающие шкаф со стеклянной дверкой. Например, как в этой статье. Да, стеклянная дверка — это хорошо. Невозможно случайно задеть и сломать что-либо, прегражден доступ домашним животным. Но и собственный доступ к комплектующим затруднен. С трех сторон стенки, а спереди «хоботы» фреонок. Это очень хорошо для применения по типу «собрал и пользуюсь», а вот для смены «железа» и других систем охлаждения малопригодно.

Поэтому и было принято решение сделать именно стол, на столешнице которого будут размещены компьютерные комплектующие. Там же будет расположен монитор (один или несколько) и, само собой, клавиатура, мышь и пульт управления охлаждающими системами.

Стол планировался трехэтажным. Нижний этаж – чиллер. Второй — две фреонки (процессорная и для видеокарты). А третий, собственно, сама столешница. Эта статья про самый первый этаж «Bench Table», про чиллер. В предыдущей статье я «грозился» сделать мощное устройство, которое сможет охладить буйный нрав восьмиядерного флагмана AMD. А раз обещал, надо делать. И лишь время покажет, получится или нет.

Кратко о принципе работы чиллера

Чиллер состоит из двух частей: фреоновой и жидкостной. Первая охлаждает вторую, которая прокачивает охлажденную жидкость и с помощью водоблоков охлаждает компьютерные комплектующие.

Компрессор сжимает фреон, он при этом нагревается и попадает в конденсатор, где охлаждается и конденсируется в жидкую фазу. Жидкий фреон поступает в дроссель, где происходит резкое падение давления, а далее в испаритель. При низком давлении фреон начинает испаряться с поглощением тепловой энергии, как следствие, температура испарителя понижается. Испарившийся фреон опять попадает в компрессор, где цикл повторяется.

В чиллере испаритель выполнен в виде теплообменника, где охлаждается циркулирующая по нему жидкость. Эта жидкость прокачивается насосом, попадает в водоблоки и охлаждает компьютерные комплектующие, нагревается и попадает опять в теплообменник. Получается два контура, фреоновый и жидкостный. Рассмотрим подробнее составляющие этих контуров.

- Фреон (хладагент);

- Компрессор;

- Конденсатор;

- Теплообменник;

- Дросселирующий элемент;

- Фильтр–осушитель;

- Соединительные медные трубки.

реклама

А теперь пройдусь по каждому пункту подробно.

Фреон

Перед тем, как приобретать комплектующие для постройки чиллера, надо заранее определиться с хладагентом. Отмечу, что мне особенно выбирать было не из чего. На заре увлечения фреоновыми системами я из соображений экономии стал пользоваться фреоном R-22.

Естественно, все компрессоры, которые у меня есть в наличии, рассчитаны на эту марку фреона. Но этот газ для чиллера не оптимален и вот почему. Основная задача компрессора — работа по сжатию газа. А в процессе работы повышается температура этого газа на выходе. Температура фреона на выходе растет, значит, растет и температура самого устройства. И, самое главное — высокая температура компрессора снижает его ресурс.

Для 22-го показатели нагрева выше, чем для 134 или 404, но ниже, чем для 410. Поэтому компрессоры на 22-ом греются сильнее, чем в случае использования 404. К тому же у компрессоров на 404-ом перегрев газа на входе в устройство не так критичен. Вывод следующий — если делать чиллер, то лучше его делать на 404-ом. Это рекомендация.

У меня есть целый баллон 22-го и совсем нет 404, а значит, мой выбор — 22.

Компрессор

Мне выбирать компрессор не пришлось, поскольку уже есть Aspera T 2168E. Его хладопроизводительность при -25 градусах по Цельсию — 624 Вт. Этого будет достаточно для разгона AMD FX-8150 и AMD Radeon HD 7950.

Вообще производители процессоров год от года заявляют, что принимают все меры для уменьшения тепловыделения. А на деле это самое тепловыделение, особенно в разгоне, неуклонно растет. Поэтому, если бы я с нуля стал делать чиллер, то выбрал бы компрессор с запасом по мощности. И, конечно, на 404 фреоне.

Конденсатор

Конденсатор желательно использовать большой, от 1.8 кВт. Почему? Такая большая мощность очень сильно пригодится при пуске чиллера.

Сразу после включения теплоноситель в теплообменнике (ТО) становится комнатной температуры. А из-за большой его площади происходит интенсивный теплообмен. Поэтому на выходе из ТО получается сильно перегретый хладагент (ХА), который возвращается в компрессор и при сжатии опять сильно разогревается. И с каждым разом все больше и больше. Процесс идет по нарастающей. Этот эффект можно снизить, применив конденсатор большой мощности.

Теплообменник

реклама

Самая трудная часть чиллера. Тут нужно определиться, какой чиллер и с каким объемом теплоносителя вы хотите.

Есть вариант с небольшим количеством. Плюсом такого решения является быстрый выход устройства «на режим». Фреоновая часть стремительно охладит небольшой объем теплоносителя (ТН) и компьютер можно будет включать через считанные минуты. Но у такого решения есть недостаток – невысокая стабильность температуры теплоносителя. Малый объем острее реагирует на тепловую нагрузку от компьютерных комплектующих.

Можно сделать большой объем, тогда температура теплоносителя будет более стабильной, но сильно увеличится время, которое нужно, чтобы охладить ТН при включении. И вы после запуска чиллера будете долго ждать, пока можно будет включить компьютер. В предыдущем девайсе у меня было 5 литров и приходилось ждать 40 минут.

Еще есть вариант с очень большим объемом, от 20 литров. Но тут уже чиллер будет работать как бытовой холодильник, круглосуточно. Как только температура теплоносителя повысится, срабатывает автоматика, которая включает компрессор, ТН охлаждается до заданной температуры и компрессор отключается. Автоматика будет круглосуточно поддерживать нужную температуру теплоносителя и компьютер с таким охлаждением всегда будет готов к работе. С одной стороны, удобно, но габариты такого девайса получаются просто преогромными. Почему нельзя использовать автоматику с объемом теплоносителя менее 20 литров? Потому, что компрессор при работе чиллера на нагрузку будет включаться довольно часто, а это снижает его ресурс.

Мне ближе средний вариант, им и займемся. И раз уж определились с объемом, пора переходить к конструкции. В продаже есть готовые теплообменники. Например, такие — паяные пластинчатые ТО. Или классика – Lu-ve. Это очень удобные, компактные и эффективные приборы. Но у них есть очень большой минус, это то, что купить их на нужную мощность непросто. Да и стоят они прилично.

реклама

И не знаю, как вам, а мне больше нравятся самодельные. Первый вариант теплообменника я сделал из 15 метров медной трубки диаметром 6 мм, свернутой в спираль и помещенной в куб из оцинкованной стали объемом 5 литров. Это работало. Но прошло время и мне захотелось большего, поскольку не устраивала площадь теплообмена. И я сделал еще проще — пошел в фирму «Холодмаш» и выбрал там самый компактный испаритель от кондиционера.

В его конструкцию входят 43 алюминиевые пластины, размером 10 на 11 см, что дает 0.946 квадратных метра и это без учета площади поверхности трубок. Очень неплохая цифра. По упрощенным расчетам при такой площади теплообмена (даже если разница температур «теплоноситель-фреон» равна 1 градусу) теплообменник передаст 200 Вт.

Для интересующихся приведу сильно упрощенную формулу расчета теплообменника. Данную информацию я нашел на персональной страничке Drager. Теперь этой странички нет. Неизвестно, сам ли автор ее удалил или она исчезла после реорганизации страниц. Но факт тот, что после этих модернизаций с моей странички пропали все файлы. Особенно жалко софт для статьи «Тахометр – индикатор загрузки процессора». Приходят письма с просьбой выслать эту программулину. А она была только на персоналке и канула в небытие вместе с тремя редкими драйверами… Но не буду о грустном. В отличие от софта формулы сохранились.

k- коэффициент, приблизительно 200;

Q – передаваемая мощность;

dT * – разность температур «фреон-теплоноситель»;

F – площадь поверхности теплообмена;

F=Q/200 dT.

* Уменьшение dT ведет к увеличению площади теплообмена.

реклама

Стоп, отвлекся. Так вот, этот испаритель нужно поместить в емкость, в которой будет находиться теплоноситель. До этого в качестве материала емкости я использовал оцинкованную сталь, что было ошибкой. Почти все тосолы–антифризы изготовлены на основе этиленгликоля. А это вещество агрессивно к цинку, об этом пишут на всех подобных жидкостях.

Очень хорошим материалом для такой емкости является нержавеющая сталь. Я долго искал, где можно купить небольшой кусок листовой нержавейки. Оказалось, что это очень нелегкая задача. На базах торгуют от листа, а мне столько не надо. Искал среди бытовой посуды, но кастрюли и сковородки не подошли. Нужен был цилиндр длиной 40 с небольшим сантиметров и диаметром от 11 см. Смотрел даже емкости для приготовления самогона! Но там слишком большой объем.

Поиски закончились неожиданно. Совершенно случайно я забрел в магазин «Все для бань и саун» и там увидел трубы для дымохода. Нержавейка толщиной 1 мм! Труба сварена и поэтому герметична. Диаметр 120 мм, длина 500 мм.

То, что нужно! Осталось отрезать по длине и изготовить две заглушки.

реклама

Дросселирующий элемент

Как я уже убедился, самым лучшим вариантом в случае чиллера является ТРВ. Что это такое? Грубо говоря, это регулятор уровня жидкости в испарителе. Основная его задача — не допустить попадание в компрессор жидкого фреона. Ели это случится, произойдет гидроудар и компрессор может выйти из строя.

Но в то же время, ТРВ это автоматика, поскольку термобаллон от него крепится на выходе испарителя. Если температура термобаллона низкая (по всасывающей трубке течет жидкий фреон), то ТРВ закрывается и уменьшает подачу фреона. Если температура баллона увеличивается, то ТРВ открывается. Крепить термобаллон нужно сверху трубопровода, прижимая его специальным медным хомутом, идущим в комплекте, и тем самым обеспечивая как можно больший контакт с трубопроводом для более точной работы ТРВ.

А теперь о выборе. С моей точки зрения, оптимальным будет ТРВ фирмы ALCO (ТРВ TI-HW / TIE-HW “ALCO” 0.5-19.5 кВт, внутр. / внеш. R-22). И к нему дюзу (вставку) TIO-000А 1.3 кВт, при температуре кипения -5°C, температуре конденсации +40°C. На первый взгляд может показаться, что вставка великовата для чиллера. Но как говорил Boud, вставка на большую мощность работает лучше на малой, чем малая на большой. К тому же эта мощность сильно пригодится при пуске чиллера, когда нужно будет быстро охладить 7 литров теплоносителя.

Если вы следуете рекомендациям, изложенным выше, то ТРВ нужно брать на 404 фреон.

реклама

Фильтр–осушитель

Лучше взять один, побольше, но в разумных пределах.

Соединительные медные трубки

Я сделал монтаж трубкой диаметром 10 мм. Компрессор достаточно большой и он перекачивает много фреона, поэтому лучше взять трубку потолще. Есть правило — использовать трубку, близкую к диаметрам патрубков компрессора.

Источник