- Поделки из оргстекла своими руками

- В чём преимущества акрилового стекла

- Чем делают самоделки

- Как выбрать заготовки

- Как сделать изделия своими руками

- Как сделать жидкий пластик для заливки

- Как сделать жидкий пластик своими руками

- Необходимые материалы

- Технология изготовления

- Область применения средств

- Особенности хранения

- В заключение

- Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Поделки из оргстекла своими руками

Оргстекло (акриловая смола) — это универсальный материал, используемый в дизайне интерьеров, рекламе, строительстве. Наряду с этим, внешне привлекательный и лёгкий в обработке акрил, или, как его ещё называют, полиметилметакрилат (ПММА) или термопластичный прозрачный пластик широко используется для выпуска разнообразных поделок своими руками: фигур, рамок для фотографий, украшений и даже подставкой для мобильных устройств. Изготовление стекол из оргстекла в домашних условиях не составит труда — для этого нужен лишь небольшой перечень инструментов и совсем немного умения.

В чём преимущества акрилового стекла

Прежде чем узнать, что можно сделать из оргстекла, нелишним будет определиться со всеми достоинствами и недостатками этого материала. Ведь именно от них зависит область применения и особенности его обработки.

К явным преимуществам плексигласа стоит отнести:

- невосприимчивость к воздействию ультрафиолета. Акрил под воздействием солнца не желтеет, сохраняет свою прочность и структуру;

- высокое светопропускание. Это касается прозрачного материала — в отношении его светопропускание составляет до 95%;

- устойчивость к агрессивным средам и химическим веществам. Акрилу не страшны кислоты, соли и щёлочи в слабых и средних концентрациях;

- низкий вес. По сравнению с обычным кварцевым стеклом, полиметилметакрилат легче почти в 3 раза, и его масса на 15–20% меньше массы аналогичного листа пластика;

- водонепроницаемость. Это качество делает плексиглас лучшим материалом для изготовления аквариумов и других ёмкостей — даже моделей корабликов;

- высокая прочность. Прочностные характеристики акрила превосходят свойства традиционного стекла в 5 раз;

- долговечность. При соблюдении условий хранения срок службы материала исчисляется десятилетиями;

- экологичность. Акрил практически не выделяет вредных веществ даже при нагреве и плавлении. Само производство материала не относится к вредным;

- термическая стойкость. Полиметилметакрилат устойчив к низким температурам и замораживанию, а его температура воспламенения +260 °C;

- свойства диэлектрика. Органическое стекло не проводит электрический ток, что делает безопасным его использование в изделиях, работа которых связана с опасностью поражения электротоком;

- лёгкость обработки. Именно этим обусловлен тот факт, что поделки из оргстекла чрезвычайно популярны.

Но у акрила есть пара недостатков: это неустойчивость поверхности к механическому воздействию, приводящая к появлению на ней царапин и потёртостей, а также вероятность плавления при обработке высокооборотистым инструментом. Именно поэтому обрабатывать его следует с осторожностью и предельно аккуратно.

Чем делают самоделки

Для обработки материала используется весьма скромный набор инструментов:

- линейка или рулетка;

- строительный нож, электролобзик или циркулярная пила (желательно с регулировкой скорости вращения);

- наборы для фрезеровки;

- строительный фен;

- тепловой резак.

Последний легко можно собрать самостоятельно. Для этого необходима нихромовая проволока диаметром 01,5-1 мм, металлическая рамка и источник питания — 12-вольтовый аккумулятор. Проволока растягивается между краями рамки, а её концы подключаются к разным полюсам источника питания. Под воздействие электротока проволока нагревается до температуры, достаточной для размягчения или даже резки акрилового полотна. Это позволяет сгибать его, отрезать и формировать по своему усмотрению.

Как выбрать заготовки

Изготавливая из такого материала, как оргстекло поделки своими руками, уделите максимум внимания будущей заготовке. А именно:

- Габаритам. При необходимости материал легко можно будет отрезать и согнуть под любым углом. Но при его склеивании шов будет виден, поэтому лучше потратить немного времени на обработку краёв, чем испортить внешний вид изделия неэстетичным швом.

- Толщине. Причина аналогична — если склевать 2 и более листа акрила, то снизится светопроницаемость изделия, на нём будут чётко видны следы клея.

- Тип материала. Существует несколько видов, отличающихся светопропускными способностями и особенностями поверхности.

По внешнему виду плексиглас подразделяется на следующие группы:

- прозрачный. Внешне представляет собой бесцветное гладкое полотно, пропускающее до 95% света. Для его обработки широко применяются такие приёмы, как травление и гравировка. Используется для изготовления ценников, подставок для смартфонов и планшетов, фоторамок, декоративных объектов с внутренней подсветкой. Отлично сочетается со светодиодной подсветкой;

- цветной. Характеризуется равномерной окраской по всей толще материала, пропускает от 25 до 75% света (светопропускная способность зависит от толщины листа и насыщенности оттенка). Структура материала может быть как матовой, так и прозрачной, что позволяет изготавливать разнообразные изделия своими руками. Особенно популярны витражи и светильники из орг. стекла такого типа;

- рифлёный. Представляет собой заготовку с выпуклым рисунком как полностью прозрачную, так и цветную. Для создания украшений и фигурок используется редко. Но из него можно сделать коридор своими руками или эффектно декорировать прихожую, используя полотно в сочетании с внутренней подсветкой в виде вставок в потолке и стенах.

Рассмотрим, что можно сделать из оргстекла своими руками. Существует множество вариантов для изготовления из плексигласа различных поделок. Можно выделить следующие наиболее распространённые идеи:

- статуэтки и фигуры;

- удобная прозрачная линейка из оргстекла;

- подставки под смартфоны и ценники;

- рекламные вывески, объёмные световые буквы и целые скульптуры;

- разнообразные сувениры и украшения: от ручек до подставок под бижутерию и многое другое.

Фактически выбор, что сделать из оргстекла своими руками, неограничен. Имея под рукой необходимый инструмент и толику фантазии, можно сделать из этого материала всё что угодно.

Широкой популярностью пользуется витрина из оргстекла своими руками — недорогой и эффектный способ разрекламировать свою продукцию. На практике, производство изделий из плексигласа — это довольно прибыльный и популярный бизнес. Ведь затраты на материалы и инструмент минимальны, а стоимость готовой продукции может быть весьма высока.

Как сделать изделия своими руками

Прежде чем создавать поделки из оргстекла своими руками, необходимо разработать точный чертёж будущего изделия. Ведь даже небольшое расхождение в размерах или пропорциях может критично отразиться на внешнем виде. Нередко, прежде чем делать фигуры из оргстекла, мастера склеивают бумажный прототип, а уже затем приступают к изготовлению оригинальной поделки.

Представляем вашему вниманию мастер класс изделия из оргстекла. Чтобы выполнить из него практически любую поделку самому, вам необходимо:

- Разметить лист в соответствии чертежом.

- Нарезать заготовки при помощи лобзика или циркулярной пилы.

- Шероховатые края следует обработать при помощи наждачной бумаги с мелким зерном.

- Если заготовку необходимо сгибать, то разогрейте рамку нихромовой проволокой, приложив её к месту сгиба.

- Когда материал хорошо прогреется, можно приступать к его сгибанию.

- Для склеивания его можно использовать дихлорэтан — приобрести раствор можно в любом магазине радиотехники. Но стоит быть с ним осторожным — достаточно одной капли для нанесения непоправимого вреда поверхности акрила.

- Для придания изделиям сложной геометрии необходимо тщательно разогреть заготовки строительным феном, затем формировать их в соответствии с вашим проектом.

Важно! Сгибание плексигласа осуществляется в противоположную от расположения нихромовой нити сторону.

В итоге у вас легко получится вариант как на фото.

Как видно, научиться делать из такого материала, как оргстекло изделия своими руками не так уж и сложно. Главное, соблюдать одно условие — быть предельно аккуратным и не торопиться.

Видео поможет вам освоиться с основными принципами обработки материала и правилами работы с ними.

Изготавливаемые из материала оргстекло поделки будут эффектнее выглядеть, если добавить к ним внутреннюю подсветку на основе ярких и экономичных светодиодов. У нас вы можете купить профилированный поликарбонат недорого.

Источник

Как сделать жидкий пластик для заливки

Пластмассовые изделия обладают прочностью, не требуют особых условий содержания. Для их изготовления используется жидкий пластик для заливки, который приобретается в магазине или изготавливается самостоятельно в домашних условиях. Перед началом работы необходимо ознакомиться с технологией приготовления и соблюдать меры предосторожности.

Как сделать жидкий пластик своими руками

Сделать жидкий пластик в домашних условиях можно несколькими способами. Для каждого способа понадобятся свои материалы.

Следует не забывать о мерах предосторожностях:

- При использовании ацетона, следует ознакомиться с инструкцией к применению, которая имеется на упаковке.

- При работе надеть средства ИЗ: очки для защиты глаз, специальные перчатки, другие для защиты органов дыхания и кожных покровов.

- Помещение должно быть хорошо проветриваемым.

- Не работать вблизи открытого огня. Не курить в процессе.

- Вымыть руки после работы.

Необходимые материалы

Для первого способа приготовления жидкого пластика своими руками понадобятся такие материалы:

- Ёмкость стеклянная или металлическая.

- Ацетон.

- Полистирольный пенопласт.

Для второго способа:

- Металлический шприц.

- Пресс-форма.

- Полипропилен.

Технология изготовления

Первый способ базируется на растопке пенопласта в ацетоне. Для этого:

- В ёмкость наливается ацетон до уровня 1–1,5 см.

- Пенопласт дробится на маленькие кусочки.

- По одному кусочку опускается материал в жидкость, выжидается его полное растворение.

- Повторять пока используемый материал перестанет растворяться. Выждать полного выветривания оставшегося ацетона.

- Использовать по назначению.

Пенопласт не стоит приобретать специально, подойдет из упаковки от комплектации техники.

Не стоит утилизировать остатки ацетона через унитаз либо другие водосточные трубы. Он способен повредить их. Если произошло соприкосновение рукой с незатвердевшим материалом, следует сразу вымыть руки проточной водой и мыльным раствором.

Поэтапная технология изготовления по второму методу:

- Измельчить полипропилен.

- Засыпать в шприц и полчаса в духовой шкаф, прогретый до 220–240 градусов.

- Пока греется пластик, следует подготовить пресс-форму. Она тщательно очищается и высушивается.

Для залития маленьких форм, не следует перегревать пластик.

Используемым материалом может служить обычный пластиковый ящик с маркировкой РР.

Рекомендуем посмотреть видео-инструкцию:

Область применения средств

Жидкий пластик, который был произведен первым способом, применяется для обработки поверхности. На ней образуется пленка, имеющая водоотталкивающие свойства и стойкость к солнечным излучениям. Покрытие приобретает блеск, противостоит влиянию химических средств, долговечность. При обработке металлической поверхности, пленка защищает от образования ржавчины. Перед нанесением не требуется обработка грунтовочным материалом.

Также данный вид используется для заделки зазоров при установке пластиковых панелей. Элементы обрабатываются веществом. После просыхания получается защитная пленка.

Вещество застывает около получаса, часа. При залитии его в формы, не следует их подвергать переносу или покачиванию до полного затвердевания.

Владельцы авто тоже применяют жидкую массу для неабразивной обработки. Оно отвечает всем требованиям современных автомобилистов.

При втором методе изготовления, масса используется для залития в пресс-формы.

Особенности хранения

Если осталась неиспользуемая масса после первого способа изготовления, ее следует поместить в герметичный сосуд, убрать лишний воздух и плотно закрыть. Температура в помещении, где происходит хранение, не должна превышать 15 градусов. При выполнении таких условий, материал, возможно, сохранить до двух недель.

Если произошла легкое затвердевание, то следует подвергнуть сухому нагреванию с использованием фена. Не допускается нагревание водными способами.

В заключение

Жидкий пластик способен заменить герметик, при этом швы не поменяют цвет, не будут деформироваться и отслаиваться. Применяется со многими поверхностями. Обладает прочностью, водонепроницаемостью, продлевает срок эксплуатации обработанного изделия.

Статья содержит полезный материал? Оставьте комментарий, поделитесь с друзьями в соцсетях.

Источник

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

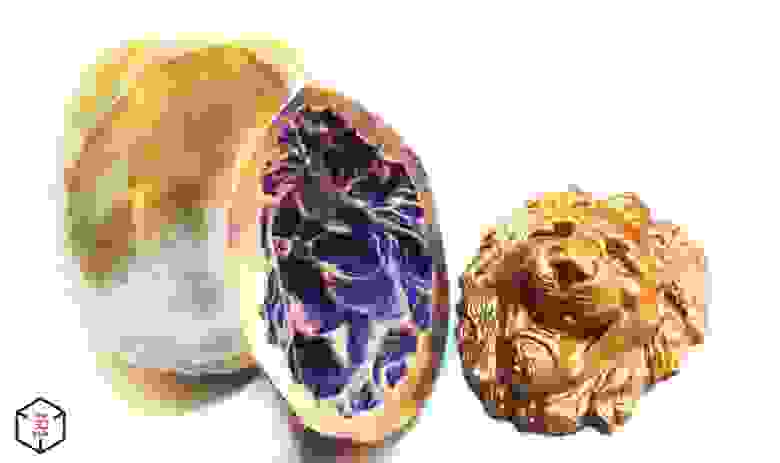

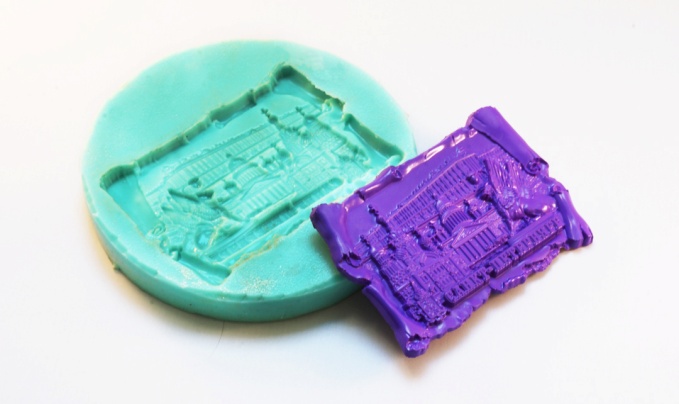

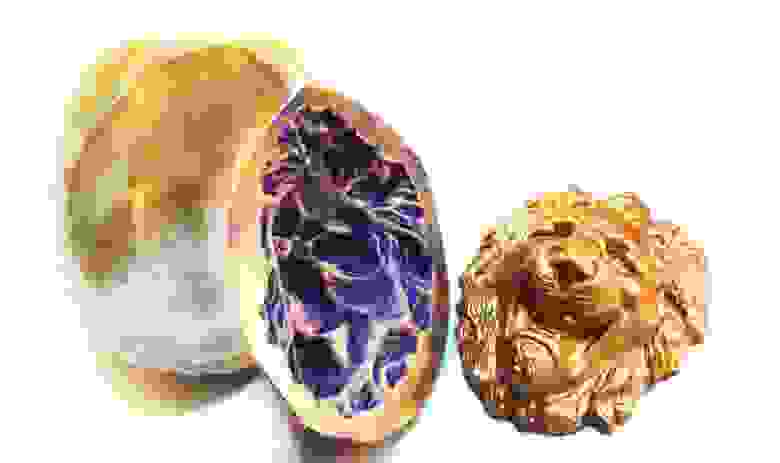

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

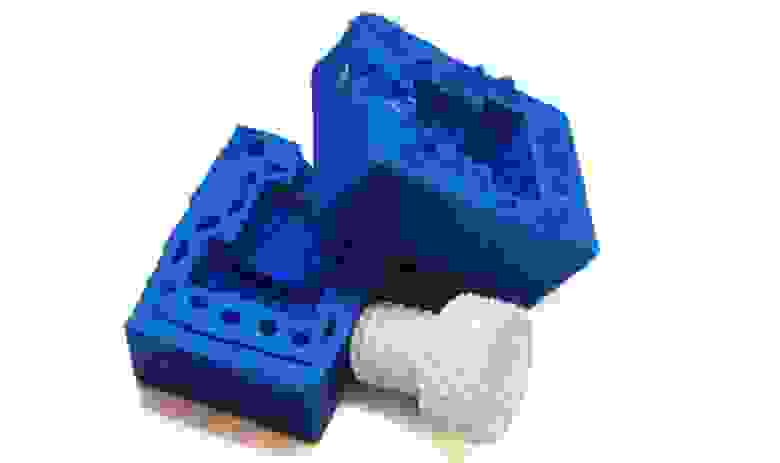

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

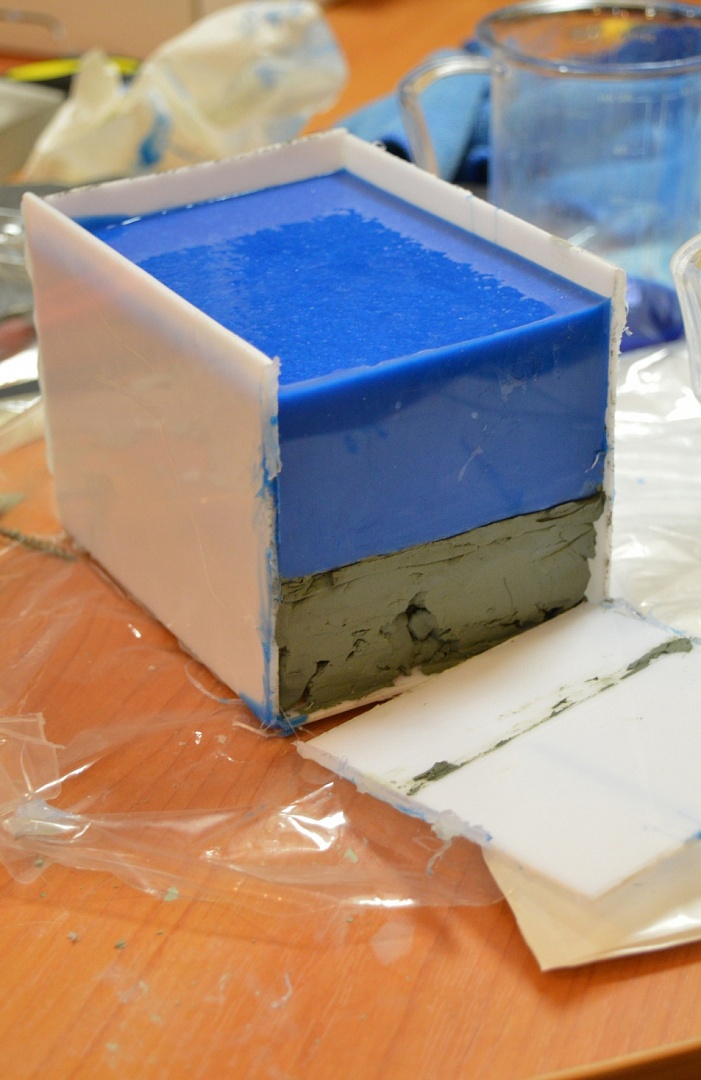

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Источник