Гибкий цанговый захват своими руками

Иногда в процессе ремонта автомобиля (или, например, при замене аккумулятора) в моторный отсек случайно падают детали и ручной инструмент. Чтобы достать их обратно, не разбирая все «внутренности» под капотом, пригодится самодельный гибкий цанговый захват. Благодаря своей простой и удобной конструкции, данное приспособление пригодится не только в машине.

Основное назначение цангового инструмента (в простонародье его называют еще «хваталкой») — это захват различных мелких предметов и деталей в труднодоступных местах и перенос их в необходимое место. Такое полезное приспособление можно купить в магазине, но дешевле сделать самостоятельно из подручных материалов.

Процесс изготовления цангового захвата

Для данной самоделки потребуется заводской 4-точечный захват на гибкой стальной проволоке, а остальные комплектующие можно изготовить своими руками. Первым делом отрезаем кусок алюминиевой трубки подходящих размеров (длины и диаметра), в которую вставляем захватик.

С обратной стороны трубки нарезаем резьбу и накручиваем половинку хомута, в которой нужно предварительно просверлить отверстие под гибкий стержень. Затем надеваем на проволоку пружину и удлиненную гайку, после чего прикручиваем вторую половинку хомута (в ней также необходимо просверлить отверстие).

Работать таким инструментом очень просто. Подводим «усики» цангового захвата к детали или инструменту, которые нужно достать из моторного отсека или другого труднодоступного места, а затем нажимаем на упор и вытягиваем все наверх. Подробный процесс изготовления гибкого цангового захвата смотрите в видео.

Источник

Активный захват

Активный захват

Лёгкий. Помогает в самообслуживании. Для предметов шириной до 8,5 см.

Активный захват создан для перемещения небольших предметов, что значительно упрощает быт людям с нарушениями двигательных функций. Устройство увеличивает зону досягаемости для маломобильного пациента на 96 см! С ним можно поднимать и перемещать предметы из удалённых мест, доставать и удерживать ёмкости, бутылки, коробки, книги, газеты, не вставая с кровати или инвалидного кресла.

Цель — облегчение самообслуживания инвалидов с нарушением функций опорно-двигательного аппарата.

Принцип работы

Активный захват для инвалидов удерживает предметы при помощи специального наконечника. Кнопку на рукоятке необходимо удерживать до тех пор, пока предмет не будет зафиксирован в устройстве и перемещён в нужное место.

Показания к применению

- Частичная утрата двигательных функций.

- Симптомы слабости рук.

- Полная утрата двигательных функций нижних конечностей.

- Реабилитация после травм позвоночника.

Области применения

- Отделения реабилитации лечебно-профилактических учреждений.

- Домашний уход за пациентами.

Особенности материалов

Приспособление для захвата предметов выполнено из облегчённого алюминия, а потому весит всего 86 г! Небольшой вес делает устройство максимально подходящим для пациентов с симптомами слабости рук.

Рукоятка и наконечник захвата для предметов изготовлены из нескользящего пластика.

Особенности конструкции

Кнопка зажима ладонью в рукоятке устройства легко отвечает на движения кисти, открывая и закрывая наконечник захвата. Максимальная ширина перемещаемого предмета — 8,5 см.

Приспособления для одевания, раздевания и захвата предметов — часть комплекса бытовой адаптации самообслуживания людей с нарушениями двигательных функций.

Источник

Как я делал костюм захвата движений

Предисловие

Начало работы

Я принялся за прототипирование будущего устройства как только получил необходимые компоненты. А именно:

- Arduino UNO — всем известный контроллер-конструктор, который позволяет за короткое время разработать прототип.

- HC-06 — bluetooth модуль, послужит как средство беспроводной коммуникации. Модуль очень простой, имеет UART-интерфейс.

- MPU-6050 — единственные доступные для меня инерционные датчики на тот момент. Приобрел сразу 2, чтобы проверить как они работают в паре, ведь в будущем необходимо использовать до 15 датчиков в одной системе. Этот сенсор сочетает в себе акселерометр и гироскоп, а так же датчик температуры для корректировки выходных данных.

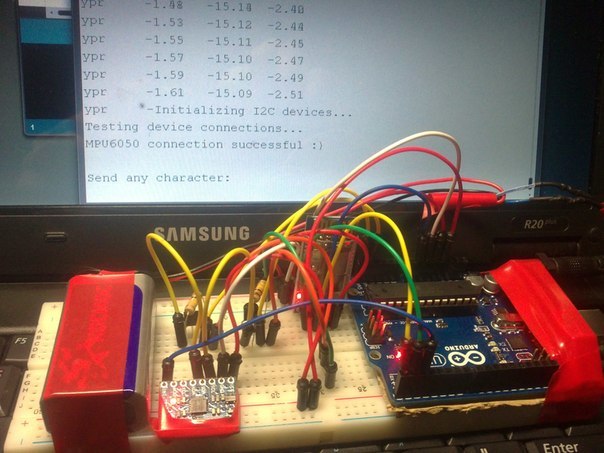

Получив все из этого списка мне уже не терпелось увидеть mpu в действии. На официальном форуме Arduino присутствовали несколько примеров использования этих датчиков, один из них я и использовал. Для подключения сенсоров используется 5 пинов (контактов):

- VCC, GND — тут все понятно, питание и земля. Стоит отметить что рабочее напряжение сенсора 3.3v, но и на 5v он чувствует себя неплохо. Потребляемая мощность меньше 0.05Ah

- SCL, SDA — собственно пины, по которым происходит «общение» с сенсором. Эти пины отвечает за интерфейс i2c. Этот интерфейс реализует коммутацию между устройствами на одной шине, другими словами шина — это улица, а дома на ней — устройства.

- INT — пин для прерываний. Как только данные на сенсоре готовы, главный контролер забирает их по прерыванию.

Однако этот пример выводил в терминал только «сырые» значения с акселерометра, и для преобразования в привычные углы был написан код, а далее и реализован Фильтр Калмана, и все это вместе занимало уже порядка 70% ресурсов Arduino UNO. Тем не менее, в терминал уже приходили довольно плавные значения углов, устройство довольно шустро ориентировалось в пространстве, правда всего пару минут, после чего FIFO буфер переполнялся. Но Оно работало!

Стабилизируем!

Постепенно радость от рабочего датчика омрачалась продолжительностью работы всей системы. Сколько я не боролся с FIFO-буфером, он переполнялся. Тут стоит отметить что информации на то время о данных сенсорах и вообще подобных системах было мало, и ее приходилось собирать буквально по крупицам. Решив, что проблема кроется в реализации интерфейса i2c начал гуглить в этом направлении и нашел пользовательскую библиотеку I2Cdev, призванную заменить стандартную библиотеку wire для arduino. Приятным сюрпризом оказались вложенные примеры использования этой библиотеки в связке с mpu-6050. Перестроив проект на этой библиотеке, я так же получал сырые данные и преобразовывал их в углы своим кодом, но никаких переполнений уже не было. Эта была маленькая победа. В дальнейшем, изучая внутренности библиотеки я обнаружил много полезного. Так например, теперь используются данные с обоих сенсоров — и акселерометра и гироскопа. Дело в том, что акселерометр позволяет определять точные углы наклона прибора только в состоянии покоя, пока на него не действуют внешние силы, а компенсировать эти самые силы призван гироскоп. Очевидным стало использование данных с обоих сенсоров, и тут нашел применение комплементарный фильтр. Однако появилась проблема нулевого дрейфа, но об этом позже.

Больше сенсоров!

И вновь подводный камень. На этот раз проблема, которая предстала передо мной, заключалась в использовании второго датчика mpu-6050. Я уже приводил аналогию i2c интерфейса в этой статье, где шина — это улица, а устройства — дома. Представим что пакет данных, которые должны добраться до определенного устройства — это почтальон. Почтальону необходимо 2 вещи — посылка и адрес, и у каждого дома есть свой уникальный адрес, так и у устройств должны быть свои адреса. Проблема заключается именно в адресе датчика mpu-6050, он один на все такие датчики — 0x68. Этот адрес прошивается в контроллер датчика еще на заводе, а найти прошивку и изменить адрес для каждого датчика не представляется возможным. Забугорные форумы выдали один вариант решения — подключение сенсоров друг за другом, одна нога первого сенсора подключается к пину AD0 второго, и становится доступным по адресу 0x69, но такой способ предполагает использование не более 2 mpu и я сразу его отбросил.

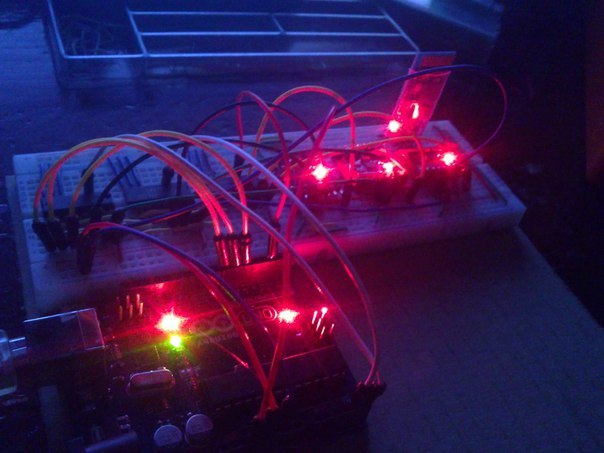

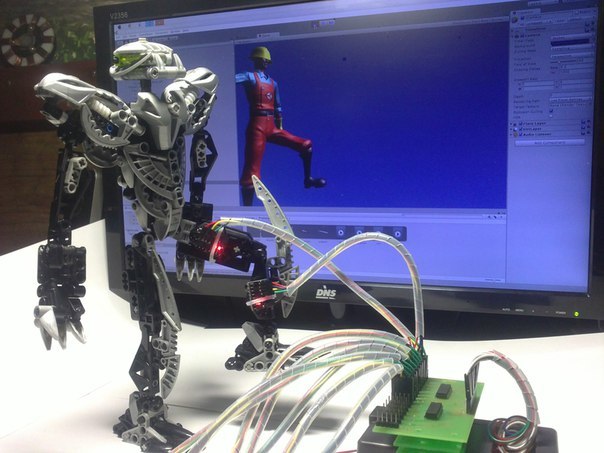

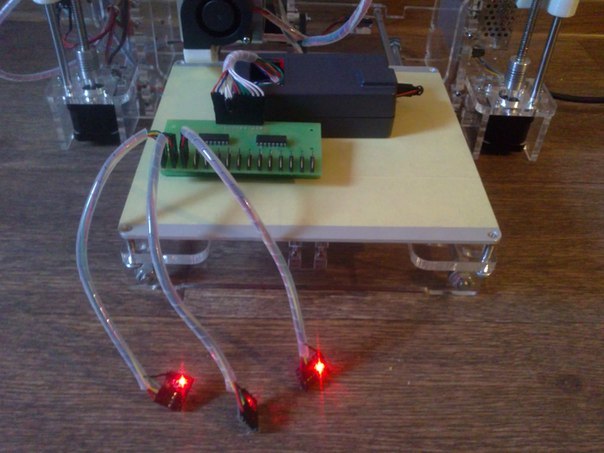

Решением стали транзисторы. Идея заключалась в том, чтобы перед каждым датчиком поставить по паре транзисторов на пины i2c и открывать их поочередно. Алгоритм простой — необходимо считать данные с 5-го датчика, закрываем все гейты кроме 5-го (или открываем его при необходимости) и производим считывание, дальше подобным образом получаем данные с остальных. Результат видно на первом фото в этой статье, и он вполне себе работоспособный. Подобным образом мне удалось подключить 4 датчика, это не лучшим образом повлияло на стабильность, а когда у меня закончились транзисторы я решил использовать более компактные и стабильные микросхемы.

Единственное сохранившееся фото с той стадии (извиняюсь за качество):

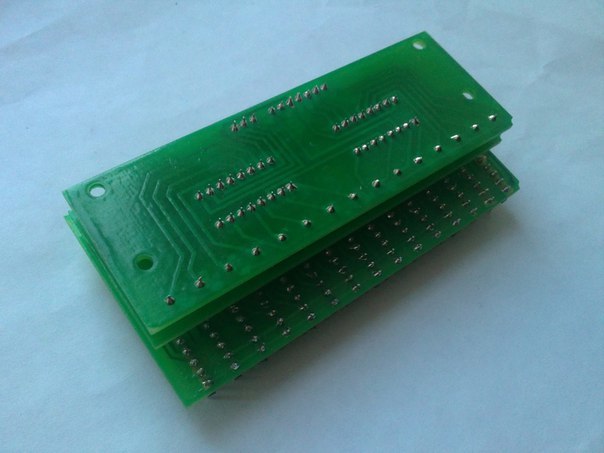

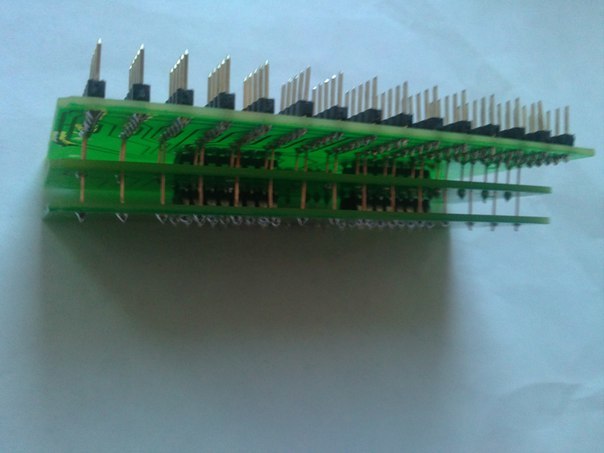

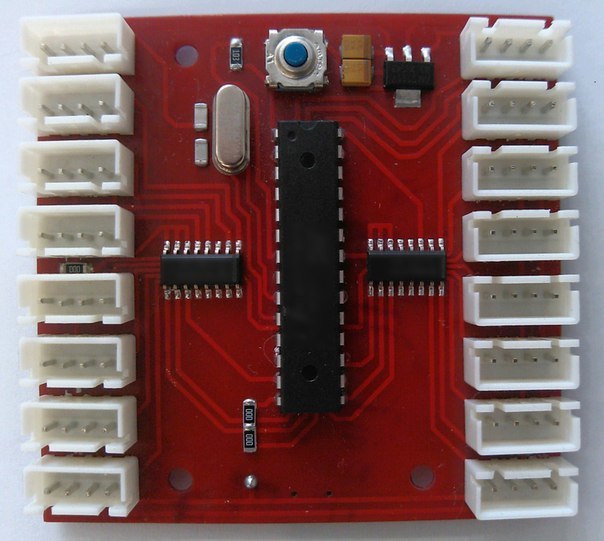

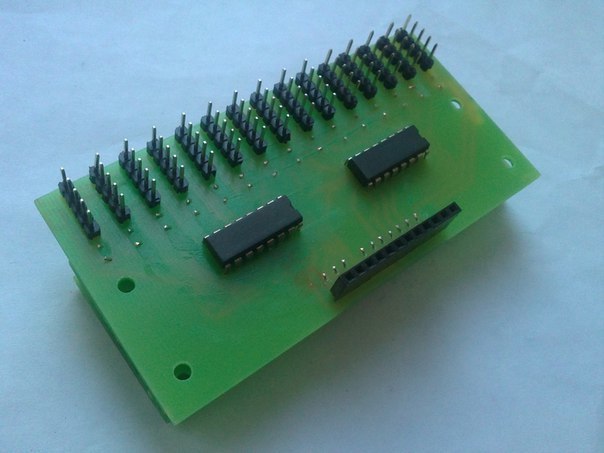

Гейт-контроллер

Устройство, которое будет сочетать в себе эти микросхемы и позволять общаться с множеством датчиков mpu, я назвал гейт-контроллер. Его мне помог изготовить хороший знакомый, который уже имел опыт с травлением плат, а мне нужно было качество, которым мои предыдущие попытки в травлении не обладали. Из-за множества перекрещивающихся дорожек требовалась двухслойная плата, но в качестве прототипа сгодилась и многоуровневая. Результатом этой работы стала вот такая необычная плата:

Теперь остается проверить устройство в действии. Подключив сразу 10 датчиков, в мониторе появилось ровно столько же приятных сообщений об успешной инициализации — устройство работает!

Гимбл лок, кватернионы, визуализация

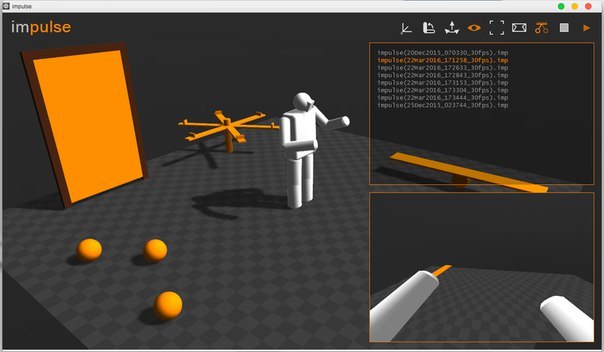

Гимбл лок, по-русски шарнирный замок или же складывание рамок — неприятное явление в области гироскопов и в некоторых случаях ориентирования в пространстве. Без долгого объяснения этого явления (есть хорошо объясняющие и наглядные видео на эту тему) я лишь скажу, что этот самый шарнирный замок не позволяет вертеть сенсором на все 360. Оси X Z (отклонения от горизонтальной плоскости) ограниченны примерно от -45 до 45 градусов, и не определяются корректно за этими пределами. Подробнее изучив эту тему, оказалось что решение находится у меня под носом. MPU-6050 это шестиосевые датчики, и на борту у них присутствует dmp. Dmp (DIgital Motion Processor) занимается всем тем, что я так долго писал в основном коде для прошивки главного контроллера, и даже фильтрует значения. К тому же, dmp может выводить данные в виде кватернионов, что позволяет обойти шарнирный замок, а так же это позволяет уменьшить размер пересылаемых пакетов. На этом моменте продолжилось мое знакомство с кватернионами, ранее я работал с ними в Unity3D и имел какое-то представление. Говоря простым языком, кватернион — это система чисел (4 числа) которая описывает поворот чего-либо в пространстве. Как раз вспомнив про Unity, я попробовал изобразить нечто такое:

Контроллер

Arduino и гейт-контроллер себя вполне оправдали, но их использование в финальном варианте не предполагалось. Пришло время сделать контроллер, специфичный и заточенный под конкретную задачу. К тому моменту я изрядно модифицировал прошивку для будущего контроллера, сконфигурировал dmp оптимальным образом, что позволило отказаться от использования прерываний. Таким образом каждый сенсор подключался по четырем пинам, а не пяти, как прежде. Так же отпала необходимость в двух из шести микросхем в гейт-контроллере. Все эти улучшения привели к тому, что плата для будущего устройства была спроектирована в 2 стороны, и никаких «надуровней» больше не требовалось.

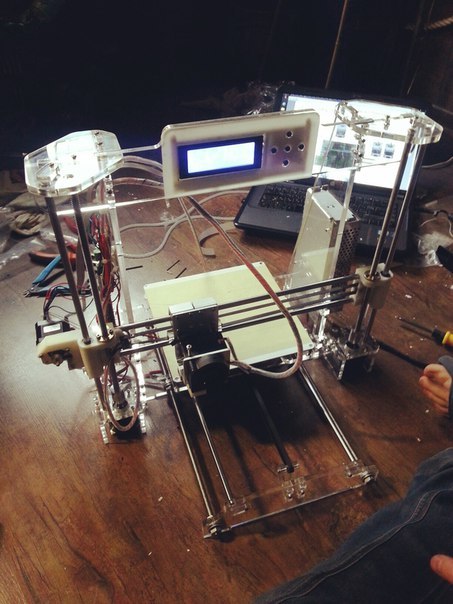

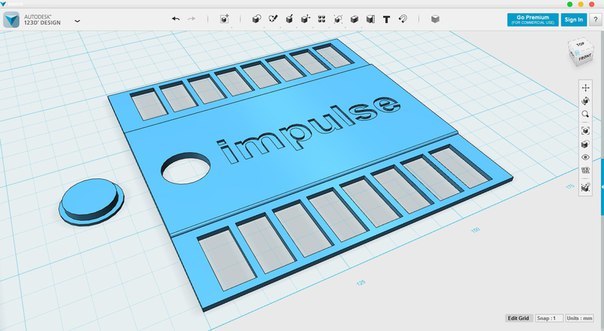

Корпус

Устройство постепенно обретало свой финальный вид, и следующим шагом было логично сделать корпус. Очевидное решение — это заказать или обратиться к услугам 3D-печати. Но это все просто и неинтересно, поэтому на пару c другом приобрели свой собственный 3D-принтер. Ввиду отсутствия любой инструкции собирали его на интуитивном уровне, но все получилось. Вообще сборка, настройка, и сама подготовка к печати заслуживают отдельной статьи, но сейчас не об этом. Использовав весь пробный материал, оставалось только ждать пока придет ABS-пластик.

Для моделирования была выбрана программа 123D-Design. Программа интуитивно понятна, и любой, кто хоть немного имеет опыт работы в редакторах трехмерной графики быстро ее освоит.

Далее распечатал все корпусы, подключил датчики к контроллеру через тонкие 4-ех контактные провода, сделал крепления для датчиков, собрал все воедино и получил готовый, автономный, носимый костюм. Для первого прототипа вполне годится.

Ввиду некоторых обстоятельств, я отложил Unity3D «на потом», сроки поджимали и нужно было быстро написать программу для визуализации. Я уже давно работаю с графическим движком Xors3D (Может кто знает такой) и на этот раз он меня не подвел. Однако после того как он себя оправдал, я не вернулся к Unity, а продолжил разработку визуальной среды для костюма именно на этом движке.

Список текущих возможностей:

- Визуализация — в программе отображается модель человека, которая в реальном времени повторяет все движения за человеком в костюме

- Авто-калибровка — позволяет в любое время моментально калибровать костюм

- Позиционирование — модель так же перемещается в пространстве как и человек, может приседать, ходить и т.п.

- Запись/воспроизведение — все движения можно записывать и воспроизводить

- Режим взгляда от первого лица — предусмотрен вывод изображения для oculus rift и других шлемов виртуальной реальности.

- Интерактивность — человек носящий костюм может воздействовать на виртуальный мир. Пинать мячи, открывать двери, крутить карусель и т.д. (физический движек)

Заключение

На данный момент проект имеет 1 полностью рабочий, автономный, носимый и беспроводной прототип и все необходимое программное обеспечение. На разработку этого костюма ушло 8 месяцев (2 из которых я отдыхал, итого 6), но для меня это целая эпоха. За время проекта я прокачал свои навыки, попробовал и сделал много того, в чем раньше слабо разбирался, смог немного заработать.

Когда я начинал, был только интерес «а как это работает?» и о существовании подобных костюмов я еще не знал. Однако за время разработки как минимум 3 подобных проекта вышли на краудфандинговые площадки, и мне захотелось как-то развить impulse в качестве коммерческого проекта, но крайне тяжело заявить о себе сидя в Забайкальском крае. Сейчас не хватает мотивации сесть за второй прототип, уже беспроводной и на базе 9-ти осевых сенсоров, так что скорее всего этот проект останется для меня просто огромным и полезным опытом. В этой статье я хотел резюмировать всю проведенную работу, правда тут не отображено и 20% от нее. Не всем будут интересны тонны кода и часы пайки, 3d-печати, множество проб и ошибок, куча израсходованного материала, однако я постараюсь ответить на подобные вопросы в комментариях.

Источник