Установка алмазного бурения своими руками

У людей, занимающихся строительством, нередко возникает необходимость в просверливании отверстий, диаметр которых намного больше, чем у обычного сверла. Проложить канализационный стояк сквозь бетонный монолит, вырезать фрагмент ленточного фундамента, проделать вентиляционное отверстие в железобетонной плите перекрытия, пробурить стену из кирпича или пенобетона – все это можно сделать, имея в распоряжении действующую установку алмазного бурения.

Алмазное бурение еще называют колонковым бурением. Это способ создания отверстий, позволяющий разрушать материал по заданной окружности, а не по всей площади отверстия (как, например, происходит во время сверления или перфорации). По окончании бурения внутренний фрагмент пробуриваемого материала просто извлекается из отверстия.

В настоящее время на рынке можно приобрести установки алмазного бурения самых различных форматов. Тем не менее, всегда найдется тот, кто готов изобретать что-то свое и при этом делиться личным опытом. Вот, например, какую установку собрал пользователь нашего портала weldcut.

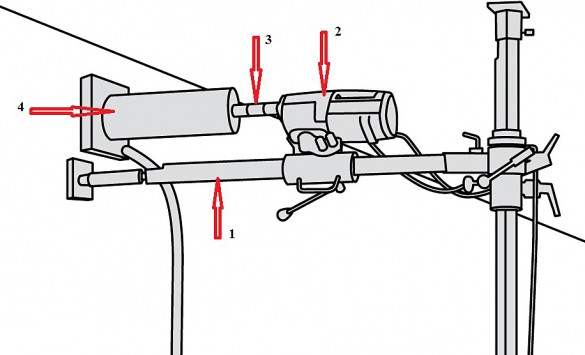

На ее примере и рассмотрим конструктивные особенности самодельного устройства. Схематично стандартная установка для алмазного бурения выглядит так.

1. Станина с направляющими.

2. Силовой блок (мощная дрель или электродвигатель).

3. Хвостовик – вал, передающий вращение от шпинделя на алмазную коронку.

4. Алмазная коронка с коронковой трубой.

Станина

Станина является своеобразным фиксатором, с помощью которого буровая установка прикрепляется к пробуриваемой поверхности. Одновременно станина служит рамой, на которую навешиваются остальные элементы устройства. В конструкции небольших ручных установок станина и вовсе может отсутствовать. Бурение при этом осуществляется вручную, что значительно увеличивает трудоемкость работ.

Необходимость применения станины определяется диаметром пробуриваемого отверстия. Например, если диаметр отверстия менее 40 мм, то дрель можно использовать без станины.

Мои бойцы сверлят вертикальные дыры до 50 мм без всяких упоров. Для этого используют машину мощностью 2 кВт. Просто держат руками. Вначале сверления используют кондуктор. Пробуривая горизонтальные дыры до 40 мм, механизм тоже руками держат. Отверстия сверлят до 300 мм глубиной. Больше пока не приходилось. Парни обычного телосложения – не гиганты. Просто опыт уже по нескольку сотен дырок на каждого.

Конструкция универсальной станины позволяет бурить горизонтальные, вертикальные и даже наклонные отверстия в стенах, потолках и в полах. Существует два способа, позволяющих надежно прикрепить станину к пробуриваемой поверхности: с помощью анкерных болтов и с помощью вакуумных присосок (второй способ требует наличия идеально ровной поверхности). При этом на горизонтальной поверхности установка может быть надежно зафиксирована под действием собственного веса.

Вот фото сверления отверстия в ж/б стене септика (100мм). Аппарат не закреплён вообще никак, а просто лежит на земле. Ни разу не закусил.

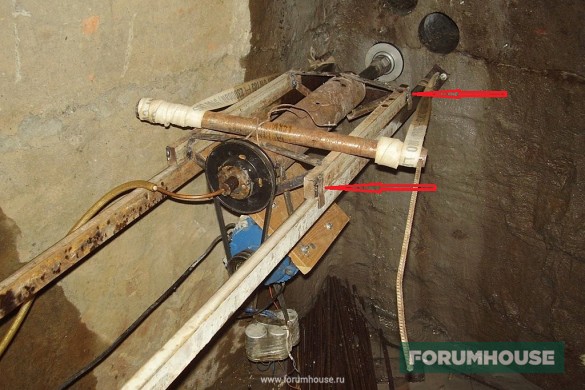

Автор конструкции сварил прочную металлическую станину, основные элементы которой изготовлены из труб прямоугольного сечения. По бокам рамы приварены ограничительные плашки, которые не позволяют верхней части установки сойти с направляющих.

Все это позволяет фиксировать установку с помощью анкерных болтов или вовсе не использовать крепежные детали (установка, вбурившаяся в материал на несколько сантиметров, уже не уйдет от заданного направления).

Силовой блок

В серийных установках в качестве силового блока чаще всего используется мощная дрель. Иногда вместо дрели применяют электрический или бензиновый двигатель (бензиновый используется редко). Редуктор, встроенный в установку, обеспечивает скорость вращения рабочего вала – от 100 до 2700 об/мин.

В самодельной установке, конструкция которой представлена на нашем портале, использован электрический двигатель от бетономешалки. Его мощность составляет всего 0,75 кВт, а число оборотов фрезы достигает 600 об/мин. Крутящий момент передается на хвостовик посредством ременной передачи. Небольшая мощность двигателя компенсируется разницей между диаметрами приводных шкивов. Это позволяет сверлить в железобетонных стенах отверстия диаметром до 100 мм и выше. Установки, имеющиеся в свободной продаже, обладают гораздо большей мощностью электродвигателя (от 1000 Вт и выше). При этом их технические характеристики вполне соизмеримы с характеристиками самодельной установки.

Отдельного внимания заслуживает корпус хвостовика (отрезок толстостенной металлической трубы), основная функция которого состоит в создании надежной опоры для рабочего вала. Именно в него вставлен опорный подшипник для хвостовика. Подшипник используется один. Другой конец хвостовика приварен сваркой к корпусу коронки. Такая конструкция вполне оправдана, ведь хвостовики серийных установок также имеют одну точку опоры, которой является патрон электродрели.

Передний подшипник не только не нужен, но и вреден, т. к. требует идеально осецентричного вала, что для установки, собранной на коленках, труднодостижимо.

Алмазная коронка с трубой

Алмазная коронка – ключевой элемент бурильной установки. Высокопрочный сплав, в комплекте с напаянными алмазными сегментами, позволяет пробуривать в бетоне отверстия различного диаметра: от 4 до 400 мм (на самом деле существуют коронки диаметром 1400 мм и более, но они предназначены для промышленных установок). Установки, способные пробуривать отверстия свыше 150 мм в диаметре, в домашних условиях используются очень редко. Конструкция, которую собрал наш пользователь, имеет алмазную коронку с диаметром 112 мм.

Средняя длина коронки (коронковой трубы) варьируется от 400 до 450 мм. В каждом конкретном случае этот размер подбирается, исходя из толщины пробуриваемой конструкции.

Охлаждение коронки

Для того чтобы продлить срок службы алмазной коронки, ее необходимо охлаждать в процессе работы. Работы по формированию отверстий можно производить с применением охлаждающей жидкости, а можно без нее. В связи с этим различают два способа бурения отверстий: «сухой» и «мокрый».

Сухое бурение применяется при сверлении пористых материалов: пенобетон, кирпич и т.д. В данном случае использование охлаждающей жидкости может только навредить. Ведь напитавшийся влагой строительный материал теряет свою прочность, что сокращает срок его службы.

Подобный метод требует применения строительного пылесоса, который после подключения к установке собирает пыль (образующуюся в большом количестве) и одновременно охлаждает режущий инструмент воздушным потоком.

Мокрое бурение позволяет сверлить более твердые и непористые монолиты: бетон, густоармированный железобетон и т. д. Для мокрого бурения используются коронки с припаянными режущими сегментами. Если температура напайки достигнет критических значений (примерно 600°С), алмазная коронка выйдет из строя. Для того чтобы охлаждать режущие сегменты, на алмазную коронку непрерывно подается вода.

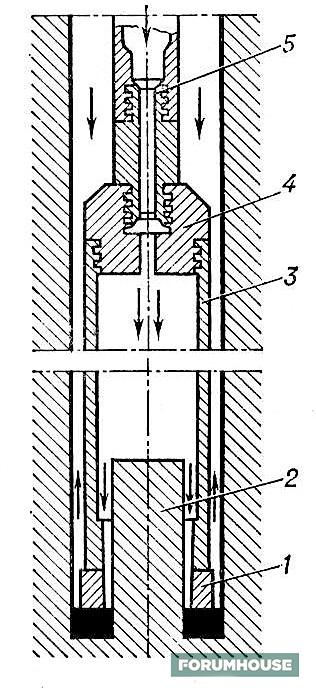

В конструкции серийных установок используется следующая схема подачи охлаждающей жидкости.

1. Алмазная коронка.

2. Тело стены (перекрытия).

3. Труба алмазной коронки.

4. Переходник для соединения коронки с хвостовиком.

5. Трубка для подачи охлаждающей (промывочной) жидкости.

Пользователь weldcut реализовал систему промыва и охлаждения коронки следующим образом.

В осевое отверстие приводного шкива вмонтирована медная трубка, по которой вода самотеком поступает во внутреннюю полость алмазной коронки. Резервуар с водой (обыкновенная канистра) устанавливается на возвышении.

Из-за отсутствия смачивания коронки летят – только держи.

Предохранительные устройства

Во время бурения твердых материалов установка может подвергнуться большим механическим перегрузкам (например, если допущен сильный перекос коронки). Для того чтобы избежать неприятных последствий, серийные установки комплектуются предохранительными муфтами.

Самодельное устройство, представленное на нашем портале, защищается от перегрузок обычным приводным ремнем, который при закусывании коронки просто проскальзывает на шкивах.

Технология бурения

Чтобы бурение происходило без осложнений, а в результате получались отверстия правильной формы, бурильной установке изначально необходимо задать правильное направление.

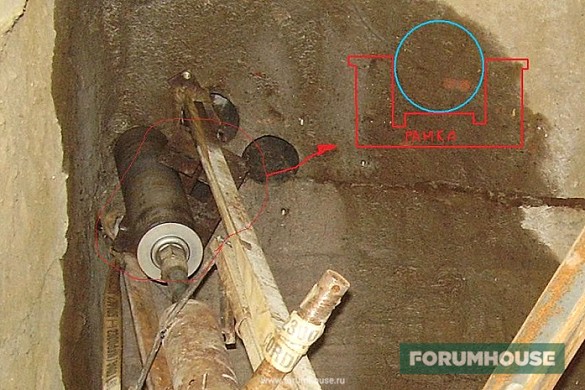

Первым делом устройство следует правильно выставить относительно пробуриваемой конструкции. Обеспечить установке требуемое положение можно, используя обыкновенный строительный уровень. Правильно выставленная коронка легко войдет в поверхность строительной конструкции, а чтобы инструмент с первого раза забурился в заданной точке, необходимо использовать кондуктор.

Подобное приспособление можно купить, а можно изготовить своими руками.

Стакан алмазной коронки, в данном случае, просто вкладывается в закрепленную металлическую рамку. После того как коронка войдет в бетон, рамка убирается, а бурение продолжается в заданном направлении.

В качестве средств индивидуальной защиты рекомендуется использовать влагонепроницаемые перчатки, наушники-беруши и защитные наколенники (могут понадобиться при вертикальном бурении перекрытий).

Если об установках алмазного бурения вам известно не понаслышке, если вы имеете опыт самостоятельного изготовления подобных устройств, приглашаем вас поделиться практическими советами с другими пользователями FORUMHOUSE. Наверняка, многим домашним мастерам будет интересна статья об особенностях профессионального инструмента, который должен быть в арсенале каждого хозяина. А небольшой видеосюжет об особенностях работы с ручной дрелью научит вас выбирать инструмент, соответствующий текущим потребностям и задачам.

Источник

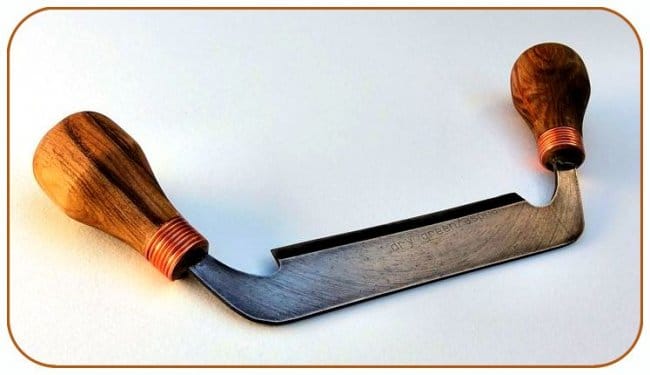

Профессиональный скобель из алмазного диска своими руками

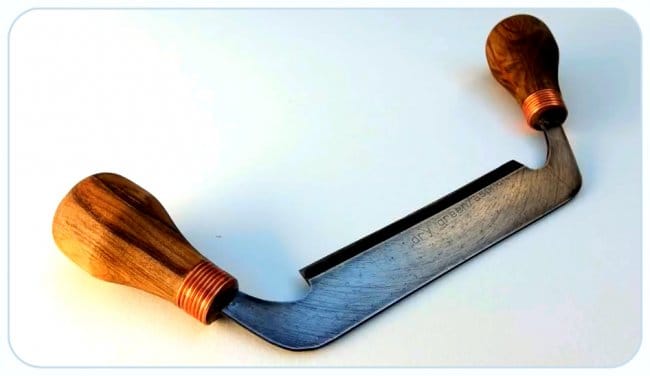

В ней Джон, автор YouTube канала «John Heisz — I Build It», повествует об изготовлении очередного инструмента — скобеля, который хотя и не сильно часто применяется в столярном деле, но, тем не менее, бывает просто необходим. Кроме того, он расскажет про очень надежный способ крепления ручек инструмента.

Материалы.

— Древесина твердых пород

— Старый алмазный диск по бетону

— Двухкомпонентная эпоксидная смола

— Наждачная бумага

— Пропитка для дерева

— Толстая медная проволока.

Инструменты, использованные автором.

— Болгарка, отрезной и заточной диски

— Циркулярная пила

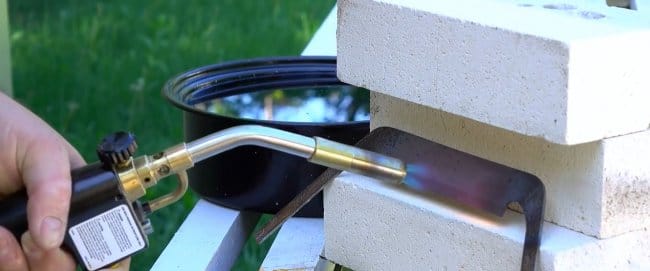

— Газовая горелка

— Ленточный шлифовальный станок

— Стамески

— Струбцины

— Плоскогубцы.

Процесс изготовления.

Изготовить скобель достаточно просто из старого, ненужного алмазного диска по бетону, что и демонстрирует нам мастер.

По его собственным словам, он набрасывает форму будущего скобеля по памяти, припоминая форму подобных изделий на фото в интернете, стараясь при этом максимально вписаться в размеры диска.

И начинает он разметку с переднего края ножа, его острия, длина которого составит примерно 5 дюймов. Для маленького скобеля это немало.

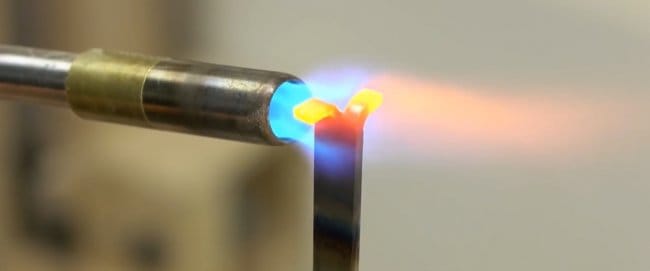

Затем отрезным диском Джон спиливает небольшой кусочек стали, чтобы проверить, можно ли её закалить. Это сталь хорошего качества и она будет давать хороший спуск. У автора были проблемы с первым режущим диском: он застревал в разрезе и перегревал металл. Джон заменил его на другой, более новый, и тот работал намного лучше. Дело в том, что сталь большинства подобных дисков уже закалена, и это было бы весьма трудно, если вообще возможно, резать таким инструментом. Конечно, для плазменного резака это не проблема! Однако в этом случае много времени займёт стачивание под заданную форму.

Мастер применяет здесь обычную болгарку, хотя в его арсенале имеется и аккумуляторная. Всё дело в том, что беспроводная машина хороша в тех случаях, когда нужно сделать быстрый разрез или в таких работах, где не нужно прикладывать большое усилие. В противном случае лучше прибегнуть к обычному проводному инструменту. Диски на нём служат дольше и режут быстрее на более высоких оборотах.

Первично всю работу по затачиванию лезвия автор намеревался произвести с помощью ручного точильного камня. Но, поскольку в его арсенале имелся ленточный шлифовальный станок, мастер не отказался от его услуг.

Перед Вами самодельный станок Roger с лентой 2Х72 дюйма. Все необходимые планы для его сборки доступны по этой ссылке .

Чтобы направить лезвие под нужным углом, и соблюдать его, Джон закрепил кусочек доски к станку.

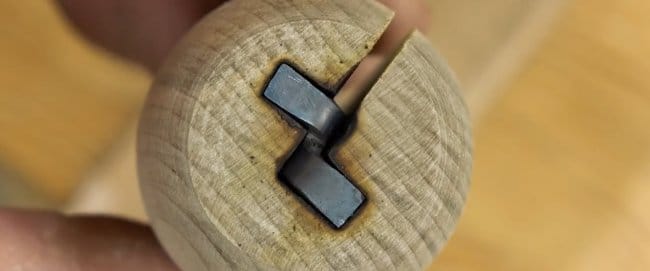

Далее автор вырезает кусок клёна для рукоятей. И тут умелец находит интересное решение, как прикрепить их к лезвию. Он делает прорези, достаточно широкие для того, чтобы туда вошёл хвостовик, прямо на циркулярной пиле. Это гораздо быстрее и проще, чем высверливать эти пазы.

А затем он заполнит открытую часть паза дощечкой такой же толщины.

Первоначально мастер планировал использовать медную трубку для предохранительного кольца, но позднее решил всё же применить медную проволоку, обкрутив её несколько раз вокруг рукояти. Это обычная медная проволока из силового кабеля, с которого предварительно была снята изоляция.

Сделать это оказалось довольно трудно. Следовало бы проделать эту работу ещё до того, как ручку насадили на хвостовик. Тогда можно было бы загнуть проволоку более точно по форме.

Спасибо Джону за подробный мастер класс, а особо за надежный способ крепления ручек!

Всем удачи и хороших инструментов!

Источник