ПИД регулятор

ПИД регулятор – один из самых распространенных автоматических регуляторов. Он настолько универсален, что применяется практически везде, где нужно автоматическое управление. Например температурой: специальные печи, холодильники, инкубаторы, паяльники, сопло и стол 3D принтера, ИК паяльные станции и прочее. Поддержание частоты оборотов мотора, например для станков. Всевозможные балансирующие штуки, гироскутеры, сигвеи, левитирующие магнитные платформы, и конечно же квадрокоптеры и самолёты с автопилотом. Это всё ПИД регулятор. Почему именно ПИД? Существуют и другие регуляторы, превосходящие ПИД по адаптивности к управляемой системе и стабильности, например линейно квадратичный. Но, чтобы грамотно синтезировать такой регулятор, нужно быть гораздо больше чем “семи пядей” во лбу, а настройка ПИД регулятора дело хоть и неприятное, но фактически очень простое и под силу любому, а сам ПИД регулятор универсален для почти любого процесса.

Система управления

Прежде чем переходить непосредственно к пиду, очень важно понять и запомнить несколько базовых понятий, из которых состоит автоматическая система. В первую очередь это регулятор, который всем заправляет и находится в центре системы. Регулятор в данном понимании – математический алгоритм или часть программы, которая крутится на микроконтроллере. Регулятор, как алгоритм, работает с обычными числами. Объект управления – это девайс, которым мы управляем, например печка или мотор. Для этого у нас есть управляющее устройство, например диммируемый тен или драйвер мотора. Управляющее устройство получает от регулятора управляющий сигнал, то есть конкретное число. Это может быть заполнение шим сигнала, от 0 до 255, а может быть угол поворота сервомашинки от 0 до 180, потому что регулятору без разницы чем управлять. В объекте управления у нас стоит датчик, с которого регулятор получает управляемую величину, то есть текущий сигнал с датчика. Это – обратная связь, которая и даёт возможность системе ирчно поддержать заданное значение. В случае с печкой это температура, а с мотором – частота оборотов. Ну и наконец регулятор получает установку (уставку), то есть число, к которому он должен привести текущее значение с датчика. Установка может задаваться каким угодно образом: крутилкой, ползунком, энкодером, кнопками, да хоть смской или голосовым вводом. Регулятору это неважно, для него это просто цифра. Задача регулятора состоит в том, чтобы сравнивать текущее значение с установкой и выдавать управляющий сигнал на управляющее устройство. То есть в программе это будет выглядеть условно так: регулятор получил установку, регулятор получил значение с датчика, регулятор выполнил вычисления и выдал нам управляющий сигнал, опять же число. Если это шим – мы его подаём через функцию генерации шим. Есть ещё один момент – регулятор должен делать расчёты и применять управляющий сигнал через равные промежутки времени, то есть с равным периодом или частотой. Эта частота называется частотой дискретизации системы, а период обозначается как dt, прямо как период интегрирования.

Под капотом у ПИД регулятора

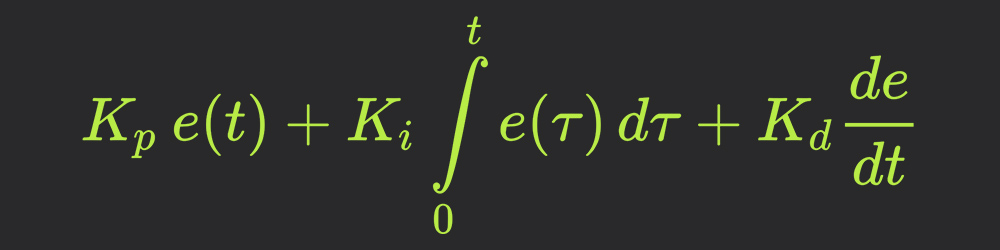

ПИД регулятор состоит из трёх составляющих: пропорциональной P, интегрирующей I и дифференциирующей D, формируется просто как сумма трёх значений, умноженных каждая на свой коэффициент. Эта сумма после вычислений становится управляющим сигналом, который подаётся на управляющее устройство, обозначим его как out.

kP, kI и kD это и есть те самые коэффициенты, которые нужно настроить для работы ПИДа. Значения тут могут быть самые разные, от 0.001 то десятков и тысяч, это зависит от конкретной системы. Тут есть ещё один момент: любой коэффициент может быть равен нулю, и в таком случае обнуляется вся его компонента. То есть регулятор можно превратить в П, ПИ, ПД, и прочие сочетания. Разные системы требуют разного подхода, именно поэтому ПИД регулятор такой универсальный. В дальнейшем будем пользоваться следующими названиями переменных:

- out – выход с регулятора (управляющий сигнал)

- setpoint – установка (заданное значение)

- input – вход (значение с датчика)

- err – ошибка регулирования

- dt – период вычисления и регулирования

P составляющая

Пропорциональная составляющая предоставляет собой разность текущего значения с датчика и установки.

Данная разность называется ошибкой регулирования, то есть насколько далеко находится система от заданного значения. Получается чем больше ошибка, тем больше будет управляющий сигнал и тем быстрее система будет приводить управляемую величину к заданному значению. Коэффициент kP тут влияет роль усиления ошибки и настраивается вручную. Но в то же время, если система пришла к заданной величине, ошибка станет равной нулю, и управляющий сигнал тоже! Другими словами, п регулятор никогда не сможет привести к заданному значению, всегда будет некая ошибка. П составляющая является основной в ПИД регуляторе и так сказать тянет самую большую лямку, регулятор может неплохо работать только лишь на ней одной. P составляющая исправляет ошибку в текущий момент времени.

I составляющая

Интегральная составляющая просто суммирует в саму себя ту же самую ошибку, разность текущего и заданного значения, умноженную на период дискретизации системы, то есть на время, прошедшее с предыдущего расчёта dt – фактически берёт интеграл от ошибки по времени.

В самом регуляторе это ещё умножается на коэффициент kI, которым настраивается резкость данной составляющей. В интегральной составляющей буквально копится ошибка, что позволяет регулятору с течением времени полностью её устранить, то есть привести систему ровно к заданному значению с максимальной точностью. I составляющая исправляет прошлые, накопившиеся ошибки.

D составляющая

Дифференциальная составляющая представляет собой разность текущей и предыдущей ошибки, поделенную на время между измерениями, то есть на ту же dt, которая общий период регулятора. Иными словами – это производная от ошибки по времени.

Фактически D составляющая реагирует на изменение сигнала с датчика, и чем сильнее происходит это изменение, тем большее значение прибавляется к общей сумме. Иными словами, D позволяет компенсировать резкие изменения в системе и при правильной настройке предотвратить сильное перерегулирование и уменьшить раскачку. Коэффициент д позволяет настроить вес, или резкость данной компенсации, как и остальные коэффициенты регулируют свои составляющие. D составляющая в первую очередь нужна для быстрых систем, то есть для систем с резкими изменениями, такие как квадрокоптер или шпиндель станка под переменной нагрузкой. D составляющая исправляет возможные будущие ошибки, анализируя скорость.

Настройка регулятора

Для настройки регулятора нужно варьировать коэффициенты:

- При увеличении kP увеличивается скорость выхода на установленное значение, увеличивается управляющий сигнал. Чисто математически система не может прийти ровно к заданному значению, так как при приближении к установке П составляющая пропорционально уменьшается. При дальнейшем увеличении kP реальная система теряет устойчивость и начинаются колебания.

- При увеличении kI растёт скорость компенсации накопившейся ошибки, что позволяет вывести систему точно к заданному значению с течением времени. Если система медленная, а kI слишком большой – интегральная сумма сильно вырастет и произойдёт перерегулирование, которое может иметь характер незатухающих колебаний с большим периодом. Поэтому интегральную сумму в алгоритме регулятора часто ограничивают, чтобы она не могла увеличиваться и уменьшаться до бесконечности.

- При увеличении kD растёт стабильность системы, она не даёт системе меняться слишком быстро. В то же время kD может стать причиной неадекватного поведения системы и постоянных скачков управляющего сигнала, если значение с датчика шумит. На каждое резкое изменение сигнала с датчика Д составляющая будет реагировать изменением управляющего сигнала, поэтому сигнал с датчика нужно фильтровать (читай урок по фильтрам).

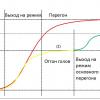

Вот так выглядит процесс стабилизации при изменении коэффициентов:

- kP = 0.6 * kP1

- kI = kP / T * 2 * dt

- kD = kP * T / 8 / dt

Например, незатухающие колебания появились при kP 20, период колебаний составил 3 секунды. Период dt в системе будет 50 мс (0.05 с). Считаем:

На полученных коэффициентах должны более-менее работать большинство систем, но не все. Также можно воспользоваться автоматическим тюнером коэффициентов, например два разных алгоритма встроены в библиотеку GyverPID.

Реализация на C++

Соединяя все рассмотренные выше уравнения, получим:

Это готовая функция, которая принимает значение с датчика, установку, три коэффициента и время, а также ограничение выхода с регулятора. Как пользоваться этой функцией: функция должна вызываться с некоторым периодом, причем длительность этого периода нужно будет передать в функцию в секундах. Если попроще, можно использовать задержку. Но делать так не рекомендуется, лучше сделать таймер на миллис и работать с ним. Функция возвращает управляющий сигнал, то есть можно подать его например как ШИМ. Период dt имеет такой смысл: чем инерционнее у нас система, тем реже можно вычислять пид. Например для обогрева комнаты период можно поставить 1 секунду или больше, а для контроля за оборотами двигателя надо будет поставить пару десятков миллисекунд, то есть около сотни раз в секунду.

Видео

Источник

ПИД — регулирование

Altair, а это по Вашей просьбе.

ПИД-регулятор, конечно может решить подавляющее число задач автоматизации, при условии, что эти задачи правильно сформулированы. Поэтому выношу на суд собратий-самогонщиков свое видение:

Формализация задачи самогонщика (от CoBell)

Упрощенная схема объекта автоматизации (аппарат):

Так как разделение исходной смеси происходит в тепломассообменнике за счет разных температур кипения составляющих ее компонентов, то модель представлена в виде тепловой системы. Тепловой баланс этой системы описывается равенством подводимой нагревателем теплоты теплоте, затрачиваемой на нагрев смеси в кубе, образование флегмы и теряемой через теплоизоляцию:

QН=QС+QП+QД+QВ

В этой формуле для упрощения теплота, затрачиваемая на перемещение пара из куба через тепломассообменник и дефлегматор до холодильника, входит в теплопотери изоляции.

Постараемся описать алгоритм действия оператора-ректификатора по получению качественного продукта (здесь предполагается, что динамическое сопротивление в тепломассообменнике невелико настолько, что режим захлебывания не наступает):

1. Включить нагрев на полную мощность, чтобы вывести устройство на режим

2. При образовании пара и прохождении его до дефлегматора уменьшить нагрев (или увеличить теплоотбор дефлегматором), чтобы установить режим устойчивого разделения исходной смеси

3. Начать отбор головной фракции, завершая его, ориентируясь на свои субъективные органолептические ощущения (фактически по запаху выходного продукта)

4. Как только запах удовлетворяет, поменять приемную емкость и начать отбор основной фракции, также ориентируясь по запаху и уже и по вкусу и по скорости отбора, подстраивать нагрев или теплоотбор дефлегматора

5. Как только органолептика оператора-ректификатора определила, что дальнейший отбор продукта приведет к снижению его качества, вновь меняется приемная емкость и далее отбираются хвостовые фракции, отбор которых завершается на пробу «пока горит»

Процесс весьма творческий, представляющийся непосвященным страшным колдунством.

Важнейший элемент в такой системе — оператор-ректификатор, принимающий решения по регулированию нагрева (теплоотбора дефлегматора), началу\завершению отбора головных, основных и хвостовых фракций. И он-же выступает в качестве лаборатории оперативного химического анализа (конечно если у него нет насморка). Причем, оценивается качество уже выходящего продукта.

Для решения задачи объективного контроля качества выходящего продукта было бы правильно применять качественный и количественный анализ, который, как правило, производится опять же на лабораторных перегонных аппаратах и с использованием различных химических реагентов. Скорость проведения такого контроля качества настолько низкая, что не может быть и речи использовать его результаты в процессе регулирования.

Какой же физический параметр можно использовать, чтобы оперативно и достаточно объективно оценить, что мы получаем на выходе в настоящий момент? Можно, конечно исследовать оптические свойства паров жидкостей, входящих в разделяемый состав, или, например их диэлектрические или акустические свойства, можно применить спектроанализатор. Но эти методы контроля или сложны или дороги или требуют предварительного изучения. Вместе с тем, нам известны температуры кипения составляющих исходного разделяемого сырья. Поэтому можно использовать в качестве контролируемого параметра температуру паров (она же — температура кипения), выходящих из дефлегматора для отделения соответствующей фракции. Предполагаем, что в точке контроля температуры давление мало отличается от атмосферного.

В качестве регулируемого параметра можно использовать как регулировку нагрева (мощности), так и скорости отвода теплоты дефлегматором. Причем, последний способ был бы весьма кстати при использовании в качестве нагревателей газовых и обычных печей, которые сложно регулировать электрическими устройствами. При использовании электрического нагревателя удобнее регулировать количество производимой им теплоты (изменяя подаваемую на него электричную мощность), зафиксировав (условно) теплоотбор дефлегматора.

При способе контроля по температуре кипения фракций процесс очистки делится практически на два этапа:

1. отбор фракций с температурой кипения несколько более низкой, чем основного продукта (голов)

2. отбор фракции основного продукта с его температурой кипения (тела).

Определив контролируемым параметром температуру кипения и удерживая ее (регулировкой нагрева) несколько более низкой, нежели температура кипения потребного продукта, возможно отделение головных фракций, кипящих при более низкой температуре (ацетоны, уксусы, альдегиды, метанол).

Как же будет выглядеть отбор головной фракции? Алгоритм при температурном контроле следующий:

1. нагреватель включается на полную мощность для нагрева разделяемой смеси до закипания и начала движения образовавшегося пара

2. проходящий через тепломассообменник пар обогащается фракциями с наименьшей температурой кипения (то есть первыми выйдут из тепломассообменника легкокипящие фракции), из этого пара дефлегматор по большей части сконденсирует компоненты с более высокой температурой кипения, температура выходящего пара будет ниже, чем установленная контролируемая и на выходе не показанного холодильника увидим бодренькую струйку легкокипящих голов.

3. по мере уменьшения в парах легкокипящих фракций будет расти температура выходящих паров, для поддержания ее на заданном уровне уменьшаем подводимую к нагревателю мощность, при постоянных теплопотерях изоляции и теплоотвода дефлегматора это приведет к уменьшению количества тепла, выносимого паром – то есть к уменьшению количества этого пара, являющегося также теплоносителем

4. постепенно уменьшая нагрев, стремясь поддерживать постоянной температуру выходящего пара, дойдем до такого состояния тепловой системы, когда практически все тепло нагревателя будет расходоваться на теплопотери и теплоунос дефлегматора, из холодильника будут капать нечастые печальные капли, в состав которых по большей части уже входит основной продукт со следами голов, наступает пора замены приемной емкости и увеличения температуры отбора на уровень кипения продукта вожделения самогонщика.

После замены приемной емкости и увеличения контролируемой температуры выходных паров на уровень отбора основной фракции (тела), алгоритм отбора этого тела аналогичен алгоритму отбора голов.

Описанный способ контроля температуры, регулирования состояния системы нагревом и алгоритм отбора фракций уже поддаются решению с помощью ПИД-регулятора, свою версию которого я опишу, как только будет немного свободного времени и интерес собратии.

Продолжаю изложение наболевшего:

Разомкнутая петля обратной связи объекта регулирования

При разомкнутой петле обратной связи изменение температуры выходящих из дефлегматора паров после включения нагревателя представлено на графике красной линией (1):

На этом графике можно выделить три основных участка:

1. Разгон – длительность процесса нагревания разделяемой смеси в кубе до парообразования;

2. Выход на режим – достаточно быстрый процесс нарастания температуры выходящих из дефлегматора паров;

3. Перегон – процесс, в котором температура выходящего пара медленно поднимается на незначительную величину вместе с изменением количества и состава кубовой жидкости

Красная линия описывает изменение температуры пара обычного самогонного аппарата или дистиллятора. При удерживании температуры выходящих из дефлегматора паров на уровне, к примеру, 66°C (изменяя нагрев или теплоотвод дефлегматором) появляется возможность первоначально отобрать головные фракции. Этот процесс изображен желтой линией (2).

Далее, при значительном уменьшении количества отгоняемых голов, вновь увеличиваем нагрев и удерживаем температуру паров из дефлегматора, например, на уровне уже 78°C, отгоняя основной продукт. Процесс основного перегона изображен зеленой линией (3) на графике. Этот процесс завершаем также при получении на выходе холодильника нечастых капель.

Можно, конечно установить еще один уровень регулировочного параметра (температуры выходящих из дефлегматора паров) и отобрать воду, но лично я не вижу необходимости в этом процессе. А пропаривать аппаратуру можно и не регулируя температуру.

Таким образом, решение задачи сводится к созданию термостата с двумя регулируемыми установками контроля температуры выходных паров.

Наиболее простое решение – обесПИДеный термостат с релейной регулировкой температуры (пока гоню на таком), его схему и описание, постараюсь привести далее (бежать на волейбол нужно).

Очень интересный подход к процессу автоматизации ректификационной установки.

Это справедливо только для отбора спирта. Но одновременно нужно поддерживать ещё и перепад давления в кубе (испарительной ёмкости). ОПЫТ показывает вот что:

В насадочных ректификационных колоннах одним из основных регулируемых параметров является перепад давления, обеспечивающий заданный гидродинамический режим в аппарате. Обычно перепад давления регулируют изменением подачи греющего пара в кипятильник (регулятор 5 на рис. 2.69)

Смотрите в книге Дудникова: «АВТОМАТИЗАЦИЯ ТИПОВЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ» стр 176.

Также это делается и в промышленности на тарельчатых колоннах. Только там поддерживают давление как внизу, так и вверху колонны. А их разница остается постоянной. При этом используют ПИД-регуляторы.

В нашем случае вместо пара и кипятильника используются электроэнергия и ТЭНы. Регулировка подводимой мощности должна осуществляться по ПИД-закону. Проверено практикой ! Только нужно учитывать чем регулировать. Либо условно ЛАТРом (интегрирующее регулирующее устройство), либо триаком (оптосимистором). От этого зависит применение формул, приведенных в Разработке модели ПИД-регулятора, теория: http://www.uran.donetsk.ua/. s/mag3.htm#beg1

А то что они работают было неоднократно проверено множеством экспериментов и работой колонн на спиртозаводах. К примеру температуру поддерживали с точностью до 0.05 градуса.

Помимо этого в кубе надо постоянно отслеживать уровень СС или бражки. Если она опустится ниже минимума, то надо отключать установку. Иначе сгорят ТЭНы. А также температуру паров СС или бражки.

Также желательно обеспечить нагрев охлаждающей воды до определенной температуры в дефлегматоре. До какой температуры ? Это пусть подскажут форумчане !

CoBell, графики у тебя красивые. Но ты бы, перед тем как теоретизировать, поглядел бы как ведет себя температура на реальной колонне.

BVladNik, уровень в баке отслеживать неудобно, водомерная трубка — очень паршивый элемент, даже металлическая с поплавком. Разве сделать ее внутри бака с поплавком и магнитом, а снаружи поставить геркон. Нержа бака чаще всего немагнитна и тонка.

Но модно контролировать и температуру самих ТЭНов привинтив к их нагретой части трубочку с термометром. Конструктивно конечно тоже неудобно, но лучше.

Коллеги, а может перейдем от теории к практике?

Как бы выглядел ПИД регулятор конкретно программно?

Типа на VB функция вида:

Function PID(CurrentTemp, TimeFromLastMeas)

.

.

.

Return Power //0-100%

End Function

Входные параметры — текущая температура и время прошедшее с момента последнего измерения. На выходе — мощность в процентах.

Может кто такое изобразить? Желательно на VB. Или на С.

Могу опробовать получившееся хоть сейчас. С отчетными графиками и логами.

З.Ы. Я так понимаю засада еще в том что объект регулирования постоянно меняет свои свойства, как то объем и теплоемкость. Объем уменьшается, теплоемкость увеличивается. И так постоянно с момента начала отбора. Это как то можно компенсировать?

З.З.Ы. Хотя я что то слабо представляю что в моей системе требует ПИД регулятора. 🙁

Все и без него прекрасно работает. Причем вобще без какого либо регулятора.

А это вопрос к теоретикам. А нафига вобще ПИД регулятор при ректификации?

Посл. ред. 21 Марта 09, 08:26 от Altair

Вроде BVladNik давал неплохие ссылки на тексты программ.

Серьезный ПИД регулятор нужен для управления клапаном. Ты сейчас просто задаешь ФЧ скважностью. А нормально, это контроль и поддержание заданной температуры в нижней (до 1/3) части колонны. Фиг ты это нормально сделаешь без ПИД — будут большие колебания около точки равновесия — как у Игоря. И, при этом, ему еще приходится ручками подбирать две величины отбора, иначе его систему просто разнесет в хлам. Вот тут и нужен ПИД. Время реакции и ее запаздывание слишком велики для простого регулятора.

А несерьезный — Игорь 223 уже опробовал. Простой переход от пороговой стабилизации давления в баке к линейной (это даже не ПИД а так — простой ШИМ) снизил болтанку давления в 4 раза. Переход к ПИД с ШИМом на брезенхеме снизит эту цифру еще в несколько раз.

Не согласен. Потому что температура в нижней трети колонны начинает расти уже тогда когда в кубе спирт почти кончился. У нас же не непрерывная ректификация. Там сколько не регулируй температура не уменьшится. Потому что то что ее уменьшало — кончилось. Нету его. Не может на нижней трети расти температура в установившемся режиме с флегмовым числом 3.

Увеличивая флегмовое число, я просто делаю границы фракций более четкими. А когда температура все таки поползла — это значит что ВЕСЬ спирт уже в колонне, и осталось отобрать только объем из колонны. А это не так много. А значит и недолго. А значит особо не напрягает.

ИМХО ПИД в регуляторе отбора не нужен. Максимум — в регуляторе давления. Но давление скачет процентов на 10 с периодом в 30 сек. Усреднение будет весьма долгим.

Посл. ред. 21 Марта 09, 12:35 от Altair

Альтаир, тут все зависит от подхода. Если колонна работает нормально (по моим и, судя во всему, и по твоим меркам) то ты прав. Но если встать на точку зрения Игоря (бездельничанье верхней части колонны) то нужно снижать флегмовое число пока температура внизу (а у него на 2/3) не начнет расти. Вот тут-то и нужен ПИД.

Выход при этом действительно можно поднять существенно. Но вот качество ессно снизится. НО. При отборе тулова такой способ вполне годится, если не прозевать хвосты. А при отборе голов можно использовать нормальный режим работы колонны.

Надеюсь, еще не все кидали в меня камнями, обвиняли в ереси и предавали анафеме

Скажу только:

«И все-таки Она гонится!»

На протяжении вот уже лет четырех использую простейший термостат для контроля температуры паров перед холодильником-их сгустителем:

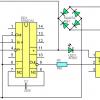

ВНИМАНИЕ. Все части схемы находятся под высоким напряжением, поэтому требуется тщательная электрическая изоляция!

В качестве термочувствительного элемента использован диод, прямое падение напряжения на котором практически линейно понижается с ростом температуры. Использовать термосопротивление, конечно кашернее, но у меня при создании этой схемы не было его под рукой. Диод можно заменить практически на любой другой, например — 1N4006. Диод устанавливается в верхней точке выхода паров продукта.

Диод-датчик включен в одно плечо измерительного моста, другое плечо настраивается по требуемой температуре отключения подстроечными резисторами. Разбаланс моста определяется компаратором К544СА3 (можно применить IL311). При увеличении температуры до значения, при котором прямое падение напряжения на диоде-датчике становится меньше, чем установленное делителем R2R3R4, компаратор отключает нагрев.

Светодиод показывает, включен или отключен нагрев. В качестве управляемого компаратором ключа, включающего/отключающего термоэлектронагреватель (ТЭН) использована связка оптопара MOC3063 и симистор BTA16-600B. Симистор BTA16-600B имеет гальванически развязанный теплоотвод, позволяющий прикручивать его к радиатору без изоляции. Радиатор ОБЯЗАТЕЛЕН. Таким ключом можно управлять ТЭН до 1,5 КВт.

Питается все устройство через понизительный конденсатор на C3, диодный мост Br1 от параметрического стабилизатора на стабилитроне КС182 (8 вольт) со сглаживающим конденсатором C1.

Тумблер S1 переключает пороги контроля температуры. В разомкнутом состоянии S1 контролируется более низкая температура, в замкнутом – более высокая.

Настраивается термостат сначала при замкнутом S1 на верхнюю температуру (у меня 77 град C) подстроечником R3. Затем, при разомкнутом S1 — на нижнюю температуру (66 град C) подстроечником R4.

После залива разделяемой жидкости в куб, устанавливается емкость для сбора голов, к термостату подключаются с помощью разъемов диод-датчик и ТЭН, S1 устанавливается в положение отбора голов (разомкнут) и подается напряжение питания

220 вольт (включаем вилку в розетку). Через определенное количество минут (10 литров на 1,5 КВт =40 минут) содержимое куба закипает, пары нагревают диод-датчик, нагрев отключается (если состав этих паров сможет прогреть диод-датчик до установленной температуры отключения), после остывания диода нагрев вновь включится. Далее цикл работы повторится. Через несколько минут, по мере уменьшения в смеси количества легкокипящих фракций вместо бодренькой струйки из холодильника будут капать редкие капли. Даже если оператор-самогонщик несколько задержится проконтролировать этот процесс, ничего страшного не произойдет, поскольку термостат не даст перейти основной части продукта в емкость для сбора голов.

Когда отбор голов закончен, меняется приемная емкость и S1 переводится в состояние основного отбора (замыкается), запустится процесс отбора основного продукта аналогично отбору голов. Оператор теперь может идти заниматься своими делами, через несколько часов (12…24) процесс отбора опять придет к нечастым каплям, на этом этапе его можно завершить.

Несмотря на очевидные достоинства такого термостата:

1. предельная простота и доступность для повторения

2. достаточные точность удержания верхнего порога контролируемой температуры и быстродействие

он обладает весьма существенными недостатками:

1. требуется отменная электрическая изоляция схемы термостата и диода-датчика

2. релейный режим работы снижает производительность системы в целом

Диод-датчик пришлось, намазав теплопроводной пастой, прикрутить поволокой к трубке паропровода через фторопластовую пленку. И, хотя такой способ крепления снижает точность и скорость контроля температуры, подстройкой термостата удалось добиться довольно неплохих результатов.

Рекомендую термостат (изготовить подобный или купить готовый) для использования при дистилляции браги на спирт-сырец. Даже при зачаточном тепломассообменнике в виде паропровода от куба к холодильнику повысится качество получаемого продукта. О том, что еще и автоматизируется выгон, уже не говорю.

При наличии свободного времени (если меня, конечно еще не отлучат от здесь) продолжу описание, почему подался в веру ПИД и как делаю ПИД-регулятор.

Источник