- Сварочный осциллятор — устройство и изготовление своими руками

- Разбираемся в конструкции и принципе действия осциллятора

- Виды сварочных осцилляторов

- Правила эксплуатации осцилляторов

- Как своими руками сделать осцилляторное устройство

- Устройство осциллятора для сварочных работ

- Комплектующие детали для аппарата

- Осциллятор непрерывной работы своими руками из микроволновки.

- Как изготовить плазменный резак

- Сменные насадки

- Выбор газа

- Принцип устройства и работы осциллятора

- Самодельный осциллятор

- Порядок изготовления осциллятора

- Классификация осцилляторов

- Осциллятор непрерывного действия

- Осциллятор импульсный

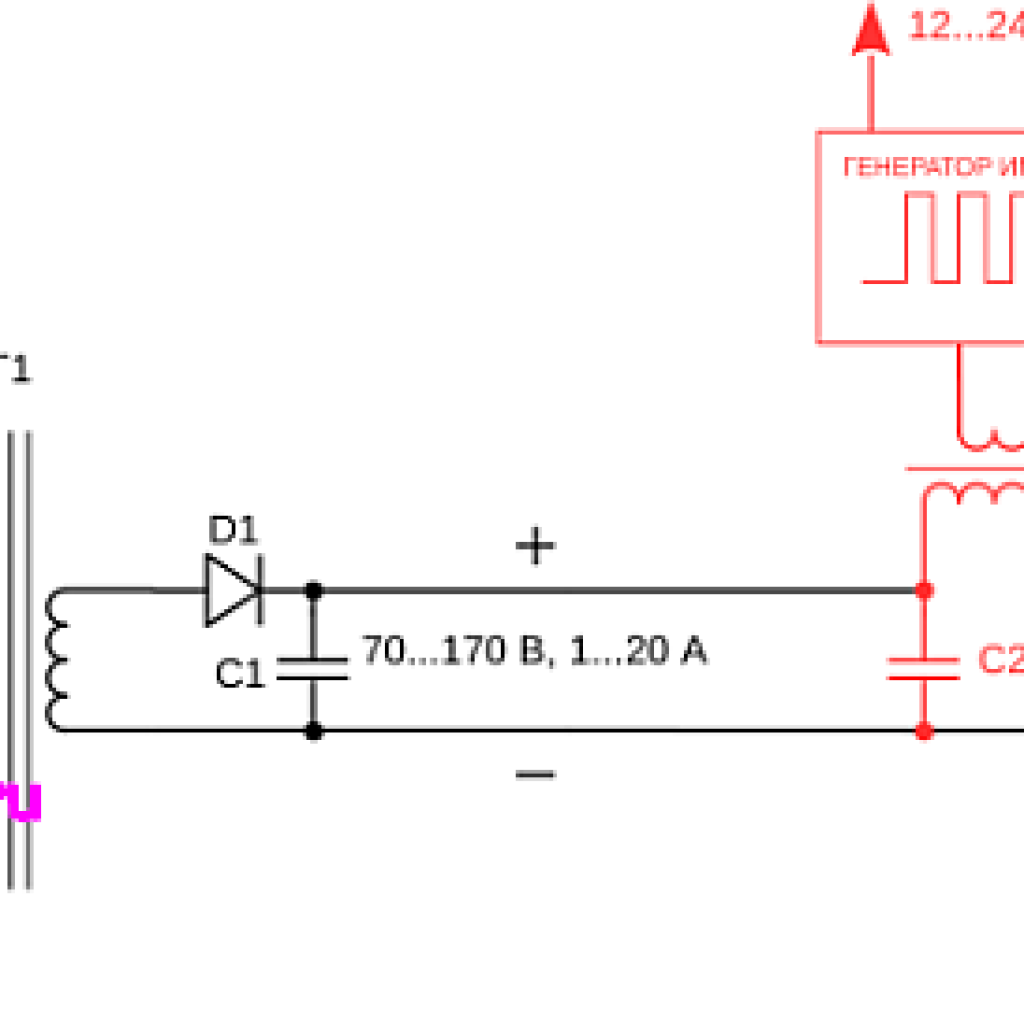

- Осциллятор с накопительными конденсаторами

- Как работает осциллятор

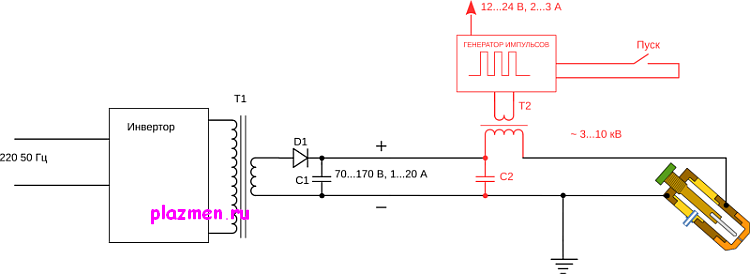

- Самодельный осциллятор для плазмореза: немного теории

- Устройство и назначение прибора

- Принцип устройства и работы осциллятора

- Устройство осциллятора для сварочных работ

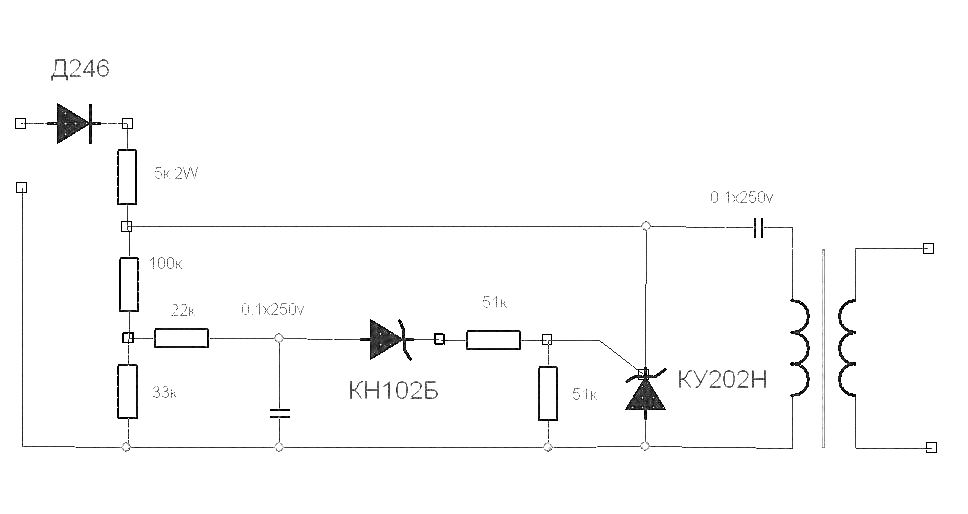

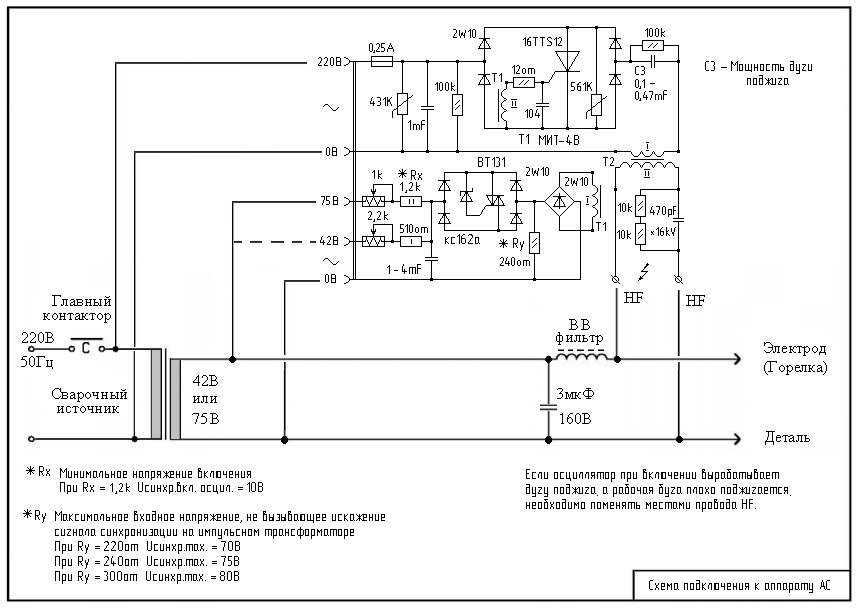

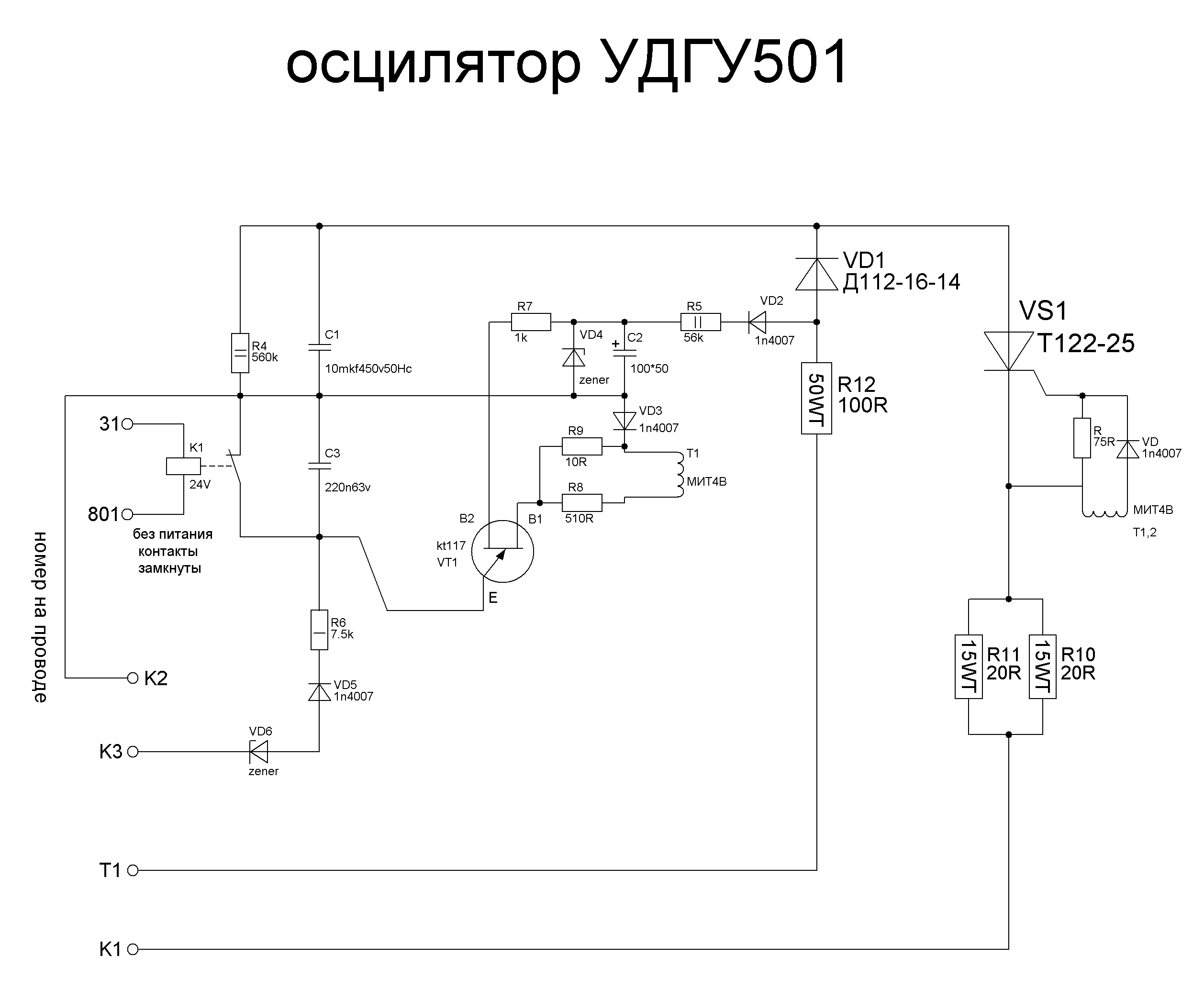

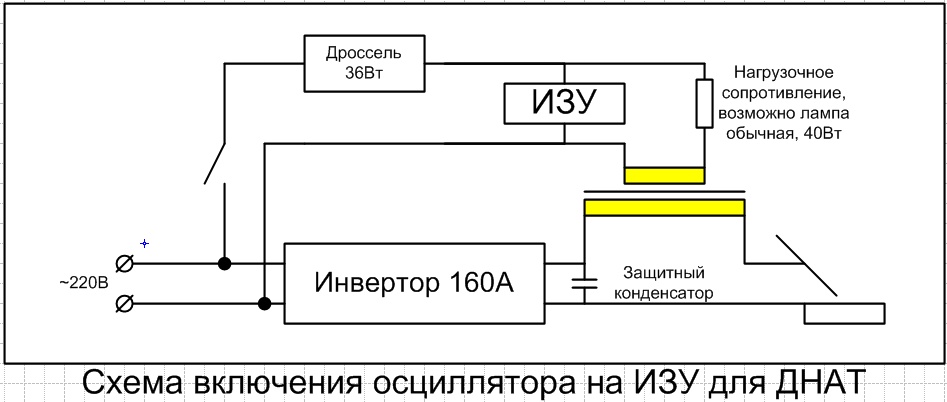

- Схемы для осциллятора

- Управление с плазморезом

- В сочетании с аргонодуговой сваркой

- Для инверторного устройства

- Для работы с алюминием

- Резюме осцилляторов LC

- Как изготовить сварочный трансформатор

- Необходимые параметры

- Как рассчитать

- Изготовление трансформатора

Сварочный осциллятор — устройство и изготовление своими руками

Чтобы облегчить задачу выполнения сварочных работ с деталями из цветных металлов и нержавеющей стали, необходимо использовать сварочный осциллятор. Это полезное приспособление, решающее задачи поджога сварочной дуги и ее поддержания в стабильном состоянии, одинаково успешно может использоваться и в производстве, и в быту.

Сварочный осциллятор марки ВСД-02, используемый для стабилизации горения дуги

Разбираемся в конструкции и принципе действия осциллятора

Сварочные осцилляторы, способные работать с источниками переменного и постоянного тока, необходимы для того, чтобы одновременно повысить как величину напряжения, так и частоту электрического тока. Если на входе такого устройства напряжение составляет 220 В, а частота тока – 50 Гц, то на выходе уже получается 2500–3000 В и 150000–300000 Гц. Продолжительность импульсов, которые создает осциллятор, составляет десятки микросекунд. Мощность этих устройств, с помощью которых в сварочную цепь поступает ток высокой частоты и с большим значением напряжения, – 250–350 Вт.

Технические возможности, которыми обладает осциллятор, обеспечиваются его конструкцией и характеристиками его элементов.

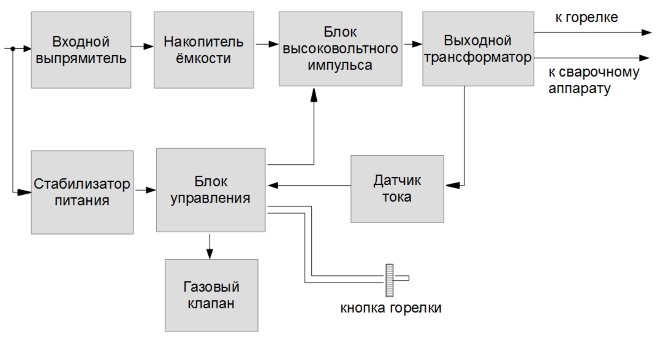

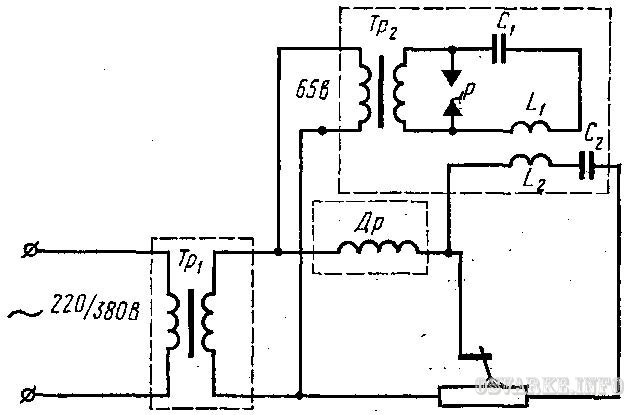

Электрическую схему аппарата составляют следующие компоненты:

- колебательный контур, выступающий в роли искрового генератора затухающих колебаний (в состав такого контура входят конденсатор и катушка индуктивности – подвижная обмотка высокочастотного трансформатора);

- разрядник;

- дроссельные катушки в количестве двух штук;

- повышающий трансформатор;

- трансформатор высокой частоты.

Функциональная схема осциллятора

Кроме того, осциллятор содержит элементы, обеспечивающие безопасность как самого устройства, так и сварщика. К таким элементам относятся конденсатор, защищающий сварщика от удара электрическим током, и предохранитель, размыкающий электрическую цепь при пробое конденсатора.

Осциллятор, который используется в паре со сварочным аппаратом, работает по следующему принципу. После прохождения по обмоткам повышающего трансформатора напряжение поступает на конденсатор колебательного контура и начинает заряжать его. Когда конденсатор заряжается до величины, предусмотренной его емкостью, он выдает разряд на разрядник, что приводит к пробою. После этого колебательный контур оказывается закороченным, что и вызывает возникновение резонансных затухающих колебаний. Высокочастотный ток, формирующий эти колебания, через блокировочный конденсатор и обмотку катушки поступает на сварочную дугу.

Пример изготовления платы осциллятора

Блокировочный конденсатор устроен таким образом, что через него может свободно проходить только ток высокой частоты, отличающийся и большим значением напряжения. Низкочастотный ток через такой конденсатор проходить не способен из-за слишком большого сопротивления. Благодаря данной характеристике блокировочного конденсатора через него не может пройти и низкочастотный ток от сварочного аппарата, что защищает осциллятор от короткого замыкания.

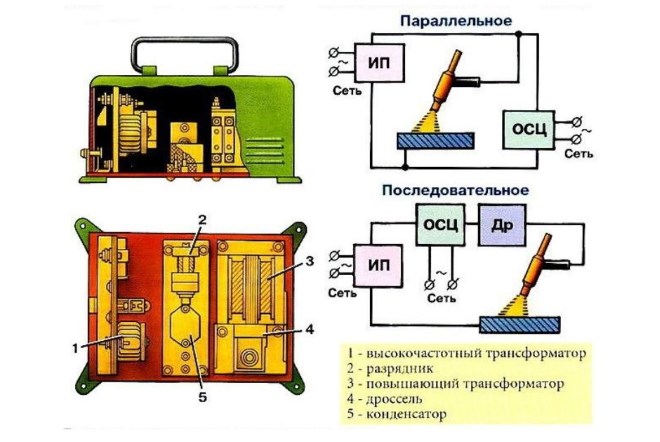

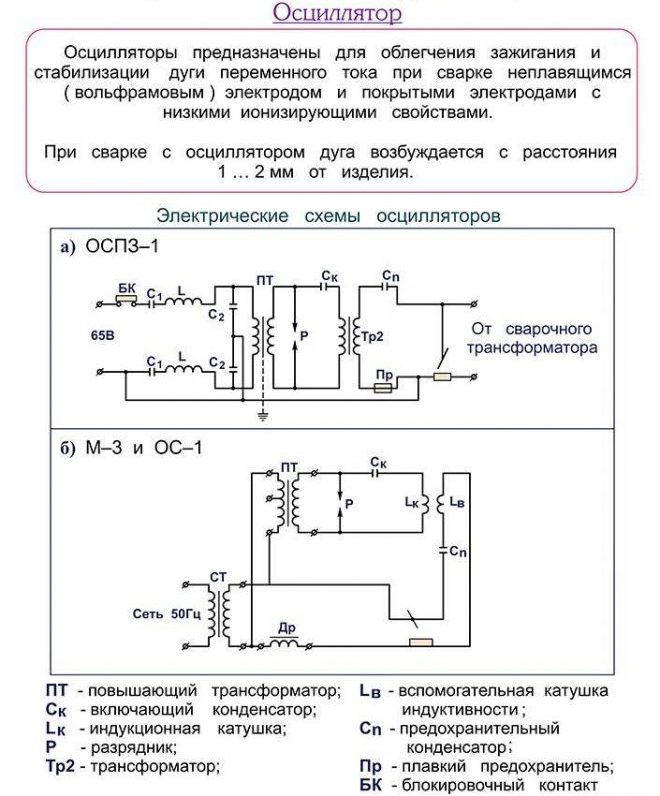

Виды сварочных осцилляторов

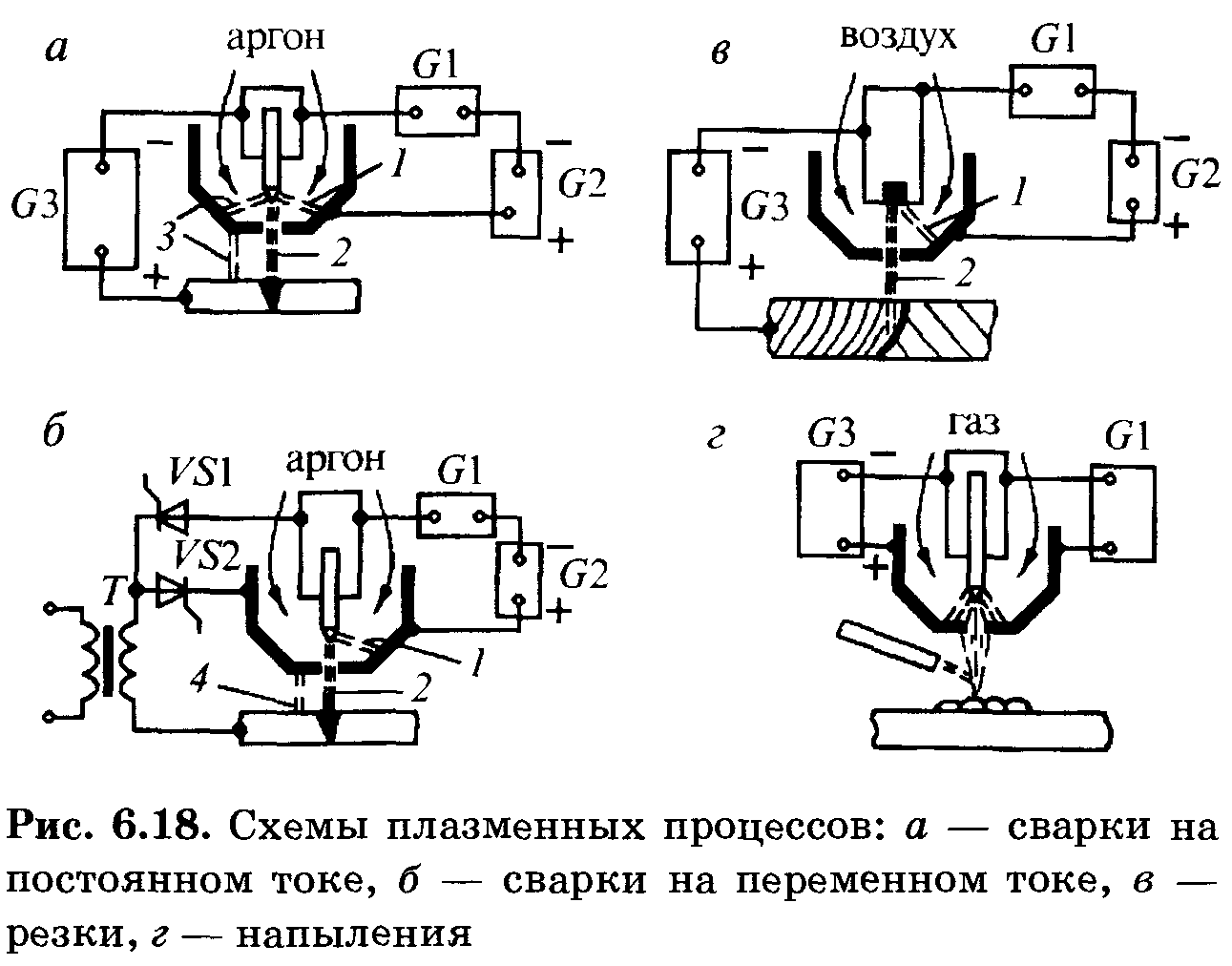

Осциллятор, который при желании нетрудно сделать и своими руками, может относится к:

- устройствам непрерывного действия;

- аппаратам с импульсным питанием.

При помощи осцилляторов первого типа к сварочному току добавляется ток высокой частоты (150–250 кГц) и с большим значением напряжения (3000–6000 В). Зажигание такой дуги может осуществляться даже без прикосновения электрода к поверхности соединяемых заготовок, а горит дуга очень устойчиво даже при небольших значениях тока, поступающего от сварочного аппарата. Это возможно благодаря высокой частоте тока, который выдает осциллятор. Что важно, ток с такими характеристиками не опасен для сварщика, выполняющего работу с использованием этого устройства.

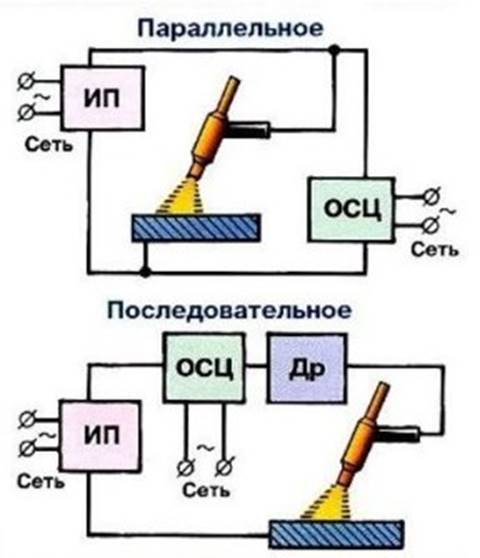

Параллельное и последовательное подключение осциллятора

Электрическая схема, в которой задействован осциллятор первого типа, может предусматривать его параллельное или последовательное подключение. Большей эффективностью отличаются устройства, которые подключены к электрической цепи сварочного аппарата последовательно. Объясняется это тем, что в их схеме не применяют за ненадобностью защиту от высокого напряжения.

Сварочный осциллятор с импульсным питанием требуется преимущественно при сварке, которая выполняется на переменном токе. Кроме первоначального зажигания сварочной дуги, устройство такого типа обеспечивает ее поддержку при смене полярности переменного тока, которая происходит постоянно. Осцилляторы первого типа в условиях постоянной смены полярности переменного тока плохо справляются с повторным зажиганием дуги, что негативно сказывается на качестве выполнения сварочных операций.

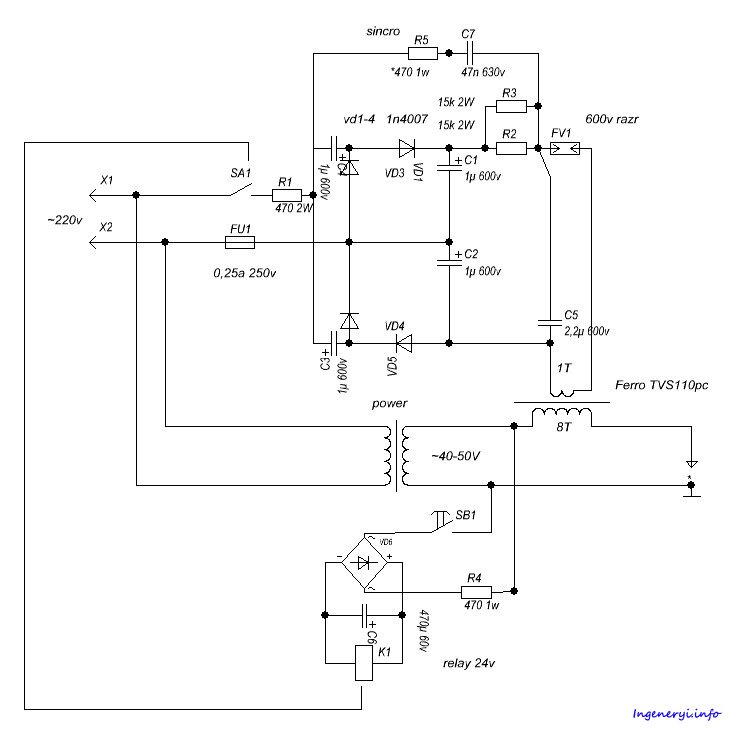

К бесконтактному зажиганию сварочной дуги также способны осцилляторы, в электрической схеме которых имеются конденсаторы, накапливающие заряд от специального зарядного устройства. В те моменты, когда необходимо выполнить повторное зажигание дуги, эти конденсаторы разряжаются, и электрический ток их разряда подается в дуговой промежуток. Электрическая схема такого сварочного осциллятора содержит в себе устройство, которое обеспечивает синхронизацию разрядов конденсатора в те моменты, когда электрический ток дуги проходит через ноль.

Что касается правил использования осцилляторов, необходимо учесть, что сварку алюминия с их помощью выполняют на переменном токе, а нержавеющей стали – на постоянном токе прямой полярности.

Правила эксплуатации осцилляторов

Применение осциллятора для сварки алюминия, других цветных металлов или нержавеющей стали требует соблюдения ряда несложных правил, которые сделают работу с таким устройством комфортной и безопасной.

- Использовать осцилляторы можно как в помещениях, так и вне их.

- Не рекомендуется применение сварочных осцилляторов на открытом воздухе, если на улице идет дождь или снег.

- Работать с такими устройствами разрешается при температуре окружающего воздуха от –10 до +40 градусов Цельсия.

- Использовать осцилляторы допустимо при уровне влажности окружающего воздуха, не превышающей 98%.

- Атмосферное давление, при котором можно использовать такие устройства, должно находиться в интервале 85–106 килопаскалей.

- Не рекомендуется использовать такое устройство в помещениях, атмосфера которых сильно загрязнена пылью, едкими парами и газами, которые могут разрушить изоляцию и металл.

- Начинать работу со сварочным осциллятором можно лишь в том случае, если он надежно заземлен.

- Перед началом работы всегда следует проверять, правильно ли устройство подключено в сварочную цепь и исправны ли его контакты.

- Кожух осциллятора в процессе выполнения сварочных работ всегда должен быть надет на него, снимать его можно только тогда, когда устройство отключено от электрической сети.

- Рабочая поверхность разрядника должна всегда содержаться в чистоте, на ней не должно быть следов нагара. В случае появления нагара от него необходимо избавиться с помощью шлифовальной шкурки.

Такое устройство, которое поможет вам выполнять сварку цветных металлов и нержавейки, можно не только купить, но и сделать своими руками.

Как своими руками сделать осцилляторное устройство

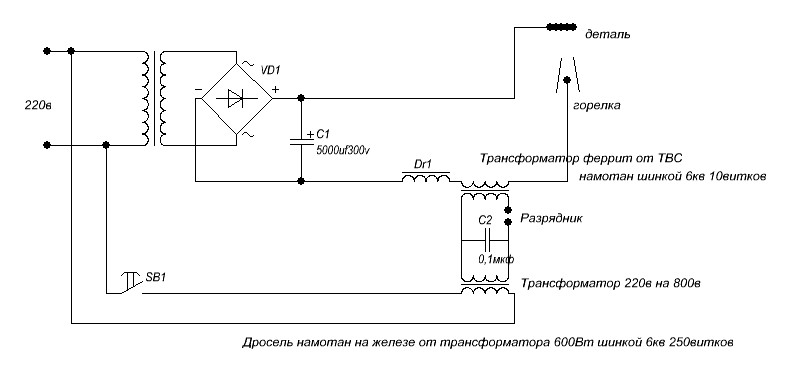

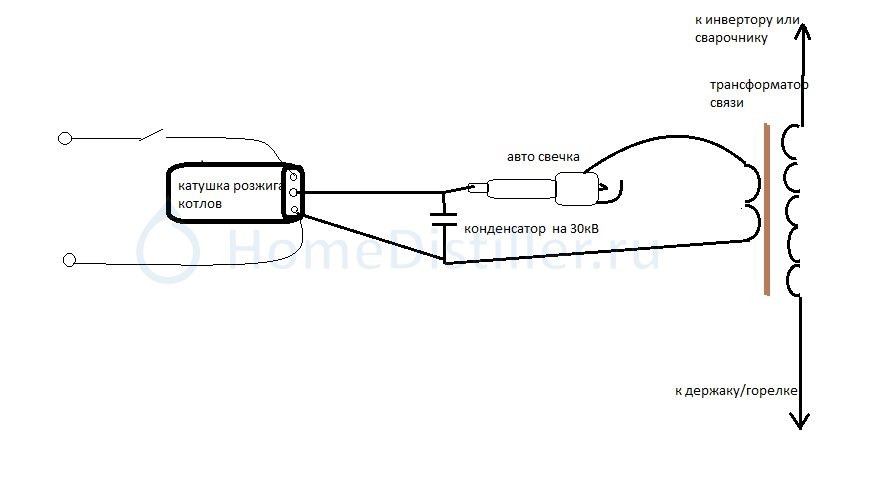

Как уже говорилось выше, осцилляторы позволяют зажигать сварочную дугу без касания электродом поверхности соединяемых деталей, а также поддерживать ее стабильность в процессе горения. Обеспечивается такая функциональность данного устройства за счет того, что на электрический ток, поступающий от сварочного аппарата, накладывается ток, обладающий высокой частотой и большим значением напряжения. Используется такое приспособление, которое можно сделать и своими руками, преимущественно для сварки деталей из алюминия.

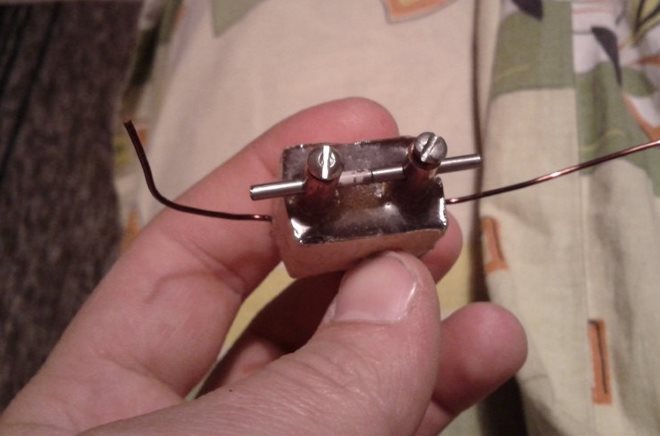

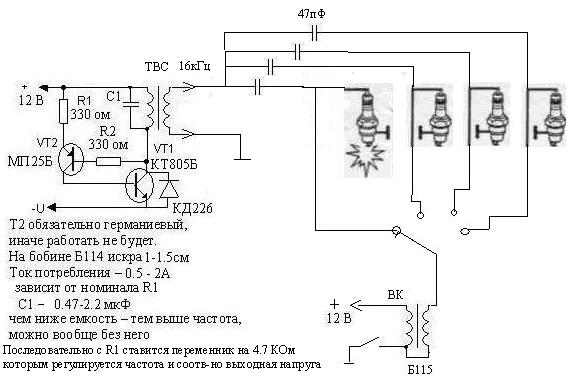

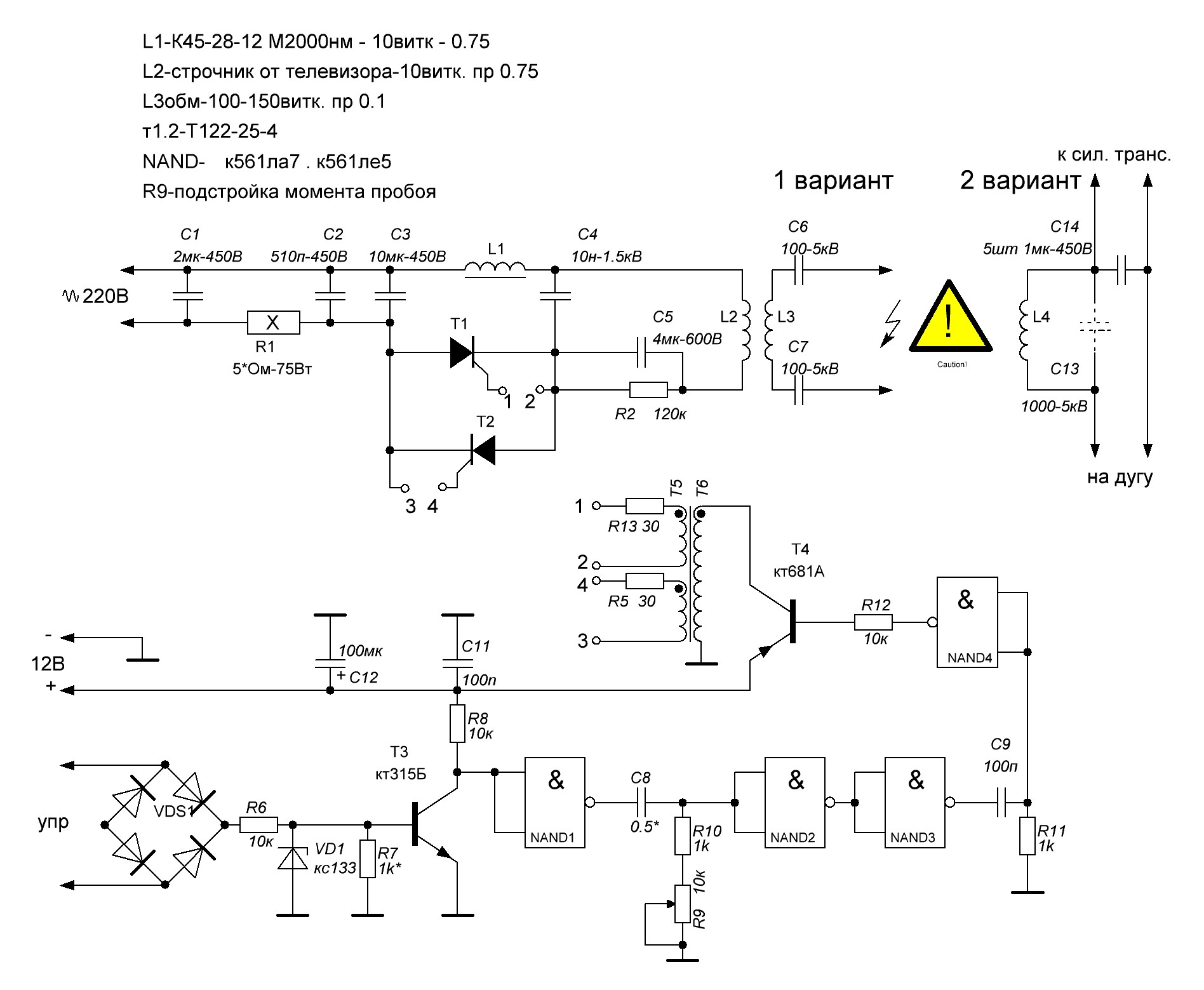

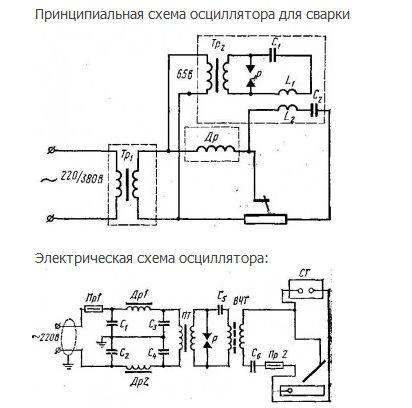

Для изготовления самодельного сварочного осциллятора можно воспользоваться наиболее простой и распространенной схемой. Основным элементом схемы такого устройства является трансформатор, который обеспечивает увеличение значения напряжения со стандартных 220 до 3000 В. Основную трудность при изготовлении осциллятора своими руками представляет разрядник, через который и проходит мощная электрическая искра.

Самодельный одноискровый разрядник

Важнейшим элементом схемы сварочного осциллятора выступает колебательный контур, в котором обязательно должен присутствовать блокировочный конденсатор. Такой контур, в состав которого входят также разрядник и катушка индуктивности, решает основную задачу осциллятора – генерирование затухающих высокочастотных импульсов, облегчающих зажигание сварочной дуги и ее поддержание в стабильном состоянии.

Как серийный, так и сделанный своими руками, такой аппарат может быть выполнен по двум основным схемам: непрерывного и импульсного действия. Осцилляторы, работающие по схеме непрерывного действия, считаются менее эффективными, в их конструкции необходимо использовать устройства, защищающие их от повышенного напряжения. Более эффективными являются импульсные осцилляторы, которые обеспечивают быстрое зажигание сварочной дуги и ее стабильное горение при работе на переменном токе.

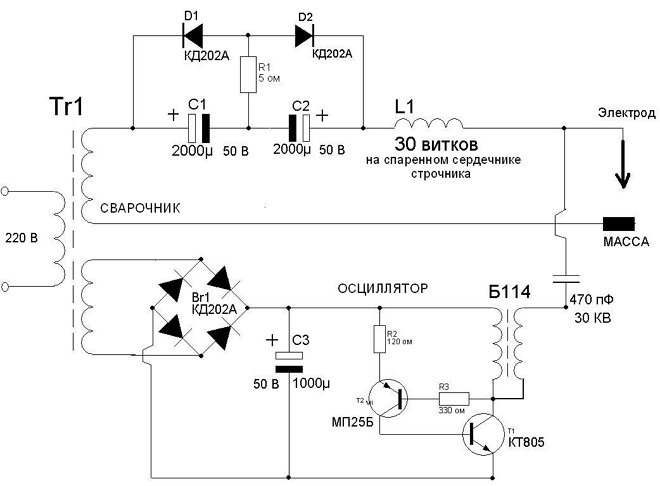

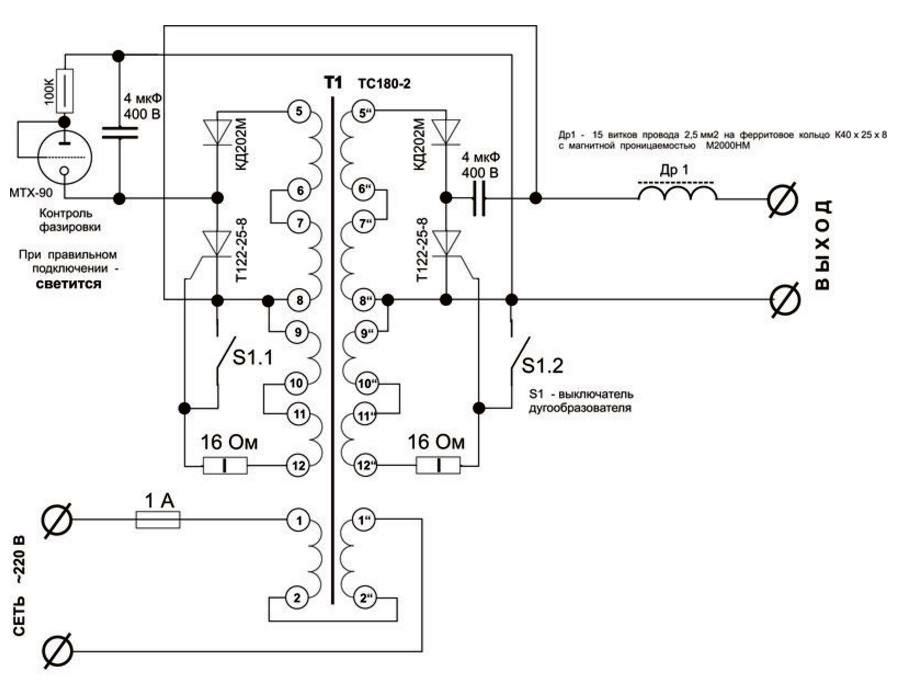

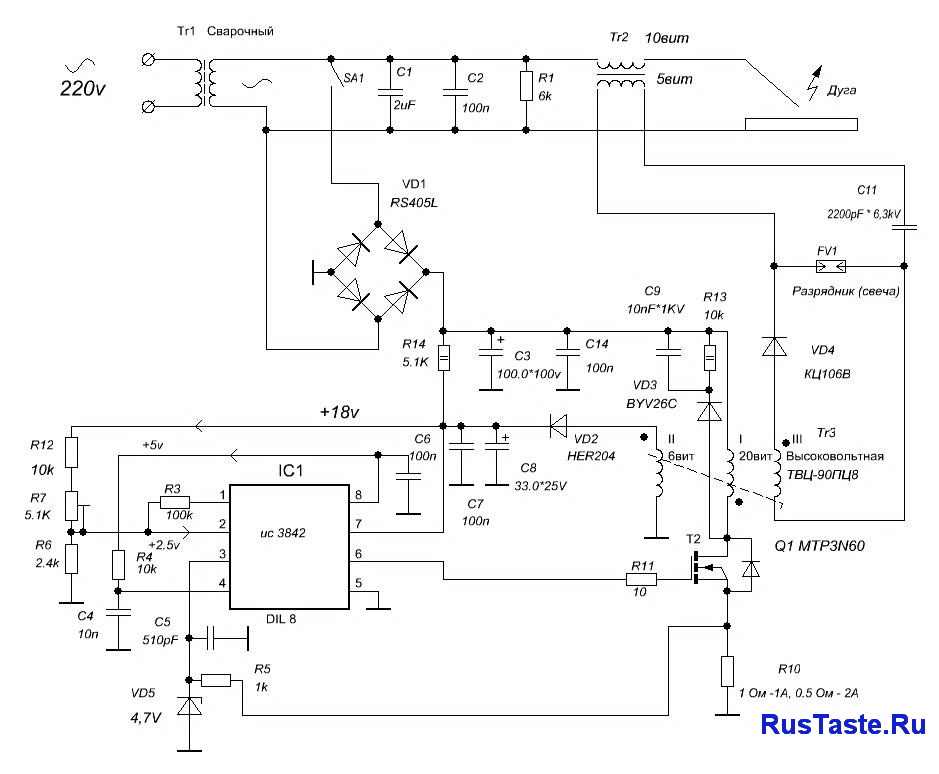

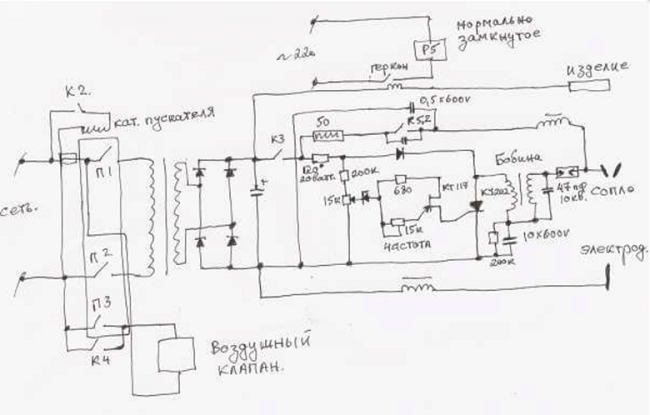

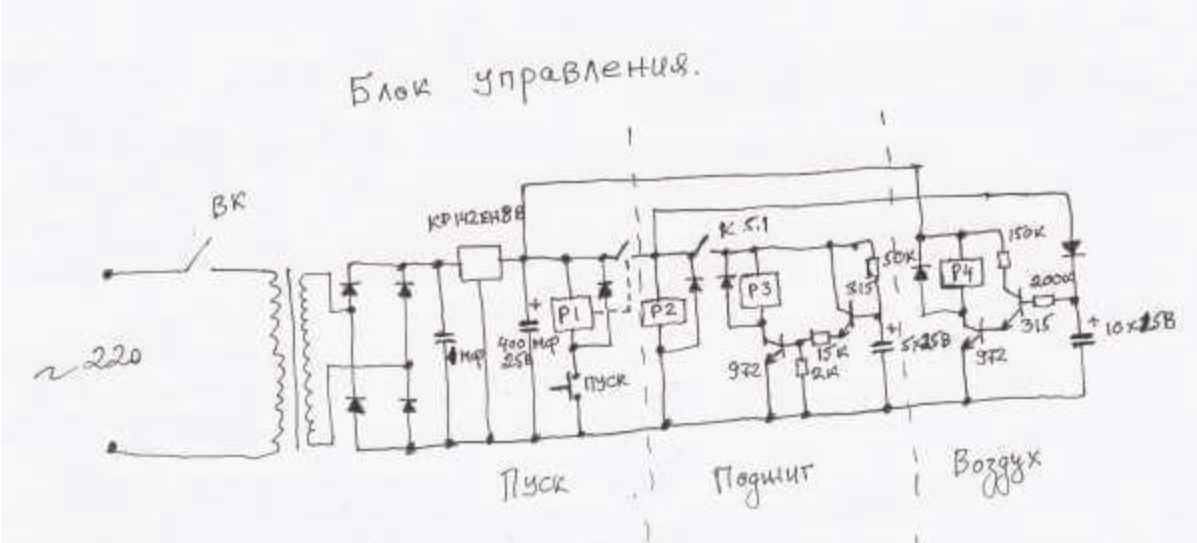

Принципиальная схема сварочного аппарата с осциллятором

Приступая к изготовлению самодельного сварочного осциллятора, необходимо разобраться в электрической схеме такого устройства и правильно подобрать все составные элементы, в первую очередь, высоковольтный трансформатор.

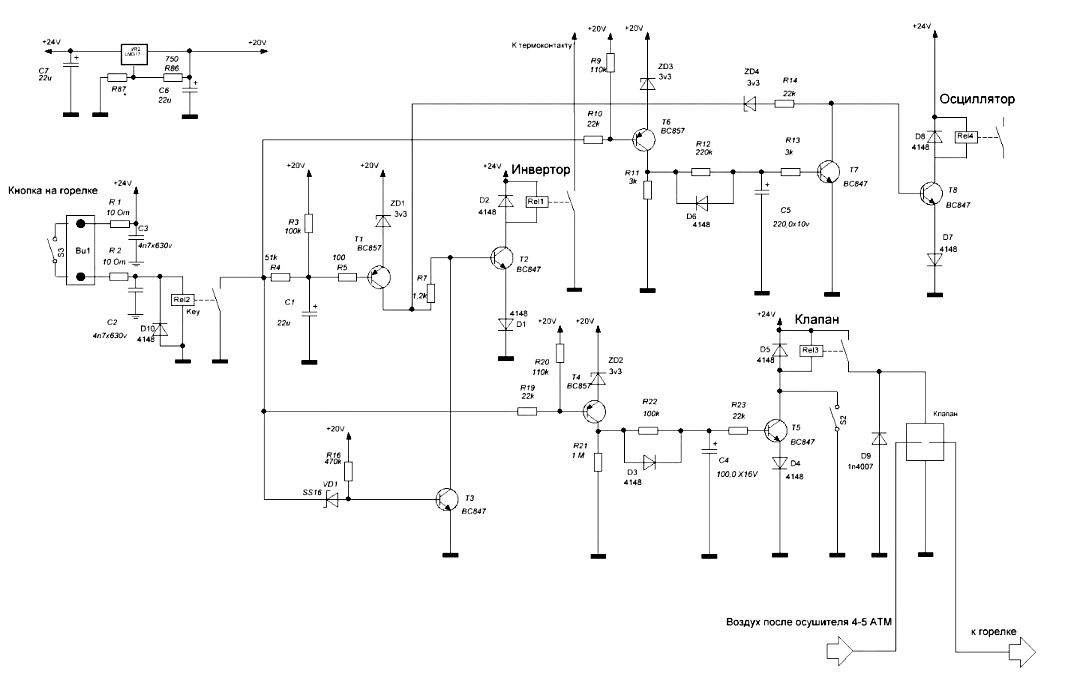

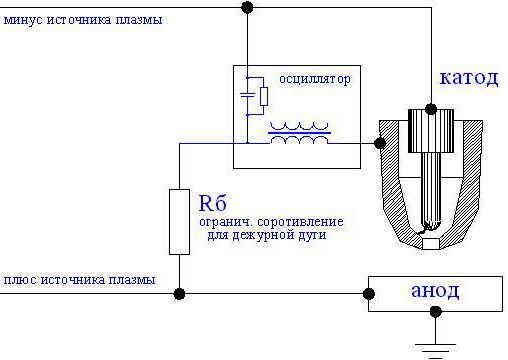

Основным элементом управления осциллятором является кнопка, которая одновременно включает разрядник и отвечает за подачу защитного газа в область выполнения сварочных работ. Сами высокочастотные импульсы, обеспечивающие эффективное выполнение сварочных работ, вырабатывают разрядник и высоковольтный трансформатор. Выходными элементами такого устройства являются два контакта – плюсовой и минусовой. Первый, подающийся от высоковольтного трансформатора, подключается к горелке сварочного аппарата, второй – к свариваемым деталям.

Для того чтобы своими руками изготовить такое устройство, значительно упрощающее процесс сварки деталей из цветных металлов и нержавеющей стали, достаточно обладать элементарными знаниями электротехники и навыками сборки электрических устройств.

Конечно, можно приобрести такое устройство в магазине или на строительном рынке, но это обойдется вам недешево. Если использовать его вы собираетесь не постоянно, а время от времени, то есть смысл изготовить его своими руками.

Самое главное, что следует учитывать при сборке и использовании самодельного сварочного осциллятора – это требования по технике безопасности при работе с устройствами, питающимися электрическим током. В рамках соблюдения таких требований очень важно строго придерживаться правильности сборки электрических схем, а также использовать для этого только те компоненты, которые оптимально подходят по своим характеристикам.

Источник

Устройство осциллятора для сварочных работ

Комплектующие детали для аппарата

Для изготовления плазмореза можно взять серийный сварочный инвертор, на основе которого изготавливаются чертежи и схемы плазмореза своими руками. Сборку производительного агрегата можно осуществить из набора элементов:

- плазмотрона (плазменного резака);

- источника питания (инвертор, трансформатор);

- осциллятор;

- компрессор для охлаждения плазмы;

- электрические кабели;

- соединительные шланги.

Благодаря высоким техническим характеристикам плазменная резка металла, своими руками которую можно изготовить в частной мастерской, имеет стабильное напряжение, влияющее на качество резки. Аппарат, изготовленный на основе инвертора, обладает высоким КПД, простой схемой настройки, малым потреблением электрической энергии, помогает выполнять работы на объектах с ограниченной доступностью.

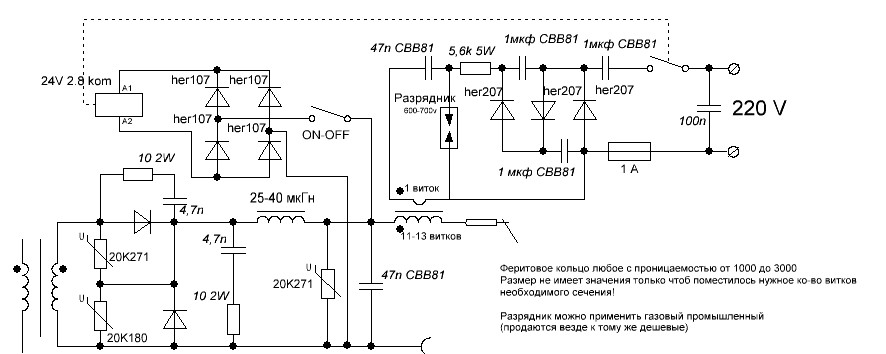

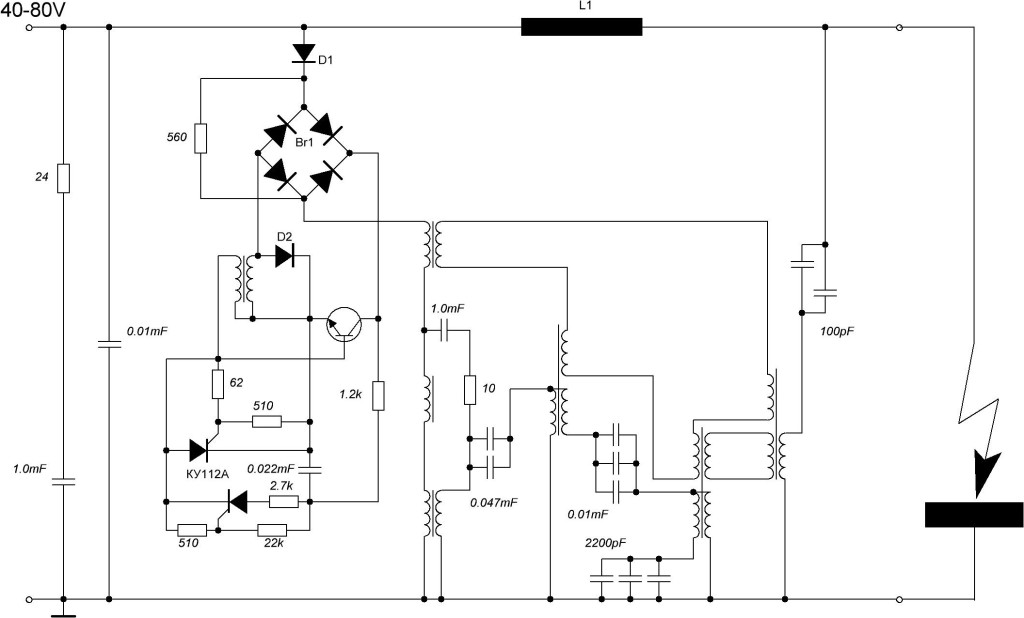

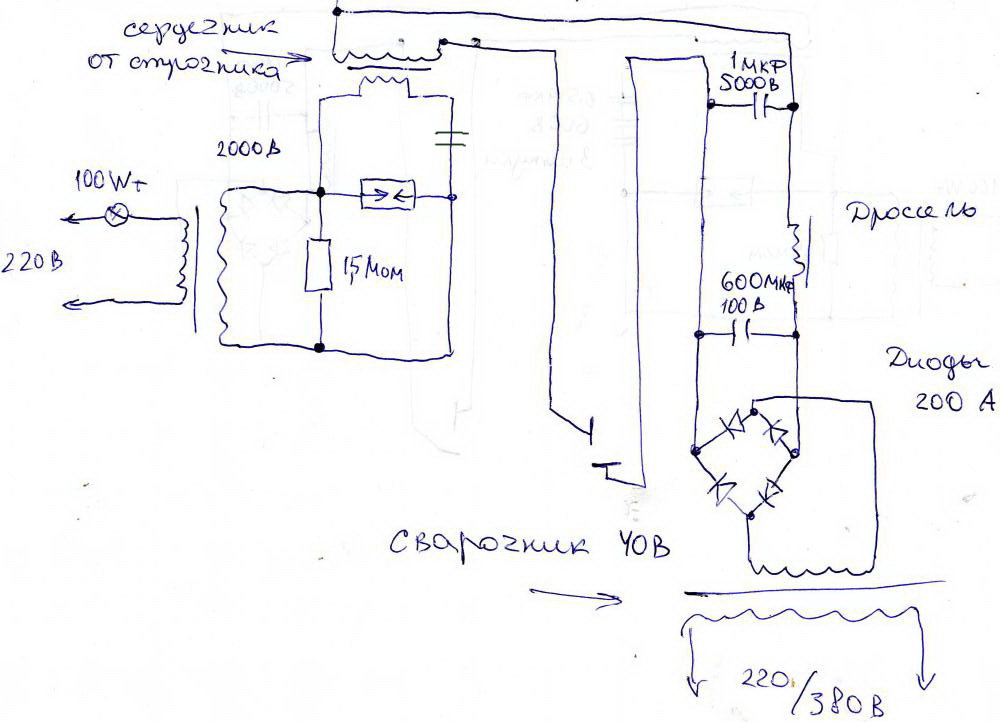

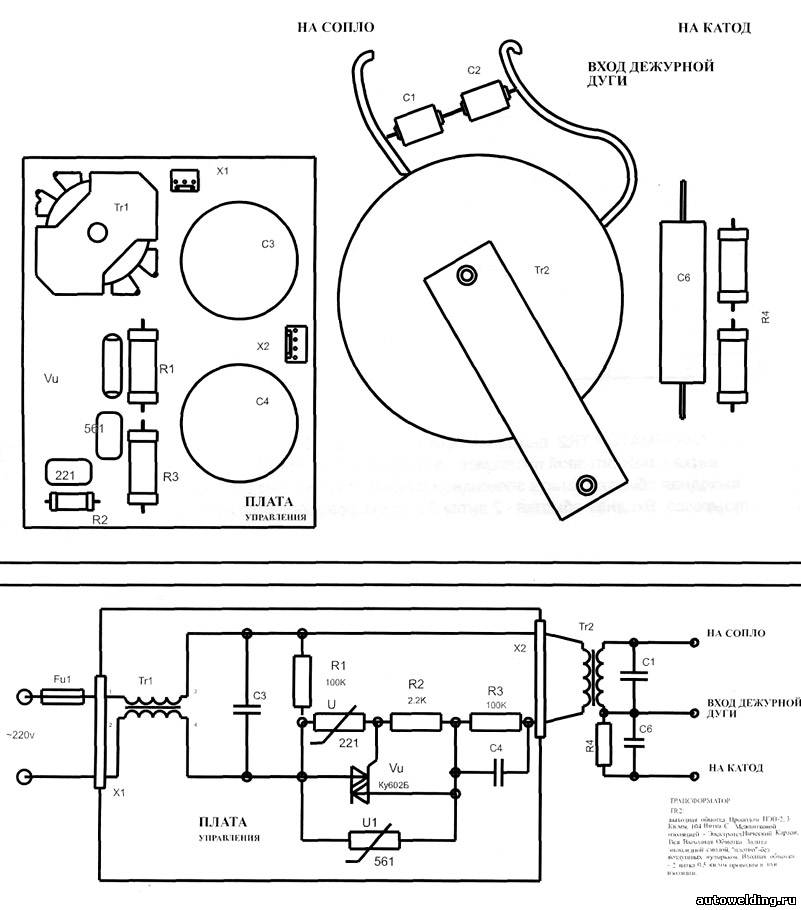

Осциллятор непрерывной работы своими руками из микроволновки.

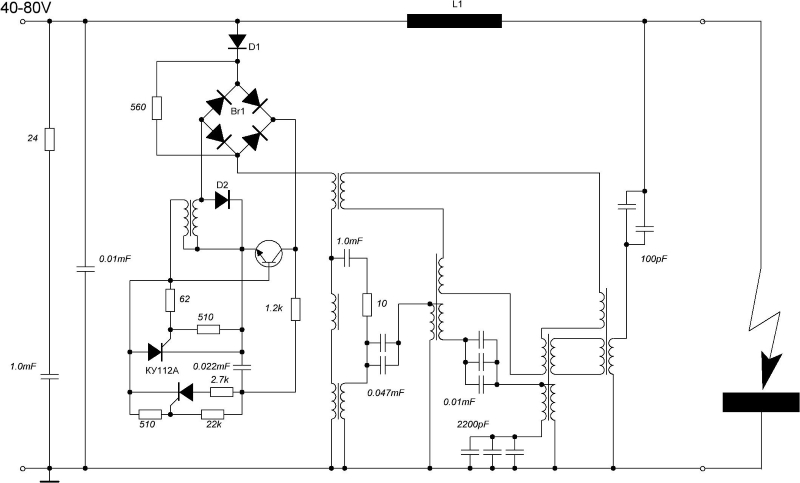

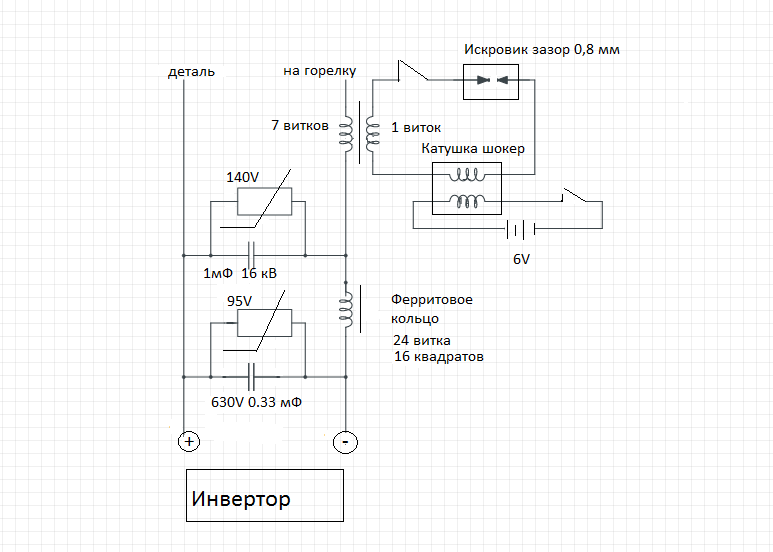

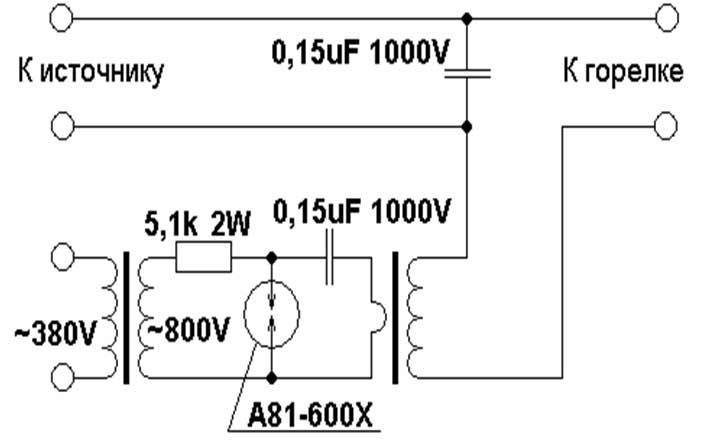

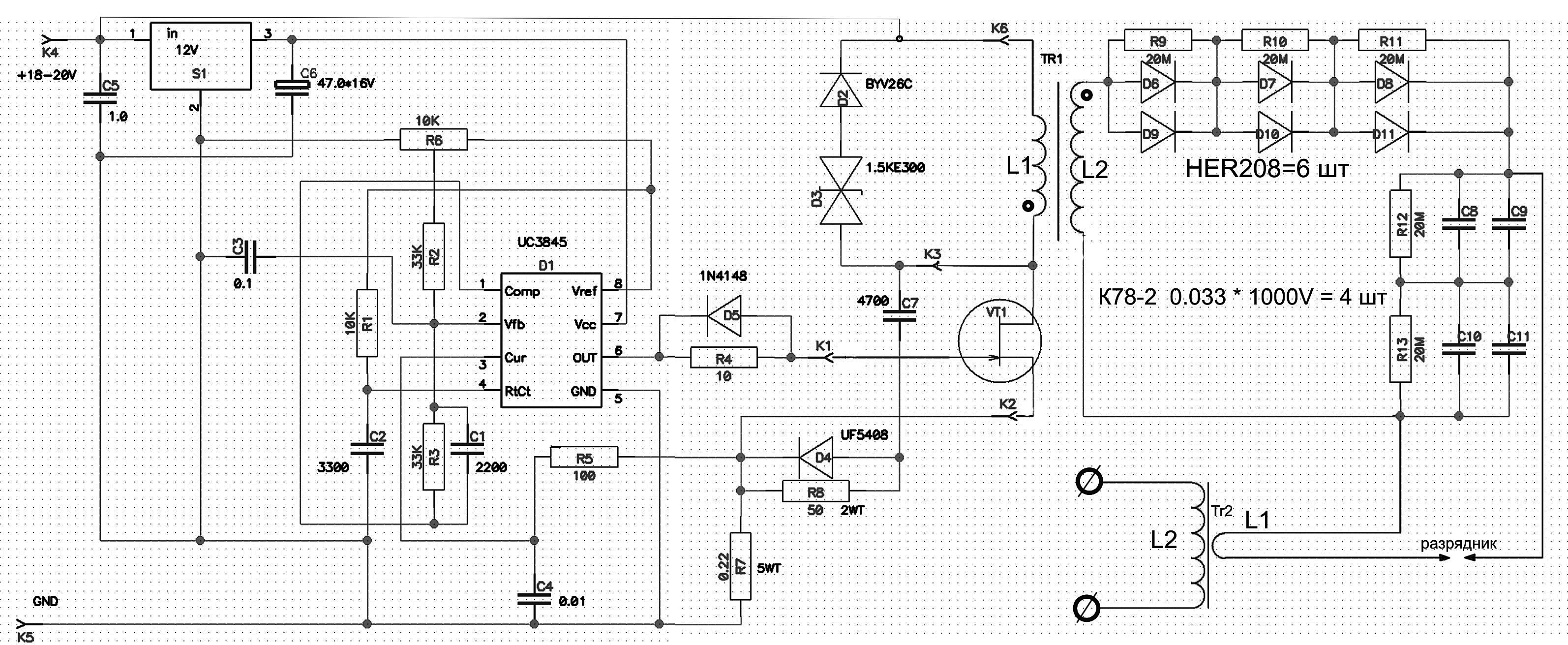

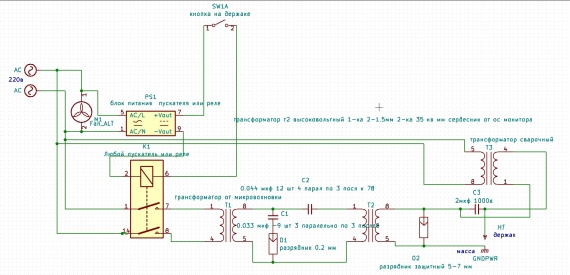

Здравствуйте. У меня возникла острая потребность в сварке алюминия.Проштудировав тему.Стало ясно что надо: 1 баллон с аргоном или гелием 2 сварочный аппарат переменного тока с осцилятором непрерывной работы. 3 горелка. Оказалось купить готовый аппарат AC/DC ну уж очень дорого.более менее аппарат стоит 40т.р (Это только аппарат!) Было принято решение собрать самому. Был приобретен: баллон-2000р, горелка с набором электродов-1780р, трансформаторный сварочный аппарат Зубр 180а-3800. Шланги и редуктор есть в наличии. Осталось найти осциллятор- купить опять дорого минимум 10тр.(Честно я не понимаю что может стоить в покупном осцилляторе 10тр.) Решил собрать сам. Изучив тему выяснилось какой нужен осциллятор и какие комплектующие. 1 Повышающий трансформатор до 1.5-2.5 кв 2 Высоковольтные конденсаторы 3 Высокочастотный трансформатор или ферритовый сердечник 4 остальное мелочи-пускатель, кнопка, блок питания для пускателя, изоляторы. Провода я не считаю. Докупалось-Б.П 24в-430р, изоляторы не нашел купил 2 клемные колоки на 3 контакта -200р. Схема классическая. Трансформатор был взят от микроволновки (питание магнетрона 2.2кв)+вентилятор. Конденсаторы с1 sbb81-9 шт 0.033мкф 3 паралельно по 3 последовательно напряжение 1800в.в сборке получилось пробивное 5.2кв емкость 0.033 на рабочий разрядник. Конденсаторы с2 к78-2 0.033 мкф 1000в -4 паралельно по3 последовательно в сборке 0.044мкф пробивное 3 кв.Все с 2х-3х кратным запасом на высокочастотный трансформатор. Сердечник для вч транса ферритовый взят с отклоняющей системы лучевого монитора. Первичка 2 витка 1.5 мм.вторичка 10 витков шина 45 кв мм.(вторичка перемотана виниловой изолентой с трансформаторной бумагой. Разрядники самодельные — болты на 6 с торца полированные и медная трубка диаметром 6 мм.-сплющенная и согнутая.

Все собрано на текстолитовой пластине 10 мм толщиной. Зазор на рабочем разряднике 0.2-0.3 мм на защитном 5-7мм.

Работу можно посмотреть здесь. Итог- 8200р. за все, или только за аппарат 40т. Смысл есть! На все про все ушло 3 дня.

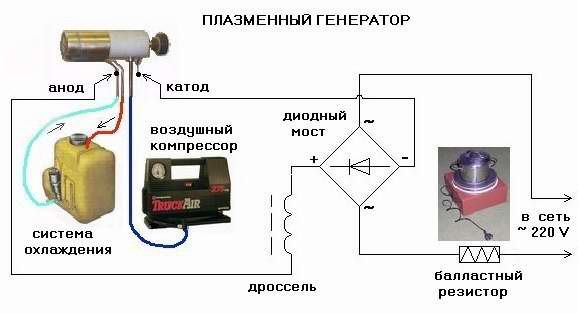

Как изготовить плазменный резак

Рабочим инструментом установки плазменной резки является резак, или плазмотрон. Он создает поток воздуха, превращенный в плазму, разогретую до 30000°С, которая разрезает металл.

Изготовить его можно самостоятельно. Желательно в качестве образца использовать готовую конструкцию. Состоит плазмотрон из нескольких основных элементов:

- Центральный держатель со сменным электродом. При токе реза до 100А и толщине металла до 50 мм держатель изготавливается из медного прута, в более мощных аппаратах внутри есть каналы для водяного охлаждения. Для поджига дуги расстояние между электродом и соплом должно быть 2 мм, поэтому для регулировки плазмотрона центральный стержень делается подвижным.

- Изолятор между центральным электродом и наружным корпусом. Часть изолятора, ближняя к соплу, изнашивается и изготавливается сменной из фторопласта.

- Наружный корпус со сменным соплом. Плазма образуется в камере между электродом и соплом. При изготовлении устройства с водяным охлаждением внутри стенок находятся каналы для охлаждающей жидкости.

- Сменные насадки, кабеля – силовой и для вспомогательной дуги, шланги.

Один из способов изготовить такое устройство – это сделать его из горелки для аргонно-дуговой сварки. В ней есть большинство необходимых элементов:

- вольфрамовый электрод Ø4мм с возможностью регулировки положения;

- клемма и кабель для подачи к нему тока для сварки;

- направляющие каналы и шланг для подвода газа к соплу.

Для доработки необходимо:

- снять тонкостенное латунное сопло;

- накрутить вместо него изолирующую прокладку из фторопласта цилиндрической формы с резьбой снаружи и внутри цилиндра;

- сверху на прокладку накрутить латунный корпус с креплением для медного сопла;

- к корпусу припаять или прижать хомутом кабель для вспомогательной дуги;

- в рукоятке установить микровыключатель, включающий режим реза.

Сменные насадки

Сменными элементами, которые изнашиваются во время работы, являются электроды и сопла:

- Электрод изготавливается из меди со вставкой из тугоплавкого металла – бериллия, тория, циркония и гафния. Вставка находится в центре, напротив отверстия сопла. Вспомогательная кратковременная дуга появляется между краем электрода и соплом, рабочая постоянная между вставкой и деталью, поэтому вставка, является самым изнашивающимся элементом и заменяется вместе с электродом.

- Сопло формирует плазменную струю, образованную электродом. Оптимальный размер сопла 30мм, в центре находится отверстие Ø2мм. Во время работы плазма, проходящая через него, увеличивает диаметр канала, что делает поток газа шире, а рез менее аккуратным. Поэтому сопло, как и электрод, следует периодически менять.

Выбор газа

Несмотря на то, что любой металл можно разрезать потоком воздуха, создаваемым компрессором, для каждого из металлов есть оптимальный состав газа:

- медь, латунь и титана – азот;

- алюминий – смесь азота с водородом;

- высоколегированная сталь – аргон.

Принцип устройства и работы осциллятора

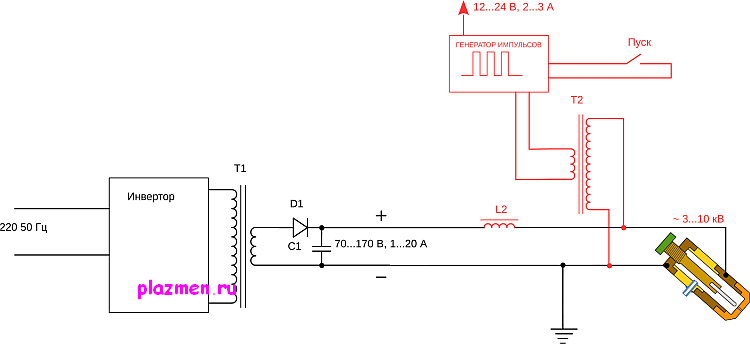

Схем таких аппаратов много. Но набор принципиальных блоков один и тот же.

Вот что он включает в себя:

- Трансформатор, повышающий напряжение: для преобразования входного сетевого напряжения 220 В и 60Гц в колебания более высокой частоты со значением до 250 кГц напряжения 5…6 кВ.

- Выходной трансформатор для передачи тока повышенных напряжения и частоты на выходные контакты сварочного аппарата.

- Генератор искрового типа с контактами в виде вольфрамовых электродов, который по своей сути является одноконтурным разрядником.

- Управляющий блок из газового клапана, стабилизатора, кнопки пуска и датчика тока.

- Специальный защитный блок для контроля превышения допустимой силы тока или напряжения.

Устройство и принципиальную схему устройства нужно выбирать в зависимости от интенсивности вашей работы с его помощью. Если в планах ваших сварочных работ преобладает алюминий, который нужно варить при постоянном токе обратной полярности, то выбираем схему последовательного подключения – это будет осциллятор для сварки алюминия.

Если вы работаете с нержавейкой, ваша схема должна быть с параллельным подключением.

Система осциллятора для сварки с параллельным подключением намного сложнее и требует наличия двух трансформаторов. В первом из них первичная обмотка состоит из двойного колебательного контура, а вторичная включает в себя разрядник и является первичной обмоткой второго трансформатора высокочастотного типа.

Именно от него подается электрического питание дуги. Такую схему не только сложно собрать и регулировать, она должна быть защищена от напряжения, превышающего предельные нормы.

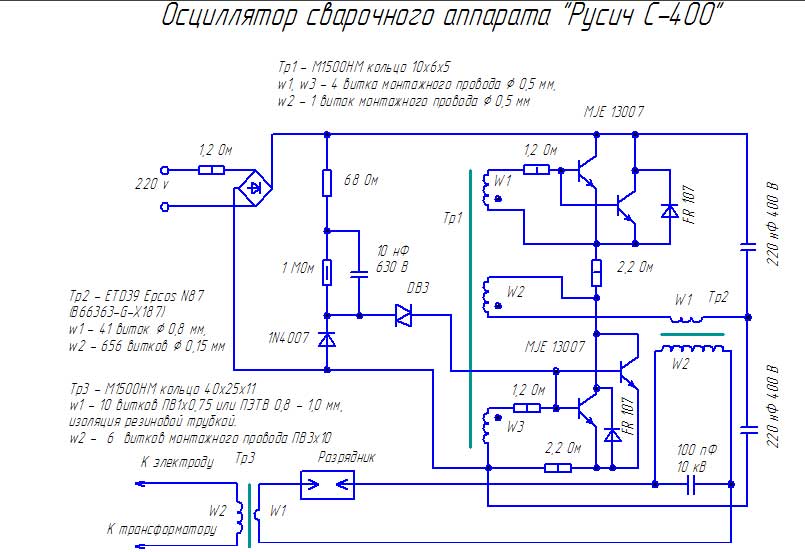

Самодельный осциллятор

Осциллятор для аргоновой сварки можно сконструировать своими руками. На данный момент существует множество схем. Мы рассмотрим одну из самых простых. Главным элементом сооружения является высоковольтный трансформатор, который повышает напряжение от 220 Вт до 10000 Вт. Довольно-таки важным условием при изготовлении самодельного прибора является точная разработка разрядника, потому как именно он отвечает за качество отжига. Разработка разрядника и есть основная трудность при создании самодельного , потому как именно в нем проскакивает электрическая искра.

Принципиальная электрическая схема осциллятора ОСП3-2М.

Кроме всего этого, в состав конструкции входит блокировочный конденсатор и колебательный контур. Это видно из схемы, которая представлена на изображении. Для того чтобы сделать его своими руками, необходимо правильно подобрать все компоненты и с умом подойти к этой задаче. Стандартный осциллятор может быть сконструирован в виде генератора, трансформаторы которого повышают частоту напряжения до 3000 Вт. Разрядник обязательно должен присутствовать в этом изделии.

Сварочный осциллятор, сделанный самостоятельно, может работать в двух режимах: импульсной работы или же непрерывного действия. Во втором случае стоит применять защиту от высоких показателей напряжения. Вариант с воплощением импульсной работы является одним из самых эффективных, в сравнении с ему подобными. Самое основное, о чем необходимо помнить при сооружении сварочного осциллятора, так это о технике безопасности.

Порядок изготовления осциллятора

Если вам предстоит сваривать преимущественно алюминиевые детали, то можно изготовить сварочный агрегат своими силами. Монтаж осуществляется одной из наиболее известных схем:

Для начала подбирается надежный трансформатор, который способен обеспечить увеличенную подачу напряжения от стандартных 220 до 3000 вольт;

Затем необходимо произвести установку разрядника, который будет пропускать искру;

После чего следует присоединение еще одного важного элемента. Таковым является колебательный контур с блокировочным конденсатором, который способен генерировать высокочастотные импульсы, чтобы добиться необходимых показателей.. https://www.youtube.com/embed/zX2-HEv-Bhw

Процесс работы достаточно простой. После запуска начинает загораться разрядник, создающий частотные импульсы. За это ответственнен высоковольтный трансформатор. Высокомагнитное поле появляется через дугу, затем преобразовывается с помощью катушки, изготавливаемой путем наматывания сварочного кабеля. Плюс идет на горелку, а минус на деталь, в результате газ будет поступать через клапан в горелку. Начинается процесс сварки.

Перед созданием такого устройства следует внимательно ознакомиться с чертежами. Даже начальные познания в электротехнике вкупе с навыками конструирования помогут без серьезных проблем изготовить данный осциллятор

Еще важно соблюдать технику безопасности и помнить о вероятности поражения электрическим током

Классификация осцилляторов

Различают осцилляторные аппараты непрерывного действия, импульсные и с накопительными конденсаторами.

Осциллятор непрерывного действия

Такие устройства подают высокочастотный электрический ток высокого напряжения непрерывно. Используются они для сварочных работ с запиткой от источника постоянного тока. Применяются при сварке тонких листов, алюминиевых деталей. Подключаются к сварочному аппарату последовательно.

Осциллятор импульсный

В отличие от предыдущего аналога, такой стабилизатор данного вида подает высокочастотный ток на электрод или горелку сварочного аппарат не непрерывно, а в виде импульсов. Применяется импульсный осцилляторный аппарат для сварки, как цветных, так и черных металлов с запиткой от источников переменного тока. К сварочному аппарату импульсный стабилизатор подключается по параллельной схеме.

Осциллятор с накопительными конденсаторами

Такие устройства оснащены очень мощными, имеющими большую емкость конденсаторами, отдающими накопленный заряд непосредственно в сварочную цепь. Синхронизирует отдачу заряда специальный блок управления, определяющий прохождение заряда сварки через массу (ноль).

На заметку. Помимо сварочных работ, аналоги данного устройства нашли широкое применение в физике. Одним из них является так называемый квантовый гармонический осциллятор.

Как работает осциллятор

Подобные устройства могут иметь различные варианты сборки, но все они предназначены для одной цели — возбуждать сварочную дугу между концом электрода и поверхностью изделия на расстоянии 5 мм, без физического прикосновения материалов. Достигается это за счет размещения осциллятора между источником сварочного тока и горелкой с вольфрамовым электродом. Вместо последнего может находиться держатель для сварки покрытыми электродами.

Суть процесса заключается в модернизации входящего напряжения переменного характера с частотой 50 Гц в импульсы высокой частоты и короткой длительности. Они накладываются на сварочный ток, и активно участвуют в розжиге дуги. Осциллятор для сварки, в большинстве вариантов схем, работает в следующей последовательности:

- Сварщик нажимает кнопку управления на горелке.

- Входной выпрямитель получает напряжение из сети с параметрами 220 V и 50 Гц. Устройство выпрямляет ток и передает его на накопитель.

- Накопительная емкость собирает в себе разряд.

- Схема управления руководит этим процессом. Когда сетевое напряжение достигает 0В, высвобождается импульс, для последующего формирования.

- Он поступает на первичную обмотку трансформатора, где происходит его преобразование в высоковольтный импульс.

- Одновременно с этим, схема управления подает сигнал в клапан газа, и выпускается аргон.

- Происходит короткий разряд тока, связывающий в воздухе напряжение от горелки и изделие, к которому прикреплена масса от сварочного аппарата. Дуга зажигается в уже подготовленном газовом облаке, и можно сразу вести сварку.

- Когда в процесс включается сварочный ток, с силой более 5 А, то импульс прекращает свое действие. Сварка ведется на тех параметрах, которые были установлены на аппарате. Если происходит утеря контакта, то схема управления подает повторный импульс для возобновления дуги.

- После окончания сварки осциллятор регулирует время последующей продувки защитным газом и завершает весь процесс.

Это очень удобно для сварки алюминия или легированных сталей, где требуется точность начала шва, а механическая зачистка следов от касания электрода оставляет лишние следы. Изготовление осциллятора своими руками может быть упрощено до нескольких узлов. Тогда, при обрыве сварки, требуется запускать действие бесконтактного поджига вручную, повторно нажимая кнопку на горелке.

Самодельный осциллятор для плазмореза: немного теории

Внешний вид электронного блока осциллятора заводского изготовления представлен на рисунке.

Сварочный осциллятор марки ВСД-02, используемый для стабилизации горения дуги. Ист. http://met-all.org/oborudovanie/svarochnye/svarochnyj-oscillyator-svoimi-rukami.html.

Современные осцилляторы делятся на два класса действия:

непрерывного действия. Этот класс к сварочному току добавляется ток высокой частоты (150…250 КГц) и с большим значением напряжения (3000…6000 В). В таких условиях дуга будет зажигаться даже без прикосновения электрода к поверхности соединяемых заготовок. Более того, она будет гореть очень устойчиво даже при небольших значениях сварочного тока (благодаря высокой частоте тока, вырабатываемого осциллятором)

И, что тоже не маловажно, электроэнергия с такими характеристиками не опасна для здоровья рабочего, работающего на этом устройстве;

импульсные. Электрическая схема этого класса может предусматривать его параллельное или последовательное подключение.

Примеры электрических схем указаны на рисунке.

Параллельное и последовательное подключение осциллятора. Ист. http://met-all.org/oborudovanie/svarochnye/svarochnyj-oscillyator-svoimi-rukami.html.

Большую эффективность имеет устройства, которые подключены к электрической цепи плазмореза последовательно. Объясняется это тем, что в их схеме не применяется, за ненадобностью, защита от высокого напряжения. Применение осциллятора, кроме того, позволяет расширить опции плазмореза и обрабатывать «проблемные» металлы или сплавы:

Устройство и назначение прибора

По своей сути сварочный осциллятор является искровым генератором затухающих колебаний. Внутри устройства располагается повышающий трансформатор (ПТ) низкой частоты, с вторичным напряжением от 2 до 3 киловольт. Схема состоит из колебательного контура, обмоток связи, разрядника и обмоток блокировочного конденсатора. Обмотки, находящиеся внутри аппарата, выполняют функцию высокочастотного трансформатора.

Во время работы осциллятора колебания высокой частоты проходят через обмотку и поступают на дуговой промежуток. Конденсатор обеспечивает блокировку и предотвращает шунтирование обмоткой дугового промежутка, затрагивающего напряжение в источнике питания. Для защиты изоляции обмотки существует дроссель, включаемый в сварочную цепь. Средняя мощность осциллятора составляет от 250 до 300 ватт, продолжительность импульсов находится в пределах десятков микросекунд.

- Возбудители дуги непрерывного действия. Они функционируют вместе с источником питания сварочной дуги и обеспечивают ее возбуждение путем наложения тока высокого напряжения на провода для сварки. В этом случае напряжение составляет от 3000 до 6000 вольт, а частота – 150-250 кГц. Такой ток совершенно не опасен для человека, при условии соблюдения правил техники безопасности. Благодаря высокой частоте, обеспечивается равномерное горение дуги даже при небольшом значении сварочного тока, поступающего из основного источника.

- Возбудители дуги импульсивного действия. Они используют последовательное включение и считаются более эффективными, поскольку не требуют включения в цепь специальной защиты от высокого напряжения. Для регулировки искрового зазора на необходимую величину применяется регулировочный винт. Регулировка осуществляется, когда устройство находится в отключенном состоянии.

Сварка с использованием переменного тока осуществляется с импульсным питанием возбудителей. Они изначально возбуждают дугу и выполняют ее дальнейший поджог, когда переменный ток изменяет свою полярность.

Принцип устройства и работы осциллятора

Схем таких аппаратов много. Но набор принципиальных блоков один и тот же.

Вот что он включает в себя:

- Трансформатор, повышающий напряжение: для преобразования входного сетевого напряжения 220 В и 60Гц в колебания более высокой частоты со значением до 250 кГц напряжения 5…6 кВ.

- Выходной трансформатор для передачи тока повышенных напряжения и частоты на выходные контакты сварочного аппарата.

- Генератор искрового типа с контактами в виде вольфрамовых электродов, который по своей сути является одноконтурным разрядником.

- Управляющий блок из газового клапана, стабилизатора, кнопки пуска и датчика тока.

- Специальный защитный блок для контроля превышения допустимой силы тока или напряжения.

Устройство и принципиальную схему устройства нужно выбирать в зависимости от интенсивности вашей работы с его помощью. Если в планах ваших сварочных работ преобладает алюминий, который нужно варить при постоянном токе обратной полярности, то выбираем схему последовательного подключения – это будет осциллятор для сварки алюминия.

Если вы работаете с нержавейкой, ваша схема должна быть с параллельным подключением.

Система осциллятора для сварки с параллельным подключением намного сложнее и требует наличия двух трансформаторов. В первом из них первичная обмотка состоит из двойного колебательного контура, а вторичная включает в себя разрядник и является первичной обмоткой второго трансформатора высокочастотного типа.

Именно от него подается электрического питание дуги. Такую схему не только сложно собрать и регулировать, она должна быть защищена от напряжения, превышающего предельные нормы.

Устройство осциллятора для сварочных работ

При работе с аппаратами электродуговой сварки возбуждение электрической дуги осуществляется соприкосновением электрода и заготовки. Не всегда зажечь дугу удается с первого касания.

Иногда для возбуждения дуги касание приходится заменять неоднократным постукиванием, чтобы пробить непроводящий слой окисла на поверхности заготовки.

Выполнение тонких сварочных работ с цветными металлами производится на малых токах, усугубляющих нестабильность зажигания дуги. Для решения проблем подобного рода используется так называемый осциллятор. Его используют при сварке в среде аргона, которая как раз и применяется к цветным металлам и сплавам.

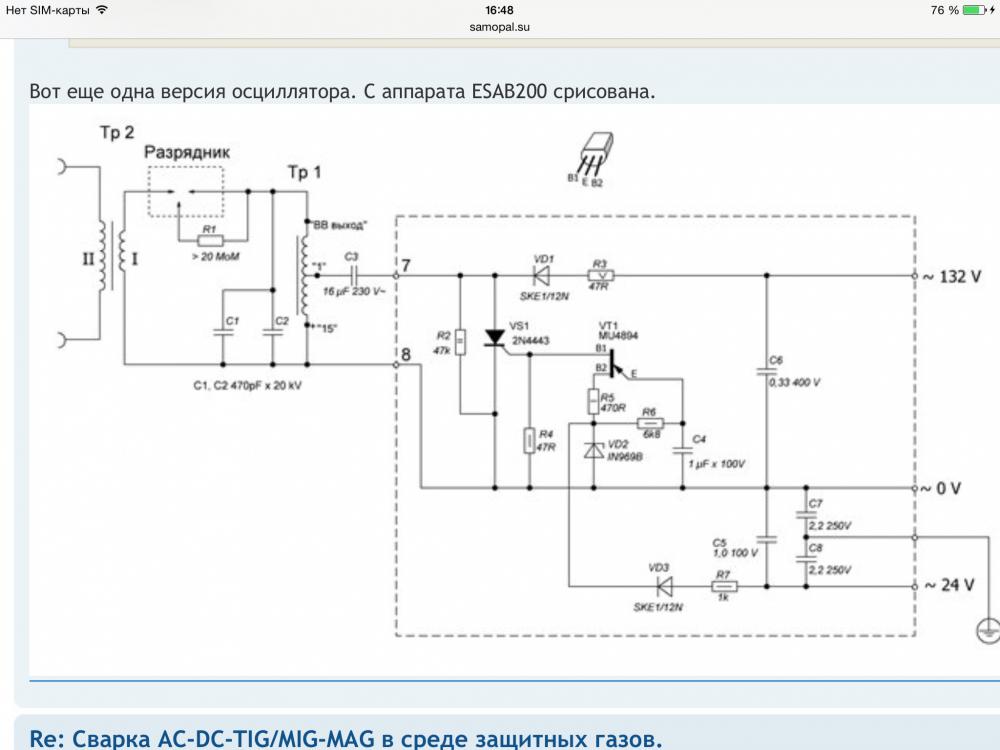

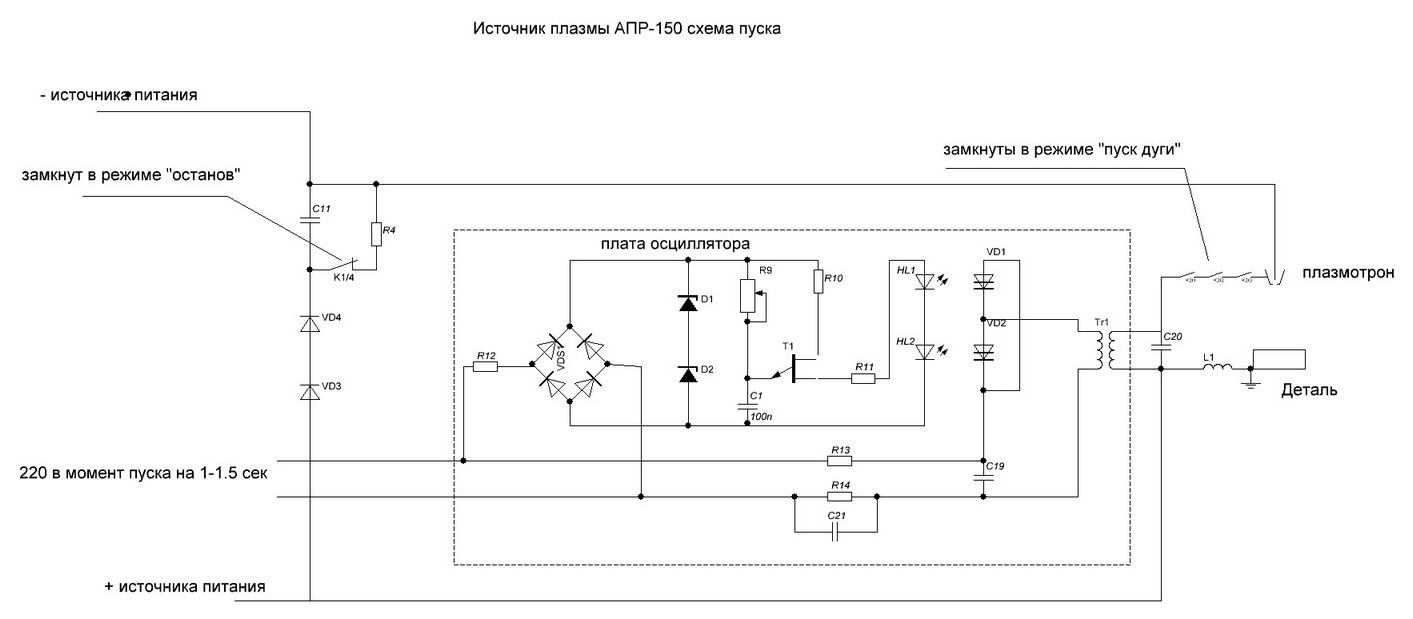

Схемы для осциллятора

Способ подключения и виды компонентов оборудования зависят от того, в сочетании с каким аппаратом будет использоваться блок.

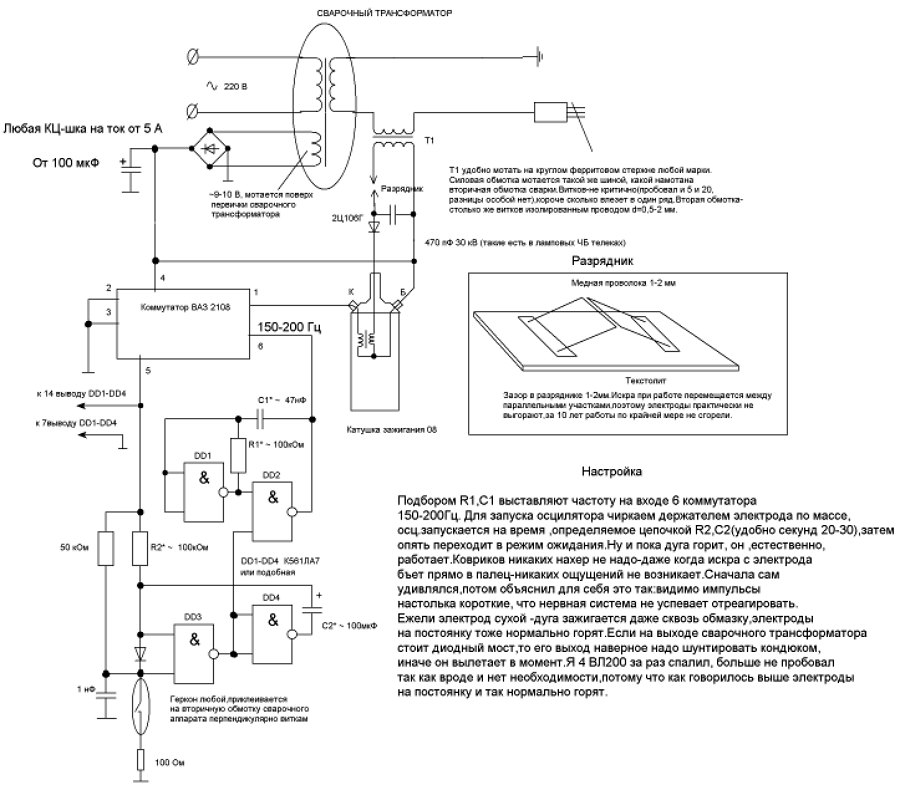

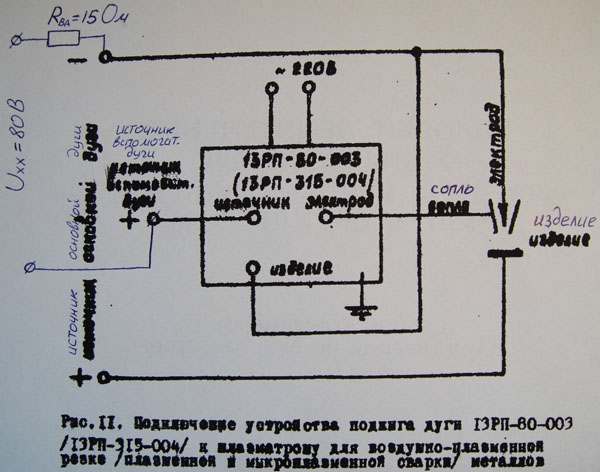

Управление с плазморезом

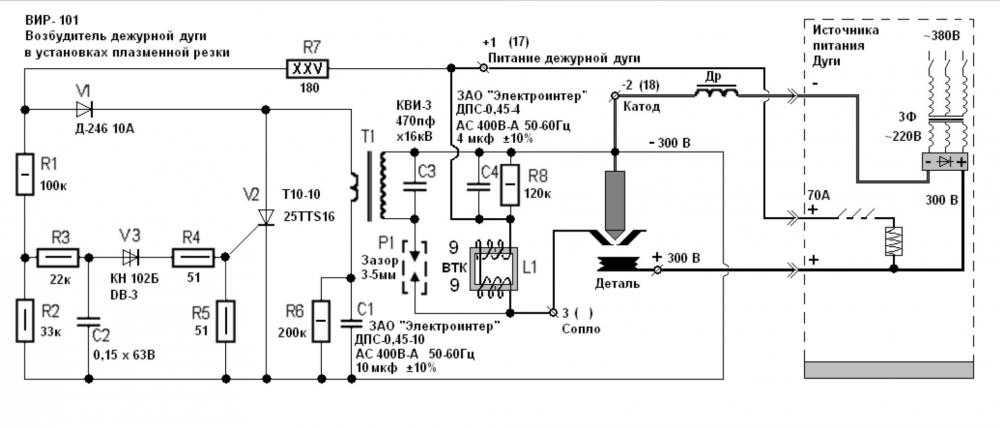

Для выработки плазмы в резаке требуется напряжение 20000 В. Поэтому конструкцию прибора дополняют искровым осциллятором.

На чертеже вспомогательного устройства обязательно отображаются такие компоненты:

- Кнопка запуска (S3). Включает блок питания плазмореза, обеспечивая подачу электричества в цепь осциллятора.

- Конденсатор (C5). От этой детали зависит длительность выдаваемого импульса.

- Тиристоры (T7, T8). После их закрытия питание осциллятора приостанавливается, дуга становится стабильной.

В сочетании с аргонодуговой сваркой

В этом случае рекомендуется собирать осциллятор непрерывного действия. К электрической сети он подключается через трансформатор. Для сборки схемы не потребуются дорогие детали и сложные действия. Затруднения могут возникать только на этапе установки тиристоров. Их выбирают опытным путем, оценивая стабильность горения дуги.

Используют и более простые чертежи осцилляторов, не включающие тиристоров. Собрать устройство по такому чертежу можно, обладая минимальными знаниями электротехники.

Для инверторного устройства

Осциллятор для инвертора устанавливают между держателем электродов и выпрямителем.

Схема блока включает следующие компоненты:

- выпрямитель напряжения;

- средство зарядки конденсаторов;

- блок питания;

- модуль, вырабатывающий импульс;

- управляющий;

- клапан впуска газа;

- трансформатор повышающего типа;

- вольтметр.

Для работы с алюминием

При сварке этого металла соблюдают особые условия. Получать и удерживать мощную дугу в этом случае сложно. Поэтому сварочный аппарат дополняют осциллятором, превращающим низкочастотный переменный ток в высокочастотный. Компонент вводится в цепь параллельно инвертору или после него.

Резюме осцилляторов LC

Основные условия, необходимые для резонансного контура резервуара осциллятора LC, приведены ниже.

- Чтобы колебания существовали, схема генератора ДОЛЖНА содержать реактивный (зависящий от частоты) компонент либо «Индуктор», ( L ) или «Конденсатор», ( С ), а также источник питания постоянного тока.

- В простой индуктивно-конденсаторной цепи LC колебания со временем затухают из-за потерь компонентов и цепей.

- Усиление напряжения требуется для преодоления этих потерь в цепи и обеспечения положительного усиления.

- Общее усиление усилителя должно быть больше единицы.

- Колебания могут поддерживаться путем подачи некоторого выходного напряжения в настроенную цепь, которая имеет правильную амплитуду и синфазный сигнал (0 o ).

- Колебания могут возникать только тогда, когда обратная связь является «положительной» (самовосстановление).

- Общий фазовый сдвиг цепи должен быть нулевым или 360 o, чтобы выходной сигнал из сети обратной связи был «синфазным» с входным сигналом.

В следующем уроке об осцилляторах мы рассмотрим работу одной из наиболее распространенных контуров LC-осциллятора, в которой используются две катушки индуктивности для формирования индуктивности с центральным постукиванием в его резонансной цепи бака. Этот тип схемы LC генератора известен как генератор Hartley.

Как изготовить сварочный трансформатор

Источником питания плазмы является сварочный трансформатор. Как и некоторые другие элементы его можно изготовить самостоятельно.

Необходимые параметры

Трансформатор для плазменной резки отличается от обычного сварочника напряжением холостого хода и составляет 220-250В. Это необходимо для создания и поддержания дуги между электродом и разрезаемой деталью. Мощность и ток вторичной обмотки зависят от предполагаемой толщины металла:

- 20А, 2,5кВт – 6 мм;

- 50А, 6кВт – 12 мм;

- 80А, 10кВт – 18-25 мм.

Источник питания необходим с “мягкой” характеристикой, напряжение при работе составляет 70В. Для работы вспомогательной дуги достаточен ток 5А. Он ограничивается сопротивлением 30-50Ом, изготовленным из толстой нихромовой проволоки.

Как рассчитать

Расчет питающего трансформатора сводится к определению необходимых сечений магнитопровода, первичной и вторичной обмотки и числа витков.

Для аппарата, предназначенного для разрезания металла до 12 мм при токе 50А, напряжении холостого хода 200В и напряжении сети 220В эти параметры составляют:

- сечение магнитопровода – 107 мм²

- первичная обмотка – 225 витков медным проводом Ø4,7 мм;

- вторичная обмотка – 205 витков медной проводом Ø5,04 мм².

Изготовление трансформатора

В связи с тем, что трансформатор должен иметь “мягкую” характеристику, катушки располагаются отдельно друг от друга. При использовании О-образного сердечника они находятся на разных стержнях, на Ш-образном магнитопроводе обмотки располагаются вдоль средней части.

Намотка катушек производится по расчетным параметрам на каркасах их электротехнического картона. Готовые обмотки обматываются стеклолентой или киперной лентой и покрываются краской.

После намотки обмоток и сборки магнитопровода на трансформатор крепится и подключается диодный мост из 4 диодов с радиаторами, собранный на текстолитовой площадке. Собранный трансформатор помещается в корпус, а вывода обмоток и диодного моста подключаются к клеммам на передней панели. Подключение выполняется согласно принципиальной схеме, учитывая наличие амперметров, вольтметров, пускателей и других деталей.

Осциллятор, подключенный последовательно со сварочником, имеет высокое выходное напряжение высокой частоты. Поэтому диоды в выпрямителе необходимо использовать высокочастотные или установить отдельный диодный мост, специально для вспомогательной дуги.

Источник