- Автоклав своими руками

- Автоклав для домашнего консервирования

- Автоклав из молочного бидона своими руками чертежи

- Эксплуатация домашнего автоклава

- Автоклав своими руками видео

- Готовим продукты под давлением. Автоклав из газового баллона

- Как сделать автоклав из газового баллона

- Книга рецептов для автоклава

- Автоклав для газобетона своими руками

- Неавтоклавный газобетон своими руками

- Технология производства

- Производство газобетона своими руками

- Оборудование и выбор материалов

- Основные этапы изготовления

- Приготовление смеси

- Изготовление формы

- Заливка готового материала

- Выдержка и извлечение

- Дополнительные рекомендации

- Как своими руками сделать газобетон?

- Особенности газобетона

- Особенности изготовления

- Необходимые инструменты

- Приготовление смеси

- Изготовление формы

- Изготовление газобетона в домашних условиях

- Дополнительные рекомендации

- Самодельные инструменты и приспособления для обработки газобетона

- Из чего сделать рубанок по газобетону

- Терка для газоблока своими руками.

- Самодельный штроборез для газобетона

- Неавтоклавный газобетон своими руками

- Технология производства

Автоклав своими руками

Автоклав для домашнего консервирования

Если вы стали обладателем молочного бидона, который по прямому назначению использовать не планируете, имейте в виду, что при небольшой модернизации он может стать очень полезным в домашней кулинарии из него можно сделать автоклав своими руками.

Для изготовления вместительного нержавеющего автоклава я использовал алюминиевую флягу (бидон) на 40 л, в которой помещается 30 банок по 0,5 л.

Автоклав из молочного бидона своими руками чертежи

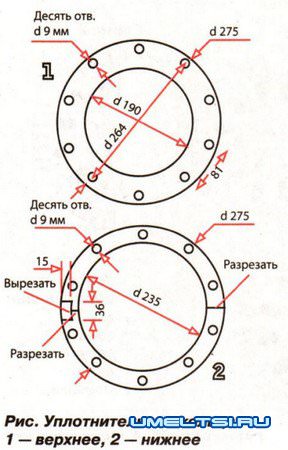

В крышку вмонтировал манометр на 6 атм. и ниппельный клапан с наружной резьбой от велосипедной камеры старого образца (можно от мопеда). При врезке ниппеля вентиль уплотнил паронитовой прокладкой и зажал с помощью гайки и шайбы (см. фото). Два прижимных кольца можно выточить на станке или вырезать болгаркой, что гораздо проще. Для этого на листе стали толщиной 4 мм делаем разметку (см. рис.). Вырезав по внутренней и наружной окружностям, оставляем видными линии — припуск на обработку. Окончательную доводку осуществляем на наждаке.

Кольца совмещаем, зажимаем тисками и сверлим 10 отверстий d 9 мм. К нижнему кольцу привариваем соответствующее количество гаек М8 и разрезаем его пополам.

Эксплуатация домашнего автоклава

■ На дно автоклава кладем подставку из полосового железа высотой 20 мм. Заливаем воду ниже уровня 20 мм.

■ Ставим первый ряд банок, закрываем крышками, кладем тонкую сетку, ставим второй ряд и т.д.

■ Полукольца закладываем за борт горловины фляги, надеваем крышку с резиновой прокладкой, сверху — кольцо с болтами, равномерно зажимаем.

■ Для проверки закачиваем воздух до давления 2 атм. (я испытывал емкость двое суток 5 атм.). Убедившись в герметичности бидона, стравливаем воздух. Нагревать емкость можно как на газовой плите или печке, так и паяльной лампой.

■ Подняв давление до 1 атм., держим час. Потом еще один час при 2 атм.

■ Даем автоклаву остыть до полного падения давления, вскрываем ее, достаем банки и закатываем крышками.

Совет

Для усиления цилиндрической части фляги можно перетянуть ее 5-6 стандартными стальными хомутами соответствующей длины, расположенными на равном расстоянии друг от друга.

Автоклав своими руками видео

Готовим продукты под давлением. Автоклав из газового баллона

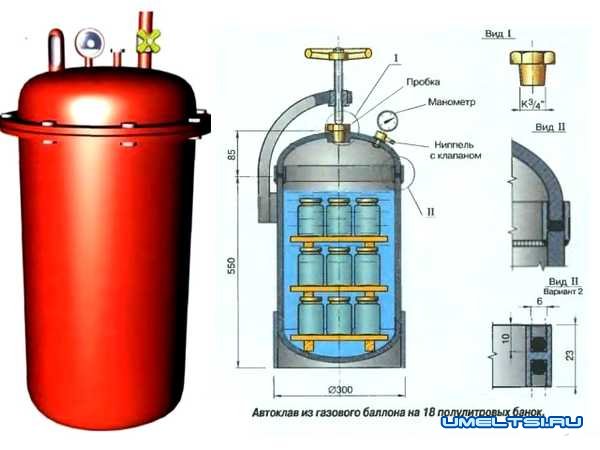

Бытовой автоклав работает по очень простому принципу. Здесь используется промышленная технология термообработки сырых продуктов питания. Устройство, которое изображено ниже на схеме, является герметично закрытым металлическим резервуаром, в конструкции которого предусмотрен манометр, клапан, и воздушный вентиль. Он выполняет сразу две трудоемкие функции – стерилизатора и кастрюли-скороварки.

Как сделать автоклав из газового баллона

Очень выгодный и надежный самодельный автоклав изготовляют из старого баллона из-под пропана. Его достоинство заключается в том, что он изначально рассчитан на работу под большим давлением. Для этого он выполнен в цилиндрической форме, его корпус имеет закругленные торцы и металлические стенки с толщиной от 3 мм и больше.

Чтобы сделать такой автоклав, берем газовый баллон, в обязательном порядке выкручиваем кран, хорошо продуваем воздухом или заливаем водой. Это делается для удаления остатков пропана. Воду сливаем, просушиваем. После этого отмечаем на корпусе горизонтальную линию выше верхнего заводского шва на 5 мм, и ровно режем болгаркой.

Переходим к фланцу. Он должен иметь следующие размеры: внешний диаметр – 390 мм, внутренний диаметр – 303 мм, толщина металла – 10 мм. Лучше всего фланец заказать у токаря, но автор изготовил такой при помощи болгарки. Когда фланец будет сделан, его нужно приварить, пройти внутренним и внешним швом.

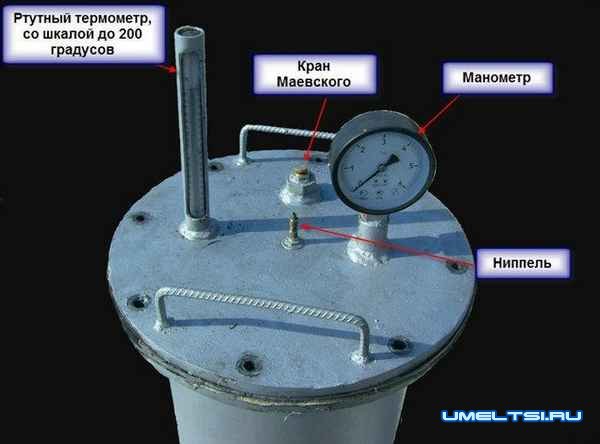

Следующий этап – изготовление крышки. Для этого берем металл толщиной 5…10 мм. На крышку следует установить ниппель, манометр, стойку для градусника и кран Маевского. Автор делал крышку без предохранительного клапана и вот почему. Пользователи таких автоклавов делятся в интернете своим опытом: когда предохранительный клапан срабатывает, в автоклаве банки просто взрываются. Поэтому был выбран не клапан, а кран Маевского, и в случае с избыточным давлением его можно понемногу стравливать.

Манометр рекомендуется ставить со шкалой до 6 атмосфер, термометр – до 200°C или до 150°C.

Дальше нужно врезать в нижнюю часть баллона два ТЭНа (автор использовал 2 шт. по 1 КВт) и сливной кран.

Вот теперь автоклав из газового баллона готов к работе.

После помещения банок в автоклав – 24 шт. по 0,5 л – автор поднимает давление до 1,5 атмосфер, используя компрессор из старого холодильника. Это нужно, чтобы предотвратить срыв крышки во время нагрева.

Книга рецептов для автоклава

Источник

Автоклав для газобетона своими руками

Неавтоклавный газобетон своими руками

Применение газобетона в строительных работах постоянно расширяется. И дело не только в тех преимуществах, которые имеет данный строительный материал, но и в реальной экономической выгоде: спрос стабильно высок, стоимость самостоятельно изготовленных блоков меньше заводских, также в продаже имеются установки, помогающие изготавливать газобетон своими руками в домашних условиях. Этот вариант должен быть особенно интересен представителям малого бизнеса, поскольку при относительно умеренных вложениях можно получить постоянный источник дохода с небольшим сроком окупаемости.

Различают два способа:

Традиционная технология изготовления, подразумевающая термическую обработку бетонной смеси в автоклавах под высоким давлением и при повышенной температуре. Получающиеся при этом способе газобетонные блоки имеют высокую прочность и большие сроки эксплуатации. Данный способ практически невозможно реализовать в домашних условиях из-за сложности технологии и высокой цены на оборудование.

Данная технология подразумевает твердение бетонной смеси и набор ею прочностных характеристик в естественных условиях без применения высокой температуры и влажности. Получающийся материал уступает по прочности и долговечности автоклавному , но для личных нужд и небольшого строительства вполне подходит. Изготовление газобетона в домашних условиях таким способом не требует больших затрат и доступно любому.

Для самостоятельного производства неавтоклавным способом понадобится минимум специального оборудования:

- Бетоносмеситель для качественного перемешивания компонентов и газообразователя.

- Формы для блоков. Предназначены для придания материалу правильных геометрических размеров.

- Металлические струны для срезания излишков с верха заполненных смесью форм.

Очевидно, что количество изготовленного материала будет небольшим, но для строительства небольшого объёма вполне достаточным. К тому же, стоимость самостоятельно полученного газобетона будет ниже, чем у покупного. При точном соблюдении технологии и применении качественных ингредиентов вполне возможно получить приемлемое качество с хорошими характеристиками.

В продаже имеются специальные установки (смесители), призванные самостоятельн изготавливать газобетон. Они автоматически дозируют компоненты и перемешивают их. Применение в значительной степени облегчает и упрощает процесс создания газоблоков. Мобильность газобетоносмесителей позволяет все делать прямо на месте строительства и снизить или даже избежать транспортных расходов.

Стоимость этих установок зависит от объёма смесителя и может варьироваться в пределах от 40 тысяч (за 250-литровый) до 80 тысяч рублей (за 500-литровый). Цена на газобетоносмесители до 1000 литров и более может достигать 100 тысяч рублей. Кроме цены, от объёма смесителя естественно зависит и количество выпускаемой продукции. Например, установка с на 500 литров способна в сутки выдать до 50 м 3 готовых газоблоков, 1500 литров – до 100 м 3 .

Технология производства

Весь процесс производства газоблоков неавтоклавным способом можно условно разделить на несколько этапов:

- Дозировка и смешивание сухих компонентов в определенных пропорциях.

- Добавление воды и тщательное замешивание смеси.

- Заполнение получившейся массой форм примерно на половину их размера.

- Выравнивание, первоначальная и окончательная выдержка для набора прочности.

[note]Важность второго этапа состоит в тщательном перемешивании для достижения однородности массы и равномерности распределения пор по всей массе.[/note]

На третьем этапе домашнее производство газобетонных блоков предусматривает заполнение специальных форм. Они заливаются примерно на половину по причине того, что реакция газообразования идёт несколько часов. За это время смесь может значительно увеличиться.

Спустя приблизительно шесть часов после заполнения контейнера срезают верхушки газобетонного блока, выступающие над верхом. Для этого применяется металлическая струна. Затем необходимо в течение приблизительно 12 часов выдержать газоблоки в формах и лучше это сделать в помещении или на крытой площадке. После предварительной выдержки их можно извлечь. Извлечённые блоки следует выдержать ещё около двух суток, чтобы материал успел набрать прочность, подходящую для складирования. Окончательный набор всех прочностных характеристик произойдёт спустя 28 суток.

Применение контейнеров сделает возможным получение продукта нестандартных геометрических размеров для индивидуальных условий строительства. Кроме того, изготовление этого стройматериала непосредственно на месте строительства сможет существенно его удешевить, благодаря отсутствию транспортных расходов.

Самостоятельное изготовление газобетона с применением простейшего оборудования обойдётся дешевле заводского (3 000 руб/м 3 ) примерно на 30%. Такое существенное снижение вполне объяснимо, если учесть, что основные затраты придутся на приобретение исходных компонентов. В то же время, отсутствие транспортных расходов (а перевозка на значительные расстояния весьма затратна) способно ещё более снизить себестоимость готового стройматериала.

Производство газобетона своими руками

Газобетон является искусственным камнем, в состав которого входят: песок, вода, негашеная известь, цемент и алюминиевая пудра. Газобетон — один из прочных материалов, который нашел своё применение в жилищном и коммерческом строительстве. Многих дачников не раз интересовал вопрос, как сделать газобетон своими руками? Ведь производство пенобетона собственноручно позволит сократить растраты на строительные материалы в разы. Газобетонные блоки изготавливаются из высококачественных материалов, а, значит, конструкция из них получается крепкой и надежной.

Оборудование и выбор материалов

Для приготовления газобетонного материала используют такие инструменты:

- электродрель;

- болгарка;

- весы;

- нож;

- лопата;

- рубанок;

- перчатки для безопасности рук;

- зубило;

- молоток;

- миксер;

- ножовка по металлу;

- шпатель;

- стамеска;

- ведро.

Если производство газобетона планируется собственноручно, тогда не обойтись без агрегата для перемешивания бетонной смеси, которая поможет качественно соединить компоненты в нужных пропорциях. Также не обойтись без форм, которые придадут бетону задуманные размеры. После заливки раствора удаляют его излишки с верхушки формы, для этого применяют металлические струны. Сделать газобетон невозможно без использования следующих материалов:

- алюминиевая пудра;

- цемент;

- песок;

- известь (негашеная).

Если происходит производство газобетона собственноручно, исходного материала будет мало, но этого хватит для маленького объема строительства. Затраты на приготовление раствора, сделанного собственноручно, меньше, чем, если приобрести готовый газобетон в строительных магазинах. А если соблюдать технологию изготовления и применять только качественные материалы, продукт получится хорошего качества, ничуть не хуже готового.

Если позволяет материальное положение, приобретают смесители для самостоятельного приготовления раствора. Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.

Основные этапы изготовления

- Рассчитывается количество компонентов и смешивается в нужных пропорциях.

- На следующем этапе добавляется вода, которую тщательно размешивают с сухими компонентами до образования густой консистенции.

- Заполняют наполовину в разогретые формы раствор бетона. Зачастую используется прямоугольная форма, которая состоит из бортов и дна, стороны которой фиксированы зажимами. Потом выравнивают залитую поверхность строительным уровнем и накрывают теплоизоляционным материалом. После заливки обеспечивают блокам правильную сушку, которую проводят через несколько часов после заполнения емкостей. Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Чтобы придать раствору газобетона нужную консистенции, его смешивают в правильных пропорциях. Если в смесь добавить большое количество воды, марка бетона снизится в пять раз. Тогда раствор сложно будет укладывать, и он потечет. Также важно тщательно соединить компоненты и перемешать их до однородной массы, чтобы поры распределились равномерно по всей поверхности. Нужно с особым вниманием подойти к заливке форм. Стоит помнить, что заполнять их нужно на половину емкости, так как за время газообразования раствор увеличивается в объемах. Оставляют формы на 12 часов, чтобы они выдержались, после чего извлекают блок и продолжают выдерживать его на протяжении 48 часов. Газобетон достигает своей максимальной прочности после 28 дней.

Существует два варианта приготовить газобетон:

- Автоклавный, при котором бетон твердеет под давлением и высокой температурой в автоклавах.

- Неавтоклавный метод предусматривает естественное затвердевание при атмосферном давлении.

Изготавливая материал самостоятельно, используют второй способ, однако, автоклавный метод улучшает характеристики газобетона в несколько раз.

Приготовление смеси

- Цемент, марка которого не ниже М400.

- Щебень, фракции которого должны быть в пределах 8 см.

- Вода.

- Очищенный песок.

Для начала в бетономешалку погружают одну часть цемента и две части песка, после перемешивания вливается небольшими порциями половина одной части вода. Как только бетономешалка сделает из компонентов однородную структуру, добавляют 4 части щебня и тщательно перемешивают.

Изготовление формы

Важным этапом в приготовлении газобетона является изготовление формы, в которую заливается бетонная смесь. Емкости бывают в виде прямоугольников, высота которых приравнивается к высоте самого блока. При этом площадь короба помещает в себя объем массы, который необходим для приготовления газобетонных конструкций в количестве от 4 до 9. При больших количествах газобетонных блоков, форму изготавливают так, чтобы ее можно было разобрать, тем самым облегчая выемку заготовки из бетона. При работе с газобетонным блоком опытные строители рекомендуют укреплять борта короба зажимами.

Также форма бывает в виде решетчатого устройства. При этом происходит деление короба на перегородки, которые формируют собой отдельные единичные газобетонные блоки. В качестве внутренних перегородок между блоками используют фанеру, толщина которой колеблется в пределах 13 мм.

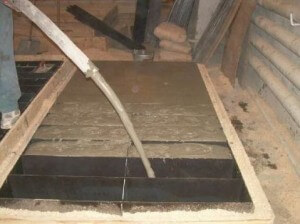

Заливка готового материала

После того как бетонный раствор подготовлен, не стоит затягивать с его заливкой. Для этого месиво равномерно раскладывают по всей длине и ширине конструкции, не забывая тщательно уплотнять ее. Для уплотнения используют различные способы:

- вибрирование;

- прессование;

- вакуумирование;

- трамбование и вибротрамбование.

Трамбование смеси глубинными вибраторы широко используется в строительной среде. Процесс осуществляется за счет погружения рабочей части в бетонную смесь и передачи ей колебания через стенки корпуса.

Заливка проходит в один прием. После того как все емкости заполнены, очищают поверхность от лишнего раствора. Стоит помнить о подземных инженерных коммуникациях, и проводить заливку конструкции, исходя из их месторасположения. По истечении двух-трех дней после заливки, демонтируют ранее установленную опалубку. Залитый бетон в процессе высыхания орошают водой, чтобы смесь имела достаточную влажность и не пересыхала. Газобетон пригоден к использованию спустя 28 дней, также через этот промежуток времени он достигает своей максимальной прочности.

Выдержка и извлечение

После того как заливка в формы произошла, их выдерживают в закрытом пространстве на протяжении 12 часов. Потом извлекают блоки из коробов и оставляют на горизонтальной поверхности еще на 48 часов. Эти процедуры придадут материалу нужной прочности. Как было сказано выше, газобетонный раствор достигает своих максимальных значений спустя 28 дней.

Для заливки бетонного раствора применяют емкости с разными формами и размерами, количество которых можно рассчитать, используя пробный замес раствора с минимальным количеством компонентов. Но точного рецепта нет, поэтому возможны излишки материала. Но даже если учесть излишки и возможный брак, изготавливать блоки собственноручно намного выгоднее, чем приобретать готовые.

Дополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит. Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления.

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

Как своими руками сделать газобетон?

Еще больше удешевить строительство собственного дома или дачи можно, если сделать газобетон своими руками. Газобетонные блоки давно стали незаменимым строительным материалом для быстрого и недорогого возведения различных построек.

В состав газобетонных блоков входят: цемент, известь, песок кварцевый, камень гипсовый, пудра из алюминия и вода.

В технологии изготовления неавтоклавного пористого бетона нет ничего сложного. В состав входят доступные и широко распространенные материалы, а условия созревания состава нормальные. Все это говорит о том, что сделать газобетон своими руками реально.

Особенности газобетона

Газобетонные блоки представляют собой правильные параллелепипеды из пористого бетона. Сам материал является разновидностью бетона на цементной основе, в котором равномерно распределены воздушные поры размером до 3 мм. В качестве добавки для образования пор обычно используется алюминиевая пудра или паста. В целом бетонная смесь имеет следующий состав: цемент, песок, алюминиевая пудра, вода, а также различные добавки.

Технология производства газобетонных блоков.

По способу изготовления газобетон подразделяется на автоклавный и неавтоклавный. Первый тип материала получают в автоклаве при повышенном давлении и температуре, что реализуется только в промышленных условиях, обеспечивающих должный контроль процесса в экстремальной обстановке.

Неавтоклавный способ изготовления реализуется в естественных условиях, что позволяет применять его самостоятельно. Технология производства основана на том, что при контакте алюминиевого порошка с водой происходит бурная реакция с выделением углекислого газа. Если этот процесс происходит в закрытой форме внутри вязкой массы, то газы образуют поры в объеме этого материала. Даже после того, как газы выйдут за пределы смеси, поры остаются в толще смеси. После затвердения массы в нормальных атмосферных условиях получается газобетон, т. е. бетон с закрытыми порами по форме, близкой к круглой, диаметром в 1-3 мм.

Пористая структура обеспечивает главные преимущества материала, а именно высокие теплоизоляционные свойства в сочетании с низким удельным весом при достаточно высокой прочности на сжатие. Газобетонные блоки имеют плотность от 300 до 1200 кг/м³ в зависимости от количества вводимого порообразующего вещества.

Особенности изготовления

Технология получения неавтоклавного газобетона включает в себя несколько обязательных этапов и условий. Порообразующий компонент добавляется в цементно-песочную смесь и равномерно распределяется по объему. Процесс образования пор происходит достаточно активно с расширением объема при контакте пудры с водой.

Производство неавтоклавного газобетона.

Для удержания пор внутри массы реакция выделения газа должна протекать в формах, имеющих достаточную прочность. Внутренняя полость пресс-формы задает размеры получаемого блока газобетона. Для первичного затвердения массы необходимо не менее 2 часов. После этого бетон может извлекаться из формы, но должен находиться в стационарном состоянии на стеллажах до полного отвердения. Окончательно величина прочности достигается только после 28 дней сушки блоков. Для изготовления газобетона своими руками необходимо обеспечить выполнение основных условий и произвести ряд необходимых работ.

Необходимые инструменты

Для изготовления газобетонных блоков своими руками потребуются следующие инструменты:

- болгарка;

- ножовка;

- рубанок;

- электродрель;

- ножовка по металлу;

- нож;

- молоток;

- лопата;

- миксер;

- линейка;

- фен строительный;

- мастерок;

- шпатель;

- струна стальная;

- стамеска;

- зубило;

- весы;

- ведро мерное.

Приготовление смеси

Стандартная смесь для газобетона содержит цемент, песок, воду и известь. В качестве вещества, образующего поры, применяется алюминиевая пудра. Гашеная известь исполняет роль пластификатора. Для улучшения свойств рекомендуется использовать дополнительные добавки: сульфат натрия (не более 0,5%) и каустическую соду (не более 1,5% по весу).

Основу газобетона составляет цемент. Рекомендуется использовать портландцемент марки М400 или М500. Наполнитель берется в виде кварцевого песка. Его следует тщательно просеять с удалением крупных фракций. Глина в песке может быть только в виде небольших следов и составлять не более 7% от веса песка. Рекомендуются следующий состав и соотношение ингредиентов бетонной смеси:

- цемент — 50-70%;

- песок — 20-40%;

- известь, каустическая сода, сульфат натрия — 1-5%;

- алюминиевая пудра — 0,04-0,09%;

- вода — 0,25-0,8%.

Смесь должна быть тщательно перемешана. Путем изменения содержания цемента и порообразующего состава можно регулировать объем пор в бетоне, то есть изменять плотность материала.

Изготовление формы

Виды газобетонных блоков.

Для того чтобы решить вопрос о том, как сделать газобетон, надо обеспечить изготовление формы для заливки бетонной смеси. Такие формы могут быть двух типов. Первый тип (наиболее простой) представляет собой прямоугольный короб с высотой, равной высоте блока. Площадь короба должна вмещать объем массы, из которого можно сделать несколько (4-9 штук) газобетонных элементов. Если запланирован значительный объем изготовления газоблоков, то форму лучше сделать из стальной полосы толщиной в 4-5 мм. Конструкция должна быть разборной, чтобы облегчить выемку бетонной заготовки. Сверху надо предусмотреть съемную крышку. Целесообразно предусмотреть ее крепление к бортам короба с помощью болтов (винтов) или других зажимов. Упрощенный вариант формы можно сделать из дерева. Для бортов короба следует использовать доску толщиной в 30-40 мм.

Второй тип формы представляет собой решетчатую систему. В такой конструкции полость короба разделена перегородками на ячейки, в которых формируется по одному газоблоку. Такая форма тоже может быть изготовлена из стальной полосы или дерева. Для внутренних перегородок может использоваться фанера толщиной в 12-15 мм.

Изготовление газобетона в домашних условиях

Перед началом работ внутреннюю поверхность формы необходимо тщательно смазать машинным маслом для исключения прилипания массы. Форму рекомендуется прогреть до температуры около 40º С. В равномерно перемешанный бетонный раствор вводится алюминиевая пудра, и он заливается в форму.

Таблица производства газобетонных блоков своими руками.

Заливать надо на высоту, примерно равную половине высоты борта короба, что учитывает расширение массы при прохождении химической реакции с образованием пор.

Бурная реакция с выделением газа протекает в течение 6-8 минут. В это время наблюдается активный рост уровня массы в форме. По окончании реакции расширение состава прекращается, а затем происходит небольшая усадка раствора. После прекращения вертикального перемещения уровня с помощью прочной стальной струны срезаются с поверхности заготовки все неровности (бугры, наплывы). Поверх успокоившейся заготовки блока накладывается теплоизоляционный материал: асбест, пенопласт и т. д. Сверху форма закрывается крышкой.

Производится естественная сушка газобетонных блоков. Минимальное время сушки — 2 часа. После этого монолит можно разрезать на блоки нужного размера. Рекомендуемое время до начала транспортировки на площадку для хранения — 24 часа. В процессе работ необходимо исключить возникновение сквозняков. Работа вентилятора не рекомендуется. Охлаждение массы должно быть медленным и равномерным.

Дополнительные рекомендации

Перед подготовкой бетонной смеси необходимо проверить качество цемента: целостность упаковки, срок изготовления, наличие слипшихся комков и т. д. Следует применять только качественные ингредиенты.

Форму для изготовления блоков надо устанавливать на горизонтальной ровной поверхности (желательно металлической). Одновременно рекомендуется использовать несколько форм, чтобы раствор перемешивать сразу в значительном количестве. Сам процесс изготовления следует осуществлять в теплом помещении. Если формовка блоков производится на открытом воздухе, то следует выбрать теплую погоду, а участок должен быть закрыт от ветра.

Газобетонные блоки рекомендуется выдержать на площадке хранения до полного набора прочности (28 дней).

Прогрев формы надо производить равномерно (по всему ее объему). Если используется несколько форм, то необходимо им всем обеспечить одинаковые температурные режимы.

При выборе размеров форм лучше всего исходить не из стандартных размеров блоков, а из размеров, наиболее подходящих для вашего строения, чтобы в будущем не приходилось часто разрезать элементы. Можно путем вкладок в форму изготавливать некоторые элементы другой конфигурации.

Технология изготовления неавтоклавных газобетонных блоков достаточно проста. При правильной организации работ нужное количество строительных элементов вполне можно сделать своими руками в домашних условиях.

Самодельные инструменты и приспособления для обработки газобетона

В статьях «Как распилить газобетон: секреты и нюансы» часть первая и вторая, FORUMHOUSE уже подробно рассказывал, как распилить газобетон вручную и при помощи специального электро-и бензоинструмента .

Неохваченной осталась тема ручных приспособлений для обработки газобетона. Практический опыт говорит о том, что при работе с газоблоками одним из самых востребованных помощников оказывается рубанок по газобетону и ручной штроборез. Именно о них и пойдёт речь в этом материале.

Из чего сделать рубанок по газобетону

Рубанок для газобетона необходим для создания ровной поверхности, устранения перепадов, неровностей и шероховатостей на поверхности блоков. Выводя плоскость уложенных блоков в «0», мы избегаем геометрического расхождения поверхности блоков от ряда к ряду и обеспечиваем тонкошовность кладки в 1-1.5 мм (при кладке газоблоков на клей).

Рубанок для блоков нельзя отнести к дорогому или редкому инструменту, но многие пользователи нашего портала предпочитают сделать его самостоятельно. Расчёт прост — чем покупать инструмент, условно говоря, за 1000 руб., выгоднее сделать его за 100-200 руб., потратив полчаса своего времени.

Среди пользователей нашего портала наибольшее распространение получили две конструкции самодельных рубанков для газобетона, а точнее — два варианта материала его режущей части. Первый, когда используются пильные полотна, второй — гвоздевые пластины. Оба варианта имеют право на жизнь.

Worodew (Пользователь FORUMHOUSE): Мне был нужен рубанок для газобетона, и я решил сделать его самостоятельно.

Конструкция рубанка подкупает своей простой и доступна для повторения каждому. Берём доску толщиной в 5 см, шириной 15 и длиной 50-60 см. Также потребуются пилки по дереву в количестве 3-х шт., клей и ручка.

Пильные полотна режем пополам, затем пропиливаем в доске под углом пазы, пилки смазываем клеем и вставляем в пропилы, так, чтобы направление зубьев было разносторонним. Остаётся только приделать ручку. Что получилось в итоге, хорошо видно на следующем фото.

Терка для газоблока своими руками.

В качестве апгрейда рубанка можно увеличить количество пилок с более крупным зубом. По отзывам Worodew, эта терка для газобетона уже сточила 40 кубов газобетона и не сломалась. Чтобы увеличить срок его службы, можно, вместо пилок, взять бэушное полотно для ленточной пилы.

DiDo18 (Пользователь FORUMHOUSE): Я тоже сделал себе такой рубанок. Нужно было выравнять газобетон D500 B 3.5. Перепады местами были около 5 мм, а выравнивать их наждачкой — долго и нудно. Рубанок показал себя с лучшей стороны.

Для повышения эффективности работы с рубанком пользователь закрепил по 4 пилки с каждой стороны, посадив их на клей. Цена «приспособы» составила: тёрка ППУ обошлась в 230 руб., болты и гайки – 39 руб. На изготовление рубанка (если делать, не торопясь) ушло 1.5 часа.

В геометрических размерах рубанка предпочтения наших пользователей таковы: то большинство берёт доску шириной 15 см, толщиной 5 см и длиной от 40 до 60 см. Пилки ставят под углом 60-65 градусов. Ручку можно не покупать, а сделать из подручных материалов — сломанного черенка лопаты, обрезков труб и т.д. Главное — порыться у себя в закромах, где отыщется нужная вещь.

Данная конструкция рубанка получила заслуженное признание, и многие решили её повторить.

Хотя данная схема рубанка хорошо себя зарекомендовала, она не лишена недостатков. Главный из них — сами пилки (у них стачиваются зубья) и определённая сложность с их заменой.

ТимофейАлексеев (Пользователь FORUMHOUSE): Я тоже сделал такой рубанок. Хватило его на 10 кубов газобетона плотностью D500 и маркой по прочности В 2.5. Зубья у пилок сточились, захотел их вытащить, но не тут-то было! Ведь они приклеены.

ТимофейАлексеев вышел из положения следующим образом: он нагрел подошву рубанка газовой горелкой, металлические полотна, из-за своей большей теплопроводности, нагрелись быстрее, чем деревянное основание. Клей размягчился, и пользователь смог их вытащить плоскогубцами.

Сложность смены пилок, посаженных на клей, заставляет наших пользователей искать пути усовершенствования конструкции такого рубанка.

vic_v (Пользователь FORUMHOUSE): Сделал рубанок по образцу вышеописанных. Поставил 5 полотен под углом, но на клей их сажать не стал! Придумал более простой способ.

Сделав торцовкой пропилы в доске и вставив в них пильные полотна, пользователь зафиксировал их при помощи саморезов, закрутив перпендикулярно полотнам. Получилось, что саморезы заклинили пилки и поджали их шляпкой. На всё про всё ушло 20 минут. Практика показала, что полотна держатся намертво. В случае необходимости саморезы выкручиваются, пилки легко и просто вытаскиваются и меняются за 10-15 минут. Рубанок получается дешёвым, его не жалко дать наёмным рабочим.

Помимо полотен в ход идут пилки от электролобзика, набитые на доску гвозди и т.д. Многое зависит от фантазии и наличия тех или иных «ненужных» в хозяйстве вещей или бэушных металлических полотен.

Сложность вставки пилок для их замены. Необходимость делать пропилы болгаркой, чтобы «обновить» зубья пилок (эта операция оправдана, если полотно закалено по всей поверхности, а не только 2-3 мм у зубьев), привело к изготовлению второго варианта рубанка по газобетону на основе гвоздевых пластин.

ТимофейАлексеев: Рубанком с пилками приятно работать ровно до того момента, как у них сточились зубья, потом он начинает скользить на гладкой поверхности газоблока. Работа не идёт. Выход — сделал себе рубанок, прикрепив к нему гвоздевые пластины.

Зубья у гвоздевой пластины тоже стачиваются, но скорость и простота их замены становятся решающим фактором в пользу этого варианта.

Anton66 (Пользователь FORUMHOUSE):

Ковылин (Пользователь FORUMHOUSE): Мне нужно обработать газоблок D500. Сделал себе мегарубанок из 3-х гвоздевых пластин, по 35 см каждая, за 10 минут, прикрутив их на саморезы на длинную гладилку из ПВХ. Результат великолепный. Уложено уже около 75 кубов газобетона, износ пластин – около 5-10%. Хватит на второй этаж и на гараж.

Когда пластины стачиваются, всё, что нужно — открутить саморезы и «пришурупить» новые пластины. Делается это за 5 минут, а гвоздевая пластина, опираясь на всю плоскость рубанка, сидит, как влитая.

Самодельный штроборез для газобетона

Начинающие застройщики часто задают вопрос, чем штробить газобетонные блоки. Кто-то выбирает электроинструмент: болгарку, перфоратор или циркуляторную пилу. Несмотря на большой выбор механических помощников, сделать штробы в газобетоне под арматуру или электрику можно и вручную.

RomanXRoman (Пользователь FORUMHOUSE): Я сначала хотел сделать штробы электроинструментом, но оказалось, что всё прекрасно делается вручную.

Отказавшись от покупного штробореза, RomanXRoman решил сделать его самостоятельно. Для этого он взял отрезок трубы (также можно использовать арматуру от 12 мм). Это будет рукоятка. Для режущей части берётся труба диаметром в 15 мм. Трубу надо обрезать наискосок и прикрутить 4-мя саморезами к рукоятке. Угол наклона выбирается опытным путём. После того, как угол найден, трубу можно приварить к рукоятке.

Для удобства пользования RomanXRoman оснастил режущей частью оба конца рукоятки. Круглая трубка служит для нарезки штроб под 1-2 провода, а квадратной трубой он «нарезает» штробы под прокладку трасс под 3 и более провода.

Инструмент зарекомендовал себя с лучшей стороны и режет газобетон без пыли, как по маслу. На его изготовление ушло 0 руб, так как в дело пошли обрезки труб, а сам процесс занял около 20 мин.

Следующая конструкция штробореза за авторством пользователя с ником Sublustris.

Sublustris (Пользователь FORUMHOUSE): Мне нужно было проштробить канавки в первом ряду газобетонных блоков под укладку арматуры «восьмёрки». Купить штроборез не удалось. На участке нет электричества, поэтому, вариант штробореза из болгарки отпал. Сделал ручной штроборез, о чём совершенно не жалею.

Для его изготовления потребовались детали, которые найдутся в закромах каждого рачительного хозяина. Это обрезок газовой трубы, бэушные коронки по дереву (нужна 1 шт.), немного времени и умелые руки.

Что получилось в итоге, хорошо видно на следующем фото.

Неавтоклавный газобетон своими руками

Применение газобетона в строительных работах постоянно расширяется. И дело не только в тех преимуществах, которые имеет данный строительный материал, но и в реальной экономической выгоде: спрос стабильно высок, стоимость самостоятельно изготовленных блоков меньше заводских, также в продаже имеются установки, помогающие изготавливать газобетон своими руками в домашних условиях. Этот вариант должен быть особенно интересен представителям малого бизнеса, поскольку при относительно умеренных вложениях можно получить постоянный источник дохода с небольшим сроком окупаемости.

Различают два способа:

Традиционная технология изготовления, подразумевающая термическую обработку бетонной смеси в автоклавах под высоким давлением и при повышенной температуре. Получающиеся при этом способе газобетонные блоки имеют высокую прочность и большие сроки эксплуатации. Данный способ практически невозможно реализовать в домашних условиях из-за сложности технологии и высокой цены на оборудование.

Данная технология подразумевает твердение бетонной смеси и набор ею прочностных характеристик в естественных условиях без применения высокой температуры и влажности. Получающийся материал уступает по прочности и долговечности автоклавному , но для личных нужд и небольшого строительства вполне подходит. Изготовление газобетона в домашних условиях таким способом не требует больших затрат и доступно любому.

Для самостоятельного производства неавтоклавным способом понадобится минимум специального оборудования:

- Бетоносмеситель для качественного перемешивания компонентов и газообразователя.

- Формы для блоков. Предназначены для придания материалу правильных геометрических размеров.

- Металлические струны для срезания излишков с верха заполненных смесью форм.

Очевидно, что количество изготовленного материала будет небольшим, но для строительства небольшого объёма вполне достаточным. К тому же, стоимость самостоятельно полученного газобетона будет ниже, чем у покупного. При точном соблюдении технологии и применении качественных ингредиентов вполне возможно получить приемлемое качество с хорошими характеристиками.

В продаже имеются специальные установки (смесители), призванные самостоятельн изготавливать газобетон. Они автоматически дозируют компоненты и перемешивают их. Применение в значительной степени облегчает и упрощает процесс создания газоблоков. Мобильность газобетоносмесителей позволяет все делать прямо на месте строительства и снизить или даже избежать транспортных расходов.

Стоимость этих установок зависит от объёма смесителя и может варьироваться в пределах от 40 тысяч (за 250-литровый) до 80 тысяч рублей (за 500-литровый). Цена на газобетоносмесители до 1000 литров и более может достигать 100 тысяч рублей. Кроме цены, от объёма смесителя естественно зависит и количество выпускаемой продукции. Например, установка с на 500 литров способна в сутки выдать до 50 м 3 готовых газоблоков, 1500 литров – до 100 м 3 .

Технология производства

Весь процесс производства газоблоков неавтоклавным способом можно условно разделить на несколько этапов:

- Дозировка и смешивание сухих компонентов в определенных пропорциях.

- Добавление воды и тщательное замешивание смеси.

- Заполнение получившейся массой форм примерно на половину их размера.

- Выравнивание, первоначальная и окончательная выдержка для набора прочности.

[note]Важность второго этапа состоит в тщательном перемешивании для достижения однородности массы и равномерности распределения пор по всей массе.[/note]

На третьем этапе домашнее производство газобетонных блоков предусматривает заполнение специальных форм. Они заливаются примерно на половину по причине того, что реакция газообразования идёт несколько часов. За это время смесь может значительно увеличиться.

Спустя приблизительно шесть часов после заполнения контейнера срезают верхушки газобетонного блока, выступающие над верхом. Для этого применяется металлическая струна. Затем необходимо в течение приблизительно 12 часов выдержать газоблоки в формах и лучше это сделать в помещении или на крытой площадке. После предварительной выдержки их можно извлечь. Извлечённые блоки следует выдержать ещё около двух суток, чтобы материал успел набрать прочность, подходящую для складирования. Окончательный набор всех прочностных характеристик произойдёт спустя 28 суток.

Применение контейнеров сделает возможным получение продукта нестандартных геометрических размеров для индивидуальных условий строительства. Кроме того, изготовление этого стройматериала непосредственно на месте строительства сможет существенно его удешевить, благодаря отсутствию транспортных расходов.

Самостоятельное изготовление газобетона с применением простейшего оборудования обойдётся дешевле заводского (3 000 руб/м 3 ) примерно на 30%. Такое существенное снижение вполне объяснимо, если учесть, что основные затраты придутся на приобретение исходных компонентов. В то же время, отсутствие транспортных расходов (а перевозка на значительные расстояния весьма затратна) способно ещё более снизить себестоимость готового стройматериала.

Источник