- Автоклав для газобетона своими руками

- Подготовка сырья

- Созревание материала

- Резка массива и накопление

- Автоклавная обработка

- Разгрузка и упаковка

- Стоимость технологической линии

- Что собой представляют?

- Сильные и слабые стороны

- Что такое газобетон и каковы его характеристики

- Основные свойства и качества

- Виды материала и изделий из него

- Сильные стороны строений, возведенных из газобетона

- Недостатки изделий и варианты их устранения

- Заключение по теме

- Требования к цехам для создания газобетонных блоков

- Изготовление формы

- Как сделать газоблок в домашних условиях, пошаговая инструкция

- Изготовление форм

- Приготовление смеси для газобетона

- Заливка в формы

- Технология производства газобетона

- Виды линий по производству

- Электрический автоклав

- Автоматизированная линия по выпуску блоков из газобетона с использованием золы-уноса в качестве заполнителя, производительностью 30 м 3 /смену

- Характеристики линии

- Преимущества

- Сырьевые компоненты для производства газобетона

- КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Автоклав для газобетона своими руками

Схема производства включает несколько стадий, каждая из которых обслуживается соответствующим рабочим модулем:

- подготовка ингредиентом для смеси, дозирование, смешивание;

- заливка смеси, созревание;

- резка массива, распределение и накопление;

- автоклавная обработка;

- разгрузка и упаковка готового продукта.

Мощность и тип оборудования определяется масштабами производства. Но в любом случае свои качества газобетон может полностью реализовать только при изготовлении в промышленных условиях.

Подготовка сырья

- кварцевый песок – составляет около 70%;

- цемент;

- известь-кипелка;

- гипс;

- алюминиевая пудра;

- вода.

Соотношение ингредиентов может быть разным, поскольку выпускается несколько видов газобетона по составу и по свойствам. Каждый ингредиент проходит соответствующую обработку.

- Песок, как правило, хранящийся на складе, транспортируется фронтальным погрузчиком в бункер, откуда ленточным транспортером передается в шаровую мельницу. Здесь песок перемалывается вместе с гипсовым камнем. Стоимость шаровой мельницы зависит от мощности, объема и бренда — от 250 тыс. р. до 950 тыс. р.

- Полученный шлам передается в шламбассейн объемом в 80 куб. м, оснащенный одновальной мешалкой. Количество таких бассейнов зависит от масштаба производства.

- Дозирующая система, в память которой заложена рецептура газобетона, взвешивает ингредиенты и подает их в смеситель. На этом этапе контролируется температура и смеси, и ингредиентов. Стоимость одного автоматического дозатора – от 230 тыс. р.

- В усредняющий бак, в котором накапливается смесь перед подачей в смеситель, наосом подается водная алюминиевая суспензия (ее готовят из алюминиевой пудры). Это взрывоопасное вещество, поэтому в этом аппарате предусмотрены меры по взрывобезопасности. Можно использовать алюминиевую пасту, которая к взрывоопасным веществам не относится.

- Смешивают ингредиенты в скоростном смесители – 4 мин. Стоимость этого агрегата сильно зависит от объема и мощности – от 82500 до 230000 р.

Созревание материала

В отличие от пенобетона, пористость которого обеспечивает смешивание с готовой технологической пеной, здесь внутри смеси при смешивании и созревании происходит химическая реакция. Она характеризуется резким увеличением объема материала.

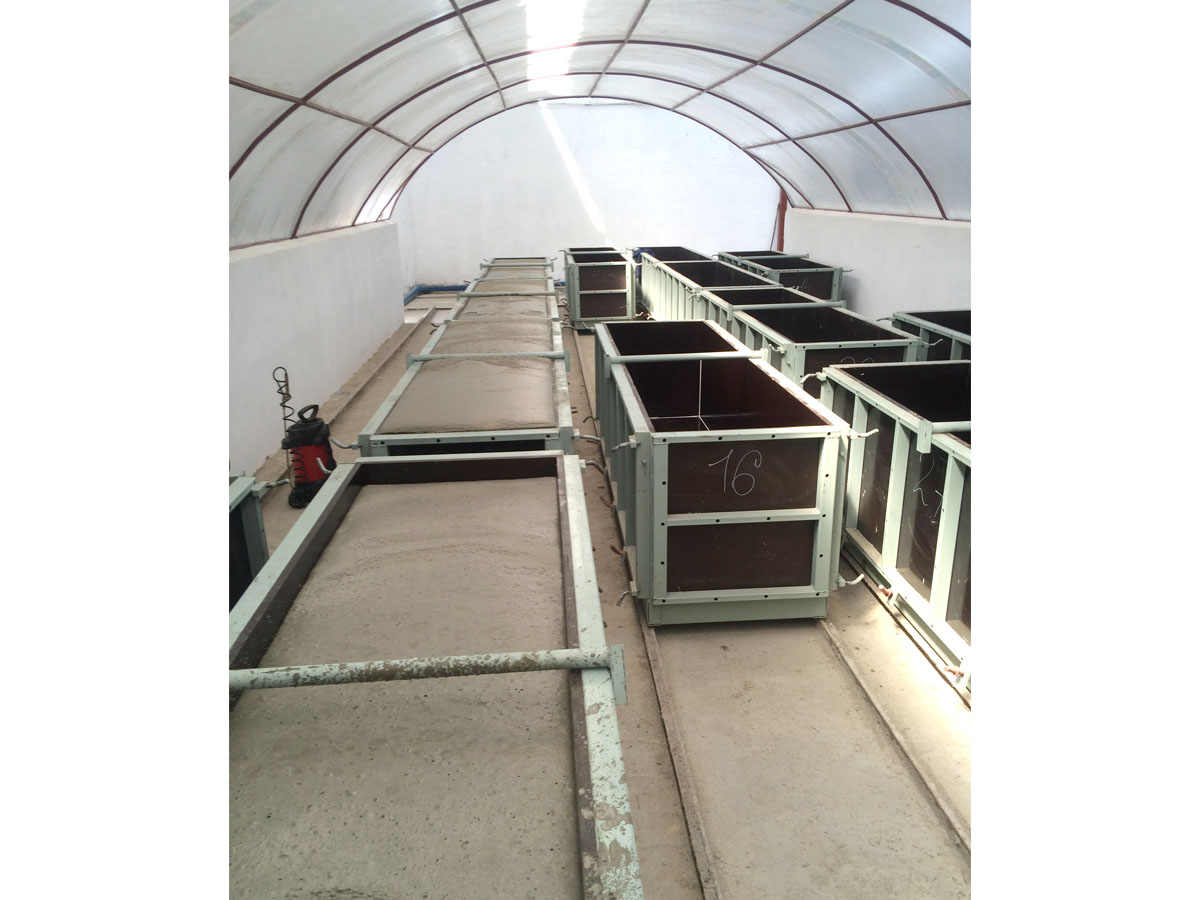

- Готовая смесь из смесителя заливается в стальные формы – 6160 мм *1580 мм* 690 мм, слоем не более 350 мм. Стоимость форм – от 22500 до 35000 р.

- Вспухание происходит за очень короткий промежуток времени. Равномерность распределения пор обеспечивает текущая реакция, но, кроме того, материал подвергается воздействию виброигл.

На этом участке газобетон находится около 150 мин, пока не набирает необходимой для дальнейшей распалубки и резки твердости.

Резка массива и накопление

Материал помещают на резательную тележку.

- С помощью устройства предварительной резки массив обрезается по длине, ширине и высоте. Инструментом могут выступать как струны, так и ножи. Режущими струнами производят выравнивание поверхности, если в этом есть нужда.

- С помощью устройства боковой обработки в массиве вырезают профиль.

- Горизонтальный аппарат – только струны, режет массив горизонтальными слоями.

- Затем материал переходит на вторую резательную тележку, где автоматом поперечной резки производит резку по высоте. Стоимость таких аппаратов начинается от 450 тыс. р.

Все обрезки сбрасываются в шлам-канал, который периодически промывается водой.

Автоклавная обработка

Накопленные готовые блоки загружают в автоклав. Как правило, материал пребывает здесь около 12 часов. Из них 1,5 часа занимает подъем давления и температуры и 1,5–2 часа – поэтапное снижение давления.

Время обработки зависит от типа материала: состава, плотности и так далее. Однако если газобетон, в основе которого использовался портландцемент, может достигнуть проектной прочности и без автоклавной обработки, то в случае с газосиликатными блоками этот этап является абсолютно обязательным. Стоимость автоклава – от 290 тыс. р. до 4 млн. р.

Разгрузка и упаковка

- Из автоклава массив на специальной решетке выгружается на линию разгрузки. Краном, массив снимается с решетки и переносится на деревянные поддоны. Может использоваться механическое разделительное устройство.

- Решетки автоматически промываются, смазываются и возвращаются на стол кантования.

- Поддоны с газобетонными блоками упаковываются в термоусадочную пленку и перевозятся в склад хранения.

Далее поговорим про цены на оборудование для производства газобетона.

Стоимость технологической линии

Производство такого рода предлагается в виде готовой технологической линии разной степени сложности и мощности. Стоимость, соответственно, тоже будет разной.

- Так, линия с производительностью в 10 куб. м. в сутки неавтоклавного газобетона стоит всего 125 300 р.

- Такое же производство неавтоклавного газобетона, но с производительностью до 32 куб. м оценивается 755 000 р.

- Линия по изготовлению автоклавного газобетона ощутима дороже и стоит не менее 7 500 000 р.

Что собой представляют?

Востребованный в современное время строительный материал — газобетон нашел широкое применение при сооружении различных зданий. Изначально его изготавливали исключительно в заводских условиях, но позже опытные застройщики стали осуществлять производство газобетона собственноручно. Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сильные и слабые стороны

Этот стройматериал имеет немалое количество преимуществ, которые значительно преобладают над недостатками. А считают плюсами газобетонных блоков следующее:

- Высокая прочность.

- Легкий вес.

- Отличные теплоизоляционные свойства. Здания из этого материала не требуют дополнительного использования теплоизоляционных средств, что существенно сэкономит бюджет.

- Поглощает уровень шума, проникающий извне.

- Универсальность.

- Влагостойкость и морозостойкость.

- Безопасность. Имея натуральный состав, является безопасным для здоровья человека.

Из недостатков выделяют повышенную хрупкость, теплопроводность и способность чрезмерно поглощать влагу. Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

- Автоклавный. Газобетон изготавливается путем термической обработки стройматериала под давлением в специальных печах, которые носят название автоклав.

- Неавтоклавный. Газобетонные блоки твердеют и прочнеют в естественных условиях.

На дому удастся изготовить только неавтоклавный стройматериал, но при правильном соблюдении технологического процесса блоки выйдут не менее прочными и качественными.

Что такое газобетон и каковы его характеристики

Перед тем как разбираться, как производят газобетон в домашних условиях, предварительно следует рассмотреть, что представляет собой данный материал. Какими качествами он обладает и стоит ли вообще останавливать свой выбор именно на нем?

Основные свойства и качества

Газобетон, в соответствии с ГОСТ, должен обладать рядом характеристик, показатели которых строго ограничены. Давайте рассмотрим их, и проанализируем: насколько они важны и практичны для будущего строения. Воспользуемся таблицей.

Физико-механические и технические свойства газобетона:

| Наименование показателя | Значение в соответствии с ГОСТ |

| Теплопроводность | От 0,09 до 0,38 |

| Морозостойкость | От 15 до 35 циклов – для неавтоклавного газобетона, от 35 до 150циклов – для автоклавного газобетона |

| Плотность | Д300-Д1200 |

| Марка прочности | От В1,5- для неавтоклавного газобетона, от 2,5 – для автоклавного |

| Паропроницание | В среднем – 0,2 |

| Усадка | От 0,3 мм/ м2 |

Для начала, давайте обратим внимание на показатель теплопроводности. В соответствии с технической документацией, он варьируется от 0,09 до 0,38. Но, на практике, в условиях эксплуатации, числовое его значение будет выше, так как вышеуказанное характерно для изделий в сухом состоянии.

- Отпускная влажность газобетона варьируется в пределах 25-30%.

- Морозостойкость указывает на то, какое количество циклов замораживания и оттаивания может выдержать изделия. Некоторые производители утверждают, что данный показатель для газобетона может достигать 150, а срок службы – до 200 лет.

- Плотность может быть различной, она зависит от пористости блока и некоторых других факторов. Этот показатель определяет сферу применения материала, подробнее о ней мы поговорим позже.

- Паропроницание – способность материала к парообмену. Например, если влажность – повышенная, газобетон способен ее впитывать, а при чрезмерной сухости воздуха, ее – отдавать. Благодаря этому качеству, в помещении будет устанавливаться наиболее благоприятный микроклимат.

- Усадка – достаточно неприятное явление. Однако показатель в 0,3 мм/м2 не так уж велик. Появление трещин при усадке – распространенное явление.

Виды материала и изделий из него

Теперь давайте рассмотрим, какие виды материала бывают, и какие изделия можно получить, затеяв производство газобетона в домашних условиях.

В зависимости от плотности, газобетон бывает:

Первый вариант характеризуется плотностью в 300-400. Он легкий, обладает минимальным коэффициентом теплопроводности. И даже название за себя говорит: такой газобетон используется в качестве теплоизоляционного материала.

Конструкционно-теплоизоляционный- наиболее популярный вид. Плотность его варьируется в пределах от 400 до 900. Используется он при возведении стен и перегородок.

Конструкционный – наиболее прочный вид. Плотность его составляет 1000-1200. Однако коэффициент теплопроводности – также велик, что предусматривает дополнительное утепление материала. Изделия могут выдержать серьезные нагрузки, используются при возведении зданий, высотой до 12-15 метров.

Вывод напрашивается сам собой: чем выше плотность, тем выше и коэффициент теплопроводности. Давайте рассмотрим при помощи таблицы, как взаимно изменяются данные показатели.

Зависимость плотности и теплопроводности газобетона:

| Вид газобетона | Плотность | Теплопроводность в сухом состоянии |

| Теплоизоляционный | Д300 | 0,09 |

| Д400 | 0,11-0,12 | |

| Конструкционно-теплоизоляционный | Д500 | 0,12-0,13 |

| Д600 | 0,13-0,14 | |

| Д700 | 0,15-0,18 | |

| Д800 | 0,18-0,21 | |

| Д900 | 0,20-0,24 | |

| Конструкционный | Д1000 | 0,23-0,29 |

| Д1100 | 0,29-0,34 | |

| Д1200 | 0,29-0,38 |

Однако, это – не единственная классификация. В соответствии со способом твердения, газобетон бывает автоклавный и неавтоклавный.

Автоклавный газобетон, или газобетон синтезного твердения, отличается тем, что на последнем этапе производства изделия обрабатываются в специальных машинах – автоклавах под действием высокого давления и температуры.

Неавтоклавный газобетон, или газобетон гидратационного твердения достигает технической зрелости в естественных условиях. Иногда его немного подогревают до невысокой температуры, не превышающей 100 градусов с целью ускорения процесса.

Обратите внимание! Блоки автоклавного твердения могут изготавливаться только в заводских условиях.

ГОСТ 21520-89 Блоки из ячеистых бетонов стеновые. Технические условия предусматривает разделение изделий в соответствии с их геометрией.

В зависимости от категории точности, выделяют газоблоки:

- Первой категории точности. Допустимые отклонения по размеру у таких блоков должны быть не более 1,5 мм, по диагонали – не более 2-х. Укладывают изделия на клей.

- Второй категории точности. Для таких изделий установлены более существенные отклонения: до 3-х мм – по размеру, до 4-х – до диагонали. Допускается также сколы на углах. Укладку производят как при помощи клея, так и раствора.

- Третьей категории точности. Подобные изделия укладываются на раствор, что несомненно приведет к увеличению мостиков холода. В следствие этого, такие газоблоки обычно используют при возведении хозяйственных построек в виде гаража или сарая. Допустимые отклонения: до 5 мм – по размеру, до 10 мм – сколы на углах (не более двух на одном изделии).

Также газобетон разделяют в зависимости от типа вяжущего компонента:

- На цементе;

- На золе;

- На шлаке;

- На смешанном вяжущем;

- На известковом вяжущем.

Тип кремнеземистого компонента определяет наличие в составе:

- Кварцевого песка;

- Золы;

- Иных вторичных продуктов промышленности.

Сильные стороны строений, возведенных из газобетона

Газобетон не является универсальным материалом в силу наличия положительных и отрицательных сторон.

Давайте их рассмотрим и начнем, пожалуй, с плюсов:

- Изделия достаточно легкие. Это значительно уменьшит нагрузку на основание здания.

- Газоблоки обладают крупными размерами, что несомненно ускорит процесс возведения стен.

- Изделия производятся, в основном, при помощи смеси извести, цемента, воды, песка и алюминиевой пудры. Они не имеют в своем составе вредных и ядовитых веществ. Это указывает на экологичность материала.

- Огнестойкость. Газобетон не горит и не вступает во взаимодействие с огнем. Более того, изделия способны находиться под воздействием высокой температуры до 2-х часов.

- Материал прост в обращении. Его легко распилить, шлифовать и резать. При этом не нужно использовать какое-либо узкоспециализированное оборудование. Вполне подойдет простая ножовка или пила.

- Высокие показатель морозостойкости – значительный плюс.

- Материал имеет способность к паропроницанию, что, в свою очередь, предоставляет возможность к установлению оптимального микроклимата.

- Звукоизоляционные характеристики – также на высоте. Это позволит оградить находящихся в помещении от посторонних шумов из вне.

- Соотношение показателей прочности и теплопроводности – оптимальные. В этом отношении газобетон занимает высокие позиции среди материалов, предназначенных для возведения стен.

- Вариативность внутренней и внешней отделки. Облицевать здание можно практически любыми материалами, главное при этом соблюдать технологию.

- Большой выбор производителей и размеров, также можно отнести к плюсам.

Как видно, вышеуказанных характеристик вполне достаточно для возведения практичного строения с высокими эксплуатационными показателями.

Недостатки изделий и варианты их устранения

Основным недостатком газобетона является его гигроскопичность. Дело в том, что материал обладает открытой структурой пор, что еще больше усиливает уровень влагопоглощения. Числовой показатель его достигает 25%.

В период преобладания отрицательной температуры в холодное время года, накопленная влага может кристаллизироваться и начать разрушать изделия изнутри.

Данная проблема решаема. Оградить изделия от пагубного воздействия влаги можно при помощи отделки. Причем облицовка фасада и отделка здания изнутри должна сочетаться между собой технически, с целью предотвращения попадания влаги на поверхность стены.

Варианты могут быть следующими:

- Если фасад выполнен без использования вентиляции, то внутренняя отделка должна быть герметичной. Например, облицовка кирпичом может сочетаться с отделкой плиткой внутри.

- При устройстве вентилируемого фасада, наличие герметичной отделки не обязательно, так как выход конденсату будет обеспечен.

Более незначительными минусами газобетона являются:

- Необходимость приобретения специального крепежа для фиксации элементов, а, при желании закрепить особо тяжелые предметы – необходимость планирования узлов и их укрепления. Это касается, например, радиаторов или иных изделий, имеющих большой уровень вырыва.

- Хрупкость изделий. Особенно это заметно при транспортировке и проведении работ. Может появиться определенное количество блоков со сколами и трещинами.

- Усадка. Газоблокам это свойственно. Нередки случаи появления трещин на готовых стенах.

И данные минусы также можно частично нивелировать. Например, чтобы трещины не испортили внешний вид строения, и была возможность их подкорректировать, не стоит спешить с отделкой. Дайте возможность строению немного устояться.

При этом стоит соблюдать сезонность проведения работ. Так как оставлять газобетонные стены незащищенными на долгое время также не рекомендуется.

Заключение по теме

Как сделать газоблоки в домашних условиях? Возможен ли такой вариант? Из чего их делать? Ведь нужна особая аппаратура и оборудование для изготовления газобетона в домашних условиях. Построить стены домов можно с гораздо меньшими затратами, если сделать газоблоки самостоятельно. Специального оборудования требуют лишь строительные материалы автоклавного способа изготовления. Таким способом делают материалы из бетона на производстве. Дома можно готовить блоки только неавтоклавным способом. Для этого нужен качественный портландцемент, песок с минимальными примесями глины, известь, вода, алюминиевая пудра и некоторые другие вещества для изменения характеристик готового изделия.

Смесь хорошо перемешивается и заливается в формы, которые тоже можно изготавливать своими руками. Через 2 часа верхушки блоков срезаются металлической струной, сами блоки вынимаются и раскладываются для сушки. Окончательная сушка длится 4 недели. К этому времени блоки приобретают настоящую прочность. Для производства газобетона на 1 м³ блоков требуется 90 кг цемента, 300 л воды, 0,5 кг алюминиевой пудры, 35 кг извести и 375 кг песка. Это приблизительный состав.

Газобетонные блоки — материал для строительства стен. Он обладает высоким качеством и прочностью. Широко применяется в малоэтажном строительстве. Для возведения собственного дома вполне возможно сделать блоки своими руками.

Требования к цехам для создания газобетонных блоков

Для хранения цемента и извести используются силосные складские помещения, а алюминиевая пудра должна находиться в металлических бочках по 200 л. Готовая продукция хранится в закрытых, хорошо вентилируемых помещениях, чтобы влага и сырость не разрушала изделия.

Производственный цех проектируется согласно нормам:

В них прописываются правила:

- микроклимата;

- вентиляции;

- отопления;

- кондиционирования;

- санитарной;

- пожарной;

- взрывной;

- экологической безопасности.

Посторонние лица не должны находиться на территории производства, а все работники во избежание получения травм головы обязаны ходить в касках. К работе допускаются только лица, сдавшие экзамен по охране труда и знаниям производственного дела.

Все операции, связанные с погрузкой и транспортировкой материалов, должны быть автоматизированы. Пульты управления должны располагаться в отдельно изолированных кабинах. Элементы оборудования, которые движутся и вращаются, обязательно должны быть ограждены.

Изготовление формы

Виды газобетонных блоков.

Для того чтобы решить вопрос о том, как сделать газобетон, надо обеспечить изготовление формы для заливки бетонной смеси. Такие формы могут быть двух типов. Первый тип (наиболее простой) представляет собой прямоугольный короб с высотой, равной высоте блока. Площадь короба должна вмещать объем массы, из которого можно сделать несколько (4-9 штук) газобетонных элементов. Если запланирован значительный объем изготовления газоблоков, то форму лучше сделать из стальной полосы толщиной в 4-5 мм. Конструкция должна быть разборной, чтобы облегчить выемку бетонной заготовки. Сверху надо предусмотреть съемную крышку. Целесообразно предусмотреть ее крепление к бортам короба с помощью болтов (винтов) или других зажимов. Упрощенный вариант формы можно сделать из дерева. Для бортов короба следует использовать доску толщиной в 30-40 мм.

Второй тип формы представляет собой решетчатую систему. В такой конструкции полость короба разделена перегородками на ячейки, в которых формируется по одному газоблоку. Такая форма тоже может быть изготовлена из стальной полосы или дерева. Для внутренних перегородок может использоваться фанера толщиной в 12-15 мм.

Как сделать газоблок в домашних условиях, пошаговая инструкция

Чтобы разобраться, как самостоятельно сделать газобетон дома, необходимо следовать ниже представленной инструкции.

Изготовление форм

Формы для заливки смеси можно приобрести в строительном магазине или сделать их самостоятельно. В домашних условиях форму изготавливают из деревянных досок, которые необходимо заранее хорошо обстругать с одной стороны, непосредственно соприкасающейся с газобетонным составом. Из дерева собирается форма по типу пенала, внутри которого вставляются перегородки по всей его длине. Для крепления перегородок внутри пенала заранее делаются пропилы. Перегородки можно соорудить с помощью фанеры, не поглощающей влагу. Для ускорения процесса изготовления блоков, нужно сделать несколько таких форм.

Чтобы жидкий состав не прилипал к стенкам ячеек, их следует обработать смесью машинного масла с водой. Делать это необходимо каждый раз перед новой заливкой смеси.

Приготовление смеси для газобетона

Изготовление смеси – самый сложный этап. Качество готовых блоков зависит от характеристик исходных компонентов. Идеальный рецепт состава каждый находит самостоятельно, приобретая опыт со временем. В качестве примера можно привести такую пропорцию компонентов:

- цемент – 100 кг,

- песок – 170 кг,

- вода – 60 л,

- алюминиевая пудра – 0,5 кг.

Сначала смешивается цемент с песком, затем добавляется вода и остальные компоненты. Материал должен высыпаться понемногу, смешиваться с несколькими литрами воды и тщательно перемешиваться в течение 5-7 минут.

Заливка в формы

После подготовки смеси следует её заливка в формы. Жидкий состав заливают в ячейки только наполовину их высоты. Затем в течение 6-8 минут происходит химическая реакция, и смесь начинает увеличиваться в объеме. Спустя немного времени, она оседает.

Медной струной срезаются излишки и неровности сверху ячеек. Для отвердевания материала, состав выдерживают в формах 24 часа. Для сокращения времени застывания в раствор на этапе замешивания можно добавить сульфат натрия (не более 0,5 кг). Затем блоки извлекают и оставляют до полного затвердевания на срок не меньше 4 недель.

Вынутые блоки должны быть помещены на ровную горизонтальную поверхность в помещение без сквозняков и повышенной влажности.

Технология производства газобетона

Сначала готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Затем смесь помещается в емкость, где происходит процесс вспучивания, в результате которого внутри бетона появляются пустоты. Эти пузырьки воздуха сообщают газобетону его свойства. Застывший блок извлекается из формы и нарезается по размеру. Таким образом получают газоблоки заданной формы.

Выделяют два способа производства газобетонных блоков:

Чтобы придать газобетону прочность, блоки обдаются водяным паром в автоклаве и помещаются до полного высыхания в сушильные камеры. Так получают автоклавный газобетон. После такой обработки блоки имеет более постоянные характеристики.

Неавтоклавный газобетон дешевле. Производят путем увлажнения и сушки в естественных условиях.

Кстати, формирование газоблоков из уже застывшей массы является ключевым отличием газобетона от пенобетона. Этот же факт вызывает наиболее ожесточенные споры среди потребителей, ведь поры материала, при таком способе обработки остаются открытыми.

Виды линий по производству

Строительный материал газобетон набирает все большую популярность на территории России. Его преимущества неоспоримы.

Вот некоторые из них:

- легкий вес;

- высокая удельная прочность;

- простота работы с материалом;

- невысокая цена;

- приемлемая прочность;

- высокая теплоизоляция.

Именно по причине большой популярности газобетона, появилось много предприятий по выпуску линий для производства этого строительного материала. Рассмотрим, какие бывают основные виды линий по производству газобетона.

Условно все виды линий можно поделить на три группы:

- Конвейерная линия. Как правило, принцип работы конвейера с максимальной автоматизацией применяется на крупных промышленных предприятиях. В случае газобетона это большие предприятия, выпускающие существенные (до 1000м 3 ) объемы газобетона.

- Стационарная линия. Второй по масштабу вид производства после конвейерной линии. Здесь оборудование не расположено по принципу конвейера, поэтому отсутствует возможность в автоматическом режиме передавать продукт производства с одного участка на другой. В связи с малой автоматизацией, требует большего числа работников ручного труда.

- Мобильная линия, или по-другому мини установка. Характеризуется высокой мобильностью, невысокой стоимостью, дешевизной использования и практически полным отсутствием автоматизации. Практически все виды операций на таком оборудовании проводятся вручную.

Более подробно каждый тип производственных линий мы рассмотрим ниже. Для работы любого из этих аппаратов необходимо в принципе одинаковое оборудование. Различается оно только ценой, объемом производства, уровнем автоматизации и некоторыми другими параметрами. При этом основной функционал необходимого оборудования везде одинаков.

Электрический автоклав

Домашний автоклав из баллона может быть электрическим. ТЭНы, врезанные в нижнюю часть корпуса позволяют автоклавировать независимо от газификации населенного пункта.

Конечно, электрические стерилизаторы потребляют но их проще автоматизировать при помощи простейших китайских терморегуляторов, стоимость которых не превышает 300 руб.

Автоматизация автоклава позволяет оптимизировать процедуру производства домашних консервов — можно составить режимную карту и производить консервы по строгой программе.

Автоклав с электронагревателями можно поставить на газовую плиту, примус и даже костер. А вот обычный автоклав включить в розетку не получится.

Автоматизированная линия по выпуску блоков из газобетона с использованием золы-уноса в качестве заполнителя, производительностью 30 м 3 /смену

Характеристики линии

Преимущества

В производственных линиях применяются электронные системы управления подачей и дозированием сырьевых материалов на смесительном участке. В системах управления предусмотрены функции учета и контроля сырьевых материалов. Работой смесительного участка управляет один оператор. На участке распиловки массива, работой резательного комплекса управляет также один оператор. Процесс распалубки форм и укладки блоков на палеты автоматизирован.

Расходные материалы подаются в весовой дозатор с тензодатчиками и весовым контроллером, что позволяет добиться точного взвешивания.

Обеспечивается автоматизированной системой подачи и дозирования сырьевых материалов, а также скоростью загрузки смесителя . Высокая скорость распиловки массива на блоки заданных размеров обеспечивается высокопроизводительным резательным комплексом.

Высокое качество продукции обеспечивается системой автоматизации технологических процессов, гарантирующей высокую точность дозирования компонентов, однородность и стабильность состава смеси, обеспечивающей получение качественной и конкурентоспособной продукции.

Сырьевые компоненты для производства газобетона

- Вяжущее.В качестве вяжущего для изготовления изделий из газобетона используется портландцемент ПЦ-500 Д0, ПЦ-400 Д20 по ГОСТ 30515, и ГОСТ 10178.

- Кремнеземистый компонент.В качестве кремнеземистого компонента используется зола-уноса ТЭЦ, содержащая SiO2 не менее 45%, CaO не более 10%, R2O не более 3%, SO3 не более 3%.

- Вода затворения.Используется вода, удовлетворяющая требованиям ГОСТ 23732

- Смазка для форм.В качестве смазки для форм используется смазка для форм СДФ, либо другие антиадгезионные составы, обеспечивающие качественную распалубку форм.

- Армирующие добавки.В качестве армирующей добавки используется фиброволокно полипропиленовое, длиной 12 мм.

- Модифицирующие добавки.По ГОСТ 24211

- Газообразующие добавки.В качестве газообразующей добавки используется алюминиевая пудра или паста на основе алюминиевой пудры.

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Приготовление газобетонной смеси

Заливка воды в смеситель

Дозирование воды осуществляется с помощью электронного дозатора воды. Оператор смесительного участка вводит на пульте управления необходимое количество воды и запускает цикл загрузки газобетоносмесителя.

Загрузка смесителя сырьевыми компонентами

При помощи весового контроллера осуществляется процесс загрузки весового дозатора сырьевыми материалами (цемент, зола-уноса) и процесс загрузки добавок в дозатор химических добавок. Загрузка сырьевых материалов и добавок производится шнековыми транспортерами. Далее происходит выгрузка цемента и золы-уноса из дозатора в смеситель, раствор перемешивается в течение 2-3 минут до однородного состояния. После завершения приготовления раствора, производится выгрузка добавок в смеситель, после чего газобетонная смесь перемешивается 1-2 минуты.

Оператор в режиме реального времени отслеживает все процессы работы смесительного участка. В случае необходимости, оператор может скорректировать или изменить текущую рецептуру, время перемешивания и другие технологические параметры на панели пульта управления.

Оборудование может работать как в автоматическом так и в ручном режимах.

2. Формование массива

Готовая газобетонная смесь через заслонку смесителя выгружается в форму объемом 0,85 м 3 . Заполнение формы смесью происходит в один приём. Форма состоит из основания и съемных, взаимозаменяемых бортов. Перед заливкой форма смазывается и транспортируется к смесительному участку, где производится заливка.

3. Выдержка газобетонного массива

После заливки, форма по рельсовому пути перемещается на участок выдержки (в камеру термической обработки), на котором происходит набор массивом распалубочной прочности. Заказчику рекомендуется изготовить герметичные туннельные камеры с тепловой изоляцией всех поверхностей. Температура в камере должна составлять +30-40 о С. Время набора распалубочной прочности может составлять от 3 до 5 часов и зависит от плотности газобетона, активности цемента, характеристик кремнеземистого компонента, температуры и т. д.

4. Распалубка форм и распиловка массива

После набора массивом необходимой прочности, форма с массивом по рельсам подается к комплексу распалубки, основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, снимаются и поднимаются четыре борта формы. После распалубки, основание формы с массивом перемещается на участок распиловки. Освободившиеся борта устанавливаются на свободное основание, находящееся на соседнем рельсовом пути. Собранная форма отправляется на участок заливки. Распиловка массива на блоки заданных размеров осуществляется с помощью автоматизированного резательного комплекса АРК-003. Основание формы с массивом фиксируется захватом на рельсовом пути в зоне работы комплекса, после чего оператор запускает резательный комплекс. Перемещаясь по направляющим, комплекс осуществляет распиловку массива в вертикальной плоскости и торцует массив с обеих сторон. После завершения распиловки по вертикали, комплексом производится распиловка массива в горизонтальной плоскости на блоки заданных размеров, при этом срезается горбушка. При необходимости, комплекс осуществляет подрезку донного слоя.

5. Укладка блоков на палеты, упаковка и складирование

Основание формы с распиленным массивом подается к комплексу укладки блоков на палету. Основание формы фиксируется на рельсовом пути. Далее, при помощи захвата, на палету перемещается половина распиленного массива. Для заполнения палеты, восемь блоков докладываются вручную. Затем на палету перемещается вторая часть массива и также докладывается восемь блоков (в зависимости от размеров). Палета с блоками обтягивается стрейч пленкой.

6. Тепловлажностная обработка блоков (ТВО)

В зависимости от климатической зоны и вида производимого материала, блоки, упакованные на палеты, могут набирать марочную прочность на складе готовой продукции, либо в процессе дополнительной тепловлажностной обработки. Тепловлажностная обработка блоков необходима для ускоренного набора блоками прочности. Режим тепловлажностной обработки подразумевает выдержку блоков в камере в течение 12-15 часов при температуре +60-80 о С. Режим ТВО также зависит от плотности материала, активности цемента и определяется заказчиком на каждый конкретный вид выпускаемой продукции.

7. Переработка отходов, образующихся при распиловке

В процессе распиловки, массив торцуется с двух сторон и срезается горбушка. Перспективным решением использования обрезков газобетона является применение дробилки отходов «ДГ-1». Дробилка позволяет измельчать обрезки газобетона до фракции 0-30 мм. Образующийся после дробления материал, возможно использовать в качестве насыпного утеплителя для теплоизоляции кровель, чердаков, пола и т.д. Использование дробилки позволяет сделать производство газобетона практически безотходным.

Источник