- Самодельный аппарат для точечной сварки

- Где применяется точечная контактная сварка

- Конструкция аппарата и необходимые детали

- Общие принципы работы

- Как сделать электроды

- Сборка аппарата из микроволновки

- Перечень необходимых инструментов

- Переделка деталей от СВЧ

- Схема самодельного устройства

- Сборка аппарата

- Тест работоспособности

- Контактник из сварочного трансформатора

- Разработка чертежа

- Перечень деталей и расходников

- Процесс создания аппарата

- Эксплуатация точечной сварки

- Клещи для контактной сварки своими руками

- Использование точечной сварки на литиевых аккумуляторах

- Треш проект – точечная сварка

- Этап первый – сбор информации и формулирование требований.

- Этап второй – сборка.

- Этап 3 – система управления.

Самодельный аппарат для точечной сварки

Контактную сварку давно используют во всех отраслях промышленности. Не менее популярной эта технология является среди домашних мастеров. Собрать аппарат для точечной сварки своими руками достаточно сложно, однако такой подход помогает снизить затраты на покупку оборудования.

Где применяется точечная контактная сварка

Технология подразумевает соединение заготовок или приваривания отдельных деталей к металлоконструкциям без создания электрической дуги.

Метод применяется в следующих условиях:

- На производственных предприятиях. Точечная сварка используется при изготовлении и ремонте автомобилей, самолетов, сложных технических средств. Метод помогает создавать прочные долговечные соединения, не имеющие признаков деформации или иных дефектов.

- В домашних условиях. Для выполнения простых сварочных операций подойдет изготовленный своими руками аппарат. Он поможет приварить элементы забора или трубопровода, отремонтировать машину или мотоцикл.

Конструкция аппарата и необходимые детали

Любой сварочный агрегат контактного типа состоит из 2 узлов:

- блока питания (трансформатора);

- прижимных клещей.

Правильное соотношение обмоток позволяет генерировать ток, силы которого достаточно для плавления металла. Конструкция клещей включает графитовые или медные контакты, устанавливаемые на разные рычаги, фиксирующие механизм.

Существуют следующие типы прижимов:

- Механические. Включают мощную пружину и рычаг. Для сжатия металлов применяется мышечная сила сварщика. Прижимы такого типа устанавливают в бытовые аппараты, используемые для простых операций.

- Пневматические. Устанавливаются в портативные ручные аппараты. Настраиваются путем изменения давления в воздушном канале. Недостатком считают низкую производительность, невозможность регулировки параметров функционирования во время сварки.

- Гидравлические. Прижимы также отличаются небольшой скоростью работы, однако набор настроек у них шире, чем у предыдущего типа.

- Электромагнитные. Отличаются самой высокой производительностью, устанавливаются как в ручные, так и в стационарные агрегаты. Электромагнитные прижимы позволяют регулировать силу сжатия деталей при сварке. Это снижает вероятность возникновения непроваров и наплывов металла.

Иногда конструкцию усложняют, добавляя системы жидкостного охлаждения, управления параметрами тока, автоматического перемещения электродов.

При сборке самодельного аппарата для точечной сварки мастеру потребуются следующие детали и материалы:

- доработанный трансформатор от старой микроволновой печи или автомобильного аккумулятора;

- толстый медный провод или жгут кабелей небольшого сечения;

- рычаги, используемые для сборки зажимов;

- основание для установки блоков агрегата;

- прижимные струбцины;

- провода;

- изоляционные материалы;

- медные электроды, необходимые для выполнения сварки;

- клавиша управления.

Общие принципы работы

Алгоритм действий по сборке сварочного агрегата включает следующие этапы:

- Изъятие трансформатора. Деталь берут из старой СВЧ-печи. Она нужна не полностью, для изготовления аппарата потребуются первичная обмотка и магнитопровод. Остальные детали аккуратно удаляют за ненадобностью.

- Формирование новой вторичной обмотки. Для этого используют медный кабель сечением не менее 100 мм². Прочную резиновую изоляцию заменяют текстильной. Для создания мощного сварочного аппарата применяют 2 трансформатора с общей обмоткой.

- Установка управляющего блока, обеспечивающего бесперебойное течение процесса сварки контактным методом.

- Изготовление и подключение электродов, тип и диаметр которых выбирают с учетом свойств свариваемых металлов.

- Сборка корпуса. Основные блоки аппарата должны быть надежно защищены от внешних воздействий. На этом этапе можно использовать корпус от старой микроволновой печи или собрать конструкцию самостоятельно из листов металла.

Как сделать электроды

При изготовлении этих элементов учитывают следующие моменты:

- Диаметр электрода должен соответствовать сечению провода, к которому он подключается. В качестве стержней можно использовать медные прутки. Электроды для маломощных сварочных агрегатов изготавливают из жал паяльников.

- В процессе сварки электроды быстро изнашиваются. Для восстановления их рабочих параметров концы подтачивают. Со временем электроды заменяют новыми.

- Провод для подключения сварочного стержня должен иметь небольшую длину. В противном случае часть мощности прибора будет утрачена. Сила тока снижается и при наличии большого количества соединений в цепи электрод-трансформатор.

- На провода, к которым подключаются стержни, рекомендуют напаивать медные наконечники. Это повышает коэффициент полезного действия оборудования. Т. к. электроды являются съемными, места соединения с наконечниками не запаивают.

Сборка аппарата из микроволновки

Изготавливаемый таким способом аппарат позволяет вести сварку переменным током с нерегулируемой силой.

Перечень необходимых инструментов

Для создания самодельного аппарата из микроволновой печи потребуются следующие приспособления:

- набор отверток;

- наждачная бумага;

- медные прутки;

- молоток;

- зубило;

- нож.

Переделка деталей от СВЧ

После извлечения трансформатора из печи выполняют следующие действия:

- Удаляют вторичную обмотку, используя ножовку или стамеску. Демонтаж выполняют аккуратно, стараясь не повредить подлежащий слой. Пространство между обмотками желательно заполнить гофрокартоном.

- Снимают металлические шунты, ограничивающие силу тока.

- Формируют вторичную обмотку. На этом этапе потребуется провод КГ 1х35. Он выдерживает длительное воздействие высокого напряжения и силы тока до 1200 А. Внешнюю резиновую изоляцию с кабеля снимают.

- Сердечник оклеивают скотчем, облегчающим скольжение провода при намотке. Кабель укладывают 3 плотными витками. Для обмотки допускается применение многожильного мягкого провода. Общий диаметр жил должен составлять не менее 1 см.

После переделки трансформатор должен иметь напряжение холостого хода не более 3В, силу тока не менее 800 А.

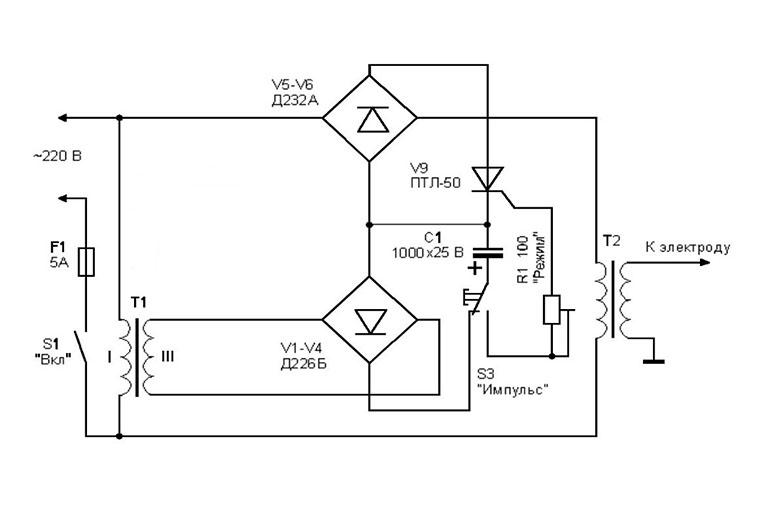

Схема самодельного устройства

Создание электрической цепи сварочного аппарата не вызывает затруднений. Электрод мягким кабелем соединяют с вторичной обмоткой трансформатора. В схему включают тиристоры, выпрямительные мосты. Один конец прижимного пистолета соединяют с вторичной обмоткой, другой – надежно фиксируют на аппарате.

Принцип действия электрической цепи агрегата таков:

- Однофазный или трехфазный ток подается на прижимной механизм.

- При нажатии кнопки на рукоятке пистолета открывается тиристор.

- Конденсатор заряжается от трансформатора. Тиристор закрывается, срабатывает прижимной механизм. Последний функционирует до разряда конденсатора. Повторное нажатие кнопки способствует подачи нового импульса. Время сохранения заряда конденсатора задается переменным резистором.

Сборка аппарата

Для создания рабочей части аппарата выполняют следующие действия:

- Собирают основу из нижней части корпуса микроволновой печи. На ней закрепляют один конец металлического профиля или деревянного бруса. Для этого используют саморезы, обеспечивающие прочную фиксацию. Ко второму краю профиля подсоединяют сварочный электрод с кабелем, подключенным к трансформатору. Провод наматывают на штангу, что предотвращает его повреждение.

- Обустраивают подвижную часть аппарата, имеющую вид рычага. В качестве оси используют длинный гвоздь. Создаваемые из профилей или брусков боковые стойки крепятся саморезами. Между ними и основанием рычага не должно оставаться расстояние. В противном случае точность воздействия аппарата снижается.

Тест работоспособности

После всех монтажно-сборочных работ аппарат проверяют следующими способами:

- Замеряют основные рабочие параметры агрегата. Для этого используют осциллограф. Сила импульса тока должна составлять около 800 А.

- Применяют собранное устройство на практике. Для этого создают пробный шов. После завершения работы замеряют температуру трансформатора. Если она является слишком высокой, схема собрана неправильно. Когда показатель находится в пределах нормы, делают еще 2 пробных шва.

Контактник из сварочного трансформатора

Такое оборудование можно превратить в полноценное средство контактной сварки. Единственным недостатком является невозможность управления силой тока.

Разработка чертежа

Правильный выбор схемы помогает изготовить работоспособный сварочный аппарат. Предпочтение отдают простым чертежам, включающим минимальное количество деталей и блоков. Такие варианты не позволяют создать слишком мощное устройство, однако прибора достаточно для выполнения мелкого ремонта автомобиля, садовой техники, ограждений.

Перечень деталей и расходников

Для переделки сварочного трансформатора в оборудование для контактной сварки потребуются такие элементы и материалы:

- трансформатор, преобразующий электрическую энергию;

- толстый кабель;

- медные электроды;

- болты;

- наконечники;

- прерыватель;

- деревянные бруски, фанера для создания корпуса.

Процесс создания аппарата

Сборку самодельного устройства выполняют так:

- Устанавливают сварочный трансформатор в корпус, созданный из металлических листов. Собирают электрическую плату на текстолитовом листе толщиной более 1 см. Деталь закрепляют в корпусе сварочного аппарата.

- К шине, вторичной обмотке болтами присоединяют сварочный провод. Оставшийся конец кабеля подключают к электроду.

- К контактной колодке, находящейся на электрической плате, подсоединяют питающий провод.

Эксплуатация точечной сварки

Мастер, использующий контактный трансформаторный аппарат, должен стоять на резиновом коврике, применять защитные перчатки и очки. Кабель заземления подключают к детали, к которой будет привариваться другая заготовка. После этого нажимают клавишу включения, сопоставляют соединяемые элементы, зажимают электродом сварочного пистолета.

Через 5 секунд после начала воздействия стержень переносят на следующую точку.

Клещи для контактной сварки своими руками

Чтобы самостоятельно сделать такое приспособление, выполняют следующие шаги:

- Формируют основу. Для этого используют подручные материалы – стальные листы толщиной до 5 мм. Из них нарезают полосы шириной 2 см. Длина зависит от конструкции сварочных клещей. Полосы можно заменить металлическими прутами. Концы двух заготовок загибают в виде щипцов.

- Накладывают детали друг на друга, стыкуют их. В центральной части просверливают отверстие, где будет располагаться регулировочный винт. Между пластинами укладывают диэлектрическую прослойку.

- На одном конце стержня или полосы просверливают отверстие для закрепления медного кабеля. Те же действия выполняют в отношении второй заготовки. Отверстия должны находиться друг напротив друга.

- Металлические элементы клещей закрывают резиновой накладкой и изолентой. Материалы защитят сварщика от поражения током во время работы.

- Устанавливают пружину между ручками клещей. Деталь необходима для фиксации свариваемых элементов.

Использование точечной сварки на литиевых аккумуляторах

Применение батареи для приваривания никелевой пластины к АКБ – самый простой способ. Для сборки мини-агрегата потребуется аккумулятор, зарядный кабель, отрезок одножильного провода, изолента. Из жилы создают 2 электрода, концы которых зачищают и закрепляют. Расстояние между элементами должно составлять 3 мм.

К другим концам электродов подсоединяют зарядный кабель, подключенный к клеммам литий-ионной АКБ. Устанавливают никелевую пластину на аккумулятор, прижимают к ней находящиеся под напряжением электроды. В результате короткого замыкания металл расплавляется.

Источник

Треш проект – точечная сварка

Published date 13.06.2017

Last modified date 13.01.2019

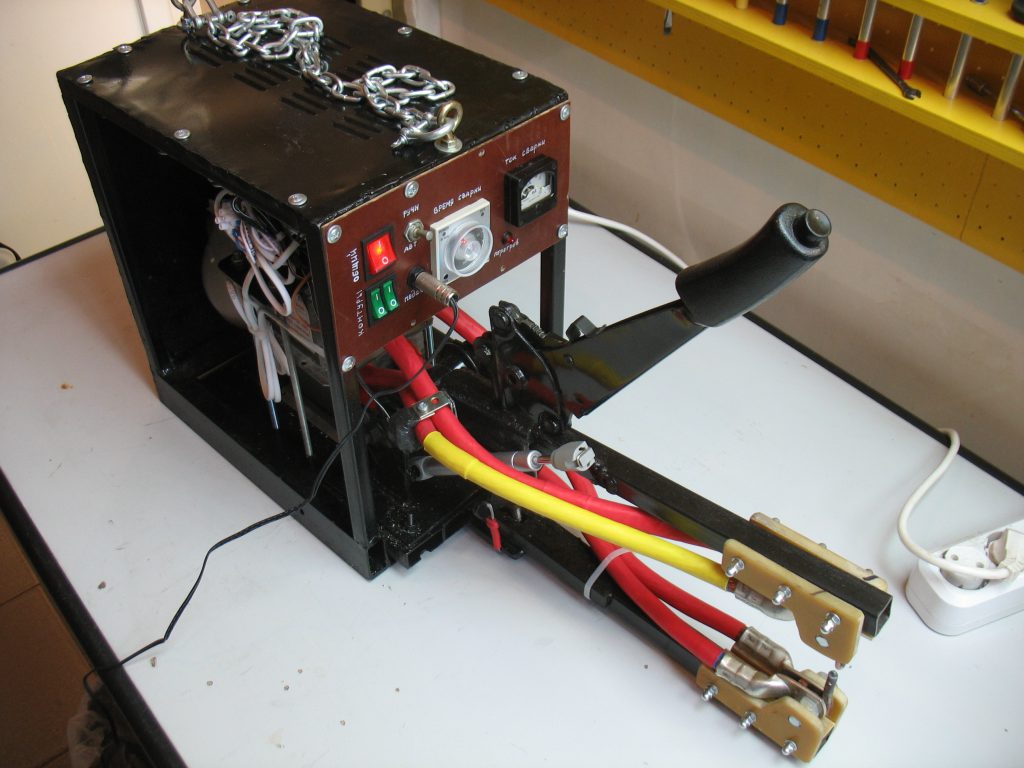

Очередной треш проект – делаем сами своими руками аппарат для точечной сварки из трансформаторов от микроволновок.

Вообще этот проект для меня в какой то степени – отдых. На работе приходится ломать голову как сделать изделие максимально технологичным, из доступных компонентов, даже то, которое нужно только в одном экземпляре – вдруг завтра закажут 100500 штук? А тут чистый процесс творчества, ни одного чертежа, из чего бы сделать это? а вон из той железки из кучи мусора на заднем дворе. Всё по месту в одном экземпляре из хлама.

Этап первый – сбор информации и формулирование требований.

Идея сделать точечную сварку была давно, но тут так сошлись звезды что можно было убить сразу несколько зайцев сразу, к тому же скопились практически все материалы. Поиски в интернете привели в уныние. 90% информации – это популярные записи из разряда “смотри что можно” и являются скорее доказательством концепции, чем реально полезным устройством, из разряда “Гы-гы Бивис, смотри, оно гвозди докрасна калит!” и сваренные две жестянки. Про ютуб скажу отдельно в постскриптум.

Часть полезной информации оказалась размазанной тонким слоем на форуме чипмейкер, мастер сити и других, где народ собирает точечную сварку и по ходу дела обсуждает тонкости конструкции. Эта информация мне помогла больше чем десятки видео.

Постановка задачи: нужно занедорого, с минимумом покупных элементов сделать настольный аппарат для точечной сварки. Для ориентировки: китайские сварочные клещи стоят 10-15 килорублей, брендовые 35 и более килорублей. Свое время, естественно, не бесплатное и порой действительно целесообразнее купить.

Сразу стоит дополнительно пояснить:

- Аппарат собранный из “говна и палок” (DiHalt, привет) не ровня промышленному. Промышленный аппарат при похожих возможностях не просто так в разы дороже и крупнее. Большая проблема – нагрев, и промышленные установки имеют водяное охлаждение электродов, хорошее сечение проводников, электроды из правильного сплава. И домашне-гаражное поделие после 10 точек нужно оставить остывать на 10 минут, а промышленный рассчитан делать точки каждые пару секунд, 24 часа в сутки 7 дней в неделю. Поэтому ниши разные, самодельный – скорее лабораторно-экспериментальный, если нужно иногда что то сварить. Промышленный – если вы работаете им с утра и до вечера и зарабатываете этим на жизнь.

- Из обычной бытовой розетки на 220В много электричества не вытянуть, а трехфазное подключение это совсем другая история, поэтому не стоит ждать, что у вас 2 кВт мощщи будет проваривать два листа в 5 мм.

- В точечной сварке работают вместе два фактора – нагрев электрическим током и давление электродов. Поэтому механика системы “две палки и петля от двери” будут работать плохо и нестабильно.

- В сварке тонкого железа (0,5 мм и менее), тонкой проволоки без реле времени делать вообще нечего, скорости и точности реакции для стабильного результата не хватит, будет или непровар или пережог.

План вырисовывается такой. Берем два (хотелось запас по мощности, и я не ошибся) трансформатора от микроволновки. Сами по себе трансформаторы примечательны выжиманием максимума ради экономии. По расчетам в программе, железо такого трансформатора будет тянуть всего 230 Вт мощности, но из него выжимают аж 800 Вт! Это дается дорогой ценой – снижен КПД, все греется, трансформатор не способен на длительную непрерывную работу, большой ток холостого хода.

Наматывать вторичку я решил кабелем 95 мм2. Чем ниже сопротивление кабеля – тем больший ток удастся развить, по крайней мере проводка не станет “бутылочным горлышком” системы. Были жалобы форумчан, что трансформатор “не варит” – а на фото – хвосты чуть ли не метр, при сечении что-то вроде 35 мм2. Чем толще провод – тем дальше можно вынеси электроды от трансформатора. Наматывать буду без размыкания железа – не нравится мне идея заиметь дополнительный зазор в паршивом трансформаторе.

Этап второй – сборка.

Были разговоры по поводу трансформаторов, из чего обмотки. Расставляю все точки над i:

В целях экономии производители стали заменять медь на алюминий (при этом еще и уменьшая габарит железа). Такие трансформаторы хуже по всем параметрам, алюминий проводит тепло и ток почти в два раза хуже меди, да и надежность ниже. Определить можно слегка пошкрябав изоляцию на проводе – оголится белый алюминий. Из-за того, что я планировал использовать два трансформатора в параллель – пришлось пустить на запчасти еще одну микроволновку – донора, трансформаторы должны быть близки по размерам и одинаковы по материалам обмоток.

Процесс переделки трансформаторов прост. Ножовкой срезаем вторичную обмотку (сделана тонким проводом и имеет одну клемму, второй вывод идет на корпус) с двух сторон .

Зажимаем в тисках и болтом выбиваем обмотку. Заодно выбиваем магнитный шунт – пачка пластинок трансформаторной стали в окошке между обмоток – он замыкает часть магнитного потока через себя ограничивая мощность.

Для проекта был куплен кабель 95 кв.мм в резиновой изоляции, длина 3 м (1,5 м на трансформатор, цена порядка 600 р/м) и сразу были куплены наконечники для 95 кв.мм. Изоляцию придется срезать – она слишком толстая и будет мешать, благо напряжение нас ожидает всего около 2 вольт. Если изоляция резиновая – то приготовьтесь, что проводники под изоляцией почерневшие насмерть. Я засунул жилы в толстую термоусадочную трубку, такой “шланг” гнуть проще – жилы могут перемещаться друг относительно друга внутри обеспечивая мне меньшие радиусы изгиба. После сборки феном термоусадка усаживается. В теории в окнах у меня должно было остаться много место. Но в теории теория работает, на практике несколько наоборот. Хорошая идея изолировать железо от термоусадки чем-либо термостойким – стеклотекстолит, гетинакс – если перегреем трансформатор и изоляция у нас поползет, иметь замыкание витков на железо нам бы не хотелось бы. Слабая изоляция между обмоткой и железом ставит крест на идее взять десяток таких трансформаторов по 2 кВ и получить соединив последовательно 20 кВ.

Намотав трансформаторы отложим их в сторонку. и приступим к механике.

Механику варил из профильной трубы – 15*15, 20*20, 40*20. Я боялся что труба 20*20 загнется, поэтому в местах ослаблений наваривал куски металла для усиления. Конструкция получилась избыточно мощной. Компоновка простая – два выносных рычага, трансформаторы в задней части друг над другом. Отдельно ломал голову над шарниром, регулировками, механизмом сведения.

Шарнир – важная часть, он не должен иметь люфтов. Дверные петли, мебельные петли, даже длинная рояльная петля – увы имели небольшой люфт, что означает, что электроды будут перемещаться не попадая остриями. Я категорически не хотел прибегать к токарке, и решение посетило внезапно при обходе кучи мусора и металлолома на заднем дворе. От одного старого неудачного проекта была взята стойка с велосипедной втулкой, с прикрепленным на втулку креплением руля. Жесткость, простота конструкции мне понравилась. Площадка со втулкой крепится на винтах к станине, что позволяет ослабив болты выставить соосность рычагов.

Механизм сведения тоже простой – это рычаг ручного тормоза от ВАЗовской девятки. Поставленный на ребро, при опускании рычаг тягой сводит рычаги вместе. Петля из тросика, коромысло и гайка на тяге позволяет отрегулировать степень сведения рычагов, на фото это все понятно. При желании иметь ножной привод – достаточно кинуть тросик с коромысла на педаль. Храповик на рычаге позволяет сжать детали о оставить в зафиксированном положении рычаги, не знаю насколько это окажется полезным.

В качестве возвратной пружины я взял обычный газлифт для мебели (6 кг усилия и всего 100 рублей).

Трансформаторы просто ставятся друг на друга и вместе стягиваются четырьмя шпильками и пластинкой. Для подстраховки пластинка и станина имеют наваренные уголки и выступы – трансформатору не так просто выскользнуть. Примеряем и отрезаем лишние хвосты. 95 мм2 кабель гнется крайне плохо. Теперь необходимо обжать наконечники.

И тут я передаю привет видеоблоггеру AlexGyver который предлагал обжимать наконечники ударом молотка, и припаяв их в конце. Ни первого ни второго делать ни в коем случае нельзя, наконечники нужно обжать соответствующей матрицей гидравлическими пресс-клещами. Мне это сделали по знакомству. Удар молотка по наконечнику вызовет только перераспределение свободного места внутри клеммы, не обеспечив плотный равномерный обжим со всех сторон. То, что прокатывает с сигнальными проводами, не прокатит тут. При токе 1000А каждые 0,001Ом – это лишние 1 кВт нагрева. Пайка тоже плохая идея, и дело тут не в том, что олово проводит ток даже хуже стали, а в том, что в месте клемм сильный нагрев, и он легко может достигать двух сотен градусов, а в паре с жесткими проводами, силой Ампера внезапно выскочивший из клеммы провод, под веселые брызги жидкого припоя может наделать бед.

Отдельной мозголомкой были электроды. Проблемы бы не было, если бы медный пруток продавался в каждом хозмаге, купил, выточил и работай. Поэтому идея такая – наконечники стягиваются меж собой, зажимая загнутый П-образно электрод. Электрод немного расплющен кувалдой для увеличения площади контакта наконечниками, и может упираться плоской полочкой для обеспечения усилия прижима (не понадобилось). П-образная форма проще для загибания, чем кольцо, особенно если пруток толстый.

В качестве материала электродов я использую сердцевину одножильного кабеля 35 мм2 – он был, но его не трудно купить в магазинах электроизделий. По мере износа такие электроды заменяются.

Токопроводящие части изолированы от металла корпуса при помощи стеклотекстолита – это прочный термостойкий диэлектрик, он при нагреве не ползет. Если стеклотекстолита нет – подойдет и фанера – напряжение всего 2В.

Не удержался. это ток КЗ одного трансформатора

Получается пока как то так:

С этого момента сварочный аппарат может уже варить детали для себя.

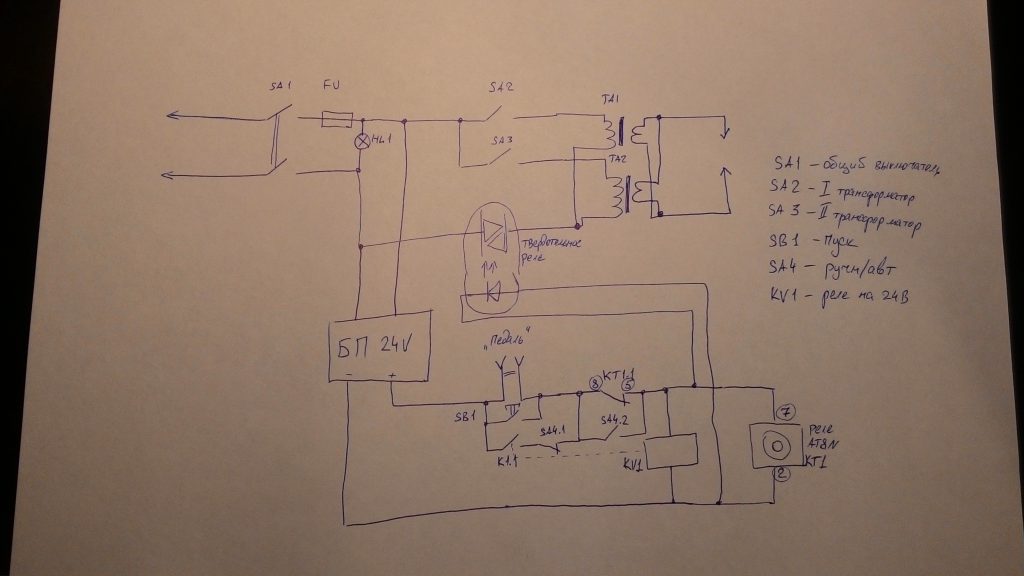

Этап 3 – система управления.

Регулировать можно два параметра – сварочный ток и длительность воздействия тока. Первый путь возможен через непрямую регулировку (напрямую не порегулировать – реостат на 1000А не будет отличаться хорошей надежностью и габаритами) – переключением витков вторичной обмотки или подключением сварочника через ЛАТР. Второй путь проще – мы просто используем реле, что бы включить сварку на заданное время.

Ток мы будем включать только при сведенных контактах – в противном случае при размыкании зажигается дуга которая прожигает дыры и сильно изнашивает электроды.

Лень победила – я не стал делать отдельный блок на микроконтроллере, я использовал обычное промышленное реле времени Autonics AT8N, твердотельное реле из китая, и гору всякого хлама. Примерная схема ниже:

Педаль, по желанию подключается в разъем “педаль” и по сути параллельна кнопке “пуск”.

При нажатии на кнопку через контакты SB1 включается реле KV1, которое своими контактами К1.1 шунтирует кнопку SB1 вставая на самоблокировку. Попутно при этом включается питание реле времени. Реле отработав заданное время (режим А) размыкает нормально замкнутые контакты KT1.1, через которые была запитана вся схема, что вызовет отключение реле времени и отключение реле KV1 со снятием с самоблокировки. Параллельно реле KV1 включен светодиод твердотельного реле, через которые питаются трансформаторы. Твердотельное реле позволяет избежать искрящихся контактов что повышает надежность. Трансформаторы включаются индивидуально (I, II или оба) при помощи выключателей SA2-SA3, что позволяет косвенно регулировать мощность. Переток тока во вторичной обмотке в невключенный трансформатор составляет порядка 120А, поэтому он греется не так сильно как рабочий, можно при работе с тонким железом переключать трансформаторы по очереди минимизируя нагрев. Контакты выключателя SA4.1 и SA4.2 отключают шунтирующий контакт реле и блокируют отключающий контакт реле времени, позволяя реализовать ручной режим – “варит пока жмешь кнопку”. Если у вас нет твердотельного реле, и вы ставите обычный магнитный пускатель, то можно выбросить блок питания, и реле KV1 брать на 220В а не на 24В. Правда на кнопке и на педали будет высокое напряжение. По вкусу можно добавить индикацию и термопредохранители. Минус моей схемы – если педаль зажата и не отпускается – то она будет “стрелять” импульсами, так что придется отработать навык краткого нажатия на педаль, или переделать схему добавив пару реле.

При сборке случился конфуз, в первое же включение сгорело твердотельное реле на 40А, замкнувшись навсегда. Это очень странно, так как ток при коротком замыкании в первичке, судя по клещам был не более 35А (7,7 кВт!) Гуглеж и разборка реле с горелкой и кувалдой обьяснила причину – оказалось хитрые китайцы воткнули в 40А твердотельное реле симистор на 8А! (BTA08-800). Пришлось поставить обычное реле и магнитный пускатель на 220В, надеюсь его могучие контакты (4 комплекта) проживут долго. Всю схему на 220В переводить не стал – мне не нравится идея того, что на кнопке, под рукой человека будет высокое напряжение.

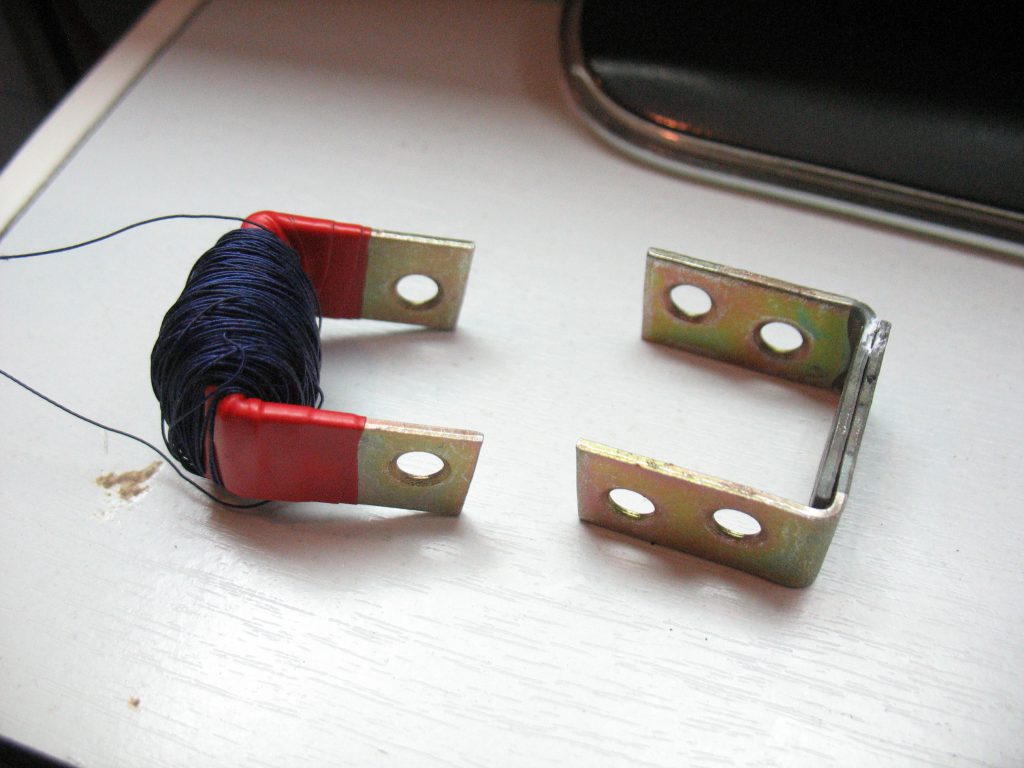

Также для контроля тока сварки сделан стрелочный индикатор, включенный в самодельный трансформатор тока, ток откалиброван по токоизмерительным клещам (правда за пределами диапазона). Точность +/- пол километра. 500 витков любого обмоточного провода, магнитопровод из сваренного этим же аппаратом мебельного уголка, охватывающем сразу оба провода и скрепляющегося на винты. Измерительная головка с током отклонения 1 мА и подстроечный резистор на 47К. Магнитное поле такой силы, что на столе шурупы прыгают рядом с проводами вторички, поэтому вполне реально использовать головки с бОльшим током отклонения или делать меньшее количество витков провода.

Для обдува и циркуляции воздуха пригодился вентилятор от этой же самой микроволновки. В принципе в микроволновке всегда есть реле, которое включает трансформатор – его можно использовать по назначению, если контакты живые, но сколько проработает – малопредсказуемо.

Фото на тепловизор:

Что видим: самая нагруженная по тепловыделению – первичная обмотка. Вторичная разогревается равномерно, что говорит о хорошем контакте в обжатых клеммах – нет бутылочного горлышка и чрезмерного нагрева в этом месте. При работе с одним включенным трансформатором провода вторички до отключенного не греются практически.

Итог: (боковушки пока не стал ставить, будут из перфожелеза)

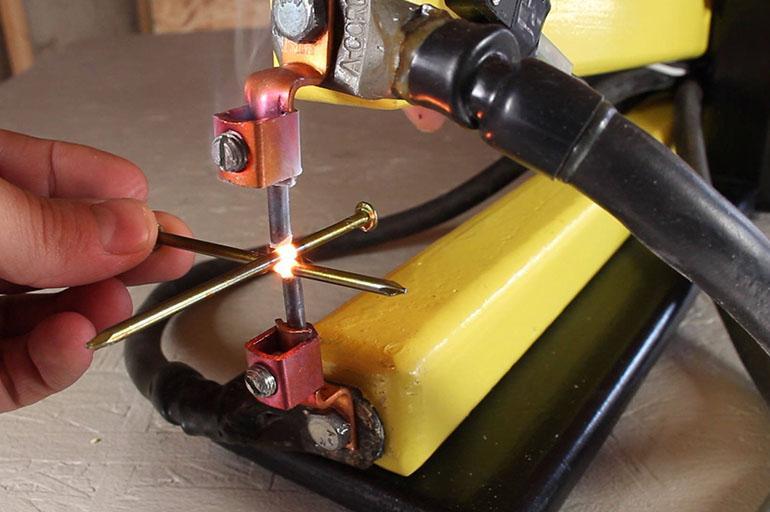

Ну и в итоге фото того как получилось варить:

Желтые пятна – это медь электродов сплавляется с цинком покрытия и образуя латунь. Когда будем много варить – сделаю апдейт к этой записи и добавлю еще фото и возможно видео. Тестовые сварки показали себя хорошо – не разодрать, гнутся но сварка держит. Максимальная толщина – две шайбы по 2,5 мм, но чувствуется, что это на пределе мощности.

P.S. Про ютуб. Ощущаю себя динозавром, так как пишу тексты и предпочитаю читать тексты. Текст быстро можно просмотреть по диагонали, его проще вылизать до лаконичности, и в целом это более быстрый способ восприятия информации. Но уже многократно мне говорили – заводи канал на ютубе, читатели мои, как считаете, стоит ли ввязываться? К тому же студенты почти поголовно дальше видео не ходят. При том что сам формат я не люблю и имею склонность делать долго, но нетленку, чем быстро и сиюминутно.

Забавно, что ютуб – это тот же телевизор, но только с выбором того что смотреть, но с тем же самым недостатком – медленный способ восприятия, где найти время что бы смотреть видео?

Проблема ютубных каналов – в низком качестве, многие популярные “влогеры” в погоне за количеством теряют качество, Типичный канал про DIY – это когда неуч хипстер делает на коленке примитивную ерунду, не очень понимая теорию. Академическая ценность такого минимальна. Знаменитый креосан – при всем уважении к авторам, я бы описал как “техническая клоунада”, когда в погоне за популярностью и вау эффектом все остальное приносится в жертву. Посмотрел видео канала Сергея Александровича, много одобрительных комментариев, мол Левша, что то руками делает, вау, супер. Увидел как этот кадр пилит штангенциркуль алмазным диском, выматерился, закрыл. Когда коту заняться нечем… Даня Крастер в тему высказался.

Но есть и жемчужины. Канал Виктора Леонтьева – монумантально, наглядно, четко и со знанием дела.

Канал Бена Краснова – тоже многие вещи очень наглядно и по делу.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)