- Автоматика

- Автоматика для любого самогонного аппарата с сухопарником на основе контроллера arduino/ардуино.

- Что в настоящий момент реализовано в самогонном аппарате:

- Настоящая идея для реализации:

- Следующая идея для реализации — «недоректификат» или «передистиллят».

- Автоматика для самогонного аппарата своими руками

Автоматика

| Всего голосов: |

| Первый голос: |

| Последний голос: |

Продолжение проекта (новое исполнение):

Не для коммерческого использования. Все содержание публикации «для свободного использования». Возможны любые изменения в конструкции и программе. Свободное изготовление для личного пользования, но не для третьих лиц без согласования с автором. Автор и администрация сайта снимает с себя ответственность за любые последствия самостоятельного воспроизведения нижеизложенного.

Автоматика для любого самогонного аппарата с сухопарником на основе контроллера arduino/ардуино.

Случилось чудо и все основное по моему новому блоку управления самогонным аппаратом закончено. Основное — потому, что это далеко не конечный вариант.

В этот раз решил сразу все подробно изложить, чтобы было все подробно.

Что в настоящий момент реализовано в самогонном аппарате:

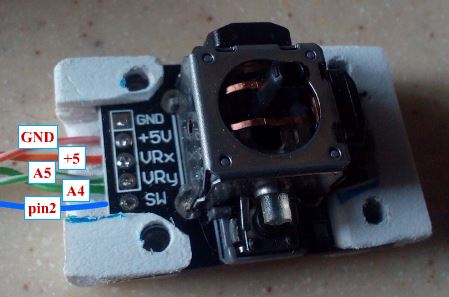

- легко редактируемое меню с навигацией джойстиком.

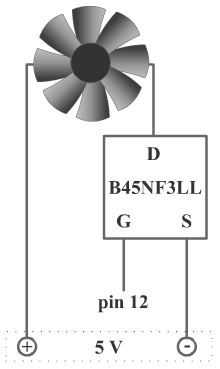

- управление венилятором охлаждения семистора в зависимости от режима нагрева

- возможность ручного и автоматического управления нагревом

- в автоматическом режиме аппарат может самостоятельно управлять нагревом на всем протяжении перегонки и закончить перегонку по достижении заданной температуры в перегонном кубе.

- есть возможность включить звуковое предупреждение / оповещение для каких-либо событий.

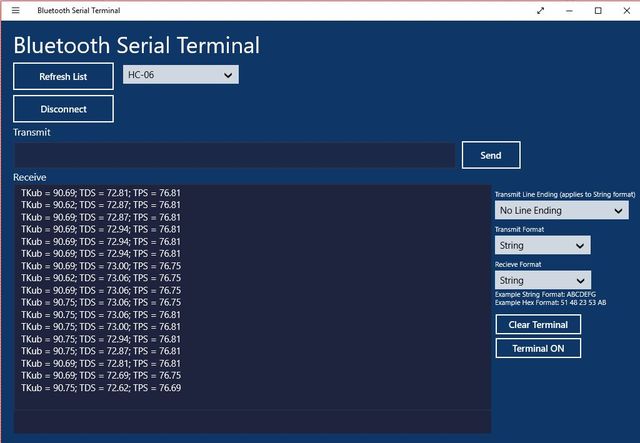

- Передача показаний температуры на смартфон/планшет через блютуз (тема на форуме).

Также, еще точно будет реализовываться возможность перевода спирта сырца в дополнительную ёмкость, после наполнения основной.

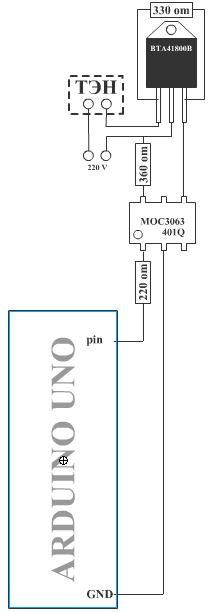

Данное автоматическое управление температурным режимом может быть реализовано на любом самогонном аппарате (дистилляторе) с сухопарником и объемом куба 10 — 25 литров, с ТЭНом мощностью 1- 2,5 КВт (симистор BTA41-800B по даташиту до 40А).

Новое в управлении тэном то, что сигнал на включение и отключение симистору BTA41-800B дает не реле, как это было в предыдущей версии (точней схема подключения там присутствует, но реализовано только сейчас), а оптопара со встроенной микросхемой, которая отслеживает прохождение переменного тока через ноль и в этот момент происходит переключение.

В этом есть как преимущество, так и недостаток. Плюс в том, что переключение происходит при отсутствии напряжения и работать все будет плавно и без скачков напряжения. Минус — необходимость ориентироваться при переключениях на время полупериода колебаний в электросети, так как если мы захотим переключать чаще, то эта схема все равно включится только при прохождении тока через ноль. Частота в электросети России по ГОСТу должна составлять 50+-0,2 Гц, будем считать исходя из этого. Частота — это полный цикл колебаний за секунду времени. Секунда — 1000 мс, 1000/50 — время полного периода, следовательно полупериод равен 10 мс, следовательно именно с таким минимальным интервалом можно управлять тэном. Но это минимальный интервал и на мой взгляд незачем так часто дергать ТЭН. Интервалы 200-900 мс очень даже приемлемы. Если выделить отдельно с шагом 100 мс 7 значений на нагрев и столько же на паузы, то получится 49 вариантов нагрева — очень неплохо. На этом пока и остановимся, изменить это можно достаточно просто.

По поводу управления: убираем кнопки-лампочки, оставляем один дисплей и устанавливаем джойстик. Аскетизм и функциональность. ))) . экономия в 2 пина только на кнопках, а функциональность определяется только нашими потребностями.

Подключение экрана-шилда для arduino nokia 5510 (кстати, этот дисплей будет работать также на пинах и без шим display = Adafruit_PCD8544(12, 8, 7, 4, 2), т.е. при дифиците пинов с шим можно переподключить дисплей):

Подключение вентилятора охлаждения радиатора симистора через n-канальный транзистор, который кстати совершенно бесплатно был выдран из дохлой материнской платы компьютера))):

Контроллер запитывается от блока питания на 12В и от него же берется питание для вентилятора, с понижением через автомобильный юсб-адаптер до 5 вольт, для снижения оборотов вентилятора.

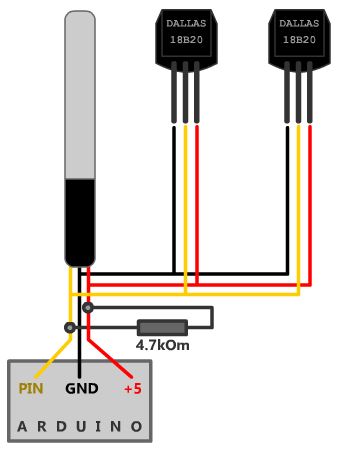

Подключение 3х датчиков DALLAS 18B20:

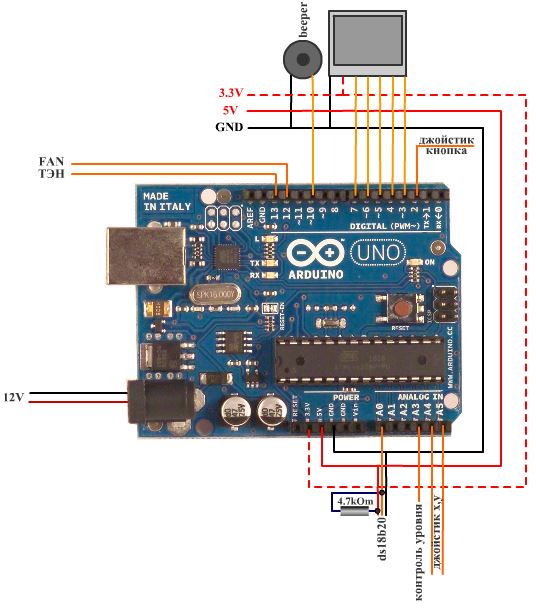

Схема подключения устройств по пинам:

Схема подключения составленная Евгением:

После подключения всех устройств, в наличии у нас остается 3 цифровых (можно освободить еще 1 за счет бипера) пина, 2 из которых с ШИМ — это под сервы для переключения между емкостями для голов и тела, и для слива сухопарника. Планирую освободить пин 3, перекинув его на 2ой пин, т.к. кнопка джойстика не используется, и занять этот пин с шим под управление вентилятором для охлаждения царги. Также есть 2 аналоговых пина, один из которых еще на одну кнопку контроля крепости . По идее должно хватить, по крайней мере пока ничего больше не планирую))).

Внешний вид автоматики:

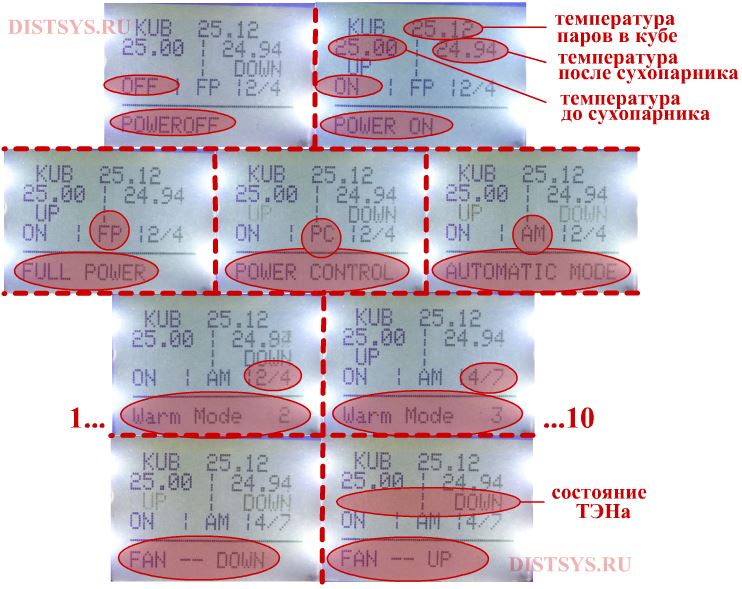

Итак меню, с помощью которого будем управлять процессом:

Здесь все интуитивно понятно, все строки информационные, кроме последней, в которой и происходит выбор конкретных значений для параметров.

Добавляются пункты меню вместе с переменными легко и непринужденно, так что при необходимости сделать это можно за пару минут.

Настоящая идея для реализации:

Отследить начало процесса и в автоматическом режиме плавно выйти в рабочее состояние самогонного аппарата возможно с помощью трех температур:

Хоть погрешность датчика dallas 18b20 составляет 0.5 градуса, дискретность его измерения 0.0612 (насколько я помню), для программной обработки данных от датчиков этого более чем достаточно, при это имея такую схему измерения температуры, совершенно не важно насколько точны датчики, т.к. физику не обманешь. То что все показания примерно одинаковы видно на скринах меню аппарата.

В скетче категорически нельзя пользоваться паузой в виде delay(ms). Все паузы будем обрабатывать с помощью таймера millis(). Достаточно громоздко, но результат требуемый и не надо разбираться с библиотеками.

С опросом датчиков у меня получилось. как получилось))). но работает, кто сделает проще и лучше — буду признателен. На опрос 3х датчиков уходит 2250 мс. Для работы необходимо указать адреса подключенных датчиков. Для этого необходимо загрузить из примеров Oneware > DS18x20_Temperature, этот скетч выдаст все адреса подключенных датчиков. Эти адреса необходимо записать в byte addr1. 3[8].

Отдельно скетч опроса 3х датчиков dallas DS18B20:

Полный скетч аппарата внизу страницы.

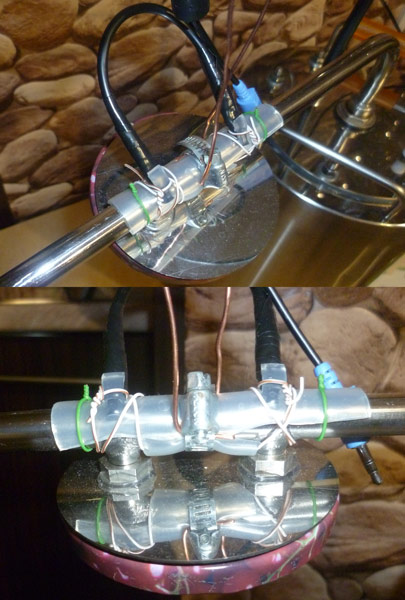

Датчики просто прижаты к трубе плоской частью и теплоизолированы силиконом. Так как нам не интересна точная температура пара в этих точках, а только ее разница, такой подход считаю уместным. Со временем продумаю крепление, но пока вот так:

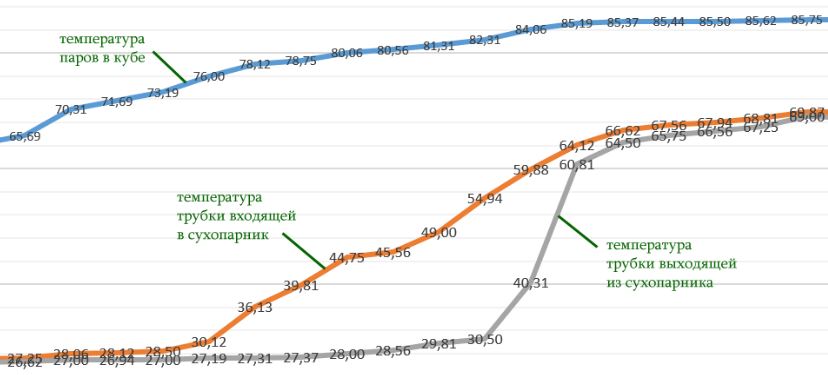

Итак, самое интересное, график выхода в рабочее состояние при тестовой перегонке, цель которой было получение значений для дальнейшего «ологичивания» процесса, ну и управление конечно, на данной перегонке, в ручном режиме.

На графике видно прохождение пара от перегонного куба до холодильника в зависимости от указанных выше температур. Здесь видно, что после 54 градусов на входе в сухопарник можно начинать бдить и потихоньку уменьшать мощность для более плавного выхода на рабочий режим,ориентироваться будем не на величину температуры, а на разницу в показании этих двух датчиков, но привязаться к показанию датчика на входе в сухопарник все-таки необходимо, скажем: температура больше 50 и разница в 24 градусов => уменьшаем мощность.

Определим режимы работы тена по увеличению соотношения нагрев/пауза, больше соотношение — больше нагрев:

Составляем два массива соответствия значения нагрева/паузы к величине режима нагрева:

Теперь мы сможем пользоваться 12ю режимами.

Время нагрева/паузы в программе будем получать так:

Если tU — время нагрева, tD — время паузы, а WarmMode — режим нагрева (начение от 0 до 11):

Внесены изменения в скетч — аппарат отработал перегонку в автоматическом режиме «на ура»! Это просто невероятно!)))

Температуры в «рабочем режиме» :

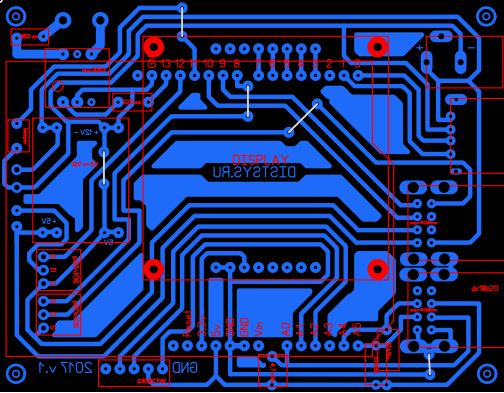

Может это покажется и немного, в настоящий момент аппарат умеет сам, полностью на всех этапах, управлять температурным режимом перегонки и завершить ее по заданной температуре в кубе. Контроль плавный, четкий и беспристрастный. Остается открытым вопрос о смене (скорей просто сливе содержимого) сухопарника и замены емкости под сэм после отбора голов. Эти проблемы не программные, а чисто механические. Необходимо сделать девайсы, которыми надо будет управлять или получать от них информацию о состоянии. Скажу больше: в настоящий момент уже сложно разобраться в проводках от ардуины к промежуточной плате и переферии, так что назрела необходимость в очередной модернизации в виде создания печатной платы, которая, кстати, будет легко повторяемой. Начало положено, компоненты заказаны, плата потихоньку рисуется:

Все что касается дальнейшей модернизации этой версии будет тут же, новой темы создавать не буду .

- Разделить автоматический режим на 2 вида: первая перегонка и вторая перегонка.

- первая перегонка включает в себя функции переключения ёмкости сбора голов на ёмкость сбора тела СС по достижению заданного уровня голов, периодический слив сухопарника (в т.ч. после отбора голов), а также завершение перегонки по достижению определенной температуры в кубе.

- вторая перегонка включает в себя функции переключения ёмкости сбора голов на ёмкость сбора тела СС по достижению заданного уровня голов, периодический слив сухопарника (в т.ч. после отбора голов), а также завершение перегонки по достижению спиртуозности в струе 40%. заключается в управлении бражной колонной через узел отбора с помощью сервопривода. Ну и конечно вывод в рабочий режим и завершение перегонки. Прошивка периодически допиливается, к сожалению крайне медленно.

Отследить уровень жидкости при отборе голов просто — банальный поплавок и концевик. Отследить достижение спиртуозности в струе также можно с помощью попугая и спиртометра тем же методом. Переключить направление движения жидкости тоже не проблема — необходим тройник и изменение угла его наклона. Дело за малым))).

Вывод из всего вышесказанного: дополнительно понадобятся два концевика и два серва. Также хочу заложить разъем соединения со второй платой ардуино, с целью передачи/получения данных о температуре/времени, с их последующим сбором и сохнанением «куда-нибудь». Либо на SD, либо следствами связки веб-сервер — компьютер. Это мне будет необходимо для реализации следующего проекта «недоректификат» или «передистиллят», идея которого описана в конце страницы.

Скетч, промежуточный вид:

Блютуз терминал доступен и легко подключаем даже для WINDOWS10, не говоря уже про android. Выглядит это вот так:

Следующая идея для реализации — «недоректификат» или «передистиллят».

Идея была подсказана Станиславом, за что ему отдельное огромное спасибо, надеюсь он и дальше будет поддерживать эту тему своими знаниями.

поддерживать в царге (скорей будем ориентироваться на верхнюю точку) постоянную температуру кипения спирта. Изменение температуры будем пытаться прогнозироть по нижним двум датчикам. Все что имеет меньшую температуру должно выпадать конденсатом непосредственно обратно в куб. Идея есть, мат. обеспечение на стадии сбора. На рисунке — ахинея))) До сбора испытательного стенда и получения данных для анализа — разговаривать можно чисто теоретически. Если кому будет интересно обсуждение этого проекта и/или участие в нем — пишите в комментарии — создадим тему на форуме.

Источник

Автоматика для самогонного аппарата своими руками

Добрый день, друзья!

Сегодня я расскажу как сделать простую, надёжную и эффективную автоматику для самогонного аппарата, а также как её использовать. В конце статьи будут ссылки на все необходимые комплектующие по которым я сам покупал на Алиэкспресс. Я пользуюсь автоматикой около года и жалею, что не собрал её раньше!

Зачем нужна автоматика самогонщику:

- Первое и самое очевидное — это, конечно, работа с зерновыми заторами. Точное выдерживание температурных пауз — залог эффективности затирания солода и соответственно выхода готового продукта. Тот, кто хотя бы раз затирал за один раз три партии сусла, понимают о чём я говорю.

- Подстраховка при первом перегоне. Подключив ТЭН через автоматику при первой перегонке я выставляю tº = 98-99ºС на настройках термоконтроллера, а также критическую температуру на 98-99ºС по достижении которой он начинает довольно громко пищать, слышно даже за закрытой в комнату и ванную дверь при работающем телевизоре. Очень удобно. По достижении заданного значения автоматика на некоторое время отключит ТЭН. Вслучае работы с индукционной плитой, то поскольку для начала её работы нужно нажать кнопу «старт», при достижении заданной температуры останется лишь перекрыть воду в холодильник.

- Подстраховка при втором перегоне. Помогает не крутиться вокруг аппарата при подходе «хвостов». По такой же схеме выставляем температуру отключения ТЭНа на предполагаемой температуре остановки. Критическую температуру, но на один градус меньше той, при которой вы обычно останавливаете отбор тела. Таким образом, автоматика предупредит о подходе хвостов, своеобразный электронный будильник,вам останется провести у аппарата совсем немного времени пока набирается тот самый градус. Вы сможете сэкономить кучу времени и нервов занимаясь другими полезными делами.

- Сигнализация окончания отбора хвостов. Думаю тут алгоритм понятен.

- Многие самогонщики, так же как и я параллельно занимаются пивоварением. И наверняка не раз задумывались об автоматизации процесса затирания. Если добавить циркуляционный насос то получится настоящая полу автоматическая пивоварня.

- По образованию я повар и много лет работаю по профессии, очень люблю готовить на работе и дома, поэтому возможность приготовления блюд по технологии су-вид в домашних условиях стал решающим для изготовления моей автоматики. Суть метода достаточно проста: продукты помещаются в специальный пакет, из которого при помощи вакуумного упаковщика полностью удаляется воздух, после чего опускается в воду с термостатом, который поддерживает постоянную температуру (обычно в районе 52-65ºС). В самое ближайшее время я напишу подробную статью об этом методе.

Если вкратце плюсы технологии Sous Vide (су-вид):

- Приготовление мяса по технологии су-вид происходит за счет равномерной низкотемпературной обработки. Продукт невозможно пересушить или не дожарить, как это зачастую происходит во время приготовления стейка классическим способом. Клеточные мембраны не разрушаются, мясо всегда получается сочным;

- Верно подобранный промежуток времени и температурный режим превратит даже самую жесткую часть говядины в мягчайший кулинарный изыск. Низкотемпературный режим — Технологии Sous Vide преобразует мышечный коллаген в желатин. Мясо приобретает великолепный вкус и текстуру;

- Вакуумная упаковка позволяет сохранять вкус и аромат готового продукта после шокового охлаждения на протяжении многих дней;

- В процессе приготовления обеспечивает идеальное пропитывание всех ингредиентов. Защищает блюдо от выпариваниях и утраты полезных веществ. Вес исходного продукта практически не несет потерь;

- Овощи сохраняют хрустящую структуру, чего невозможно добиться при обычной варке;

- Легко приготовить идеальный стейк. Технология невероятна проста.

- Можно готовить одновременно много разных блюд за один раз. В разных пакетах у вас может томиться говядина, рыба , курица и свинина. Можно готовить сразу хоть на неделю вперёд, не прилагая особых усилий.

- Не надо мыть кастрюли, всё останется в пакете. Ваша жена вас точно отблагодарит.

- внутри пакета продукт сохраняется полторы недели и не испортиться.

Источник