- Станок с ЧПУ на Ардуино

- Содержание

- Что такое Arduino

- Подбор электроники

- Что нужно для создания фрезерного станка на Ардуино своими руками

- Станок с ЧПУ своими руками на базе Arduino: пошаговая инструкция

- Для чего нужны шилды

- Как сделать станок для выжигания на различных материалах

- Преимущества использования Arduino при создании ЧПУ-станков своими руками

- Простой и недорогой 3-х осевой станок с ЧПУ своими руками

- Характеристики станка

- Необходимые инструменты

- Необходимые материалы

- Печать шаблонов

- Наклеивание и выпиливание элементов

- Сверление

- Сборка

- Готово!

Станок с ЧПУ на Ардуино

«Что такое Arduino», — вопрос, который рано или поздно задает себе каждый начинающий специалист по ЧПУ-станкам. В этой статье мы подробно объясняем сущность и предназначение «Ардуино», а также объясняем принцип сборки станка на базе этой платформы.

Читайте нашу статью и узнайте больше о том, как собрать станок с ЧПУ своими руками на основе Arduino.

Содержание

Что такое Arduino

Программная часть состоит из бесплатной программной оболочки (IDE) для написания программ, их компиляции и программирования аппаратуры.

Аппаратная часть представляет собой набор смонтированных печатных плат, продающихся как официальным производителем, так и сторонними производителями. Полностью открытая архитектура системы позволяет свободно копировать или дополнять линейку продукции Arduino.

Чаще всего термин «Ардуино» используют для обозначения контроллера с собственным процессором и памятью. Arduino пользуются большой популярностью среди начинающих инженеров и опытных энтузиастов, из-за низкой цены и простоты настройки.

Открытая архитектура плат Arduino позволяет проектировать микроконтроллеры людям с минимальным знанием электротехники. Существенным достоинством можно назвать и доступные в Интернете схемы и коды, созданные для различных типов станков.

К числу самых популярных у инженеров контроллеров Arduino принадлежат UNI, R3, Mega 2560 и Nano.

Подбор электроники

После приобретения Arduino, на неё необходимо установить программное обеспечение, написанное на языке C++. Именно на этом этапе проявляется важное достоинство платформы — доступность готовых решений в Интернете. Существуют готовые библиотеки, а функции, классы и операторы многократно описаны, поэтому учиться программировать для Arduino можно сразу на практике.

Что нужно для создания фрезерного станка на Ардуино своими руками

Для самостоятельного создания фрезерного станка с ЧПУ рекомендуется приобрести проверенный комплект электроники и оборудования:

- Контроллер Arduino;

- Плату расширения CNC Shield v3 / v4;

- Драйверы DRV8825 / A4988;

- 4-контактные шаговые двигатели (по 2 на каждую ось);

- Блоки питания для двигателей;

- Необходимый рабочий инструмент.

Для загрузки на плату прошивки потребуется компьютер и USB-кабель. Также для соединения всех электрических элементов станка необходим электрокабель.

Для сборки корпуса станка необходимы такие материалы:

- Фанерные листы (размер зависит от габаритов проектируемого станка);

- Резьбовые валы;

- Стальные стержни;

- Шариковые подшипники;

- Болты и гайки;

- Втулки из нейлона (капролона, фторопласта) и металлические втулки.

Станок с ЧПУ своими руками на базе Arduino: пошаговая инструкция

Сборка своими руками станка на платформе «Ардуино» — задача относительно простая, благодаря унификации всех элементов электрической схемы.

Этапы выполнения проекта:

- Подключить к Arduino шилд;

- Распараллелить с помощью CNC Shield шаговые двигатели — напротив соответствующей оси установить 2 джампера;

- Настроить ток драйверов для моторов, для полного шага;

- Настроить микрошаг моторов;

- Подключить питание и соединить плату с компьютером;

- Подключить к цепи шаговые двигатели через 4-контактных разъема Dupont;

- Загрузить прошивку GRBL для Arduino;

- После проверки работы системы, все элементы установить на опорную раму.

При самостоятельной сборке ЧПУ-станка следует помнить, что от качественной сборки механических компонентов зависит безотказность и точность его работы. Проектировать основание станка следует с учетом размеров рабочего стола и мощности инструмента. Чем мощнее установленное оборудование и крупнее станок, тем мощнее должен быть корпус.

Работа начинается со сборки основания и направляющих оси X. К цельному основанию крепятся деревянные балки. В крайних высверлены или фрезерованы пазы, в расположенных в центре — просверлены отверстия. Через отверстия с упором в пазы проходят стальные валы, которые служат направляющими оси Х. Через продольную ось станка проходит резьбовой вал, который обеспечивает перемещение стола вдоль оси Х.

Затем необходимо установить ось Y. Конструктивно ось Y напоминает ось Х. Разница заключается в том, что ось Y размещается на подвижном столе. Заключительная часть сборки механической составляющей — размещение элементов оси Z, которая отвечает за вертикальное перемещение рабочего инструмента. На данном этапе важно установить вал и направляющие строго вертикально и обеспечить прочность конструкции, чтобы ось Z с инструментом не расшаталась со временем от вибрации.

Второй этап сборки — подключение Arduino, драйверов и установка шаговых двигателей. Для каждого мотора предназначен один драйвер, к каждому драйверу надо подвести питание. Выбор драйверов обусловлен силой тока в амперах, необходимой для обеспечения работы шаговых двигателей. Соединение драйверов, моторов и Arduino происходит по такой схеме:

- Полюса A+, A-, B+, B- соответствуют катушкам моторов;

- CLK+ (Clock) — к Arduino, к пину step (шаг);

- CW+ (Clock Wise) — к пину direction (направление);

- CLK- и CW — к пину GND;

- EN+ и EN- остаются неподключенными.

Чтобы загрузить GRBL на Arduino, достаточно отправить код GRBL на контроллер через приложение XLoader. Подключение Arduino к ПК осуществляется через приложение GCodeSender.

Для чего нужны шилды

Добавление в схему шилдов, таких как CNC Sheild v3 или v4, расширяет возможности ЧПУ-станка. К Arduino можно одновременно подключить несколько шилдов, для выполнения разных задач. Основные функции оборудования:

- Обеспечение автономной от компьютера работы;

- Подключение и вывод информации на периферийные устройства;

- Параллельное управление несколькими моторами;

- Подключение к Wi-Fi или мобильным сетям.

Как сделать станок для выжигания на различных материалах

Станок с ЧПУ для выжигания отличается от фрезера только рабочим инструментом. Вместо шпинделя с фрезой используется нихромовая нить, разогретая до высокой температуры. Собрать такой станок еще проще, чем фрезерный, поскольку вместо вращающейся фрезы используется неподвижный нагреваемый элемент.

Пиропринтер — выжигатель с ЧПУ, — подходит для решения задач в образовании, штучном и мелкосерийном производстве художественных и ремесленных изделий, декорировании элементов мебели и галантереи. Устройство аппарата обеспечивает более высокий уровень безопасности, чем фрезер. Если провести соответствующую настройку электроники, управлять пиропринтером можно с ноутбука, без LPT-соединения.

Преимущества использования Arduino при создании ЧПУ-станков своими руками

Построение станка с ЧПУ на базе Arduino обладает несколькими ценными преимуществами:

- Низкая цена платы;

- Минимальные требования к квалификации, поэтому подходит для начинающих специалистов;

- Совместимость с различными операционными системами.

Проектирование и самостоятельная сборка станка с ЧПУ на базе Arduino позволяет сэкономить большое количество средств, если цель — создание аппарата для бытовых нужд или изучение на практике устройства подобных станков.

Для использования в профессиональных целях лучше подойдет станок заводского производства, с досконально известными характеристиками и предсказуемостью работы, на гарантии.

Купите станок с ЧПУ в Top 3D Shop, если вам необходим профессиональный точный станок с большой рабочей областью.

Источник

Простой и недорогой 3-х осевой станок с ЧПУ своими руками

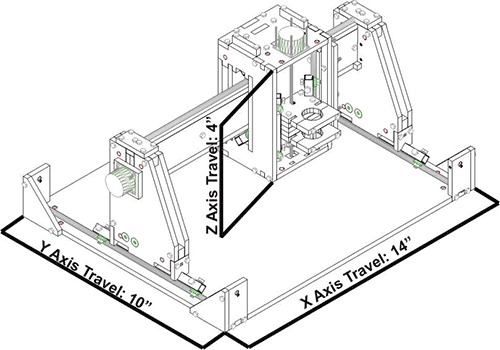

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

— использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

— низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

— малая занимаемая площадь(30″х25″)

— нормальное рабочее пространство (10″ по оси X, 14″ по оси Y, 4″ по оси Z)

— высокая скорость резки (60″ за минуту)

— малое количество элементов (менее 30 уникальных)

— доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

— возможность успешной обработки фанеры

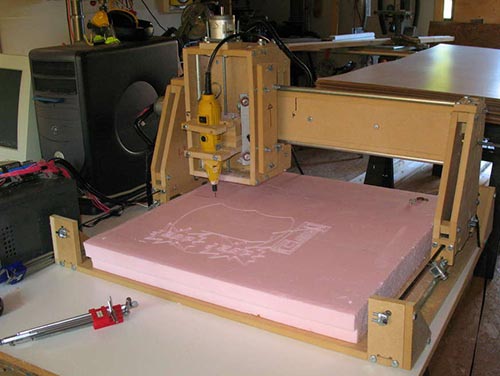

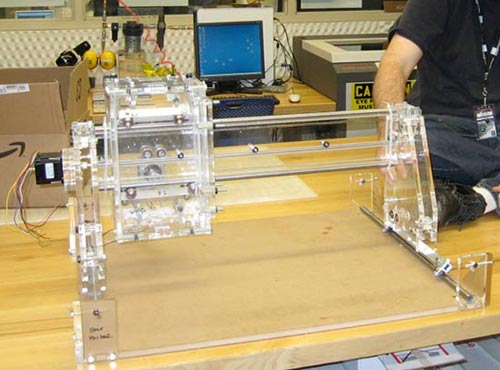

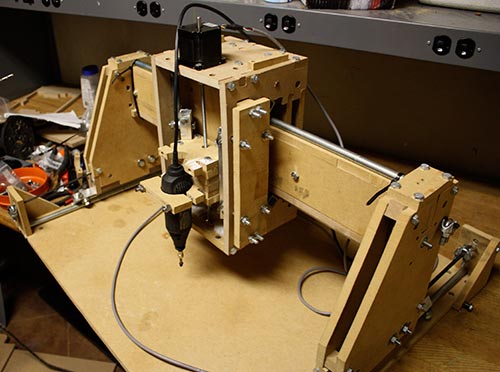

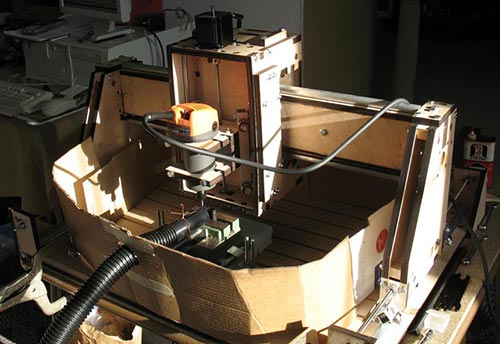

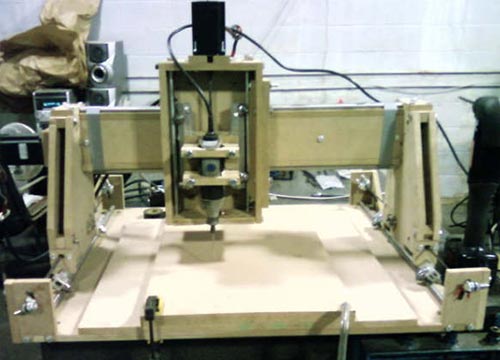

Станки других людей

Вот несколько фото других станков, собравших по данной статье

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Фото 2 — Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

Фото 3 — Angry Monk’s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

Фото 4 — Bret Golab’s собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Характеристики станка

Боюсь что у меня недостаточно опыта и знаний, чтобы объяснять основы ЧПУ, но на форуме сайта CNCZone.com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 »

Привод: Винт

Ускорение: .2″/с2

Скорость: 12″/мин

Разрешение: 1/8000 »

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

— ленточная пила или лобзик

— сверлильный станок (сверла 1/4″, 5/16″, 7/16″, 5/8″, 7/8″, 8мм (около 5/16″)), также называется Q

— принтер

— Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

— резиновый молоток (для посадки элементов на места)

— шестигранники (5/64″, 1/16″)

— отвертка

— клеевой карандаш или аэрозольный клей

— разводной ключ (или торцевой ключ с трещоткой и головкой 7/16″)

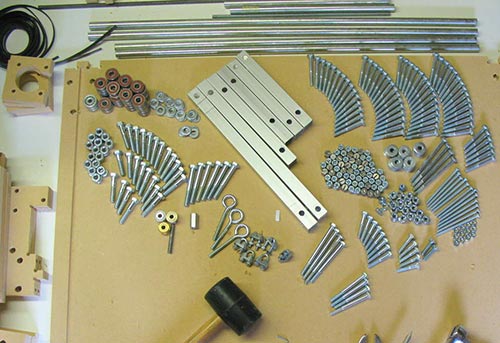

Необходимые материалы

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы — $ 20

-Кусок 48″х48″ 1/2″ МДФ (подойдет любой листовой материал толщиной 1/2″ Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5″x5″ 3/4″ МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4″)

Двигатели и контроллеры — $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Аппаратная часть — $ 275

-Я купил эти элементы в трех магазинах. Простые элементы я приобрёл в хозяйственном магазине, специализированные драйвера я купил на McMaster Carr (http://www.mcmaster.com), а подшипники, которых надо много, я купил у интернет-продавца, заплатив $40 за 100 штук (получается довольно выгодно, много подшипников остается для других проектов).

Программное обеспечение — (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach3, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство — (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

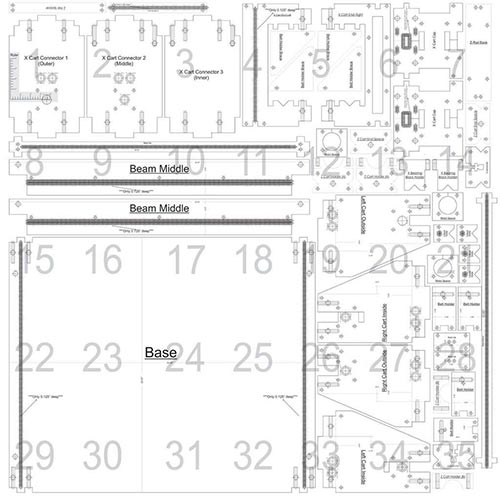

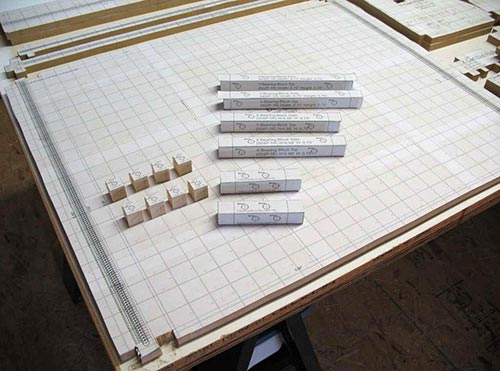

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5″ МДФ (35 8.5″x11″ листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75″ МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75″ алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 «MDF (1 48″x48» лист с шаблонами): CNC-(One 48×48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8.5″х11″ (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48×48 Page) 05-MDF-CutPattern.pdf) с одним листом 48″x48″для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

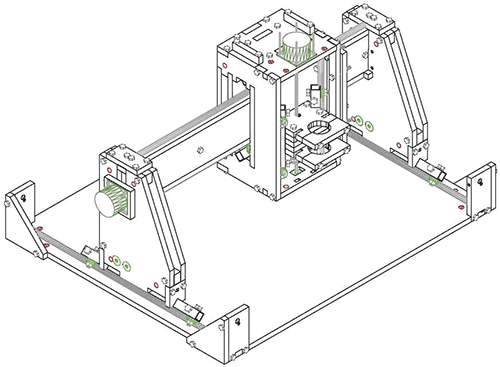

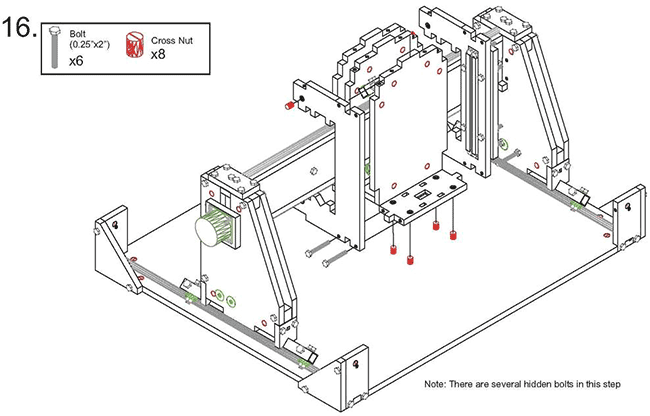

Сборка

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.

Источник