Преодолеем кризис вместе, или весы своими руками. Часть 2. Тензометрические весовые электронные устройства

Авзалов З.Г., ведущий специалист

Афанасьев В.А., начальник отделения разработки и производства электронных приборов

Железнов А.А., начальник отделения разработки и производства тензодатчиков

Киреенко Н.М., Генеральный Директор ООО «ТД «Тензо-М»

Сенянский М.В., Генеральный Директор ЗАО «ВИК «Тензо-М»

Фаворский Д.В., начальник отдела рекламы

За окном уже весна. Все мы начинаем понимать, что кризис – это надолго, а жить надо, поэтому работать надо эффективнее, чем раньше. Вторая наша антикризисная публикация поможет нам с Вами повысить свою эффективность. В ней мы продолжим рассказ о том, как своими руками организовать и воплотить в жизнь технологическое взвешивание на базе ТВЭУ. В предыдущем номере журнала была раскрыта тема электроники ТВЭУ – презентован новый антикризисный продукт – весовой терминал ТВ-003/05Н, имеющий большие возможности при низкой цене. В этом номере мы расскажем о том, как спроектировать ТВЭУ, подобрать для него тензодатчики и узлы их встройки, как грамотно провести калибровку и избежать «детских» ошибок.

Прежде всего, надо сформулировать цель работы – что и зачем мы будем взвешивать, а затем учитывать. Часто собственники и руководители бизнеса стараются учитывать не только количество принимаемого сырья и отпускаемой готовой продукции, но и организовывать учет на промежуточных стадиях технологического процесса. Постараемся изложить процесс «синтеза» технического задания (Т.З.) на создание ТВЭУ в виде нескольких простых шагов.

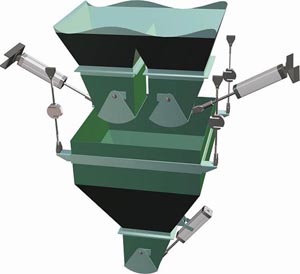

Шаг 1 – Найдите те точки Вашего технологического процесса, где Вы хотели бы организовать пункты контроля (ПК). В каких емкостях и в каком физическом состоянии находится сырье или полуфабрикат? Это бункера с сыпучим продуктом типа зерно, мука, мел или комбикорм, или это баки и цистерны с маслом, дизельным топливом, молоком, горячим шоколадом и т.д.?

Шаг 2 – Узнайте каковы пределы изменения массы продукта в емкости? Какова масса тары, т.е. самого бункера или силоса?

Шаг 3 – Нарисуйте схему наполнения-опорожнения емкости и все подходящие к ней, так называемые, «паразитные» связи. К ним относятся присоединенные трубопроводы, подпорные конструкции, межэтажные перекрытия, снеговые и ветровые нагрузки (Рис.1).

Рис.1. Факторы, влияющие на точность взвешивания ТВЭУ

Шаг 4 – Решите для себя какую точность взвешивания Вы хотели бы иметь в каждом пункте контроля. Этот шаг является, пожалуй, самым важным, поскольку именно точность взвешивания определяет эффективность производственного учета. В зависимости от наибольшего предела взвешивания (НПВ), способа калибровки, количества и несовершенства «паразитных» связей предельная погрешность взвешивания может составлять 0,05… 0,5%.

Шаг 5 – Охарактеризуйте условия работы ТВЭУ с точки зрения агрессивности окружающей среды, влажности, взрывоопасности и т.д. Воздействует ли на датчики и электронику высокая температура, сильные электромагнитные поля и т.п.?

Первая задача, которую предстоит решить Вашим специалистам – это как встраивать весоизмерительные датчики. Как правило, решение подсказывает сама жизнь. Если Ваши бункера подвешены, то датчики могут быть встроены в линии подвеса. Датчики будут работать «на растяжение» и при использовании рекомендованных узлов встройки обеспечивать наивысшую точность. Для таких случаев «Весоизмерительная компания «Тензо-М» серийно производит датчики типа С2А, С2Н и С2 из алюминия, нержавеющей и легированной сталей на нагрузки от 100кг до 20т. (Рис.2).

Рис.2. Взвешивание емкостей путем подвески их на датчиках типа С2А, С2Н и С2, работающих на растяжение

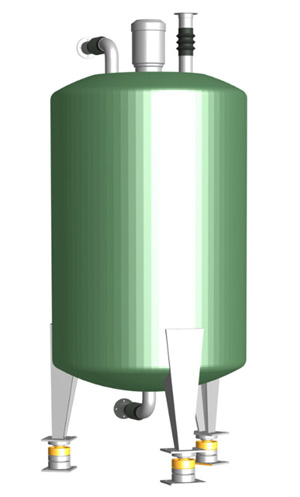

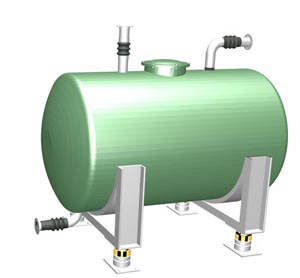

Однако, чаще всего, емкости устанавливают на полу и тогда Вы должны подставить датчики под их опоры (Рис.3). Для этих случаев мы серийно производим датчики М50, М70К и М100 из нержавеющей стали на нагрузки от 500кг до 50т и датчики типа МВ из нержавеющей стали на нагрузки до 100т. Подробные рекомендации по выбору датчиков и силопередающих устройств мы дадим в следующем номере журнала, а сейчас продолжим описание процесса создания ТВЭУ у Вас на предприятии.

Рис.3. Встройка датчиков под опоры емкости – наиболее часто используемый способ реализации ТВЭУ

Элементы для построения ТВЭУ Вы приобретаете в компании «Тензо-М», являющейся крупнейшим производителем весоизмерительного оборудования в России. Мы производим все элементы весов и дозаторов – весоизмерительные тензодатчики, узлы их встройки, вторичные электронные приборы (преобразователи) или весовые терминалы (ВТ). Грузоприемные устройства (ГПУ) – платформы, бункера, балки и баки с целью снижения затрат Вам лучше использовать свои. При необходимости, конечно, мы можем изготовить их для Вас тоже.

Продолжим решение примера, начатое в прошлом номере журнала. А именно, взвесим бак с молоком. Решив это задачу, Вы будете круглосуточно контролировать приход молока с ферм и расход его в производство молочных продуктов (шаг 1). Сама цистерна или открытое «корыто» у Вас, конечно же, есть. Это уже экономия. Теперь надо встроить датчики под ее ноги (Рис.4).

Рис.4. Пример снижения жесткости «паразитных» связей путем вставки гофров для повышения точности ТВЭУ

Вес самой емкости из «нержавейки» составляет, например, 2т. Максимальный вес молока, соответственно, 10т. Итого максимальный вес «брутто» составит 12 т (Шаг 2). Ближайшее значение НПВ ТВЭУ составляет 15т (см. модельный ряд). Это означает, что цистерну или «корыто» надо устанавливать на 4 датчика по 5 т каждый, поскольку датчики должны иметь запас по перегрузу.

Паразитными связями являются впускной и выпускной трубопроводы, жесткость которых надо снизить до возможного минимума (Шаг 3). Достигается это обычно за счет использования трубопроводов из новых эластичных материалов или их удлинения путем придания формы петли или змеевика. Иногда устанавливают гофрированные вставки.

Если жесткость подходящих трубопроводов (влияние) будет снижена до ±5 кг, то мы можем рассчитывать на точность взвешивания молока с погрешностью не хуже ±10кг (Шаг 4). Это соизмеримо с погрешностью автомобильных весов, на которых взвешивается молоковоз Вашего поставщика молока! Следует, конечно, пояснить, что получение столь высокой точности взвешивания требует тщательной калибровки ТВЭУ гирями методом прямого нагружения.

Конечно, всех 15т гирь класса точности М1 по ГОСТ 7328 Вам не найти. Такое количество может быть только в областном Центре стандартизации и метрологии, да у нескольких лучших производителей автомобильных и вагонных весов России. Поэтому Вам придется пользоваться методом замещения, который позволит снизить потребность в эталонных гирях в 4 раза, или заказать на «Тензо-М» комплект ТВЭУ с сертификатом о калибровке. Эту работу мы выполняем в заводских условиях на аттестованных эталонных силозадающих машинах.

Исходя из влажных условий эксплуатации и требований гигиены датчики этого ТВЭУ должны быть, конечно, изготовлены из нержавеющей стали (Шаг 5). И обязательно отечественного производства – иначе нам не преодолеть кризис! Скорое всего, это датчики М65 со степенью защиты оболочкой IP68 по ГОСТ 15254.

Мы разобрали простейший пример проектирования ТВЭУ для технологического взвешивания молока в условиях помещения при минимальных «паразитных» связях и отсутствии других осложняющих обстоятельств. Часто этого бывает вполне достаточно для самостоятельного выполнения первой и последующих работ. Однако, как показывает практика, наши заказчики сталкиваются с рядом ситуаций, когда требуется помощь нашего специалиста.

Таким «профессором» по ТВЭУ является наш ведущий инженер Авзалов Зайтун Галеевич, который может проконсультировать Вас по телефону в режиме «горячей» линии, или выехать в командировку для изучения и решения сложного вопроса на месте. Его телефон многоканальный +7 (495) 745-30-30, адрес электронной почты tenso@tenso-m.ru.

В следующем номере журнала мы рассмотрим вопрос побора датчиков и узлов их встройки для ТВЭУ. Не прощаемся! Звоните и пишите!

Успехов всем нам, Российским аграриям и производственникам, в преодолении кризиса! Вместе мы победим!

Источник

АВТОМОБИЛЬНЫЕ ВЕСЫ

Ежедневно мы пользуемся огромным количеством вещей и уже практически перестали их замечать. Но оказывается в производстве незначительных на первый взгляд вещей кроется масса интересного и познавательного. Раздел сайта «Конвейер» раскроет секреты изготовления самых простых на первый взгляд вещей. Сегодня в программе: АВТОМОБИЛЬНЫЕ ВЕСЫ.

На дорожной весовой станции инспекторы взвешивают каждый грузовик на грузовых весах, чтобы посчитать размер налога за перевозимый груз. И чтобы убедится в том, что вес груза не превышает норм безопасности. Грузовые весы также можно увидеть на элеваторах, каменоломнях и в других местах, где перевозят навалочный груз.

Главным элементом гигантских весов является крошечный компонент, называемый датчиком напряжения. При сжатии он посылает сигналы на компьютер весов. Датчики напряжения изготавливают из ламината, спрессовывая листы железной никелевой фольги, эпоксидной смолы и тефлона, толщиной с лист бумаги. Затем ламинат покрывают светочувствительным химикатом и наносят негативные изображения датчика на пленку, которой покрывают ламинат. Затем всё вместе подвергают ультрафиолетовому излучению. Светочувствительный химикат реагирует, создавая образ на покрытой ламинатом металлической поверхности. Теперь у них есть набор датчиков напряжения. Инспектор проверяет каждый датчик и помечает каждый дефект для последующего устранения. Теперь техник измеряет напряжение в каждом датчике, если оно слишком низкое, его повышают – стачивая микроскопическое количество металла на поверхности.

Когда датчики напряжения готовы их отделяют друг от друга и отправляют в отдел грузовых капсул. Там работники аккуратно приклеивают четыре датчика напряжения в каждую весовую капсулу из нержавеющей стали. Затем они крепят электрические провода к каждому прибору. Все провода идут к электроплате на одном конце весовой капсулы. И от весовой капсулы провода идут к компьютерному считывающему устройству весов. Малейшее количество влаги или грязи приведет к нарушению работы прибора, поэтому к каждому прибору приваривают колпачек, чтобы герметично закрыть его внутри весовой капсулы. Каждая собранная весовая капсула проходит контроль качества, чтобы убедится в том, что она правильно работает. Испытательная машина прилагает все возрастающие весовые нагрузки, пока не дойдет до максимального веса для такой капсулы в 34 тонны.

Устройство конструкции грузовых весов, в которую вставят грузовую капсулу, называют грузовым мостом. Сборку начинают вверх ногами. Поверхность делается из листовой стали. Для изготовления основания весового моста делают арматуру из толстых стальных труб и поперечин. Рабочие опускают лекала, которые помогают им точно выставить деталь. Под каждой весовой секцией расположена ось, для точности измерений весовая капсула должна лежать горизонтально. Поэтому очень важно, чтоб ось была горизонтальна, перед тем как приварить к ней головку, которая будет ее держать.

После сварки весовой мост собран и готов к покраске, красильное оборудование придает напылению позитивный электрический заряд, а весовому мосту отрицательный. Это равномерно распределяет частицы краски по поверхности, по принципу магнита. В другом отделе собирают стальной стенд, на который будет опираться весовая капсула. Сварщик соединяет части, а робот осуществляет сварку. Теперь, когда все детали готовы, может начаться окончательная сборка грузовых весов.

Весовой мост, сейчас у него правая сторона выше, содержит восемь весовых капсул в различных местах. Первый этап – установить стенд каждой весовой капсулы в правильном положении. Крепеж подсоединяют с каждой стороны стенда. Весовую капсулу располагают поверх крепежа, и головки нижней части. Затем это место закрывают защитной панелью. Последняя стадия – калибровка весов. Они прилагают нагрузку в 4,5 тонны к разным частям весов, чтобы убедится в том, что датчики работают точно. На регулировку весов уходит много времени, но результат оправдывает эти усилия.

Видео про автомобильные весы:

Источник

Автомобильные весы своими руками чертежи

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве admin@ChertegRF.ru

Мои желания

Чертежи в программе Компас и Автокад:

- Чертеж автовесы – лист 1. На данном чертеже представлены общие сведения: ведомость рабочих чертежей основного комплекса и общие указания: 1. Данный проект выполнен на основании договора П/ЭХЗ/229 от 02.07.2012г.; 2. Рабочие чертежи разработаны в соответствии с действующими нормами, правилами и стандартами; 3. Исходные данные; 4. Конструктивные решения; 5. Защита строительных конструкций от коррозии; 6. Требование к сварке. (формат А1)

- Чертеж автовесы – лист 2. На данном чертеже представлены планы и спецификации. План колонн на отм. +1,000, план балок и прогонов покрытия кровли, прогоны по осям А, Б. Представлена ведомость элементов навеса: 1. К-1 – лист6, колонна К-1 – 10 – 257,41 кг – 2574,10; 2. Б-1 – лист 3 балка Б-1 – 5 – 266,51 кг – 1332,55; 3. СВ-1 – лист 3 связь вертикальная СВ-1 – 4 – 300,56 кг – 1202,24; 5. ПР-1 – лист 2 прогон ПР-1 – 8 – 371,91кг – 2975,28; 5. СГ – 1 – лист 4 связь горизонтальная СГ-1 – 2 – 404,50кг – 809,00; 6. ИП-1 – лист 6 молниеприемник МП-1 – 2 – 61,40 кг – 122,80. На чертеже отмечены номера — стеновое ограждение: 1. ГОСТ 8639-82 – 120х80х6 L=4840 мм – 32 – 85,72 кг – 2743,04; 2. ГОСТ 24045-94 – профлист С-44-1047-0,7 оц. L=6100 мм – 42 – 45, 14 кг – 1895,88; 3. ТУ 16 40-013-55798700-2006 – саморез 4х13 – 150; 4. ГОСТ 10302-80 – заклепка 4х8 – 1000; прогон ПР-1 (8 шт.): 5. ГОСТ 8639-82 – 120х80х6 Lобщ. = 21,0 м – 1 – 371,91 кг – 2975,28; покрытие кровли: 6. ГОСТ 24045-94 – профлист Н-75-801-08 оц.L=3850мм – 56 – 28,49 кг – 1595,44; 7. ТУ 16 40-013-55798700-2006 – саморез 6,3х25 – 1100; 8. ГОСТ 14918-80 – лист оцинк. Б=0,7мм (0,54х21,0) – 1 – 64,64кг – Sобщ. =11,34 кв.м. (формат А1)

- Чертеж автовесы – лист 3. На чертеже представлена Балка Б-1 и связь вертикальная СВ-1 (4шт.). Представлены позиции: позиция 3 (1шт.), позиция 4 (1 шт.), позиция 7 (4 шт.). На чертеже обозначены размеры и представлена спецификация металла на одно изделие (формат А1)

- Чертеж автовесы – лист 4. На чертеже представлены план горизонтальных связей СГ-1 и связь горизонтальная СГ-1. На чертеже обозначены размеры и представлена спецификация металла на одно изделие (формат А1)

- Чертеж автовесы – лист 5. На чертеже представлены разрезы и углы. Подробно представлен угол2 и угол2 основного чертежа с размерами (формат А1)

- Чертеж автовесы – лист 6. На чертеже представлены колонна К-1 (10 шт.), молниеприемник МП-1 (2 шт.). На чертеже представлены проекции разрезов деталей: 1, вид А, поз.2, поз.3, поз.5, 1-1, 2-2, поз.8, 3-3. Приложена спецификация металла на одно изделие (формат А1)

Спецификация – 4 листа в программах Компас 3d v15 и Автокад

Источник