Балансировочный стенд для роторов своими руками

Балансировочные станки своими руками.

В.Д Фельдман, ООО»Кинематика», 2020 год

1. Введение

2. Виды балансировочных станков (стендов) и их конструктивные особенности

2.1. Зарезонансные станки и стенды

2.2. Дорезонансные станки

3. Требования к конструкции базовых узлов и механизмов балансировочных станков

3.1. Опоры

3.2. Опорные узлы балансировочных станков

3.3. Станины

3.4. Приводы балансировочных станков

4. Измерительные системы балансировочных станков

4.1. Подбор датчиков вибрации

4.2. Датчики фазового угла

4.3. Особенности обработки сигналов датчиков вибрации

4.4. Функциональная схема измерительной системы балансировочного станка, реализованная в приборе «Балком 2СКС»

4.5. Расчёт параметров корректирующих грузов, используемых при балансировке роторов

4.5.1. Задача балансировки двухопорных роторов и методы её решения

4.5.2. Методика динамической балансировки многоопорных роторов

4.5.3. Калькуляторы балансировки многоопорных роторов

5. Рекомендации по проверке работоспособности и точности балансировочных станков на стадии их внедрения

5.1. Проверка геометрической точности станка

5.2. Проверка динамических характеристик станка

5.3. Проверка работоспособности измерительной системы станка

5.4. Проверка точностных характеристик станка с учётом требований ГОСТ ИСО 20076 -2007

Литература

Приложение 1: Алгоритм расчёта параметров балансировки трёхопорных валов

Приложение 2: Алгоритм расчёта параметров балансировки четырёхопорных валов

Приложение 3: Руководство по использованию калькулятора

1. Введение.(Почему возникла необходимость в написании данной работы?)

Анализ структуры потребления балансировочных приборов, изготавливаемых ООО «Кинематика», показывает, что около 30% из них приобретается для использования в качестве стационарных измерительно-вычислительных систем для балансировочных станков и/или стендов.

При этом можно выделить две группы потребителей (заказчиков) нашей аппаратуры.

К первой группе относятся предприятия, которые специализируются на серийном производстве балансировочных станков и продаже их сторонним потребителям. На этих предприятиях работают высококвалифицированные специалисты, обладающие глубокими знаниями и большим опытом конструирования, производства и эксплуатации балансировочных станков различного назначения. Задачи, возникающие при контактах с этой группой потребителей, чаще всего связаны с адаптацией наших измерительных систем и программного обеспечения (ПО) к существующим или вновь разрабатываемым станкам и не затрагивают вопросов их конструктивного исполнения.

Ко второй группе относятся потребители, разрабатывающие и изготавливающие станки (стенды) для собственных нужд.

Такой подход в большинстве случаев объясняется желанием самодеятельных изготовителей обеспечить снижение собственных производственных затрат, которые в ряде случаев могут уменьшаться в 2 – 3 и более раз. Указанная группа потребителей зачастую не имеет надлежащего опыта создания станков и, обычно, полагается на возможность использования в своей работе здравого смысла, информации из интернета, а также имеющихся в их распоряжении аналогов.

При взаимоотношении с ними возникает много вопросов, которые, помимо дополнительной информации об измерительных системах балансировочных станков, затрагивают широкий круг задач, связанных с конструктивным исполнением станков, способами их установки на фундаменте, подбором приводов, достижением надлежащей точности балансировки и т.п.

Учитывая большой интерес, проявляемый значительной группой наших потребителей к проблемам самостоятельного изготовления балансировочных станков, специалистами ООО «Кинематика» подготовлена подборка с комментариями и рекомендациями по наиболее часто задаваемым вопросам.

Источник

Балансировочный стенд своими руками на отладочной плате SiLabs C8051F120-TB

Если вы задумали отбалансировать что-то вращающееся, будь то колесо, винт самолета или летающая тарелка. Или Вам интересна история, как проходят рабочие будни программиста. Увлекательная история по созданию балансировочного стенда…

Предисловие.

Выражаю благодарность моему руководителю Дмитриеву Ивану Алексеевичу, инженеру конструктору Арапову Андрею, инженерам электронщикам Тураеву Александру и Гидалю Григорьевичу. Этот стенд результат работы сплаченной команды.

Начну с пред истории: Работаю я программистом в организации

Совершенно не секретно, но к делу не относится, скажу лишь, что занимаемся БПЛА

где периодически появляется множество разных интересных задач, и появилась у нас необходимость провести балансировку высокой точности винта самолета. Оборудование для такой балансировки как оказалось можно купить, но стоить это будет очень дорого, решили сделать сами.

Немного расскажу зачем это понадобилось. Наш самолет, с этим винтом, ужасно колбасило на холостых оборотах(800 об/мин). Обычно балансируют такие штуки, статически и динамически. Статическая балансировка заключается в уравновешивании относительно центра вращения, без вращения, а динамическая это уравновешивание во время вращения.

Что касается статической балансировки, то тут все понятно винт просто уравновешивается относительно центра вращения, а вот что делать с динамической балансировкой, когда при вращении винт начинает создавать вибрацию.

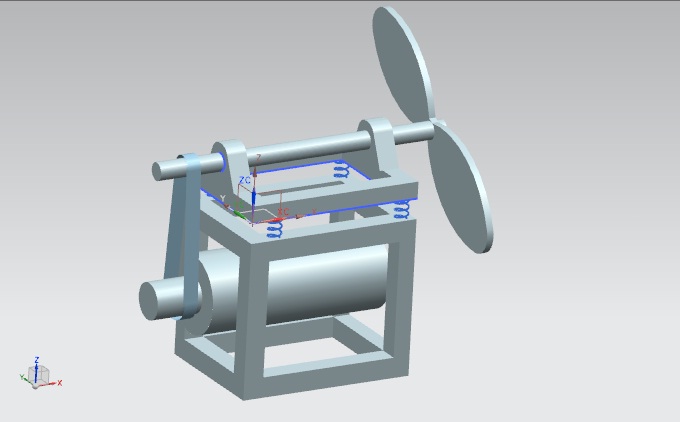

Для такой задачи был построен

, состоящий из рамы прикрепленной на пружинках к массивному основанию.

На массивном основании установлен электродвигатель, и через шкив он вращает ось, на которую установлен балансируемый винт. Еще на раме установлены акселерометры, а на ось с винтом датчик холла. Электродвигатель подключен к частотнику, который управляет частотой его вращения.

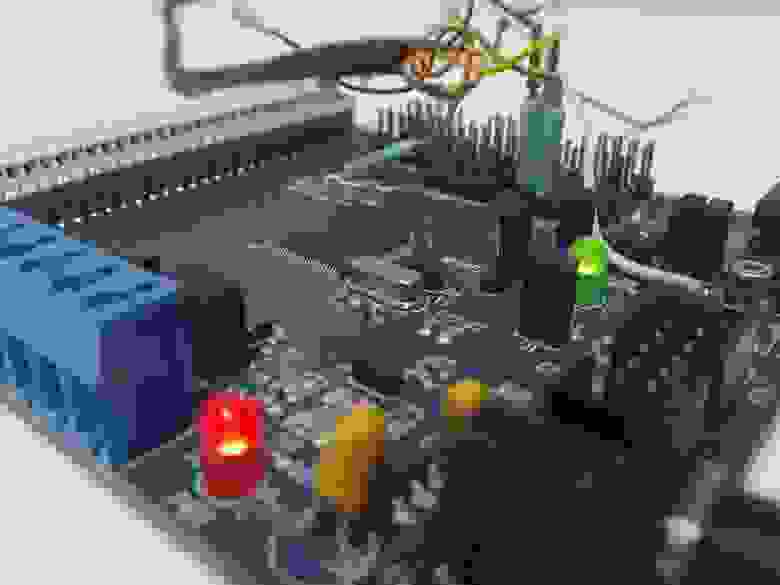

В качестве измерителя отклонения был использован акселерометр на две оси, через усилитель подключенный на АЦП отладочной платы SiLabs C8051F120-TB. Чтобы отловить момент прохождения вращающегося тела через 0 градусов, был поставлен датчик холла, сигнал с которого подавался еще на одну ножку отладочной платы.

Итак мы получили нехитрый агрегат,

который может измерить ускорение рамы с телом вращения, и подать сигнал о прохождении через 0 градусов вала, вращающего балансируемый винт.

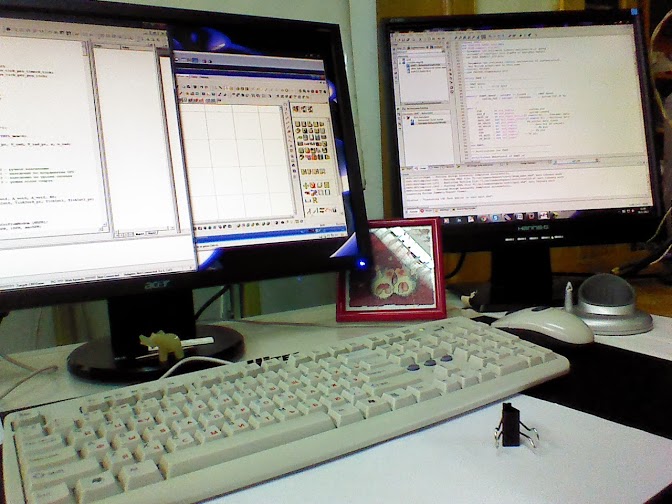

/внешний вид нехитрого девайса/

Мне дали эту конструкцию, и поставили задачу программным путем узнать, какое необходимо количество изоленты , кусочков пластилина или аракала очень точно взвешенных грузов, прилепить на краешек лопасти винта, для того, чтобы он стал отбалансированным. И сделать приложение с удобным и понятным интерфейсом, чтобы за 5 минут можно было разобраться как ею пользоваться.

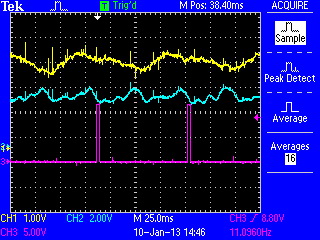

Сначала я подумал, что управлюсь за один день, и задача очень простая. Но при снятии сигнала осциллографом, обнаружилось, что вибрация всей установки, помехи от электросети, и прочий шум, превращают снятый сигнал с АЦП в равномерный непонятный шум. Хотя если приглядеться, то проглядывается явный периодический максимум и минимум. На отладку программной части и железа ушло около недели, или даже чуть больше, зато потом точность девайса стала радовать глаз.

/Показания осцилографа/

На отладочную плату я написал программку, которая снимает показания, и посылает их на COM порт.

Конфигурируем контроллер, определяем основные переменные, выделяем массивы и константы. Готовим отладочную плату к программированию.

Тут мы крутимся постоянно в бесконечном цикле, и отправляем полученные измерения АЦП

Создаем событие для прерывания с ножки, на которую подключен датчик холла

Тут мы мониторим прерывания с датчика Холла.

Чтобы точно знать сколько прошло времени, мы запускаем таймер, и считаем в нем время

Тут мы записываем в буфер измерения АЦП

Для того, чтобы как-то отделить нужные отклонения, на настольном приложении я решил применить преобразование Фурье, которое я до этого использовал для обработки картинок, немного поколдовав с бубном, получилось выделить нужные частоты.

Для разработки интерфейса я использовал C++ Builder 6.0

Для выделения из полученного сигнала нужной частоты, очень полезным оказалось прямое и обратное преобразование Фурье. Данные льются непрерывным потоком, и чтобы успевать их обрабатывать, я применил оптимизированную версию, так называемую FFT . это не панацея, и для обработки видео потока лучше распаралеливать и использовать GPU, но для данной задачи, вполне применимо.

Чтобы прием и расшифровка буфера происходила автоматически, я сделал возможность делать это по таймеру, не совсем удачная идея, сейчас бы я сделал по другому, я бы собирал данные по приходу в отдельном потоке, и передавал на вывод, чтобы не мешать интерфейсу ввода и другим приложениям. Однако и такой вариант оказался жизнеспособным, и со своей задачей справился вполне успешно.

В итоге получилась довольно удобная программка, которая показывает, в какую сторону существует дисбаланс, и приноровившись приклеивая кусочки аракала по 0,15г удалось достаточно точно отбалансировать винт.

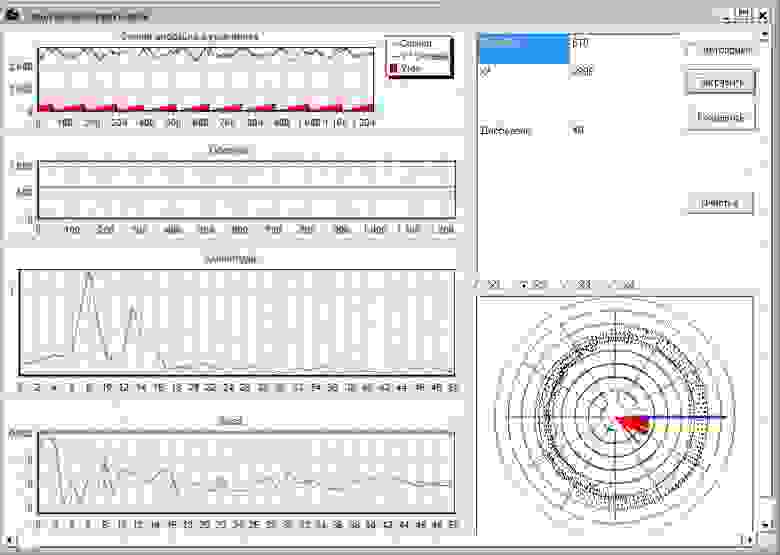

/Сама программка в работе/

Если посмотреть на пики по частотам, то можно заметить, что ярко выражены две амплитуды, как выяснилось одна отвечает за вибрацию винта, а вторая создается электромотором, так как он подключен через ремень и крутиться быстрее. Таким образом балансируя винт мы минимизируем первый пик, прикрепляя грузик соразмерный с отклонением круга, на противоположенную сторону.

Источник

Балансировочная установка для якороя

Очень нужно сделать балансировочную установку для якоря(ротора). Если кто то знает как, пожалуйста помогите. зарние благодарен.

Янн:- А токарный станок ?

Ну вы мазохист.

В домашних условиях реально изготовимы только два лезвия бритвы на доске или две иглы, между которыми зажимается ротор.

После этого ему дают свободно провернуться, оказавшуюся снизу часть отмечают и с нее тонким сверлом высверливают немного металла и повторяют процедуру до до победного конца, т.е пока ротор не будет оставаться в произвольном положении. технология позапрошлого века,но работает

Чтоб сделать две ровных направляющих для способа описаного 007 уйдет не один день.

на оси ротора нередко бывают царапины и вмятины, которые не мешают работе ротора, но если тяжёлое место не значительно, не дадут ему(ротору) повернуться. мазахист? да есть немного=))) можете предложить другой вариант?

Хотел отбалансировать ротор вентилятора. Попробую.

Но как бы попроще плоскости выставить? Может попробовать две нитки натянуть? За счет прогиба требования к горизонту попроще будут?

BV написал :

Но как бы попроще плоскости выставить

В миске с водой

Будут ещё предложения? Очень надо. помогите пожалуйста..

По поводу балансировки ротора — вот информация . » >

Видел самодельный станок для балансировки якорей.Устроен довольно просто.Якорь устанавливается на две призмы ,призмы закреплены на плоских пружинах.Каждая призма может раскачиватся на етих пружинах.С одной стороны от призмы установлен датчик типа геркона,при раскачивании призмы датчик срабатывает при ее приближении.К датчику подключен стробоскоп.Якорь устанавливается в призмы ,раскручивается до определенных оборотов и замечают где дает засветку стробоскоп.Для этого наносят заранее несколько отметок мелом.лепят кусочек пластилина повторяют до каких пределов незнаю.Раскручивают якорь двигателем через резиновыи пасик переброшеный через якорь.Рисовать небуду ,на компе неумею а сканере нет.Я делал для этих ребят контактный станок для припайки обмоточного провода к ламелям,один станок остался если кому интересно могу продать

Источник

Балансировка роторов в эксплуатационных условиях

1. Общие сведения о балансировке.

Единицы измерения дисбалансов и основные понятия технологии балансировки определяются в ГОСТ 19534-74 «Балансировка вращающихся тел. Термины».

Дисбалансом называют векторную величину, равную произведению неуравновешенной массы на ее расстояние до оси ротора е (эксцентриситет).

Ротором называют любую деталь или сборочную единицу, которая при вращении удерживается своими несущими поверхностями в опорах. Под несущими поверхностями подразумеваются поверхности цапф или поверхности их заменяющие. Несущие поверхности ротора передают нагрузки на опоры через подшипники качения или скольжения. В некоторых случаях применяются газовые или жидкостные подшипники, магнитные или электрические подвесы и т.д.

Роторы бывают следующих видов

- Межопорный ротор — двухопорный ротор, существенная часть массы которого расположена между опорами.

- Консольный ротор — ротор, существенная часть массы которого расположена за одной из крайних опор.

- Двухконсольный ротор — ротор, существенная часть массы которого расположена за крайними опорами.

Для того, чтобы ротор был уравновешен, необходимо и достаточно, чтобы ось вращения ротора проходила через его центр масс (ecт = 0). и чтобы ось вращения ротора совпадала с одной из его главных осей инерции, т. е. чтобы были равны нулю его центробежные моменты инерции. При вращении ротора вокруг оси, не совпадающей с главной центральной осью инерции, он становится неуравновешенным. Неуравновешенность — это состояние ротора, характеризующееся таким распределением масс, которое во время вращения вызывает переменные нагрузки на опорах ротора и его изгиб. Мерой неуравновешенности считают дисбаланс D. Для сопоставления роторов различных масс вводят удельный дисбаланс, численно равный эксцентриситету: ecт = D / mp

Балансировка состоит из определения значений и углов дисбалансов ротора и уменьшения их корректировкой массы ротора. Действие дисбалансов на ротор можно снижать или устранять путем добавления, уменьшения или перемещения одной корректирующей массы (или более), создающей дисбаланс такого же значения, что и у неуравновешенного ротора, но с углом дисбаланса 180° относительно дисбаланса ротора.

Для уменьшения дисбалансов ротора используются так называемые корректирующие массы, которые могут удаляться из тела ротора, добавляться к нему, а также перемещаться по ротору. Корректирующую массу удаляют по показаниям балансировочного оборудования различными технологическими методами.

Различают дисбалансы начальный — до корректировки масс, остаточный — после корректировки масс, допустимый — приемлемый по условиям эксплуатации машин, удельный — отношение модуля главного вектора к массе ротора.

Различают балансировку статическую (силовую), моментную и динамическую (моментно-силовую).

Количество плоскостей балансировки определяется с учетом конструктивных особенностей ротора балансируемой машины.

Балансировка в одной плоскости («статическая») обычно выполняется для узких дискообразных роторов, не имеющих существенных осевых биений. Типичными примерами роторов этого класса являются:

- узкие шлифовальные круги;

- шкивы ременных передач;

- дисковые маховики;

- зубчатые колеса;

- муфты;

- зажимные патроны токарных станков;

- узкие вентиляторы и т.п.

Балансировка в двух плоскостях («динамическая») выполняется для длинных (валообразных)двухопорных роторов.

Типичными примерами роторов этого класса являются:

- роторы электродвигателей и генераторов;

- роторы компрессоров и насосов;

- рабочие колеса турбин и вентиляторов;

- широкие шлифовальные круги;

- шпиндели;

- валы мукомольных машин с бичами и т.п.

Как правило, балансировка машины выполняется непосредственно на месте ее установки.

Балансировку обычно проводят на рабочей скорости вращения ротора. При этом в случае, когда применяется привод с возможностью изменения скорости, целесообразно выбирать наивысшую рабочую скорость вращения.

Исключением являются случаи, когда скорость ротора попадает в один из диапазонов резонанса машины. Признаком этого является отличие (более чем на 10-20%) результатов измерений по амплитуде и/или фазе от пуска к пуску. В случае выявления резонанса необходимо изменить скорость вращения ротора, а если такая возможность отсутствует — изменить условия установки машины на фундаменте (например, временно установив ее на упругие опоры).

ВНИМАНИЕ! При выборе скорости вращения ротора при балансировке необходимо избегать попадания в диапазоны резонансов машины.

В качестве точек измерения вибрации выбирают преимущественно подшипниковые опоры или плоскости опор.

При балансировке в одной плоскости достаточна одна точка измерения.

При балансировке в двух плоскостях необходимо иметь две точки измерения.

Плоскости коррекции, в которых осуществляется съем (установка) корректирующих масс на роторе, должны выбираться как можно ближе к точкам измерения. В случае балансировки в двух плоскостях коррекции расстояние между плоскостями должно выбираться как можно более большим.

Массу пробного груза выбирают такой, чтобы его установка на роторе приводила к заметным изменениям уровня вибрации. В противном случае масса пробного груза должна быть увеличена.

Датчик вибрации может устанавливаться в точке измерения при помощи:

- резьбовой шпильки (жесткое крепление);

- магнитной присоски;

- переходного штыря (прижим рукой);

- непосредственного контакта датчика с опорой (прижим рукой).

Датчик фазового угла может устанавливаться на корпусе машины при помощи специального приспособления (например, магнитной стойки или струбцины)и должен быть ориентирован по нормали к цилиндрической или торцевой поверхности ротора. На поверхности ротора при помощи мела, клейкой ленты и т.п., наносится метка для отсчета фазового угла.

Для изготовления отражающей метки в комплект поставки прибора включены клейкая зеркальная отражающая лента или клейкая катафотная отражающая лента. Катафотную ленту рекомендуется использовать для более жестких условий работы датчика (повышенный зазор, засветка внешними источниками светового излучения).

Зазор между чувствительным элементом датчика и вращающейся поверхностью ротора для лазерного датчика фазового угла должен устанавливаться в пределах 80 — 300 мм.

За один оборот ротора фазовый датчик должен сработать только один раз!

С учетом опыта практического применения рекомендуемая ширина метки не должна быть не меньше 1 — 1.5 см.м.

Для миниатюрных роторов с радиусом установки метки менее 10 мм рекомендуется использование более узкой метки. При этом желательно проведение экспериментальной проверки правильности выбора ширины метки.

ВНИМАНИЕ! При использовании датчика фазового угла во избежание помех желательно избегать попадания прямых солнечных лучей или яркого искусственного освещения на отражающую метку и/или чувствительный элемент (фотодиод) датчика.

Последовательность действий при проведении балансировки

Балансировка производится для технически исправных механизмов, качественно закрепленных на своих штатных местах. В противном случае перед проведением балансировки механизм должен быть отремонтирован, установлен в исправные подшипники и закреплен. Ротор механизма должен быть очищен от загрязнений, мешающих проведению балансировки.

Перед проведением измерений, выбирают места установки и устанавливают датчики вибрации и фазы согласно приведенным выше рекомендациям.

Перед проведением балансировки рекомендуется провести измерения в режиме виброметра (кнопка F5 )

Если величина суммарной вибрации V1s(V2s) примерно совпадает с величиной оборотной составляющей V1o(V2o), то можно предположить, что основной вклад в вибрацию механизма вносит дисбаланс ротора. Если величина суммарной вибрации V1s(V2s) значительно превышает оборотную составляющую V1o(V2o), рекомендуется провести обследование механизма — проверить состояние подшипников, надежность крепления на фундаменте, отсутствие задевания ротора за неподвижные части при вращении, влияние вибрации других механизмов и т.д.

Здесь может оказаться полезным изучение графиков временной функции и спектра вибрации, полученных при измерении в режиме «Графики-Спектральный анализ».

На графике можно видеть на каких частотах уровни вибрации максимальны. Если эти частоты отличаются от частоты вращения ротора балансируемого механизма, то следует попытаться определить источники этих составляющих вибрации и принять меры к их устранению перед проведением балансировки..

Также следует обратить внимание на стабильность показаний в режиме виброметра — величина амплитуды и фазы вибрации не должны меняться более чем на 10-15% в процессе измерения. В противном случае, может оказаться, что механизм работает близко к области резонанса. В этом случае необходимо изменить скорость вращения ротора, а если такая возможность отсутствует — изменить условия установки машины на фундаменте (например, временно установив ее на упругие опоры).

Для балансировки ротора в двух плоскостях необходимо провести три пуска механизма. Сначала определяется исходная вибрация механизма (первый пуск без грузов), затем устанавливается пробный груз в первую плоскость и производится второй пуск. Затем пробный груз с первой плоскости снимается , устанавливается во вторую плоскость и делается третий пуск.

Пробные пуски делаются для определения влияния пробных грузов на изменение вибрации, расчета масс и места (угол) установки корректирующих грузов.

После этого программа рассчитывает и указывает на экране массы и места (угол) установки корректирующих грузов. При балансировке в одной плоскости (статической) третий пуск не производится. Пробный груз устанавливается в произвольном месте на роторе, где это удобно и затем фактический радиус установки вносится в программу.

(Радиус установки используется только для расчета величины дисбаланса в грамм* мм и для самой балансировки не требуется.)

Важно!

Измерения должны проводиться на установившейся скорости вращения механизма!

Важно!

Корректирующие грузы должны устанавливаться на тот же радиус, что и пробные!

Масса пробного груза подбирается из тех соображений, чтобы после его установки заметно ( > 20-30 градусов ) изменялась фаза и ( на 20-30 %) амплитуда вибрации. Если изменения будут слишком маленькие, то сильно возрастает погрешность при последующих расчетах. Удобно устанавливать пробные грузы в то же место (на тот же угол), что и метка.

Важно!

После каждого пробного пуска пробные грузы снимаются! Корректирующий груз устанавливается на рассчитанный угол от места установки пробного груза по направлению вращения ротора!

Рекомендуется!

Перед проведением балансировки с использованием прибора, рекомендуется убедиться в отсутствии значительной величины статического дисбаланса. Для этого, для роторов с горизонтальным расположением оси, можно вручную повернуть ротор на угол 90 градусов от текущего положения. Если ротор статически разбалансирован, то он будет поворачиваться в положение равновесия. После того как ротор займет положение равновесия, необходимо установить уравновешивающий груз в верхней точке примерно в средней части ротора по длине. Массу груза следует подобрать таким образом, чтобы ротор оставался неподвижным в любом положении. Подобная предварительная балансировка позволит уменьшить величину вибрации при первых пусках сильно несбалансированного ротора.

Источник