- Принцип работы и сборки барабанного шлифовального станка по дереву своими руками

- 1 Барабанная шлифмашинка – устройство, принцип работы

- 1.1 Основные составляющие

- 1.2 Принцип работы

- 2 Разновидности станков

- 2.1 Делаем барабанный станок своими руками

- 2.2 Делаем барабан

- 2.3 Собираем станок

- 2.4 Самодельный барабанный шлифовальный станок (видео)

- Создание барабанного круглошлифовального станка

- Введение, предыстория

- Предназначение станка, особенности эксплуатации

- Требования и ограничения

- Немного о компьютерном моделировании и этапах разработки

- Процесс изготовления

- Сборка — механика

- Сборка — электрика

- Тестирование в работе

- Получивший результат

- Выводы и заключения

Принцип работы и сборки барабанного шлифовального станка по дереву своими руками

Каждый человек, которому приходилось иметь дело с обработкой древесины, знает важность финальной шлифовки готового изделия.

Это касается и держаков на различный сельскохозяйственный инвентарь, и деревянной мебели, и строительных элементов (дверей, окон, подоконников) и любых других изделий из дерева. Шлифовка позволяет убрать заусеницы, а так же предать древесине гладкость и блеск.

Конечно, шлифовальные работы можно выполнить с помощью обычного куска наждачной бумаги или специальной насадки на дрели или угловые шлифмашинки. Но это занимает много времени и не обеспечивает идеальность формы изделия. Поэтому, для таких целей были созданы различный шлифовальные станки.

Барабанный шлифовальный станок

Чаще всего в бытовых условиях и в условиях мелкого производства используют барабанный шлифовальный станок, устройство, принцип работы и возможность изготовления которого своими руками мы и рассмотрим в данной публикации.

1 Барабанная шлифмашинка – устройство, принцип работы

Барабанный шлифовальный аппарат получил свое название от вращающегося цилиндра – барабана, который, собственно, и выполняет функцию шлифовки.

Кроме самой шлифовки, позволяющей снять заусеницы и придать деревянной поверхности идеальную гладкость, такие устройства так же выполняют калибровочную функцию. Шлифовальная машина барабанного или любого другого типа позволяет подогнать деревянную деталь под нужные размеры с точностью до миллиметра.

Данная машина применяется для финишной шлифовки и калибровки плоских и длинных изделий из дерева, таких как щитовые поверхности из дерева, ДСП, ДВП и прочего, двери, подоконники и прочее. Использование такого устройства для обработки цилиндрических деталей не возможно.

1.1 Основные составляющие

Барабанная шлифовочная машина по внешнему виду и набору основных составляющих не имеет принципиальных отличий от любых других станков.

Шлифовальная насадка с креплением незамкнутой шкурки

В базовую комплектацию такого устройства входят следующие элементы:

- Станина – часть любого станка, к которой крепятся все остальные элементы.

- Двигатель выполняет функцию приведения в действие движущихся частей станка. Чаще всего барабанные шлифмашины по дереву оснащаются двумя двигателями. Один вращает сам барабан по принципу дрели, второй приводит в движение подающую ленту.

- Шлифовальный строгальный барабан, на который наматывается и крепится наждачная лента. Он обязательно оснащается натяжным механизмом, с помощью которого при нагреве ленты производится ее автоматическое натяжение. Вращающийся барабан со шлифовальной лентой непосредственно придает гладкость изделию из дерева.

- Подающий барабан с транспортерной лентой. Эта часть станка по дереву производит самостоятельную проводку деревянного изделия по шлифовальному барабану. Благодаря ровной поверхности транспортера и одинаковому расстоянию от ленты до барабана по всей его плоскости, изделие равномерно подгоняется под нужные размеры.

- Механизм, регулирующий скорость движения транспортерной ленты.

- Фиксирующие стойки шлифовального барабана, оснащенные линейкой. Линейка и винтовая фиксация на стойках позволяют выставить необходимую толщину, под которую должно быть подогнано изделие.

- Защитный кожух закрывает шлифующий барабан для предотвращения травматизма в процессе работы.

- Машина для удаления пыли и стружки.

1.2 Принцип работы

Такой шлифовальный станок работает по принципу дрели. Его шлифующую часть вращает двигатель на высокой скорости – в среднем 2000 оборотов в минуту.

Шлифовальная машина может иметь разный вес, разные размеры, длину шлифовального барабана, длину и ширину транспортерной ленты, максимальную и минимальную высоту установки барабана и т.д.

Процесс шлифовки на барабанном станке

Выбор технических параметров устройства зависит от функций, для которых оно приобретается.

После установки станка нужно провести калибровку шлифующего барабана, чтобы избежать эксцентричного вращения и лишних вибраций. К тому же не отцентрованый барабан не сможет ровно зачистить изделия.

Для этого берем два бруса одинаковой высоты, устанавливаем их на подающую ленту, опускаем на них барабан и фиксируем в таком положении. Далее устанавливаем высоту механизма, в зависимости от размеров шлифуемой детали.

Включаем установку. Для первого прохода лучше установить минимальную скорость движения подающей ленты, для финального – максимальную – 3 метра в минуту.

Шлифующий барабан должен набрать обороты, по принципу дрели. После этого кладем деревянный брус, который нужно обработать, на транспортерную ленту. Проход бруса под барабаном происходит автоматически.

Повторяем данное действие нужное количество раз, пока наша деталь не придет в нужную форму и не приобретет заданные размеры.

Замена шлифовальной шкурки на станке с удлиненным барабаном

Если стороны изделия имеют разный размер, высоту барабана нужно регулировать под каждое изменение параметров.

2 Разновидности станков

Если говорить о шлифовальных станках вообще, их классификация производится исходя из двух параметров: область применения и выполняемые функции.

По области применения станки бывают:

- круглошлифовальные станки. Предназначены для обработки деталей, имеющих круглое сечение;

- плоскошлифовальные. Их задача – шлифовка плоских деталей. К этому виду относится и барабанная машина;

- внутришлифовальные. С помощью таких механизмов выполняют обработку внутренних поверхностей изделия. Для этой цели часто используют дрели;

- специализированные. Предназначены для обработки сложных поверхностей – резьбы, пазы, зубья и прочее.

Разные станки могут выполнять разные функции:

2.1 Делаем барабанный станок своими руками

Барабанный шлифовальный станок по необработанному дереву сделать своими руками сложно, но вполне возможно.

Шлифовка на плоскошлифовальном станке

Для этого берем список необходимых элементов и ищем подходящий материал и запчасти.

И так, нам понадобится:

- Станина. Для этих целей подойдет любой устойчивый верстак или стол, к которому можно прикрутить другие элементы станка. Лучше, если станина будет металлической. Если же приходится использовать деревянную конструкцию, ее нужно качественно укрепить своими руками.

- Электродвигатель мощностью 200-300 Вт. Частота оборотов должна составлять 1500—2000 оборотов в минуту. Лучше если это будет однофазный асинхронный двигатель. Для этих целей подойдет механизм от старой стиральной машины (в этом случае берем от нее и шкивы с ремнем), дрели, болгарки и т.д.

- Шлифовочный барабан по дереву. Это, пожалуй, самая главная и самая сложная часть станка, от которой будет зависеть качество выполняемых работ. О том, как и из чего изготовить самодельный шлифовальный барабан именно своими руками, мы поговорим позже.

- Стойки для барабана. Устройство, фиксирующее барабан и регулирующее его высоту может быть изготовлено из деревянных брусьев. Механизм, регулирующий высоту, возможно изготовить своими руками в двух вариантах. Первый вариант – сквозные отверстия на стойках, через которые будет крепиться барабан. Этот вариант боле простой, но он позволяет работать только с фиксированным шагом регулировки около 1 см. Второй вариант – длинные винты, установленные перпендикулярно барабану. В этом случае, поджимая винты мы сможем поднимать шлифовальное устройство, отпуская – опускать. Во втором варианте возможна регулировка высоты с точностью до миллиметра.

Делать своими руками транспортерную ленту мы не будем. Это возможно, но в этом нет необходимости. Подача на самодельных станках, как правило, осуществляется вручную.

к меню ↑

2.2 Делаем барабан

Прежде, чем приступить к изготовлению самого барабана, нужно четко понять, какие функции будет выполнять наша машина. Дело в том, что чем меньше размер цилиндра, тем легче и быстрее он будет вращаться двигателем от дрели.

Для изготовления шлифовального барабана нам понадобится кусочек чего угодно, что имеет цилиндрическую форму, нужной длинны и диаметра. Это может быть деревянный брус с круглым сечением, труба ПВХ, металлическая труба и многое другое.

Самодельный рабочий барабан шлифовальной машины

Мы рассмотрим в качестве материала трубу ПВХ для изготовления барабана своими руками.

- Берем нужный по размеру отрезок пластиковой трубы. Так же нам понадобится металлический штырь, выполняющий роль оси, деревянные или пластиковые заглушки, совпадающие по диаметру с внутренним диаметром трубы, саморезы, резина, клей.

- Берем заглушки и делаем в них отверстия, соответствующие по диаметру толщине прута.

- Отверстия в заглушках должны быть строго по центру. Малейшая эксцентричность барабана приведет к неправильной работе станка.

- Плотно сажаем заглушки в трубу и фиксируем с помощью саморезов.

- Вставляем штырь в отверстия в заглушках. Ось должна выступать из цилиндра на 2-3 см с каждой стороны. Именно она будет выполнять роль крепления к регулировочным стойкам.

- На барабан клеим резину. К ней будет легче крепить шлифовальную ленту.

2.3 Собираем станок

Чтобы собрать станок нужно:

- Установить стойки на станину.

- Прикрепить к ним барабан так, чтобы высоту его подъема можно было регулировать.

- Подсоединить к барабану двигатель с помощью ременного или цепного привода.

- Можно приступать к работе.

2.4 Самодельный барабанный шлифовальный станок (видео)

Источник

Создание барабанного круглошлифовального станка

Введение, предыстория

Мне бы хотелось рассказать о процессе конструирования и изготовления деревообрабатывающего станка. Описать именно сам процесс, в комплексе, со всеми нюансами, с небольшими вставками по специализации в каждой из затрагиваемых отраслей знаний (проектирование, конструирование, электротехника, изготовление и проч.). Без углубления в излишнюю эмоциональность и процесс, и, в то же время — без сухих научных фактов и теоретизирования. Ориентируюсь на популярное и научное изложение, но не без деталей и субъективного мнения )

Предыстория такова: одно время я занимался деревообработкой и мне нужно было шлифовать и плавно выводить криволинейные поверхности на заготовках из твердых пород дерева. начал я этот путь с напильника и ножовки, но быстро понял, что ручной труд хорош только в школе, а для производства надо использовать энергию электричества.

За первым подобным станком я поработал у родственника в гараже, второй сделал самостоятельно, сейчас представляю вам третью реализацию этого изделия.

Предназначение станка, особенности эксплуатации

Подобные станки предназначены для основных и вспомогательных операций по шлифовке поверхностей изделий из дерева, пластиков и цветных металлов на производстве и в быту. А говоря простым языком — барабан (с закрепленной на нем шлифовальной шкуркой) крутится, и подводя и поворачивая к нему заготовку, можно получить именно то, что требуется. Наличие стола (опара для рук и заготовки) позволяет снимать хоть по 0,05 — 0,1 мм за проход. Или, если нужен большой съем — надавливаешь посильнее — снимаем вплоть до 0,6 — 1 мм за проход (на примере дерева типа дуба, клена). Величина подачи так же важна.

По эксплуатации — проще попробовать самому, нежели описать словами. В сравнении с другим деревообрабатывающим оборудованием данный тип станков достаточно безопасен (фрезер, циркулярная пила): все движения легко контролируются, есть опора под заготовку, съем относительно небольшой, острых вращающихся частей нет.

Требования и ограничения

Поставим следующие требования к финальному изделию:

- Станок должен быть максимально мобильным и малогабаритным. Перенос оборудования с места на место, переезды — все эти факторы ставят во главу угла минимизацию массы и габаритов.

- Пылеудаление должно присутствовать в изделии «из коробки». При шлифовке образуется мелкая пыль, которая совсем не полезна для здоровья. Для реализации этого пункта в конструкции предусмотрен принудительная вытяжка пыли через щель между диском и рабочим столом. Сзади имеется отверстие для подключение стандартного шланга от пылесоса.

- Мощность двигателя должна быть достаточна для шлифовки небольших и средних по габаритам изделий. Неоправданный рост мощности двигателя приведет к увеличению массо-габаритных характеристик станка. Берем однофазный двигатель мощностью 250 Ватт.

- Посадка инструмента на вал двигателя VS развязка привода и инструмента. Наше изделие все таки больше относится к бытовым (нежели к проф. инструменту), мощность двигателя невелика — поэтому можем смело выбрать схему с посадкой инструмента на вал двигателя. Хотя разнесение привода и инструмента сразу же может дать бонус в виде регулировки скорости вращения (через шкивы) и уменьшить вибрации. Но это приведет к удорожанию и усложнению проектирования, изготовления и сборки.

- Эргономика пользования. Стол не должен быть слишком большим и, в то же время, не слишком маленьким. Высота расположения рабочей поверхности важна (если шлифуешь больше чем 20-30 минут в день). Характеристики подбираются индивидуально.

- Освещение рабочей зоны должно присутствовать, свет должен падать сверху. Плафон должен иметь возможность двигаться и фиксироваться в широких пределах.

- Барабан должен быть сменным, с легкой возможностью замены шлифовальной ленты.

- Реверс. Барабан должен крутиться как по часовой стрелке, так и против (требуется для удобства шлифовки деталей).

Немного о компьютерном моделировании и этапах разработки

Создание чертежей деталей для передачи их в работу — это уже последний этап работ. Первоначально я долго обдумываю изделие, «кручу» его в голове, компоную элементы и т.п. Потом идет бумажный этап — черту схемы, наброски, эскизы. Прикидываю возможность реализации всего нарисованного, переделываю — и так по кругу. Потом идет уже этап рабочих чертежей с реальными размерами (пока ещё на бумаге). Опять надо согласовывать и учитывать все размеры и детали между собой. Это самый сложный этап. Так как нет компьютерной модели, все в голове — ошибки таки имеют место быть.

Дальше все проще: в 2D CAD программе черчу детали под порезку лазером, фрезеровку, точение и т.п. Я использую DraftSight — данная программа бесплатна для некоммерческого использования и обладает почти полным функционалом Автокада по 2Д черчению + сохраняет файлы в форматах *.dxf, *.dwg.

Черчение на данном этапе — это простейшая работа без намека на творчество, надо лишь быть внимательным и аккуратным к вводимым размерам. Некоторые чертежи отдельных деталей я вообще рисую на бумаге — так и проще и быстрее. ЕСКД не соблюдаю (и знаю лишь частично), но токари, как правило, понимают и делают все что требуется 🙂

Я осознаю излишнюю простоту и халатность в подготовке документации. Собираюсь внести изменения в этот процесс.

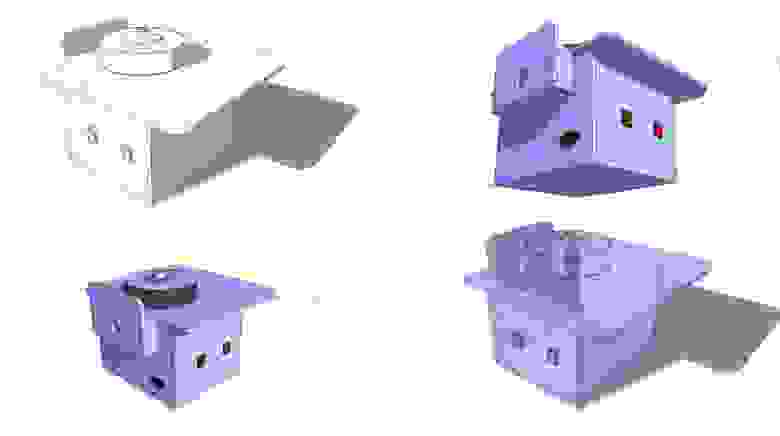

Как минимум планирую делать сборочную модель изделия в программе 3D моделирования. Предварительная визуализация изделия намного проще, быстрее и дешевле, нежели создание прототипа и внесение корректировок постфактум.

Я перепробовал множество программ (бесплатных) и остановился на SketchUp. В ней можно быстро сделать прототип (с точными размерами): посмотреть результат, повертеть изделие в 3Д, проверить ошибки и т.п. Да, это не твердотельное моделирование, а всего лишь каркас из плоскостей, но на данном этапе мне этого достаточно. Ближайший аналог (из бесплатных) — FreeCAD, но эта программа пока находится в стадии бета-тестирования.

Вообще, самым перспективным подходом является создание твердотельной 3Д модели, а затем уже по ней — получаем какие угодно чертежи, разрезы, сечения, тестируем нагрузки и т.п. Но всему свое время, к этому надо дорасти (иметь время и силы на осваивание, делать крупный проект по такому принципу).

Например, в этом станке я ошибся в двух местах (некритичных) при заказе фрезеровки фанеры. Обе ошибки были быстро устранены, но я понял, что надо осваивать предварительную сборку деталей в 3Д (чтобы избежать таких явлений в дальнейшем и упростить себе работу).

Процесс изготовления

Двигатель и барабан у меня уже были (остались от предыдущей версии этого станка). Фанеру я быстро заказал (по электронной почте, детали были доставлены через почтовую службу — забрал коробку в ближайшем отделении).

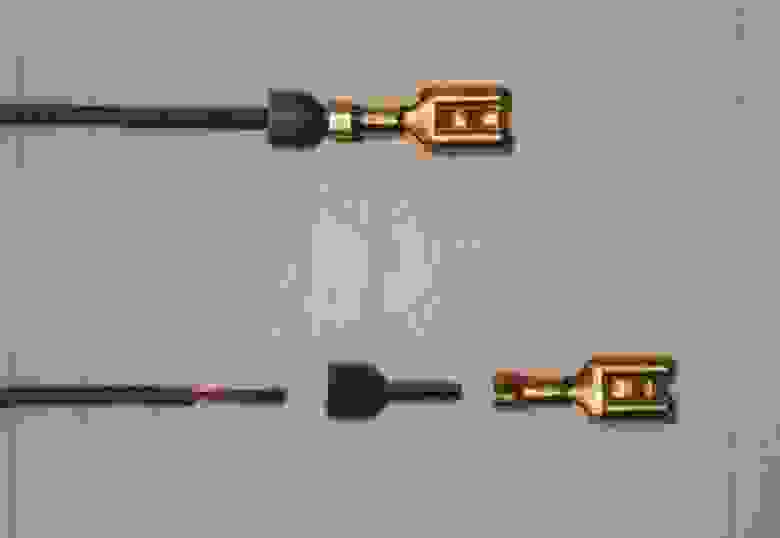

Электрическая часть — что-то было в запасах, что-то докупил на рынке. Инструменты все были в наличии. Начертил схему, порезал провода, обжал, собрал все вместе, проверил — работает, крутится, переключается. Соединения проводов и кнопок все разъемные, скрутки пропаяны и обжаты. Сначала я припаивал провода к кнопкам, но потом перешел на автомобильные разъёмы — так проще в сборке и эксплуатации.

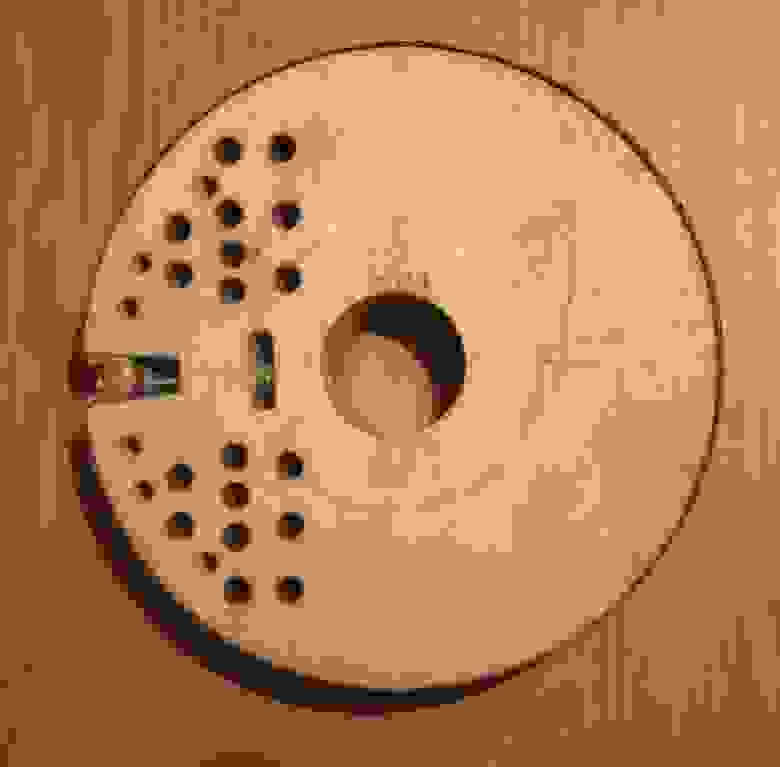

Барабан требует балансировки. Если его не отбалансировать — станок будет в буквальном смысле «прыгать» по столу при включении. Для этой операции у меня есть отдельное приспособление.

Минусом данной конструкции является то, что двигатель «намертво» закреплен в корпусе станка. Но, подшипники смазаны, двигатель надежный, отверстия для охлаждения в корпусе есть — будем надеяться на долгосрочную работу изделия.

Сейчас я уже, конечно бы, покупал промышленные асинхронные двигатели: они и «фланец» и «лапы» имеют по умолчанию, и роторы в них отбалансированы получше, чем в двигателях от стиральных машинок.

Как дополнительная опция я хотел поставить в корпус охлаждающий вентилятор (от компьютера, на 5-12 Вольт). Но потом отказался от этой затеи — надо было бы вставлять ещё и блок питания, и отверстие под вентилятор в корпусе вырезать, кнопку включения для него делать и т.п.

Тепловое реле для защиты двигателя типа РТ-10 я так же не вставил.

Так же (теоретически) подсветку рабочего места так же можно было бы запитать от единого блока питания, расположенного в корпусе станка. Это бы усложнило электрическую схему и монтаж (вместе с реле и вентилятором), но кардинально повысило уровень изделия, и профессиональность разработки. В качестве лампы освежения можно было бы выбрать бытовой или промышленный (на 36 вольт есть светильники) экземпляр. Напрашивается светодиодная подсветка, но мне ближе обычная лампа накаливания (по спектру). Выбор системы освещения — это отдельная тема для дискуссии.

Для подключения пылесоса есть специальное отверстие диаметром 40 мм в задней части корпуса. Т.е. можно будет подсоединить туда патрубок D40 мм напрямую или шланг от бытового пылесоса D32 мм через переходник. Т.е. ещё на этапе проектирования были использованы стандарты для выбора диаметра отверстия для подключения системы пылеудаления.

Сборка — механика

Из порезанных фанерных заготовок склеиваем корпус.

Монтируем короб пылеуловителя. Пылесос будет всасывать воздух через щель между барабаном и рабочим столом. Теоретически, вместе с воздухом будет удаляться и образовавшаяся при шлифовке пыль.

Электрика смонтирована в корпусе.

Балансируем шлифовальный барабан на специальном приспособлении.

Подшипники использованы для обеспечения вращения балансировочного вала.

Балансировка производится путем высверливания в теле диска отверстий.

Все детали готовы к покраске.

У меня были шильдики с соотв. надписями. Применил их на данном станке (установил при помощи заклепок). Получилось достаточно красиво и информативно.

На корпусе сзади видно гнездо под стандартный кабель питание и отверстие (с установленной водопроводной втулкой) для пылесоса.

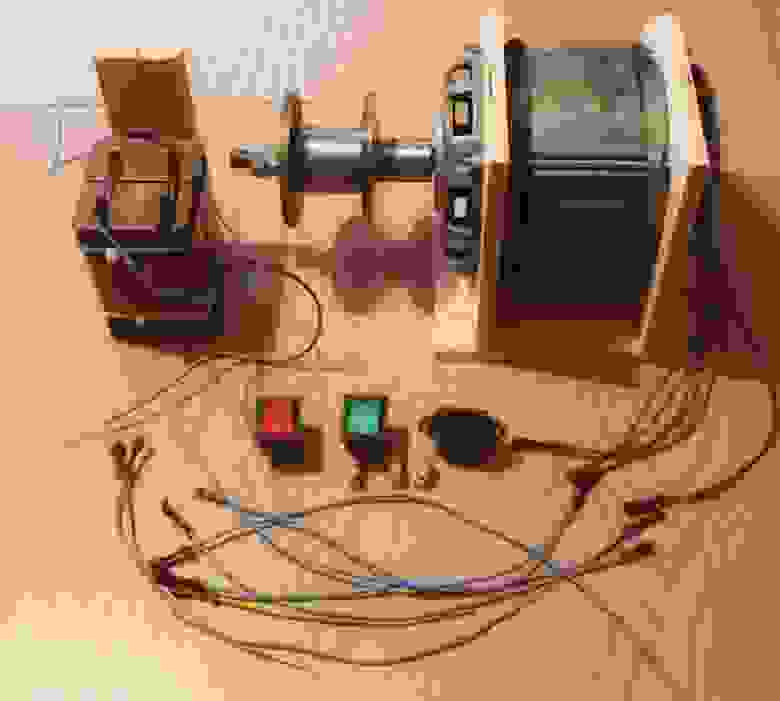

Сборка — электрика

Рисуем принципиальную электрическую схему.

Обрезаем провода, обжимаем концы правильно.

Пользуемся специализированным инструментом.

Собираем вместе все компоненты.

Все смонтировано в корпусе.

Тестирование в работе

Тестирование аппарата показало достаточно хорошее удаление пыли при шлифовки. Двигатель греется, но немного, так как ему и положено. Плоскость барабана перпендикулярна столу (в пределах не более нескольких градусов). Станок достаточно мобилен и легко переносим. Остановить барабан путем прижатия к нему заготовки не удавалось (особо сильно я не давил). Вибрации станка при работе минимальные (но все равно присутствуют).

Получивший результат

В результате у нас получился станок с следующими характеристиками:

- масса: 8,5 кг

- габаритные размеры (ДхШхВ): 400х300х350 мм

- мощность двигателя: 250 Вт (50 Гц, 220 В)

- диаметр шлифовального барабана: 182 мм

- линейная скорость шлиф. ленты: 13,5 м/с

- выход для подключения пылеуловителя: +

- съемный барабан (с возможностью замены шлиф. шкурки): +

- реверсирование вращения шлиф. барабана: +

Недостатки, возможные улучшения:

- подсветка рабочей зоны

- принудительное охлаждение двигателя

- установка теплового реле для защиты двигателя

- сменные шлиф. барабаны разного диаметра

- регулировка оборотов инструмента

- ограничить самопроизвольный запуск двигателя в ситуации когда питание «пропало и снова появилось»

Выводы и заключения

Проектировать это одновременно и сложно и просто. Изготовление по настоящему качественного, продуманного и проработанного в мелочах изделия — долгий процесс с многими итерациями (повторениями).

Буду рад услышать ваши мысли, замечания, предложения.

Источник