Оборудование для приготовления формовочных и стержневых смесей

Формовочные и стержневые смеси состоят в основном из кварцевого» песка, пылевидных добавок и жидких добавок. Процесс приготовления смеси состоит из дозирования всех компонентов смеси, включая жидкие связующие и воду, загрузки их в смесители в определенной последовательности, перемешивания для обеспечения однородности и заданных свойств готовых смесей.

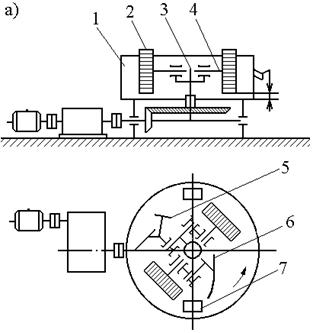

Смесители литейные чашечные периодического действия с вертикально вращающимися металлическими катками 15101 . 15108 (рис. 3.7, а)

предназначены для приготовления единых, наполнительных, облицовочных и стержневых смесей из песчано-глинистых фракций с пылевидными и жидкими добавками. Приставка СК к индексу модели указывает на наличие у смесителя скипового подъемника для загрузки с целью использования в смесеприготовительных системах реконструируемых цехов. Оборотная смесь и кварцевый песок, пылевидные добавки (например, молотый уголь) и жидкие добавки (связующие, вода и др.) загружаются через дозаторы.

Смесители могут иметь автоматическую систему регулирования влажности смеси. При вращении вертикального вала 3 смесь размешивается (разминается) и растирается катками 2, вращающимися на горизонтальных осях 4 и устанавливаемыми с регулируемым зазором а относительно дна неподвижной чаши 1 и перемешивается отвалами 5 и 6, направляющими смесь под катки. При этом песчинки обволакиваются оболочкой связующего. Последнее облегчается наличием проскальзывания большей части цилиндрической поверхности катка относительно смеси, благодаря чему песчинки перекатываются в глинистой суспензии. Запыленный воздух отсасывается из-под колпака. Выгружается смесь через люки 7. Производительность бегунов (второе название смесителей) зависит от длительности цикла и у модели 15108 при продолжительности цикла 2—4 мин составляет 110—60 м 3 /ч.

Смесители (бегуны) литейные чашечные периодического действия центробежные с горизонтально-вращающимися катками моделей 15326 и 15328 (рис. 3.8) предназначены для приготовления формовочных и стержневых смесей с незначительным количеством освежающих добавок.

Производительность модели 15328 при продолжительности цикла 2,5 мин равна 38,4 м э /ч. Перемешивание здесь осуществляется за счет отбрасывания (центробежной силой) подаваемой на диск 5 смеси на обечайку 4 (вертикальную, цилиндрическую поверхность чаши, облицованную резиной), где прокатывающиеся по ней также обрезиненные’ катки / разминают комья, верхние скребки отделяют смесь от обечайки, а нижние 2 — поднимают смесь с днища чаши 3 на обечайку под катки. Смесители оснащены весовыми автоматическими дозаторами отработанной смеси и свежего песка, сухих добавок, жидких добавок; они могут оснащаться автоматической системой регулирования влажности смеси. Запыленный воздух отсасывается. Применяются эти смесители в основном для сырых ПГС.

Более производительны смесители (бегуны) литейные чашечные, непрерывного действия, сдвоенные, с вертикально вращающимися катками для приготовления формовочных смесей моделей 15204, 15207, 15208.

Производительность 8-го габарита достигает 240 м 3 /ч. По конструкции представляют собой сдвоенные смесители периодического действия с вертикально-вращающимися каткамие смежные чаши которых сообщаются через общий сегмент. Увеличение производительности достигается благодаря последовательному смешению двумя парами катков. Встречное вращение валов в чашах сдвинуто по фазе на 90° и синхронизированно. Компоненты непрерывно загружаются автоматическими дозаторами. Смесь при перемешивании передается из чаши загрузки в чашу выгрузки и обратно (меньшее количество). Готовая смесь выдается непрерывно. Запыленный воздух отсасывается.

Агрегат для приготовления глинистой суспензии 198М (рис. 3.9) представляет собой горизонтальный барабан 1, установленный вместе с приводом (5 — электродвигатель, 6 — клиноременная передача, 7 — редуктор, 8 — зубчатая передача) на раме 2.

Внутри барабана расположен горизонтальный вал 3 с параллельными ему зубчатыми лопастями 4. Подача молотой глины и воды производится через воронку 9. Готовая суспензия сливается через вентиль 10 и подается для загрузки в смесители для приготовления формовочных смесей. Производительность — 13 т/ч. Имеются также комплексы оборудования для приготовления глинистых суспензий моделей 17211 . 17216 производительностью от 1 до 16 м 3 /ч.

Разработаны комплексы оборудования для автоматизированных смесеприготовительных систем массового и крупносерийного производства КРб.З . К16П . КЮОНП-А . К400Н, включающие смесители периодического (в обозначении П) и непрерывного (в обозначении Н) действия, охладители смеси, аэраторы, сита, железоотделители, ленточные конвейеры с весовыми устройствами и плужковыми сбрасывателями. Цифры в маркировке комплексов указывают на производительность в м 3 /ч; К — комплекс; Р — для реконструируемых цехов; А — для облицовочных и наполнительных смесей (при отсутствии А — для единых).

Лучшими песчано-смоляными смесями для производства оболочковых форм и стержней являются плакированные смеси, где каждая песчинка покрыта тонким слоем связующего — термореактивной смолы. Смеситель центробежный периодического действия 15411 для приготовления плакированных смесей горячим способом производительностью 1 т/ч имеет нагреватель песка— камеру с вращающимся барабаном внутри нее. Барабан несет ковши, поднимающие, а в верхнем положении высыпающие песок, при падении проходящий зону нагрева и поступающий в центробежный смеситель с двумя катками на диске. Затем смесь поступает через вибросито в охладитель. Установка имеет также емкости и дозаторы для смолы, уротропина и стеарата кальция.

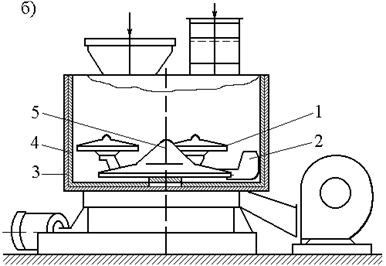

Установка непрерывного действия для приготовления плакированных смесей горячим способом 19711М имеет производительность 3 т/ч, массу 21,2 т, длину 6,22 м. Она применяется в серийном и массовом производстве. Нагрев песка до 120—180 °С производится газовыми горелками в псевдокипящем слое; смешивание его со смолой, уротропином и стеаратом кальция происходит в лопастном смесителе, затем в разрыхлителе с помощью вала с лопатками разбиваются комки и продолжается охлаждение (начатое в смесителе с помощью подачи воды). Далее смесь попадает на вибросито, а затем в охладитель, где ее температура снижается до 40—50°С за счет создания вентилятором высокого давления псевдокипящего слоя.

ХТС очень быстро твердеют, поэтому приготовляются на формовочном участке в лопастных смесителях непрерывного действия, из которых сразу выгружаются в опоку или ящик. Эти смесители могут быть одноплечими, у которых окно для выдачи смеси в опоку или ящик перемещается по окружности, и двуплечими, у которых это окно может перекрывать значительную зону; первые применяются в поточных линиях, вторые — для формовки на плацу.

Основным элементом лопастных смесителей являются горизонтальные валы (один или два) с лопастями, вращающиеся в желобе. Лопасти захватывают материалы и перемещают их по окружности и вдоль желоба, постоянно вороша, перебрасывая и перетирая по стенкам желоба, за счет чего и происходит перемешивание.

У двухжелобных смесителей: одноплечего 19641 и двуплечих 19653, 19655, 19657 (рис. 3.10)

предварительное смешивание компонентов, не реагирующих друг с другом, производится в двух разных желобах 1 с лопастными смесителями (в одном смешиваются песок со связующим, в другом — песок с отвердителем), а окончательное — в вихревой головке 2, конический корпус которой (рис. 3.11) имеет вертикальный вал 1 с лопатками 3, внизу — шибер 2 с пневмоприводом 4.

Раздельное смешивание позволяет получать смеси с малым временем живучести (быстротвердеющие), исключать потери смеси при остановках смесителя и потери времени на очистку от застывшей смеси. Вихревая головка очищается от смеси двукратной продувкой сжатым воздухом.

Смесители высокоскоростные с горизонтальной смесительной камерой для приготовления ХТС на органических (смолах) и неорганических (жидком стекле) связующих материалах одноплечие моделей 19663 и 19665 и двуплечие моделей 19675, 19677, 19679 (производительность последней модели до 40 т/ч) имеют время перемешивания не более 5 с и могут применяться для приготовления смесей живучестью до 1 мин. Эти смесители имеют дозаторы для ввода в смесь порошкообразной и жидкой добавок, широкий диапазон регулирования производительности, систему автоматического контроля расхода компонентов, температуры песка и предварительного программирования шести вариантов смеси по составу, виду связующего и производительности, с возможностью быстрого перехода с одного варианта смеси на другой.

Смесители ХТС двуплечие моделей 19826 и 19827 изготовляются в трех исполнениях: с вертикальной смесительной камерой; с горизонтальной смесительной камерой; с горизонтальной высокоскоростной камерой.

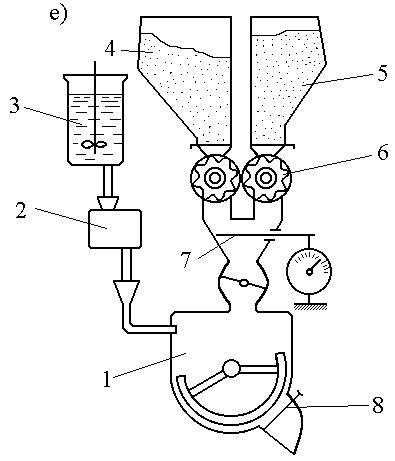

Установки для приготовления ЖСС (рис.3.12) содержат: лопастной смеситель 1, выдающий смесь через затвор 8 в опоку или стержневой ящик; бункеры песка 4 и феррохромового шлака 5 с питателями 6; весовой дозатор 7; бак жидкой композиции 3 с мешалкой и дозатором 2.

Установка стационарная периодического действия для приготовления жидкой композиции для ЖСС 18113 содержит резервуары хранения компонентов жидкой композиции, дозаторы, смеситель, трубопроводы, пневмо- и электрооборудование и аппаратуру управления и сигнализации.

Стационарная установка непрерывного действия для приготовления ПСС модели 19512 производительностью 20 т/ч смешивает базовую смесь с феррохромовым шлаком в лопастном двухвальном смесителе и с помощью питателей раздает ее по опокам или ящикам. Базовая смесь (песка с жидким стеклом) приготовляется в обычных бегунах.

Источник

Бегуны литейные своими руками

Бегуны применяют для мелкого дробления (размер зерен 3-8 мм) и грубого помола (0,2-0,5 мм) глины, кварца, шамота и других строительных материалов.

По сравнению с другими машинами для измельчения материала, например валковыми дробилками, в общем случае бегуны менее эффективны. Поэтому их следует применять только тогда, когда это вызывается специальными технологическими требованиями, например, когда наряду с измельчением необходимо обеспечить уплотнение, растирание, обезвоздушивание массы (например, при переработке глины).

Бегуны представляют собой один, чаще всего два, массивных катка, которые, перемещаясь по какой-либо поверхности, раздавливают (измельчают) своей массой находящиеся на этой поверхности куски материала. Размеры и масса катков является характеристикой бегунов.

На рисунке изображены кинематические схемы бегунов основных типов, выпускаемых машиностроительной промышленностью.

Бегуны с неподвижной чашей и нижним приводом применяются для мокрого измельчения. Они предназначены для измельчения глин влажностью более 15%. Размер (диаметр х ширина) катков таких бегунов от 1200×300 до 1800×550 мм, масса соответственно от 2 до 7 т, производительность 10-28 т/ч, расход энергии около 1,4 кВт ч/т.

К верхней части вертикального вала 1 шарнирно крепятся кривошипы осей 2 катков 3 и 4. Катки при вращении вала катятся по неподвижной чаше 5, вращаясь при этом вокруг своих горизонтальных осей 2. Шарнирное крепление осей к валу с помощью коленчатого рычага обеспечивает поднятие или опускание катков в зависимости, от толщины слоя материала на чаше, а также безаварийное перекатывание по твердым частицам или недробимым предметам.

Катки находятся на разном расстоянии от вертикального вала, чтобы их дорожки перекрывали возможно большую площадь чаши. Вертикальный вал получает вращение от двигателя и редуктора через коническую пару 6. Дно чаши бегунов состоит из отдельных плит с овальными отверстиями, размер которых выбирается в зависимости от степени измельчения и достигает от 6×30 до 12×40 мм. Чтобы отверстия не забивались, их делают уширенными книзу.

Катки бегунов измельчают, растирают глину и продавливают ее сквозь отверстия плит. К валу крепятся поводки со скребками, которые очищают борта и дно чаши от налипшей глины и равномерно подают ее под катки. Глина, прошедшая сквозь отверстия, направляется в спускной лоток.

Бегуны для сухого помола имеют вращающуюся чашу и верхний привод. Размер катков у таких бегунов от 600×200 до 1800×450 мм, масса до 7 т, производительность 0,5-10 т/ч, расход энергии от 2,2 до 4 кВт ч/т.

Катки 3, 4 бегунов расположены на горизонтальной оси 2 и вращаются на ней, увлекаемые силами трения при вращении чаши 5. Концы горизонтальной оси катков находятся в направляющих 7, по которым ось с катками может перемещаться вверх и вниз в зависимости от слоя материала в чаше или при попадании под каток недробимого тела.

На верхней части вертикального вала 1 расположена коническая зубчатая пара 6, получающая вращение от привода. В нижней части вала жестко крепится ступица чаши. Дно чаши у центра и под катками выложено сплошными плитами, а по периферии чаши укладывается кольцевое сито 8.

Скребковые устройства равномерно подают поступающий сверху из загрузочной воронки исходный материал под катки, а измельченный — на кольцевое сито. Не прошедшие сквозь отверстия сита куски материала снова подаются скребками под катки. Просеянный материал поступает на неподвижный поддон, с которого подается скребком в сборный лоток.

У бегунов рассмотренных конструкции (а, б) частота вращении вертикального вала составляет всего 0,3-0,6 об/с, что обусловливает низкую производительность бегунов. Возрастание же числа оборотов вызовет увеличение центробежных сил и потребует в бегунах с неподнятой чашей более сложного крепления бандажей и ступиц бегунов к осям, а также более тщательной динамической балансировки вращающихся масс, а в бегунах с вращающейся чашей измельчаемый материал будет отбрасываться к бортам чаши.

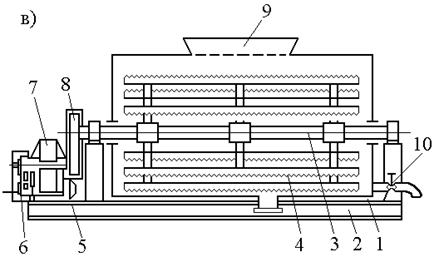

На рисунке в показана схема бегунов, допускающих работу на более высоких скоростях (до 0,9 об/с). Такие бегуны применяются для сухого измельчения. Они имеют вращающуюся чашу. Измельченный материал выгружается под действием центробежных сил в зазор между дном 9 и бортом 10 чаши. Ширина зазора регулируется. Частицы, величина которых больше чем зазор, подаются скребками снова под катки. Производительность бегунов достигает 75 т/ч, расход энергии 0,7-1 кВт ч/т; масса катков 5-6,5 т, что обеспечивает интенсивное измельчение материала.

Оси 11 катков 3, 4 соединены тягами 12 с поперечиной 13, которая через пружину опирается на раму. Пружина рассчитана так, что, если в чаше нет измельчаемого материала, то зазор между катком и дном чаши составляет 8-10 мм. При работе машины катки поднимаются, освобождая пружину (а значит и раму) от нагрузки. Благодаря такой конструкции подвески катков облегчается пуск бегунов и снижаются нагрузки на оси катков. Привод бегунов может быть нижний или верхний.

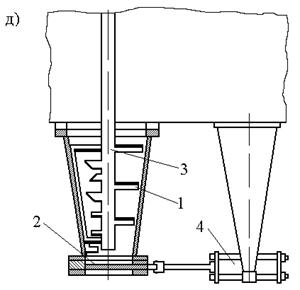

Имеются бегуны, у которых применяются облегченные катки, а необходимая для измельчения сила нажатия обеспечивается дополнительным пружинным, гидравлическим или пневматическим устройством. Схема таких бегунов изображена на рисунке.

К неподвижной стойке 1 бегунов шарнирно крепится коромысло 2, являющееся опорой подшипников оси катка 3, к противоположному концу коромысла крепится шток поршневого устройства 4, при помощи которого создается нагрузка на каток. Чаша бегунов 5 получает вращение от шестеренного привода 6, расположенного внизу или сбоку.

Такие бегуны отличаются меньшими габаритными размерами и массой, чем описанные, и возможностью регулирования давления на перерабатываемый материал в зависимости от технологических требований.

В некоторых процессах промышленности строительных материалов применяются смесительные бегуны порционного действия, служащие для измельчения с одновременным перемешиванием и растиранием обрабатываемых материалов. В глубокую чашу таких бегунов с дном, состоящим из сплошных плит, загружается порция исходного материала (до 1 т) и обрабатывается в течение 5-15 мин. Затем на дно чаши опускаются специальные скребки, которые при вращении чаши выгружают через ее борт готовую смесь.

Расчёт бегунов производится исходя из ряда условий, при этом определяются значения следующих основных факторов:

угол захвата — угол между касательной к поверхности катка в точке касания с куском материала и плоскостью чаши, для надежной работы не должен превышать определенного значения;

соотношение между диаметром куска поступающего материала и диаметром катка, зависит от механических характеристик материала;

частота вращения вала бегунов с вращающейся чашей, расчёт которой производится исходя из условий, чтобы возникающие центробежные силы не отбрасывали куски материала к борту чаши, т. е чтобы сила трения материала о дно чаши была больше центробежной силы, действующей на материал при вращении чаши;

производительность бегунов зависит от большого количества факторов, практически не поддающихся учету, поэтому аналитических формул производительности бегунов нет и используются эмпирические формулы;

мощность двигателя для привода бегунов может быть рассчитана по мощности, требуемой на перекатывание катков, на преодоление сил трения скольжения катков и на преодоление сил трения скребков.

Источник