- Как сделать корпус для подшипника без токарного станка

- Основные этапы работ

- Корпус подшипника без токарного станка: опыт соседа

- Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

- Подпишитесь на автора

- Подпишитесь на автора

- Блок подшипников своими руками

- Простой и универсальный съемник подшипников своими руками

- Протяжка для болгарки на линейных подшипниках

Как сделать корпус для подшипника без токарного станка

В данном обзоре автор показывает, как из металлолома изготовить корпус для подшипника. Причем в данном случае можно обойтись без токарного станка.

Для изготовления корпуса подшипника потребуется металлический уголок 32*32 мм, металлическая полоса толщиной 5 мм и шириной 19 мм.

Также автор использует кусок стальной трубы с наружным диаметром 60 мм (внутренним — 54 мм) и стальную шайбу с внутренним диаметром 31 мм (наружным — 55 мм).

Основные этапы работ

Первым делом от трубы нужно отрезать кусок подходящей ширины и зачистить края реза болгаркой, чтобы убрать образовавшиеся заусенцы.

Потом в нем нужно сделать прорезь — при помощи той же болгарки с отрезным кругом или на ленточной пиле.

На следующем этапе при помощи молотка и слесарных тисков мастер уменьшает диаметр обоймы до необходимого, и сваривает края вместе.

После этого запрессовываем подшипник в корпус, и привариваем к одной из его сторон металлическую шайбу.

Далее отрезаем кусок полосы и два куска уголка. Привариваем их к обойме с подшипником.

Подробно о том, как сделать корпус для подшипника без токарного станка, смотрите на видео ниже.

Источник

Корпус подшипника без токарного станка: опыт соседа

Лично мне эти знания полезны совершенно в другом направлении: ось ветряка, шатуны самодельного парового двигателя, да мало ли что ещё:

у соседа продолжается проект «прицеп для мотоблока» и в этот раз он пришёл в гости с готовым узлом в задний мост вместо редуктора:

Времена, когда знакомый токарь из валяющихся под ногами заготовок за 0.5 огненной воды канули в лету. У нас так и вовсе на весь посёлок один токарь и токарный станок прошлого века «вечно в ремонте», так что — всё приходится делать самому

В итоге получилось так:

Так-то всё просто : замеряется длина внешней окружности подшипника и вырезается лишняя полоска металла у трубы, после чего подшипник помещается внутрь, а вся заготовка в тиски и с помощью молотка и такой-то матери внешняя труба подгоняется под необходимый размер

Всё? ещё нет: чтобы подшипник не выпал из корпуса — в трубе сделаны пропилы и «усики» загнуты внутрь при помощи молотка и волшебного заклинания (без него метод не работает):

Так как у Сергеича в корпусе два подшипника, то между ними потребовалось установить распорную втулку, повторив мероприятия выше: труба меньшего диаметра, выборка лишнего и. никакой сварки, это просто «распорка», чтобы подшипники внутри обоймы не гуляли.

Финал сборки — установка внутренностей и завальцовка узла с противоположной стороны.

Видео с рассказом автора:

Прошлая статья из «сериала» про прицеп для мотоблока: ссылка

Источник

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте Господа 3dшники!

Прошу не судить меня строго за мой первый пост, так как последние мои рукописи — это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно. не об этом.

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд . 8мм-осей попалось штук 6-8.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются.

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали.

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется . какие взять направляющие. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП. — нахлебался.

Оси и капролоновые втулки. — знакомый токарь уехал из города

Рельсы. — по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения. -получилось громоздко, гремит, грохочет , опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески — межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за ‘Виллиама , нашего Шекспира’ (с).

О втулках из ABS мнения тоже расходятся.

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал . короче вот видео:

Повторюсь: может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Но оно мне понравилось и я решил с ним поэкспериментировать.

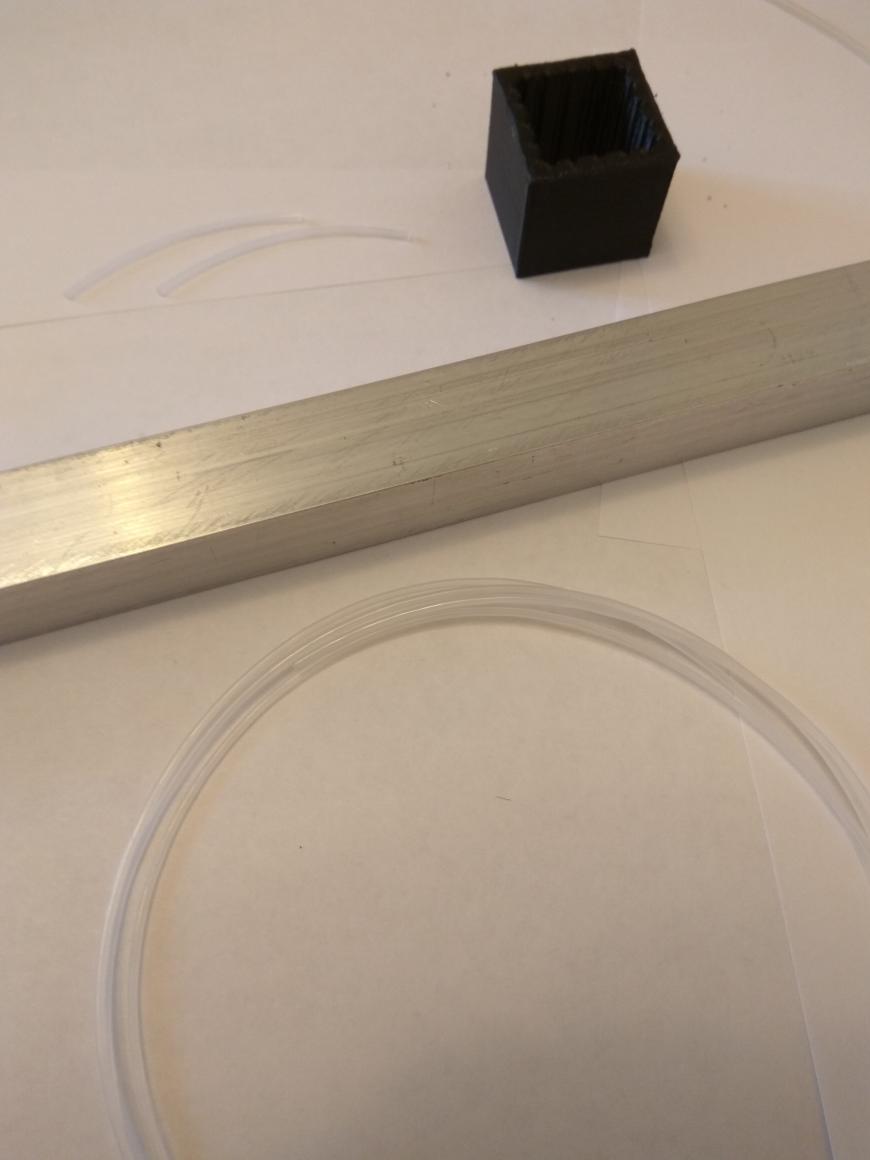

В видео парень использовал тефлоновые трубки.

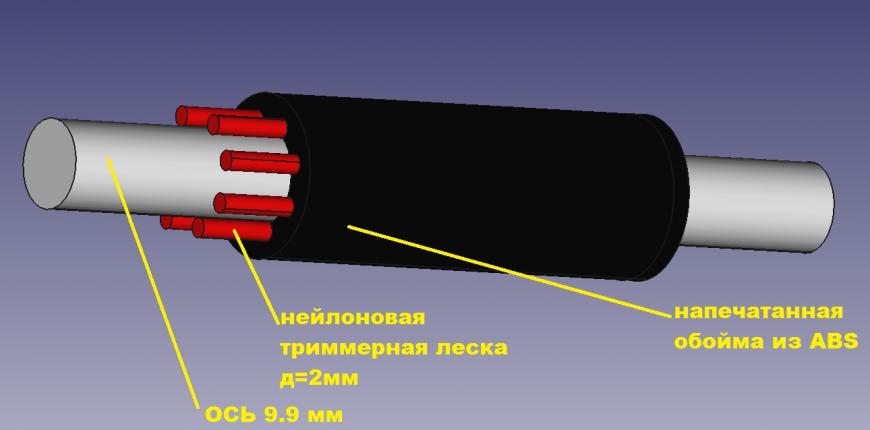

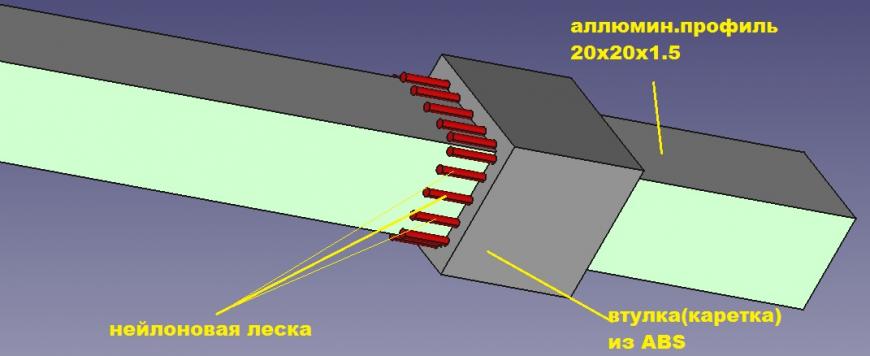

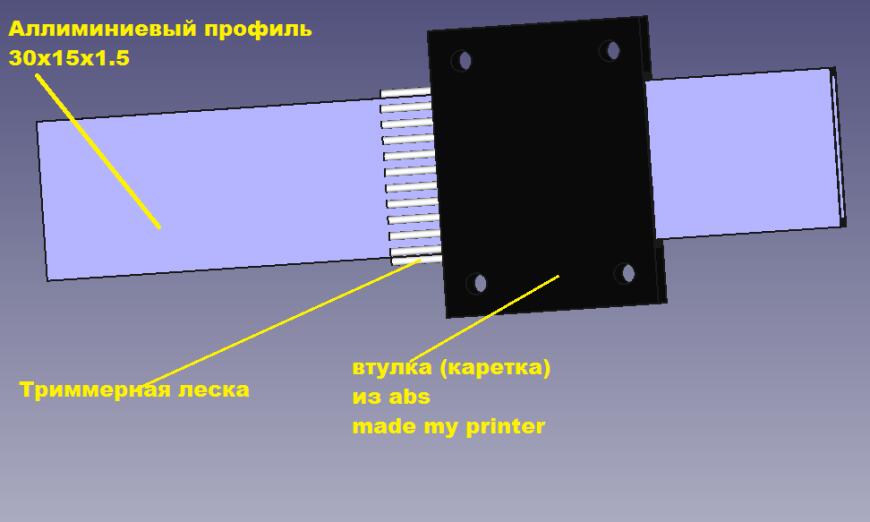

Моя мысль была проще — совместить ABS и Neylon в ‘линейном подшипнике-втулке’.

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

И тут Остапа понесло. А если во так:

Вообщем фантазировать можно много.

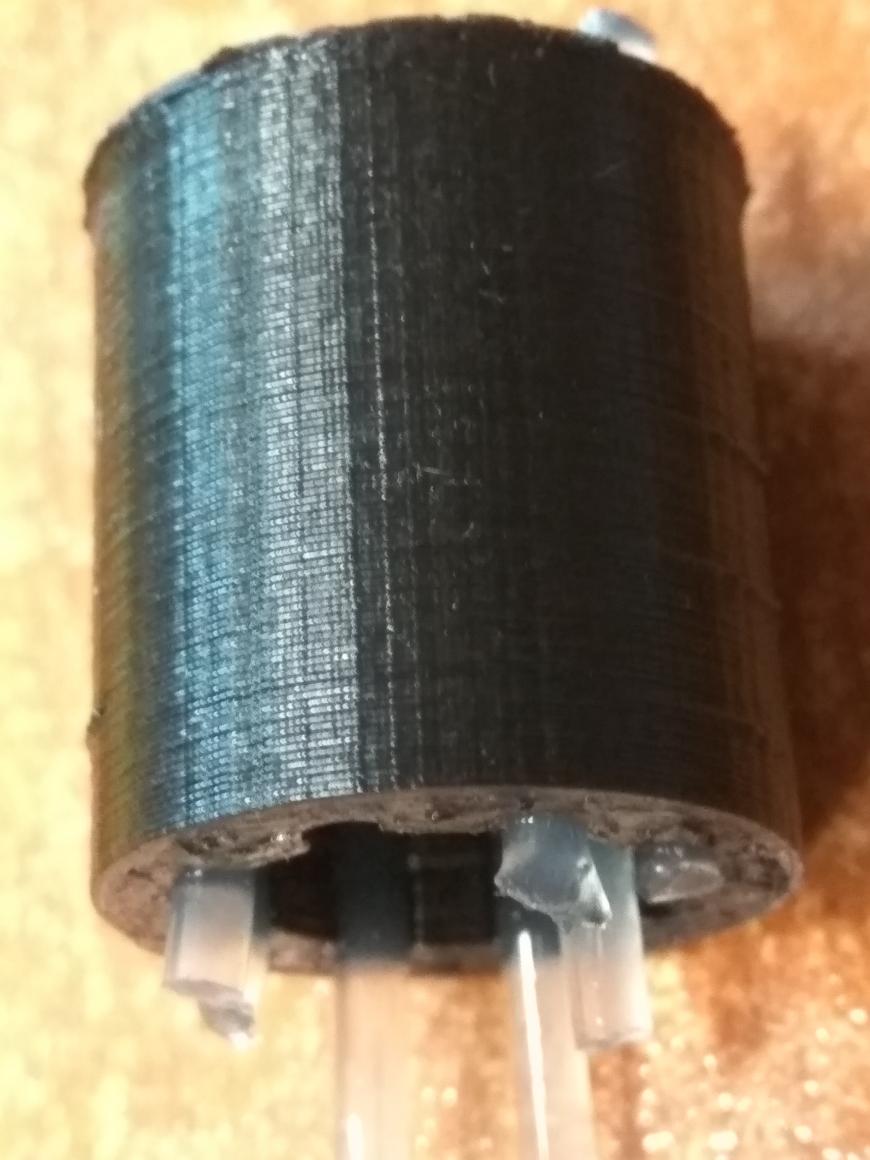

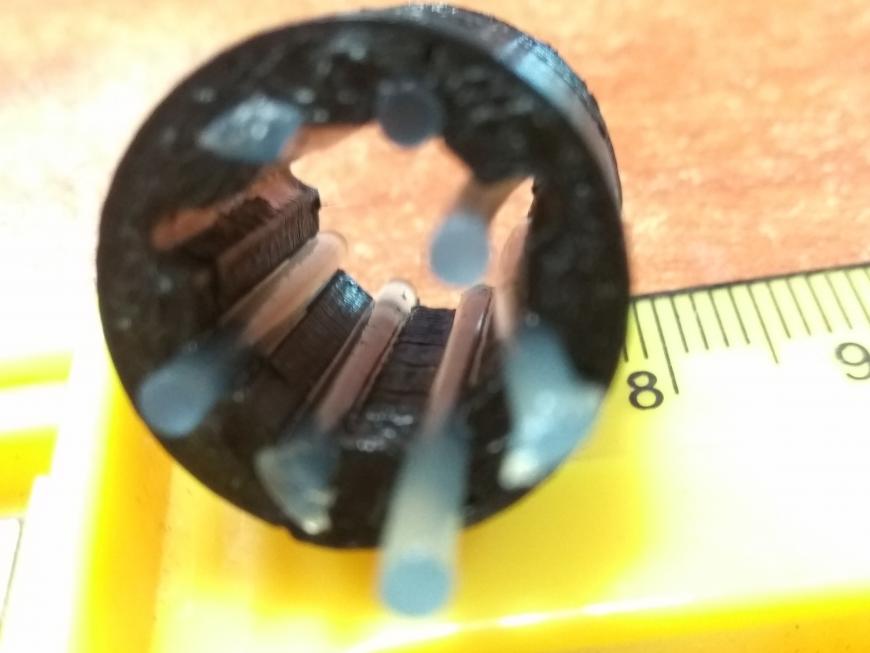

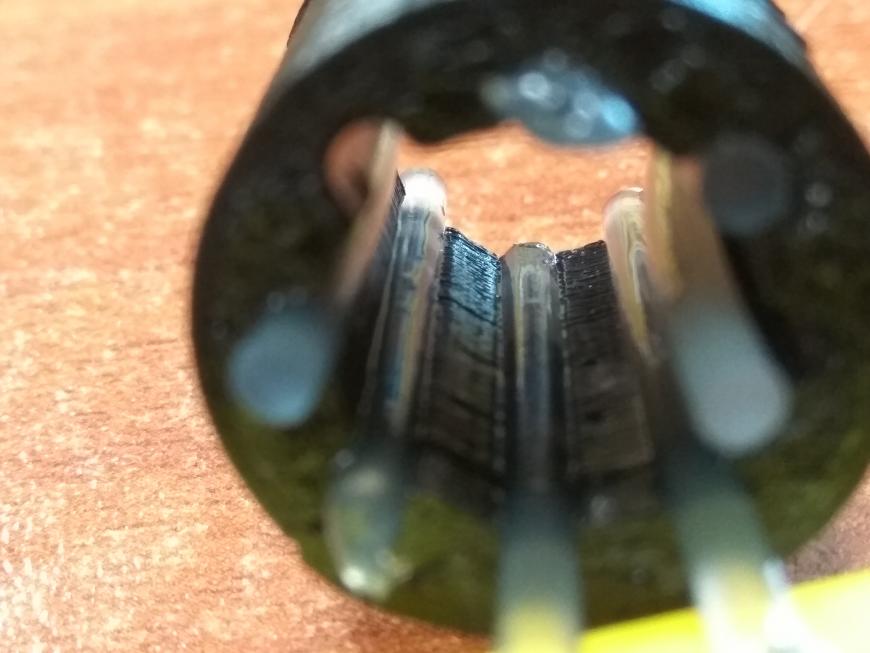

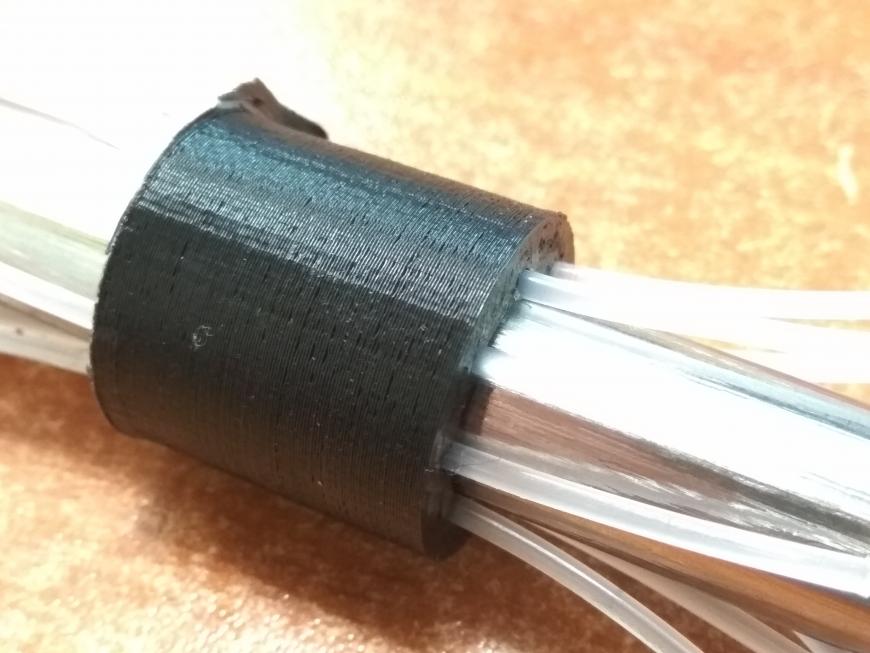

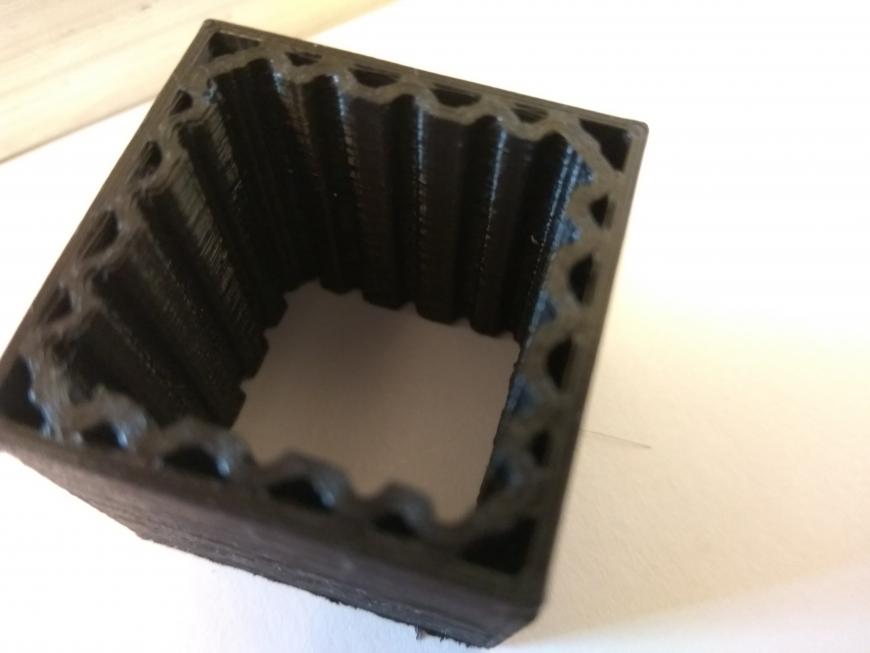

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.

Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы.

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.

И собственно будет ясно , стоило ли овчинка выделки.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Блок подшипников своими руками

Простой и универсальный съемник подшипников своими руками

Здравствуйте, уважаемые читатели и самоделкины!

В данной статье автор YouTube канала «Be Creative» расскажет Вам, как сделать приспособление для съема подшипников буквально из металлолома.

При всей простоте этого проекта, потребуется небольшой объем сварочных работ.

Основание и верхняя перекладина изготавливаются из стального швеллера 75X40 мм. Они имеют длину в 300 мм.

Конечно, размеры этих деталей можно уменьшить под свои задачи.

В итоге получается вот такая рама. Если у Вас нет сварочного аппарата, то можно соединить между собой основание и перекладину при помощи шпилек М16, а трубки использовать в качестве длинных втулок.

Для защиты изделия от коррозии, его поверхности следует зачистить и покрыть грунтовкой по металлу.

Благодарю автора за простое, но полезную конструкцию съемника подшипников для гаража или мастерской.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Протяжка для болгарки на линейных подшипниках

Материалы и инструменты, которые использовал автор:

Список материалов:

— фанера;

— линейные подшипники и стальные стержни для них ;

— эпоксидный клей;

— столярный клей;

— саморезы;

— болты и шайбы;

— металлический хомут;

— стальной стержень 95 мм;

— пружина;

— ДСП;

— листовой алюминий или сталь;

— кусок швеллера для упора.

Процесс изготовления самоделки:

Все детали для блоков автор точно вырезал при помощи циркулярной пилы, ну а далее склеиваем фанеру с помощью столярного клея, а для уверенности все можно стянуть саморезами. Подшипники скольжения вклеиваем в блок при помощи эпоксидного клея, аналогично фиксируются и стальные стержни. Учтите, что сталь для хорошего склеивания нужно тщательно обезжирить и обработать наждачной бумагой.

Чтобы подвижный блок не слетал со стержней, автор просверлил в одном стержне отверстие, нарезал резьбу и завернул винтик с шайбами.

В итоге изготовленный крепеж остается шарнирно прикрепить к блоку протяжки, в качестве шарнира автор использовал прочный стальной стержень на 95 мм, на конце которого была нарезана резьба под гайку. Используем шайбы и затягиваем гайку так, чтобы в узле не было люфтов. Чтобы гайка не раскручивалась, рекомендуется применять гайку с пластиковым стопорным кольцом внутри.

Шаг третий. Основа

Основу автор решил вырезать из ДСП, к ней под прямым углом крепим стойку с протяжкой. Стойку нужно закрепить крепко и жестко, для крепления автор использовал столярный клей и винты по дереву.

Шаг четвертый. Упор и пружина

На крепеже для болгарки делаем упор, чтобы болгарка не падала носом на стол. В качестве упора автор завернул кусок резьбового стрежня и накрутил гайку.

Под упором находится еще один небольшой блок из фанеры, в который ввернут винт. Благодаря этому винту можно регулировать глубину реза болгарки. Регулировочный блок крепим винтами и столярным клеем.

Также обязательно устанавливаем пружину, которая будет поднимать болгарку вверх. Автору пришлось подключить пружинку через стальную пластину.

Вот и все, теперь станок готов, режет самоделка отлично, люфты практически отсутствуют. Работать болгаркой стало удобно и безопасно, особенно хорошо получается резать профильные трубы для сварки различных конструкций.

На этом проект окончен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник