- Технология производства состава шлакоблоков – особенности используемого оборудования и этапы изготовления

- Изготовление шлакоблока

- Технология производства шлакоблока

- Преимущества шлакоблоков

- О растворе для изготовления стеновых блоков

- Изготавливаем формы

- Производство шлакоблока в домашних условиях

- Заключение

- Отсевоблоки

- Состав смеси для отсевоблока

- Основные достоинства и минусы материала

- Недостатки отсевоблока

- Отсевоблоки своими руками

- Как сделать отсевоблок

- Отсевоблок (блок отсевной): особенности, характеристики, достоинства и недостатки

- Состав смеси для отсевоблока

- Основные достоинства и минусы материала

- Недостатки отсевоблока

- Отсевоблоки своими руками

- Как сделать отсевоблок

- Технология производства

- Отсевоблок

- Составы и пропорции смесей для изготовления шлакоблоков

- Этапы изготовления шлакоблоков

- Материалы для изготовления шлакоблока

- Форма для изготовления шлакоблока

- Состав по виду наполнителя

- Шлакоблоки технология производства.

- Процесс приготовления жёсткой бетонной смеси.

- Процесс вибропрессования.

- Набор прочности блока.

- Что такое отсевоблок?

Технология производства состава шлакоблоков – особенности используемого оборудования и этапы изготовления

Шлакоблок – это условное название строительного блока, который производится посредством технологии вибропрессования бетонного раствора в формах. На сегодняшний день, наряду с пеноблоком и газоблоком, данный стройматериал пользуется большой популярностью в строительной отрасли.

В этой статье мы поговорим об особенностях изготовления данного продукта, о том, какой состав смеси для шлакоблоков используется большинством современных производителей и какое оборудование необходимо для производства такого стенового камня.

Изготовление шлакоблока

В состав раствора для шлакоблока входят такие компоненты:

- Шлак.

- Зола.

- Отходы горения угля или других материалов.

Однако если говорить о реальном производстве, то здесь состав смеси для шлакоблока может быть несколько иным. В него могут входить какие угодно компоненты, которые являются наиболее доступными для конкретного региона.

К примеру, это может быть колотый кирпич, отсев щебня (гранита или обычного камня), песок, гравий, прошедшие обработку опилки, перлит, керамзит, песчано-гравийная смесь и прочие материалы, которые могут использоваться в качестве заполнителя.

Естественно, такие изменения в составе направлены в сторону удешевления стройматериала, однако при грамотном подходе они не ухудшают качества итогового продукта.

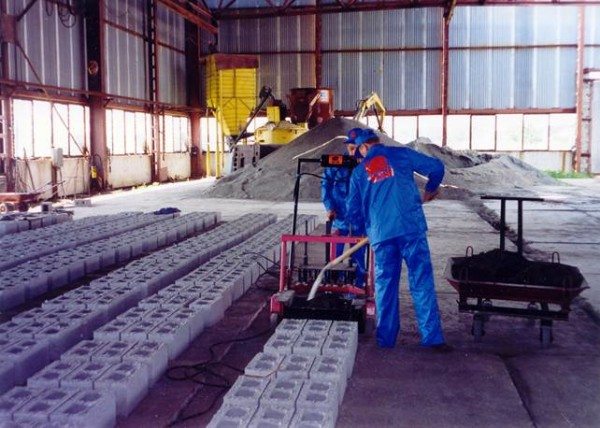

На сегодняшний день производство шлакоблока является частично или полностью автоматизированным. Материал производится на линиях оборудования, которые позволяют выпускать строительные блоки стабильно большими объемами.

Технология производства шлакоблока

Инструкция по изготовлению стройматериалов данного типа включает следующие этапы:

- Приготовление густого бетонного раствора. Как говорилось выше, в состав раствора для изготовления шлакоблока, входит цемент, шлак (отсев) и вода, из которых делается густой замес.

Совет!

Раствор готовится в бетономешалке или смесителе, однако вполне возможно приготовить его вручную при помощи лопат, используя любую емкость.

Для того, чтобы приготовить жесткую смесь потребуются немалые физические усилия.

- Готовый раствор загружается в форму. Наиболее распространены емкости, разменами 390 х 190 х 188 мм. Они могут быть как с пустообразователями, так и без них.

- Затем идет уплотнение раствора при помощи прижима или вибрации, после чего продукт вынимается и оставляется на полу или поддоне. Жесткий раствор не позволяет блоку рассыпаться в процессе высыхания.

Процесс вибропрессования в среднем длится от 20 до 30 секунд. Если речь идет о простом вибропрессе, который не оборудован усиленным прижимом, то время вибропрессования может растянуться до 90 секунд.

- Теперь блок должен набрать прочность. Это происходит при естественной температуре в период от 36 до 96 часов. При этом не применяются какие-либо специальные добавки типа фулерона, релаксола и т. д.

- По истечении указанного срока изделия складируются на паллеты.

- Полного затвердевания материал достигает в течение месяца. Необходимая температура при этом составляет 20 градусов по Цельсию.

Совет!

Обязательным условием для набора прочности шлакоблоком является высокая влажность.

В противном случае набор прочности может обратиться в процесс пересыхания, что значительно снизит прочность изделия.

В том случае, если вы используете при производстве ускорители схватывания бетона – набор прочности изделиями будет происходить быстрее. После этого продукт необходимо выложить на поддоны, где будет происходить дальнейший набор прочности.

Преимущества шлакоблоков

- Высокая прочность.

- Приемлемая цена.

- Простота монтажа. Если вы знакомы с особенностями кирпичной кладки, то возвести стену из шлакоблока своими руками для вас не составит никаких проблем.

- Относительно высокая скорость возведения, учитывая довольно большие габариты изделий.

О растворе для изготовления стеновых блоков

Теперь давайте рассмотрим пропорции состава шлакоблока. Данный материал ввиду довольно простой технологии изготовления можно вполне успешно производить в домашних условиях. Естественно, бизнес на этом вы вряд ли сделаете, но для бытовых нужд продукта будет достаточно.

В большинстве случаев пропорции и состав шлакоблока являются такими же, как и при изготовлении обычной цементной смеси. Единственным принципиальным отличием здесь является замена щебня на шлак.

Итак, в состав для производства шлакоблоков входят компоненты в таких пропорциях:

- 1 часть цемента.

- 3 части песка, лучше использовать отсев.

- 5 частей шлака. Лучше использовать керамзит.

Совет!

Для производства шлакоблоков следует использовать цемент марки М400.

Если вы будете использовать в этих целях цемент М500, то его можно добавить в раствор на 10-15% меньше.

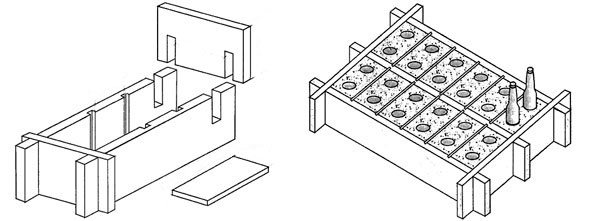

Изготавливаем формы

Для промышленного производства шлакоблоков, изготовления как бизнес используются специальные емкости из металла, вибростолы и прессы, которые спрессовывают бетонную смесь в формах с усилием, составляющим несколько тонн.

Однако в бытовых условиях таким оборудованием для производства шлакоблоков не пользуются, а потому и форма может быть изготовлена из древесины. Конструкций и видов этого изделия существует великое множество. По сути это опалубка, в которую заливается цементный раствор. Её основным предназначением является удерживание продукта до тех пор, пока не застынет раствор.

Несколько советов по изготовлению формы:

- Для того, чтобы застывшее изделие было легко извлечь, емкость часто делают разборной или и вовсе без дна. В таком случае под низ такой опалубки попросту подстилают материал, который не прилипает к цементу, например, целлофан.

- Для создания пустот в блоке могут быть использованы обычные стеклянные бутылки, которые следует наполнить водой (иначе они со временем всплывут). От вас требуется попросту вдавить бутылки в залитый бетон в нужных местах.

Совет!

Лучше использовать вместо бутылок деревянные бруски (получатся квадратные отверстия) или обрезки стальных труб.

Их прикрепляют к днищу формы, надежно зафиксировав.

Производство шлакоблока в домашних условиях

- Готовим смесь средней текучести, как и обычный цементный раствор, используемый для заливки фундамента.

- Перед заливкой в форму, его следует «утрусить». В промышленных условиях для этого используется специальное оборудование. В быту же желательно иметь небольшой глубинный вибратор. Если же его нет, емкость просто простукивается снаружи небольшим молотком.

Это необходимо для того, чтобы все компоненты смеси распределились равномерно, заполнив все пустоты формы. Также простукивание удаляет пузырьки воздуха, которые значительно понижают прочность изделия. - Заливаем бетон. В формах он должен отстояться около 96 часов.

Заключение

Шлакоблок является прочным материалом, технология изготовления которого предельно проста и осуществима даже в домашних условиях. Зная состав шлакоблоков, и изготовив деревянные формы, вы можете делать такую продукцию самостоятельно для бытовых целей, что значительно сэкономит средства из семейного бюджета.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Источник

Отсевоблоки

Это разновидность современных стеновых строительных материалов, изготавливаемых при помощи уплотнения на вибростолах тщательно подобранной смеси из высокомарочных цементов, каменной крошки и крупнозернистых песков.

Состав смеси для отсевоблока

Для изготовления изделий используются следующие ингредиенты:

- качественный цементный отсев;

- крупнозернистый песок;

- очищенная каменная крошка;

- пластификаторы;

- добавки, ускоряющие твердение блоков;

- красители;

- чистая вода.

Технические характеристики отсевоблоков и их качество напрямую зависят от количества и соотношения входящих в бетонную смесь компонентов.

Состав отсевоблока необходимо подбирать внимательно. От количества и соотношения компонентов зависят технические характеристики и качество изделия. В качестве вяжущего применяется только портландцемент М500-ДО.

Стандартные размеры отсевоблока в мм:

Объём одного блока эквивалентен 8-ми стандартных кирпичей.

Основные достоинства и минусы материала

- Высокая прочность и долговечность с полным сохранением качественных характеристик во время всего эксплуатационного периода.

- Хорошая звукоизоляция.

- Предел огнестойкости составляет 90-то минут.

- Низкая теплопроводность отсевоблока, за счёт оптимальной формы, геометрии и расположения пустот, обеспечивает отличные показатели по теплоизоляции и эксплуатационным характеристикам.

- Экологичная чистота и безопасность для человека и окружающей природной среды, обусловленная применением натуральных природных составляющих, не выделяющих вредных веществ с течением времени.

- Морозостойкость ≥ 50-ти циклов.

- Отсевной блок характеризуется доступной ценой, а экономия строительного раствора достигает 50-ти %.

- Малый вес (блок весит около 16-ти кг) с наличием пустот создаёт небольшие нагрузки на фундаменты, позволяющие возведение зданий в несколько этажей даже на слабых грунтовых основаниях.

- Скорость ведения кладки в 5-ть раз выше, чем из традиционного кирпича.

- Возможность устройства более тонких стен увеличивает полезную площадь помещений.

- Простота выполнения работ, не требующая наличия квалификации.

- Отсутствие необходимости использование тяжёлых грузоподъёмных средств.

- Универсальность применения.

Недостатки отсевоблока

- материал позволяет возведение самых разнообразных конструкций от многоэтажных домов до коттеджей, хозяйственных построек и заборов, но отличается неприглядным внешним видом при неиспользовании красителей;

- нарушение технологии изготовления приводит к потере прочности, при транспортировке и хранении в блоках появляются трещины и разломы.

- стоимость несколько выше аналогичных блочных изделий.

Отсевоблоки своими руками

Достичь достойного качества продукции в домашних условиях без наличия специального оборудования практически невозможно. Без аренды больших площадей рекомендуется приобрести комплектацию небольшой мощности мини-линии с производительностью 100 блоков в час.

В минимальный комплект входят:

- оборудование для изготовления блоков;

- дозатор входящих компонентов;

- миксер, при помощи которого выполняется сортировка и смешивание компонентов;

- сушильная камера, без неё сушка продлится около месяца;

- вибропресс с набором специальных матриц;

- накопитель поддонов с готовыми изделиями;

- роликовые конвейеры для доставки готовых блоков на временный склад.

Стоимость такой линии порядка 1000000 рублей, окупаемость затрат около 6-ти месяцев. Потребная площадь — 50-т кв. м. В цех необходимо выполнить подвод электрической энергии, водопровода и канализации. В дальнейшем производство можно легко расширить.

Как сделать отсевоблок

Процесс не отличается особой сложностью, но требует соблюдение технологии.

Порядок выполнения работ:

- Приобретение и отбор качественного сырья.

- Подбор необходимых пропорций бетонных смесей. Для получения изделий нужной марки необходимо осуществить правильный подбор соотношения всех составляющих компонентов. Правильные пропорции бетона для отсевоблоков определяются путём вычитания от базовых пропорций бетона требуемого класса по одной части щебня и песка с заменой их отвесом. Например, берутся цемента одна часть, 2-е песка, 3-и щебня и 2-е отсева. Отсев придаст конструкции дополнительную прочность.

- Смешивание составляющих с получением жёсткого бетонного раствора. Приготовление бетона необходимо выполнять при температурах ≥ +10-ти гр., и влажности от 40-ка до 60-ти %.

- Загрузка бетона в формы и последующее уплотнение.

- Выемка блоков из форм и создание условий для хранения до набора прочности.

- При отсутствии сушильных камер температура хранения должна соответствовать 20-ти градусам с необходимостью регулярного увлажнения изделий.

Дом из отсевоблока, изготовленный по инновационной технологии, отличается надёжностью и долговечностью, природной экологичностью и удобством в эксплуатации, а доступная цена и сокращение сроков строительства сделало его особенно привлекательным для российских индивидуальных застройщиков.

Источник

Отсевоблок (блок отсевной): особенности, характеристики, достоинства и недостатки

Состав смеси для отсевоблока

Для изготовления изделий используются следующие ингредиенты:

- качественный цементный отсев;

- крупнозернистый песок;

- очищенная каменная крошка;

- пластификаторы;

- добавки, ускоряющие твердение блоков;

- красители;

- чистая вода.

Технические характеристики отсевоблоков и их качество напрямую зависят от количества и соотношения входящих в бетонную смесь компонентов.

Состав отсевоблока необходимо подбирать внимательно. От количества и соотношения компонентов зависят технические характеристики и качество изделия. В качестве вяжущего применяется только портландцемент М500-ДО.

Стандартные размеры отсевоблока в мм:

- длина — 390;

- ширина — 190;

- высота — 188.

Объём одного блока эквивалентен 8-ми стандартных кирпичей.

Основные достоинства и минусы материала

- Высокая прочность и долговечность с полным сохранением качественных характеристик во время всего эксплуатационного периода.

- Хорошая звукоизоляция.

- Предел огнестойкости составляет 90-то минут.

- Низкая теплопроводность отсевоблока, за счёт оптимальной формы, геометрии и расположения пустот, обеспечивает отличные показатели по теплоизоляции и эксплуатационным характеристикам.

- Экологичная чистота и безопасность для человека и окружающей природной среды, обусловленная применением натуральных природных составляющих, не выделяющих вредных веществ с течением времени.

- Морозостойкость ≥ 50-ти циклов.

- Отсевной блок характеризуется доступной ценой, а экономия строительного раствора достигает 50-ти %.

- Малый вес (блок весит около 16-ти кг) с наличием пустот создаёт небольшие нагрузки на фундаменты, позволяющие возведение зданий в несколько этажей даже на слабых грунтовых основаниях.

- Скорость ведения кладки в 5-ть раз выше, чем из традиционного кирпича.

- Возможность устройства более тонких стен увеличивает полезную площадь помещений.

- Простота выполнения работ, не требующая наличия квалификации.

- Отсутствие необходимости использование тяжёлых грузоподъёмных средств.

- Универсальность применения.

Недостатки отсевоблока

- материал позволяет возведение самых разнообразных конструкций от многоэтажных домов до коттеджей, хозяйственных построек и заборов, но отличается неприглядным внешним видом при неиспользовании красителей;

- нарушение технологии изготовления приводит к потере прочности, при транспортировке и хранении в блоках появляются трещины и разломы.

- стоимость несколько выше аналогичных блочных изделий.

Отсевоблоки своими руками

Достичь достойного качества продукции в домашних условиях без наличия специального оборудования практически невозможно. Без аренды больших площадей рекомендуется приобрести комплектацию небольшой мощности мини-линии с производительностью 100 блоков в час.

В минимальный комплект входят:

- оборудование для изготовления блоков;

- дозатор входящих компонентов;

- миксер, при помощи которого выполняется сортировка и смешивание компонентов;

- сушильная камера, без неё сушка продлится около месяца;

- вибропресс с набором специальных матриц;

- накопитель поддонов с готовыми изделиями;

- роликовые конвейеры для доставки готовых блоков на временный склад.

Стоимость такой линии порядка 1000000 рублей, окупаемость затрат около 6-ти месяцев. Потребная площадь — 50-т кв. м. В цех необходимо выполнить подвод электрической энергии, водопровода и канализации. В дальнейшем производство можно легко расширить.

Как сделать отсевоблок

Процесс не отличается особой сложностью, но требует соблюдение технологии.

Порядок выполнения работ:

- Приобретение и отбор качественного сырья.

- Подбор необходимых пропорций бетонных смесей. Для получения изделий нужной марки необходимо осуществить правильный подбор соотношения всех составляющих компонентов. Правильные пропорции бетона для отсевоблоков определяются путём вычитания от базовых пропорций бетона требуемого класса по одной части щебня и песка с заменой их отвесом. Например, берутся цемента одна часть, 2-е песка, 3-и щебня и 2-е отсева. Отсев придаст конструкции дополнительную прочность.

- Смешивание составляющих с получением жёсткого бетонного раствора. Приготовление бетона необходимо выполнять при температурах ≥ +10-ти гр., и влажности от 40-ка до 60-ти %.

- Загрузка бетона в формы и последующее уплотнение.

- Выемка блоков из форм и создание условий для хранения до набора прочности.

- При отсутствии сушильных камер температура хранения должна соответствовать 20-ти градусам с необходимостью регулярного увлажнения изделий.

Дом из отсевоблока, изготовленный по инновационной технологии, отличается надёжностью и долговечностью, природной экологичностью и удобством в эксплуатации, а доступная цена и сокращение сроков строительства сделало его особенно привлекательным для российских индивидуальных застройщиков.

Технология производства

Можно рассмотреть описание одной из технологий для производства. Этапы выполнения таковы:

Технология производства: 1. Приготовить раствор. 2. Залить раствор в форму. 3. Просушить.

- Подготовка бетонной смеси.

- Производство.

- Просушка готовых блоков и складирование.

Подготовка бетонного раствора (пропорции):

- Засыпается 4 лопаты гранулированного шлака + 4 лопаты мелкого отсева.

- Добавляется 1 лопата цемента.

- Все составляющие раствора хорошо перемешиваются.

- Добавляется УПД в растворенном виде.

- Все заново перемешивается таким образом, чтобы бетон как следует пропитался раствором УПД.

- В вибрационный станок засыпается бетон.

- Устанавливается прижим, включается вибратор.

- С вибрацией поднимается станок, готовый шлакоблок остается на площадке.

После окончания всех работ производится просушивание и складирование готового материала.

Раствор без добавки УПД:

- готовые блоки высыхают на площадке в течение суток. Периодически их надо слегка смачивать, как и любое из цементосодержащих изделий;

- после этого блоки надо аккуратно перевернуть на боковую грань для подсыхания других граней;

- в таком положении шлакоблок надо выдерживать еще сутки, потом их выкладывают в штабель для досыхания.

Если используется раствор с УПД, готовые блоки убирать с площадки и складировать их в штабель можно уже через 6-8 часов.

Отсевоблок

Стеновой блок из отсева — современный высокоэффективный строительный материал, обладающий рядом существенных преимуществ по сравнению с традиционными строительными материалами. Огромный плюс отсевоблока в том, что его использование позволяет значительно снизить затраты на строительство, а значит, теперь гораздо больше людей смогут наконец-то воплотить в реальность мечту о частном доме.

Что немаловажно, отсевоблок признан во всем мире экологически чистым строительным материалом, поскольку производятся из натурального сырья. Для изготовления отсевоблока используют высококачественный цемент, каменную крошку (песок из отсевов дробления), особо крупнозернистый песок 2,5-2,8 мкр. и т.д. Сам материал, используемый для изготовления стенового блока из отсева, оптимальная форма, геометрия и расположение пустот в отсевоблоке, обеспечивают ему отличные теплоизоляционные и эксплуатационные свойства.

Отсевоблоки успешно используются в высотном домостроении, в строительстве коттеджей, гаражей, хозяйственных построек, заборов, для возведения межкомнатных и межквартирных перегородок и т.д.

Отсевоблоки были и остаются одним из самых популярных материалов для возведения стен в любом виде строительства. Они прочны, удобны в применении, стену из них может выложить не только профессиональный каменщик, но и любой частный застройщик.

Применение в строительстве стенового блока позволяет:

- увеличить полезную площадь помещений за счёт уменьшения толщины стен (несущая способность кладки из отсевоблока на 20% выше, чем предусмотрено СНиП «Каменные и армокаменные конструкции. Нормы проектирования»» для кладки из керамического кирпича той же толщины);

- резко повысить производительность процесса строительства (скорость монтажа отсевоблока в 4-5 раз выше, чем скорость монтажа кирпича для того же возводимого объёма);

- сэкономить на возведении элемента конструкции до 50% раствора. При этом суммарная масса 1 м³ кладки из отсевоблока уменьшится в 1,3 раза, что в свою очередь снизит нагрузку на фундамент;

- снизить себестоимость общестроительных работ по укладке отсевоблоков, по сравнению с использованием обычного кирпича, на 30-40%.

Таким образом, высокая производительность строительства из отсевоблока, отсутствие необходимости использовать сложные грузоподъёмные механизмы и уменьшение площади застройки приводит к резкому снижению удельной стоимости 1 м² стенового блока.

| Размер (Ширина х Высота х Длина), мм | (400 x 200 x 200) |

| Вес блока, кг | 16 |

| Количество штук в 1м3 | 63 |

| Эквивалент одного блока (по размеру) к кирпичу, шт | 8 |

| Марка изделий по прочности на сдавливания | М100 |

| Плотность блока с учетом пустот кг/м3 в сухом состоянии | 1650 |

| Индекс изоляции воздушного шума для одиночного блока, дБ | 45 |

| Предел огнестойкости, мин | 90 |

| Водопоглощение | 8 — 9 % |

| Коэффициент термического сопротивления | 0,46 |

| Показатель морозоустойчивости | 50 |

| Количество изделий на поддоне, шт | 60 |

| Вес запакованного поддона, кг |

Составы и пропорции смесей для изготовления шлакоблоков

Шлакоблоком называют строительное изделие, которое изготавливается промышленным или кустарным способом. В производстве используется метод вибрационного прессования бетона в специальных формах.

Шлакоблок является одним из востребованных стройматериалов из-за дешевизны состава и невысокой стоимости изготовления.

Популярности изделию придает распространенность материалов в рабочем растворе — то, из чего состоит шлакоблок.

Этапы изготовления шлакоблоков

Процедура изготовления строительного материала зависит от выбранного метода. При производстве шлакоблоков с применением формы следуют алгоритму, представленному ниже.

- Подготовить ровную площадку для работы. Застелить ее плотным полиэтиленом.

- Формы смазать отработанным машинным маслом или мыльным раствором.

- Поместить формы на полиэтилен.

- Приготовить смесь по выбранной рецептуре.

- Распределить смесь в формах.

- Если предполагается изготовление пустотелых блоков, то рекомендуется в форму вставить стеклянные бутылки, смазанные маслом или мыльным раствором.

- Разравнять поверхность раствора, удалить лишнее.

- Оставить шлакоблоки на 5 часов.

- Вынуть бутылки.

- Оставить блоки на сутки.

- Вынуть шлакоблоки из формы.

- Выложить готовые изделия в один слой.

- Оставить сохнуть в течение недели.

- Уложить компактно, рядами.

- Оставить на 21 день, накрыв полиэтиленом.

Шлакоблоки сушат вдали от прямых солнечных лучей.

При изготовлении строительного материала на станке применяют следующий алгоритм.

- Подготовить ровную площадку для работы. Застелить ее двумя кусками фанеры.

- На один лист фанеры установить станок.

- Приготовить раствор по рецепту.

- Залить раствор в форму.

- Включить мотор на полминуты.

- Отключить мотор.

- Дождаться осадка раствора.

- Добавить смесь, накрыть прессом.

- Включить мотор на полминуты.

- Выложить готовый блок на фанеру.

Материалы для изготовления шлакоблока

В стандартный раствор для производства стенового камня входят такие смеси, материалы и вещества, как шлак, угольная зола, отходы горения доменных и мартеновских печей. Но на практике наличие именно таких компонентов необязательно — чаще всего применяют наполнитель, который наиболее распространен в регионе. Например: перлит, гравий, щебень, известняк, керамзит, опилки, песчано-гравийную смесь.

Если соблюдать правильные пропорции при добавлении нетрадиционных стройматериалов, то можно не только увеличить прочность строительного камня, но и удешевить его стоимость. Шлакоблок усиленный производится согласно требованиям ГОСТ 6133-99.

Обязательными к соблюдению в ГОСТ являются только несколько пунктов, а именно:

- Соблюдение цвета смеси согласно образцу.

- Соблюдение прямоугольной формы согласно ГОСТ.

- Количество пустот или полнотелость.

- Толщина стенок и перегородок пустотелых стеновых шлакоблоков — не меньше 20 мм.

- Условное обозначение изделия должно содержать сокращенное обозначение камня — К, области использования и строительного назначения (С — кладка стен или П — перегородки, Л — лицевой блок или Р — рядовой блок), типа блока для укладки (ПР — порядовочный блок, УГ — угловой, ПЗ — перевязочный блок), с пустотами (ПС — пустотелое изделие), длины в см, марки по морозостойкости, марки по прочности, среднего коэффициента плотности и ГОСТ.

Пример обозначения изделия длиной 410 мм, марки по прочности 50, марки по морозостойкости — F75, средней плотности 1800 кг/м3: КРЛ-ПЗ-ПС-41-50-F75-1800 ГОСТ 6133-99.

Состав раствора для изготовления шлакоблоков согласно ГОСТ 6665-91 «Камни стеновые бетонные. Технические условия»:

- Цемент М-400 класс Д 20.

- Очищенный и просеянный кварцевый песок для смеси.

- Отсев — материал, который получают дроблением горных пород, гравия или щебня.

- Вода.

Смесь для приготовления блоков готовится в следующей пропорции: песок, цемент и шлак в пропорции 3:1:5. Добавление воды — 0,5% от количества цемента. Если шлакоблок прессуется без применения песка, то пропорции нужно соблюдать следующие: 1:9 при таком же расходе воды.

Сушить до полного затвердевания изделия рекомендуется 20–30 дней при высокой влажности воздуха и температуре 20 °C (требования ГОСТ 6133-99). Чтобы ускорить затвердевание бетона, можно в раствор добавлять пластификаторы. Складывать блоки на поддон можно через 4 суток после полной просушки. Зимой пустотелый стеновой камень следует укладывать пустотами вниз, чтобы избежать появление трещин.

Примечание к таблице:

- Блок пустотелый стеновой, размер 188x190x390 мм.

- Полный объем одного стенового камня — 0,0139 м3.

- Объем раствора на один блок — 0,01 м3.

- Количество блоков в 1 м3 — 72 шт.

- Марка прочности — М75.

- Стоимость материалов зависит от вашего региона и может отличаться.

Шлакоблок относится к стеновым камням, которые изготавливаются из материалов, смешиваемых в разной пропорции согласно стандарта, регламентируемого ОКП 57 4130, дает представление по использованию материалов для производства отличных по содержанию веществ групп стенового камня.

Размеры шлакоблоков могут варьироваться в пределах +/- 2–10%, так как этот параметр строго не определяется ГОСТ 6133-99 (допускаются отклонения в размерах), но эксплуатационные, физические и технические характеристики стенового блока обязаны соответствовать стандартам. Пигментация шлакоблока также регламентируется ГОСТ 13015.0-83 и ГОСТ 6133-99, в которых говорится, что цвет лицевой поверхности шлакоблока должен соответствовать утвержденным в установленном порядке образцам.

Форма для изготовления шлакоблока

Если у вас нет вибростанка, и вы не хотите его покупать/делать, то есть более простой способ формирования блоков из шлака – опалубка (форма). Она представляет собой некую коробку, в которую будет засыпаться раствор. При помощи такой формы можно делать не только полнотелые шлакоблоки, но и пустотелые. Сейчас мы поговорим о том, как сделать форму для шлакоблока.

ШАГ 1: материалы. Для изготовления формы нам понадобится лист железа, толщиной не менее 3 мм, сварка, болгарка, рулетка, строительный уголок. Запасаемся всем этим, и переходим к следующему этапу изготовления.

ШАГ 2: форма. Форма делается по размерам шлакоблока. Стандартный размер 390 х 190 х 180 мм. Вырезаем необходимые куски железа, формируем с них коробку, и начинаем сваривание. Швы нужно делать сплошные. На данном этапе у нас получается некая коробка с дном, но без верха. Это нужно для того, чтобы блок получился равномерным со всех сторон.

ШАГ 3: дополнение к форме. Если вы не намерены делать полнотелые шлакоблоки, то нужно будет еще сделать внутреннюю вставку. Некоторые используют стеклянные бутылки, но это не наш метод. Нам нужно будет сделать внутреннюю форму для изготовления шлакоблока пустотелым. Делать мы ее будет тоже из железа. Для этого нам нужно будет сделать три или две одинаковых вставки форму. Их нужно сделать закрытыми, чтобы раствор не попадал внутрь этой самой вставки.

Ну вот, изготовление примитивной формы готово. Теперь можно приступать к главному торжеству сегодняшнего дня, а именно заливке раствора в форму, и формировании готовых блоков. Как это сделать мы сейчас расскажем.

Состав по виду наполнителя

Шлакоблок производится в форме полнотелого или пустотелого параллелепипеда с прямыми углами. Различают следующие составы строительного камня в зависимости от наполнителя:

- СКЦ — с добавлением цемента в качестве вяжущего вещества.

- СКИ — с добавлением извести в качестве вяжущего.

- СКШ — с добавлением шлаков различного происхождения.

- СКГ — с добавлением гипса или алебастра.

- В зависимости от введенного наполнителя полнотелый блок имеет средний вес — 25–28 кг, пустотелый— 18–23 кг, шлаковый половинчатый — 10–13 кг. Коэффициент теплопроводности шлакоблока также зависит от состава раствора и занимает диапазон — 0,27–0,65 Вт/м*К.

- Плотность на сжатие допускается в диапазоне — 750–1455 кг/м3. При изменении плотности меняется теплопроводность и прочность стенового камня. Также характеристики плотности, вес блоков и теплопроводность зависят от состава смеси и количества пустот в изделии — они могут быть овальными, круглыми, прямоугольными или квадратными.

- Процентное соотношение пустот к наполнителю — 28–40%.

- Фактура блоков подразделяется на гладкую (без видимых дефектов поверхности), шлифованную (1 цикл шлифовки), рифленую (повторяющиеся неровности) и колотую (поверхность выравнивается скалыванием выступов). Для разных наполнителей шлакобетона определяется своя, наиболее оптимальная, фактура камня.

Таблица состава наполнителей для стеновых блоков

| Вид наполнителя | Цемент кг/м3 | Марка/класс бетона | Плотность кг/м3 |

| Доменная, угольная, древесная, мартеновская зола и песок | 120–160 | 75/5 | 1800 |

| Уносная и отвальная зола | 100–150 | 50/3,5 | 1550 |

| Все виды золы и опилки (стружка) | 220–290 | 35/2,5 | 950 |

| Все виды золы и керамзит | 120–160 | 75/5 | 1300 |

| Кварцевый песок и керамзит | 170–200 | 75/– | 1400 |

| Кварцевый песок и опилки (стружка) | 300–340 | 50/3,5 | 1200 |

| Кварцевый песок и пенополистирол | 320–400 | 35/2,5 | 800 |

| Все виды золы пенополистирол | 300–380 | 35/2,5 | 750 |

| Кварцевый песок и дробленый кирпич | 100–150 | 75/5 | 1900 |

| Шлак и все виды золы | 120–180 | 75/5 | 1800 |

| Арболит | 280–320 | 25/2 | 700 |

| Грунтобетон | 220–300 | 15/1 | 1900 |

Шлакоблоки технология производства.

Процесс изготовления шлакоблоков представлен в виде технологической схемы.

Процесс приготовления жёсткой бетонной смеси.

Для производства блоков используется жёсткая бетонная смесь из заполнителя, цемента и воды. Такой раствор предпочтительней готовить в бетономешалке принудительного типа с перемешивающими лопастями, использовать бетономешалки типа «груша» нежелательно, так как получить качественную смесь в такой бетономешалке не получится.

Процесс вибропрессования.

Процесс вибропрессования состоит из этапов:

- Загрузка приготовленного раствора в форму станка.

- Вибрация, уплотнение раствора в форме с помощью вибрации и прижима пуансона (30 секунд).

- Выемка блока из формы. Блок остаётся прямо на рабочей площадке, жёсткий уплотнённый раствор позволяет блоку держать форму и не рассыпаться.

Набор прочности блока.

Блок достигает первоначальной прочности для перемещения и складирования – 36 – 96 часов, при добавке в раствор укорителя 7 — 8 часов.

Важно в первое время набора прочности, избегать пересыхания блоков, для этого их накрывают полиэтиленовой плёнкой, периодически поливают водой.

Отпускная прочность по ГОСТу 50% от окончательной, достигается при плюсовой температуре в течение недели, блоки можно реализовывать потребителю.

100% прочность при плюсовой температуре, достигает на 28 сутки.

Себестоимость изготовления шлакоблока 390х190х188мм (пустотность 30%) масса – 26,3 кг.

- Цемент М-400 Д20 – 2300 руб./тн.

- Отсев гранитный — 300 руб. /м³.

- Песок кварцевый – 320руб./м³.

- Вода.

Состав смеси (объём 1м³) для изготовления шлакоблоков.

- Отсев гранитный – 1тонна.

- Песок кварцевый – 0,85тонны.

- Цемент – 175кг.

- Вода – 100 – 130 л.

Пропорция смеси для шлакоблоков:

- 1 часть цемента М 400.

- 3 — 4 — части песка (в зависимости от качества цемента).

- 5 частей отсева или шлака.

Из приготовленной смеси 1 м3 изготовляется 76 шлакоблоков (390х190х188мм пустотелость 30%)

Себестоимость одного блока:

| Материал | Расход, кг. | Стоимость за 1 кг | Сумма, руб. |

| Отсев | 13 | 0,214 | 2,78 |

| Цемент 400 | 2,3 | 2,3 | 5,29 |

| Песок кварцевый | 11 | 0,23 | 2,53 |

| Итого | 10,6 |

Затраты на материалы для изготовления одного блока – 10,6 руб.

Рыночная стоимость шлакоблока 30 – 35 руб.

В качестве наполнителя для раствора берётся наиболее доступный материал: отсев, шлак или керамзит, это позволит максимально удешевить себестоимость шлакоблока. При составлении бизнес плана производства шлакоблоков, нужно подсчитать стоимость материалов с доставкой в вашем регионе, цены на блоки и наличие конкурентов.

Если вас интересуют чертежи станка рекомендую прочитать статью изготовление шлакоблоков своими руками.

Что такое отсевоблок?

Многие желающие купить квартиру в малоэтажном жилом комплексе Хабаровска, задаются вопросом: из чего строят современные многоквартирные дома? Почему они строятся так быстро? Надежны ли такие строения? У нас нет секретов! И мы с гордостью отвечаем: «Свой дом» применяет в строительстве многоквартирных домов самый популярный и экологически чистый материал на сегодняшний день – отсевоблок.

Что же такое отсевоблок? Это современный строительный стеновой блок, изготовленный из отсева мелкой фракции высококачественного цемента, крупнозерненного песка и каменной крошки.

Новейшие технологии по производству отсевоблока позволяют быстро получить качественный строительный материал, при этом без нанесения вреда окружающей среде.

Специальное оборудование вибрационного уплотнения смеси позволяет использовать каменные крошки и отсев цемента, что дает возможность с пользой применить ценный качественный строительный материал, как говорится, до последней крошки. Это, в свою очередь, экономит природные ресурсы и финансовые затраты на строительство.

Большинство людей путают отсевоблок со шлакоблоком, считая его не экологичным и не прочным отходным материалом. Несмотря на схожее название этих материалов – они совершенно разные по своей сути:

Шлакоблок состоит из множества различных отходов: гравий, опилки, отходы горения угля, химические шлаки – явно не слишком экологичный список.

Отсевоблок, напротив, отличается от шлакоблока именно своей экологичностью и прочностью — как уже упоминалось выше, в основу отсевоблока входит высококачественный цемент и каменные крошки.

Экологичность и безопасность отсевоблока – далеко не все преимущества. Высокая прочность и звуко – теплоизоляция позволяет при строительстве домов уменьшить толщину стен и, тем самым, увеличить полезную площадь в квартирах.

Строить дома из отсевоблока в пять раз быстрее кирпичных зданий, при строительстве используется в два раза меньше рабочего раствора, это не только экономично, но еще очень надежно, т.к. снижается общая нагрузка на фундамент.

Свой дом должен быть у каждого! Именно поэтому мы строим доступное и качественное жилье для Вас!

Источник