- Каменные дома из усовершенствованных материалов – сразу и тепло, и привлекательно

- Характристики теплоблоков

- Личный опыт участников портала

- Что можно приготовить из кальмаров: быстро и вкусно

- Общее описание теплоэффективных блоков

- Методы и этапы производства

- Этапы производства энергоэффективных теплоблоков

- Производство теплоблоков методом вибролитья

- Применение метода вибропрессования

- Оборудование для производства теплоблоков

- Изготовление материала в домашних условиях

- Производство теплоблоков в промышленных масштабах

- Состав производственной линии промышленного масштаба

- Стоимость линии от разных производителей

- Технология изготовления теплоблоков

- Особенности производства теплоблоков своими руками

- Оборудование для производства теплоблоков

- Производство теплоблоков на вибропрессе

- Изготовление литого теплоблока

- Клеевые блоки

- Производство вкладышей для теплоблоков

- Формы для теплоблоков

- Вибропресс для теплоблоков

- Станок для теплоблоков

- Бизнес план по производству теплоблоков

- Заключение

- Что представляет собой

- Разновидности

- Размеры и технические характеристики

- Несущая способность

- Теплоэффективность

- Морозостойкость, долговечность

- Достоинства и недостатки

- Известные производители

- Где применяется теплоблок

- Особенности производства

- Технология изготовления теплоблоков

- Оборудование для изготовления теплоблоков

- Видео

- Преимущества и недостатки

- Технология производства

- Этапы изготовления

- Сырье

- Метод вибролитья

- Метод вибропрессования

- Оборудование

- Изготовление теплоблоков своими руками

- Заключение

Каменные дома из усовершенствованных материалов – сразу и тепло, и привлекательно

В сфере частного домостроения все большее внимание уделяется энергоэффективности конструкций и минимизации временных и финансовых затрат. Использование различных облегченных блоков на базе керамики, бетона или керамзита, со сниженными показателями теплопроводности, получает все большее распространение среди частников. Сравнительно недавно появился еще один стеновой материал, дающий возможность сразу получить и прочную, и теплую, и привлекательную коробку – теплоблоки. В одном из предыдущих материалов достаточно подробно рассматривались характеристики теплоблоков, поэтому в этой статье коротко остановимся на основных параметрах и подробнее познакомимся с опытом участников портала, рассмотрим:

- Характеристики теплоблоков.

- Опыт строительства из теплоблоков.

Характристики теплоблоков

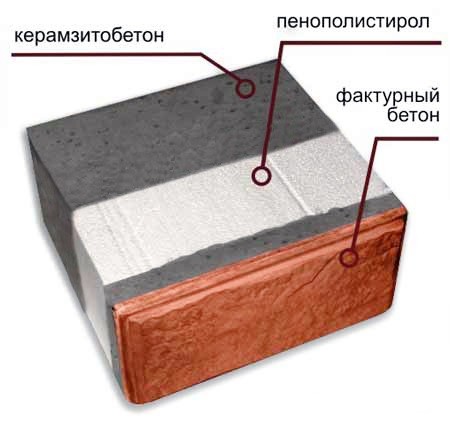

Сегодня теплоблоки/полиблоки, что, по сути, одно и то же, выпускают различные предприятия по всей стране, но независимо от конкретной марки, это трехслойные изделия, состоящие из конструкционной части, утеплителя и облицовочного слоя. В качестве утеплителя практически во всех разновидностях многослойных блоков используется пенополистирол плотностью от 25 кг/м³, варьируется только толщина. Несущий, конструкционный слой чаще всего из керамзитобетона. Облицовочная плитка может быть как керамзитобетонной, так и бетонной, с различной фактурой, но обязательно повышенной износостойкостью. При общей толщине теплоблока в 300-400 мм, на конструкционный, несущий слой приходится 130-220 мм, но за счет высокой марки бетона этого достаточно для возведения ограждающих несущих конструкций.

Сфера применения теплоблоков – частное малоэтажное строительство и хозяйственные постройки, также он может использоваться в качестве заполнителя ограждающих конструкций совместно с монолитным каркасом. В этом случае количество этажей может быть увеличено, но в частной сфере подобное вряд ли потребуется. При возведении коттеджей между этажами обязательна заливка армопояса.

Основным достоинством технологии считается сокращение сроков работ и некоторая экономия за счет того, что фасад не требует дополнительного утепления и декоративной отделки. Потребуется только покраска, если в целях экономии купить блоки естественного, серого цвета, хотя и они смотрятся вполне привлекательно.

Личный опыт участников портала

Строительство из многослойных блоков – не самая распространенная технология, но все же среди наших умельцев есть и владельцы таких домов, профессионалы, занимающиеся проектированием и строительством.

С теплоблоком работал (проектирование коттеджей и строительство), проводили по нему испытания, изучали плюсы и минусы (местные производители очень сильно противились, были даже спровоцированные нарушением технологии обрушения). В итоге технологию приняли с рядом оговорок. Основной плюс – скорость. Внутренний слой может исполняться из различного бетона, в зависимости от производителя. Класс кладки по несущей способности соответствует второй категории, ж/б каркас (для него правильно говорить ж/б сердечники) имеет особенности и необходим для учета сейсмики. Теплоблок капризен к технологии работ, очень не любит упрощения кладки, чувствителен к клеевому раствору и качеству организации работ. То, что сейчас повсеместно изготавливается – это копии финской технологии.

Как отмечает сухарь, теплотехнический расчет по материалу обычно соответствует заявляемым показателям, но в регионах с чрезмерно холодным климатом случается выведение точки росы к границе конструкционного слоя и утеплителя. В результате неоднократных замерзаний происходит «отстрел», чаще всего – в ночное время, с характерным щелчком. Немаловажно, что у финнов отстрелов не наблюдается.

Что касается проблем с намоканием стен при дожде, то это не свойство блоков – на 80 % это обусловлено грубой разгрузкой пакетов с блоками (расслаиваются) и утолщением кладочного шва. Также это может быть спровоцировано использованием сетки для армирования кладки.

Естественно, к человеку, который знает о материале не понаслышке, появилось много вопросов от заинтересованных форумчан, на которые он подробно ответил.

- Об армировании – кладка не нуждается в армировании рядов сеткой, только если имеют место нестандартные узлы, или речь о перевязке армопояса и стены под мауэрлат для наклонных кровельных систем.

- Требовательность к клею – привязка не к конкретному производителю, а к качеству самого состава, чтобы был произведен и применялся по технологии.

- Недопустимость упрощения технологии – строгая перевязка рядов, использование элементов согласно раскладке, а не тех, что «под рукой».

Источник

Что можно приготовить из кальмаров: быстро и вкусно

На сегодняшний день многие выбирают для строительства собственного дома теплоэффективные материалы. Это позволяет без дополнительных расходов улучшить условия проживания и снизить расходы на отопление здания. Одним из таких материалов считается теплоблок, технология производства которого имеет свои особенности.

Общее описание теплоэффективных блоков

Теплоблоком называют современный материал, который состоит из нескольких слоев:

- бетон. Основа блока, его несущая часть;

- утеплитель. Обычно применяется обычный или экструдированный пенополистирол;

- отделка. Может быть одно- или двухслойной с декоративной облицовкой.

Данный материал может изготовляться в виде легких керамзитобетонных блоков или из обычного тяжелого бетона. Первый вариант из-за небольшого веса в частном строительстве используется чаще.

Теплоблоки характеризуются широким спектром применения. Его используют для взведения внешних несущих стен или перегородок. Данный материал разрешается применять только при строительстве одно- или двухэтажных частных домов.

Производство теплоблоков становится массовым из-за многочисленных преимуществ данного материала:

- высокая прочность. Блоки способны выдержать нагрузку на разрыв до 2 т на кв. см;

- долговечность. Теплоблок способен сохранить свои эксплуатационные свойства на протяжении 100 лет;

- отличные звукоизолирующие свойства. Материал способен оградить от шума 52–54 дБ;

- отличные декоративные качества;

- утепление и отделка выполняется вместе с возведением стен, что сокращает сроки строительства;

- снижаются теплопотери здания, что уменьшает расходы на отопление;

- 1 степень пожаробезопасности, что соответствует строительным нормам.

Методы и этапы производства

Изготовление теплоблоков происходит с учетом того, что данный материал состоит из нескольких слоев. В процессе производства необходимо соединить их между собой и обеспечить надежное сцепление. Для этого применяется специальная технология, соблюдение которой возможно при применении профессионального оборудования.

Этапы производства энергоэффективных теплоблоков

Производство теплоэффективных блоков подразумевает наличие нескольких этапов работ:

- В смеситель добавляют все ингредиенты, необходимые для приготовления раствора.

- Для получения теплоблока используется песок, цемент, керамзитовый гравий, вода, различные добавки для улучшения свойств раствора.

- В матрицу вручную устанавливается пенополистирольный вкладыш. Правильность монтажа контролируется совмещением выступов.

- Не следует допускать выступления вкладыша за край формы. Он должен входить плотно, но без дополнительных усилий.

- В подготовленную матрицу заливают свежий раствор.

- Осуществляется уплотнение строительной смеси.

- Уплотненные теплоблоки перемещаются в тепловую камеру, где они находятся до полного высыхания.

- Материал извлекается из матрицы, упаковывается, после чего отправляется на продажу.

При производстве теплоблоков применяются два метода уплотнения свежеприготовленной смеси – .

Производство теплоблоков методом вибролитья

Изготовление теплоблоков методом вибролитья подразумевает следующее:

- Для ускорения твердения в строительный раствор добавляют специальные добавки.

- Заполненную строительным раствором матрицу ставят на вибростол.

- Производится интенсивная вибрация, которая выгоняет из раствора пузырьки воздуха и уплотняет его.

- После высыхания материала его извлекают из формы и используют по назначению.

Какие блоки получаются после вибролитья

Применение метода вибропрессования

Метод полусухого вибропрессования более технологичный и требует применения специального оборудования. Вместо традиционного вибростола, применяется вибропресс. Технология производства теплоблоков в данном случае выглядит следующим образом:

- Специально приготовленную полусухую смесь засыпают в форму вибропресса.

- Уплотнение материала выполняется пуансоном с дополнительным воздействием вибрации.

- При уплотнении, когда пуасон прижимает материал до крайней точки, необходимо сбросить давление до 1–1,5 МПа.

- Для выполнения необходимых операций включается гидроусилитель, для чего нажимается специальная педаль виброблока.

- Уплотненный теплоблок отправляется в термокамеру, где он набирает проектную прочность.

Применение в процессе производства вибропрессового оборудования позволяет получить материал с лучшими эксплуатационными характеристиками. Это достигается высоким уровнем автоматизации и существенным уменьшением воздействия человеческого фактора.

Оборудование для производства теплоблоков

Оборудование для изготовления теплоблоков выбирается с учетом технологии, которая будет использоваться для осуществления производственного процесса.

Изготовление материала в домашних условиях

Производство такого строительного материала, как теплоблоки, может происходить в домашних условиях. Для этого не нужно закупать автоматизированную линию. Достаточно приобрести оборудование попроще, стоимость которого существенно ниже. В данном случае облегчается его установка и эксплуатация, что актуально при организации производства собственными силами.

Некоторые специалисты рекомендуют использовать обычную бетономешалку, а приготовленный раствор заливать в самодельные формы. Но не нужно рассчитывать на высокую производительность и на отличное качество. Изготовленный материал не будет достаточно уплотнен, что негативно скажется на его прочностных характеристиках. Без специально оборудованной тепловой камеры процесс высыхания теплоблоков может растянуться до 8 часов.

Для организации домашнего производства рекомендуется дополнительно закупить вибростол. С его помощью можно существенно улучшить качество материала и повысить производительность труда. Средняя стоимость оборудования для оснащения домашней линии для производства теплоблоков составляет 2–4 тысячи долларов.

Производство теплоблоков в промышленных масштабах

Если планируется выпуск материала в промышленных масштабах, целесообразно закупить дорогостоящую линию в специализированных компаниях. Рекомендуется выбрать именно вибропрессовое оборудование, где большинство процессов автоматизировано. Такие линии позволят с максимальной эффективностью изготовить материал, который будет отличаться небольшой себестоимостью.

Средняя стоимость импортного профессионального оборудования для производства теплоблоков с производительностью 20 куб. м в сутки составит 70000 долларов. При этом окончательная цена линии может изменяться в меньшую или большую сторону в зависимости от ее оснащения и других факторов.

Состав производственной линии промышленного масштаба

Для полной комплектации линии для изготовления энергоэффективного материала, который облицован искусственным камнем, необходимо закупить следующее оснащение:

- бункеры для хранения сырья;

- бетоносмеситель для приготовления строительной смеси;

- вибропресс для уплотнения свежеприготовленного раствора;

- вибростул для блоков;

- формы для получения материала заданной формы и размера;

- столы;

- агрегаты для порезки утеплителя на куски нужного размера;

- опалубка и агрегат для ее снятия с готовых блоков;

- парогенератор и пропарочная машина;

- погрузчик для перемещения готовых материалов и сырья для их изготовления;

- стеллажи для организации эффективного складирования.

Стоимость линии от разных производителей

Для изготовления теплоблоков необходимо закупить производственную линию, которая может иметь совершенно разное оснащение, что влияет на ее стоимость. Среди покупателей пользуются популярностью такие модели:

- «Кондор». Производительность установки 50–60 блоков за час, 270 тыс. рублей;

- автоматизированная линия «Форман» с формами и сушильной камерой. Стоимость колеблется от 350 тыс. до 1 млн рублей;

- «Кремнегранит» позволяет изготовить материал, облицованный керамогранитом. Средняя цена агрегата 300000 руб.

Для оснащения домашнего производства необходимо вложить не меньше 150000 рублей. В эту сумму входят расходы на покупку вибростола, бетоносмесителя, кассетных форм и резиновых вкладышей. Опалубку, стеллажи и столы можно сделать самостоятельно из подручных материалов. Это существенно снизит объем первоначальных вложений для открытия домашнего цеха по производству теплоблоков.

Далеко не самое простое производство теплоблоков требует использования тщательно выверенной рецептуры для бетонной основы блоков и самой технологии формования полиблоков. Тем не менее, делать теплоблоки своими руками в полукустарных условиях вполне реально, если не экономить на оборудовании и расходных материалах.

Технология изготовления теплоблоков

Основное отличие в производстве теплоблоков заключается в способе получения бетонного несущего основания или прочного слоя. Для домашнего изготовления трехслойных блоков применяют три варианта техпроцесса:

- Вибропрессование бетонной смеси;

- Формование теплоблоков обычным литьем бетона в подготовленную форму;

- Ручная склейка теплоблоков из отдельных слоев.

К сведению! Все три способа отличаются по стоимости, качеству, точности геометрических размеров и прочности получаемых блоков.

Поэтому выбор технологии производства теплоблоков напрямую зависит от дальнейшего их использования и наличия оборудования.

Например, для небольшого одноэтажного дома подойдет полиблок, изготовленный на арендованном вибрационном прессе. Полноценные двух-трехэтажные коттеджи строятся из литых песчано-цементных теплоблоков. Для отделки фасада дорогостоящим типом плитки, плитки из натурального камня или керамогранита используют технологию ручной склейки блоков.

Особенности производства теплоблоков своими руками

Существует немало экспертных мнений, отстаивающих преимущества того или иного способа производства трехслойных полиблоков с пенополистирольным утеплителем. К их высказываниям следует относиться с определенной долей скептицизма, так как большинство суждений составляется на основании качества полученной единичной продукции кустарного производства, без учета и анализа соблюдения кустарями всех требований технологического процесса.

Важно! Если технология точно соблюдается, без поправок на местные особенности, то при любом способе изготовления теплоблоки получаются прочными и долговечными.

Это доказали и финские технологи, и европейский опыт возведения жилых малоэтажных зданий из трехслойного материала.

Оборудование для производства теплоблоков

Заниматься производством композитного бетонного блока имеет смысл только в том случае, если есть возможность взять в аренду или купить качественное оборудование для производства теплоблоков. В среднем окупаемость линии для камня составляет не менее полугода при 80% станочного парка.

Производить добротные теплоблоки своими руками можно только в единичных экземплярах, не более 3-5 штук в день. При такой организации производства стоимость блока будет не 260-270 руб. за камень, а все 300 руб. при значительно более низких механических характеристиках.

Для массового изготовления теплоблоков используют технологию вибропрессования. Это наилучший вариант. Линия компании «Монолит», изображенная на фото, способна выдавать несколько тысяч полистирольных блоков высокого качества.

Для кустарного производства используются гидравлические вибропрессы или самые простые ручные станки с механическим приводом. В этом случае технология производства теплоблоков не меняется, отличается лишь способ создания усилия – с помощью электродвигателя или руками.

Литьевой способ производства предусматривает автоматическую подготовку смеси и заливку форм с уложенным вовнутрь пенопластовым вкладышем. Формы с залитыми теплоблоками твердеют и выстаиваются в тепле при температуре в пределах от +5 до +45 о С. Формы под заливку стандартно собираются в пакеты по три штуки в ряду.

Кроме форм и прессового оборудования, потребуется станок для изготовления пенопластовых вкладышей, либо придется вырезать пенополистирольные кирпичи раскаленной проволокой.

Производство теплоблоков на вибропрессе

Больше всего претензий высказываются в адрес теплоблоков, изготовленных вибрационным прессованием. Основной список претензий сводится к следующему:

- Низкая механическая прочность керамзитобетона;

- Плохое сцепление декоративного камня или бетона с пенопластовым вкладышем, из-за чего происходит отслоение и накопление влаги внутри полиблока;

- Большая погрешность в геометрических размерах теплоблока.

Прочность теплоблока с керамзитобетонным слоем действительно ниже, чем у блока с литой песчано-цементной смесью. У последнего прочность бетонной отливки достигает класса В12 или М150. При использовании керамзита теплоблок теряет до 60% исходной прочности, но все равно материал оказывается вдвое крепче того же газобетона.

Проблемы с плохим сцеплением или геометрией полиблока возникают исключительно в случаях, когда пенопластовый вкладыш не проходит подготовку, или вибропрессование выполняется вручную.

К сведению! Для уплотнения формы теплоблока с керамзитобетоном требуется значительно больше времени и более высокая частота работы вибратора.

Процесс изготовления теплоблока на станке с электрическим или гидравлическим приводом состоит из следующих этапов:

Процесс изготовления теплоблоков сильно зависит от соблюдения условий твердения. Керамзитовые полиблоки с пенопластовым утеплителем выдерживают двое суток в теплой и влажной атмосфере, только в этом случае не будет трещин или сколов поверхности. Цементно-песчаные теплоблоки выдерживают до 20 суток при положительной температуре и регулярном увлажнении поверхности. Иногда в процессе домашнего производства пренебрегают условиями выдержки материала, в результате чего в бетоне появляются трещины.

Изготовление литого теплоблока

Технология изготовления блоков литьем практически не отличается от изготовления железобетонных плит, с той только разницей, что уплотнение цементно-песчаной смеси в металлической форме теплоблока существенно выше, чем у керамзитобетонных моделей.

Форма с установленным пенопластовым вкладышем и арматурой монтируется на вибрационном столе и заливается бетоном. Секрет высокой прочности цементно-песчаных теплоблоков состоит в использовании специальных пластификаторов, обеспечивающих удаление пузырьков воздуха.

В отличие от вибропрессовой технологии, когда бетон заливается в форму одновременно с двух сторон вкладыша, в литьевой схеме слои укладывают последовательно. Масса находится в форме до набора остаточной прочности. Не очень удобно, так как освободить оснастку без ущерба для структуры полиблока можно лишь на вторые сутки.

Соответственно, если планировать производство в кустарных условиях, то потребуется запастись пластиковыми формами в двойном комплекте, но все равно, дневная выработка обычно едва превышает 50 блоков.

Изготавливать трехслойные камни можно даже в условиях, когда нет возможности приобрести или купить подходящее оборудование для теплоблоков. Залитую смесь уплотняют ручной трамбовкой, или укладывают в форму тканевые вкладыши, а раствор замешивают с избыточным на 15% количеством воды. Если отливку трехслойного блока выдерживать не 1-2 суток, а минимум четыре дня при температуре в 10-12 о С, то прочность полиблока будет не хуже, чем после вибростола, правда, с более высокой усадкой.

Клеевые блоки

Помимо пенопласта и бетона, в производстве активно используются минеральное волокно, ЭППС, пенополиуретан и даже пеностекло. Для минерального и базальтового волокна, ЭППС можно выполнять вибролитье без разделения слоев, по обычной схеме. Но в этом случае полиблоки получаются недостаточно прочными, поэтому в штучном производстве их зачастую клеят акриловыми смесями.

Аналогичный способ используется в ситуациях, если для наружной отделки используются плитки из натурального природного камня. Чтобы не рисковать материалом, мраморный известняк, габбро и даже отдельные виды керамики чаще всего наклеивают на уже готовый камень.

Производство вкладышей для теплоблоков

Для небольшой партии полиблоков закладные вкладыши можно изготовить обычным проволочным резаком из нихромовой проволоки. Если речь идет о производстве нескольких сот трехслойных блоков в день, то потребуется специальный пазонарезной станок, как на видео

Внутри короба с двойными стенками расположен проволочный профилированный контур. Вырезанная по размерам заготовка вкладыша, проходя через раскаленный шаблон, получает необходимый профиль пазов.

После прохождения раскаленной проволоки поверхность пенопласта не оплавляется, как при резке ручным инструментом, а приобретает плотную и шероховатую текстуру. Если вкладыши приходится резать ручным инструментом, то пенопластовую поверхность перед заливкой предварительно обрабатывают грунтовкой.

Формы для теплоблоков

Стандартная пресс-форма для вибропрессового станка выполняется из металла по коробчатой схеме с быстросъемным днищем. Коробку закрепляют на станине пресса и выставляют под габариты движения пуансона. Нагрузки на стенки формы относительно невелики, поэтому срок службы приспособления может исчисляться сотнями тысяч штук теплоблока.

Для вибролитья используют разборные формы из ударопрочного пластика АБС. Материал легко выдерживает длительный нагрев до 75 о С, поэтому полиблоки можно выдерживать в пропарочной камере.

Вибропресс для теплоблоков

Одним из наиболее интересных вариантов оборудования для производства в домашних условиях считается универсальный вибропресс ВП600. При массе оборудования с оснасткой чуть более 180 кг пресс способен за 30 секунд сформовать полноценный блок весом в 30 кг.

Более мощное оборудование, например, вибропресс ВИПР1-2М, обеспечивает производство на уровне 50-60 полиблоков в час.

Станок для теплоблоков

Для домашнего производства полиблоков использование вибропрессового оборудования ВП600 или ВИПР оказываются слишком энергоемким и дорогим в обслуживании. Более простые и дешевые приспособления и станки обеспечивают приемлемую производительность по количеству полиблоков при минимальной цене и затратах электроэнергии.

Простейший вариант станка для производства блоков приведен на фото.

Конструкция представляет собой вибростол с рамой, на которой закреплены подвижные консоли с прессующими пуансонами. Стол приводится в действие электродвигателем мощностью 500 Вт, что вполне достаточно для вибрационного уплотнения теплоблоков размером 600х300 мм.

Для укладки и съема формы в конструкции станка используется подкатная тележка, при этом оборудование рассчитано на нагрузку в 300 штук блока в день.

Бизнес план по производству теплоблоков

Отпускная цена фирменного трехслойного блока составляет 260 руб. Для получения постоянных заказов себестоимость блока 40х30х20 см должна быть не более 250 руб. при толщине утеплителя в 100 мм, прочной основы — 150 мм, декоративной облицовки — в 50 мм.

Соответственно, затраты на материалы для производства десяти полиблоков составят:

- Цементно-песчаной смеси – 170 л или 350 руб., при изготовлении замеса собственными силами;

- Пенополистирольный вкладыш 40х20х10. Стоимость десяти пенопластовых вкладышей будет равна 150 руб.;

- Декоративный камень для десяти штук обойдется в 100-120 руб.

Всего затраты на материалы для изготовления десяти блоков составят 600-620 руб.

Кроме того, стоимость комплекта форм — это еще 10 тыс. рублей. Цена наиболее простого станка для теплоблоков – 85 тыс. руб. Всего затраты на производство первой коммерческой партии в 500 штук составят 30 тыс. руб. на материалы и 95 тыс. руб. на оборудование. Выручка от производства составит 125 тыс. руб.

Заключение

Производство теплоблоков, при использовании качественного оборудования и материалов, считается высокоприбыльным видом бизнеса. На самоокупаемость проекта потребуется минимум три месяца, после чего производство будет приносить устойчивую прибыль, при условии, что в месяц реализуется не менее тысячи полиблоков.

Массовая миграция жителей крупных мегаполисов, больших и средних городов в загородные кластеры, на природу, к водоемам, зеленым насаждениям привела к удорожанию всех строительных материалов.

Среди всего многообразия средств для возведения теплых уютных частных домов еще остаются недорогие эффективные материалы, доступные российским застройщикам.

Данная статья содержит сведения о потребительских свойствах такого вида строительных комплектующих, как теплоблоки, отзывы владельцев. Минусы и плюсы этого материала также рассмотрены в деталях.

Что представляет собой

На стадии проектирования застройщиков интересует, что такое теплоблок. Строительный бум научил многих разбираться в различных видах стройматериалов. Планируя возведение собственного частного жилища, каждый владелец земельного участка в первую очередь стремится к созданию теплого уютного дома.

По замыслу хозяина, здание должно много лет хорошо прогреваться и длительный период удерживать тепло в холодное время года. Одновременно строящееся здание должно быть крепким, выносливым, устойчивым. В домовом строительстве особую популярность имеют долговечные, прочные сооружения, которые не меняют своих изначальных характеристик на протяжении двухсот лет.

Одним из наиболее дешевых, но вместе с тем теплосберегающим, прочным, выносливым материалом является теплобетон. Это сложный состав, состоящий из нескольких популярных строительных материалов. Из него производят теплоблоки – отдельные штучные блоки, которые состоят из нескольких слоев, различных по своему составу и структуре.

Существуют специальные методы скрепления таких материалов в одно целое. Разберем, из чего делают теплоблоки.

Технология производства теплоблоков предусматривает использование следующих составляющих:

- Керамзитобетон. Он расположен на наружных слоях изделия. Лицевая сторона блока заливается особо прочным составом керамзитобетона. Это создает привлекательный внешний вид и декоративный дизайн.

- Пенополистирол. Данное вещество, получаемое методом химических соединений, является эффективным утеплителем. Пенополистирол размещается внутри блока посередине между керамзитобетонными элементами.

Лицевой стороне таких изделий изначально придается вид отделочной плитки, рваного камня, гранита, мрамора. Добавляя различные экзотические красители, добиваются его совершенного дизайна и эстетического вида. Дом из теплоблоков не требует наружной отделки, поскольку их лицевая сторона уже имеет привлекательный вид. Используя различные оттенки красителя при их изготовлении, можно добиться разнообразных зрительных эффектов на стенах строящегося здания.

Разновидности

Каждый отдельный теплоэффективный блок можно заказывать с учетом декоративной роли, которую он будет играть в интерьере здания для конкретного проекта. Производители не ограничивают покупателя жесткими рамками. Заказчики вправе вносить свои коррективы в характеристики заказываемой продукции:

Клиенты участвуют в оформлении дизайна каждого блока, поэтому, возводя дом из теплоблоков своими руками, они имеют возможность создавать фасады своих зданий с высокой степенью оригинальности. Производители предлагают клиентам собственные чертежи на изделия, но также охотно принимают от них эскизы на изготовление эксклюзивных образцов. При этом каждое изделие может быть:

- прямоугольным;

- квадратным;

- с ровными стенками;

- полукруглым;

- основой для колонны;

- порталом для камина;

- подставкой для греческой вазы.

- Рядовые.

- Специальные с отверстиями для вентиляции, которые можно использовать с целью установки воздушных клапанов.

- Угловые, используемые при строительстве зданий внутри и снаружи.

- Блок с четвертью – специально изготавливается для монтажа проемов.

- Доборные, поясные – редко используемые.

Внимание! Перед возведением каждого дома составляется смета. В ней указывается количество и цена каждого вида блока. Осуществляя постройку дома из номенклатурных материалов, застройщик значительно увеличивает скорость возведения, снижает затраты, увеличивая общую эффективность производства работ, облегчая процесс строительства.

Размеры и технические характеристики

Стандартные теплоблоки производятся промышленностью в следующих размерных категориях:

- длина 400 мм;

- ширина 400 мм;

- высота 190 мм;

- толщина пенополистирольного вкладыша 160-200 мм.

Несущая способность

Марки выпускаемых промышленностью блоков: М50, М75, М100. Изделия могут быть использованы для возведения жилых и промышленных зданий высотой до 9 этажей.

Теплоэффективность

Сопротивление теплопередачи стен дома из теплоблоков составляет R0 = 4.7 Вт/мС и более.

Морозостойкость, долговечность

Морозостойкость керамзитобетона F50, керамзитобетона F100. Долговечность 100 лет.

Достоинства и недостатки

Теплосберегающие изделия из керамзитобетона и пенополистирола имеют несомненные преимущества перед аналогичными строительными материалами:

- Крупные габаритные размеры, высокая геометрическая точность, легкий вес, наличие фактурного слоя делает их незаменимыми для возведения частных домов, дачных построек, загородных коттеджей.

- Отсутствие строительных отходов.

- При возведении малоэтажных сооружений нет необходимости в использовании грузоподъемных механизмов.

- Рабочие невысокой квалификации могут возводить стены зданий с высоким качеством.

- Отделка внутренних стен выполняется без их предварительной подготовки.

- Возможность любых архитектурных фасадных решений без значительного удорожания.

- Сокращение сроков кладки стен за счет тонких растворных швов кладочных клеев из сухих дисперсных смесей.

- Значительное снижение трудоемкости кладочных операций.

При строительстве жилья каждого застройщика интересует вопрос: возводить ли теплостены, каковы их плюсы и минусы? Следует остановиться на их недостатках:

- Слабая паропроницаемость. В здании создается парниковый эффект. Необходима эффективная вентиляция.

- Плотность укладки должна быть высокой, лучше на монтажную пену.

- Неровные края блоков. Необходимо найти хорошего изготовителя, чтобы избежать проблем с укладкой.

- Невозможность возведения зданий выше 9 этажей. Часто производитель ограничивает высоту возводимых домов 3-4 этажами.

Несмотря на присутствие недостатков, все же преимуществ у теплоблоков несоизмеримо больше.

Известные производители

- SRL Casa Perfecta, доставка из Молдовы.

- ТОО АЗАГ, доставка из Казахстана.

- ТОО Panteliman, доставка из Казахстана.

- ООО Sterk, доставка из Украины.

- ООО “Инжиниринговые системы, Россия.

- ООО “Руссфом”, Россия.

- ООО “АДИГЕЛЬСКИЙ ТЕПЛОБЛОК”, г. Адигель, Республика Башкортостан.

Где применяется теплоблок

Учитывая невысокую несущую способность, сотоблок, как еще называют этот материал, используется преимущественно в малоэтажном строительстве. Из него возводят прекрасные загородные коттеджи, дачные домики, теплые хозяйственные постройки для домашней живности.

Очень теплой и функциональной получается баня из теплоблоков. Он считается непревзойденным материалом при возведении складских ангаров, сушильных помещений для хранения зерна, овощей, фруктов, вина, соков. Из него строят основы для теплиц и оранжерей. Теплоблоки – очень популярный материал при возведении гаражей, торговых павильонов, автомобильных сервисных центров.

Особенности производства

Производство теплоблоков своими руками можно осуществлять как на сложном дорогом оборудовании, так и на примитивных домашних станках. Для этого необходимо:

- Приготовить в смесителе раствор из компонентов – песок, цемент, керамзит, химические добавки, вода.

- Установить в матрицу вкладыш из пенополистирола. Он должен зайти плотно, но без усилия.

- Залить в матрицу раствор, приготовленный ранее.

- Максимально уплотнить смесь.

- Затвердевшую заготовку поместить в тепловую камеру для полного высыхания.

- Извлечь готовый теплоблок и очистить от технологических наплывов.

Сейчас стало очень модно строить дома из теплоэффективных материалов. Тем более это очень удачное решение, которое позволяет экономить значительные суммы на энергоресурсах для поддержания комфортных температурных условий в доме. Одним из таких материалов является теплоблок.

Под этим названием скрывается современный стройматериал, который идеально подходит для постройки сооружений с высокими показателями теплосохранности. Отзывы о можно услышать преимущественно положительные, что способствует очень быстрому росту спроса на него. Основными его достоинствами являются высокая теплоэффективность, отличный внешний вид и весьма демократичная цена.

Теплоизоляционные свойства теплоблока обусловлены его уникальной конструкцией. Дело в том, что это изделие не монолитное, а состоящее из трех слоев:

- Внутренняя поверхность изготовлена из керамзитобетона, выполняющего функцию несущей стены.

- Средним слоем является пенополистирол, который играет роль теплоизолятора.

- Внешний слой является облицовкой и выполняет сугубо декоративную функцию.

Производство теплоблока может происходить как на высокотехнологичном дорогостоящем оборудовании, так и своими руками при помощи более простых приспособлений.

Зависят от разных факторов: на каком оборудовании изготовлены, насколько качественные компоненты использовались и себестоимость изделия.

Технология изготовления теплоблоков

Как выше было сказано, этот материал состоит из трех слоев, каждый из которых выполняет определенные функции. Для того чтобы объединить вместе все эти три компонента, необходимо несколько этапов:

- Для начала необходимо приготовить раствор в специальном смесителе. Для этого туда добавляются все необходимые компоненты: песок, керамзитовый гравий, цемент, химические добавки и воду.

- Вручную в матрице установить пенополистирольный вкладыш. При этом необходимо убедиться, что его положение точно совпадает с выступами на самом вкладыше и на матрице. Входить он должен плотно, но без усилий. После установки не допускается, чтобы вкладыш выступал за нижний край формы.

- В матрицу заливается приготовленный раствор.

- Происходит уплотнение смеси.

- Уплотненный материал помещается в тепловую камеру для полного высыхания.

- Изделие извлекается из матрицы и направляется на упаковку (в случае изготовления для личного использования – в место временного хранения).

Стоит обратить внимание, что сейчас используются два способа уплотнения смеси в форме: вибролитье и вибропрессование.

Производство методом вибролитья заключается в следующем: после заполнения матрицы смесью ее ставят на вибростол, где с помощью интенсивной вибрации происходит равномерное ее распределение по всей форме с последующим уплотнением. Спустя некоторое время раствор застынет и теплоблок можно извлечь. Для ускорения застывания можно применить специальные добавки.

Изготовление методом вибропрессования требует более сложного оборудования. В этом случае вместо вибростола используется вибропресс. Для этого полусухую смесь засыпают в специальную пресс-форму вибропресса, где она уплотняется пуансоном с одновременным воздействием вибрации. После этого полученный материал отправляется термокамеру, где набирает прочность. Этот метод обладает большей производительностью и степенью автоматизации, что позволяет уменьшить влияние человеческого фактора на качество изделия.

Оборудование для изготовления теплоблоков

При производстве этих стройматериалов оборудование выбирается в зависимости от выбранной технологии и условий изготовления. Для промышленного производства в условиях цеха оптимальным будет приобретение дорогостоящего оборудования, в котором большинство процессов автоматизировано. Лучшим выбором будет вибропрессовое оборудование. Оно позволит изготавливать качественную продукцию с минимальной себестоимостью.

Цена такой линии производительностью 20 м 3 в день будет около 70 тысяч долларов. Но это приблизительная стоимость, которая может изменяться в зависимости от многих факторов.

Если же планируется изготовление теплоблоков в домашних условиях с помощью собственных рук, то тут нужно искать оборудование попроще, имеющее невысокую стоимость. Кроме того, немаловажным условием является как можно более простая и компактная установка.

Совет прораба : не стоит забывать о том, что оборудование должно откуда-то запитываться. Поэтому при его выборе необходимо обращать внимание на возможность работы от 220В.

Можно обойтись только бетономешалкой и формами, но тогда производительность будет крайне низкой. Да и качество изделий будет далеко от совершенства, потому что степень уплотнения буде невысокой. Кроме этого, без теплокамеры процесс высыхания будет занимать 8 часов против 4 в ней.

Но если без тепловой камеры еще можно обойтись, то вибростол значительно облегчит изготовление теплоблоков и увеличит производительность труда. Так, минимальный комплект оборудования будет стоить приблизительно 2-4 тысячи долларов.

При возведении можно значительно сэкономить на материалах, если изготавливать их в домашних условиях. Для этого достаточно будет приобрести самую простую установку для изготовления теплоблоков.

Видео

Среди множества направлений бизнеса на строительных материалах производство теплоблоков является одним из самых перспективных. Теплоблоки отличаются прочностью, теплоэффективностью и эстетичностью. Здания из этого материала возводятся быстро, а их отопление стоит в 2,5 раза меньше обогрева помещений аналогичного размера из кирпича. Рассказываем, какими свойствами обладают теплоблоки, из чего они состоят и какими методами производятся.

Теплоблок, термоблок или теплоэффективный блок — это современный строительный материал. Его основное конкурентное преимущество заключается в высокой теплоизоляции. Считается, что такие блоки сокращают затраты на отопление здания в 2-3 раза.

Внешне этот материал представляет собой композиционный блок из керамзитобетона или аналогичного материала и пенополистирола. Лучшим вариантом считается гранитный отсев, так как керамзит имеет пористую структуру и большое количество воздуха внутри. Внешний вид блоков имитирует камень, мрамор, гранит или кирпич. Дополнительная отделка им не нужна. Компоненты укладываются в 3 слоя:

- внешний слой — керамзитобетон, цемент, гранитный отсев;

- утеплитель — пенополистирол;

- несущий слой — керамзит.

Теплоблоки используются для строительства

Трёхслойная структура обеспечивает высокую теплоэффективность материала, который превосходит кирпич в среднем в 2-3 раза. Конечные эксплуатационные характеристики зависят от соблюдения технологии изготовления и качества исходных материалов. Чаще всего в качестве прослойки используют пенополистирол толщиной от 12 до 20 см. Разумеется, такой разброс величин напрямую влияет на теплоэффективность блока.

Обратите внимание, что для роли утеплителя подходит только пенополистирол с плотностью не менее 25 кг/м3. Более низкая плотность не обеспечивает теплоизоляцию.

При изготовлении термоблоки иногда скрепляют стержнями из базальта или стеклопластика. Это необходимо, потому что компоненты отличаются структурой и без такого скрепления рискуют расслоиться.

Преимущества и недостатки

Теплоэффективные блоки — это современный строительный материал, который объединяет в себе преимущества нескольких компонентов и многослойной структуры. Самые весомые плюсы теплоблоков:

- сокращают расходы на отопление в 2-3 раза (при условии использования качественного материала);

- в жаркую погоду здания из теплоэффективных блоков сохраняют прохладу;

- высокая скорость возведения зданий из-за большого размера блоков и возможности кладки в 1 ряд;

- экономия на растворе для соединения блоков из-за их крупного размера;

- сравнительно простая методика изготовления;

- теплоблоки с облицовкой имеют эстетичный внешний вид без отделки, материал имитирует камень, гранит или кирпич;

- устойчивость к перепадам температуры, влажности, плесени и грибку;

- лёгкий вес создаёт низкую нагрузку на фундамент;

- мало строительных отходов;

- мини-станки для теплоэффективных блоков можно использовать для производства других строительных материалов, например, пенобетонных или керамзитовых;

- стоят дешевле кирпича и пенобетонных блоков.

Для более объективной характеристики термоблоков к внушительному списку достоинств стоит добавить несколько минусов. Во-первых, изготовление теплоблоков — сложный технологический процесс. Нарушение любого из циклов приводит к многократному ухудшению эксплуатационных характеристик. Одна ошибка – и материал по теплоэффективности не отличается от кирпича.

От размера утеплителя зависит теплоизоляция блоков

Во-вторых, при производстве стоит использовать достаточно дорогие материалы. Любая попытка снизить себестоимость изделий с помощью дешёвых аналогов приводит к ухудшению показателей теплосбережения. В-третьих, прочность термоблоков ограничена, они подходят только для малоэтажного строительства, до 3 этажей. Последний недостаток касается только изделий, собранных в «кустарных условиях» — нарушение геометрии. Недостаточно ровные блоки неидеальной формы существенно замедляют скорость строительства, а также снижают надёжность и качество возведённого объекта. Теплоблоки, собранные с соблюдением технологии на промышленном предприятии, таким минусом не обладают.

Технология производства

Термоблоки — это композитный материал, состоящий из разнофактурных компонентов. При производстве необходимо обеспечить им надёжное сцепление. Для этого используют вибролитье или вибропрессование, а компоненты блока соединяют арматурой. Изготовить качественные теплоблоки своими руками трудно. Без достаточного уплотнения компоненты будут расслаиваться, а материал окажется негоден для использования.

Оптимальным вариантов производства будет завод. На полноценном предприятии можно контролировать все этапы работы над блоками и тестировать их качество.

Предприятие должно производить несколько видов термоблоков:

Для каждого вида есть специальные пластиковые формы. Разнообразие форм существенно упрощает строителям возведение объекта, так как избавляет от необходимости что-либо обрезать, сокращать или подгонять.

Этапы изготовления

Технология производства теплоэффективных блоков включает следующие этапы:

- Приготовление раствора из песка, цемента, керамзита или гравия с водой в бетономешалке. Иногда в раствор добавляют химические компоненты, улучшающие прочность состава.

- В формы для теплоблоков (матрицы) вставляют пенополистирольный вкладыш. В форму он должен входить плотно, без усилий и не выступать за её края.

- В форму заливают раствор.

- Уплотнение методом вибролитья или вибропрессования.

- После уплотнения блоки сохнут в тепловой камере.

- Сухие термоблоки вынимают из формы. Они готовы к продаже и строительству.

Количество готовых блоков за смену будет зависеть от мощности оборудования, объёма сушильной камеры и квалификации персонала. Среднее время изготовления одного блока — 4,5–5 часов, 4 из которых блок будет сохнуть. Без камеры скорость высыхания составит приблизительно 8 часов.

Сырье

В состав теплоблоков входят несколько материалов:

- цемент, гранитный отсев или керамзитобетон;

- пенополистирол, обычный или экструдированный, плотностью от 25кг/м3;

- отделочные материалы (необязательно).

Керамзит считается наименее прочным из-за пористой структуры. Гранитный отсев надежнее, хотя и стоит дороже. Что касается утеплителя, то на его плотностью нужно обязательно обращать внимание. Менее плотные виды стоят дешевле, но не способны обеспечить высокую теплоэффективность. Блоки с обычным пенопластом внутри лишены всех конкурентных преимуществ.

При покупке сырья ориентируйтесь на ГОСТ ТУ 5741–001–76847650–2011. Здесь названы все нормы прочности, плотности, морозостойкости, толщины, веса и габаритных размеров готовых теплоблоков.

Метод вибролитья

Первый метод уплотнения теплоэффективных блоков называется вибролитьём. Его суть заключается в следующем. Матрицы устанавливают на вибростол и заливают в них раствор. Интенсивная вибрация равномерно распределяет смесь без воздушных пузырьков и пустот. После обработки на вибростоле формы складывают в сушильной камере, где блоки доходят до готовности.

Некоторые мастера ухитряются изготовить вибростол самостоятельно. Средняя рыночная цена такого достаточно мощного аппарата — 30 тысяч рублей. Производство блоков с помощью вибролитья считается более доступным вариантом, оптимально подходит начинающему бизнесу и в условиях ограниченного стартового капитала.

Метод вибропрессования

Вибропрессование более производительно, позволяет добиваться большей эффективности работы предприятия, увеличивать количество готовых изделий за смену. В пресс-форму вибропресса погружают полусухую смесь (без воды). Аппарат воздействует на будущий блок не только вибрацией, но и пуансоном — внутренней деталью пресса, которая давит на форму.

Таким образом, при вибропрессовании термоблоки одновременно обрабатываются вибрацией и давлением. В совокупности это обеспечивает изделиям большую прочность. Их эксплуатационные характеристики будут лучше, чем у изделий после вибролитья, даже если используется одинаковое сырьё. Вибропрессование способствует высокой автоматизации производства и исключает человеческий фактор.

Оборудование

Бизнес-план производства теплоблоков подразумевает подробный перечень оборудования — техники и станков, которые будет использовать производитель теплоблоков. Но из представленного выше материала мы выяснили, что есть 2 варианта организации работы. Соответственно, перечень оборудования для них будет пусть и незначительно, но различным.

Стандартное оборудование для термоблоков:

- бетоносмеситель;

- аппарат и стол для резки пенополистирола;

- формы или матрицы для блоков нескольких разновидностей (пластиковые или алюминиевые);

- опалубки и агрегаты для её снятия;

- вибростол или вибропресс;

- пропарочная машина;

- сушильная камера;

- погрузчик.

Для процесса производства нужно подходящее по размерам помещение

Линия с вибростолом обойдётся в среднем в 800 тысяч рублей, с вибропрессом — примерно в 1,5 миллиона рублей. Чтобы упростить открытие предприятия, обратите внимание на готовые комплекты техники. Производство оборудования для теплоблоков в России активно развивается, поэтому можно найти достойные варианты за небольшие деньги. Например, комплект без сушильной камеры от российского изготовителя доступен всего за 270 тысяч рублей. Более продвинутые варианты можно подобрать в пределах 1 миллиона рублей, а самые укомплектованные, с возможностью производить блоки с декоративной облицовкой — за 3 миллиона.

Изготовление теплоблоков своими руками

Если теплоблоки требуются в ограниченном количестве для личного использования, можно попробовать изготовить их самостоятельно. Их прочность будет уступать промышленным изделиям, а геометрия будет недостаточно ровной, не идентичной. Но при необходимости сэкономить, произвести небольшую партию теплоблоков самостоятельно — это хороший вариант.

Производство термоблоков в домашних условиях предполагает метод вибролитья. То есть мастеру потребуется вибростол, возможно, собранный вручную. Наименьшая стоимость маломощного агрегата на рынке — 8 тысяч рублей. Формы изготавливают тоже самостоятельно, из металла или дерева. Замешивая раствор без бетоносмесителя, проследите за его равномерностью, отсутствием комков. Пенополистирол нарезайте с разметкой. Укладывая утеплитель в форму и заливая его раствором, не спешите. Сушите матрицы на открытом воздухе и солнечном свете 8-9 часов.

Теоретически, можно обойтись без уплотнения на вибростоле, но качество изделий будет существенно ниже. Для бизнеса вариант ручного производства категорически не подходит: слишком низкая скорость изготовления и пониженное качество изделий.

Заключение

Есть 2 технологии производства теплоблоков: вибролитье и вибропрессование. Первый вариант обойдётся предприятию дешевле, но скорость изготовления изделий и их качество будут ниже. Вибропресс стоит дороже, зато многократно повышает производительность. При производстве теплоэффективных блоков важно использовать качественное сырьё и чётко соблюдать требования технологического процесса. Иначе достичь необходимых показателей теплоэффективности и прочности не получится.

Источник