Модель самолета Boeing-737 с фюзеляжем сделанным методом папье-маше.

Приветствую уважаемое сообщество и фсех с праздниками! Расскажу я вам одну из историй моих поисков в области строительства моделей лайнеров.

Как-то зимой, в длительном перерыве мужду периодами, вспомнились перелеты на Боинге-737, куча переживаний, различных эмоций с этим связанных. Почему-то я полюбил этот тип самолета. Моделизмом занимался на тот момент давно, даже очень давно, успешно строил грузовые самолеты и летал на них. И вот тут клюнул жаренный петух: надо сделать Боинг и никалбасит.

Ну чтож, надо же когда-то начинать. Решил, что делать буду обязательно. Передо мной было непаханное поле неизведанного. Надо было сделать самолет с одной стороны для пробы, как это направление техники летает, а с другой, чтобы не дорого и практично было. В голове рисовались разные варианты, в тч с композитами, а трезвый рассудок говорил, что композиты это хорошо, но не так просто и тем более не дома, а полетит модель сделанная из любых материалов, лиш бы моторы потянули этот вес. Было очень не просто принять окончательное решение. Хотелось, чтобы самолет выглядел хотя бы на твердую троечку и был при этом ремонтопригоден, поскольку я не знал, что ждет меня на этом пути.

За прототип был взят В-737-500

Я решил, что выточу фюзеляж из пенопласта, затем оклею его бумагой. И на этом месте я вспомнил, как делал самолеты по такой технологии с бальзовой корочкой, весовые данные которых для винтовой тяги были приемлемы, но тут предполагалось, что самолет будут тянуть импеллеры. Я вспомнил, какие нелегкие фюзеляжи получались и что вес самого ядра составлял чуть ли не больше половины готового изделия. И тогда я решил, что надо избавиться от пенопласта. Это была хорошая идея, только как решить вопрос с ремонтопригодностью?

Решение пришло самое неожиданное: сделать болванку из пенопласта, оклеить ее скотчем и поверх выклеить бумажные корки. Все! Вот оно, казалось бы беспроблемное решение!

Однако на практике было не все так просто. Любые достоинства продолжаются определенными недостатками.

Используемая бумага для принтера тяжелая. Тут главное не нагнать лишний вес. А еще всплыла особенность, которая перевернула мое воображение, это способность соседних слоев отпечатывать ступеньки на краях нижележащих слоев бумаги. К этому мы еще вернемся.

Размерность самолета выбрана исходя из условий перевозки и хранения. Правило » большой самолет лучше» здесь неуместно. В меньшем размере он неплохо все про себя расскажет. Масштаб выбран 1/20. Длина фюзеляжа 1550мм, размах крыла 1480мм, взлетный вес готового самолета получился 2,2кг.

Для начала я вырезал из пенопласта болванку для фюзеляжа и 2 болванки для мотогондол, тк они на оригинале не круглые, пришлось сделать 2 зеркально-симметричных изделия.

Затем началась непосредственно выклейка скорлупы. Во время выклейки меня посещали самые разнообразные, в тч и бредовые идеи. Одна из самых ярких говорила, что надо выклеивать скорлупу из газеты, затем поверх оклеивать слоем 25-50гр/м стеклотканью. Кстати, на своем новом проекте я ее попробую, но на более мелких деталях.

—

Выклейка скорлупы производилась с помощью клея ПВА, очень жидко разбавленного водой. В этой бодяге размачивались полосы бумаги для принтера, нарезанные по ширине от 10см для прямых участков, до 3-5см для участков с сильной двойной кривизной. Листы старался клеить встык, чтобы было как можно меньше ступенек. Клеил в 5 слоев. Однако уже на 4-м слое стало ясно, что без ступенек не обойтись. Это значило, что для достижения идеальной поверхности придется накладывать поверх скорлупы слой стеклоткани и дальше грунтовать и выводить поверхность.

Самое страшное слово «грунтовать» определило, что я этого делать не буду, а значит, оклеивать сттеклотканью тоже. Проект это не предусматривал. Да и дома сильно не разгонишся с покрасочными работами. Ладно, вид конечно будет не айс, но на полет это не влияет. Наша основная цель попробовать как летает, как будет себя вести и стоит ли этим заниматься в дальнейшем.

Поборов себя насчет внешнего вида фюзеляжа, я стал ждать когда корки окончательно высохнут. Где-то через 3 дня была предпринята первая попытка снять корки. И тут меня ждал жесткий сюрприз — бумага так приклеилась к болванке, что сама не отскакивала. Пришлось сделать несколько деревянных палочек и помогать корке отделяться от скотча. Эта процедура хоть и потрепала нервы, но прошла успешно. С другой стороны, раньше я никогда не выклеивал целиковые корки методом папье-маше длиной 1,5м.

Всего было предпринято 2 попытки выклейки. Первый съем показал, что корка на болванке лежит под жутким напряжением. Я разрезал ее вдоль, чтобы снять, а потом склеить как заготовки пластиковой модели. Не получилось. Из-за этих напряжений внутри материала, корки сразу же повело и я не смог их состыковать.

На второй попытке я решил что разрежу корку только по одной стороне — снизу. А чтобы было реально снять с болванки, разрезал корку поперек ближе к морде. По началу думал нарезать весь фюзеляж секциями, но вовремя остановился. После этого все снялось, а затем без проблем склеилось. Дальше работа шла совсем по-другому.

В фюзеляж было добавлено несколько шпангоутов, а так же батарейный отсек из пенопласта толщиной 20мм

Крылья и хвостовое оперение я сделал из пенопласта, оклеенного в 1 слой бумаги для принтера. С оперением пришлось изрядно повозиться, тк из-за малой толщины плоскостей их вело в разные стороны за счет неравномерной усадки бумаги. Приходилось смачивать водой слишком быстро сохнущие участки, чтоб заготовки получилось ровными.

Врезка оперения в фюзеляж никаких проблем не вызвала. Все прошло быстро, чисто и гладко. Чтобы укрепить форму фюзеляжа, был добавлен шпангоут из пенопласта.

С крылом пришлось немного повозиться. Во-первых там двигатели, во вторых я ранее никогда не делал пилонов такого плана, в-третьих планировалось убирающееся шасси и никак не приходила идея, как разместить стандартный ретракт, не приспособленный под такой тип самолета.

Нарезал заготовок из пенопласта

После чего примерил ретракт и понял, что не будет убирающегося шасси. Ретракт очень высокий, да и не приходило в голову нормальных вариантов его крепления.

Пилоны вырезал их твердого пенопласта, оклеил бумагой и вклеил между центропланом и консолью. Затем все крыло оклеил бумагой. Теперь у нас есть что-то вроде АРФ

Теперь надо довести этот набор до готовности. Дырку в фюзеляже, куда вставляется крыло немного усилил бальзой 2мм. Это нужно больше для того, чтобы края не проминались. Нижние полушпангоуты из такой же бальзы. Заготовка для зализа крыла из рыхлого пенопласта, когда клей высохнет, будет обработана и оклеена бумагой.

Мотогондолы по началу хотел сделать аналогично фюзеляжу, но вспомнив свои мучения, не стал наступать на эти грабли. Просто вырезал внутренний объем с помощью горячей струны и вклеил туда корпуса от импеллеров.

Снаружи корпуса мотогондол тоже оклеены бумагой в 1 слой.

После, двигатели наклеены на пилоны. Потом я долго возился с центральной вставкой, на которой держится крыло, врезал лонжерон из твердого дерева.

Пилон частично оказался в канале вентилятора. С проводами, ничего умнее, чем просто засунуть их под корку не придумал.

Теперь надо вернуться к нашему фюзеляжу и поставить сервы на руль высоты и руддер. На РВ стоит Хайтек 82МГ, а на руддер стандартная Ace RC не помню какая именно.

Тяги проложены в карбоновых боуденах, которые не гнутся и им достаточно 2 точек опоры.

Сами тяги на хвостовое оперение из карбона. Чтобы связать тягу с кабанчиком, я сделал металлические наконечники, крепко примотал их ниткой к тяге, пролил клеем и зажал в термоусадку.

Следующим этапом были элероны и сервы для них. Элероны решил сделать большими на всякий случай и не ошибся. Провода протянул аналогично проводам от двигателей.

Как уже говорилось выше, шасси не получились убирающимися. Я сделал упрощенную основную стойку и переднюю со спаренными колесами.

Короб для передней стойки сделан из бальзы, крепежный кронштейн прикручивается к пластиковому брусочку. Никаких усилений и твердого дерева. Эта конструкция ни разу не повреждалась за время эксплуатации. Для улучшения вида, крепеж передней стойки закрыт крышкой, вырезанной из участка обшивки. На фото она пока еще лежит рядом с фюзеляжем.

Тк у нас самолет пассажирский, то были нарисованы типа иллюминаторы и сделан логотип компании, которой мне приходилось часто летать.

В целом, получилось неплохо, особенно учитывая, что на тот момент у меня было очень мало информации по этому самолету и его геометрическим данным.

Немного фото с полетов

—

—

—

—

Как выяснилось, модель летает отлично. В управлении послушна, резко не сваливается, ветер не очень любит, не хватает ей инерционности на посадке. Для решения этой проблемы был проведен эксперимент. На центр тяжести был добавлен груз, который методом последовательного увеличения веса был доведен до массы 500 грамм, который значительно улучшил аэродинамическое качество модели и сделал поведение на посадке похожим на поведение тренера-верхнеплана. Однако моторы с трудом поднимали утяжеленный самолет и груз пришлось снять.

В плане практичности, самолет превзошел все мои ожидания и развеял все опасения. Я боялся за низкорасположенные двигатели, за переднюю стойку, как бы не поломать об камни и стыки плит на нашей полосе. Более того, первые полеты пришлись на майские праздники, когда разозлились лужи, было полно всякого мусора и самое страшное что можно придумать для бумажного самолета — сырость. Я не стал экспериментировать с водостойкостью и перед полетами оклеил весь самолет прозрачным скотчем, а фюзеляж в довесок покрасил матовым лаком. С тех пор, самолету вода не страшна, импеллеры честно отлетали на нем год без повреждений крыльчаток, передняя стойка оказалась условно нагруженной и никогда не ломалась и даже не гнулась при том, что она сделана из сварочного электрода 3мм.

Теперь посмотрим как этот самолет летает:

Источник

Как мы строили авиатренажер: бесценный опыт

Чуть менее года назад я включился в процесс строительства устройства, которое находится где-то между авиасимулятором и профессиональным авиатренажером. Это был не первый опыт — в 2009 году мы уже решали такую задачу, поэтому приступая к реализации весьма амбициозной мечты мы постарались не наступить на все возможные грабли. Тут я опишу предысторию с «первым блином», и как она повлияла на второй. Если будет интересно, напишу подробно про наш второй тренажер.

Пост в «DIY» потому, что ни у кого из нас раньше не было опыта строительства самолётов или профессиональных тренажеров. Более того, как выяснилось позднее, подходы при конструировании низкобюджетного авиатренажера кардинально отличаются от подходов в профессиональной области. В общем, и первый и второй тренажер был построен любителями, правда, с техническим бэкграундом.

Осторожно, много картинок, вызывающих нервный тик у любителей авиации и инженеров.

Итак…

Предыстория

В июле 2009 года один из моих знакомых позвонил и сказал, что мол в Москве некий бизнесмен строит для себя тренажер самолёта Boeing 737-800, и что у него не все получается, и, дескать, не хотел ли бы я поучаствовать в проекте. Я захотел, приехал к этому бизнесмену, обалдел, и сразу включился в работу.

Надо сказать, что в результате тренажер построился, пожалуй, максимально дорого и с максимальным количеством граблей. Это было связано и с отсутствием опыта у нас, в очень значительной степени — с крайней малоразвитостью рынка низкобюджетных авиатренажеров и их компонентов, и, самое главное — мы не планировали. Это была чистая лабораторщина, наколенщина и экспромт: мы были крайне ограничены во времени.

В результате, худо-бедно наша штуковина ожила, показалась на МАКСе, и мы стали катать на ней всех желающих.

Вскоре после завершения постройки Боинга я ушел из компании, и вернулся к ней летом 2012 года. Меня позвали назад, поскольку тот чудный бизнесмен решился на постройку второго тренажера. На этот раз им стал Airbus A320.

В этот раз мы решили подойти к вопросу более проактивно: было принято совместное решение потратить время и силы для планирования. Кроме этого, я настоял на том, чтобы вначале появлялись бумаги и картинки, и лишь потом происходили закупки многочисленных компонентов.

Конечно, одной из главных задач была сократить совокупную стоимость владения, а для этого нам нужно было проанализировать и обдумать грабли, на которые мы наступили с Боингом.

Грабли

Для начала я решил проанализировать грабли. В конечном итоге, эти самые грабли на этапе проектирования и конструирования приводили к неожиданным простоям тренажера, что выливалось в весьма ощутимые финансовые и имиджевые потери для компании. Нужно было не пробакланить их по второму кругу.

Отсутствие ИТ-инфраструктуры

По сути, когда появлялся на свет Боинг, предполагалось, что «все заработает само». Поставщиков было всего три: кабина со всей электроникой, подвижная платформа и видеосистема. Софт (Project Magenta если кому-то что-то это говорит) был поставлен поставщиком кабины, соответственно и инфраструктура была «дана нам свыше». Как показала эксплуатация, нужно было по крайней мере правильно раскидать компоненты по компьютерам, но даже этого не было сделано.

В дальнейшем постоянные изменения (о которых я расскажу отдельно) привели к тому, что система зажила своей собственной жизнью. Каждый раз когда происходил какой-то сбой или отказ, приходилось распутывать узел из множества компонентов, чтобы в конечном итоге обнаружить, что один из них перестает работать, если лог-файл достиг определенного размера.

Ни о каком сколько-нибудь регулярном резервном копировании, контроле версий компонентов и речи не шло.

Что касается производительности, то по мере установки новых сценариев, производительность симулятора падала весьма существенно, что в результате потребовало замены MSFS на X-Plane. Почему именно такой выборы был сделан — я не знаю, я не принимал в нем участия, однако факт остается фактом.

Даже после замены монолитного MSFS на масштабируемый X-Plane, производительность графической подсистемы не была просчитана, в результате чего аппаратное обеспечение этих серверов дважды подвергалось апгрейду.

Из этого дизастера я сделал вывод, что просто необходимо нарисовать архитектуру всего тренажера, расписать какой компонент будет работать на каком компьютере, предусмотреть возможные расширения, расписать требования к производительности железа, оценить загрузку сети и сделать небольшой запас на дальнейшее развитие. В конечном итоге, целью существования тренажера является не постоянная отработка новых технологий, а улыбки на лицах клиентов.

Постоянные изменения и мультивендорность

О, это просто праздник.

Пока в качестве симулятора использовался MSFS, все было более или менее стабильно: поставил кривой сценарий — получи сходу отвал симулятора. Просто и без изысков.

Когда перешли на X-Plane и масштабировали систему установкой четырех экземпляров (один считает динамику, и каждый рисует свою картинку на свой проектор) выяснилось, что распространить один и тот-же сценарий на четыре экземпляра без ошибок гораздо сложнее. Особенно если учесть, что один из них работает под Виндой, а три — под Линуксом. Начались ошибки и проблемы, вылетания сценариев на одном из проекторов (самое неприятное). В какой-то момент контроль над сценариями был полностью утерян, и было принято волевое решение полностью синхронизировать все инсталляции с какой-то одной. Это позволило почти полностью избавиться от проблем с визуалкой, но корень проблемы остался — у нас четыре разные инсталляции симуляторов, три из которых формируют изображение на одном экране.

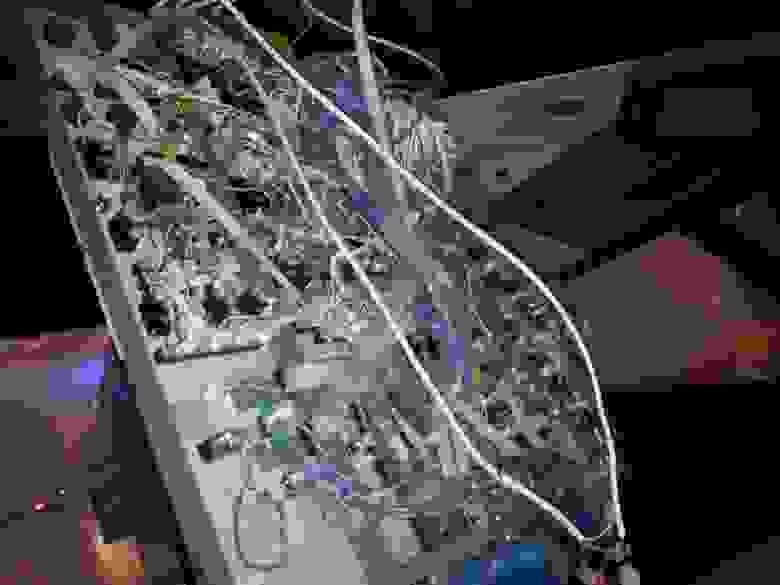

Иногда железо (контроллеры) выходили из строя. Вместо того чтобы смириться и покупать то-же самое, покупались контроллеры других производителей. В результате через три года в Боинге стояло оборудование аж 5 вендоров, и у каждого из них свой интерфейсный софт со своими особенностями. Конечно, это работает вместе, но в случае каких-то неизведанных проблем, диагностика превращается в сущий ад.

Опять-таки новые контроллеры — это новые кабели на борту, и в какой-то момент мы пришли к осознанию, что мы уже не знаем, что это за провод, куда он идет и для чего он нужен. Пришлось остановить работу тренажера на несколько дней, и сделать почти полный re-wiring.

Из этих граблей я сделал вывод, что тренажер должен строиться если и не на века, то по крайней мере на годы. Нужно заранее оценить направления возможного развития, зафиксировать их и строить систему исходя из этих направлений. Если в какой-то момент возникнет желание улучшить что-то в другом направлении — ну что-ж, от чего-то придется отказаться в пользу эксплуатационной надежности.

Эксплуатация

Эксплуатация тренажера не была похожа на таковую вообще.

Инструкций по эксплуатации не было, ограничений на изменения не было, плана резервного копирования, планового техобслуживания, да и много чего еще не было.

Разные руки лезли в один и тот-же тренажер, меняли настройки, наскоро проверяли и уходили, а на следующее утро тренажер не заводился.

Лампы в проекторах перегорали в самый неподходящий момент, а запасные были в магазине где-нибудь в Видном, и в пятницу вечером наш курьер несся через всю Москву дабы купить последнюю в Москве (кроме шуток) лампу.

Масло в цилиндрах приводов подвижной платформы незаметно вытекало, и мы обнаружили что оно течет только когда на полу образовалась лужа. И, конечно, масла этой марки было не купить.

Обобщая: тренажер работал, а не эксплуатировался. Ломается — чиним. Не ломается — летаем.

В новом проекте было очень важно предусмотреть и описать процесс эксплуатации: какой ЗИП в каком объеме нам нужен, как часто мы делаем диагностику, что делаем если сломается то-то и то-то, какие обновления мы устанавливаем и как, как мы их тестируем, как часто мы делаем бэкапы и т.д. Забегая вперед скажу, что такой подход здорово помог. Оказалось, что если договориться хотя бы о регулярных бэкапах и не вносить изменения когда попало, то система живет гораздо дольше и лучше.

Электрические проблемы

Казалось бы, в таком технически сложном устройстве электрические проблемы не должны занимать много места.

Ан-нет! Когда я только приобщился к Боингу, обнаружились спонтанные отключения контроллеров, которые мы долго не могли диагностировать. В какой-то момент я догадался померить разность потенциалов между «землей» USB контроллеров и компьютера, в который этот разъем был включен: там было много, слишком много как для контроллеров, так и для USB-хабов на материнских платах компьютеров. Оказалось, что каким-то неведомым образом наши поставщики умудрились развязать «земли» кабины и стойки с компьютерами. Сделали энергоснабжение из одной точки, с правильной разводкой «земли» и нейтрали — количество отваливаний резко сократилось.

В другой раз у нас вышибло одну из фаз, и вскрытие показало, что балансировки нагрузки нету. После этого я проанализировал схему электроснабжения всех компонентов тренажера и переделал ее, проблема ушла.

Выводом стала необходимость схемы электроснабжения с расчетом и балансировкой нагрузок, распределением их по бесперебойникам, и, конечно, с защитой как от КЗ, так и от поражения током. Сначала — на бумаге, с проверками «а что будет если этот проводок оторвется», с расчетом сечений проводов, номиналов автоматов и тому подобных электротехнических вещей. И лишь после того, как схема не изменялась — закупка компонентов и сборка электрического щита.

Мы никогда точно не считали, сколько в кабине лампочек и кнопочек, но количество контроллеров ввода-вывода переваливает за полтора десятка. И каждый из них заканчивается USB, а он должен включиться в компьютер.

Я уже написал про проблемы с отсутствием общей «земли», ее мы успешно решили, но когда на три разных компьютера идет три пучка кабелей — проблем не обойти.

Мы перепробовали несколько разных USB-удлиннителей, пробовали ставить хабы разных производителей, пробовали собирать все устройства на один компьютер, в общем, много чего пробовали, но проблема с «отваливанием» USB-устройства в самый неподходящий момент хоть и редка, но остается и по сей день.

Очевидным выводом был отказ от использования USB, однако как я уже сказал, в наш просвещенный век рынок малобюджетных тренажеров (т.е. тех, которые могут позволить себе частные лица, стоимостью до $50k) крайне малоразвит, и там царит USB. Более того, никто из поставщиков компонентов не держит в голове, что кабина может двигаться — почти все (за исключением единиц) таких вот тренажеров — неподвижны. Мы же строили тренажер на подвижной платформе, а отсюда возникала и необходимость длинных кабелей, и проблемы с вибрацией.

Ну что-ж, раз так, то никуда от него не деться, а значит нужно делать кабели максимально короткими, не тащить USB через удлинители на 10 метров, а ставить компьютеры на борту. Забегая вперед: это означало, что на борту должны стоять бездисковые компьютеры. Это отдельная прекрасная задача, о которой я расскажу в одной из следующих частей.

Механические проблемы

Подвижность + люди в кабине = разнообразные проблемы с механикой.

От вибрации раскручиваются резьбовые соединения, выпадают саморезы, со временем начинает рассыпаться пластик.

Клиенты наши — не профессиональные пилоты, а обычные люди, иногда даже не очень и увлеченные авиацией. Они не знают, что можно делать, а чего делать нельзя.

Обычный среднестатистический мужчина в самом расцвете сил может по незнанию оторвать рукоятку от настоящего авиационного прибора, и даже не заметить этого. Впрочем, по рассказам наших друзей-инженеров из «взрослых» тренажерных центров, настоящие пилоты иногда делают то-же самое.

В новом тренажере мы победили эти грабли процентов на 95%: все кабели должны быть зафиксированы, все резьбовые соединения — законтрены. Никаких саморезов. Стяжки, стяжки, стяжки. Оставшиеся 5 процентов — это по-прежнему наши клиенты. Увы, тут — только ласковым, но настойчивым словом. Это я отношу к организационным выводам.

Выводы

Планировать, проектировать, писать, думать, анализировать.

«С листа» можно, наверное, за пару вечеров смастерить самокат, но мясорубку — уже нет. А авиатренажер — и подавно.

Анализ прошлых неудач сыграл важную, если не решающую роль. Именно благодаря систематизации «выученных уроков» стала очевидной необходимость сначала думать и рисовать, а потом — делать.

Конечно, избежав части старых граблей, мы нашли новые, но полугодовой опыт показал, что эксплуатационная надежность нового тренажера гораздо выше. Гораздо меньше вынужденных простоев, сбоев и отказов. Гораздо больше счастливых клиентов, а ведь именно в этом и цель.

В следующих постах я опишу процесс постройки A320 в подробностях.

Апдейт

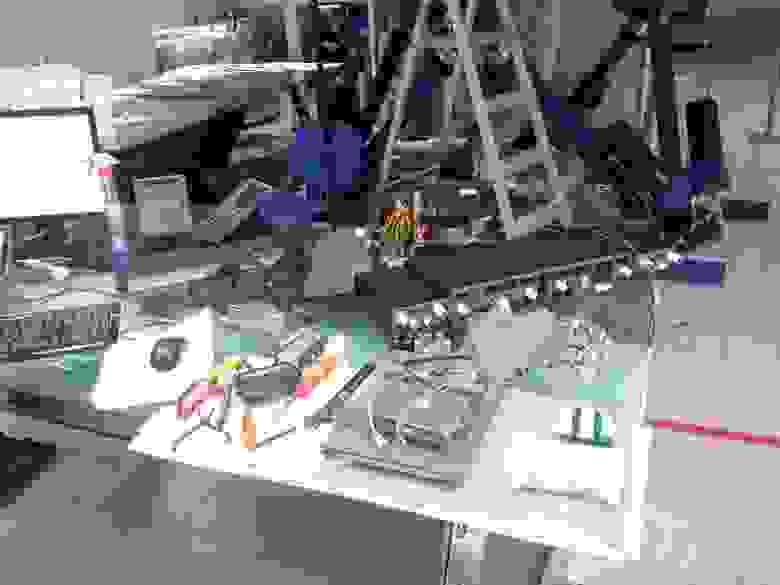

Я нашел фотографии с постройки Боинга, выкладываю.

Основание кабины со штурвалами. Первоначально использовались компьютерные БП, что оказалось большим злом. Сейчас MeanWell

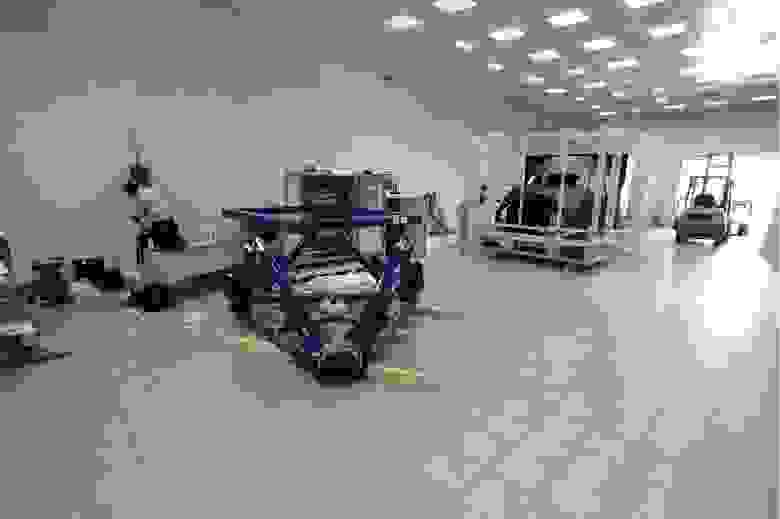

Прибыла подвижная платформа из Италии. Масса самой подвижной платформы — около 800 кг, шкаф управления — еще 800.

У нас была возможность использовать погрузчик (с Аирбасом — уже нет, не было места). Слева — первая версия стойки с серверами. Справа — металлоконструкции, на которые будет натянут проекционный экран.

Сборка кокпита. MIP (Main instrument panel) уже почти собрана.

Кокпит с основанием и рамой.

Вид сквозь окна на открытую потолочную панель. Впоследствии стало понятно, что избранный способ прокладки кабелей был неверным.

Наши канадские специалисты настраивают интерфейсный софт — прослойку между FSUIPC и контроллерами. Каждая кнопка-тумблер-лампа-индикатор «привязываются» к переменной FSUIPC. Один раз мы эту конфигурацию потеряли — было весело.

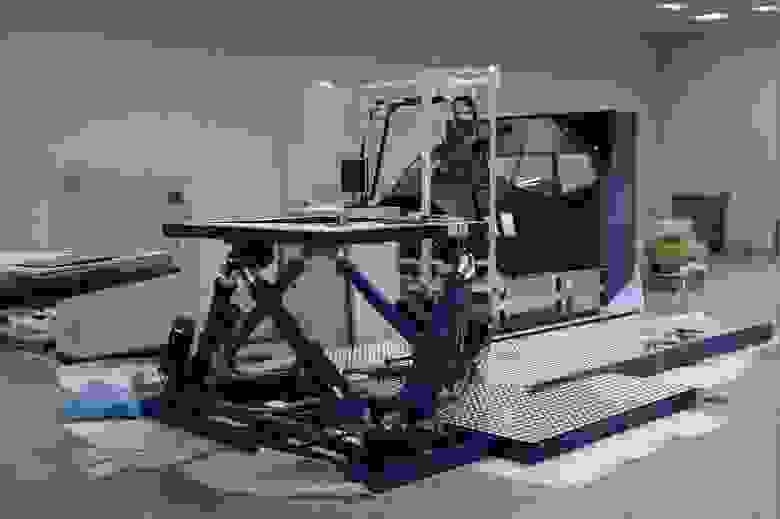

Начало сборки основания, по которому будет ездить трап.

Кабина, платформа, шкаф управления платформой. «Сердце» шкафа управления — ПЛК Siemens. Драйверы приводов — Baumuller. Драйверы вместе с двигателями заслуживают отдельной статьи. К примеру, драйвер внутри считает температуру обмоток двигателя в зависимости от нагрузки на мотор. Кроме этого есть несколько температурных датчиков в обмотке, которые, конечно, тоже подключены к контроллеру. Что, впрочем, не мешает ему выдать аварийный сигнал и остановить всю подвижность, если расчетная температура выскочила за допустимый предел. А расчет ведется на основе уникальных параметров двигателя, которые снимаются в процессе тестирования на заводе. Когда мы столкнулись с этой трудностью (с расчетной температурой), пришлось выходить на связь с заводом.

Шкаф управления платформой и стойка с серверами, какими они были 4 года назад.

А теперь — ррраз, и мы погрузчиком водрузили кабину на платформу.

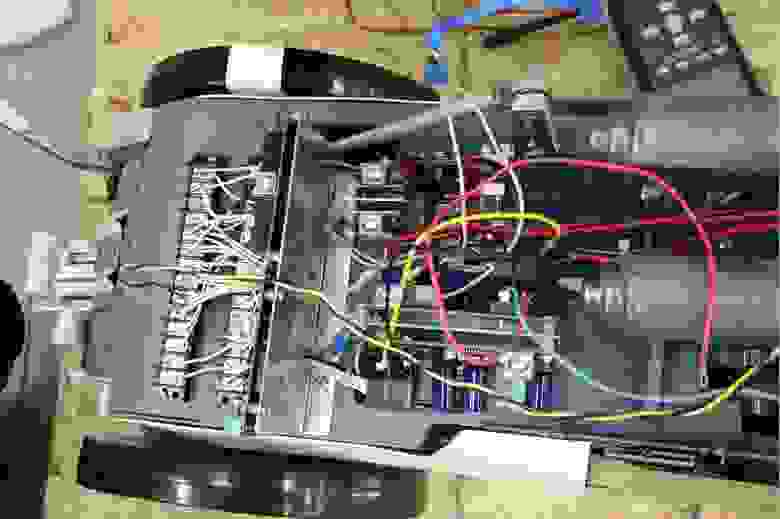

Блок РУДов (рукоятки управления двигателями, Throttle Quadrant по-английски). Собственно, причина моего появления в проекте. Оно не работало совсем. Блок сделан из настоящего блока с Боинга 737-300 немецким умельцем. К сожалению, умелец выкинул большую часть кондовой боинговской механики, и заменил ее смешными тягами, и, местами, (без шуток) крышкой от зажигалки. А винтовой клеммник решил залить припоем. Используемые контроллеры — Phidgets. Всего их на один этот блок — 6 штук.

Если я правильно помню, тут мы пытаемся разобраться, как распределяется питание (их там два — 12 и 5) внутри блока. Это питание используется для привода моторов (от стеклоочистителей), которые эмулируют работу автомата тяги, когда ручки ездят «сами по себе».

Вид в основание кабины. Обратите внимание на количество USB-удлинителей. Это были первые, после них были еще, и еще, и еще. Кабели не закреплены, это было одной из причин выхода из строя удлинителей.

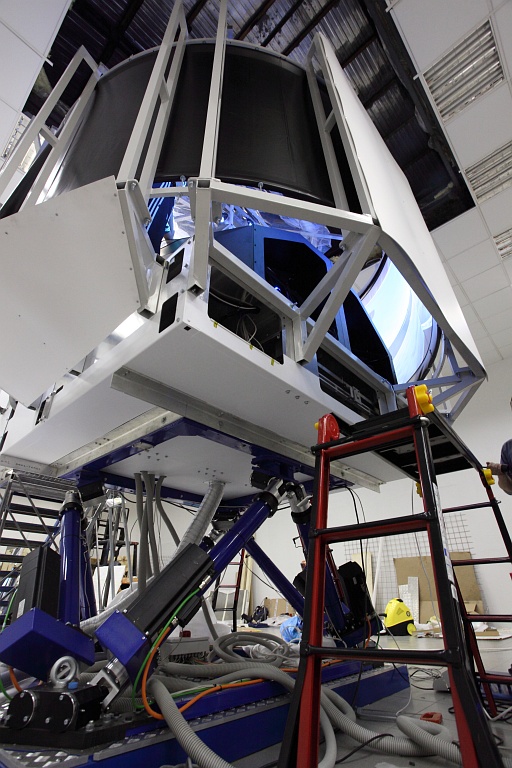

Натянули проекционный экран и сводим изображение. В качестве делителя изображения использовался TrippleHead2Go, в качестве софта для искривления изображения под цилиндрический экран — Sol7.

Один из рабочих моментов. Если не изменяет память, мы ругались на тему как правильно заставить РУДы двигаться.

Обкатка.

Финальный вид кокпита в 2009 году.

Вид снаружи во время работы подвижной платформы.

Update #2

Прямо сейчас Боинг из этого поста выглядит так:

и еще так

и так:

Все это называется словоми «капитальный ремонт».

Если у кого-то есть время и чешутся руки поковырять наш пыльный тренажер завтра и в пятницу, напишите мне в личку.

Источник