Болт развальный своими руками

В этой статье немного пографоманю про развальные болты.

Кто считает, что все знает, может сразу перепрыгнуть на следующую часть («Практика»).

Итак, про развальные никто никогда не вспоминает ровно до тех пор, пока не придется его срезать, ибо он так чертовски закис, что иначе его снять не представляется возможным.

Так вот, у развального болта есть 3 фишки:

(а) Это высокопрочный крепеж

Обычно класс прочности от 10.9 и выше. Увеличение прочности достигается за счет термообработки. Это важный нюанс, который вылезет снова чуть ниже.

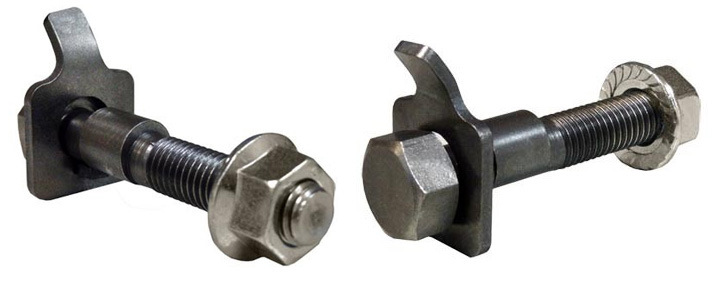

(б) У него есть эксцентрик

Именно наличие эксцентрика обеспечивает возможность регулировки положения оси болта в небольшом диапазоне. Эксцентрики могут быть разного исполнения: цельные, запрессованные, или вообще располагаться на теле болта (а не под шляпкой).

(в) У него неполная резьба

Основное тело не имеет резьбы, т.к. на этой части висит рычаг.

Все эти 3 фишки и делают эти болты особенными, что что усложняет подбор и увеличивает их стоимость по сравнению с обычным крепежом.

Обычно срезанный закисший болт меняется на новый оригинал, и про него снова забывают. Если найти оригинал по каким-то причинам невозможно, то тут начинается колхоз. А также колхоз начинается, когда по каким-то причинам требуется НЕСТАНДАРТНЫЙ развальный болт.

Конкретно в моем случае требуется значительно увеличить диапазон регулировки (мне нужно +/-15 мм), поэтому штатного хода +/-8 мм недостаточно.

Идеальным вариантом был бы высокопрочный болт, который вставлялся бы в увеличенный эксцентрик с буртиками под шляпку болта вот таким образом:

Но у этого болта должна быть удлиненная шляпка, поскольку упорные буртики «съедают» рабочую высоту шляпки. К сожалению, таких болтов мне найти не удалось, поэтому пришлось искать другое решение.

Вариант приварить эксцентрик к шляпке я отверг, поскольку варить высокопрочный крепеж не есть гут. Как я писал выше, прочность достигается за счет термообработки. Любая же сварка приведет к снижению прочности, а также создаст дополнительные внутренние напряжения, что мне тут нафиг не нужно. Поэтому, к сожалению, в этот раз без сварки.

Поэтому я решил эту задачу со стороны гайки:

(а) покупаю высокопрочную гайку DIN6331 М16

Выбор этой гайки обусловлен тем, что она имеет высокую шляпку, а также имеет упорный бурт. ГОСТовских аналогов не нашел. Из плюсов — гайка уже в цинке. Из минусов — шаг резьбы только 2. Полуторного нет 🙁

Да, пришлось потратить много времени, что найти продавца подобного крепежа в штучном количестве. Обычно либо вагонами, либо минимальный заказ на 100500 денег. Нашел, рекомендую: https://www.soberizavod.ru/catalog/g. rase_id=136197

Находятся не в самом удобном месте, но в подобных случаях кривить носом не приходится. Бонусом нашел у них много конструкционного профиля и пром.фурнитуры. Зачет!

(б) покупаю высокопрочный болт М16х120×2 (прочность 10.9) с неполной резьбой

Изначально я нацеливался на болт длиной 130 мм, но такие есть только с шагом 1.5. Поскольку гайка у меня с шагом 2, то пришлось пожертвовать длиной болта. Также, к сожалению, в цинке нету, только черные.

Нашел этих продавцов тоже не сразу, т.к. снова поначалу находились только продавцы «вагонов».

Эти ребята находятся в центральном павильоне (северная часть) в Кунцево прямо у входа. Рекомендую.

Итак, концепция весьма проста: болт проходит через раму и через эксцентрик, сверху накручивается гайка DIN 6331. Для регулировки на гайку временно надевается специальный ключ, который позволяет вращением гайки изменять положение болта. Затяжка осуществляется болтом, гайка неподвижна. После затяжки ключ вынимается до следующего раза.

На штатном подрамнике развальные болты упираются эксцентриком в специальные выштампованные упоры. Поскольку эксцентрики у меня крупнее, то эти упоры пришлось забить внутрь и проварить.

Эксцентрики вырезал и сварил из 5-мм нержавейки, ключи — из обычной чернухи.

Штатные упоры я забил внутрь, проварил и отшлифовал. Сверху же приварил новые упоры под мои размеры.

Процесс установки новых развальных болтов:

Ставим болт:

Надеваем эксцентрик:

Накручиваем от руки гайку:

Вставлем ключ:

Вращая гайку, находим нужное положение, затягиваем болт с противоположной стороны:

Снимаем ключ:

Приятным бонусом является ценник. Так, высокопрочная гайка DIN6331 М16 обойдется в 130 рублей, а высокопрочный автомобильный болт М16х120х2 = 190 рублей.

Штатный же 6508907AA болт на Dodge Nitro стоит от 1500 руб 🙂

| Меню пользователя Nikola 52 rus |

| Посмотреть профиль |

| Отправить личное сообщение для Nikola 52 rus |

| Найти ещё сообщения от Nikola 52 rus |

А от какого туарега либо ку7 болты? Перед зад год.

Партномер есл есть

товарищи, еще раз:

задача была не изобрести штатный велосипед, а сделать сход-развальный болт под увеличенный ход регулировки. в два раза увеличенный!

поэтому варианты по поиску аналогов на барахолках сразу отпали как бесперспективные.

а когда дело дошло до конкретных размеров и нюансов, то задача несколько усложнилась из-за небольшого выбора крепежа. поэтому в условиях данных ограничений и было сделано то, что было сделано.

по поводу прочности: после забивания штатных выступов, разумеется, поверхность перестала быть ровной. после последующей сварки поверхность также не могла похвастаться плоскостностью, ибо уводы. поэтому привалочную плоскость нельзя назвать идеально ровной. сверху на нее кладется большой эксцентрик. но он не каленый, а сварен из обычной нержи (5мм). нержа мягкая, поэтому когда на неровный стол кладем мягкий блин, то для надежной затяжки нужно будет от души все затянуть.

если же взять каленый болт и приварить к нему прочный эксцентрик (уже не нержа, а чернуха), то:

(1) при прижиме к неровной поверхности возникнет дополнительная нагрузка из-за кривизны поверхности;

(2) после сварки, естестенно, меняется равномерность закалки;

(3) также будут внутренние напряжения в месте сварки;

бонусом добавим сюда еще:

(4) большую разрывающую нагрузку под усилием затяжки;

(5) дополнительные нагрузки из-за прижима к неровной поверхности;

(6) вибрации и нагрузки во время движения.

вопрос: есть вероятность разрушения? да, есть.

стоит ли оно того? я считаю, что не стоит, ибо на кону стоит переднее колесо со всеми вытекающими рисками. поэтому варить высокопрочный крепеж я не стал.

Японская притча (не оч близко к оригиналу):

— из-за незабитого гвоздя потеряли подкову;

— из-за потерянной подковы лишились лошади;

— из-за потерянной лошади, не доставили вовремя донесение;

— из-за недоставленного донесения проиграли войну.

Источник

Тема: Закисли болты развала. Срезать?

Опции темы

Поиск по топику

Отображение

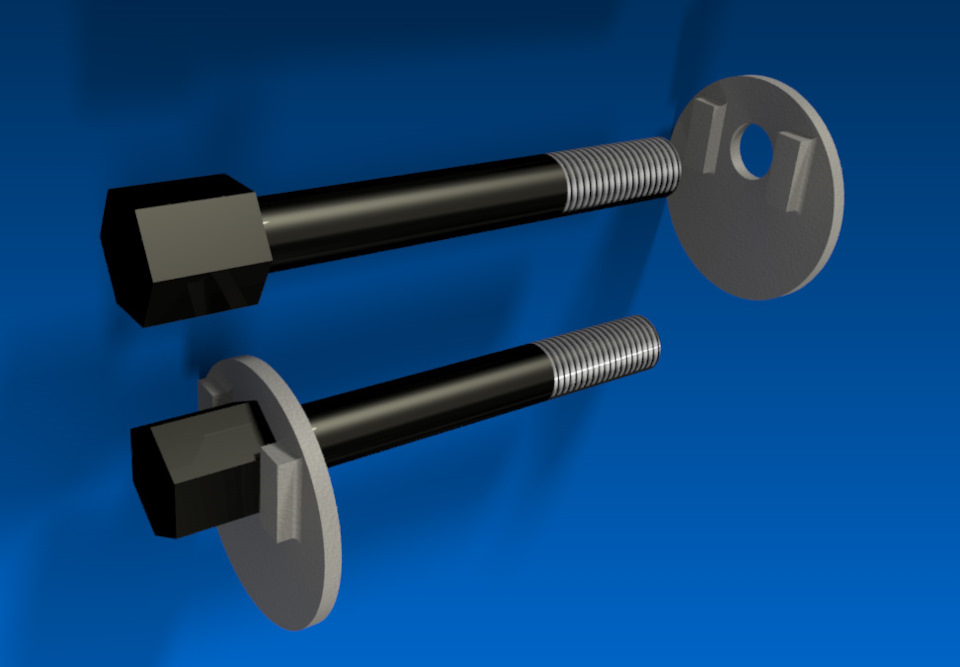

Съемник.

Вот съемник. Все просто. Только болт желательно каленый, а то плющит от нагрузки, ну и резьбу по мельче.

В моём случае съёмник был бессилен. Внутренней втулкой сайлентблока выдавливало кронштейн наружу. Ни растворитель ржавчины, ни перфоратор не помогали. Спасло только прогревание электросваркой (тупо потыкал в головку болта). Сразу всё сдвинулось с мёртвой точки. Сайлент не пострадал. Собственно, боязнь за его сохранность не давала рукам с самого начала применить этот кардинальный метод.

Я же сразу говорил, а ты боялся. Проверено. Теперь надо хорошо смазать. Я мазал графитовой. А вообще — это надо делать сразу, с новья. Тогда проблем ни у кого не будет.

Да это еще летом происходило. К моему величайшему изумлению с левой стороны после десяти лет эксплуатации все крутилось и не было даже намека на коррозию. С правым задним болтом немножко поупражнялся в использовании перфоратора ( минут 5). А вот на передний убил целый день.

Кстати, в качестве ликбеза для тех кто не понимает физики процесса прогревания. Нагреваемая деталь расширяется и сдавливает (прессует) продукты коррозии. При остывании возвращается к прежним размерам, а ржавчина остается в спрессованном состоянии, что дает некоторую свободу в соединении.

Я всегда пользую мовиль, смазываю резьбу и соединения. Графитовая смазка вымывается, а мовиль даёт прочную плёнку. Откручивается всё на раз-два

Источник

Болт развальный своими руками

Покажи,может пригодится когда.

Завтра заеду в гараж, сделаю.

На днях перед поездкой подвеску проверял. Ну и сход — развал.

Последний раз года 4 назад делал. Пробег 183 тыс.

Мастер с трудом открутил гайки на схождение (грел газовой горелкой, потом ВДшкой поливал). А болты развала закисли. Сказал, что мол срезать их надо и выбивать. Предложил срезать с сайлент блоками, чтобы потом на снятом рычаге на прессе выпрессовывать, чтобы на машине кувалдой не стучать. С обеих сторон. Сайлентблоки стоят родные. Состояние хорошее. Машина резину не жрет.

Есть варианты, чтобы без срезания сайлентблоков болты отмочить? Ну там ВДшкой или ещё чем? Допустим гайку открутить, снять шайбу и побрызгать, оставить на день два?

В сервисе конвейер, никто с болтами долго возиться не будет.

так может не трогать пока? отклонения на стенде в допуске? развальщики те еще разводилы)))

. Сайлентблоки стоят родные. Состояние хорошее. Машина резину не жрет.

В моём случае съёмник был бессилен. Внутренней втулкой сайлентблока выдавливало кронштейн наружу. Ни растворитель ржавчины, ни перфоратор не помогали. Спасло только прогревание электросваркой (тупо потыкал в головку болта). Сразу всё сдвинулось с мёртвой точки. Сайлент не пострадал. Собственно, боязнь за его сохранность не давала рукам с самого начала применить этот кардинальный метод.

Я же сразу говорил, а ты боялся. Проверено. Теперь надо хорошо смазать. Я мазал графитовой. А вообще — это надо делать сразу, с новья. Тогда проблем ни у кого не будет.

Очень жду пояснений от кенгуру, уже надо съмник изготавливать, а ясности нет. Pulsar, вариантов крепления эксцентриковой шайбы масса, совсем необязательно делать лыски по всей длине болта. Болт с лысками, если не ошибаюсь, у Паджеро 4.

А какие пояснения тебе нужны, скажи конкретно что интересует? Размеры? Болтом съемника упираешься в болт, с другой стороны втулка чуть больше головки болта, и высотой тоже в 2-3 раза больше высоты головки болта. И все крутишь, давишь. Два выдавил, а один с кувалдочкой. Подтянул до упора, удар по болту съемника, подтянул сколько дало, опять удар. И так далее, пока не пошел. Да, еще, втулка с резьбой на съемнике, на конце мм5-10 резьбы нет. Туда входит конец болта, что бы ничего не сорвалось. Т.е. он центруется этой втулкой.

На наших развальных болтах эксцентриковая шайба выполнена целиком с болтом или напрессована? Какой внутренний диаметр упорной втулки на съемнике делать (по размеру головки болта или по диаметру эксцентриковой шайбы)? По фотографии померил, вроде внутренний диаметр втулки получается около 19мм. То есть при распрессовке втулка одевается на головку болта, на неё опирается съемник. При затягивании винта съемника развальный болт выдавливается сквозь эксцентриковую шайбу. Поясните тупому, так ли я понял работу съмника?

Да, честно говоря, я уже не помню какие втулки я делал. Может, да скорей всего, втулки были больше шайбы, и упирались в рычаг. А на фото втулки может и не те, просто рядом со съемником лежали в ящике. Там у меня еще съемник для рессор. Может от туда. Давно было, подзабыл. Сейчас глянул фотки новых болтов, там шайба вроде напрессована на болт по шлицам. Тогда проще, отмечаешь болт относительно шайбы и выдавливаешь болт без шайбы. Шайба заодно спасет салент, внутренняя втулка салента не выдавится вместе с болтом. А потом болт запрессуешь обратно в шайбу. Как у меня было, не помню, но все получилось, на сервисе очень удивились.

Мужчины, а как их смазывать, настройки не собьются?

Я делал метки зубилом, на шайбах и рычагах.

.Спасибо за пояснения.Для меня главный вопрос — напресованна шайба на болт или одно целое.

Если одно целое — то втулка будет иметь внутренний диаметр около 43 мм. На на кромку этого отверстия опирается кронштен приблизительно 3мм толщиной ( и с прорезью для регулировки) и в кронштейн по центру отверстия давит втулка сайлентблока. Усилие для выпрессовки тут большого не разовьешь -будет гнуться кронштейн.

Если болт составной — то тогда делаю втулку с наружным диаметром по шайбе, дырку под болт шестигранную вырежу лазером, съемник делаю рычажным. Втулка через шайбу и кронштейн упрется во втулку сайлентблока и вот тут усилие можно приложить в разы больше, чем в предыдущем варианте. Да ещё постучать кувалдочкой или клепальным пистолетом — думаю должны стронуться болты.

Теперь главное выянить — болт составной или нет.

Калёные шпильки и болты подобрал. Материал для съемника тоже, правда толстоват 60х40(но нев кармане же я его буду носить)

Спасибо за пояснения.Для меня главный вопрос — напресованна шайба на болт или одно целое.

Если одно целое — то втулка будет иметь внутренний диаметр около 43 мм. На на кромку этого отверстия опирается кронштен приблизительно 3мм толщиной ( и с прорезью для регулировки) и в кронштейн по центру отверстия давит втулка сайлентблока. Усилие для выпрессовки тут большого не разовьешь -будет гнуться кронштейн.

Если болт составной — то тогда делаю втулку с наружным диаметром по шайбе, дырку под болт шестигранную вырежу лазером, съемник делаю рычажным. Втулка через шайбу и кронштейн упрется во втулку сайлентблока и вот тут усилие можно приложить в разы больше, чем в предыдущем варианте. Да ещё постучать кувалдочкой или клепальным пистолетом — думаю должны стронуться болты.

Теперь главное выянить — болт составной или нет.

Калёные шпильки и болты подобрал. Материал для съемника тоже, правда толстоват 60х40(но нев кармане же я его буду носить)

Да, тоже ломаю голову, но не помню. Ты сначала выдави болт, который легко пойдет если есть такой конечно. Рассмотри его, как он целый или прессованный. А потом уже решишь как прессовать самый трудный болт.

[QUOTE=rara avis;2357634]Спасибо за пояснения.Для меня главный вопрос — напресованна шайба на болт или одно целое.

Теперь главное выянить — болт составной или нет.

Набери в поиске » развальные болты л 200 фото» там даже без очков видно, что это одно целое.

Источник