- Самостоятельное изготовление BMG-экструдера BondTech: экономим на топ-товарах

- Как сделать экструдер для 3d принтера своими руками

- Пролог

- Особенности конструкции

- Подготовка

- Levsha1988 › Блог › Экструдер филамента для 3Д принтера. Начало.

- Демонтаж

- Механические компоненты

- Монтаж

- Выбор прототипа 3D-принтера для сборки своими руками

- Кинематика

- Электронная база принтера

- Кронштейн для катушки

- Вывод

- Эпилог

- Как выбирать экструдер?

- Hot end от читателя блога!

- Очистим экструдер от всего лишнего и соберем принтер. Приберемся.

- Заключение

- Нагреватели на экструдере.

- Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

- Re: Нагреватели на экструдере.

Самостоятельное изготовление BMG-экструдера BondTech: экономим на топ-товарах

Все мы ищем себе что-то новое, лучшее. Таким же образом всегда интересно установить что-то новое на 3Д принтер. Сделать ему обнвку, попутно улучшая ряд параметров. Такой вот апгрейд. Тема с подборкой неочевидных и полезных вещей для 3D принтера с Алиэкспресс: в помощь 3D-печатнику уже есть на сайте. А в этой статье речь пойдет про уникальный BMG экструдер от известной в узких кругах фирмы BondTech.

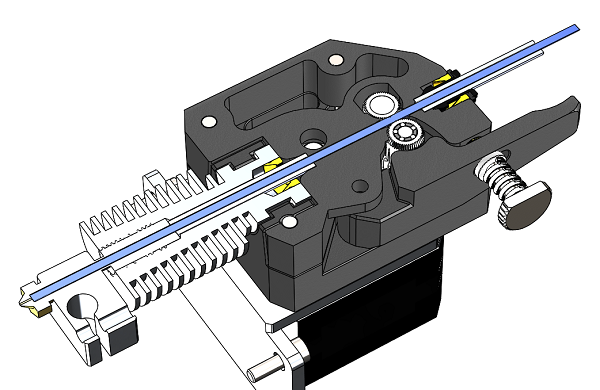

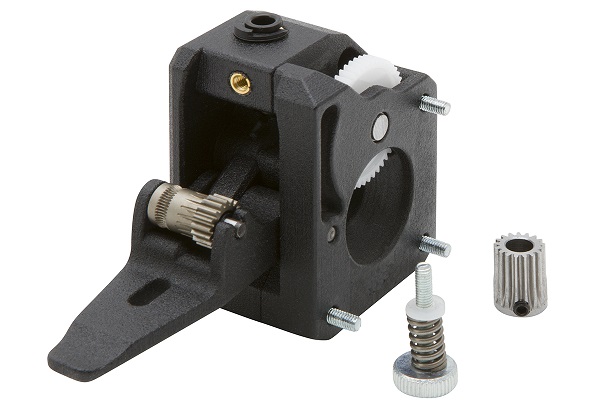

Экструдер является достаточно продуманным по конструкции, относится к direct dual drive экструдерам — внутри установлены две шестерни, плотно обжимающие пруток и толкающие его в хотэнд. Подобная конструкция оптимальна для мягких пластиков: nylon и TPU/TPE/Flex. Еще одна особенность — он легкий. Всего 75 гр. Подойдет для любых типов принтеров. Двигатель рекомендуется устанавливать тонкий («блинчик»).

Совместим с популярными Е3D. Без проблем можно установить для боудена.

Стоимость весьма высокая, особенно для принтеров с двумя экструдерами (получается $160 + доставка, близка к стоимости всего 3Д принтера целиком).

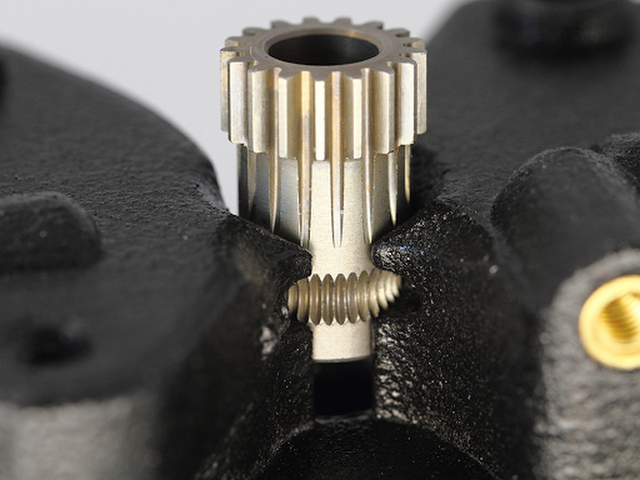

Принцип работы сходен с классическими экструдерами за небольшим отличием — вместо прижимающего подшипника установлена вторая подающая шестерня. Устанавливается дополнительная шестерня на оси и игольчатым подшипником, напротив ведущей шестерни, которая закреплена на валу шагового двигателя. Шестерни входят в зацеп друг с другом и работают синхронно в паре, проталкивая пластик дальше. Форма подающего и приемного отверстия оптимизирована для мягких пластиков — теперь филамент не будет заминаться в механизме.

Внешний вид экструдера. Для того. чтобы «зарядить» пластик, достаточно прижать рычаг и протолкнуть его в приемное отверстие.

Ведущая шестерня и каналы для пластика крупным планом. Качество обработки шестерен высокое.

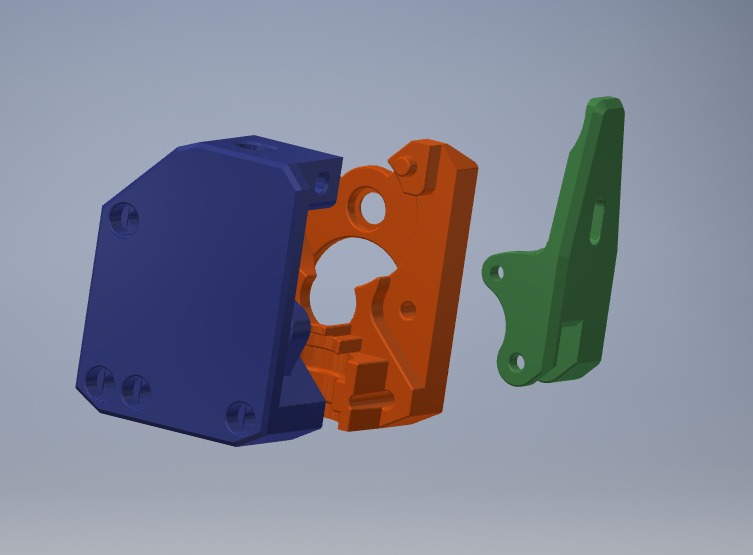

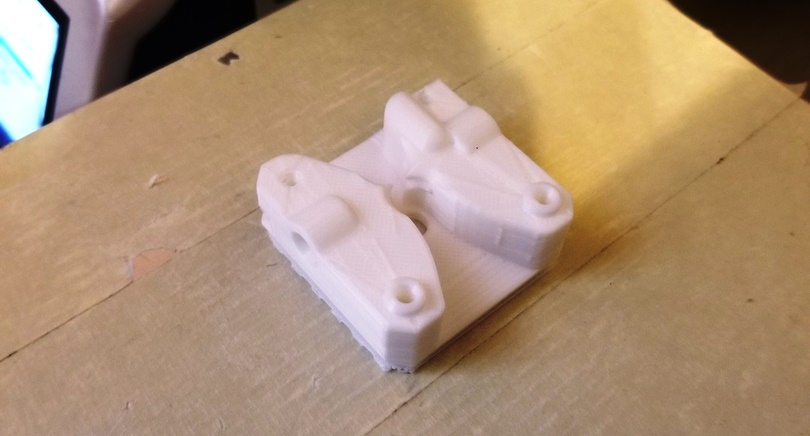

Собственно, статься о том, что копию BondTech BMG без проблем можно изготовить самостоятельно. Пластиковый корпус печатается на 3Д принтере, комплект шестерен можно приобрести. Стоимость снижается практически в 10 раз.

Печатаем на своем 3Д принтере.

На фотографии в комплекте с е3d радиатором.

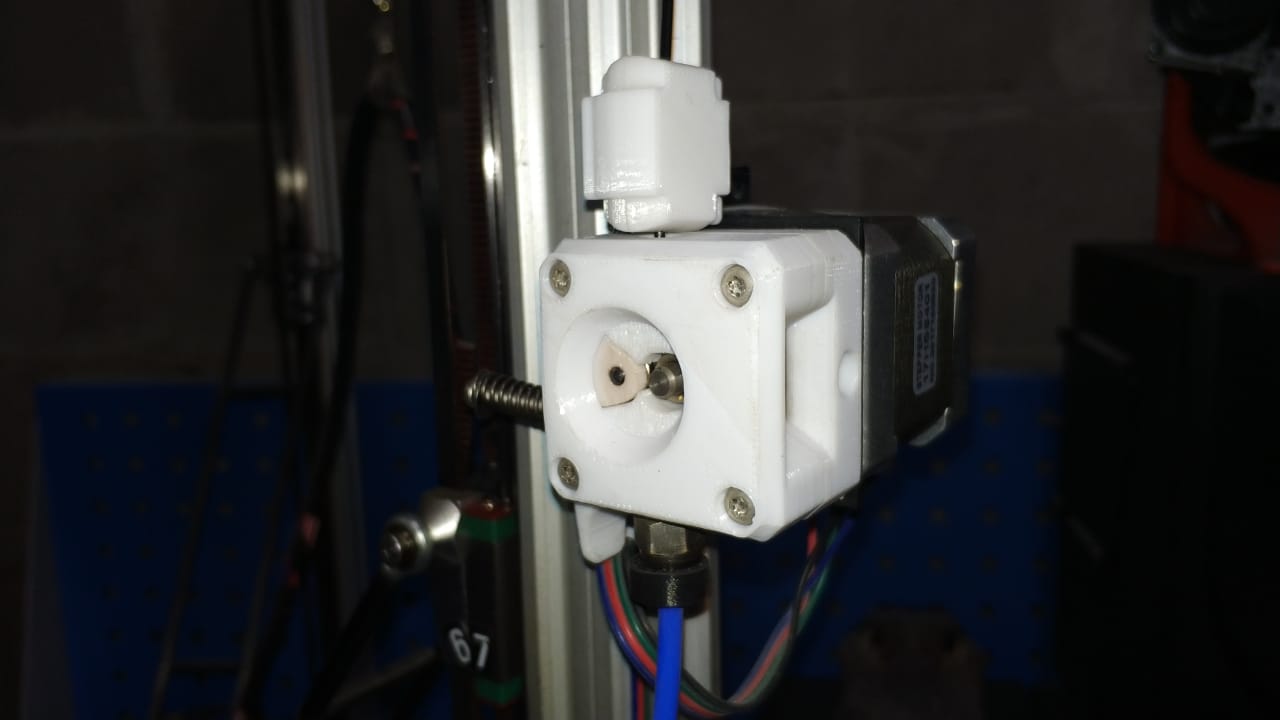

Собранный и установленный на дельта принтер самосборный BondTech BMG экструдер

Вот так это добро выглядит. Ограничений по совместимости нет. Экономия колоссальная.

Источник

Как сделать экструдер для 3d принтера своими руками

09.07.2014 | метки: уроки | текст: Антон Шатов

Благодаря простоте и дешевизне, FDM-принтеры очень популярны. Именно такие устройства составляют большинство “домашних” и самодельных моделей.

Печатающая головка FDM-принтера называется экструдером (от extrude — выдавливать), что отражает ее принцип действия: экструдер создает объект послойно, выдавливая размягченный материал через сопло. Тюбик с зубной пастой, клеевой пистолет, шприц с силиконовым герметиком — действуют по аналогичной схеме.

Чаще всего, для печати в FDM-устройствах используются термопластики ABS и PLA в виде филамента (нити), поэтому, в первую очередь, мы рассмотрим такие экструдеры.

Пролог

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером. В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор.

После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Особенности конструкции

3D-принтер работает на основе нитевидного пластика нескольких видов, но чаще всего применяются пластик ABS и PLA. И несмотря на разнообразие расходных материалов, все печатающие головки создаются по одному принципу и мало чем отличаются друг от друга. Устройство экструдера 3d принтера следующее:

- Блок cool-end подает филамент. Он включает в себя шестерни и привод от электрического мотора, а также прижимной механизм. Под воздействием вращения шестерни из катушки извлекается пластиковая нить, пропускается в нагреватель, где под воздействием высокой температуры пластик становится вязким. Такая структура дает возможность выдавить нить через сопло, чтобы придать ей нужную форму.

- Блок hot-end представляет собой сопло с нагревателем. Для его создания используются латунь или алюминий, отличающиеся высокой теплопроводностью. В состав нагревательного элемента также входят спираль из нихромовой проволоки, пара резисторов, термопары, регулирующие температуру. Во время работы hot-end разогревается, за счет чего и происходит плавление пластика. Важную роль играет своевременное охлаждение рабочей платформы, что обеспечивается специальной термоизолирующей вставкой между hot-end и cool-end.

Разновидностью печатающей головки является боуден экструдер, который отличается тем, что hot-end и cool-end разнесены с точки зрения расположения: нагреватель с соплом располагаются на печатающей голпринтер промышленныйовке, в то время как подающее устройство расположено на раме принтера. Пластиковая нить подается посредством длинной тефлоновой трубки. Главное ее назначение – оберегать нить от возможных изгибов, чтобы она подавалась в hot-endс оптимальной скоростью и давлением. Боуден экструдер хорош тем, что позволяет сделать меньше и легче печатающую головку, но с другой стороны, передача пластика к соплу не так надежна.

Подготовка

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

- Напильник, либо гравер/бормашина с отрезным диском или карбидной фрезой, способной справиться с металлом;

- Винт М3×12 (или лучше M3x15) с потайной головкой — 1 штука;

- Паяльник, припой, флюс, термоусадочная трубка в ассортименте;

Если используется поставляемый с принтером кронштейн для катушки с пластиком, тогда ещё потребуются:

- Винт М4×10 — 2 штуки;

- Шайба М4 плоская — 2 штуки;

- Гайка М4, желательно с пластиковой проставкой от раскручивания — 2 штуки;

- Пластина алюминия или стали размерами 50х60 мм. толщиной 2 мм.;

Levsha1988 › Блог › Экструдер филамента для 3Д принтера. Начало.

Решили мы собрать некий девайс, который из гранул пластика (пока АБС, т.к. другого найти сложно) при расплаве оных в шнеке будет выдавливаться в калиброванное сопло в диаметре 1.75 мм сверлом по дереву. Стандартная катушка филамента для 3Д принтера из магазина. Именно этот некий проект был последней каплей покупки токарника.

Началось все с малого: маленькая дрочепотка, похожая на флюненгехаймен была собрана из алюм. профиля 20х20, на 3Дпринтере были рассчитаны и распечатаны шестерни в редуктор для вращения шнека, на трубу была намотана грелка, при этом перематывалось все там раз 5, для оптимальной длины намотки катушки, диаметра нихрома, мощности и температуры разогрева. Мозги сделали на дуйне (плата на ардуино. Мозги от 3Д принтера). Прикрутили на него 2 термодатчика, написали ПИД регулятор что бы правильно дрыгать грелкой (1 термо на конце, второй на самом нагревателе). Ну и экран с простяцкой менюшкой (температуру там подрегулировать и что б вообще видеть что такм как.).

Но когда пришло время опробовать выдавить пластик, наш редуктор послал нас в пешее эротическое, заклинив намертво из за очень вязкого расплавленного пластика между трубой и сверлом. В общем очень мало мощности. Далее купили редуктор стеклоподъемника для жигулей, довольно дорогой кстати. Момент у него вроде аж 6 Нм. Но… нет. Так же он заклинил, потом еще и задымился от перегрева, хотя начало было очень бодрое.

Намотка грелки еще пока вручную

Сопло считаю нужно сделать длинным из латунной шпильки. С равномерным отверстием длиной около 30-50 мм, и охлаждением (водянка или радиатор с обдувом), что бы на выходе сопла формировался калиброванный немного остывший филамент нужного диаметра. Так же нужен термобарьер в середине шнека, в сторону воронки.

Пока вот так. Сегодня был первый запуск этого франкенштейна (за полчаса до закрытия гаражей). Ну и пара кривых видосов бонусом.

В общем получается довольно интересное неизведанное устройство. Будем рукожопить далее) Производительность экструдера кстати получается очень на уровне.

Демонтаж

Перед демонтажом необходимо разогреть хотэнд и полностью вытянуть пластик из трубки. Желательно открутить и сопло тоже, полностью освободив печатный тракт от пластика.

Начинаем с разборки печатной головы. Снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем винты крепления кожуха обдува и убираем его в сторону.

Ослабляем винты натяжения ремня каретки.

Откручиваем радиатор хотэнда. Снимаем ремень, откручиваем ролики.

Убираем стоковую монтажную пластину. Берём пластину из комплекта. Закрепляем в ней концы ремня. Прикручиваем на место ролики.

- Красный — моя ошибка, неправильно прикрутил нижний ролик с эксцентриком. Обнаружил это только после окончательной сборки. Как правильно — см. предыдущее фото стоковой пластины. Гайка должна быть спереди, иначе каретка не сможет доехать до крайнего левого положения;

- Синий — отверстия крепления кожуха обдува;

- Зелёный — стойки крепления радиатора хотэнда;

- Фиолетовый — отверстия крепления двигателя;

- Жёлтый — отверстие для стяжки, под крепление кабеля;

Регулируем люфты каретки и натяжение ремня, всё в точности также, как при сборке принтера.

У механизма подачи пластика снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем все винты крепления.

Механические компоненты

Детали для сборки реально приобрести в комплекте, но те, кто не ищут легких путей, часто решаются на самостоятельное изготовление. Им понадобятся:

- крепежные детали для формирования каркаса;

- рабочая площадка;

- устройство для нагрева и регулировки температурного режима;

- направляющие из металла;

- шестерни для электроприводов;

- экструдер.

Главной трудностью при изготовлении 3D принтера считается правильная конфигурация последних трех элементов. Большое значение имеет привод, который устанавливают для передвижения платформы на одной оси. Вторая становится залогом перемещения печатающей головки.

Детали для сборки 3d-экструдера

Самостоятельная сборка механической части осуществляется благодаря использованию листов из фанеры, шурупов подходящего размера и зажимов, обеспечивающих фиксацию. На фото стандартный набор для изготовления 3D принтера с двумя печатающими головками.

Монтаж

Переносим весь механизм прямо на двигатель.

Стрелкой показано, где должен быть разъём подключения кабеля относительно механизма. Здесь появляется первая проблема набора — стоковые винты слишком длинные. А конкретно, винты 1 (с цилиндрической головкой) и 2 (с потайной головкой, скрыт под рычагом) длиннее, чем нужно, на 2.5 мм. Эти 2.5 мм — толщина монтажной пластины, на которой крепится механизм в стоке. Входящий же в набор маленький винт с потайной головкой тоже

слишком длинный, а винта с цилиндрической головкой вообще нет. Поэтому вариантов два: либо подобрать другие подходящие винты, либо укоротить имеющиеся.

ВНИМАНИЕ!

Подрезание винтов — это необратимая деструктивная операция! Вернуться обратно к bowden вы не сможете — потребуется найти винты прежней длины: 20 и 10 мм. соответственно.

Вторая проблема того же узла — отверстие 3. В стоковом механизме туда закручивается винт М4 с полусферической головкой, который позволяет регулировать усилие пружины. Никаких проблем не возникает, места достаточно. Однако, крепление двигателя из набора предполагает установку проставочных втулок. В результате чего получается вот так:

По-хорошему, стоковый винт М4 следует заменить на установочный винт М4 длиной

7 мм., подкручивая который можно будет регулировать усилие прижима. Однако в наборе ничего подобного нет. В качестве временной меры можно обойтись просто винтом М3×12 (или М3×15) с потайной головкой, как это сделано у меня. Винт не позволит пружине выскочить, однако и не обеспечит возможности регулировать усилие. Имейте это ввиду, если решите воспользоваться данной инструкцией — заранее запаситесь несколькими установочными винтами разной длины, чтобы выбрать подходящий уже по месту. Хотя, как показали практические эксперименты, усилия даже не поджатой дополнительно винтом пружины вполне хватает для нормальной печати, ведь длина тракта сокращается в несколько раз, и прилагать больших усилий для подачи пластика уже не требуется.

Далее, нужно подрегулировать высоту установки шестерни подачи пластика, чтобы середина её высоты была напротив канавки в ролике. Для этого откручиваем два установочных винта в шестерне, выставляем нужную высоту и закручиваем винты обратно.

Устанавливаем собранный механизм подачи пластика на монтажную пластину, прикручивая двигатель через втулки-проставки входящими в набор двумя длинными винтами.

Пара слов о металлическом механизме подачи пластика

В процессе переделки возникала идея попутно заменить механизм подачи пластика со стокового на металлический, например вот такой. Однако, делать этого не стоит. Взвешивание показало, что стоковый механизм в два раза легче металлического (25 г. против 49 г.). А вес всей печатной головы критически важен для direct-экструдера. Поэтому, по моему личному мнению, лучше оставаться на стоковом пластиковом механизме. Тем более, что имевшаяся ранее проблема с его поломкой давно уже исправлена.

Приступаем к подготовке электрической части. И здесь появляется вторая серьёзная проблема набора — слишком короткий кабель. Не хватает около 30 см. В оригинальном наборе (см. ссылку в разделе «Пролог»), с которого китайские кустари позаимствовали идею, вместо целого кабеля идёт только короткая проставка, подключаемая к стоковому кабелю. А здесь — весь кабель целиком. Но короткий. Ничего им подключить не получится. Поэтому, вариантов получается три:

- Порезать стоковый кабель и нарастить его отрезком от входящего в набор;

- Порезать кабель из набора, нарастив его до нужной длины отрезком какого-то другого кабеля (но тогда количество мест пайки соответственно удваивается) и заменить им стоковый кабель;

- Ухитриться где-то найти подходящий мужскополовой (male) разъём на 6 пинов с шагом 2 мм. и переделать кабель из набора, укоротив его и поменяв разъём;

Какой вариант выбрать — решать вам. Мне было быстрее и сподручнее нарастить стоковый кабель отрезком кабеля из комплекта.

Подготовив кабель, продолжаем сборку. Потребуется входящий в набор отрезок тефлоновой трубки. Длину придётся подбирать экспериментально, поскольку она зависит от фитингов, глубины их закручивания и прочих факторов. В моём случае идеально подошёл отрезок длиной 67 мм. ВАЖНО!

Торцы трубки должны быть отрезаны максимально ровно и перпендикулярно. Для этого существует специальный инструмент, но покупать его я, конечно, не стал. Вполне можно обойтись обычным «канцелярским» ножом. Главное, чтобы он был очень острым и отрезал трубку в одно уверенное движение. Настоятельно рекомендую предварительно потренироваться в нарезке, трубка в наборе достаточно длинная, чтобы набить руку.

Отрезок трубки сначала вставляем одним концом во фланец механизма подачи пластика. Затем, вставляем второй конец во фланец на радиаторе хотэнда. Смотрим, ровно ли располагается трубка и совпадают ли отверстия в радиаторе со стойками в монтажной пластине. Если не совпадают — извлекаем трубку, подрезаем, примеряем снова.

Закончив с подбором и установкой трубки, фиксируем фланцы пластиковыми полукольцами. Вкручиваем сопло (если оно было выкручено ранее). Прикручиваем радиатор хотэнда и кожух обдува к монтажной пластине. Подключаем к двигателю кабель.

Кабель закрепляем стяжками к отверстию в монтажной пластине.

Отодвигаем печатную голову в крайнее правое положение (к блоку питания). Закрепляем кабель стяжками в отверстия, где ранее был установлен механизм подачи пластика.

Выбор прототипа 3D-принтера для сборки своими руками

Кинематика

Наиболее распространены в использовании филаментные и фотополимерные принтеры, однако в подавляющем большинстве случаев для сборки принтера своими руками выбираются FDM-принтеры, использующие в печати расплавленный пластик (филамент). Поэтому и рассматривать для сборки будем именно FDM-принтер.

Вкратце, суть данной технологии следующая: с помощью подвижных элементов конструкции происходит перемещение экструдера (и, возможно, стола для печати) по рабочей области в соответствии с заданным на электронном носителе образцом печати, при этом в экструдере происходит нагрев и выталкивание через сопло расплавленной пластиковой нити (филамента) на стол для печати, за счёт чего и происходит послойное создание модели.

Теперь по конструкции. По большему счету все принтеры различаются за счёт кинематики движения. Это может быть кинематика H-bot, CoreXY, Delta, конструкции с подвижным столом (Prusa, Felix, Cube) и др. Однако наиболее распространенной, в частности, для самостоятельной сборки, является кинематика 3D-принтера типа Mendel. Ее мы и рассмотрим.

Суть данной конструкции в следующем: по оси Y с помощью зубчатых ремней и шаговых моторов перемещается стол для печати. По оси Z с помощью винтовых направляющих перемещается рама, внутри которой находится механизм перемещения экструдера по оси X и, собственно, сам экструдер. Таким образом, слаженная работа всех вышеперечисленных узлов и приводит в действие процесс печати (изображение ниже для наглядности).

Принтер на фото:

Anycubic Mega-S

Для самостоятельной сборки можно выбрать в качестве прототипа принтеры типа Mendel или Prusa, информации по которым вполне достаточно в различных источниках в Интернете.

Принтер типа Mendel

Электронная база принтера

На данный момент есть множество разнообразных способов снабдить принтер электронными “мозгами”, однако наиболее распространённый вариант это использовать плату Arduino (в частности, Arduino Mega 2560), установленную на специальный “шилд” (что-то вроде материнской платы, только для 3D-принтера) вкупе с драйверами мотором и др.

Arduino Mega 2560

Для прошивки понадобятся среды Arduino IDE и Marlin (последняя и является по сути конституцией принтера, задающей правила его работы). Для дальнейшей настройки удобно использовать программу Pronterface (о ней поговорим ближе к концу статьи).

При приобретении готового набора этапы прошивки также придется пройти, однако в этом случае все сопровождается инструкцией и все нужные файлы прилагаются к комплекту, так что ничего искать в сети не придётся.

Итак, предположим, вы выбрали мастер-модель и определились с прошивкой. Теперь перейдем к конструкции принтера.

Кронштейн для катушки

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел.

В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

У меня она из алюминия толщиной 2 мм.

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

Вывод

Экструдер – это значимый узел 3D принтера. Он влияет на качество готовых предметов, саму процедуру печати. Неполадки в нем влекут за собой потерю дорогостоящих нитей из пластика. Недочеты в расчете диаметра прутков, отсутствие калибровки, неправильное расположение осей корпуса приводят к отрицательным результатам производства. Пример на фото.

Поэтому, перед тем как начинать сборку принтера, проведите обзор возможных конструкций этого устройства, определите точные параметры прутка и количество экструдеров (один, два или более).

Эпилог

Итак, каков же ответ на главный вопрос Ender 3, direct-экструдера и всего такого — «А стоит ли?». Решать вам. Я постарался обозначить все трудности и подводные грабли, на которые можно наступить в процессе переделки с использованием данного набора. Мне лично результат очень понравился, он по меньшей мере ничуть не хуже, чем на bowden. А полностью весь потенциал direct-экструдера должен раскрыться на печати резино-подобными материалами. У меня их пока нет, поэтому если кто-то решится повторить переделку и поделится результатами испытаний — буду очень признателен.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

Как выбирать экструдер?

Экструдер для 3d принтера нужно выбирать правильно, учитывая несколько важных моментов:

- Материал. современные печатающие головки оснащаются литыми элементами или созданными на основе 3d-печати. Конечно, литые модификации отличаются прочностью, что особенно важно для участков, на которые приходится большая нагрузка. С другой стороны, напечатанные на 3D-принтере детали гораздо дешевле.

- Подача филамента. Качество этого механизма играет важную роль, поскольку нить должна подаваться к нагревателю постоянно и аккуратно. Только так можно обеспечить бесперебойную печать. Во время пути к соплу пластик может запутаться, поэтому нужно выбирать принтеры с электрическим двигателем высокой мощности – так запутывания можно свести к минимуму.

- Тип подающего ролика. Очень часто в результате плохого сцепления материала с подающим роликом нить начинает проскальзывать. Особенно часто такие ситуации возникают при использовании нейлоновой нити на тех устройствах, где можно применять только ABS или PLA-пластик.

- Размер сопла. Экструдер может оснащаться соплами разного диаметра. Важную роль при выборе играет назначение самих изделий. Например, если объекты должны быть тщательно и детализированно прорисованы, то сопло выбираются меньшего диаметра. Чем меньше сопло, тем выше вероятность его засорения, поэтому лучшее выдавливание пластика обеспечивается при мощном электрическом двигателе.

Hot end от читателя блога!

Предлагаю вашему вниманию описание его конструкции:

Долго просматривал сайты по 3D принтерам. Искал конструкции нагревателей(Hot End). Сначала хотел просто купить готовый вариант, но передумал. Решил сделать своими руками. Вот что нам понадобится:

1. мебельный болт без шляпки на М10 2. гайка на М10 3. Резистор 10 Ом 2Вт 4. Термистор(терморезистор) 100Ком 5. фторопласт(стержень 20 мм диаметром и 60х20 мм пластинка) 6. маленький брусочек аллюминия

И так. К сожалению не сфотографировал весь процесс изготовления, но ключевые моменты запечатлел. Сперва просверливаем отверстие диаметром 3мм в мебельном болте, но не на всю длину, оставляем примерно 1-2 мм. Я это делал на сверлильном станке, предварительно зажав болт идеально ровно между двух деревянных брусков. Получилось очень даже ровно:

Очистим экструдер от всего лишнего и соберем принтер. Приберемся.

Заключение

Если вы внимательно следовали этому руководству, ваши распечатки должны стать значительно лучше. Как видно на этой картинке, всего каких-то 5 мм невероятным образом изменили результат. Если вы теперь повторите эти шаги с самого начала, то при экструдировании 100 мм не должно оставаться никаких хвостов.

Нагреватели на экструдере.

Нагреватели на экструдере.

#1 Сообщение vell58 » 21 май 2014, 20:56

Re: Нагреватели на экструдере.

#2 Сообщение atmorkov » 22 май 2014, 11:30

Re: Нагреватели на экструдере.

#3 Сообщение Себастьян » 22 май 2014, 12:55

Re: Нагреватели на экструдере.

Re: Нагреватели на экструдере.

#5 Сообщение atmorkov » 22 май 2014, 13:27

Re: Нагреватели на экструдере.

#6 Сообщение YUDO » 22 май 2014, 13:55

Re: Нагреватели на экструдере.

#7 Сообщение agent_serg » 22 май 2014, 14:48

Re: Нагреватели на экструдере.

#8 Сообщение Себастьян » 22 май 2014, 15:02

Re: Нагреватели на экструдере.

#9 Сообщение atmorkov » 23 май 2014, 23:25

Re: Нагреватели на экструдере.

#10 Сообщение atmorkov » 23 май 2014, 23:26

Re: Нагреватели на экструдере.

#11 Сообщение atmorkov » 23 май 2014, 23:29

Напиши мне на почту будет интересно посчитать экономику на примере одного экструдера. Согласуем характеристики. Я когда в Терна Полимер работал, безуспешно предлагал (находил тогда немецкие и китайские варианты), меня тогда культурно руководство отправило на три буквы.

А так если будет интересная экономика, то почему бы и нет

Re: Нагреватели на экструдере.

#12 Сообщение Denis_Parnosov » 27 май 2014, 08:30

Re: Нагреватели на экструдере.

#13 Сообщение vodav » 27 июн 2014, 12:35

Re: Нагреватели на экструдере.

#14 Сообщение wertklop » 24 авг 2014, 11:49

Re: Нагреватели на экструдере.

#15 Сообщение ПластСтер » 28 авг 2014, 07:12

Re: Нагреватели на экструдере.

#16 Сообщение agent_serg » 28 авг 2014, 10:36

Re: Нагреватели на экструдере.

#17 Сообщение atmorkov » 30 авг 2014, 13:59

Re: Нагреватели на экструдере.

#18 Сообщение agent_serg » 30 авг 2014, 14:39

Re: Нагреватели на экструдере.

#19 Сообщение atmorkov » 07 сен 2014, 19:58

Re: Нагреватели на экструдере.

Re: Нагреватели на экструдере.

#21 Сообщение atmorkov » 11 фев 2015, 22:18

Re: Нагреватели на экструдере.

#22 Сообщение леха » 12 фев 2015, 08:14

Re: Нагреватели на экструдере.

#23 Сообщение Sergpolimer » 12 фев 2015, 09:01

Re: Нагреватели на экструдере.

#24 Сообщение леха » 12 фев 2015, 09:13

Re: Нагреватели на экструдере.

#25 Сообщение atmorkov » 12 фев 2015, 14:20

Самодельные чехлы не вариант, пробовали. Толку не будет.

Не понял слов, что может возрасти себестоимость, обоснуйте пожалуйста, где и как. Я пока не заметил.Я так же не понимаю, при чем тут последующее охлаждение продукции, так как чехлы служат больше для повышения КПД нагревателей, что бы в нужном месте было меньше рассеивания тепловой энергии в пустую

Re: Нагреватели на экструдере.

#26 Сообщение леха » 12 фев 2015, 15:28

Re: Нагреватели на экструдере.

#27 Сообщение atmorkov » 12 фев 2015, 15:38

Re: Нагреватели на экструдере.

#28 Сообщение леха » 14 фев 2015, 10:29

Re: Нагреватели на экструдере.

#29 Сообщение новичёк » 14 фев 2015, 18:43

Есть некоторые особенности работы Микросанов. Недостаточная мощность нагревателя для сегодняшнего наполнения смеси. Относительное короткая живучесть нагревателя первой зоны. Переработчик не всегда может поставить стоковый нагреватель. Дорого! + сложившиеся традиции оценки процесса

. Почти всегда ставит то, что есть или то, что смог сделать (заказать). Как правило мощность такой замены ниже.

Для порошкового ПВХ первая зона экструдера наиболее важна в процессе переработки. Потому, что процесс переработки становится не стабильным из-за сползания точки расплава(агломерации) в сторону головки. Плюсом к этому довольно большая масса металла шнека. Причем в зоне загрузки шнек постоянно охлаждается свежим порошком. Отсюда прогрев до рабочих температур занимает значительно большего времени. Установка чехла. Снижает потери тепла над таким нагревателем. Корпус цилиндра меньше теряет тепла наружу. Подобное явление есть и китайских коничек. особенно у 85-ой с шнеками без принудительного темперирования шнека. Поэтому. порекомендовал бы поставить теплоизолирующий чехол ещё на цилиндр под колодцем дозатора. Это было бы не плохо для переработки с большим наполнением смеси.

Источник