Самодельная тележка для перевозки бревен

Если бревна сложены в одном месте, а пилорама находится в другом, то таскать их вручную — не самая лучшая затея, можно и надорваться (особенно, если бревна большого размера).

Поэтому для облегчения транспортировки бревен к месту назначения имеет смысл воспользоваться тележкой.

Ее можно сделать своими руками из подручных материалов. Конструкция простая, но в то же время — достаточно удобная.

Советуем обратить также внимание на статью: как своими руками изготовить тележку для безопасной перевозки газового баллона.

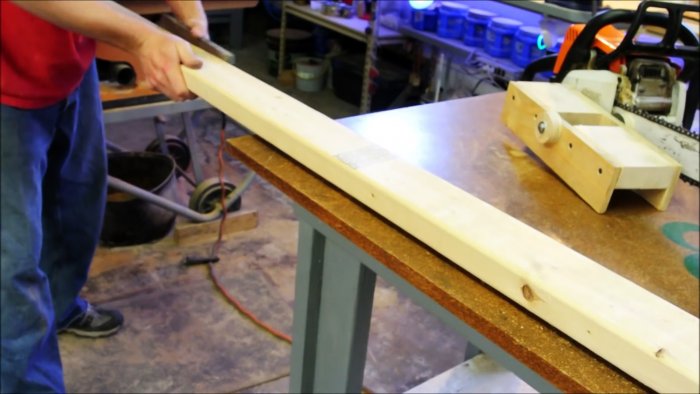

Материалом для изготовления тележки для бревен служит профильная труба. Отрезаем заготовки требуемого размера.

Основные этапы работ

На следующем этапе свариваем основание тележки, исходя из размеров транспортируемых бревен. К основанию нужно будет приварить ручку. Далее между основанием и ручкой привариваем усиление из отрезков профильной трубы.

По бокам основания тележки автор крепит самодельные ступицы, на которые будут надеваться колеса от легкового автомобиля.

После этого останется только приварить к каркасу тележки металлическую пластину для крепления цепей. В пластине делаем прорези.

К ручке нужно будет приварить уголок с прорезями для цепи, чтобы фиксировать бревно спереди.

Подробный процесс изготовления самодельной тележки для перевозки бревен показан на видео ниже. Данный материал подготовлен на основе видеоролика с YouTube канала «ВАЛЕРА Diy».

Источник

Наипростейшая направляющая для распила бревен на доски бензопилой своими руками

Столяры любители зачастую испытывают острый недостаток хороших пиломатериалов из лиственных пород деревьев. В продаже в основном представлены хвойные доски и бруски. Если же вам требуется более благородное дерево, вы можете изготовить несложную направляющую балку, и с ее помощью распиливать бревна лиственных пород на требуемые пиломатериалы.

Что потребуется:

- Строганная доска 50х200 мм, 25х200 мм;

- фанера 20 мм;

- болты М8 – 2 шт.;

- гайки М8 – 2 шт.;

- удлиненная гайка М8.

Процесс изготовления устройства для распила бревен на доски бензопилой

Предлагаемая конструкция представляет собой направляющую балку, которая прикручивается на бревно. По ней скользит каретка кондуктор с прикрепленной бензопилой. Совместно они задают прямую траекторию при ведении шины цепной пилы, от чего срез получается практически идеальным.

Саму балку можно изготовить из любой ровной строганной доски толщиной не менее 50 мм и шириной 150-200 мм. Длина балки может быть любой, в зависимости от того какие бревна требуется распускать.

Сам кондуктор делается из фанеры и дюймовой доски, скрепленных между собой саморезами. Он имеет П-образную форму. Его боковые стороны выпиливаются из фанеры. Их размер 30х7,5 см. Верх делается из двух досок длиной по 12 см. Их ширина должна соответствовать направляющей балке. При сборке кондуктора между верхними досками сохраняется зазор.

По центру боковины кондуктора просверливаются. Отверстия должны располагаться так, чтобы не выступать ниже верхних досок. В отверстия вставляются с двух сторон длинные болты, которые нужно соединить удлиненной гайкой. Чтобы они не раскручивались, потребуется их законтрогаить. На болты, перед установкой в кондуктор, нужно будет поставить шайбы из фанеры, изготовленные с помощью корончатого сверла.

Кондуктор с помощью полученной из болтов стяжки необходимо прикрутить к шине цепной пилы. Для этого последняя просверливается.

Нужно, чтобы пила могла вращаться на оси, соединяющей ее с кареткой. Для этого между кондуктором и фанерными шайбами вкладываются вырезанные их пластика прокладки, и все смазывается графитным порошком.

В таком виде каретка уже полностью готова к использованию. Но перед этим желательно прошлифовать направляющую балку, чтобы скольжение по ней было с минимальным сопротивлением.

Чтобы воспользоваться устройством, нужно прикрутить направляющую балку саморезами на уложенное горизонтально на небольшом возвышении бревно. Если оно имеет расширение в начале, то его следует спилить. Балка должна ложиться устойчиво без прогибов.

После этого пила устанавливается кареткой на балку, и двигаясь по ней, срезает первый горбыль. Важно проверить, чтобы шина не доставала до земли. Затем каретка переворачивается, и выполняется срез бревна уже по другой стороне. В итоге получается заготовка с двумя параллельными плоскостями.

Далее заготовка укладывается на бок, направляющая балка крепится сверху, и она распускается на доски требуемой ширины. Еще проще и быстрее ее можно распилить на циркулярном столе с параллельным упором, так как плоскости на ней уже сформированы.

Смотрите видео

Источник

Технологии подачи брёвен на пилораму

При организации лесопильного производства эффективная логистика сырья является крайне важным делом. Быстрое и удобное размещение значительного количества брёвен на территории объекта, их бесперебойная подача к самой пилораме – грамотный подход к этому направлению прямо сказывается на доходности предприятия.

Наряду с развитием пилорам, разработчики компании ВудВЕР вопросам перемещения сырья также уделяют значительное внимание. Мы разработали сразу несколько технологий, которые можно применять как по отдельности, так и все вместе, в зависимости от условий объекта.

Давайте рассмотрим эти технологии, но прежде представим некий типичный лесопильный объект и выделим основные задачи при доставке и подаче сырья:

Логистика брёвен на территории лесопильного производства

Перемещение к станку и экономия отопления

Размещение на сам станок

На большинстве объектов подвоз сырья выполняется лесовозным транспортом, за раз приезжает от одной до нескольких автомашин.

Достаточно небольшое число предприятий имеет возможность получать грузы в железнодорожных вагонах или непосредственно с речных и морских судов.

Следовательно, возможности типового объекта должны позволять оперативно принять до нескольких десятков или даже сотен кубометров сырья. Далее всё время по необходимости завозить сырье и вывозить продукцию. Кубометрами, десятками кубометров, сравнительно редко – партиями в сотни кубометров.

В основном люди так и работают – имеют запас брёвен на некоторое время и получают новый груз по необходимости. Бывает, что с утра приехал лесовоз, разгрузился, к вечеру всё распилено, с утра – новая поставка. Разгрузка выполняется штатными средствами лесовозного транспорта, иногда используются вилочные погрузчики.

Если брёвен много, то проще выложить все сырьё кучей на земле, но намного лучше хотя бы часть разместить на отдельный накопитель, своего рода оперативный буфер – бревна не будут лежать на грунте и их уже удобнее перекатывать-перемещать к месту самого производства. Стоит отметить, что в любом случае основное размещение брёвен – под открытым небом.

Как правило, само лесопильное оборудование работает под навесами, либо в крытых помещениях. При этом значительное количество производителей старается обеспечить для персонала и станков более комфортные условия и используют различные схемы отопления. Соответственно, при подаче с улицы бревна к станку, в помещении необходимо сократить теплопотери, так как не всегда есть возможность использовать какие-то широкие проемы, держать зимой настежь ворота и т.д. Необходимо компактное решение, объединяющее зону выгрузки и хранения сырья с зоной пиления.

Сравнительно быстро получается разместить бревно на станке при наличии потолочной кран-балки. Или если по команде сбегается 10-20 работников, они могут бревно и руками положить. Но далеко не на каждом производстве есть подобная возможность и поэтому очень актуально какое-то универсальное решение, которое позволяет взять и поместить бревно на станину в кратчайшие сроки.

Решения и технологии, предлагаемые компанией ВудВЕР

Как можно видеть, основные усилия, которые имеет смысл применить на лесопильном объекте «здесь и сейчас» касаются вопросов складирования и дальнейшей подачи сырья к самой пилораме. Рельсовые пути, портовый кран, крепкий потолок с кран-балкой в капитальном строении, обширная территория с козловым краном – такое либо уже есть, либо нет и, вероятно, не будет.

В норме следует исходить из того, что вопрос подачи бревна на производстве следует решать с нуля, сообразуясь с фактическим расположением зданий, других станков, подъездных путей и т.д. Итак, что у нас получается:

Это решение особенно хорошо походит для объектов, в которых дисковая пилорама установлена внутри помещения, в том числе внутри помещения с многостаночным производством.

Накопитель размещается под открытым небом на любом необходимом удалении от здания. Это металлическая конструкция, которая может принять до 40 кубометров сырья – вполне приличный запас.

Разобщитель входит в состав этого накопителя и позволяет в автоматическом или ручном режиме подавать бревно на бревнотаску для его дальнейшей транспортировки в здание.

Это механизм, обеспечивающий перемещение бревна до непосредственно рабочей зоны пилорамы.

Длина бревнотаски в принципе может быть любой, конструкция легко масштабируется. Но, конечно же, всегда ставится задача найти наиболее удачный вариант с минимальной длиной.

Бревнотаска при входе в помещение не требует значительного проёма, кроме того на период отключения оборудования (например, ночью) пространство такого проёма можно чем-либо занавешивать.

Технически есть два основных варианта реализации бревнотаски – в одном случае перемещение бревна выполняется через торцовую стену помещения, в другом – через более длинную, боковую. Обусловлено это тем, что большинство помещений имеют вытянутую форму, а сама пилорама устанавливается вдоль длинной боковой стены. Соответственно – где снаружи оптимальнее выгружать сырьё – с той стороны и организуется его подача к станку.

Непосредственно сбоку от станка устанавливается накопитель, обеспечивающий размещение тех брёвен, что идут в ближайшую работу. Несущей способности накопителя достаточно для размещения нескольких брёвен, в том числе больших диаметров.

Данный накопитель отлично сопрягается с бревнотаской при любом варианте её установки.

Кроме того, в зависимости от условий производства, подобный накопитель в свою очередь может являться основным накопителем станка, и стоять частично на улице.

Разгрузка брёвен в таком случае выполняется снаружи, затем брёвна с этого накопителя через проём в боковой стене попадают на саму пилораму. Проём получается достаточно большим, но при необходимости также занавешивается или закрывается щитами, либо роль-ставнями.

Для пилорам моделей УПК-1 и УГП2-600, оснащённых непосредственно примыкающим накопителем брёвен, предусматривается установка в нижней части накопителя роботизированных погрузчиков на гидравлике.

Управление подачей бревна происходит с операторского пульта пилорамы. Специальные манипуляторы поднимает с накопителя бревно и перемещают его на станину. Сам процесс после активации выполняется автоматически.

Технология значительно ускоряет и облегчает непосредственное размещение бревна непосредственно на станке. В сочетании с функционалом автоматизированного кантования и зажатия бревна позволяет радикально экономить ручной труд.

Синергетический эффект при комплексном применении

Каждое из описанных решений может эффективно применяться на какой-либо пилораме в отдельном виде. Но, будучи применены совокупно, обеспечивают существенный выигрыш общего темпоритма производства за счёт экономии времени и усилий на стадии подачи сырья.

После доставки и разгрузки сырья на накопитель далее весь остальной лесопильный процесс можно поручить оператору станка. Несколько касаний пульта – и вот приходит в действие уличный разобщитель, запускается бревнотаска, бревно оказывается возле станка, где его перехватывают «руки» робота. Далее идёт само пиление, подсобные рабочие начинают снимать продукцию, а в этот момент по бревнотаске уже на подходе следующие брёвна. Меньше ручной работы, больше механизации, выше прибыль…

Выбор конкретного решения

Чтобы узнать, какой вариант перемещения бревна при заказе пилорамы подойдёт лучше всего, вы можете прислать нам чертеж вашего объекта. В ответ наши специалисты пришлют одно или сразу несколько решений на ваш выбор. В результате вы получите не только пилораму, но и готовый комплекс автоматизированного перемещения сырья.

Начните общение по бесплатному федеральному номеру: 8 (800) 775-63-76 и расскажите нам о своих задачах.

Источник

.png)