Самодельный ЧПУ станок

Разделы сайта

Интересное предложение

Лучшее

Статистика

Designed by:

Если вы делаете ЧПУ своими руками, то обычно в качестве ходовой гайки применяется капролон. Этот материал хорошо поддается механической обработке и при этом весьма устойчив к трению.

Однако, бронзовая ходовая гайка по своим параметрам служит гораздо лучше и дольше капролоновой, вот только проблема в том, что обработать бронзу в домашних условиях невозможно, а заказывать изготовление ходовой гайки из бронзы – дорого.

Но не все так плохо, бронзовую гайку можно сделать самостоятельно всего за один вечер!

Для этого нам потребуется отрезок ходового винта, бронзовая проволока (можно найти в магазине метизов или на стройрынках, она имеет диаметр от 0.1 до 9 мм, выбирайте подходящую по своему ходовому винту), строительный фен и паяльник (минимальная мощность 40 ватт).

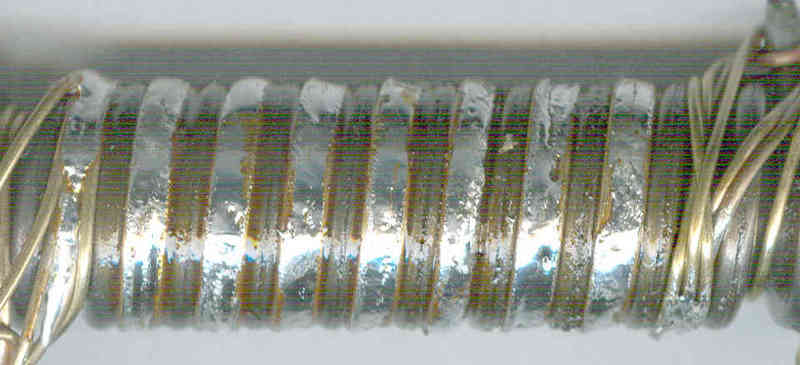

Посмотрите на картинку снизу, на ней указана технология изготовления самодельной бронзовой гайки для ЧПУ станка.

Для начала необходимо просверлить ходовой винт в 2х местах – на расстоянии чуть большем, чем будет размер ходовой гайки. В эти отверстия вставляются гвозди. Они нужны для того, что бы фиксировать о них намотку бронзовой проволоки и начинать мотать следующий ряд в обратном направлении.

Не вздумайте делать эти отверстия в ходовом валу! Нужен именно не нужный отрезок! Иначе ходовая гайка вашего самодельного ЧПУ станка быстро сносится об края отверстий.

Итак, первым этапом наматывается бронзовая проволока по центру резьбы ходового винта, следующие 2 слоя кладутся поверх. Теперь необходимо пропаять получившийся бронзовый треугольник.

Для этого смазываем нашу заготовку ходового винта спиртоканифольной жидкостью и хорошенько прогреваем с помощью промышленного термофена. Аккуратнее, температура воздуха на выходе 400-600 градусов!

После того как заготовка прогрета, берем на жало паяльника большую каплю олова и аккуратно ведя между слоями бронзовой проволоки пропитываем заготовку оловом. Не старайтесь захватать большой участок, необходимо что бы олово хорошо скрепило слои заготовки, для этого, возможно придется не один раз подогревать заготовку.

После пролуживания заготовки самодельной ходовой гайки ЧПУ станка повторяем намотку слоев бронзовой проволоки и пропайку до тех пор, пока ходовой винт не скроется под проволокой. После этого можно использовать более дешевую медную проволоку (без лакокрасочного покрытия) для увеличения диаметра гайки и соответственно улучшения ее проносных характеристик, не забываем пропаивать слои между собой.

Итак, заготовка готова. Остается скусить намотки проволоки выходящие к гвоздю, вынуть гвоздь и присоединить ходовую гайку к «заглушке» (хорошо подходят сантехнические изделия из латуни), для этого «заглушка» должна внатяг надеваться на ходовую гайку. Заглушка залуживается изнутри, надевается на гайку и прогревается феном, по хорошему стоит и с другой стороны провести такую же операцию.

Впрочем, вместо сантехнического изделия можно припаять медную пластину или уголок к ходовой гайке. Основное назначение «заглушки» или пластины – это крепление ходовой гайки к передвигающемуся столу ЧПУ станка.

Ходовые свойства самодельной бронзовой гайки гораздо лучше капролоновой. Время на изготовление одной гайки – около часа. Такая ходовая гайка отлично подходит для самодельных ЧПУ станков хобийного класса. Срок ее службы практически не отличается от изготовленной на станке, а стоимость – весьма минимальна!

Источник

САМОДЕЛКА Самодельная бронзовая ходовая гайка

Alsan

Alsan

МЕСТНЫЙ СТАРОЖИЛА

- 16.10.2019

- Последнее редактирование: 16.10.2019

Однако, бронзовая ходовая гайка по своим параметрам служит гораздо лучше и дольше капролоновой, вот только проблема в том, что обработать бронзу в домашних условиях невозможно, а заказывать изготовление ходовой гайки из бронзы – дорого.

Но не все так плохо, бронзовую гайку можно сделать самостоятельно всего за один вечер!

Для этого нам потребуется отрезок ходового винта, бронзовая проволока (можно найти в магазине метизов или на стройрынках, она имеет диаметр от 0.1 до 9 мм, выбирайте подходящую по своему ходовому винту), строительный фен и паяльник (минимальная мощность 40 ватт).

Посмотрите на картинку снизу, на ней указана технология изготовления самодельной бронзовой гайки для ЧПУ станка.

Для начала необходимо просверлить ходовой винт в 2х местах – на расстоянии чуть большем, чем будет размер ходовой гайки. В эти отверстия вставляются гвозди. Они нужны для того, что бы фиксировать о них намотку бронзовой проволоки и начинать мотать следующий ряд в обратном направлении.

Не вздумайте делать эти отверстия в ходовом валу! Нужен именно не нужный отрезок! Иначе ходовая гайка вашего самодельного ЧПУ станка быстро сносится об края отверстий.

Итак, первым этапом наматывается бронзовая проволока по центру резьбы ходового винта, следующие 2 слоя кладутся поверх. Теперь необходимо пропаять получившийся бронзовый треугольник.

Для этого смазываем нашу заготовку ходового винта спиртоканифольной жидкостью и хорошенько прогреваем с помощью промышленного термофена. Аккуратнее, температура воздуха на выходе 400-600 градусов!

После того как заготовка прогрета, берем на жало паяльника большую каплю олова и аккуратно ведя между слоями бронзовой проволоки пропитываем заготовку оловом. Не старайтесь захватать большой участок, необходимо что бы олово хорошо скрепило слои заготовки, для этого, возможно придется не один раз подогревать заготовку.

После пролуживания заготовки самодельной ходовой гайки ЧПУ станка повторяем намотку слоев бронзовой проволоки и пропайку до тех пор, пока ходовой винт не скроется под проволокой. После этого можно использовать более дешевую медную проволоку (без лакокрасочного покрытия) для увеличения диаметра гайки и соответственно улучшения ее прочносных характеристик, не забываем пропаивать слои между собой.

Итак, заготовка готова. Остается скусить намотки проволоки выходящие к гвоздю, вынуть гвоздь и присоединить ходовую гайку к «заглушке» (хорошо подходят сантехнические изделия из латуни), для этого «заглушка» должна внатяг надеваться на ходовую гайку. Заглушка залуживается изнутри, надевается на гайку и прогревается феном, по хорошему стоит и с другой стороны провести такую же операцию.

Впрочем, вместо сантехнического изделия можно припаять медную пластину или уголок к ходовой гайке. Основное назначение «заглушки» или пластины – это крепление ходовой гайки к передвигающемуся столу ЧПУ станка.

Ходовые свойства самодельной бронзовой гайки гораздо лучше капролоновой. Время на изготовление одной гайки – около часа. Такая ходовая гайка отлично подходит для самодельных ЧПУ станков хобийного класса. Срок ее службы практически не отличается от изготовленной на станке, а стоимость – весьма минимальна!»

Откровенно говоря мне, лично, бронзовая провока не попадалась. Но и не искал.

Возможно можно будет применить ,вместо оловянного , более тугоплавкие припои (1, 2, 3). По крайней мере на ютубе много роликов где ими успешно паяют всё подряд.

Источник

Самодельная бронзовая ходовая гайка

| Отсюда |

| Механика ЧПУ станка |

| Если вы делаете ЧПУ своими руками, то обычно в качестве ходовой гайки применяется капролон. Этот материал хорошо поддается механической обработке и при этом весьма устойчив к трению. Однако, бронзовая ходовая гайка по своим параметрам служит гораздо лучше и дольше капролоновой, вот только проблема в том, что обработать бронзу в домашних условиях невозможно, а заказывать изготовление ходовой гайки из бронзы – дорого. Но не все так плохо, бронзовую гайку можно сделать самостоятельно всего за один вечер! Для этого нам потребуется отрезок ходового винта, бронзовая проволока (можно найти в магазине метизов или на стройрынках, она имеет диаметр от 0.1 до 9 мм, выбирайте подходящую по своему ходовому винту), строительный фен и паяльник (минимальная мощность 40 ватт). Посмотрите на картинку снизу, на ней указана технология изготовления самодельной бронзовой гайки для ЧПУ станка. Для начала необходимо просверлить ходовой винт в 2х местах – на расстоянии чуть большем, чем будет размер ходовой гайки. В эти отверстия вставляются гвозди. Они нужны для того, что бы фиксировать о них намотку бронзовой проволоки и начинать мотать следующий ряд в обратном направлении. Не вздумайте делать эти отверстия в ходовом валу! Нужен именно не нужный отрезок! Иначе ходовая гайка вашего самодельного ЧПУ станка быстро сносится об края отверстий. Итак, первым этапом наматывается бронзовая проволока по центру резьбы ходового винта, следующие 2 слоя кладутся поверх. Теперь необходимо пропаять получившийся бронзовый треугольник. Для этого смазываем нашу заготовку ходового винта спиртоканифольной жидкостью и хорошенько прогреваем с помощью промышленного термофена. Аккуратнее, температура воздуха на выходе 400-600 градусов! После того как заготовка прогрета, берем на жало паяльника большую каплю олова и аккуратно ведя между слоями бронзовой проволоки пропитываем заготовку оловом. Не старайтесь захватать большой участок, необходимо что бы олово хорошо скрепило слои заготовки, для этого, возможно придется не один раз подогревать заготовку. После пролуживания заготовки самодельной ходовой гайки ЧПУ станка повторяем намотку слоев бронзовой проволоки и пропайку до тех пор, пока ходовой винт не скроется под проволокой. После этого можно использовать более дешевую медную проволоку (без лакокрасочного покрытия) для увеличения диаметра гайки и соответственно улучшения ее проносных характеристик, не забываем пропаивать слои между собой. Итак, заготовка готова. Остается скусить намотки проволоки выходящие к гвоздю, вынуть гвоздь и присоединить ходовую гайку к «заглушке» (хорошо подходят сантехнические изделия из латуни), для этого «заглушка» должна внатяг надеваться на ходовую гайку. Заглушка залуживается изнутри, надевается на гайку и прогревается феном, по хорошему стоит и с другой стороны провести такую же операцию. Впрочем, вместо сантехнического изделия можно припаять медную пластину или уголок к ходовой гайке. Основное назначение «заглушки» или пластины – это крепление ходовой гайки к передвигающемуся столу ЧПУ станка. Ходовые свойства самодельной бронзовой гайки гораздо лучше капролоновой. Время на изготовление одной гайки – около часа. Такая ходовая гайка отлично подходит для самодельных ЧПУ станков хобийного класса. Срок ее службы практически не отличается от изготовленной на станке, а стоимость – весьма минимальна! Источник cnc-club.ruСтатьи, обзоры, цены на станки и комплектующие. изготовление ходовой гайки из эпоксидкиизготовление ходовой гайки из эпоксидкиСообщение Vladimir 2011 » 24 май 2011, 07:45 статья ValKo: «Хочу описать метод и технологию изготовления ходовой гайки высокого качества «на коленках», из совершенно доступных материалов и практически без инструментов» Изготовление втулок для направляющих и ходовой гайки В материалах форума встретил утверждение, мол, что-что, а ходовую гайку придется заказывать у «специалиста». Хочу описать метод и технологию изготовления ходовой гайки высокого качества «на коленках», из совершенно доступных материалов и практически без инструментов. Сразу честно признаюсь, что гайку таким способом я не изготовлял (я хотел перед написанием этой статьи провести «натурные испытания», может быть даже сделать фотографии процесса и результатов, но тогда бы этот текст появился… не скоро). Однако, знания (см. раздел 1) и опыт, как чужой (см. тот же раздел 1), так и свой (см. след. предложение и раздел 3), позволяют предположить возможность получения хороших результатов по предлагаемой технологии. 1.Как это делается в промышленности Метод применяется в промышленности, но не для изготовления, а для ремонта ходовых гаек. Метод так и называется: Ремонт гайки путем заливки акрилопластом Примечание 1. Поскольку метод применяется в промышленности (т.е. для достаточно мощных станков), то я не буду обсуждать вопросы, связанные с прочностью и износостойкостью изготовляемой гайки. Примем за аксиому, что в этом плане «все будет хорошо». Примечание 2. С помощью этой же технологии могут быть изготовлены прекрасные, не требующие дополнительной обработки (развертки, пригонки, притирки), втулки на круглые или квадратные направляющие (см. выше, а также примечание в конце раздела 1 и раздел 3), а также подшипники скольжения для валов. Именно поэтому ниже вместо слова «винт» часто используется слово «вал» (короче все-таки на целую букву!). Слово «гайка» по той же причине нигде не заменяется Основа метода : для обеспечения надлежащей точности и «безлюфтовости» гайка отливается непосредственно на винте. Сразу понятно, что с бронзой это дело не пройдет: В промышленности при ремонте делают следующее. 1) отверстие гайки с изношенной резьбой растачивается (резьба убирается полностью +2-3мм на сторону). 1) Сверлится отверстие в будущей гайке (этот «корпус» гайки может быть изготовлен из практически любого материала — стали, дюралюминия, гетинакса, текстолита и т.п.). 3) Шайбы все-таки изготовляются (на мой взгляд, лучше из гетинакса, их потом можно даже не удалять). Если желательно их все-таки удалить, они покрываются слоем парафина. Для дальнейшей работы вал должен находиться в вертикальном положении, как показано на следующем рисунке. 5) Нижняя шайба прижимается к гайке, все зазоры по резьбе залепляются пластилином или заливаются расплавленным парафином. Последний проще удалять (просто счистив и протерев вал смоченной в скипидаре тряпочкой), да и остатки, являясь хорошей смазкой, не помешают. Однажды принесли мне маленькую, аккуратную и, я бы даже сказал, изящную детальку — направляющую типа «ласточкин хвост». Бронзовую. Как я понял, на таких направляющих устанавливалась в фокус лампа в прожекторе. Так вот, по-видимому, из-за заводского брака (почему бы еще, там же никаких усилий нет?), одна из сторон «ласточкиного хвоста» просто разрушилась. Вопрос был: нельзя ли отлить такую штуку заново (просто я в то время сделал себе маленькую тигельную печку, был этим очень горд и всем хвастался). Детальку я взял, сказал — посмотрю (хотя литьем металлов никогда не занимался, но, как выяснилось, моя печка была слишком маленькой даже для этой небольшой (сантиметров 5) детальки. Печку-то я делал для изготовления светящихся составов, там просто нужно прокаливать небольшие порции порошков. К тому же, подумав, я решил, что точной отливки мне все равно в домашних условиях не сделать, а потом бы пришлось все подгонять, припасовывать… Трудно… Так что я предложил просто восстановить разрушенную часть с помощью примерно того метода, что описан выше (отлив разрушенную часть из эпоксидки). Мне сказали, что если все будет работать и сразу не сломается, то какая, мол, разница… Так что мне принесли сопрягаемую часть, кою я покрыл «тонким слоем парафина» (в данном случае, просто кисточкой). На разрушенном участке, просверлив небольшие углубления, воткнул еще отрезки поволоки (чтобы отливка крепче держалась). Собрал «опалубку» из кусков оргстекла и зажал все в струбцине. Получилась примерно такая конструкция (вид сверху, струбцина не показана, второй вертикальный лист оргстекла был просто для удобства зажима) Приготовив эпоксидку с бронзовыми опилками (напилил напильником специально!), залил ее в «разрушенный участок». На следующее утро, удалив куски оргстекла, обнаружил, что детали невозможно сдвинуть… (Ха-ха, это было только из-за наплывов эпоксидки на торцах, сверху и снизу.) Убрав эти наплывы на наждачной шкурке, положенной на то же оргстекло, я легко разъединил детали. Сопрягаемые поверхности получились просто идеальные, «с блеском». Ездили «салазки» просто замечательно и без малейшего люфта. “Рекламаций” на “изделие” не поступало, наоборот, поступило другое . Статья не моя. Просто решил, что поможет быть полезна. Источник |