Брусовальные деревообрабатывающие станки: описание видов, видео брусовалов

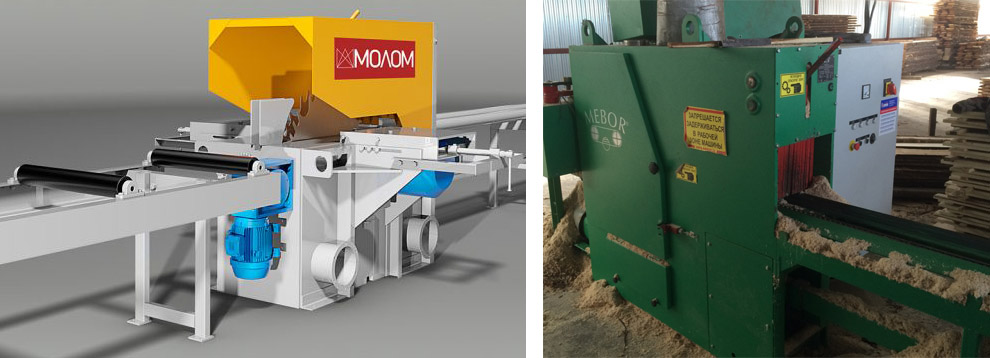

Относясь к отдельной категории многопильного оборудования брусовальные станки успешно используются на предприятиях по первичной переработке леса с разными объемами выпуска. Современный ассортимент представлен преимущественно моделями с дисковым режущим механизмом, как более надежными и точными, с возможностью регулировки параметров распила и обеспечением хорошей защиты оператора, выбор конкретной разновидности зависит от ожидаемой производительности, размеров, плотности и влажности загоняемого тонкомера и других требований. Такую продукцию предлагают купить прежде всего российские изготовители, выигрывающие в классе немецкие и шведские бренды теряют свои позиции из-за высокой стоимости техники и комплектующих.

Брусовальные станки относятся к деревообрабатывающему оборудованию первого ряда, устанавливаемого прежде всего с целью продольного распила круглых бревен на лафет (массивный двухкантный брус) и необрезную доску (горбыль) с заданными размерами за один проход заготовки. Они используются как сами по себе, так и качестве отдельных узлов линии и работают как с тонкомером, так и с более толстыми, вековыми деревьями. Это оборудование незаменимо при необходимости первичной переработки леса, ориентировочная производительность за смену составляет 50-100 кубометров.

Схема раскроя и вид получаемых заготовок зависят от числа пила и типа брусовального станка, чаще всего на предприятиях реализуется два варианта:

- Продольный двойной распил тонкомера на лафет и два горбыля при использовании станка с 2 или 3 дисковыми пилами.

- Схема с 4 пропилами с получением двухкантного бруса, двух необрезных досок и 2 горбушек. Соответственно для ее реализации задействуется техника с 4 или 8 режущими полотнами. Последнее при необходимости работает в режиме много пильного станка, но в целом сложные схем раскроя при применении брусовального оборудования встречается редко.

Данная техника обеспечивает высокую рентабельность переработки даже при в случае использования в качестве сырья низкосортного или влажного тонкомера, к ее преимуществам относят длительный срок службы и возможность функционирования в зимнее время при условии установки в крытых помещениях, потребность в их отоплении отсутствует. Ряд моделей запускаются от дизельных генераторов и эксплуатируется на участках вдали от сетей энергоснабжения, примером такого оборудования является станок брусующий лафетный проходного типа СБР-2П-1000 и его аналоги, оснащенные устройством плавного пуска. Функциональные возможности во много зависят от комплектации, при необходимости они расширяются путем установки дополнительных приспособлений.

Классификация и особенности

Разделение этого оборудования условное и зависит как от конструкционных особенностей, так и выбранной схемы пиления. Большинство моделей представлено брусующими дисковыми станками, классифицируемыми по следующим показателям:

- Числу и месту расположения пильных механизмов. В зависимости от этого признака разделяют одно-, двух-, трех- и четырехвальные станки с одно- или двухвальной схемой распила, соответственно.

- Исходя из вида механизма подачи бревен в зону реза выделяют гусеничные и цепные модели, первая группа демонстрирует определенное преимущество в плане плавности движения заготовок.

- В зависимости от типа пильного подстава различают оборудование с возможностью регулировки высоты без потребности в снятии рабочего инструмента и станки с жесткими проставками.

- Исходя их компоновки брусующих конструкций выделяют классические станки с вытянутой формой (самая распространенная группа) и модели с нестандартными размерами и исполнением, встречающиеся реже.

Какая-либо строгая стандартизация отсутствует, все брусовалы различаются на отдельные группы по мощности, размерным характеристикам, параметрам обрабатываемого бруса и особенностей режущего инструмента. К общим признакам относят устойчивую станину, наличие хотя бы простейшего механизма подачи леса и работу устройств за счет двигателя, обеспечивающего движение пил. Самые современные модели оснащены блоками регулировки скорости подачи и вращения дисков, дополнительной защитой от вылета тонкомера и лазерными направляющими.

Критерии выбора для производства

Брусовальные деревообрабатывающие станки относятся к дорогостоящей технике, окупаемой только при целевом использовании, при подборе модификации и характеристик учет условия производства конкретного предприятия обязателен. Это оборудование представлено готовыми моделями, в целях экономии его рекомендуется приобрести одновременно с комплектующими и дополнительными приспособлениями (пильными дисками, пылевыми вентиляторами или пылесборниками, транспортерами для удаления стружки, станками для заточки режущего инструмента), потребность в которых учитывается заранее. В целом при выборе конкретной модели брусовала обращается внимание на:

- Максимальный диаметр пропила. Этот показатель наряду с допустимыми параметрами заготовки оказывает прямое влияние на производительность брусующего оборудования и возможность обработки крупногабаритного сырья за один проход, он учитывается в комплексе с размерами режущего инструмента и мощностью двигателя.

- Возможность регулировки за показателями толщины формируемого лафета, горбыля и необрезных досок, чем шире будет диапазон их вариации, тем лучше.

- Протяженность установленного рабочего стола, оказывающую прямое влияние на верхний предел длины закладываемого бревна.

- Наличие или отсутствие валиков для автоматической подачи заготовок в зону распила. Этот фактор ощутимо влияет на стоимость брусовальных станков, но при желании организации непрерывной переработки механизированные разновидности без такой системы не подходят.

- Число скоростей подачи, рабочий диапазон и допустимость регулировки этой характеристики. Самые простые модели имеют только одно установленное значение, средние – меняют ее ступенчато, с возможными рывками, самые совершенные разновидности контролируют этот показатель в широких пределах. Стандартный рекомендуемый диапазон подачи варьируется от 5 до 30 м/мин, при риске перегруза или работе с плотным и влажным сырьем заготовку нужно направлять более медленно и наоборот.

- Мощность двигателя. Потребление брусовального двухвального станка с хорошей производительностью и возможностью обработки плотной древесины варьируется в пределах 30-90 кВт, но бывают и исключения. Этот показатель подбирается исходя из ожидаемых объемом переработки леса, при необходимости длительной работы рекомендуется купить модель с запасом по мощности и хорошей защитой от перегрева или дополнительно включающимся двигателем.

- Возможность подключения к отдельному генератору. Такая потребность возникает при установке оборудования на участках переработки древесины без подвода основных коммуникаций.

- Габариты и вес брусовального станка, учитываемые при выборе и подготовке места расположения оборудования наряду с удобством и безопасностью оператора.

- Тип привода, оказывающий влияние на надежность передачи усилий на режущий инструмент и уровень вырабатывающегося шума. Самые современные модели имеют прямое соединение, ранние бюджетные – ремни или шкивы. Недостатком последних помимо шума является потеря КПД, станки с закрепленными на рабочем валу дисками выигрывают в габаритной мощности.

- Возможность включения оборудования в конвейерную линию или автоматизацию процесса.

Немаловажным фактором является продвинутость и доступность бренда. Брусовальные дисковые станки для переработки тонкомера выпускают многие отечественные и зарубежные заводы, приемлемое соотношение цены и надежности имеет продукция Krafter (совместное российско-немецкое производство), Walter (Польша), AriVislanda (Швеция), Авангард, Алтайлестехмаш, Геликон-А и Гризли (все – РФ) и других компаний, окончательный выбор зависит от бюджета.

Источник

Изготовление бруса своими руками

Сегодня в продаже можно найти много разных материалов, из которых получаются хорошие дома, надворные постройки и даже предметы мебели. Для перечисленных целей нередко используется профилированный брус. Он идеально подходит для решения самых разных задач. В этой статье мы узнаем, как можно изготовить данный материал своими руками.

Особенности

В настоящее время профилированный брус используется буквально повсеместно. Из него строят как недорогие, так и элитные жилища, придомовые постройки и прочие конструкции подобных типов. Многие люди используют брус для изготовления самодельной экологически чистой мебели. Все это говорит об актуальности рассматриваемого материала, его востребованности. Но мало кто из пользователей знает, что брус вполне возможно сделать своими руками.

Брус делают с использованием специальных инструментов. Такие работы нельзя назвать слишком сложными или недоступными, поэтому к ним прибегают многие люди.

Существует несколько наиболее частых причин, по которым пользователи решают изготовить качественный брус своими силами.

- Во главе «стола» находится финансовый вопрос. На самом деле во многих случаях пользователи могут серьезно сэкономить, если сделают брус своими руками, а не будут покупать его в готовом виде. Но при этом нельзя забывать о временном факторе – на изготовление самоделки придется потратить некоторое время.

- Часто людям нужен брус, который имеет размеры, далекие от стандартных. В продаже подобные материалы бывает очень трудно (или невозможно) найти. В такой ситуации решением проблемы может стать только самостоятельное изготовление подобного экологичного материала с подходящими размерными параметрами.

- Поводом к самостоятельному изготовлению бруса может стать наличие большого количества остатков, к примеру, обрезной доски, которые уже не выгодно выставлять на продажу. Из таких компонентов можно сделать качественный брус и пустить его в дело.

- Если очень нужны мощные и крепкие несущие балки, то в таком случае брус, сделанный из толстых досок, станет удачным решением. Получаются очень хорошие конструкции, которые не подвергаются растрескиванию, скручиванию, гниению или плесневению.

Надо учитывать, что стены, построенные из самодельного профилированного бруса, можно оставить без вспомогательной отделки. Без краски, обоев и других материалов такие основания выглядят не менее эффектно и привлекательно.

Существует несколько разных способов, в соответствии с которыми пользователи могут своими руками сделать качественный брус. Каждый домашний мастер выбирает оптимальную по выполнению технологию для себя сам.

Из чего можно сделать?

Прежде чем искать в продаже инструменты, которые помогут изготовить хороший брус, необходимо разобраться в том, из чего его возможно сделать. Для подобных работ подходят разные материалы, но оптимальным решением станут обычные доски. Из них самодельный брус изготавливают в большинстве случаев, поскольку это довольно просто и удобно, особенно если в наличии у мастера нет специального деревообрабатывающего оборудования.

По словам специалистов, больше всего для производства бруса подходит именно доска «пятидесятка». Такие заготовки имеют все размерные показатели, которые идеально подойдут для изготовления правильных брусков.

Также брус не составляет труда соорудить из круглого бревна. Это не менее популярное решение. Чаще всего, чтобы соорудить бруски из подобного основания, мастера используют качественную бензопилу – в этом деле она станет лучшим «помощником». Вместе с бензопилой также целесообразно подготовить специальную насадку, которую можно соорудить своими руками.

Пошаговая инструкция

Проводя подобные работы, необходимо действовать пошагово, чтобы не допустить ошибок и не перевести зря имеющийся материал. Рассмотрим детально, как нужно правильно изготавливать качественный брус своими руками.

Использование ручного фрезера

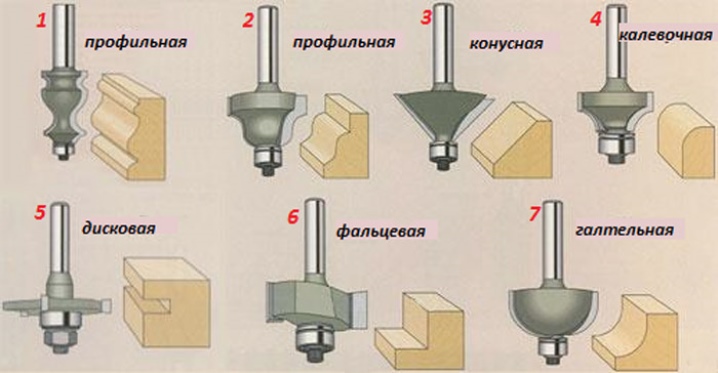

Самодельный брус вполне возможно получить с помощью обычного ручного фрезера. Это очень полезный и практичный инструмент, который имеется в запасе у многих мастеров. Рассматриваемый способ изготовления бруса считается одним из самых простых и доступных. Для проведения всех работ необходимо пользоваться только мощным аппаратом (не меньше 1,5 кВт.). Чтобы сделать брус, мастер также должен запастись фрезами с радиусом от 40 до 50 мм. Если же запланировано соорудить не простой, а более усложненный тип бруса, то целесообразно дополнительно подготовить разные насадки.

С помощью фрезера можно сделать даже такие детали, которые имеют D-образную сторону. Для таких процедур понадобится дополнительно приобрести ленточную или дисковую шлифовальную машину, а также качественный электрический рубанок.

Использование фрезера для изготовления сруба имеет свои положительные стороны.

- Если заготовка, из которой делается брус, грамотно подготовлена и имеет отличное качество, то с помощью фрезера удастся добиться 100% точности в подготовке паза.

- Если насадка на фрезере хорошо заточена, то мастеру не придется дополнительно проводить шлифовку детали после ее правильной обработки.

Разберем процесс заготовки бруса с применением фрезера по этапам.

- Сначала нужно соорудить устойчивую и надежную основу. Ее делают в виде стапеля, либо верстака, который тянется на всю длину обрабатываемых заготовок. Опора должна получиться крепкой, не шатающейся, люфты в ней так же должны отсутствовать. Заготовки должны закрепляться максимально качественно.

- Как говорилось выше, кроме фрезера мастеру пригодятся специальные фрезерные насадки. Их размеры и формы будут напрямую зависеть от степени сложности профиля, который выберет мастер. Если иметь большой опыт и соответствующие навыки, удастся получить высококачественные изделия, максимально приближенные к промышленным образцам.

- Работая с фрезером, мастер обязательно должен соблюдать идеальную точность ведения аппарата по заранее размеченной территории. Желательно действовать так, чтобы инструмент перемещался аккуратно, плавно по стабильно выставленным направляющим. Рывков или боковых люфтов нужно избегать.

От того, насколько точно будет действовать мастер, будет напрямую зависеть уровень качества сопряжения всех элементов. Это отразится и на качестве построек, которые люди в дальнейшем будут возводить из самодельного материала.

Источник