- Брусовочная машина для кожи своими руками

- Спуск края кожи, шерфование, брусовка

- Дубликаты не найдены

- Приятно, когда вещь работает

- 👍КРУТОЙ СТАНОК СВОИМИ РУКАМИ для спуска края кожи если нет брусовочной машины.

- Комментарии • 170

- 👍КРУТОЙ СТАНОК СВОИМИ РУКАМИ для спуска края кожи если нет брусовочной машины.

- Комментарии • 170

- Брусующий станок: классификация, сравнение и выбор

- Классификация бревнопильного оборудования

- Подробнее о брусующих станках

- Сравнение станков разных типов

- Выбор брусующего станка

- В завершение

Брусовочная машина для кожи своими руками

Спуск края кожи, шерфование, брусовка

Вероятно, многие в начале своего пути начинали создавать изделия по принципу «бутерброд». Берутся пару кусков кожи, склеиваются по периметру и прошиваются. В зависимости от пожеланий мастера в дальнейшем производится обработка края желаемым способом. Можно сделать и портмоне, и обложку для паспорта, документов и еще много чего, но, глядя на эти вещи, вы сразу поймете — «хендмейд».

Это лишь одно из назначений данного процесса, помимо этого, без него проблематично проведение многих операций: создание внутренних слоев без вылеганий, загибка кожи по торцу, «потайной шов», да и многое другое.

Существует несколько способов как спустить край: вручную с помощью специальных ножей (и не очень), с помощью ручной машинки с лезвием, и с помощью электрической машинки (фортуна, брусовка, машинка для спуска края). И тут стоит обратить внимание на ручную машинку и электрическую.

Принцип действия ручной машинки подробно показан на видео:

Плюсы данного «агрегата»:

— Не занимает много места

— Отсутствие грязи (в связи со сменой лезвия вместо заточки)

— Стоит дешевле, чем нормальная фортуна

Минусы данного «агрегата»:

— Возможность работы только с относительно жесткой кожей

— Невозможность работы с тонкой кожей (0,6-0,7 мм),

— Необходимость постоянной смены (правки) лезвий.

— Высока вероятность порезать край

— Нестабильное качество спуска, в особенности на шрамах

Лично для меня данный «агрегат» неприемлем, в особенности из-за нестабильного качества и отсутствия возможности работать с тонкой кожей. Конечно, при должном желании можно

привыкнуть и к шерфованию кухонным ножом, только зачем?

Принцип действия фортуны, брусовки, машины для спуска края кожи электрической:

Плюсы данного агрегата:

— Большой ресурс лезвия

— Возможность работы с кожей любой толщины, мягкости (при правильной настройке)

— Стабильное качество края

— Большой регулировочный диапазон, возможность двоения.

Минусы данного агрегата:

— Шумный если стоит фрикционный двигатель (сервопривод решает данную проблему)

— Грязь при заточке ножа

— Необходимость наличия минимальных навыков работы с промышленным оборудованием для обслуживания

— Необходимость периодического технического обслуживания (элементарное, но имеется)

На мой взгляд, если Вы серьезно решили работать с кожей, тогда выбор очевиден, не рекомендую заново изобретать велосипед и воспользоваться проверенными решениями, вы не найдете ни на одном производстве ручной версии данного станка, она абсолютно неконкурентна. Стоимость ручной версии 10+- тысяч рублей, стоимость электрической 35+- тысяч рублей в зависимости от желаемого двигателя.

У электрической версии существует одно преимущество, которое перекрывает ВСЕ минусы. Вы можете двоить кожу. При всем Вашем желании, вы не сможете покупать кожу только в подходящих толщинах, вам придется уменьшать ее толщину.

На видео ниже я заснял пример двоения электрической версии машинки.

Дубликаты не найдены

Да, вырубной пресс вместо ползания с раскройным ножом, типикал с тройным продвижением вместо шорника и седельного шва, фортуна вместо спуска косяком или хотя бы скайвера, лазерный гравер и термопечать вместо росписи и, самое мое любимое, большие акриловые штампы, сразу на весь лист вместо карвинга и штампинга. А самое главное: удачные или популярные модели сотенными тиражами вместо хоть какого-то эксклюзива. Утрирую, конечно, но суть одна: механизация, автоматизия, опиимизация.

Народ, ну скажите мне хоть кто-нибудь, где та грань, когда уже стыдно лепить на свое поделие гордый лейбл «ручная работа»?))))

А что для Вас значит «ручная работа»? Что вы вкладываете в это понятие?)

Постоянный вопрос-ловушка, встречающийся практически в любом обсуждении хэндмейда)) И мнений в этом отношении тьма-тьмущая, чуть ли не больше, чем людей)) а мой ответ, собственно, в первом комментарии: использование ручного инструмента. Да, инструмент может быть современным, качественным, даже высокотехнологичным, но ручным.

Короче, пуризм во все поля))))

В свою очередь: а чем отличается работа мастера, владеющего парком проммашинок от продукции подвальной фабрики где-нибудь во Вьетнаме?)) ведь второй случай никто не назовет «ручной работой», хотя ручного труда там изрядно)

Я просто хотел узнать Ваше мнение, не более.) Немного попробую пояснить.

Нашёл случайно, почитал, подписался. Респект!

Приятно, когда вещь работает

Когда я только начинал работать с кожей, основным принципом для меня была надежность. От этого выбор кож все больше приходился на более толстые варианты. Те первые сумочки, ремни, перевязи для полевых ролёвок не отличались красотой, но были надежны. Со временем начал украшать сначала резьбой, а потом и тиснением. Был опыт и в покраске.

Но надежность оставалась одним из главных принципов. Мне всегда хотелось, чтобы вещь в которую вложен труд, служила долго своему хозяину.

В эти зимние праздники мне удалось съездить на родину и провести Новый год в кругу семьи. Последний раз мы так собирались пару лет назад. Здорово все-таки вместе готовить новогодний стол, обсуждать перемены в жизни, про себя отмечать как изменились твои родные.

Вот какой он сейчас (сделал фото по быстрому на молоток-)):

К сожалению, детального фото процесса я не делал. Но пара фото, которые посылал во время работы, нашлись в архивах ВК. (Прошу прощения за качество.)

А вот фотографии присланные уже с «рабочего места».

Кожа растительного дубления 4 мм.

Кожа крейзи-хорс 2 мм.

Нитки китайские, полиэстер, плетеные, вощеные.

На всю работу ушло месяца 3-4, неспешной работы по вечерам (2-3 раза в неделю по 4-5 часов)

Все детали из растишки красил антиком, с блокировкой. Обрабатывал маслом и лакировал.

Из минусов: не предусмотрел что ножи могут прорезать карманы, поэтому сделал пластиковые вставки заранее для защиты.

Нареканий по вопросам использования не возникло, все устраивает. Вещь работает уже 4-й год, практические каждый день.

Источник

👍КРУТОЙ СТАНОК СВОИМИ РУКАМИ для спуска края кожи если нет брусовочной машины.

Показать панель управления

- Опубликовано: 18 окт 2020

- Друзья, Вы просили, я отснял. Чем я брусовал кожу и экокожу на протяжении нескольких лет до появления брусовочной машины. И так, крутой станок своими руками для спуска края кожи если нет брусовочной машины.

Подписывайтесь на наш канал ru-clip.com/channel/UCQyV.

Мы в Инстаграм avtoateleca.

Мы в одноклассниках ok.ru/avtoatele

Почта для сотрудничества careta_lux@mail.ru

Комментарии • 170

Здорово, то что надо!! Благодарю за совет!

ПОЛЬЗУЙТЕСЬ НА ЗДОРОВЬЕ

Голь на выдумки хитра! Класс!

Для начинающего самое то.

Шикарная идея! Отличная альтернатива. Респект!

100 лайков минимум, за это. Я решил свою проблему

Ну просто гений .

Удивляюсь . Чем руководствуются подобные профи .

Шикарный вариант, аплодисменты от души!

Это гениально, спасибо за идею 🙂

Я ножом быстрее сделаю без шума и пыли. В условиях мастерской — возможно, а в квартире — вариант так себе.

Я тоже ножом работаю, главное правильно заточить нож, тогда можно и экокожу.

@ДЕЛАЙ И ТЮНИНГУЙ. я работаю только с натуральной кожей.

ножом экокожу!?))))ну удачи. пришлите мне видео как вы это сделаете)

Я начинаю работать с кожей, но в планах уже есть сумка. Выкройка готова, всё расчищал и придумал. Осталась пара нюансов и один из них — как же сбрусовать край. Ножом я особо не умею, спец инструмента пока нет. И на тебе — ваше видео. Как тут не поверить в судьбу)

Обязательно себе сделаю. Конструкция простейшая (тем более для своих целей я уже сделал держатель для бормашинки), а результат отличный. Спасибо!

Источник

👍КРУТОЙ СТАНОК СВОИМИ РУКАМИ для спуска края кожи если нет брусовочной машины.

Показать панель управления

- Опубликовано: 18 окт 2020

- Друзья, Вы просили, я отснял. Чем я брусовал кожу и экокожу на протяжении нескольких лет до появления брусовочной машины. И так, крутой станок своими руками для спуска края кожи если нет брусовочной машины.

Подписывайтесь на наш канал thexvid.com/channel/UCQyV.

Мы в Инстаграм avtoateleca.

Мы в одноклассниках ok.ru/avtoatele

Почта для сотрудничества careta_lux@mail.ru

Комментарии • 170

Здорово, то что надо!! Благодарю за совет!

ПОЛЬЗУЙТЕСЬ НА ЗДОРОВЬЕ

Голь на выдумки хитра! Класс!

Для начинающего самое то.

Шикарная идея! Отличная альтернатива. Респект!

100 лайков минимум, за это. Я решил свою проблему

Ну просто гений .

Удивляюсь . Чем руководствуются подобные профи .

Шикарный вариант, аплодисменты от души!

Это гениально, спасибо за идею 🙂

Я ножом быстрее сделаю без шума и пыли. В условиях мастерской — возможно, а в квартире — вариант так себе.

Я тоже ножом работаю, главное правильно заточить нож, тогда можно и экокожу.

@ДЕЛАЙ И ТЮНИНГУЙ. я работаю только с натуральной кожей.

ножом экокожу!?))))ну удачи. пришлите мне видео как вы это сделаете)

Я начинаю работать с кожей, но в планах уже есть сумка. Выкройка готова, всё расчищал и придумал. Осталась пара нюансов и один из них — как же сбрусовать край. Ножом я особо не умею, спец инструмента пока нет. И на тебе — ваше видео. Как тут не поверить в судьбу)

Обязательно себе сделаю. Конструкция простейшая (тем более для своих целей я уже сделал держатель для бормашинки), а результат отличный. Спасибо!

Источник

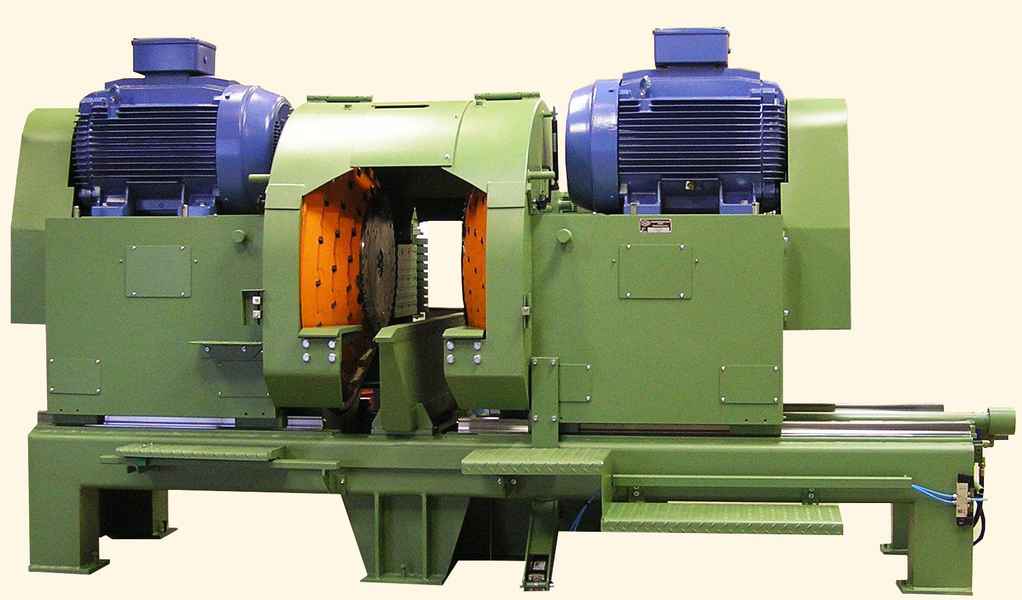

Брусующий станок: классификация, сравнение и выбор

Обычно люди просто покупают все типы пиломатериалов для строительства (брусья, доски, бруски и т.д.), и такой подход оправдан в большинстве случаев. Но в некоторых ситуациях уместна покупка оборудования для самостоятельного производства самых ходовых пиломатериалов. Например, брусующий станок для тонкомера отлично впишется в средних размеров столярную мастерскую.

Идеальный роспуск бревна

Классификация бревнопильного оборудования

Оборудование для роспуска кругляка на брусья, доски и прочие пиломатериалы может отличаться по таким параметрам как компоновка узлов, типу используемого инструмента, да и по максимальным габаритам обрабатываемого ствола есть ограничения.

Можно выделить такие типы станков как:

- фрезерно-брусующие станки – используются для получения двух- либо четырехкантного бруса (то есть обработка идет, либо с двух, либо с четырех сторон). От остальных типов бревнопильных устройств отличается очень высокой скоростью обработки материала;

Из-за такой конструкции существенная часть древесины идет в отходы

- пилорамы – можно считать классикой, принцип действия практически не изменился за прошедшие с момента изобретения годы. Рамка с полотном движется вперед-назад, а в движение она приводится с помощью коленвала;

Пилорама в действии

- круглопильные станки – в них основным рабочим инструментом является дисковая пила большого диаметра. В проходных устройствах бревно закрепляется в специальном лотке, а в нижней его части находится подвижная цепь с крючьями, которая при перемещении и двигает бревно вперед. В кареточных станках ствол закрепляется в специальной подвижной каретке и перемещается вместе с ней;

На фото – процесс перемещения бревна к пилам

Обратите внимание!

Круглопильные модели проходного типа неудобны тем, что переработка горбыля очень неудобна после того, как бревно прошло через 2 пилы.

- горизонтальные ленточнопильные – отличаются тем, что само бревно неподвижно, а комплекс пил перемещается на подвижной каретке. Такой станок для производства бруса достаточно компактный и отлично подходит либо для малой мастерской, но если нужна высокая производительность, то лучше обратить внимание на другой тип станков;

- вертикальные ленточнопильные – идеальный выбор для крупного производства. Но у высокой производительности есть и оборотная сторона – конструкция такого станка самая сложная из всех, соответственно, его стоимость и обслуживание также дешевой не назовешь;

- угловые механизмы – главная конструктивная особенность заключается в том, что дисковые пилы закреплены под прямым углом друг к другу (их может быть 2 или 3). При работе может выпускаться как доска, так и брус, если нужно распустить бревно на доски, то оно просто несколько раз пропускается через механизм, а пильный диск при каждом проходе немного опускается.

Помимо перечисленных типов бревнопильных устройств выделить можно и целые агрегатные линии. При этом может использоваться несколько станков разных типов, которые обеспечивают роспуск бревна на брусья, доски, бруски и т. д. Цена такого комплекса может достигать и 5-10 млн. рублей, поэтому используются агрегатные линии только на крупных производствах.

Для домашней мастерской не лишними будут и небольшие фрезерные устройства, позволяющие, например, вырезать своими руками паз в брусе под дверной замок.

Подробнее о брусующих станках

Перечисленные в предыдущем пункте сильно отличаются не только по стоимости, но и по эксплуатационным показателям (таким как скорость обработки материала). Так что при выборе станка внимание нужно обращать не только на его цену.

Сравнение станков разных типов

Каждый из перечисленных типов станков имеет свои преимущества.

Удобнее сравнивать их по нескольким критериям:

- выход материала – под этим подразумевается, насколько полно используется древесина бревна. Самыми невыгодными с этой точки зрения можно считать фрезерно-брусующие станки – в нем не используется сбеговая часть подаваемого ствола, а значит, часть древесины идет в отходы. Остальные типы оборудования в этом вопросе находятся примерно на одном уровне, позволяя получать не только брусья, но и деревянные доски разной толщины;

Подобную схему раскроя невозможно реализовать на фрезерном брусующем станке

Обратите внимание!

Некоторые модификации фрезерных станков дополнительно оборудуются пилами, что частично устраняет недостаток неэффективного роспуска бревна.

- скорость подачи – указывается в м/мин и сильно зависит от конструкции устройства. Например, брусующие станки проходного типа обеспечивают подачу бревна со скоростью примерно 15-20 м/мин, пилорамы имеют приблизительно такую же производительность, аутсайдером можно считать горизонтальные ленточнопильные устройства (всего лишь до 10 м/мин). Прочие виды станков обеспечивают подачу в широком диапазоне до 60-80 м/мин;

- настройка оборудования – в процессе работы приходится перенастраивать станок под разные размеры пиломатериалов, так что это важно. Фрезерные брусующие станки, например, особой настройки не требуют – достаточно просто переместить фрезы, а вот под пилораму потребуется устройство отдельного фундамента, да и с пилами работать сложнее;

- станок для изготовления бруса изготовления бруса будет работать с разными диаметрами бревен, так что стоит учесть и максимально допустимый диаметр ствола. Например, проходные круглопильные станки чаще всего имеют ограничение по максимальному диаметру 32 см в комлевой части.

Особое внимание стоит обратить на максимальный диаметр бревна

Выбор брусующего станка

Звучит банально, но при выборе учитывать нужно соотношение запросов и возможностей оборудования. Например, если необходимо оборудовать небольшую мастерскую на участке, то имеет смысл выбрать станок не очень дорогой (пусть и с меньшей скоростью подачи), но простой в настройке. Для средних габаритов лесопилки решающее значение приобретает уже скорость обработки бревна и качество.

Обратите внимание!

Особняком стоит вопрос долговечности станка.

Во многом это зависит от того, соблюдается ли инструкция по работе с ним, выполнение простейших правил (проверка оборудования перед началом работы, очистка в конце рабочего дня и т. д.) способны продлить срок жизни станка.

Учитывая эксплуатационные характеристики перечисленных типов бревнопильных устройств, можно сформулировать ряд рекомендаций по выбору в зависимости от масштаба производства:

- для частной лесопилки подойдут горизонтальные ленточные модели;

Для небольшой лесопилки этого вполне достаточно

- поточное лесопиление может производиться разными типами станков, все зависит от производительности: 20-50 м3/см – кареточные дисковые, 20-80 м3/см – пилорама, а если нет желания заниматься сортировкой бревна, то подойдет вертикальный ленточный станок, 100-200 м3/см – понадобится организация потока из нескольких бревнопильных устройств;

- если необходимо работать с крупными диаметрами стволов, то оптимальный выбор – горизонтальный ленточный станок (диаметр ствола может составлять до 1,2 м).

Нелишним будет и небольшой мини-станок БРУС-1, он позволит с ювелирной точностью вырезать на боковых поверхностях бруса пазы различной формы. Если на производстве выпускаются пиломатериалы для строительства деревянного брусового дома, то с его помощью можно выбрать пазы для замковых соединений отдельных брусьев.

БРУС-1 в действии

В завершение

Бревнопильное оборудование включает в себя несколько типов станков, существенно отличающихся как по принципу действия, так и по эксплуатационным показателям. Благодаря этому подобрать можно вариант как для небольшой столярной мастерской, так и для крупного производства.

На видео в этой статье показана работа брусующего станка «Вепрь 7000».

Источник