- Бумага диэлектрическая своими руками

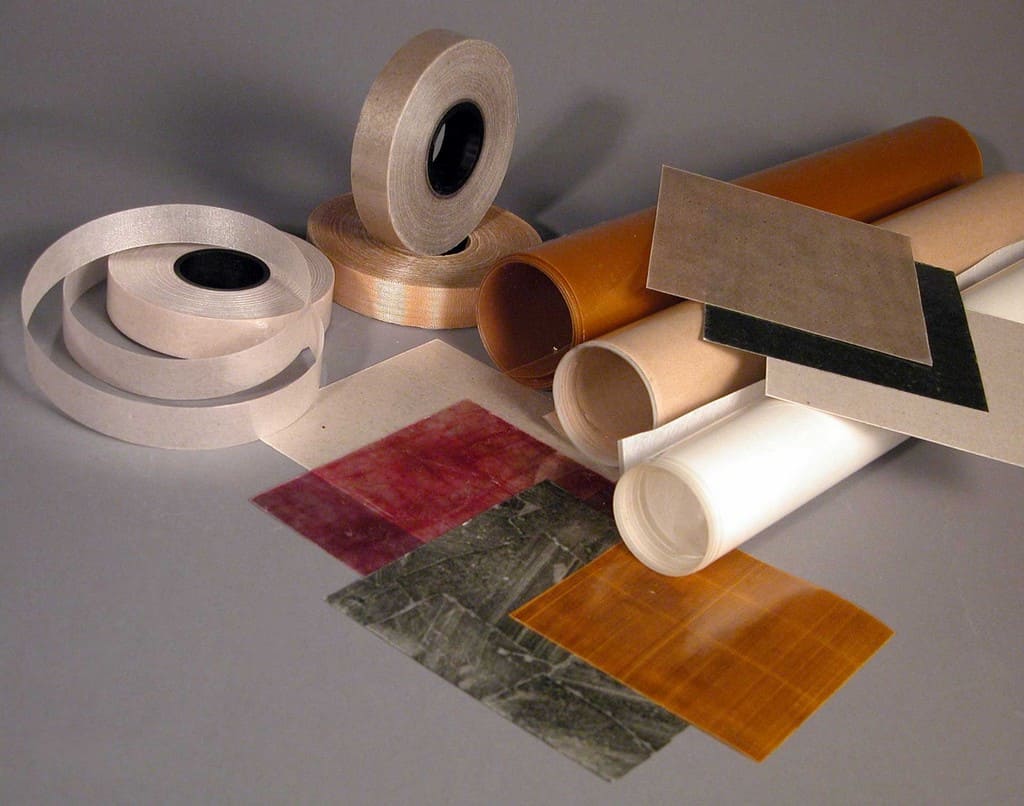

- Электроизоляционные материалы: ткани и листы

- Вступление

- Электроизоляционные материалы

- Типы электроизоляционных материалов

- Изофлекс

- Имидофлекс

- Киперная лента

- Тафтяная лента

- Лакоткань

- Микалента

- Миканит

- Пленкосинтокартон

- Электрокартон ПЭК

- Стеклолакоткань

- Стеклотекстолит

- Стержни из текстолита

- Фторопласт

- Электро картон

- Заключение

- Бумага кабельная полупроводящая для экранирования изоляции силовых кабелей

Бумага диэлектрическая своими руками

ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА БУМАГИ

Электроизоляционные свойства. Как электроизоляционный материал бумага из волокон целлюлозы имеет ряд достоинств и недостатков.

К числу достоинств следует отнести ее относительную дешевизну, достаточно высокие показатели механической прочности, гибкость, возможность получения электроизоляционных материалов весьма малой толщины (до 4 мкм) и, самое главное, получение на ее основе изоляции с высокими электрическими характеристиками, достигаемыми в результате пропитки бумаги. При этом пропитывающие составы проникают не только в пространства между волокнами, но и во внутренние полости самих волокон, что дает возможность получения однородной изоляции.

К недостаткам целлюлозных волокнистых материалов относится гигроскопичность, обусловленная как наличием полярных гидроксильных групп, имеющих сродство с полярными молекулами воды, так и капиллярным характером структуры материала. Адсорбированная вода, содержащая следы электролита, является основной причиной электропроводности бумаги. Из-за наличия полярных гидроксильных групп, ориентирующихся в электрическом поле вокруг одинарной связи, проявляется эффект поляризации. Поэтому целлюлоза иметь высокую диэлектрическую проницаемость. Другим недостатком целлюлозных материалов при использовании их для электроизоляции является плохая теплопроводность и относительно низкая термостойкость, ограничивающая возможность повышения рабочей температуры электрооборудования. В условиях высокой рабочей температуры изоляция становится хрупкой и разрушается от вибрации и сотрясения того оборудования, в котором она применяется.

Недостатком электроизоляционных целлюлозных материалов является также неоднородность строения бумаги, что вызывает анизотропию ее свойств и необходимость применения во многих случаях многослойной изоляции.

Улучшить диэлектрические свойства ЭлектрбизблйцйОННШ видов бумаги можно одним из следующих путей: химической обработкой бумаги (ацетилированием, цианэтилированием и пр.), а также введением в композицию бумаги химических добавок или синтетических волокон (полипропиленовых, полиэтиленовых, полистирольных и др.).

Для снижения вредного влияния на диэлектрические свойства изоляции гигроскопичности целлюлозных материалов в большинстве случаев эти материалы используют после их пропитки. Следует иметь в виду, что воздушные поры бумаги имеют меньшую электрическую прочность, чем клетчатка, и замещение воздуха в порах другими более электрически прочными жидкими или твердыми диэлектриками резко повышает электрическую прочность пропитанной бумаги. Перед пропиткой бумагу сушат для удаления влаги. Например, кабельную бумагу обычно высушивают до остаточной влажности 0,2— 0,3 % при температуре не выше 140 °С в вакууме. Имеются сведения, что повышение остаточной влажности до 0,5 % сокращает сроки службы изоляции в 2 раза.

Жидкости, используемые для пропитки электроизоляционных видов бумаги, делятся на неполярные и полярные. К неполярным относятся минеральные масла, представляющие собой смесь неполярных жидких углеводородов трех основных типов: нафтеновых, метановых (парафиновых), ароматических. Полярными жидкостями, используемыми при изготовлении бумажно-масляной изоляции, являются: пентахлордифенил (со-вол), тетрахлордифенил, а также касторовое масло. Показатели механической прочности бумаги в большей степени снижаются при нагревании бумаги в неполярной изоляционной жидкости, чем при ее нагревании в полярной. При нагревании бумаги в этих жидкостях снижается степень ее полимеризации и гидрофильность, повышаются медное и кислотное числа, а также образуются карбонильные и карбоксильные группы.

В качестве электроизоляционной бумаги в настоящее время выпускаются: различные марки кабельной бумаги, предназначенной для изготовления силовых кабелей на различное напряжение; конденсаторная бумага разных марок для силовых конденсаторов, бумага различной толщины для конденсаторов постоянного тока, в том числе толщиной 4 мкм для малогабаритных электрических конденсаторов, конденсаторная бумага повышенной плотности и с малыми диэлектрическими потерями, бумага для электролитических конденсаторов; телефонная электроизоляционная бумага; пропиточные, намоточные и другие виды электроизоляционной бумаги, используемые для изготовления различных электроизоляционных материалов, в том числе гетинакса и фибры; микалентная бумага, применяемая для пазовой изоляции электродвигателей.

Большинство видов электроизоляционной бумаги вырабатывают из специально подготовленной кабельной сульфатной

целлюлозы, которая при изготовлении бумаги не проклеивается. Лишь телефонная бумага, которая не пропитывается и используется в мягких условиях термических воздействий, подвергается проклейке в массе канифольным клеем. Мика-лентная бумага, изготовляемая обычно из хлопка сухим способом, относится к классу длинноволокнистых видов бумаги; она пропитывается бакелитовым лаком, и на ее поверхность наносятся мелкие кусочки слюды.

Ни древесная масса, ни сульфитная целлюлоза для изготовления электроизоляционных видов бумаги не применяются. Сульфатная целлюлоза из лиственных пород древесины применяется лишь в ограниченном количестве, в основном для получения кабельной бумаги для силовых кабелей низкого напряжения.

Электроизоляционные свойства бумаги, в первую очередь, характеризуются показателем ее электрической прочности, величиной диэлектрических потерь и удельным электрическим сопротивлением, а также числом токопроводящих включений на 1 м2 бумаги.

Электрическая прочность бумаги определяется ее пробивным напряжением, т. е. напряжением электрического тока, при котором происходит пробой диэлектрика с превращением его в проводник. Электрическая прочность бумаги характеризует ее способность противостоять пробою и выражается отношением пробивного напряжения к толщине бумаги в месте ее пробоя. Для тонкой целлюлозной бумаги значение электрической прочности достигает до 250 кВ/мм. С увеличением толщины и влажности бумаги ее электрическая прочность снижается и увеличивается с ростом плотности бумаги и степени фибриллированности исходной бумажной массы. Электрическая прочность бумаги, пропитанной полярными пропиточными массами, выше чем непропитанной.

Источниками диэлектрических потерь в бумаге является поляризация целлюлозы в электрическом поле, обусловленная наличием у целлюлозы полярных гидроксильных групп, а также токопроводящих примесей, усиливающих проводимость особенно с повышением температуры.

Для суждения об электропроводности в диэлектрике, т. е. о перемещении электронов и слабо связанных ионов сквозь диэлектрик под действием электрического поля, пользуются понятиями удельного объемного и удельного поверхностного электрических сопротивлений или обратных им величин — удельной объемной и удельной поверхностной проводимостей.

Очевидно, что чем меньше в бумаге число токопроводящих включений на 1 м2 бумаги, т. е. чем чище бумага и меньше в ней вкраплений железа, меди и угля, тем выше ее качество как диэлектрика.

Проводимость бумагой электрического тока

В результате введения в бумажную массу в качестве наполнителя электропроводящих частиц какого-либо вещества можно получить бумагу, в которой эти частицы, соприкасаясь между собой, придают ей способность проводить электрический ток. В зависимости от природы электропроводящих частиц, их количества в бумаге, а также от степени уплотнения электропроводящей бумаги изменяются ее электрическое сопротивление и, следовательно, потребительские свойства. Практикой установлено, что при изготовлении электропроводящей бумаги лучше всего использовать для введения в бумажную массу графит или сажу, сравнительно хорошо удерживаемые на волокнах и обеспечивающие возможность получения бумаги с нужными пределами электрического сопротивления.

Электропроводящая бумага из небеленой сульфатной целлюлозы, содержащая около 10 % мелкодисперсной газовой сажи, применяется при изготовлении мощных высоковольтных кабелей. Сердечник кабеля обматывается слоем такой бумаги, затем несколькими слоями высоковольтной электроизоляционной кабельной бумаги и, наконец, опять несколькими слоями электропроводящей бумаги. После пропитки изоляционным маслом на кабель наносят металлическую обмотку. Газовая сажа, находящаяся в электропроводящей бумаге, поглощает продукты разложения изоляционных масел, если они образуются, и снижает возможности их образования. Кроме того, электропроводящая бумага предотвращает пробои кабеля, вызванные неравномерным распределением электрического поля.

Электропроводящая бумага может быть использована также в различного рода электронагревателях, вместо металлизированной бумаги, а также в специальной аппаратуре (интеграторах ЭГДА), предназначенной для моделирования процессов методом электроаналогий.

Об электрических свойствах бумаги дополнительные сведения приведены в работе [2; 20, с. 567—609].

Источник

Электроизоляционные материалы: ткани и листы

Вступление

Электроизоляционные материалы равноценная составляющая электротехнической продукции, наряду с токопроводящими материалами. Более того, применение токопроводящих материалов, без электроизоляционных материалов практически невозможно.

Электроизоляционные материалы

По называнию этого типа электротехнической продукции, понятно, что нужны электроизоляционные материалы для изолирования токопроводящих элементов и частей установок от внешней среды и/или прямых прикосновений человека.

Как следствие, изоляционные материалы должны иметь высокое электрические сопротивление, по сути быть диэлектриками. Например, удельное объёмное электрическое сопротивление стеклоткани ЛСК составляет 1×1012 Ом на метр.

Типы электроизоляционных материалов

Посмотрим типы электроизоляционных материалов промышленного назначения на примере ассортимента «Уральской электротехнической компании», сайт компании http://uretk.ru/.

Изофлекс

Это изоляционный материал, изготавливаемый из плёнки ПЭТ–Э соединённой, со стеклотканью. Используется в промышленности и строительстве, как изолирующая прокладка под электрическое оборудование.

Имидофлекс

Если стеклоткань покрыть с обеих сторон полиамидной плёнкой ПМ-А, используя для связующего состав из эпоксидной смолы и каучука, получите изоляционный материал Имидофлекс. Используется для изоляции и прокладок при температурах +180°C — +200°C.

Киперная лента

Это изоляционный материал производят из х/б полосок ткани киперной (косой объёмной) ткани. Применяется, как электроизоляционный материал во многих производствах электротехнического оборудования. ГОСТ4514-78.

Тафтяная лента

Ещё одна электротехническая лента, используемая, как обмотка и/или изоляция электрических кабелей и двигателей.

Лакоткань

Лаковая ткань используется для прокладок изоляции в электрических установках невысоких напряжений. Например для изоляции катушек.

Микалента

Производится в виде листов или рулонов. Это электроизолятор наклеенный на слой микалентной бумаги с лучшим изолятором – слюдой.

Миканит

Этот материал гибкий и очень прочный. Используется для изоляции в тяговых двигателях и других электрических установках Миканит бывает прокладочный, формовочный и гибкий.

Пленкосинтокартон

Иначе, синтофлекс. Многослойный материал на основе полиэтилен терефталатной плёнки. Продаётся в рулонах.

Электрокартон ПЭК

Выдерживает температуры до +120°C. Используется для обмотки машин и оборудования небольшой мощности.

Стеклолакоткань

Самый известный изоляционный материал тканевой фактуры. Стеклотакань ЛСК на основе кремния выдерживает температуру до 180°C. Ткань ЛСМ на базе масляного связующего выдерживает температуру до 120°C. Используется для изоляции в трансформаторах.

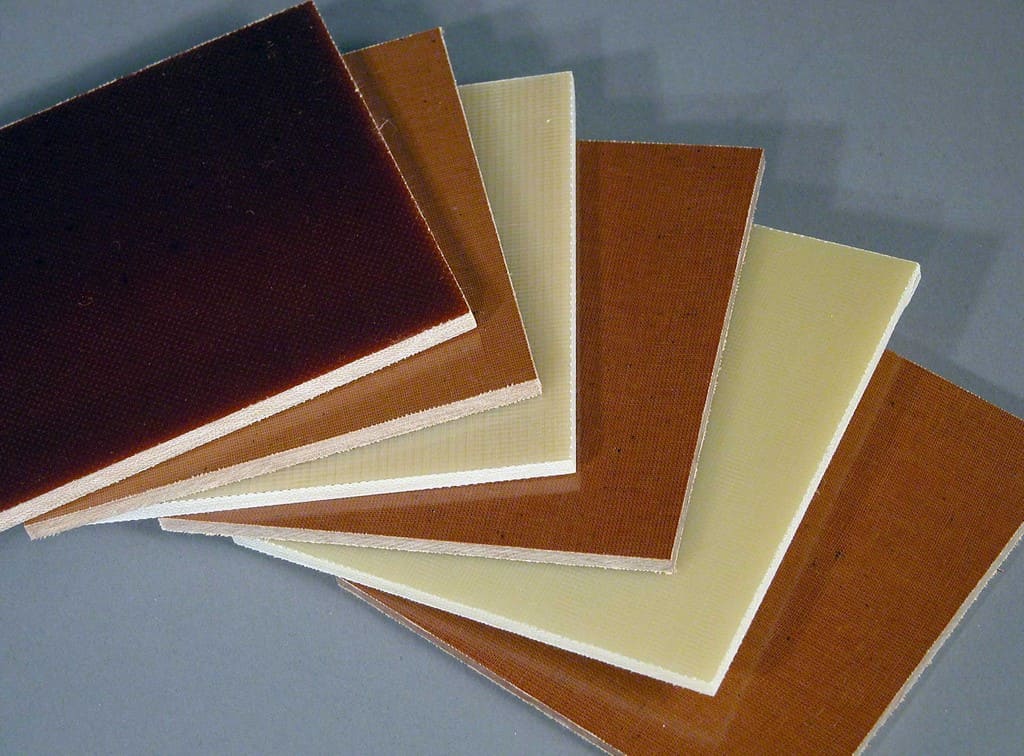

Стеклотекстолит

Это листовой изоляционный материал изготавливается пропиткой х/б ткани спец. смолами. Разнообразные модели ткани имеют уникальные электротехнические характеристики.

- Марки текстолита ПТК и ПТ используют для изготовления прокладок, втулок, шестерёнок.

- Марка Б текстолита – это слоистый материал с пропиткой фенолформальдегидной смолой.

Стержни из текстолита

Круглые изделия изготовленные методом прессования.

Фторопласт

Электроизоляционный материал используют в производстве техники сверхвысоких частот. ГОСТ 10007-80

Электро картон

ГОСТ 2824-86. Марка ЭВ используется для изоляции электрического оборудования, в рулонах и листах. Держит огонь и нагревание до 90℃. Из него делают сварочные маски.

Заключение

Промышленные электроизоляционные материалы практически не используются в быту. Их назначение промышленное производство и машиностроение.

Источник

Бумага кабельная полупроводящая для экранирования изоляции силовых кабелей

Изобретение относится к производству изоляционных полупроводящих материалов, предназначенных для экранирования изоляции силовых кабелей различного назначения и получаемых путем нанесения на кабельную бумагу токопроводящего слоя. Бумага состоит из изоляционного слоя — натуральной бумажной основы и электропроводящего слоя — слоя смеси водного раствора поливинилового спирта с техническим углеродом при следующем соотношении компонентов, мас.%: поливиниловый спирт 4-10, углерод технический 4-10, вода — остальное. Образующаяся на поверхности бумаги пленка толщиной несколько мкм, состоящая из полимеруглеродной композиции с содержанием углерода 1-2% от массы бумаги, обладает высокой удерживающей способностью, исключающей миграцию углерода в изоляционный слой, высокой адгезией к бумаге-основе, высокой воздухонепроницаемостью. Производство полупроводящей кабельной бумаги является высокотехнологичным и экологически чистым. Обеспечивается увеличение физико-механических характеристик, снижение электрического сопротивления и воздухопроницаемости при уменьшении толщины электропроводного слоя на поверхности бумаги-основы. 2 табл.

Предлагаемое изобретение относится к области производства изоляционных полупроводящих материалов, предназначенных для экранирования изоляции силовых кабелей различного назначения и получаемых путем нанесения на кабельную бумагу-основу токопроводящего слоя.

При эксплуатации силовых кабелей под воздействием повышенного электрического напряжения, температуры и переменных циклов нагрузки создаются условия, при которых стабильность изоляции кабеля нарушается и происходит ухудшение ее диэлектрических характеристик. Для усовершенствования конструкции силовых кабелей применяют экранирующие виды бумаги, повышающие стабильность изоляции и улучшающие технико-экономические показатели кабелей.

Экраны из полупроводящей бумаги, которые при изготовлении силового кабеля накладываются на жилу и изоляцию, предназначены для сглаживания поверхности жилы с целью устранения местного повышения напряженности электрического поля на выступающих частях жилы.

Установлено, что электрическая прочность изоляции силовых кабелей при экранировании повышается на 20%, а импульсная прочность — на 5%.

Полупроводящая кабельная бумага обладает адсорбционными свойствами, экран которой действует как адсорбент, поглощает продукты разрушения масла, возникающие вследствие его окисления при циркуляции через экраны при переменных токовых нагрузках. Кроме того, экран защищает изоляцию от проникновения металлических мыл, образующихся в пропиточном составе, который контактирует с токопроводящими жилами и металлической оболочкой.

Фирма Jeneral Cable (США) выполняет полупроводящие экраны кабелей из двухцветной полупроводящей бумаги. В ФРГ используются экраны из лент одно-, двухсторонней металлизированной полупроводящей бумаги (Патент 1154163, ФРГ). В Японии используется двухслойная полупроводящая бумага, имеющая металлизированную поверхность с одной стороны (Патент 52-31556, Япония). В Англии силовые кабели экранируют бумагой, состоящей из двух склеенных друг с другом слоев: изоляционного и полупроводящего (Патент 1315826, Англия).

В композицию полупроводящей бумаги для экранов маслонаполненных силовых кабелей высокого напряжения вводятся технический углерод и мелкодисперсные активные вещества, например Al2O3 и TiO2, обладающие сорбционными свойствами.

Активные вещества вводятся в полупроводящий слой вместе с техническим углеродом или в изоляционный слой, прилегающий к изоляции (Патент 1185473, Англия).

Ближайшей по своим свойствам к заявляемой является отечественная «бумага электропроводящая кабельная» марки ЭКДУ-120, ГОСТ 10751-85, год ввода 1987 (прототип).

Особенностью бумаги (прототипа) является наличие в ней двух слоев — электропроводящего и изоляционного (натурального). Для придания бумаге электропроводности в композицию электропроводящего слоя вводится наполнитель — технический углерод на стадии размола целлюлозы. Изоляционный и электропроводящий слои соединяются в прессовой части двухсеточной бумагоделательной машины.

По данной технологии расход технического углерода составляет 10-20% от массы целлюлозного волокна, толщина электропроводящего слоя составляет 40-50% от толщины бумаги, электрическое сопротивление — до 1000 кОм.

К недостаткам прототипа следует отнести высокое содержание углерода, большую толщину электропроводящего слоя и высокое электрическое сопротивление.

В процессе эксплуатации данной бумаги в составе кабеля происходит миграция, углерода из электропроводящего слоя в изоляционный. Все эти недостатки бумаги-прототипа существенно снижают качество и стабильность изоляции кабеля и ухудшают ее диэлектрические характеристики. Производство бумаги-прототипа считается экологически грязным из-за большого содержания углерода в сточных водах, в связи с этим выпуск бумаги-прототипа в настоящее время остановлен. Основными показателями качества полупроводящей кабельной бумаги являются: толщина, мкм — 130

воздухопроницаемость, мл/мин — н/б 25

влажность, % — н/б 8

стойкость к вымыванию технического углерода в нефтяном масле — Отсутствие частиц углерода в масле

Ниже приведены характеристики бумаги-прототипа, полученной выше описанным способом:

толщина, мкм — 115 — 130

плотность, г/см 3 — 0,9 — 1,05

разрушающее усилие, H:

в машинном направлении — 130 — 140

в поперечном направлении — 60 — 70

относительное удлинение, %:

в машинном направлении — 1,8 — 2,2

в поперечном направлении — 4,5 — 5,5

электрическое сопротивление, кОм — 800 — 1000

воздухопроницаемость, мл/мин — 20 — 25

влажность, % — 5 — 8

стойкость к вымыванию технического углерода в нефтяном масле — Отсутствие частиц углерода в масле

Цель предлагаемого изобретения заключается в получении полупроводящей кабельной бумаги, по характеристикам не уступающей прототипу, но имеющей более низкое значение электрического сопротивления при существенно меньшем содержании углерода и меньшей толщине электропроводящего слоя, отсутствие миграции углерода в изоляционный слой бумаги, экологически чистую технологию ее получения.

Для достижения поставленной цели предлагается получать полупроводящую бумагу путем нанесения на одну из сторон бумаги-основы электропроводящего слоя из смеси водорастворимого полимера с техническим углеродом и последующей термообработкой бумаги для удаления влаги и подполимеризации полимера.

Образующаяся на поверхности бумаги пленка, состоящая из полимера и углерода, обеспечивает получение электропроводящего слоя с низким сопротивлением, толщиной несколько мкм, содержанием углерода 1-2% от массы бумаги. Полимерная пленка обладает высокой удерживающей способностью, исключающей миграцию углерода в изоляционный слой, высокой адгезией к бумаге-основе, предотвращающей выкрашивание электропроводящего слоя, высокой воздухонепроницаемостью.

В качестве полимерной основы электропроводящих композиций используют акриловые, винильные, фенолформальдегидные, полиуретановые, полиэфирные и др. смолы. Выбор полимера обуславливается комплексом требований, предъявляемых к композиции в процессе изготовления и эксплуатации. Так как одним из основных требований, предъявляемых к полупроводящей бумаге, является стойкость к вымыванию углерода в масле, то из числа возможных полимеров необходимо исключить те, которые растворяются или набухают в маслах.

Кроме того, полимерная электропроводящая композиция не должна ухудшать физико-механических характеристик бумаги, должна обладать хорошей пленкообразующей способностью, способностью удерживать наполнитель, хорошей адгезией к бумаге-основе, термостойкостью. Большое значение имеет растворимость полимера в воде, т.к. в этом случае отпадает необходимость использования токсичных, пожаровзрывоопасных и дорогостоящих растворителей.

Предъявляемым требованиям отвечает класс водорастворимых полимеров, из которых в наибольшей степени подходят натриевая соль карбоксиметилцеллюлозы (Na КМЦ) и поливиниловый спирт (ПВС). Опытным путем было установлено, что в случае использования Na КМЦ не удается достичь стабильной стойкости к вымыванию углерода в нефтяном масле, особенно в области высоких температур (> 170 o C), при которых Na КМЦ частично разлагается. Таким образом, в качестве пленкообразующего материала выбран поливиниловый спирт — один из самых распространенных и освоенных в промышленности синтетических водорастворимых полимеров. Пленки из ПВС обладают высокой механической прочностью, стойкостью к эфирам, маслам, органическим растворителям, повышенной теплостойкостью (> 200 o C), высокой воздухонепроницаемостью, высокой адгезией к бумаге.

При нагревании ПВС до 160 o C и выше значительно повышается его водостойкость.

Для создания электропроводной композиции использовали ПВС по ГОСТ 10779-78 марок 16/1 и 18/11.

В качестве электропроводящего наполнителя выбран технический углерод. Углерод высокодисперсен, стоек к окислению, способен образовывать развитую цепочечную структуру, обуславливающую высокую электропроводимость. Из всех исследованных марок технического углерода (К-163, К-173-0, П-803, П 268Э) выбран углерод марки П 268Э ТУ 38.11591-87, имеющий наименьшее удельное электрическое сопротивление.

Процесс изготовления электропроводной пасты состоит из двух стадий:

— приготовление раствора поливинилового спирта в воде путем перемешивания в реакторе объемного типа;

— приготовление дисперсии углерода в растворе ПВС, т.е. приготовление пасты путем перемешивания и циркуляции смеси с помощью центробежного насоса.

Растворение ПВС в воде производится при температуре 75-85 o C в течение 2-4 часов, затем производится смешивание углерода с раствором ПВС в расчетном соотношении при той же температуре в течение 3-4 часов или до полного перетира гранул углерода.

Качество смешения определяется визуально на стеклянной пластинке. При обнаружении гранул на пластинке необходимо продолжить перемешивание с отбором проб до получения однородной пасты. Для улучшения диспергирования (измельчения) углерода в растворе ПВС и снижения времени приготовления пасты возможно использование виброкавитационной мельницы типа КВМ-1.

Предлагаемая авторами полупроводящая кабельная бумага изготавливается по следующей технологии. Бумага-основа с рулона, установленного на отдающем устройстве, подается на печатную машину типа КМ-1. Для обеспечения необходимого натяжения бумаги отдающее устройство снабжено регулируемыми тормозными муфтами. Через систему направляющих валков бумага проходит между прижимным валком и вращающимся валком «Пико», который соприкасается с электропроводной пастой, находящейся в ванночке. С валка «Пико» электропроводная паста наносится на поверхность бумаги. Требуемая толщина и равномерность покрытия обеспечиваются ракельным устройством, для чего валик-ракля данного устройства автоматически прижимается с необходимым усилием к бумаге и прижимному валку. Для исключения подсыхания пасты в зоне нанесения периодически проводится прокручивание вала ракельного устройства без остановки машины.

Бумага с нанесенным слоем пасты поступает сначала в бесконтактную сушилку, а затем в контактную с выпуклой поверхностью, где происходит высушивание слоя пасты и разглаживание бумаги. Для окончательной просушки и проглаживания бумага поступает на обогреваемый вал. Нанесение электропроводной пасты производится при скорости протяжки бумаги 6 — 15 м/мин и температуре в зонах:

бесконтактной сушилки — 100-150 o C

контактной сушилки — 150 — 200 o C

обогреваемого вала — 100 — 200 o C

Высушенная и проглаженная полупроводящая кабельная бумага подается на приемное устройство.

Существенность отличий предлагаемого технического решения заключается в том, что при обработке бумаги-основы водно-полимерной дисперсией углерода на поверхности бумаги образуется сверхтонкая, сверхпрочная и сверхпроводимая полимер-углеродная пленка с электрическим сопротивлением в 50-100 раз меньше, чем у прототипа при уменьшении содержания углерода и уменьшении толщины электропроводящего слоя в 10 раз.

Кроме того, производство полупроводящей бумаги вышеописанным способом является экологически чистым в связи с тем, что технологические остатки пасты после мытья оборудования не сливаются в канализацию, а используются в технологическом цикле приготовления пасты.

Сущность предлагаемого изобретения иллюстрируется нижеприведенными примерами.

В табл. 1 приведены рецептуры электропроводной пасты, а в табл. 2 — сравнительные характеристики заявляемой бумаги и бумаги-прототипа.

В табл. 2 приведены также характеристики бумаги-основы. Для изготовления электропроводной пасты использовали поливиниловый спирт ГОСТ 10779-78 марок 16/1 и 18/11, углерод печной гранулированный электропроводный П 268-Э ТУ 38 11591-87 и воду водопроводную.

В качестве бумаги-основы использовали кабельную бумагу марки К-120.

Как видно из табл. 2, характеристики заявляемой полупроводящей бумаги не уступают характеристикам прототипа и даже превосходят прототип по прочности, относительному удлинению и электрическому сопротивлению.

Качество покрытия бумаги электропроводящим слоем минимальной толщины и скорость нанесения покрытия в большей степени зависят от вязкости полимер-углеродной пасты, которая в свою очередь значительно зависит от соотношения ПВС: вода. Оптимальное содержание поливинилового спирта в пасте 4-10 мас.%.

Повышение содержания полимера, не изменяя существенно характеристик материала, загущает систему, резко повышая ее вязкость и тем самым ухудшая технологичность состава (увеличение толщины электропроводящего слоя, значительное уменьшение скорости нанесения покрытия на бумагу).

Запредельное содержание полимера в сторону уменьшения приводит к увеличению воздухопроницаемости бумаги и уменьшению стойкости бумаги к вымыванию технического углерода в нефтяном масле.

Оптимальное содержание технического углерода в пасте 4-10 мас.%.

Повышение содержания углерода приводит к загущению пасты и повышению ее вязкости, ухудшению технологичности состава, охрупчиванию электропроводящего слоя. Уменьшение содержания углерода в пасте приводит к существенному увеличению электрического сопротивления полупроводящей бумаги.

Процесс получения полупроводящей кабельной бумаги путем нанесения на поверхность бумаги-основы углерод-полимерной пасты с последующим удалением воды термообработкой отработан на опытно-промышленной установке НПО им. С.М. Кирова. По результатам испытаний бумаги в составе кабеля получено положительное заключение АООТ «Камкабель». Налажено опытно-промышленное производство данной бумаги.

Бумага кабельная полупроводящая для экранирования изоляции силовых кабелей, состоящая из изоляционного слоя — натуральной бумажной основы и электропроводящего слоя, отличающаяся тем, что в качестве электропроводящего слоя на поверхность бумаги-основы нанесен слой смеси водного раствора поливинилового спирта с техническим углеродом при следующем соотношении компонентов, мас.%:

Поливиниловый спирт — 4 — 10

Углерод технический — 4 — 10

Вода — Остальное

Источник