Самогонный аппарат своими руками (штуцер на пар)

Глава 1 — Перегонный куб

Часть 1.4 Врезка штуцера на выход пара

Итак, мы с Вами научились устанавливать инертную прокладку в крышку, и врезать подрывной клапан. Теперь установим штуцер на выход пара. Немного теории. Пар будет сублимироваться в кубе, и давление паров спирта будет расти, соответственно это, можно сказать, практически готовый продукт, но его нужно направить с куба по магистрали в холодильник теперь, чтобы он охладился и сконденсировался в нем. Значит из куба он должен как то выйти, а выходить он будет, потому что давление в кубе немного выше наружнего. И для этого нужно отверстие. Но просто в отверстие он будет выходить в комнату горячий, как в фильме «Самогонщики»)))

Поэтому нужен штуцер, от которого будем подключать магистраль к холодильнику. Штуцера бывают разные, резьбовые, елочки и т.д. В зависимости от того, какая магистраль у Вас будет. Самое простое — силиконовые шланги на хомутах, тогда подойдет вот такой вариант.

ВНИМАНИЕ. Это очень важно! Диаметр выходного отверстия штуцера не должен быть меньше 8 мм, имею ввиду то отверстие, где шланг подключается, откуда пар выходит. Поставьте с запасом. Конечно не стоит впадать в крайности и ставить дюймовый штуцер))) Но и миллиметровые тоненьки трубочки Вам ни к чему, иначе пропускная способность пара будет меньше, и давление в кубе выше. А нам нужен мощный аппарат, мы в игрушки уже наигрались, будем серьезно гнать. Если на 50 литров аппарат, то и шланг должен быть в диаметре не меньше 10 мм. Поэтому я не люблю заводские аппараты с вечно забивающимися трубочками.

Этот вариант подходит, если Вы хотите сделать по простому, врезать штуцер в перегонный куб, и просто шланг силиконовый сверху одеть, и на хомут закрепить. Сразу нарисовал схему подключения в разрезе. Красный цвет — крышка куба, зеленый — силиконовая прокладка, желтый — контргайка из нержавейки, синий — силиконовый шланг, черный — хомут. Но теперь рассмотрим, если нужен выход резьбовой. Вдруг захотите сделать стационарную систему из медный труб, что очень удобно, и надежно. Кстати медь и латунь, как я уже говорил, официально разрешена в советских ГОСТах при производстве алкоголя. Поэтому и латунные штуцера тоже подойдут, не обязательно прям с нержавейки, главное силиконовые прокладки. Итак, резьбовой вариант.

Источник

Изготовление штуцеров для СВО в домашних условиях

После очередной полной замены основной домашней машины (на этот раз выбор пал на платформу Core i7), возник вопрос охлаждения основных компонентов. Воздушное охлаждение еще с предыдущей конфигурации порядком надоело как назойливым шумом, так и низкой эффективностью, поэтому в спешном порядке было начато строительство СВО. В силу того, что весь резервный фонд семейного бюджета был потрачен на оказавшийся совсем недешевым новый системный блок, да и свободного времени на момент начала работ было хоть отбавляй, решено было приобрести только помпу и шланги, а все остальное — изготавливать вручную, в домашних условиях, из того, что есть под руками. Под «всем остальным» в данном случае понимается радиатор, совмещенный с расширительным бачком, водоблоки для процессора, чипсета материнской платы и ядра видеокарты, а также самодельный топ для помпы. Ну и, конечно же, штуцеры. Их, как вы понимаете, потребуется 10 штук, по 2 для каждого из элементов контура. Об их изготовлении и пойдет речь в сегодняшней статье.

При выборе конструкции штуцеров основной целью было максимально упростить их изготовление, стараясь избежать применения технологий, требующих какого-либо промышленного оборудования, в то же время не жертвуя возможностью как быстрого демонтажа штуцеров, так и снятия-закрепления шлангов. Выбор пал на штуцеры типа «елочка», оснащенные резьбовым хвостовиком длиной не менее 6 мм и упором для кольца резинового уплотнителя, выступающим на 1 мм; часть штуцера, на которую будет надеваться шланг, должна составлять не менее 20 мм. Материал изготовления – медь, с целью не допустить неприятные последствия от электрохимических реакций с остальными медными компонентами системы. Внутренний диаметр штуцеров был выбран равным 10 мм, как наиболее оптимальный для мощной и производительной СВО. Наружный диаметр – исходя из найденного материала для изготовления: в данном конкретном случае использовалась трубка наружного диаметра 12 мм.

Инструменты и материалы

Для изготовления 10-ти штуцеров нам понадобятся следующие материалы:

1. Отрезок медной трубки с внутренним диаметром 10 мм и длиной не менее 300 мм, вполне можно использовать короткие отрезки длиной не менее 28..30 мм.

2. Шестигранный стальной пруток №14 длиной 30..40 мм (для трубки наружного диаметра 12 мм, для трубок другого диаметра необходимы прутки соответствующего размера).

3. Металлическая оправка цилиндрической формы диаметром 10 мм и длиной не менее 40 мм (крайне желательно иметь на оправке хвостовик меньшего диаметра той же длины, что и рабочая часть, для зажима в дрели и облегчения выбивания).

При изготовлении необходимо иметь следующие инструменты:

Плашку и метчик для резьбы М12х1 — для трубки наружного диаметра 12 мм, для трубок другого диаметра необходимы плашка и метчик соответствующего размера, причем желательно иметь два метчика: один — черновой (на фото — справа), и второй номер — для чистовой обработки (на фото — снизу):

… а также широкий (15 мм и более) плоский напильник для металла с некрупной насечкой; ножовку по металлу; трехгранный напильник для металла с крупной насечкой; мелко- и крупнозернистую наждачную бумагу; дрель и сверло по металлу диаметром 10 мм; плоскогубцы; ключи для плашки и метчика.

Очень желательно также наличие шуруповерта, прямоугольного надфиля по металлу шириной 5 мм и куска плоского наждачного камня или точильного круга, а также тисков.

Для изготовления упоров необходимо просверлить в центре шестигранного прутка сквозное отверстие диаметром 10 мм, для облегчения процесса сверления и снижения риска поломки сверла рекомендуется сначала просверлить отверстие меньшего диаметра, а затем уже рассверлить его до нужного размера. Это можно сделать на сверлильном станке, а можно, как в нашем случае, вручную электродрелью, зажав пруток в тисках, правда, при этом возрастает вероятность ухода сверла.

После этого нарезаем резьбу метчиком М12х1, сначала черновым, а затем — вторым номером.

Далее ножовкой по металлу делаем пропилы по всей окружности прутка на расстоянии 2..2,5 мм друг от друга, учитывая дополнительно по 1 мм ширины на каждый пропил. Это и будут наши упоры. После этого можно по одному аккуратно их отпилить от общей заготовки. При достаточной аккуратности и хорошей ножовке можно сразу отпиливать по одному упору, без риска повредить резьбу и завалить плоскость.

Получившиеся гайки-упоры имеют достаточно неровные торцевые грани, но это легко исправить с помощью плоского напильника и наждачной бумаги, а можно обточить неровности на куске наждачного круга:

В результате должны получиться вот такие плоские гайки-упоры:

После этого необходимо еще раз прогнать резьбу уже отдельно в каждой гайке:

При наличии возможности можно не изготавливать гайки-упоры самостоятельно, а подобрать их от готовых изделий, например, от тумблеров, различных регуляторов, переключателей и прочих электроизделий. К сожалению, в данный момент в наличии имелись только готовые гайки М12х0,75, в то время как плашка имелась как раз только М12х1.0, поэтому гайки изготавливались вручную. В случае, если есть как плашка, так и гайки одного номера и шага, можно сэкономить 20..30% от общего затраченного на изготовление штуцеров времени, не забывая при этом, что при нарезке отверстий в ответных частях вам потребуется еще и метчик соответствующего размера и шага.

Трубку очищаем от грязи и окислов ветошью и мелкой наждачной бумагой, размечаем на отрезки в 30 мм, после чего отпиливаем ножовкой, предварительно забив в отрезаемый конец металлическую оправку и зажав его в тисках, оставшуюся часть придерживаем, не допуская перегиба. Оправку из трубки не извлекаем до окончания всех работ по обработке наружной поверхности. На зажатый в тисках отрезок капаем каплю масла или мыльного раствора и начинаем аккуратно нарезать резьбу плашкой на длину 8-9 мм. При отсутствии тисков распил можно провести на ровной поверхности, а нарезать резьбу, вращая сам отрезок медной трубки плоскогубцами:

На фото видно, что в качестве оправки использовался идеально подошедший для этих целей удлинитель-держатель для насадок от электроотвертки, а резьба на данной заготовке нарезалась без использования тисков, хотя при их использовании трубка повреждается значительно меньше:

Результат отказа от использования тисков в пользу плоскогубцев. Четко видны задиры, оставленные гранями плоскогубцев при недостаточной фиксации заготовки и ее провороте:

После нарезки резьбы очищаем заготовку от опилок и заусенцев, и накручиваем упор. При затяжке заготовку опять фиксируем в тисках или плоскогубцами, а упор вращаем гаечным ключом, желательно накидным (в данном примере вообще использовался разводной универсальный ключ, что привело к деформациям граней упоров и потребовало их дополнительной шлифовки по окончании всех работ):

Далее переходим к проточке «елочки», для чего сначала напильником, а затем крупнозернистой и мелкозернистой наждачной бумагой стачиваем неровности и задиры, оставшиеся от тисков или плоскогубцев. Для ускорения этой и всех последующих операций очень удобно использовать электродрель или, что еще лучше, шуруповерт, зажав заготовку за выступающую часть оправки:

Особо усердствовать не стоит, так как мелкие шероховатости только увеличивают прочность закрепления шланга, достаточно снять крупные неровности:

После этого приступаем к нарезке бороздок для «елочек». Это легко сделать гранью напильника, вращая заготовку с помощью дрели или шуруповерта. В идеале должны получиться вот такие бороздки:

Теперь придаем секциям «елочки» конусообразную форму, опять используя шуруповерт и напильник:

После этого наконец-то можно аккуратно выбить оправку из штуцера. Должны получиться ершики такого вида:

Итак, с наружной обработкой трубки покончено, переходим к обработке внутренней поверхности. Для этого нам необходимо убрать шероховатости внутри штуцеров и сделать небольшую зенковку торцов для придания плавности. Шероховатости внутри штуцера очень легко убрать, если закрепить в шуруповерте или дрели стержень, обернутый наждачной бумагой. В качестве стержня подойдет шпилька или болт нужной длины и диаметра…

… а можно даже использовать просто кусок коаксиального кабеля нужной длины:

После этого остается только выровнять напильником, если необходимо, и обточить наружные грани на упорах до нужного размера:

Итак, примерно за 5 часов работы было изготовлено 10 штуцеров из подручных и недефицитных материалов с помощью обычных слесарных инструментов, при этом удалось избежать использования какого-либо сложного промышленного оборудования. Ну, и напоследок, несколько фотографий готовых штуцеров:

Источник

Быстросъем для топливопроводов. Делаем переходник для измерения давления топлива

Могу предположить, что такие соединители продаются на каждом углу. Лично я, к сожалению, именно такого не нашел, поэтому пришлось отдавать дурные деньги на ибее.

ВНИМАНИЕ! под катом грязные руки в пикселях и плохие фоточки с телефона

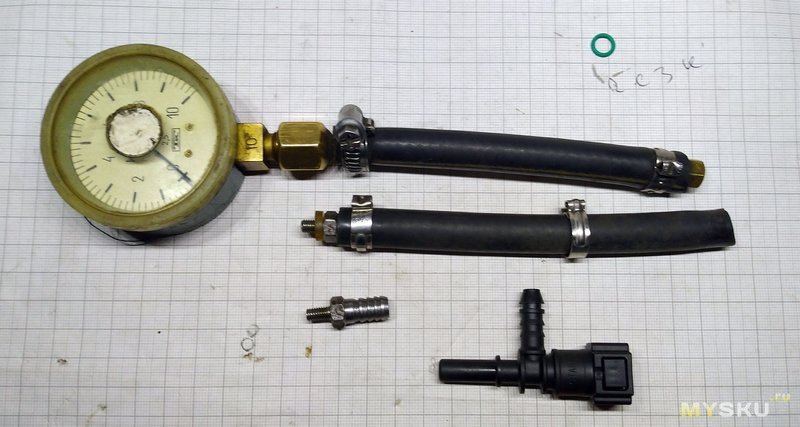

Я уже пытался купить в Китае набор для измерения давления топлива. К сожалению, покупка не оправдала себя совершенно, ибо по факту из полезного и нового там только сам манометр со штуцером под стандартный порт Шредера. Теоретически, пригодился бы еще и тройник, но он у меня есть самопальный, и именно этим самопалом я чаще всего и пользуюсь.

Быстренько о предмете обзора.

Внешний вид:

Внутри. Тут два колечка, возможно на фото плохо видно.

Размеры.

Ну и коротенечко резюме: переходник отличного качества, можно брать. Но дорогущий, зараза. При покупке важно правильно выбрать размеры. Соединители такого типа бывают трёх основных размеров (которые применяются в топливопроводах легковых автомобилей и мне встречались): 6, 8, 10мм. Точнее, там не круглые цифры, потому что это похоже дюймовая придумка. Обозреваемый имеет размер 7.89мм, то есть грубо 8мм, а тот что я обозвал 10мм — на самом деле 9.89мм.

Как видите, это тройник, вход и выход для быстросъемов расположены на одной линии, а выход для шланга — перпендикулярно этой линии. На этот выход можно либо надеть резиновый шланг, обжав хомутом, либо натянуть пластиковую трубку, и в этом случае для уплотнения служит резиновое колечко. Диаметр этого выхода 9мм. Диаметры отверстий — около 5мм, на боковом чуть меньше, на основном чуть больше.

Теперь, для чего мне это надо. При измерении давления топлива часто не удается поставить тройник с быстросоединителями в разрыв штатной системы, потому что вся эта конструкция имеет довольно значительные размеры. Хотя в других случаях — наоборот, удобнее именно длинные шланги.

Вот для примера размер моего «обычного» тройника в сравнении с обозреваемым переходником:

Если в цифрах, то обозреваемый тройник, будучи включенным в разрыв топливопровода, удлиняет конструкцию примерно на 35мм.

Дальше всё просто: нужно выточить «затычку» с резьбой для шланга 8мм, заткнуть её и обозреваемый тройник в этот самый шланг и обжать хомутами. До:

И после сборки:

Буду благодарен за ссылки в комментах на принципиально более дешевые тройники такого типа (особенно в Беларуси), а также недорогие штуцера Шредера 7/16-20unc (папы) под шланг 6-8мм (вероятно, это может называться JIC 7/16 или JIC 0404). Ну то есть чтобы сделать переходники, к которым можно будет прикручивать не мой старый манометр, а новый китайский с вот таким штуцером:

То есть что-то вот такого типа:

Источник