- ЧПУ плоттер в виде принтера на Arduino своими руками.

- Печать комплектующих на 3d принтере для Arduino плоттер.

- Комплектующие необходимы для сборки плоттера на Arduino.

- Данный плоттер собрать разной ширины под разные форматы бумаги.

- Сборка ЧПУ плоттера.

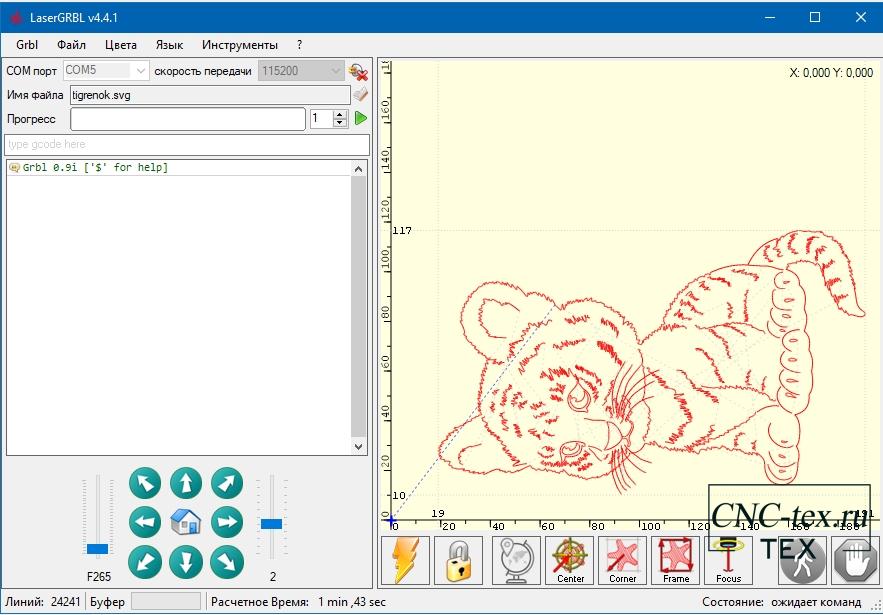

- Программное обеспечение для ЧПУ плоттера на Arduino.

- Пример работы плоттера на подобии принтера.

- С какими сложностями столкнулся при первом запуске плоттера.

- Планы на данный плоттер.

- Как сделать станок ЧПУ из принтера?

- Материалы и инструменты для изготовления ЧПУ станка из принтера

- Что можно полезного извлечь из принтера?

- Как изготовить ЧПУ станок из принтера своими руками: пошаговая инструкция

- Изготовление муфт

ЧПУ плоттер в виде принтера на Arduino своими руками.

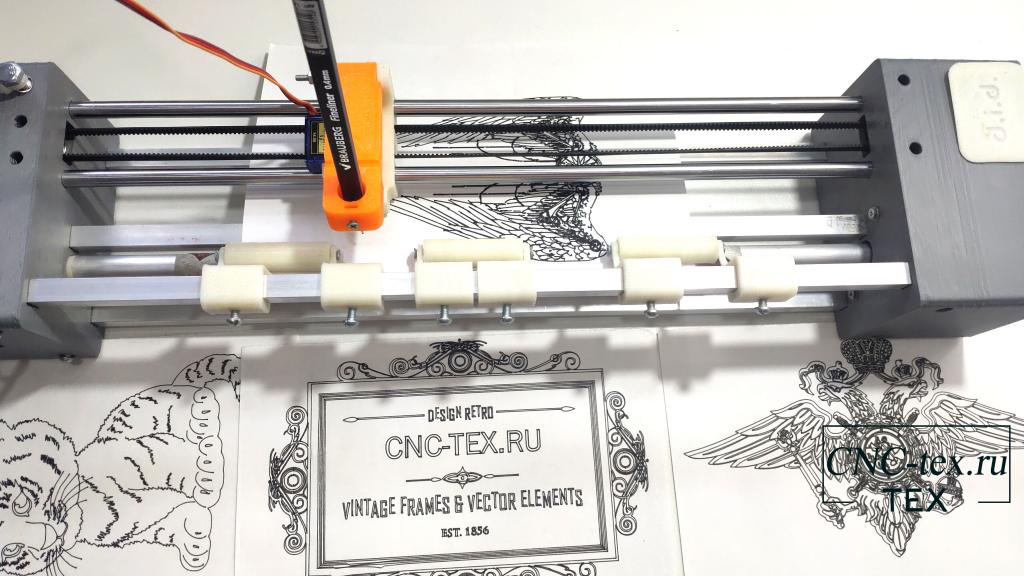

Сегодня сделаем ЧПУ плоттер на Arduino своими руками. Который внешне напоминает обычный принтер. Принцип работы также очень похож на работу принтера. Есть подающий валик, который вращается и перемещает бумагу. А по продольной оси двигается механизм, который отпускает и поднимает инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр.) он и наносит изображение на бумагу. Давайте рассмотрим, как собрать такой плоттер на Ардуино своими руками.

Печать комплектующих на 3d принтере для Arduino плоттер.

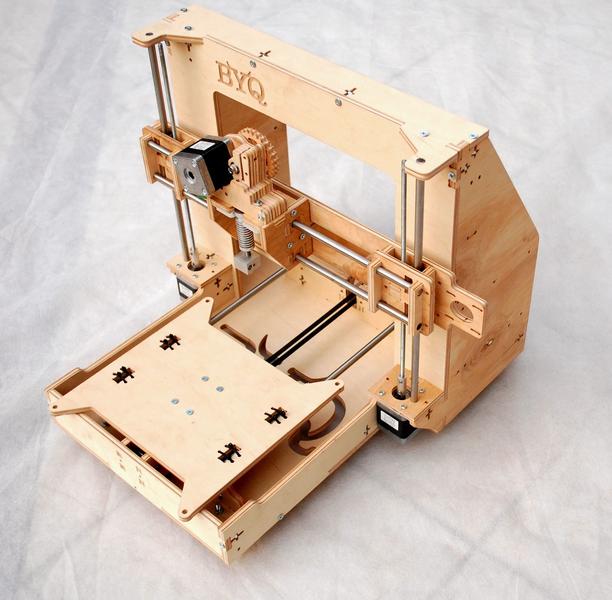

Для сборки, будущего плоттера на Arduino, понадобится напечатать детали. Печатал я на своем бюджетном принтере Annet A8. Потратил на это пару дней, не смотря на то, что деталей не так и много. При этом есть 2 крупные детали корпуса. Которые выглядят вот так.

Остальные механизмы можно напечатать буквально за 3-4 часа.

Скачать файлы для печати можно тут или внизу статьи в разделе «Файлы для скачивания»

Комплектующие необходимы для сборки плоттера на Arduino.

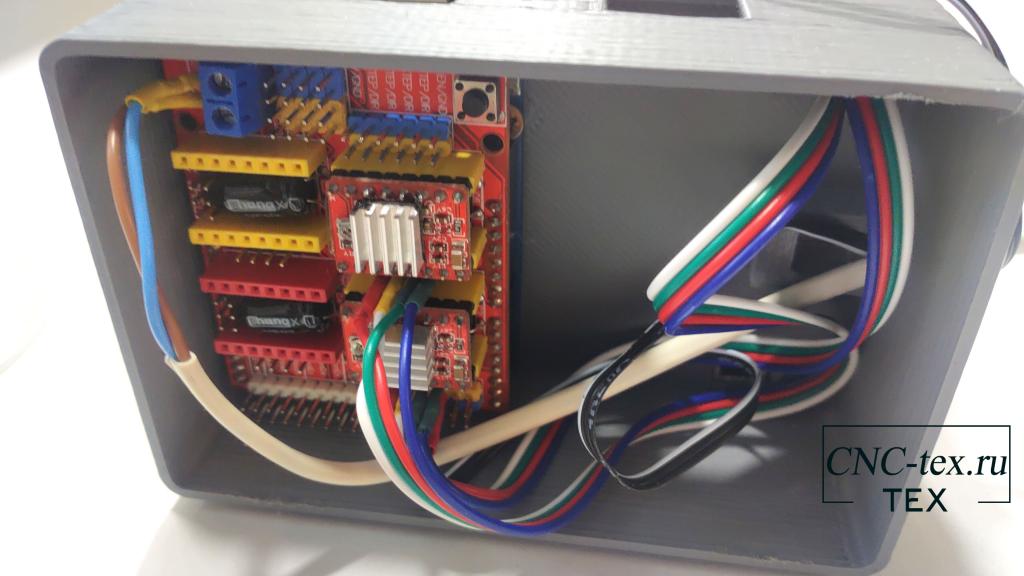

- 1 Arduino Uno

- 1 CNC Shield

- 1 кнопка включения питания.

- 1 блок питания — 12 В 3 А или мощнее.

- 2 драйвера шагового двигателя A4988.

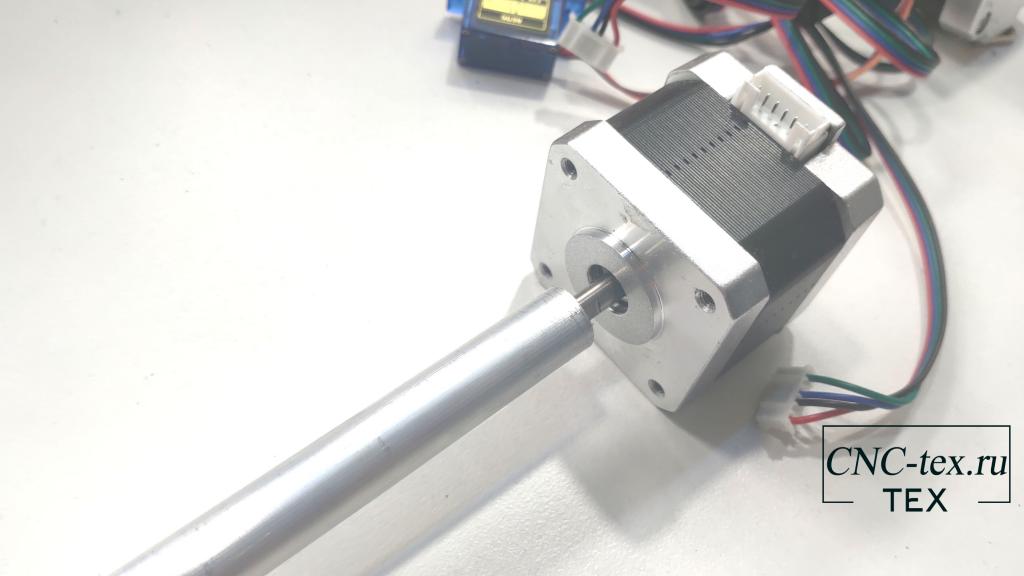

- 2 шаговых двигателя Nema 17

- 1 серводвигатель SG90

- Ремни GT2

- 1 шкив натяжителя.

- 1 шкив для установки на вал двигателя

- Различные винты и болты M3 и M4

- Квадратные гайки M3

- Клейкая наждачная бумага — при необходимости можно сделать ее самостоятельно с помощью двустороннего скотча.

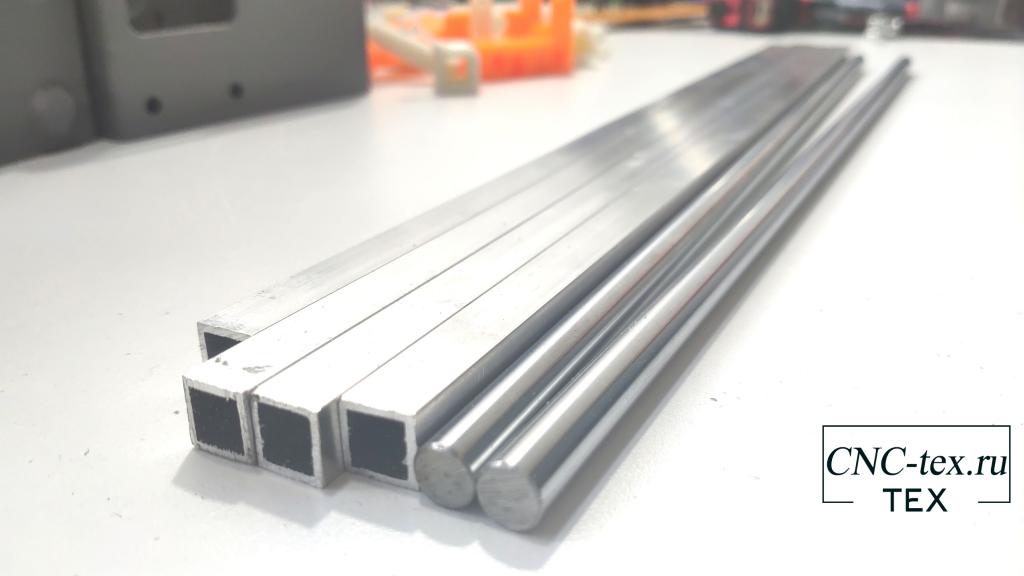

Данный плоттер собрать разной ширины под разные форматы бумаги.

Размеры указаны для версии формата A4:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм — 295 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм — 300 мм

- 1 алюминиевый квадратный профиль 10 мм x 10 мм — 280 мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм — 280 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм – 255 мм.

Размеры указаны для версии формата A3:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм — 382 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм — 387 мм

- 1 алюминиевый квадратный профиль 10мм х 10мм — 367mm мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм — 367 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм — 342 мм (данный профиль нужно вырезать как можно точнее).

Плоттер можно сделать и другого размера. Например, я сделал по размеру валом 400 мм. Моя версия получилась шире, чем под формат A3.

Больше фото комплектующих и процесса сборки можно посмотреть внизу статьи в разделе «Фото к статье».

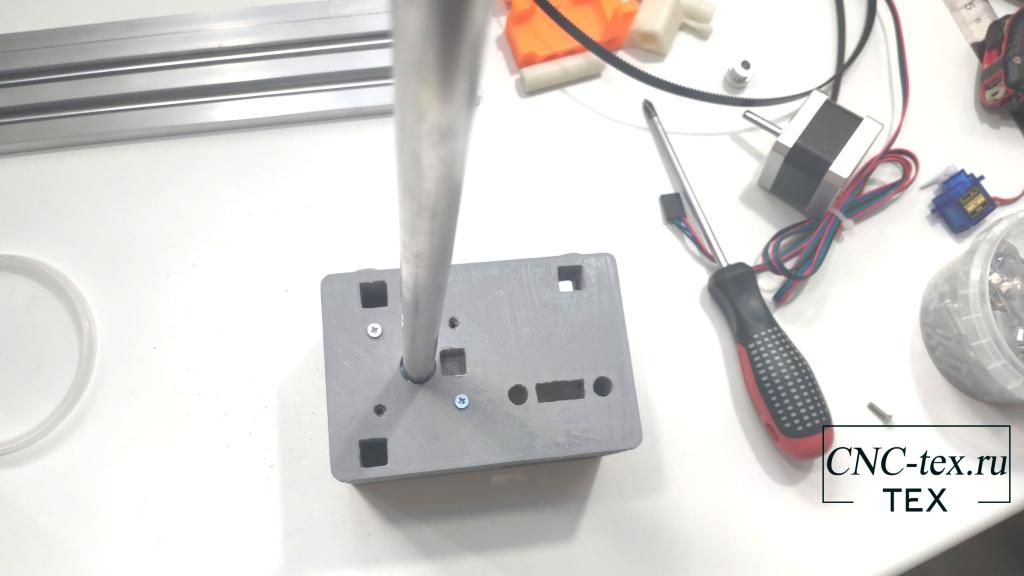

Сборка ЧПУ плоттера.

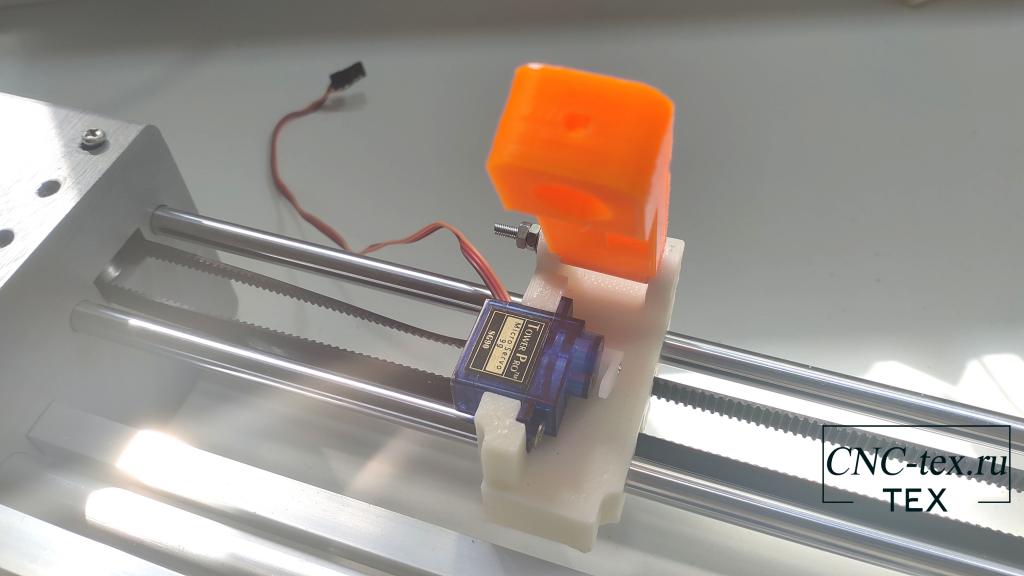

Приступаем к сборке ЧПУ плоттера. Первым делом устанавливаем алюминиевую трубку 12 мм на вал шагового двигателя Nema 17 с помощью напечатанной втулки.

Затем устанавливаем двигатель в корпус плоттера.

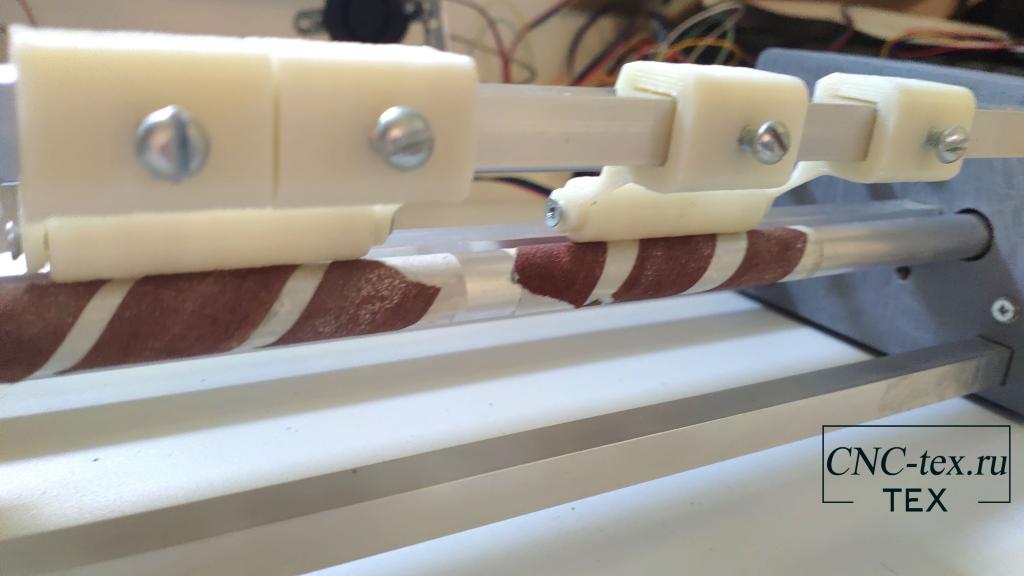

Также на данном этапе можно приклеить наждачную бумагу на вал. Предварительно на вал наклеивается двухсторонний скотч, а затем наждачная бумага. Так как бежать в магазин из-за небольшого куска наждачной бумаги не было желания, нарезал б.у. бумагу небольшими полосками и наклеил их поверх двухстороннего скотча. Вот что в итоге получилось.

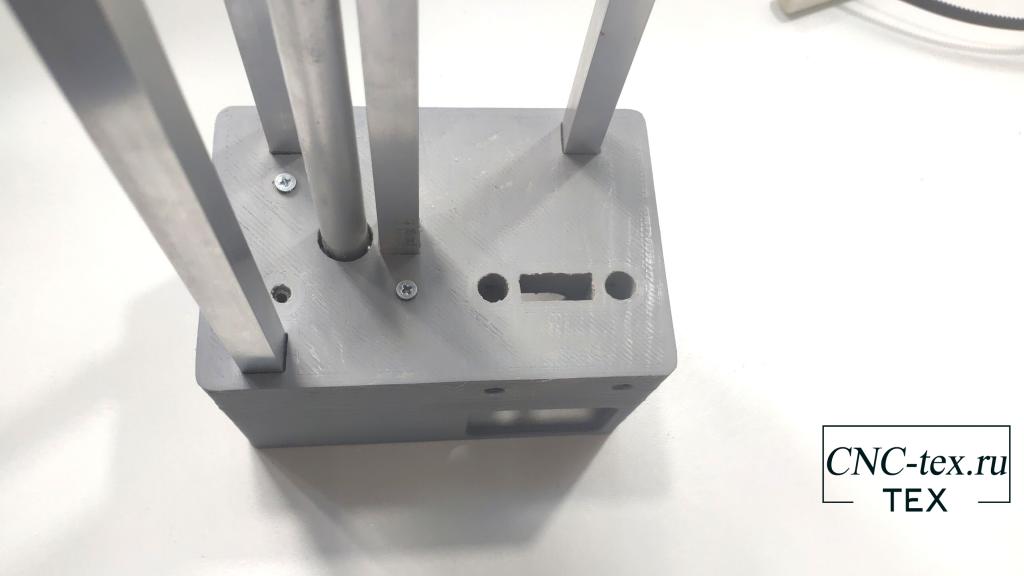

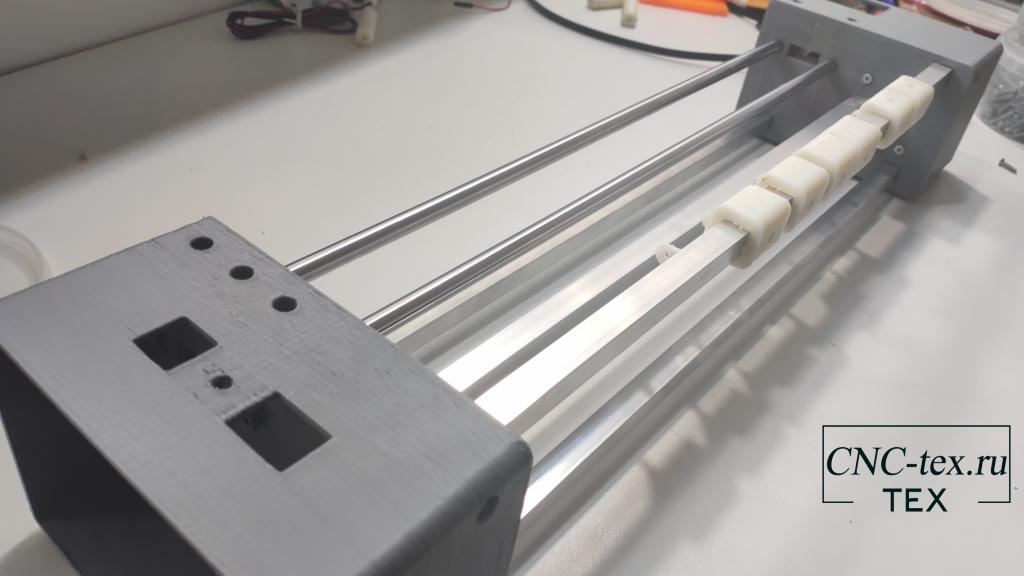

Приступаем к установке алюминиевых профилей и валов.

В собранном виде корпус плоттера выглядит вот таким образом.

Далее закрепляем второй двигатель в корпус.

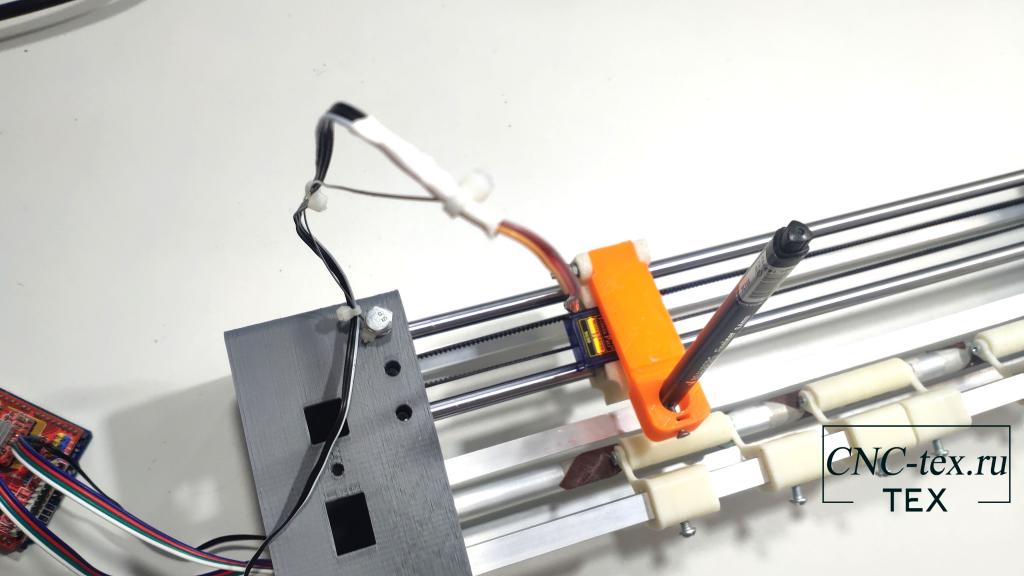

Устанавливаем на валы каретку и натягиваем ремень.

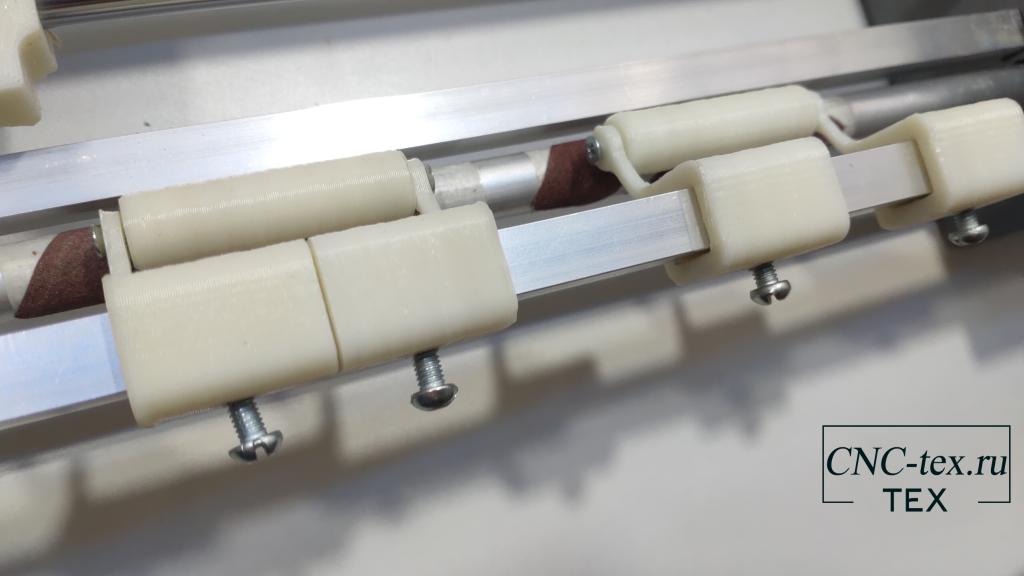

Устанавливаем прижимные ролики.

Фиксируем механизмы крепления роликов, чтобы они не перемещались по профилю.

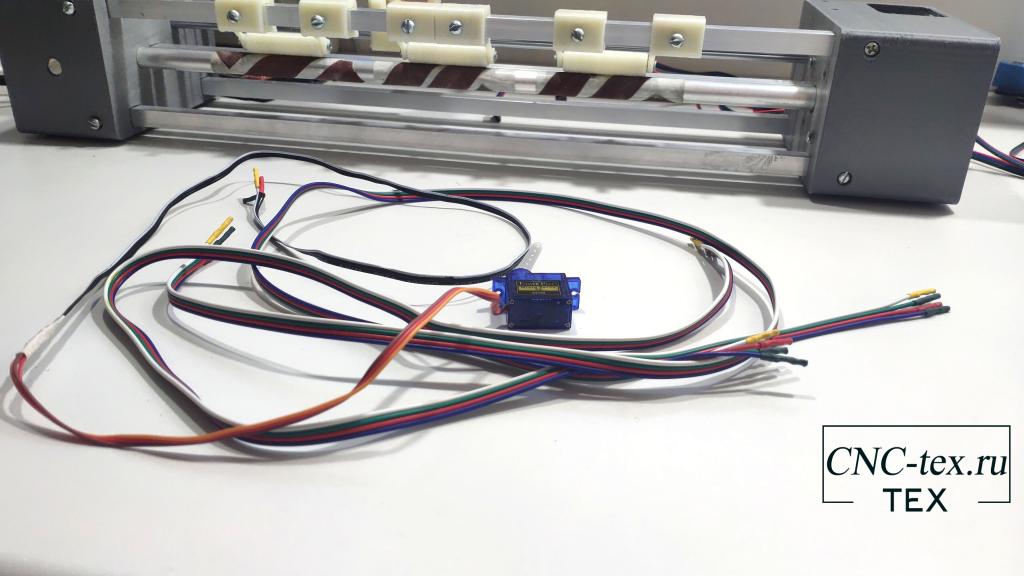

Так как стандартные провода от шаговых двигателей не пролазят внутрь профиля 10х10 мм. Пришлось сделать самодельные провода.

После прокладки проводов, установил Arduino с CNC Shield на место.

Также сделал механизм поддержки проводов, которые идут к сервоприводу.

Программное обеспечение для ЧПУ плоттера на Arduino.

Для начала рекомендую прочитать статьи, в которых найдете информацию, где скачать необходимое программное обеспечение и как его установить.

Также вам, возможно, поможет информация из моего предыдущего проекта, в котором я собирал ЧПУ плоттер из подручных материалов.

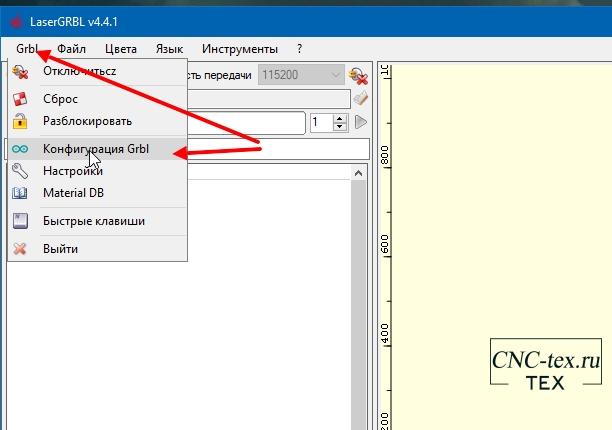

Прошиваем Arduino прошивкой GRBL Servo, а управлять станком будем с помощью программы LaserGRBL. Подробный обзор прошивки и программы LaserGRBL можно посмотреть тут.

Если у вас возникли сложности при настройке GRBL, читайте статью «Прошивка grbl 1.1, настройка — инструкция на русском».

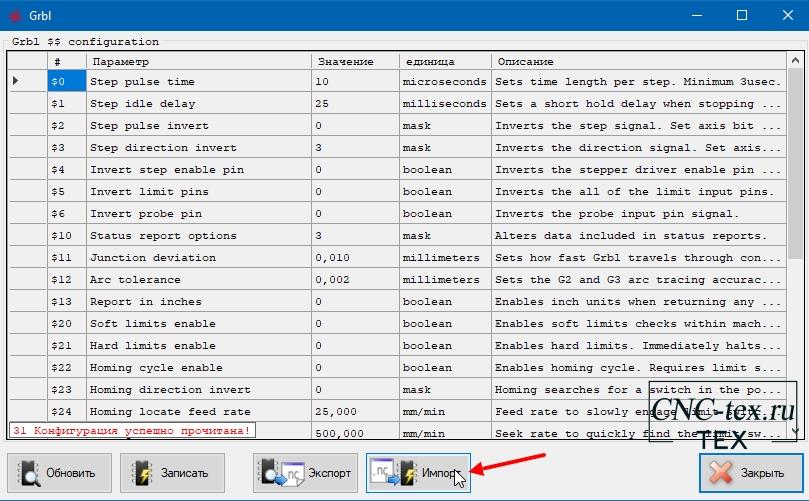

Конфигурационный файл для ЧПУ плоттера вы сможете скачать внизу статьи в разделе «Файлы для скачивания». Если же вы самостоятельно будете рассчитывать передаточные числа и производить калибровку, то вам поможет следующая информация.

Загрузить конфигурацию GRBL можно с помощью программы LaserGRBL, для этого переходим в раздел меню «Grbl -> Конфигурация GRBL».

В открывшемся окне нажимаем на кнопку «Импорт». Затем выбираем скаченный файл конфигурации и нажимаем «Ok».

Перезагружаем устройство и можно приступать к созданию рисунков.

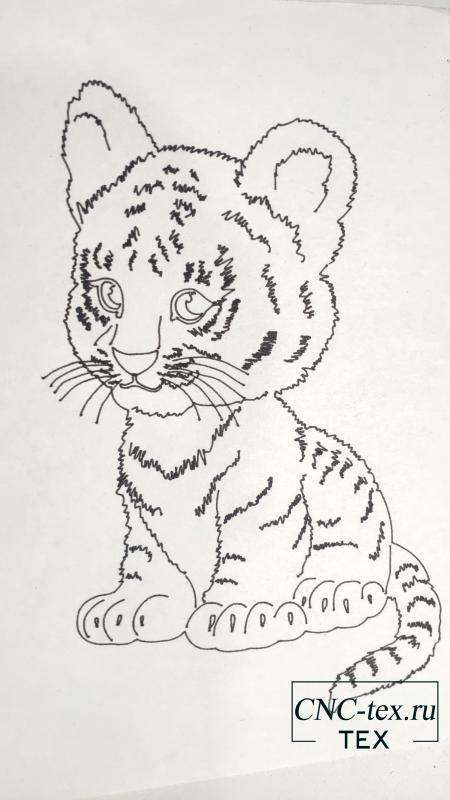

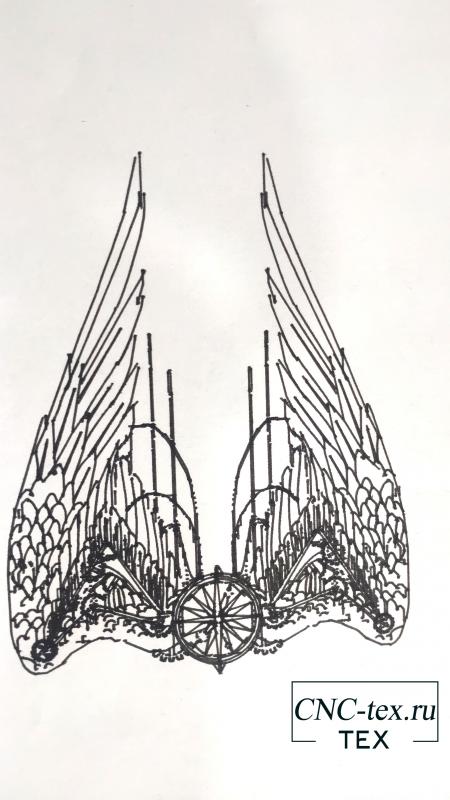

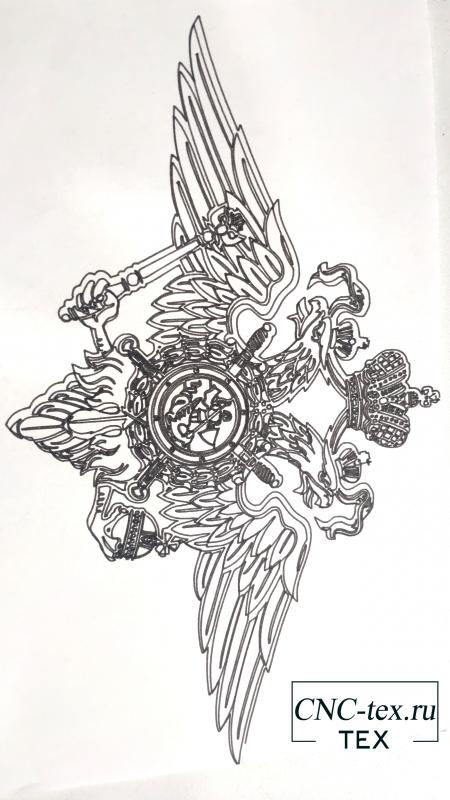

Пример работы плоттера на подобии принтера.

Процесс работы ни чем не отличается от работы с лазерным гравером. Выбираем картинку или векторное изображение, указываем параметры обработки. Затем указываем скорость обработки. После чего можно запустить процесс.

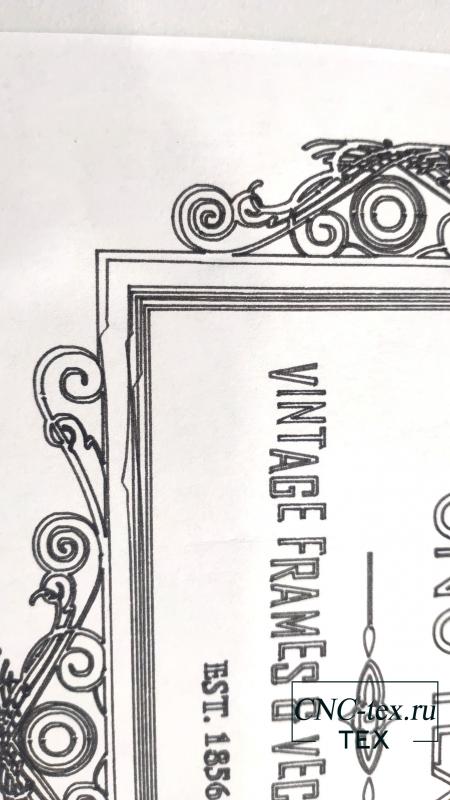

Я использовал векторные рисунки, в итоге получил вот такой результат.

Рисунок тигренка на плоттере.

Рисунок крыльев на самодельном плоттере.

Рисунок герба на Ардуино плоттере.

С какими сложностями столкнулся при первом запуске плоттера.

При первой эксплуатации стало понятно, что прижим слабый и бумагу может немного сместитьв роликовом прижиме,что приводит к неточным контурам и линиям. Пришлось напечатать прижимные ролики большего диаметра.

Также можно сделать более плотную намотку наждачной бумаги или заменить ее на резину.

Планы на данный плоттер.

Плоттер планирую научить рисовать несколькими цветами. Также есть идея делать на нем чертежи.

Если у вас есть идеи и пожелание пишите их в «Комментарии».

Понравился проект ЧПУ плоттер в виде принтера на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Источник

Как сделать станок ЧПУ из принтера?

Числовое программное обеспечение (ЧПУ) обеспечивает автоматизацию обработки деталей на разных станках. Такое оборудование можно собрать в домашних условиях из старых аппаратов. Один из доступных вариантов — ЧПУ из принтера, который позволяет практически без дополнительных затрат изготовить небольшой универсальный станок.

Материалы и инструменты для изготовления ЧПУ станка из принтера

Простой самодельный станок с ЧПУ из принтера показан на фото. Он имеет рабочую зону размером 16 × 24 × 7 см. Способен обрабатывать текстолит (толщиной до 3 мм), фанеру (до 15 мм), пластик и дерево. Основное назначение — гравировка.

Для изготовления такого станка потребуются следующие материалы, детали и комплектующие:

- Основа — принтер. Рекомендуется аппарат матричного типа, например, HP, Epson, Xerox, Ricoh, Canon. Важными его элементами являются шаговые двигатели.

- Фанера толщиной от 15 мм. Она необходима для корпуса станка.

- Уголки из дюралюминия размером 20 мм.

- Подшипники: 606 или 608 в количестве 3 шт. и линейные (4 шт.).

- Саморезы.

- Болты М8 длиной 25 мм и гайки М8 (2 шт.).

- Шпилька строительная М8.

- Шланг резиновый.

- Дремель.

- Кронштейн для крепления доски шириной 80 мм.

- Клей ПВА и эпоксидный.

Заранее следует приготовить такой инструмент:

- электродрель;

- электролобзик;

- тиски;

- ножовка;

- плоскогубцы;

- напильники нескольких размеров;

- бокорезы;

- отвертки;

- гаечные ключи;

- инструмент для нарезания резьбы.

Для измерений и разметки потребуется металлическая линейка и угольник.

Что можно полезного извлечь из принтера?

Из матричного принтера можно взять множество деталей для сборки станка с ЧПУ:

- Наибольшую ценность представляют шаговые двигатели для перемещения головки и листов бумаги. Вместе с ними извлекаются контроллеры.

- Стальные каленые направляющие обеспечивают повышенную прочность. Они выполнены с большой точностью.

- Узел скольжения головки печатающего устройства. Особенно хороши аппараты старого типа. Здесь можно найти удобные медные втулки, способные заменить подшипники.

- Зубчатый ремень привода. Он вполне сгодится для сборки ременной передачи станка.

- Концевые выключатели. Они пригодятся для сборки схемы управления.

Важно! Аппарат следует разобрать максимально полно. Для сборки станка пригодятся практически все детали — винтики, гайки, шпильки и т. д.

Как изготовить ЧПУ станок из принтера своими руками: пошаговая инструкция

Сборка станка с ЧПУ из принтера осуществляется в таком порядке:

- Изготовление элементов корпуса из фанеры. Выпиливаются 2 боковые стенки размером 37 × 37 см, задняя стенка размером 34 × 37 см и передняя стенка размером 9 × 34 см.

- Соединение стенок корпуса с помощью саморезов. Предварительно для них рекомендуется просверлить отверстия, чтобы не повредить заготовки.

- Установка направляющих оси Y. Они изготавливаются из уголка. Для их монтажа на боковых стенках на расстоянии 30 мм от нижнего среза делается шпунт глубиной 2 мм. Он необходим для ровного крепления уголков. Длина направляющих составляет 34 см. Их крепление обеспечивается саморезами.

- Изготовление рабочей поверхности. Используются уголки длиной 14 см. На рабочей поверхности закрепляются подшипники 608: 2 штуки снизу и 1 шт. сверху. Плавное перемещение площадки обеспечивается идеальной соосностью подшипников.

- Выход для шагового двигателя оси Y делается в форме отверстия диаметром 22 мм на расстоянии 50 мм от низа. В передней стенке сверлится отверстие диаметром 7 мм для линейного подшипника опоры винта хода.

- Изготовление винта хода из строительной шпильки. Он соединяется с валом двигателя через муфту.

- На гайке М8 увеличенной длины сверлится отверстие диаметром 2,5 мм и нарезается резьба. Это отверстие необходимо для установки гайки на ось станка.

- Изготовление направляющих оси Х из стальных направляющих принтера. На ось устанавливаются каретки, извлеченные оттуда же.

- Изготовление оси Z. Основание для нее выполняется из фанеры толщиной 6 мм. Направляющие оси извлекаются из принтера (размер 8 мм). Фанерные детали скрепляются клеем ПВА, и на них с помощью эпоксидного клея закрепляются линейные подшипники. Можно использовать втулки каретки принтера. Изготавливается ходовая гайка аналогично вышерассмотренному варианту.

- Изготовления шпинделя. В обычном понимании, такого элемента нет. Вместо него монтируется дремель с держателем, выполненным из кронштейна для доски. Для выхода дремеля сверлится отверстие диаметром 19 мм. Крепится кронштейн на основании Z оси с помощью саморезов.

- Установка опор Z оси. Они изготавливаются из фанерных элементов: основание размером 15 × 9 см, 2 стороны размером 9 × 5 см. На верхней стороне в центе сверлится отверстие для подшипника опоры. Делаются отверстия для направляющих.

На фото показано расположение направляющих станка и внешний вид каретки оси Z. Завершает сборку монтаж электронной начинки. Если сборщик владеет нужными навыками, то ему не составит труда собрать плату ЧПУ из микросхем принтера. В противном случае рекомендуется приобрести уже готовую плату.

Изготовление муфт

Важным элементом станка является муфта, с помощью которой вращение шагового двигателя передается рабочему органу (винт хода). Она способна снижать вибрацию при работе, что защищает двигатель, продлевая его срок службы. Самодельную муфту можно изготовить из резинового шланга достаточной прочности.

Внутренний диаметр шланга должен соответствовать диаметру выходного вала электродвигателя. Шланг с одного конца одевается на вал и закрепляется с помощью клея или хомутов. Другой конец закрепляется на ходовом винте. Если винт имеет диаметр, превышающий диаметр шланга, то конец придется расточить до нужного размера. Лучше всего для муфты подходит шланг высокого давления. Для него следует заранее приготовить фланцы, заказав их у токаря.

Источник