- Простой и недорогой 3-х осевой станок с ЧПУ своими руками

- Характеристики станка

- Необходимые инструменты

- Необходимые материалы

- Печать шаблонов

- Наклеивание и выпиливание элементов

- Сверление

- Сборка

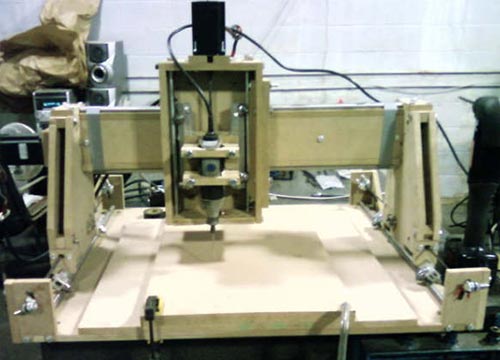

- Готово!

- Проект «станок с чпу своими руками» + чертежи

- Сложности и трудности

- План действий по сборке фрезерного станка

- 1. Определяем размеры станка

- 2. Металлические части

- 3. Алюминиевый профиль

- 4. Комплектующие с АЛИ

- 5. Сборка деталей

- 6. Собираем сам станок

- Что можно доработать

- Заключение

- Этот станок может собрать каждый.

- Успехов тем, кто хочет собрать свой станок!

Простой и недорогой 3-х осевой станок с ЧПУ своими руками

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

— использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

— низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

— малая занимаемая площадь(30″х25″)

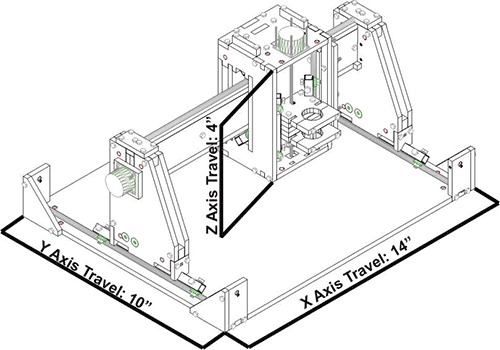

— нормальное рабочее пространство (10″ по оси X, 14″ по оси Y, 4″ по оси Z)

— высокая скорость резки (60″ за минуту)

— малое количество элементов (менее 30 уникальных)

— доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

— возможность успешной обработки фанеры

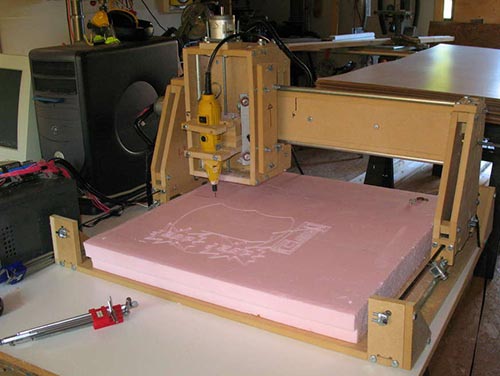

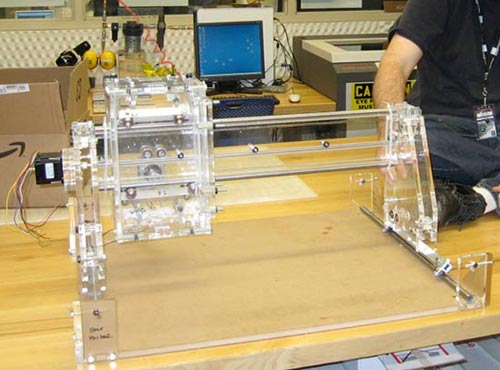

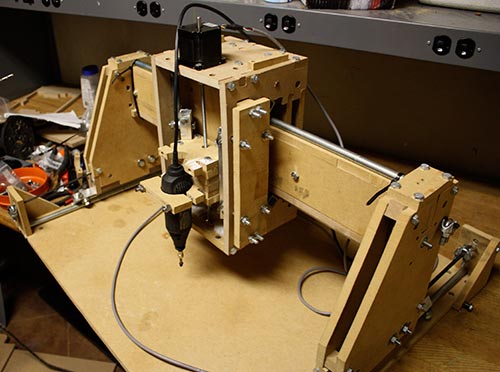

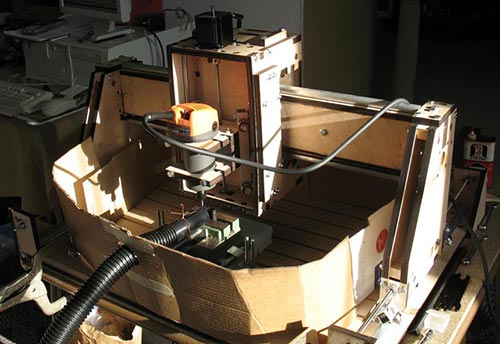

Станки других людей

Вот несколько фото других станков, собравших по данной статье

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Фото 2 — Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

Фото 3 — Angry Monk’s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

Фото 4 — Bret Golab’s собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Характеристики станка

Боюсь что у меня недостаточно опыта и знаний, чтобы объяснять основы ЧПУ, но на форуме сайта CNCZone.com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 »

Привод: Винт

Ускорение: .2″/с2

Скорость: 12″/мин

Разрешение: 1/8000 »

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

— ленточная пила или лобзик

— сверлильный станок (сверла 1/4″, 5/16″, 7/16″, 5/8″, 7/8″, 8мм (около 5/16″)), также называется Q

— принтер

— Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

— резиновый молоток (для посадки элементов на места)

— шестигранники (5/64″, 1/16″)

— отвертка

— клеевой карандаш или аэрозольный клей

— разводной ключ (или торцевой ключ с трещоткой и головкой 7/16″)

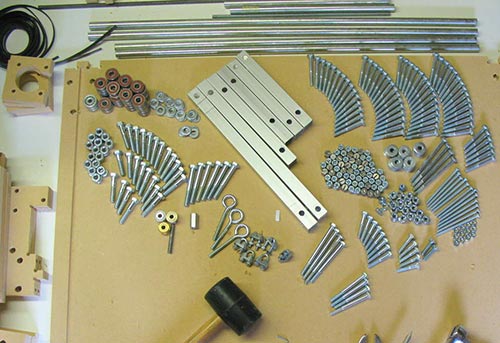

Необходимые материалы

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы — $ 20

-Кусок 48″х48″ 1/2″ МДФ (подойдет любой листовой материал толщиной 1/2″ Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5″x5″ 3/4″ МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4″)

Двигатели и контроллеры — $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Аппаратная часть — $ 275

-Я купил эти элементы в трех магазинах. Простые элементы я приобрёл в хозяйственном магазине, специализированные драйвера я купил на McMaster Carr (http://www.mcmaster.com), а подшипники, которых надо много, я купил у интернет-продавца, заплатив $40 за 100 штук (получается довольно выгодно, много подшипников остается для других проектов).

Программное обеспечение — (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach3, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство — (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

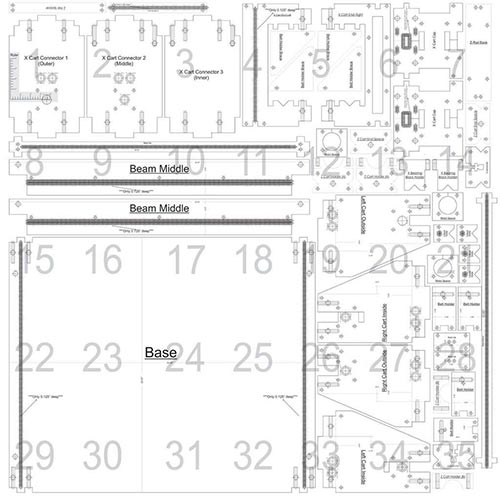

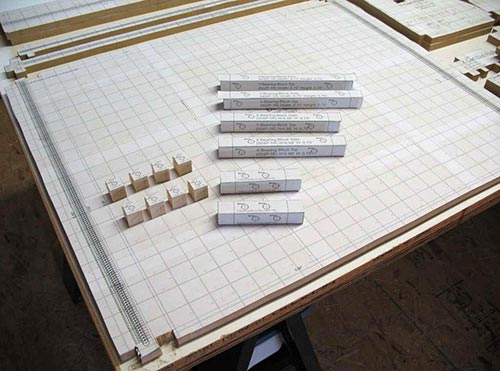

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5″ МДФ (35 8.5″x11″ листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75″ МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75″ алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 «MDF (1 48″x48» лист с шаблонами): CNC-(One 48×48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8.5″х11″ (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48×48 Page) 05-MDF-CutPattern.pdf) с одним листом 48″x48″для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

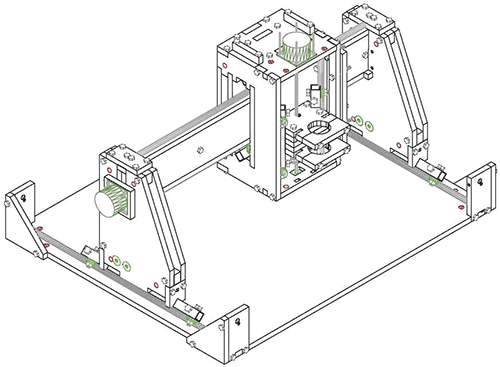

Сборка

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.

Источник

Проект «станок с чпу своими руками» + чертежи

В интернете не так много готовых проектов по которым можно самостоятельно собрать себе станок с чпу.

- Многие жаждут денег за подобные конструкции, которые по сути ничего из себя не представляют.

- Поэтому я взял какой-то станок, который нашел на авито и на его базе, точнее по фоткам, быстренько «спроектировал», а точнее нарисовал станок.

- Мой проект поможет тем, кто хочет самостоятельно своими руками собрать фрезерный станок с чпу.

- Причины могут быть разные, нет денег на готовый или просто хочется построить что-то своими руками.

В любом случае данная статья для Вас.

Написать эту статью подтолкнуло очередное заявление одного «производителя»

Некоторые “спецы” продают станки чпу и их комплектующие дешево, пытаясь, как мне кажется, заработать на неосведомленности жаждущих заполучить такой волшебный станок для своих столярных целей. Я говорю о фрезерных станках с чпу по дереву, так как по моему разумению, они не годятся для коммерческого использования и причиной тому — время затрачиваемое на обработку изделия, а большинство нуждается в таком станке в коммерческих целях.

Если у вас много времени, то эта статья поможет сэкономить денег, если вы вдруг решите собрать такой станок.

В данной статье вы получите полную информацию по механике трех-осевого станка портального типа, вы найдете чертежи и файлы для передачи на производство или самостоятельного изготовления элементов и комплектующих станка.

Сложности и трудности

Основная сложность — это подбор нужных комплектующих под свои желания рабочего поля станка.

Сделано все под готовые детали с алиэкспресс. По сути вы получаете готовый конструктор и проблем со сборкой возникнуть не должно.

План действий по сборке фрезерного станка

1. Определяем размеры станка

- Размер рабочего поля станка зависит от ходовых винтов

- Винты со стандартной разделкой концов продаются на али комплектами.

- В комплект входит: винт, гайка, крепление гайки, муфта и держатели винтов.

Данный станок имеет следующие размеры:

- оси Y: винт 700мм, профиль 685мм.

- соединительный профиль 685мм

- оси X: винт 500мм, профиль 455мм.

- ось Z: винт 300мм

при этих параметрах

- рабочее поле станка: X-295мм Y-480мм Z-160мм. размеры без установленных концевиков.

для увеличения размеров по оси Y

берем винт 1500мм, тогда длина профиля составит 1485мм (1500-700+685=1485) увеличиваем ось X (портал)

для винта длиной 1200мм понадобится профиль длиной 1155мм (1200-500+455=1155)

а длина соединительного профиля составит 1385мм (685+(1200-500)=1385) при таких винтах получаем станок с рабочим полем X-995м Y-1280мм Z-160мм

2. Металлические части

- Станок состоит из 14 разных частей 6мм конструкционной стали Ст3. Части собираются посредством сварки, для позиционирования используется шип-паз, с его помощью без труда собираются элементы в единую деталь.

- Кликнув по картинке в описании можно посмотреть номер и количество деталей необходимых для сборки станка.

- Элементы детали рекомендую заказывать на лазерной резке. Малые отверстия КЕРНИМ для дальнейшего просверливания отверстий и нарезания резьбы.

3. Алюминиевый профиль

- Металлический профиль 60х60 30 серия нарезаем в размер в зависимости от длины выбранного ходового винта.*

- Выбираем длину винта и получаем длину профиля для каждой оси. Как посчитать я писал выше.

- Для соединения сварных деалей с профилем используются Т-образные гайки

- Винты М5,M6,M8,М10

4. Комплектующие с АЛИ

Для механики потребуются:

- Четыре винта 1605 (ШВП) разной длины (оси Х,Y,Z)

- Четыре гайки 1605

- Четыре муфты с диаметрами 10мм и 8мм

- Четыре крепления гайки

- Четыре фиксируемые опоры FK12

- Четыре Шаговых мотора серии NEMA23 на 18кгс

- Цилиндрические рельсы SBR20 на ось X,Y SBR16 на ось Z

- Подшипники SBR20UU на X,Y (8 шт.) SBR16UU на Z (4 шт.)

ШВП — Шариковинтовая передача 1605, где 16 его диаметр, а 5 шаг на 1 оборот.

* профиль тоже можно посмотреть на алиэкспресс

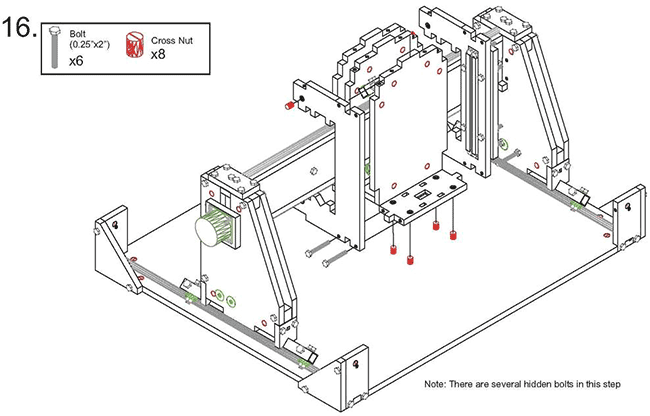

5. Сборка деталей

- Предварительно во всех элементах нарезаем резьбу согласно чертежам.

- Сборка элементов производится посредством шип-паза, после сборки и фиксации — провариваем.

- Провариваем без фанатизма, иначе поведет и все будет кривое.

- Варим на прихватки либо завариваем шип-паз или комбинируем.

5.1. Собираем «углы» крепления основоной рамы станка

Для сборки необходимо собрать из деталей 1,2,3,4 угловые элементы рамы станка с чпу, чертеж прилагается.

Предварительно нарежьте резьбу согласно чертежу.

Обратите внимание, что «углы» собираются зеркально

5.2. Собираем стойки портала

Стойки портала для станка с чпу собираются аналогично угловым элементам, берем детале 5,6,7,8 и внимательно собираем.

Cледите за тем с какой стороны устанавливаете маленькие детали, на Деталь 5 устанавливается мотор приводящий в движение каретку по оси.

Предварительно нарежьте резьбу согласно чертежу.

5.3. Собираем ось Z станка своими руками

Основу оси Z собираем из деталей 9,12,13, смотрим на картинку и внимательно собираем, не перепутайте.

Предварительно нарежте резьбу согласно чертежу.

Фиксируйте свариваемые детали, к примеру можно взять квадратную трубу и притянув к ней струбцинами детали получим угол 90 градусов. Даже если не получится идеального угла, муфта соединения вала мотора с ШВП (винтом) имеет мягкую вставку, которая компенсирует не соосность.

6. Собираем сам станок

Все элементы готовы и теперь осталось только собрать-скрутить все детали в одно целое, чтобы получить станок на который впоследствии установить чпу систему. В данном варианте это либо MACH 3,4 или LinuxCNC

Алюминиевый конструкционный профиль собирается на Т-гайках, поэтому берем горсть гаек и винтов я использую с внутренним шестигранником (DIN 912). Берем винты класса прочности 8.8 они есть в любом хозмаге.

6.1. Собираем левую и правую часть оси Y

- 1. устанавливаем угловые элементы.

- 2. Собираем направляющую, на цилиндрический рельс SBR20 одеваем две каретки SBR20UU и прикручиваем его к алюминиевому профилю 60х60 винтами М6.

- 3. Тиким же образом собираем вторую направляющую.

- 4. Все теми же винтами М8 соединяем обе направляющие между собой заранее подготовленным профилем, который задает длину оси X, получаем основание станка. Не затягиваем.

- 5. В угловые элементы устанавливаем фиксируемые опоры винтов FK12, крепим на винты М5.

- 6. Берем винт с накрученной на него гайкой, одеваем крпеление гайки к стойке и прикручиваем его на 6 винтов М5.

- 7. Концом с резьбой устанавливаем винт ШВП 1605 в опору FK12 слегка фиксируя гайкой на опоре.

- 8. Шаговый двигатель NEMA 23 c надетой на вал муфтой, устанавливаем на свое место. Крепим винтами М5. Смотрим рисунок.

- 9. Затягиваем гайку, фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП и валу двигателя, затягивая винты на соответсвующих половинках муфты.

6.2. Портал фрезерного станка, ось Х

- 1. Соответвующие стороне стойки портала крепим на подшипники SBR20UU на винты М5. Гайку ШВП (SFU1605) не прикручиваем к стойке.

- 2. Устанавливаем заготовленный для портала профиль и прикручиваем его винтами М8, Не затягиваем.

- 3. Прокатываем портал в одну сторону до упора и подтягиваем винты М8 основной рамы станка.

- 4. Прокатываем портал в противоположную сторону и подтягиваем винты основной рамы станка.

- 5. Проверяем как перемещаяется портал, прокатывая его из стороны в сторону. Нужно добиться плавного перемещения портала по всей длине оси Y. После чего протягиваем винты основной рамы станка.

- 6. Собираем направляющую оси X, на цилиндрический рельс SBR20 одеваем две каретки SBR20UU и прикручиваем его к конструкционному профилю сечением 60х60 винтами М6.

- 7. В правую часть портала устанавливаем опору винта FK12, прикручиваем винтами М5.

- 8. Собираем винт, накручиваем на него гайку, на гайку одеваем крпеление и прикручиваем его на 6 винтов М5.

- 9. Концом с резьбой устанавливаем винт ШВП 1605 в опору FK12, слегка фиксируя гайкой на опоре.

- 10. Шаговый двигатель NEMA 23 c надетой на его вал муфтой устанавливаем на свое место. Крепим винтами М5. Смотрим рисунок.

- 11. Затягиваем гайку фиксирующую винт на опоре FK12 и фиксируем муфту на винте ШВП, на валу двигателя не фиксируем.

6.3. Ось Z фрезерного станка

- 1. Опору FK12 устанавливаем снизу платформы оси Z, крепим на винты М5.

- 2. Устанавливаем основу оси Z на подшипники SBR20UU, крепим винтами М5. Подтягиваем винты.

- 3. Прокатывая влево, подтягиваем винты крепления профиля к стойке, прокатывая вправо, подтягиваем винты крепления правой стойки.

- 4. Регулировкой добиваемся плавного движения оси X, затягиваем винты крепления профиля к стойкам.

- 5. Одеваем подшипники SBR16UU на цилиндрические рельсы SBR16, крепим их через проставки Деталь 14 к основе оси Z винтами М5

- 6. Прикручиваем Деталь 10 на подшипники SBR16UU, подтягиваем винты.

- 7. Перемещая каретку оси Z, добиваемся плавного хода, фиксируем винты крепления цилиндрического рельса и Детали 10.

- 8. Устанавливаем винт с гайкой и модулем крепления гайки к подвижной пастине крепения шпинделя. Фиксируем финт гайкой на опоре.

- 9. устанавливаем двигатель с муфтой.

- 10. Устанавливаем крепление шпинделя. В данном варианте используется проставка под брекет шпинделя.

Ну вот, собственно, и вся сборка станка чпу своими руками которую осилит любой желающий.

Ведь здесь от вас требуется только сварка и нарезание резьб. Ну может, еще подрезать цилиндрические рельсы.

- Не забудьте протянуть все винты.

- Если нужно, установите концевики, гибкий кабель-канал.

- Если лень нарезать резьбы, используйте винты с гайками.

Что можно доработать

- Добавить крепления гибкого кабель-канала.

- Увеличить жесткость, например добавить перемычек или сделать «жертвенный» стол из фанеры 18мм

- Проработать стойки портала и конструкцию оси Z, облегчив всю конструкцию.

Заключение

Этот станок может собрать каждый.

Я постарался до мелочей рассказать и показать как и из чего можно все это собрать.

- Габарит станка вы выбираете сами, только не надо делать длинные станки с таким конструктативом.

- Такой станок — прекрасная возможность познакомиться с обработкой материалов резанием. Вы узнаете на каких режимах сможет работать станок с таким конструктативом, сколько времени будет занимать изготовление той или иной детали, 3д картины и тд.

И уже потом сделаете вывод на собственном опыте (как это сделал я собрав второй станок) первый тут), что вы хотите от фрезерного станка с чпу и будете понимать, что могут и что не могут станки супербюджетного ценового диапазона.

И не будете вестись на всякие там уловки, что этот станок все сделает за вас, он позводлит вам сделать все то о чем вы только мечтали.

Мое любимое изречение продаванов таких станков «хотите мы можем поставить такой шпиндель, а хотите в пять раз мощнее». И ни один не спрашивает, а что вы будете на нем резать. Мощьный шпиндель на дохлом станке не сможет раскрыть весь потенциал, и так со всеми элементами станка. (это касаемо дешевых полусамодельных станков коих пруд пруди)

Станок — это железяка и очень непростая, когда дела касается нагрузок, огромную работу нужно провести, чтобы заставить его работать правильно.

Все в этой статье — мое собственное мнение, основанное на личном опыте постройки и обслуживании своих станков и модернизации станков от таких «супер-пупер» производителей.

Я не являюсь супер специалистом в данной области и у меня нет никаких ученых степеней, но есть 5 летний опыт работы на своих двух самодельных станках.

Успехов тем, кто хочет собрать свой станок!

Если понравиться статья ПОДЕЛИСЬ в соцсетях! пусть как можно больше желающих собрать станок своими руками получат такую возможность.

сделаем хэштег данного проекта #станоксавито

Вы должны авторизоваться, чтобы скачивать файлы.

Вы должны авторизоваться, чтобы скачивать файлы.

Вы должны авторизоваться, чтобы скачивать файлы.

Источник