Дельта-робот. Часть 1. Корпус. Заклепки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Здравствуй, уважаемый читатель.

Сперва благодарю Alex Korvin за столь замечательный проект, обязательно поддержу автора материально.

Где-то с полгода назад попалось в YouTube мне одно интересное видео 3D принтер на 3D принтере: Уникальный Дельта -Робот за $300. Посмотрев ролик, я вдохновился и принялся ждать финальной версии проекта для претворения в жизнь. С месяц назад, после очередного ролика на том же канале, принято решение — собирать принтер. На странице проекта найден список комплектующих и заказан. А пока не все запчасти пришли, надо подготовиться и собрать каркас будущего принтера и напечатать детали.

В проекте автор собирал каркас из отфрезерованного ЛДСП. Это быстро и просто, если есть где заказать по месту жительства. Что ж, пришлось отказаться от него: во-первых, негде отфрезеровать; во-вторых, не хочу деревянный каркас.

Так же отказался от сборки из экструдированного алюминиевого профиля: стоимость доставки в половину стоимости заказа, а еще всякие уголки для крепления, гайки для профиля — все это весьма дорого на фоне самого профиля.

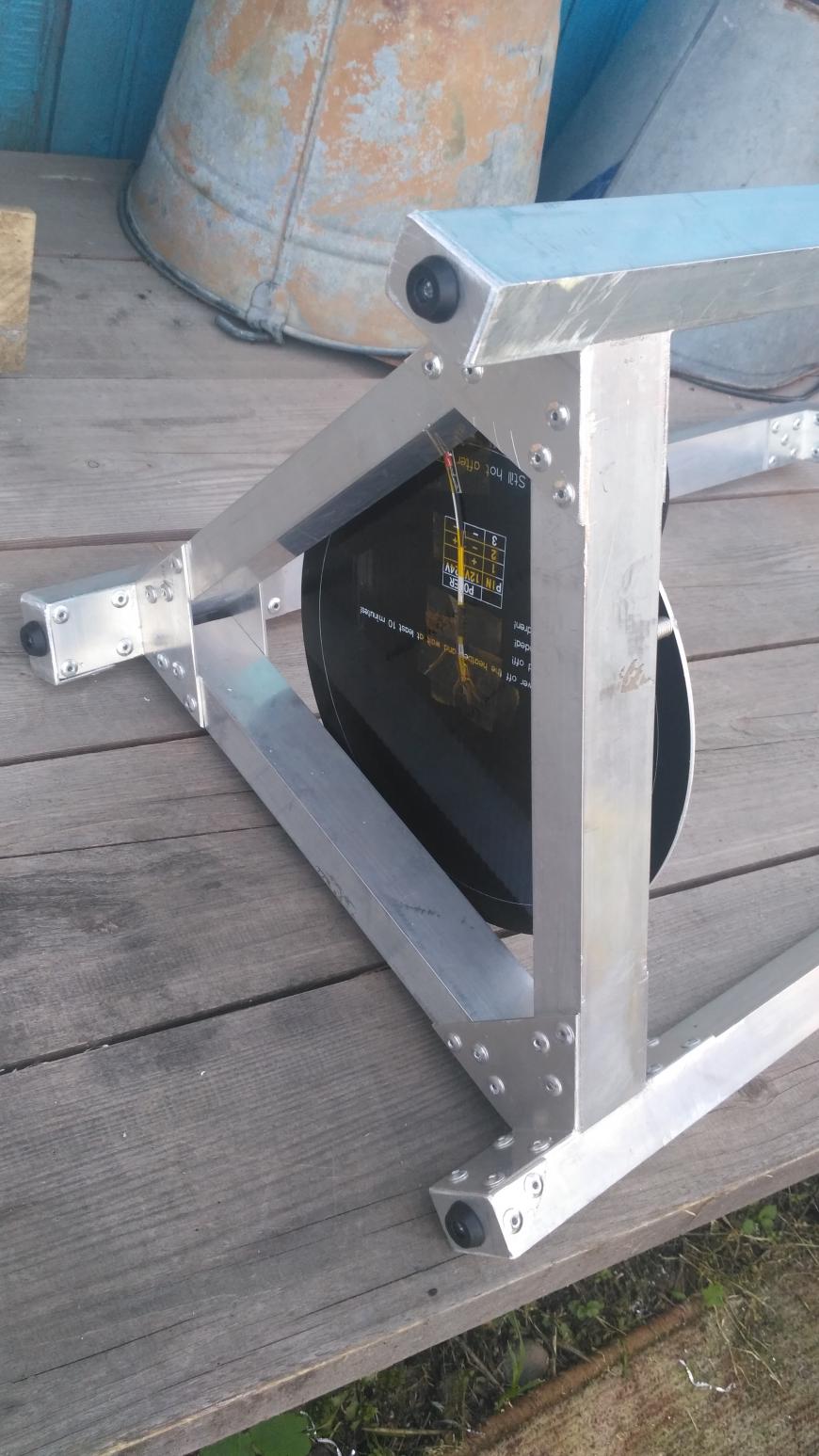

В итоге выбор пал на алюминиевый профиль, а для крепления между собой — заклёпки.

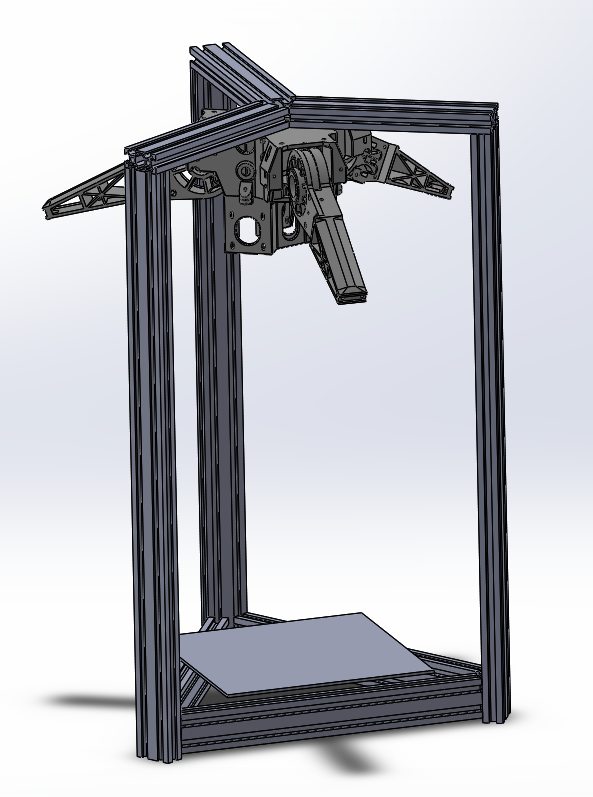

Ну и как же без плана. В solidworks был спроектирован каркас:

При проектировании был твёрдо уверен, что буду использовать экструдированый профиль. Но теперь мне нужны лишь размеры деталей.

Вот и был закуплен прямоугольный профиль 20х40 две трубы по два метра и уголок с шириной 50, куча заклепок, заклепочник, струбцины, напильник и что-то еще. Нарезал из труб детальки:

Самые короткие по 200, средние по 311.8, длинные 650 вместо 600 планируемых (для крепления нижнего треугольника уголками и сверху и снизу).

Пора клепать, и собираю первую ногу:

Вот и каркас уже проявляется. Приклепываем крепление для нижних балок пока все легкодоступно:

А теперь надо соединить ноги между собой.

Две ноги соединяю пластинкой сверху и отгибаю; попутно креплю нижнию балку:

Подобным образом креплю третью ногу:

Данная конструкция уже весьма крепкая, я могу на ней спокойно сидеть с моими 70 кг, но если её пытаться раскачивать, то чувствуется недостаточная жёсткость в нижнем треугольнике. Да и выглядит этот треугольник не презентабельно. Еще тремя уголками я увеличиваю жёсткость, а напильником убираю все торчащие края уголков:

Рама закончена, жёсткости предостаточно, а я прибывал в эйфории. Как же я был горд собой. Алюминий и заклёпки. Как же я раньше без вас жил. Это же сколько всего можно сделать из них. Эмоции меня переполняли, идеи переполняли. Мда вот она маленькая радость в жизни большого ребёнка.

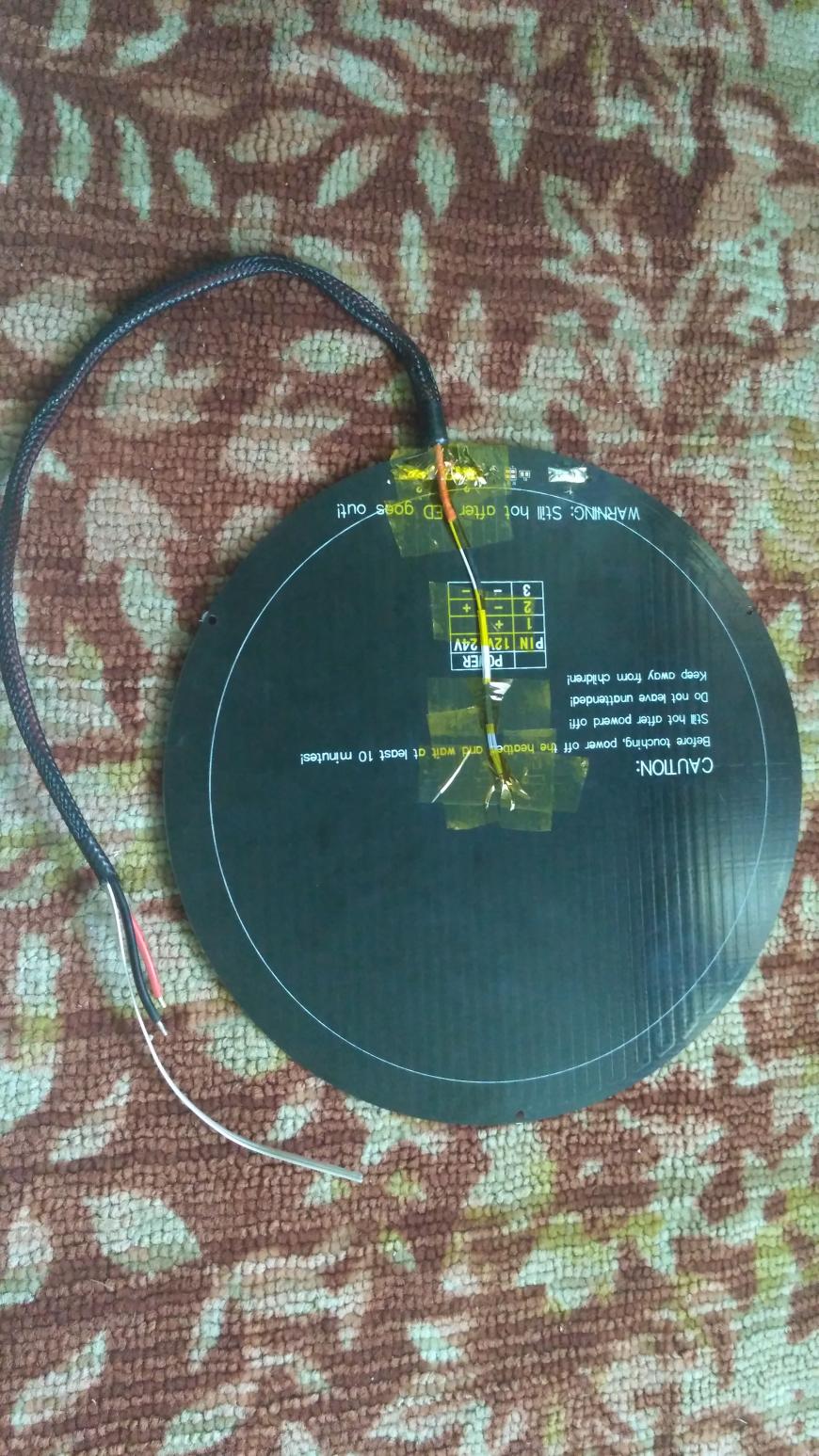

Печально, что не все запчасти еще пришли с Китая, и не все детали отпечатались. Но кое-что еще можно прикрутить к каркасу, например стол и блок питания. Блок питания взял 24 вольтовый, а вот стол китайцы прислали с распаянными проводами на 12в. Из паяльников у меня лишь станция KSGER, минут 10 я грел этот припой пока он начал плавиться, как же сложно паять эти алюминиевые столы. Но ничего справился, приклеил каптоновым скотчем терморезистор и вуаля:

Как же много алюминия. Надо бы разбавить всю эту красоту тремя кусочками резины:

Как вариант, думал установить БП под столом, но тогда с ним было бы труднее взаимодействовать. Пусть все будет в легкой доступности, чем где-то скрыто. Мне же для себя.

Здесь заканчивается только этот пост, но не вся история.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Текстовый обзор самодельной дельты

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Привет! Ввиду призрачных шансов на халяву, сделаю ка и я текстовую версию в дополнение к видео-посту на свою самодельную прелесть. Поехали!

Имея на руках довольно неплохую рабочую лошадку под названием Alfawise u20, попался мне вариант заказать игрушечный, но работоспособный дельта — принтер EZT-T1 с Али за 4250р. Отправили не всем, я «счастливчик». Изучив его и вдоволь «напердолившись» (сленговое выражение подцеплено в чате по дельтам), решил переделать. Весь. Полностью. Под девизом: «говно и палки идут в дело». Было это года полтора назад.

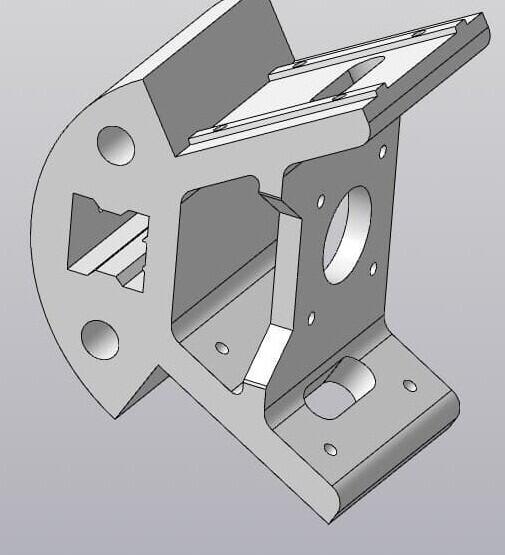

Определился с желаемыми размерами практически наугад, помоделив слегка в солиде. Зона печати — круг диаметром до 300мм (сейчас 280) и высота печати около полуметра (зачем — не знаю даже я). Соберизавод прислал три метровые палки и 9 отрезков по 345мм. Углы я нашел на тингеверс, мощные и серьезные. На три нижних ушел практически килограмм дешевого PETG по 400р/моток. Да, они очень тяжелые и массивные.

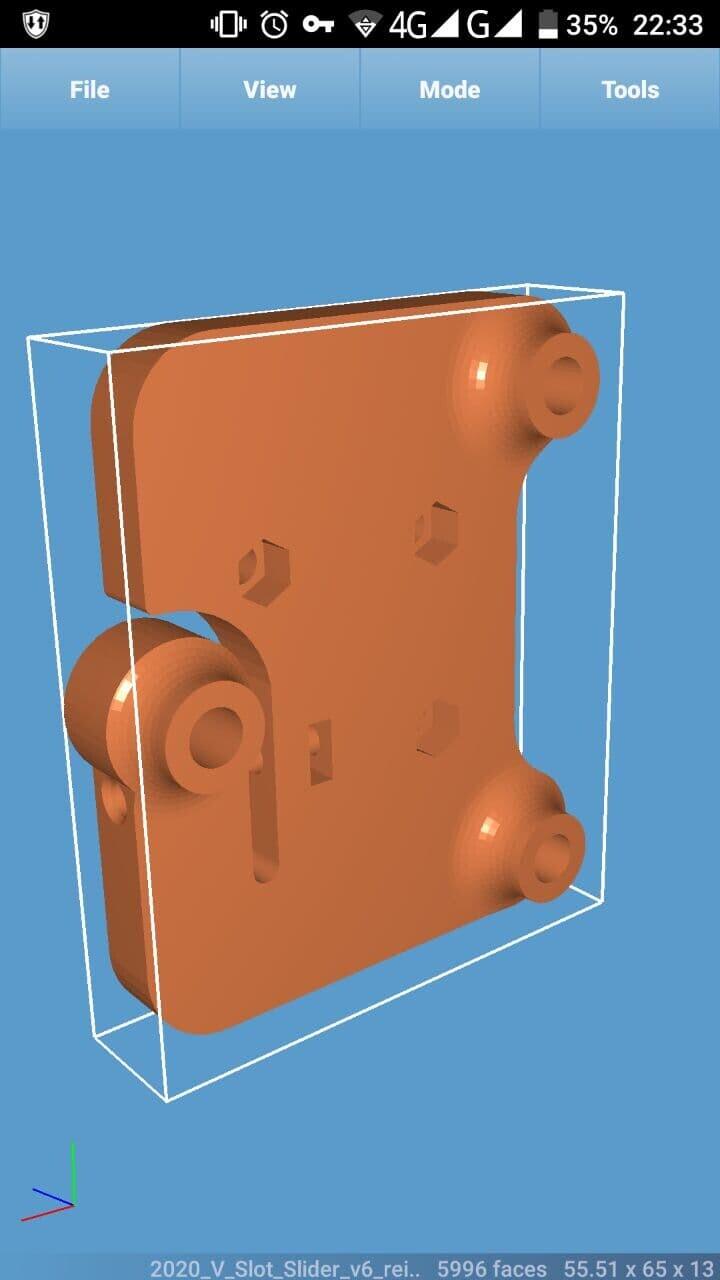

Печатал соплом 0.8, число периметров точно не помню, но заполнение в 20% смотрелось внутри смешно. На память, толщина стенок под 10 мм. Отверстия рассверливал под M4 болты, естественно закупил T-NUT гаек на Али. EZT успешно осилила печать, и рама была собрана — шесть отрезков внизу, три вверху, башни между ними. Из АБС был напечатан эффектор своей же разработки, ложки (шарниры тяг), нарезаны алюминиевые трубки D8 и с помощью двух отверстий в столе, закрепленных в них шаров, паяльного фена, термоклея и усидчивости — собраны 6 идеально одинаковых тяг. Все прочее переехало с EZT T1, только на плате был заменен процессор RBT6 (128кб) на RCT6 (256кб), поскольку Марлин ну никак не хотел туда лезть. Дисплеем пожертвовал — на тот момент он был несовместим.Каретки были также найдены на тингеверс, а слайдеры под колеса 24мм нарисованы самостоятельно по мотивам чего — то увиденного.

Спустя пару недель бесконечных калибровок под marlin рама была разобрана и собрана снова по следующему алгоритму: — собираем треугольники низ / верх, но не протягиваем — полотном ножовки по металлу убираем закругления во внутренних углах, куда упирается профиль при стягивании конструкции, буквально пару движений — оборачиваем треугольник транспортировочной автомобильной лентой с трещоткой и сильно стягиваем, сколько можно — ставим на ровный стол и ладошками простукиваем сверху, стараясь чтобы конструкция стала полностью горизонтальной и ровной — протягиваем, собираем верх и низ через башни — тщательно вымеряем растояния между треугольниками по каждой башне, поправляем, затягиваем по одному болту впереди башни для фиксации — нижними БОКОВЫМИ болтами (да, они там есть — это не хлипкие пластмасски от косселя) — выводим башни строго горизонтально к плоскости нижнего треугольника, пользуясь хорошим крупным строительным угольником. Тянем то правый, то левый, возможно отпуская противоположный болты, добиваясь нужного положения и уверенной затяжки. После затягиваем оставшиеся насмерть, еще раз проверяем углы башен. Строго 90 градусов по отношению к основанию!

На самом деле это все заняло куда больше времени, чем по этому алгоритму займет у вас. Этот опыт нарабатывался долго, причины проблем выяснялись тяжело. Печать шла, но проблемы с ровностью стола были постоянными. Перекалибровка после ручного подгона стола снова приводила к перекосу стола. Марлин был заменен на Клиппер с Raspberry, но калибровке это помогло не сильно. Плата давно уже работала SKR E3 Mini с 2209, датчик калибровки — пленочный под сопло. В общем, после аккуратной пересборки рамы по алгоритму выше калибровка заняла около одной минуты, результат идеальный — ровный слой на всей плоскости стола, размеры и геометрия деталей точные. Никаких Эшеров и прочего я никогда не знал и разбираться не хочу.

Итак, принтер запечатал. Клиппер настроен и работает, есть wifi, octoprint и даже 3.5′ SPI дисплей под octodash.

Стол 220в. Состоит из дешевой силиконовой грелки 250мм диаметром, 400вт, наклеенной на алюминиевый блин 280мм диаметром. Сверху, через дешевую термопасту, уложено зеркало тем же диаметром. И стол, и зеркало толщиной 4мм. Реле — недорогое с Али, на оптопаре и тиристоре. Смотрит сразу на мосфет BED платы, работает в PID, все устраивает после калибровки. Новое крепление стола, с поджимом через болты с шайбами, на шайбы лучше наклеить изоленту в месте контакта с зеркалом и сильно не поджимать. Крепления могут слегка перемещаться вперед — назад, и таким образом, быть плотно подогнанными под диаметр и хорошо зажать бутерброд. Везде используется TNUT. Хотя, поджимные болты зеркала кажется, вкручиваются прямо в пластик. Стол позволил значительно разгрузить 10-амперный блок питания от EZT и отпала нужна его менять. Прогрев стал быстрым, но требуется минуту подождать, пока температура стола дойдет равномерно до зеркала. Алюминиевый стол слегка неровный. Добавлен термопредохранитель на 150 градусов для безопасности.

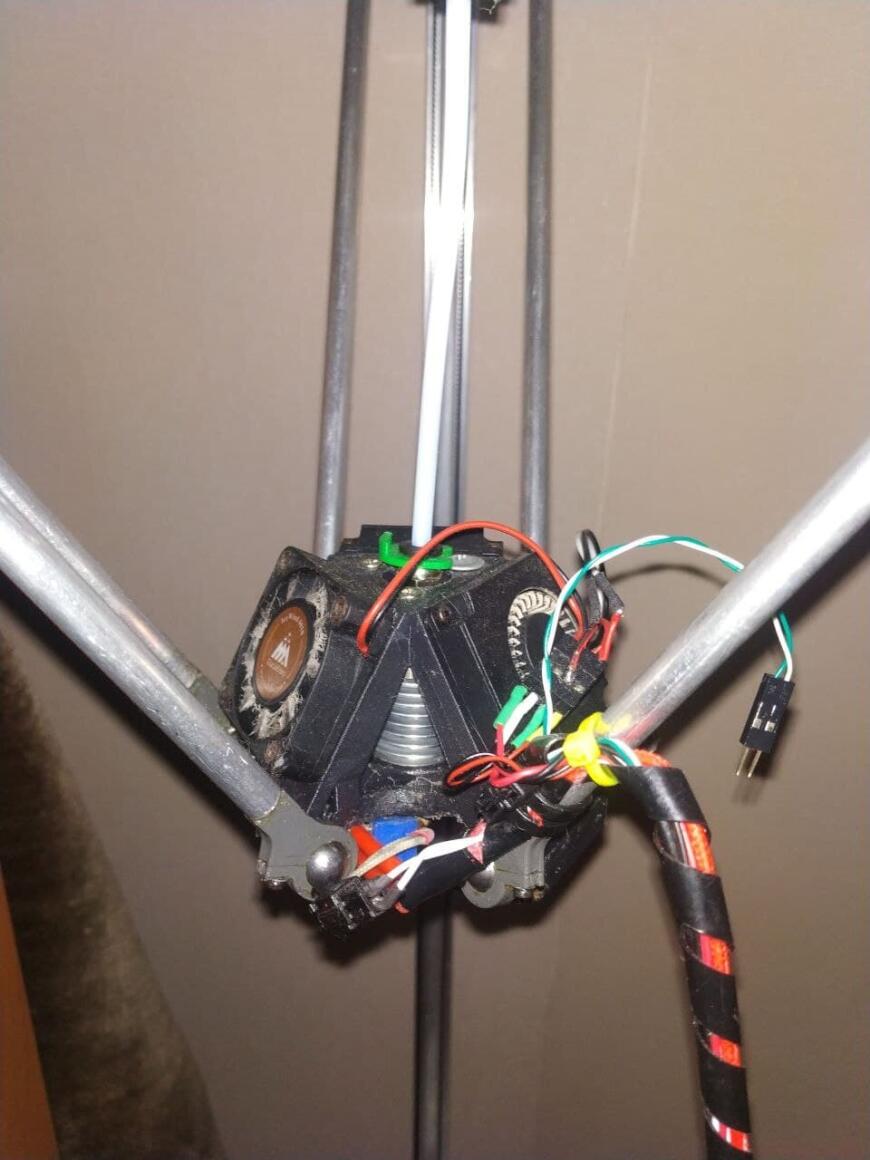

Эффектор от glebozavr, слегка доработанный по ширине под 51мм (ширина найденных на тинге кареток).

Хот E3DV6, конечно клон с али за 350р/полный комплект. Термистор потом заменил на GT-104, с резьбой. Датчик по прежнему пленочный.

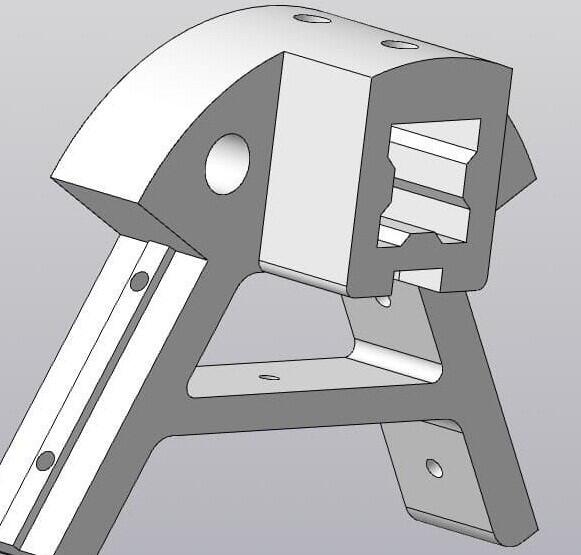

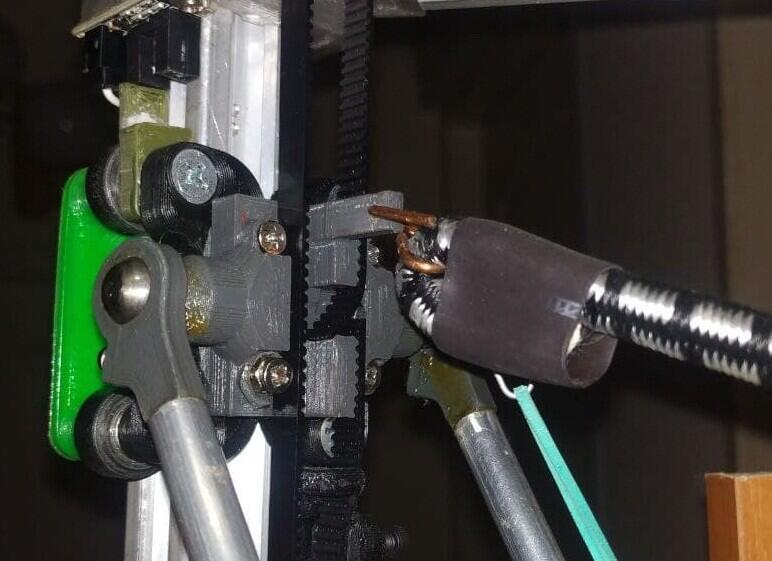

Колеса 24мм были заменены на 15.3мм, количество увеличено с 3-х штук на башню до 4-х. Зачем — точно не могу сказать, но стало симпатичнее xD

Профиль 2020 позволил сделать упор осей колес с двух сторон, и это действительно нужно — каретка не играет. Возможно, колеса слишком сильно прижимаются к профилю, и износ будет повышенным — но за почти год ничего критического нет. Пыль надо сдуть, это да.. Регулировки не предусмотрены, размер подобран методом проб :)При повторении его можно изменять в исходнике под SolidWorks либо даже простым масштабированием в слайсере.

«Ложки» (печатные элементы шарниров тяг) остались первоначальными. Подтягивал один раз, недавно.

Концевики, как видно на фото выше — оптические. Шторки напечатаны отдельно и приклеены на каретку.

Верхние ролики ремней — до сих пор флянцевые подшипники от EZT. Работают. Один раз я пытался их заменить на шкивы — подшипники в них вышли из строя за сутки. Вернул назад.

Подача — недорогой BMG Dual, редуктор 1:3, двойной прижим. Мотор заменен на «блинчик», укороченный. Проблем не доставляет.

Расположен, как позволяет сделать только эта кинематика, в центре плоскости кареток на резинках. Метод называется «FLY» (летающий), по характеристикам приближен к директу благодаря очень короткой трубке — около 12-14 см, которая почти не изгибается. Ретракт 1 — 1.5мм.

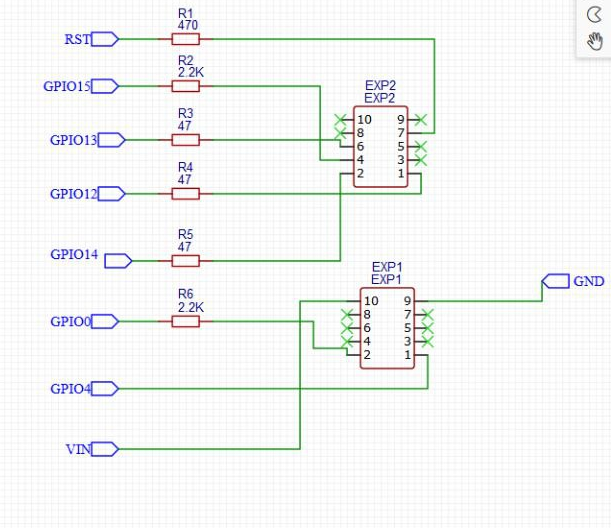

Совсем недавно решил попробовать RRF под LPC. Огромное спасибо подписчику Андросу, который по моим выкладкам собрал копию сего чуда, и оно у него работает. У него это первый принтер.Андрос прислал мне доставшуюся ему очень занедорого SKR 1.3, под которую я докупил 4шт TMC2209. Также он прислал дисплей TFT24 (на фото). У него, похоже, отгорел пин TX на юарте. Жду проц на замену. Будет прошит также под RRF.Естественно, установлен модуль ESP8266, и принтер имеет вебморду и позволяет закидывать на него задания по WIFI. Схема подключения простейшая, модуль я выбрал сразу с usb-uart на борту, прошивка через esptools.py строго.

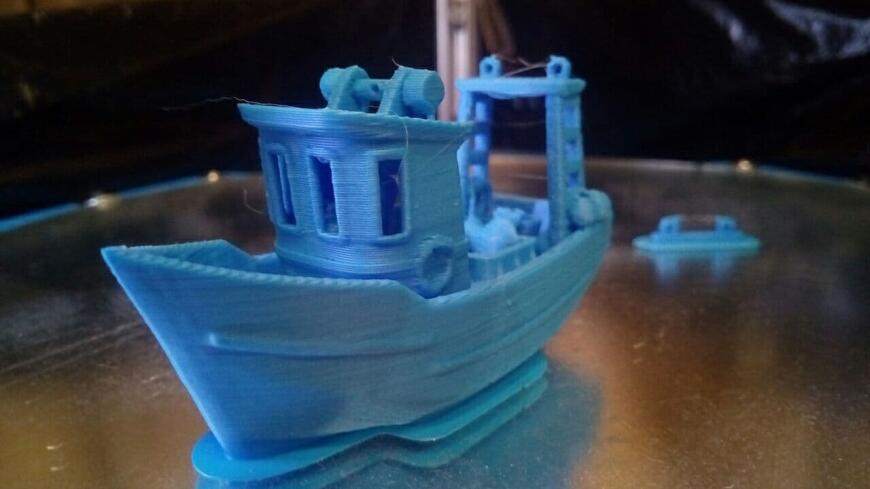

Печатаю в основном крупыми соплами, минимум 0.4. Кораблик на фото выше — соплом 0.6, HIPS. Принтер позволяет мне быстро реализовывать задумки и свою периодическую нужду в каком — либо рукоблудстве :)Теперь о приятном — цена. Принтер вполне реально уложить в 15-18 тысяч, даже с заказом печати. Аудитория этого принтера невелика — он не может тягаться с аппаратами на рельсах и кинематикой CoreXY / HBot, но он и значительно дешевле их. Эдакий домашний питомец, любимая игрушка.

Источник