- Увеличение эксплуатационного ресурса манометров

- Защита манометров от воздействия высоких и низких температур

- Защита манометров от гидроударов и повышенного давления

- Защита манометров от загрязненных, коррозийных и вязких сред

- Демпфер для манометра, он же гаситель пульсаций

- Сборка демпфера гасителя пульсаций

- Альтернативы демпферу

- 8.2. Демпферные устройства

Увеличение эксплуатационного ресурса манометров

В технологических установках для измерения давления широко применяют механические манометры из-за их конструктивной простоты, надежности и низкой стоимости. Основными элементами механического манометра являются манометрическая трубка и механизм передачи ее перемещения к стрелке.

Самой уязвимой частью манометра является манометрическая трубка (трубка Бурдона) так как она непосредственно контактирует с измеряемой средой и именно она, в большей степени, подвержена влиянию таких негативных факторов как коррозийность и загрязненность измеряемой среды, высокая температура среды и периодические гидроудары. Из-за воздействия указанных негативных факторов либо возрастает погрешность измерения манометра, либо манометр полностью выходит из строя и требует ремонта или замены. Причем зачастую стоимость работ по замене манометра существенно превышает стоимость самого манометра.

Защита манометров от воздействия высоких и низких температур

При использовании механических манометров для измерения давления высокотемпературных сред зачастую происходят необратимые качественные изменения в упругих чувствительных элементах (манометрических трубках). В результате этих изменений критически возрастает неточность и нелинейность измерения и такие манометры, как правило, впоследствии не проходят поверку и бракуются. Традиционный способ защиты манометров от перегрева — установка дополнительных вспомогательных устройств. Как правило, это сифонные трубки различной геометрической конфигурации и металлоемкости и так называемые «холодильники» — короткие вертикальные отводы с оребрением.

Конструкция простого «холодильника» предусматривает пропускание измеряемой среды прямотоком и ее охлаждение за счет пластин, расположенных на определенном расстоянии друг от друга на внешней стороне устройства. Примером такого «холодильника» может служить отвод-охладитель модели ОС100/ОХ28 компании НПО «ЮМАС». Температура измеряемой среды на выходе данного отвода-охладителя в 2-3 раза ниже, чем температура среды на его входе.

Более эффективными являются отводы-охладители с внутренним петлевым гидрозатвором (модель ОС100/ОХ50) и внешним трубчатым гидрозатвором (ОС100/ОХ4) от НПО «ЮМАС». Температура измеряемой среды на выходе этих отводов-охладителей в 5-10 раза ниже, чем температура среды на его входе.

Неотъемлемым условием эффективной работы охладительных сифонных трубок и отводов-охладителей является полная герметичность соединения «выход охладителя — вход (штуцер) манометра». Подтеков на выходе охладителя быть не должно.

Для предотвращения выхода из строя манометров из-за воздействия низких температур используют принудительный обогрев отборов давления перед манометром и корпусов самих манометров. Чаще всего обогрев осуществляется с помощью греющего электрического кабеля. Для повышения эффективности обогрева манометры помещают в утепляющие термочехлы или укрывают теплоизоляционным материалом.

Защита манометров от гидроударов и повышенного давления

Если повышенная температура среды приводит к постепенному ухудшению характеристик манометра, то воздействие повышенного давления, в том числе кратковременное (гидроудар) может мгновенно вывести манометр из строя.

Наиболее распространенным способом защиты манометров от небольших скачков давления является применение изогнутых сифонных трубок (трубок Перкинса), которые одновременно служит и для охлаждения измеряемой среды. Угловые или прямые трубки Перкинса с петлей (пример обозначения в каталоге НПО «ЮМАС» — отборное устройство давления ОС100в, ОС100-02 и т.п.) немного демпфируют незначительные колебания давления, например, вызванные работой насосных установок, но не защищают от значительных резких скачков давления (гидроударов). Для защиты манометров от гидроударов предназначены специальные демпферные устройства.

Демпферные устройства обеспечивают снижение пульсаций измеряемой среды и предохраняют таким образом измерительный прибор от гидравлических ударов. Демпфер гидроударов работает на многокамерном принципе. Гашение гидроударов осуществляется так называемым глушителем. Например, демпфер TTR фирмы «BDSensors RUS» показал способность эффективно демпфировать удары давления продолжительностью до 20 мс. С ростом длительности импульса давления эффективность работы демпфера понижается.

Аналогичные по своему назначению амортизирующие фитинги Swagelok демпфируют давление за счет применения пористого спеченного элемента из нержавеющей стали марки 316. Установка амортизирующего фитинга Swagelok (пример обозначения SS-4-SA-EW) перед манометром уменьшает скорость реакции последнего. Скорость срабатывания обычно меняется с первым падением давления в пористом элементе амортизирующего фитинга и позволяет манометру плавно набирать рабочее давление.

Эффективным методом защиты измерительных приборов от гидроударов является подключение их к процессу только в моменты съема показаний, например, с помощью кнопочных кранов. В исходном состоянии кнопочный кран (например, VE-2-2 НПО «ЮМАС») имеет нормально закрытое состояние — манометр отключен от процесса и сообщается с атмосферой, что позволяет контролировать нулевые показания манометра. При нажатии оператором кнопки на кране, манометр соединяется с процессом и показывает действующее избыточное давление в системе. При отпускании кнопки манометр вновь автоматически отключается от процесса и «садится» на ноль.

Для уменьшения тремора (дрожания) стрелки манометра, вызванного незначительными колебаниями давления, применяют манометры с глицериновым или силиконовым наполнением. Но необходимо помнить, что использование манометров с глицериновым или силиконовым наполнением не допускается в системах, содержащих сильные окислители. Демпферы гидроударов и амортизирующие фитинги следует применять только для защиты от резких изменений, импульсов и скачков давления. Демпфирующие устройства с глушителем и амортизирующие фитинги требуют периодического техобслуживания и очистки от загрязнений.

Защита манометров от загрязненных, коррозийных и вязких сред

Конструкция чувствительных элементов манометров не позволяет применять их для измерения давления коррозийных, загрязненных, вязких и кристаллизующихся сред без применения мембранных разделителей. Как правило, манометры комплектуются мембранными разделителями сред непосредственно на заводе изготовителе, так как заполнение внутренней полости чувствительного элемента манометра (манометрической трубки) и верхней камеры мембранного разделителя веществом-наполнителем требует применения специального оборудования для вакуумирования. В зависимости от параметров измеряемой среды для заполнения мембранных разделителей используют различные вещества-наполнители.

| Наполнитель | Температурный диапазон |

| Вода | +5. +90 °С |

| Этиленгликоль | -20. +140 °С |

| Масло трансформаторное | -30. +100 °С |

| Гидравлическая жидкость АМГ-10 | -60. +100 °С |

| Силиконовые масла с добавками | |

| Глицерин | +17. +230 °С |

| Смесь глицерина и воды | -10. +120 °С |

| Масло растительных культур | -10. +250 °С |

| Специальные высокотемпературные масла | |

| Галокарбон | -40. +175 °С |

| Жидкости полиметилсилоксановые | -60. +180 °С |

Рассмотренные средства защиты пригодны для применения не только с механическими показывающими манометрами, но и с другими приборами измерения давления — реле давления, ЭКМ и датчиками давления с аналоговым выходом при условии соблюдения соответствующих рекомендаций заводов изготовителей. данного оборудования.

При подготовке публикации использованы информационные материалы НПО «ЮМАС».

Источник

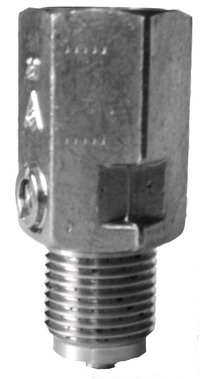

Демпфер для манометра, он же гаситель пульсаций

Демпфер — устройство для манометра, которое используется для гашения эффекта пульсации.

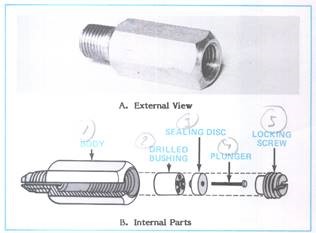

А. Внешний вид; Б. Внутренние части

1. Корпус, 2. Втулка с отверстиями, 3. Диск-заглушка, 4. Плунжер, 5. Фиксирующий винт

Сборка демпфера гасителя пульсаций

В первую очередь выбирается требуемый размер отверстия втулки. Диск заглушка центрируется над выбранным отверстием втулки. Затем через отверстия диска-заглушки и втулки проводится плунжер, а в корпус демпфера вставляются втулка, диск-заглушка и плунжер. Фиксирующий винт закрепляет положение собранного устройства. Собранный гаситель пульсаций ввинчивается в прибор на входе подачи давления.

Действие самоочистки гасителя пульсаций происходит за счет использования давления контролируемого процесса. Под действием силы давления процесса, штырек совершает возвратно-поступательные движения, входит в отверстие и выходит из него. Действие штырька гасит пульсации процесса и вычищает любые частицы, которые могут засорить демпфер.

Альтернативы демпферу

Для гашения пульсаций процесса также можно использовать жидкости. На рисунке выше показан прибор, наполненный жидкостью — глицерином. Глицерин гасит движение чувствительного элемента внутри корпуса прибора, который, в свою очередь, замедляет ход стрелки по шкале прибора. Использование глицерина имеет еще один положительный момент, который заключается в защите внутренних частей прибора от коррозии.

Дополнительно постоянным устройствам, как демпферы и приборы с жидкостью, возможно использование временных мер для устранения негативного воздействия быстрых пульсаций до того момента, пока не будет установлено требуемое дросселирующее устройство. При условии наличия изолирующего клапана при измерительном приборе, необходимо предпринять следующие шаги для его защиты: перекрыть изолирующий клапан прибора, медленно открыть клапан до начала быстрых движений стрелки вперед и назад. Но это лишь временная мера. Необходимо известить старшего смены о наличии такой проблемы, чтобы он немедленно предпринял меры по ее устранению. С течением длительного периода эксплуатации клапан изнашивается под воздействием процесса, в связи с чем возникает необходимость его замены.

Источник

8.2. Демпферные устройства

Измерение давления пульсирующих сред в большинстве случаев вызывает ускоренный износ, в первую очередь, деталей и узлов, находящихся на линии передачи от конца трубчатой пружины до трибки. Иллюстрацией пульсирующего параметра могут быть значения давления в ресиверах поршневых компрессоров, патрубках питательных насосов котельных установок. В таких режимах стрелка манометра пульсирует – дергается. При этом амплитуда пульсаций может составлять до 20…30 % шкалы прибора. Основная нагрузка в данном случае приходится на зубчатую передачу сектор – трибка. Поэтому «съедаются» зубцы этих деталей, что приводит к большим люфтам в передаточном механизме, а часто, при «разбивании» посадочных гнезд плат и износе цапф осевых держателей сектора и трибки, – к разрушению механизма.

Измерители с тензопреобразователями, как, впрочем, и с другими видами чувствительных элементов, не устойчивы к гидроударам, которые часто наблюдаются в тепловых сетях, особенно при пароводяных режимах. В таких режимах в короткий интервал времени давление рабочего тела скачкообразно возрастает в несколько раз.

При пульсационных нагрузках мембраны измерительных преобразователей, особенно когда на их поверхностях нанесены чувствительные слои, от частых деформаций снижают свой рабочий ресурс и ухудшаются свои технические характеристики.

Чтобы уменьшить амплитуды выбросов пульсирующего давления на линии его подвода устанавливаются дополнительные устройства, например клапаны, сужающие шайбы, позволяющие увеличить гидравлическое сопротивление импульсной линии или подводящего канала. Однако такие меры должны проводиться осторожно, так как отсчет измеряемого параметра желательно производить с минимальным транспортным запаздыванием. Но это не для пульсирующего параметра. При пульсирующем давлении требуется определять оптимальные значения между скоростью измерения и усредненным за определенный отрезок времени параметром.

Для снижения пульсаций, сглаживания параметра измеряемого потока применяют различные меры. Одним из наиболее часто используемых приемов является установка в подводящем канале дополнительных устройств, повышающих их гидравлическое сопротивление. В некоторых случаях на подводящей линии размещается вставка с пористым материалом. Причем пористость, как и длина вставки, выбирается исходя из задаваемых параметров пульсаций измеряемого давления.

К недостаткам пористых демпферов можно отнести их засоряемость и невозможность или затруднительность регенерации.

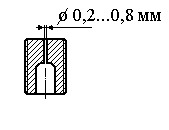

В манометрических приборах традиционно используются демпферы, монтируемые в держателе измерителя. Демпфер представляет собой вставку с малым проходным отверстием в центре (рис. 8.9). Он устанавливается в подводящем канале и ограничивает движение массы рабочего вещества между измеряемым потоком и полостью чувствительного элемента.

Рис. 8.9. Демпфер в виде сужающего устройства

Длина канала с отверстием небольшого диаметра практически не влияет на показатели демпфирования. Определяющим является диаметр отверстия, выбираемый в зависимости от вязкости измеряемой среды, требуемой величины усреднения и значений амплитуд пульсаций.

Основным недостатком демпферов в виде сужающего устройства является вероятность засорения малого проходного канала.

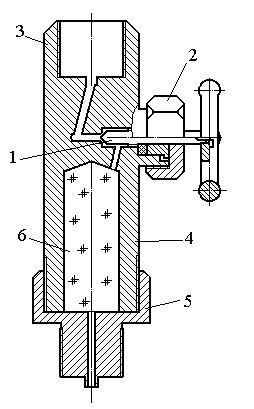

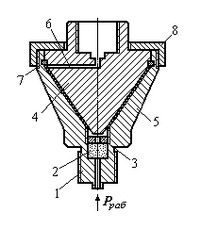

Конструкция демпферного блока с фильтром и иглой исключает возможность засорения канала и обеспечивает работоспособность устройства в комплекте с манометром при измерении сред с различными характеристиками пульсаций (рис. 8.10).

Рис. 8.10. Демпферный блок с фильтром и иглой:1 – регулирующая игла; 2 – ввод; 3 – корпус; 4 – основа; 5 – накидная гайка; 6 – фильтр

Регулирующая игла 1, закрепленная во вводе 2, образует с корпусом 3 демпфирующий зазор. Корпус состоит из основы 4 и накидной гайки 5. Фильтр 6 устанавливается перед демпфирующим зазором и обеспечивает циркулирование через него среды без сторонних включений.

Изменение демпфирующего зазора между регулирующей иглой и корпусом обеспечивает оптимальный выбор между характеристиками сглаживания измерений и временем запаздывания измеряемого давления.

К недостаткам такой конструкции можно отнести необходимую периодическую замену фильтров.

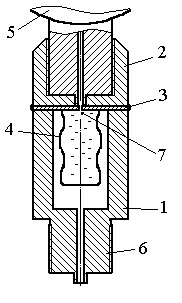

Рис. 8.11. Демпферный блок с разделителем:

1 – основа; 2 – гнездо манометра; 3 – перегородка; 4 – эластичный колпак; 5 – манометр; 6 – подводящий штуцер; 7 – демпферное отверстие

Демпферный блок с разделителем (рис. 8.11) представляет собой корпус, состоящий из основы 1 и гнезда манометра 2, между которыми размещается перегородка 3. К ней герметично присоединен эластичный колпак 4. В центре перегородки имеется отверстие малого диаметра, служащее демпфером. Внутренний объем эластичного колпака с внутренней полостью чувствительного элемента манометра 5 образуют единое замкнутое пространство, которое заполняется жидкостью.

Среда измеряемого давления через подводящий штуцер 6 поступает внутрь основы и воздействует на эластичный колпак. При избыточном давлении последний стремится уменьшить свои размеры – сжаться, что вызывает переток находящейся внутри него жидкости через демпферное отверстие 7 во внутреннюю полость чувствительного элемента манометра. При этом малый диаметр проходного отверстия и нежесткость формы и объема эластичного колпака позволяют отсечь основные пульсации давления измеряемой среды. ч ем меньше диаметр отверстия, тем больше степень сглаживания измеряемой среды, поступающей во внутреннюю полость чувствительного элемента измерителя.

Главным недостатком демпферного блока с разделителем является отсутствие возможности управления степенью демпфирования.

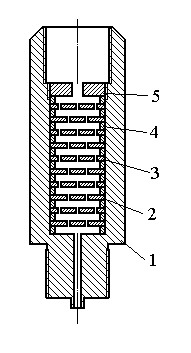

Более широкое распространение получило демпферное устройство, рабочая часть которого представляет набор шайб с малыми отверстиями, размещенных на определенном расстоянии друг от друга (рис. 8.12). В корпусе 1 устройства устанавливаются шайбы 2 и 3, которые имеют одинаковые габаритные размеры, но различаются расположением отверстий друг относительно друга. Шайбы

и при установке в корпусе дистанциируются вставкой 4. Таким образом создаются малые камеры рабочей среды. Измеряемая среда пульсирующего давления через одну из шайб поступает в малую камеру и из-за смещения отверстий в шайбах друг относительно друга вынуждена изменять направление движения. Таким образом, она проходит серпантинный путь, на котором и из-за которого происходит гашение пульсаций.

Рис. 8.12. Схема (а) и вид (б) демпферного устройства с набором шайб:

1 – корпус; 2 и 3 – шайбы; 4 – вставка; 5 – фиксатор

Диаметр отверстий в шайбах, их расположение и количество камер в значительной мере определяют степень сглаживания пульсирующего параметра.

Фиксатор 5 обеспечивает собираемость конструкции и позволяет неподвижно фиксировать шайбы.

Демпферные устройства с набором шайб используются в промышленной эксплуатации на протяжении нескольких десятков лет.

Определенную степень демпфирования могут вносить подводящие коммуникации. Так, обеспечивающие нормальные температурные условия работы манометра сифонные отводы, в особенности конструкции, в которых имеются гидравлические петли, позволяют в значительной степени уменьшить пульсации измеряемой среды.

д емпфирование измеряемой среды может также производиться трехходовыми кранами и игольчатыми клапанами, установленными на импульсной линии подсоединения манометра. Степень демпфирования в этом случае во многом зависит от конструкции применяемых устройств.

Представляет интерес использование для гашения пульсаций демпферного устройства с регулировочной иглой (рис.8.13). Регулировочная игла 1 устанавливается с помощью зажимного штуцера 2 в корпусе 3 демпферного устройства. Уплотнительная прокладка 4 обеспечивает герметичность конструкции.

Таким образом, канал измеряемого потока пульсирующего давления на пути к чувствительному элементу прибора перекрывается регулировочной иглой 1. Величина такого перекрытия определяет степень демпфирования измеряемого параметра.

Другим типом приспособлений для сглаживания пульсаций давления измеряемой среды могут служить устройства, у которых гашение скачков достигается малым размером канала (на уровне долей миллиметра) и большой его дли ной (от десятков сантиметров до сотен метров). На рис. 8.14 представлено демпферное устройство с капиллярным каналом.

Измеряемая среда пульсирующего давления через подводящий штуцер 1, пористый фильтр 2 и демпферную шайбу 3 поступает в капиллярный канал, образованный конусом 4 и корпусом 5. Внутренняя наклонная плоскость корпуса 5 имеет чистую поверхность. Канал в виде спирали нарезан на внешней стороне конуса. Площадь его поперечного сечения и форма принимаются в зависимости от задаваемых параметров рабочей среды.

Выход капиллярного канала через дополнительное отверстие 6 соединен с выходом устройства.

Герметичность конструкции обеспечивается уплотнительной прокладкой 7 и резьбовой крышкой 8.

Рис. 8.14. Схема ( а ) и вид ( б ) демпферного устройство с капиллярным каналом:

1 – подводящий штуцер;

2 – пористый фильтр;

3 – демпферная шайба;

5 – корпус; 6 – дополнительное отверстие; 7 – уплотнительная прокладка;

8 –резьбовая крышка

Демпферное устройство с капиллярным каналом в комплекте, например, с показывающим манометром МП 160 реально обеспечивает время переходного процесса от 0,5 до 3 с.

Рис. 8.13. Схема (а) и вид (б) демпферного устройства с регулирующей иглой:

1 – регулировочная игла; 2 – зажимной штуцер; 3 – корпус; 4 – уплотнительная прокладка.

ул. Ярцевская, д. 29

© 2002 — 2021. НПО ЮМАС

Разработка и производство приборов измерения давления и температуры: манометров, термометров,

напоромеров и клапанов в Москве, Екатеринбурге, Самаре, Санкт-Петербурге, Уфе, Омске, Тюмени и Нижнем Новгороде.

Все права защищены.

Уважаемый пользователь. Уведомляем Вас о том, что персональные данные, которые Вы можете оставить на сайте, обрабатываются в целях его функционирования. Если Вы с этим не согласны, то пожалуйста покиньте сайт. В противном случае это будет считаться согласием на обработку Ваших персональных данных.

Политика конфиденциальности

Источник