- Деревообрабатывающий станок своими руками

- Основные сведения

- Дополнительные части станка

- Видео

- Подручные материалы

- Проектирование многопрофильного станка

- Сборка своими руками

- Работа и безопасность

- Советы по работе

- Делаем деревообрабатывающие станки своими руками

- Циркулярный станок из дрели

- Изготовление шлифовального станка

- Создание распиловочного станка

- Из пилы

- Из лобзика

- Другие идеи

Деревообрабатывающий станок своими руками

Использование деревообрабатывающего станка распространяется далеко за пределы строго промышленной сферы или столярных мастерских. Довольно часто можно встретить подобные станки в хозяйстве обычного человека, который с его помощью может изготовить любой предмет мебели или целый дом, если конечно у данного человека есть все необходимые навыки. Приобретать в специализированных магазинах деревообрабатывающие станки довольно накладно, поэтому все чаще люди прибегают к самостоятельному изготовлению, основываясь на информации и чертежах, которые представлены в интернете.

Однако, прежде чем приступать к описанию работ, необходимых при изготовлении станка в домашних условиях, нужно разобраться в специфике данного устройства, а также некоторых нюансах, которые могут быть полезными в дальнейшем.

Основные сведения

Устройство деревообрабатывающего станка включает в себя несколько основных рабочих зон, а также дополнительных элементов. К числу основных относятся:

- станина;

- рабочая плита;

- валовый механизм;

- режущие инструменты;

- двигатель, передающий движение на другие компоненты устройства.

Дополнительные части станка

включают в себя

- области с ограждением потенциально опасного места;

- смазывающее устройство;

- агрегат, запускающий станок;

- точка, которая отвечает за подачу древесины.

Для изготовления станины используют, как правило, цельный сплав, либо другой массивный материал. Это неудивительно, ведь все остальные составляющие деревообрабатывающего станка располагаются на ней. Как правило, станина должна быть установлена на устойчивую поверхность из железобетона.

Рабочий стол в деревообрабатывающем станке отвечают за фиксацию всех рабочих компонентов

Режущий элемент станка крепится к нему при помощи валового механизма. В зависимости от типа режущего элемента, валовый механизм может быть нескольких видов: ножевым, пильным и шпиндельного типа.

Что касается касается режущих элементов

- Круглопильные станки имеют в своей конструкции режущее устройство в форме круглого диска.

- Пильная лента используется в ленточнопильных деревообрабатывающих станках.

- Во фрезерных и шипорезных станках используются плоские ножи.

- Сверла используются, соответственно, на сверлильных установках.

- Долбежные цепи.

- Во фрезерных и шипорезных станках, помимо плоских ножей, используются крючки, фрезы и прорезные диски.

- Циклевальные ножи на соответствующих станках.

- Рулонная шкурка используется на шлифовальных установках.

Видео

Подручные материалы

Прежде чем приступать к изготовлению деревообрабатывающего станка в домашних условиях, нужно удостовериться в том, что у вас есть все необходимые инструменты и материалы. В частности, нам понадобятся:

- патроны для сверл;

- двигатель достаточной мощности;

- механизм вала;

- регулируемая станина.

Естественно, для изготовления различных деталей нам понадобится достаточное количество стали и металла. Необходимо запастись металлическими уголками, которые будут использованы при изготовлении рамной конструкции, различными болтами, ну и, конечно же, сварочным аппаратом, без которого соединение основных составляющих частей невозможно.

К используемому двигателю также есть определенные требования. В частности, его мощность должна быть в пределах 1,3-1,5 кВт, а скорость вращения вала должна быть порядка 2500 оборотов.

Касаемо режущих элементов, то многие специалисты сходятся во мнении, что при самостоятельном изготовлении станка лучше брать заводские детали, ведь они изготавливаются из инструментальной стали, отличающейся повышенной прочностью. В домашних условиях изготовление той же фрезы будет вряд ли возможным, поэтому лучше не усложнять данный процесс, а приобрести готовую продукцию.

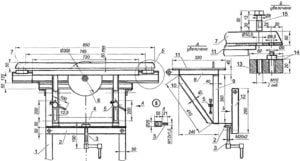

Проектирование многопрофильного станка

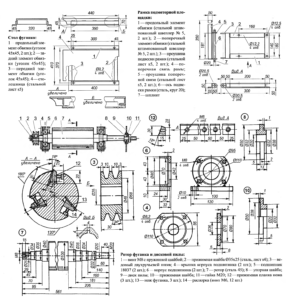

В принципе, самостоятельное изготовление деревообрабатывающего станка вполне возможно в домашних условиях. Однако, чтобы процесс работы был совершен в правильной последовательности, необходимо на первоначальном этапе сделать точный чертеж будущего станка. Подобное проектирование является одной из самых сложных задач во всей работе, поэтому нужно быть крайне внимательным на данном этапе.

Относительно деревообрабатывающих станок, то при их проектировании существуют определенные рекомендации, касающиеся составлению технической документации. В чертеже важно указать комплектацию будущего станка, обозначив все основные рабочие зоны, т.е. станину, режущие элементы и т.д.

Также на стадии проекта можно предусмотреть наличие определенного оборудования, установка которого необязательна, но в силу определенных причин она может оправданной. К примеру, можно предусмотреть освещение рабочей зоны, либо наличие различных измерительных инструментов и т.д.

Сборка своими руками

Заводской деревообрабатывающий станок является достаточно сложным техническим сооружением, выполняющим несколько работ:

Осуществление обрезки

Подобная обработка позволяет совершать формирование первичной заготовки какой-нибудь детали, либо совершать заготовку дров.

Фрезеровочные работы и шлифовка

После первичной обрезки, древесина подвергается шлифовке и прочим работам, направленным на удаление различных дефектов — заусенцев, неровностей и т.д.

Осуществление токарных работ

Считается наиболее сложным процессом, который можно совершать на станке. Это объясняется тем, что для их реализации нужны определенные знания и умения у человека, делающего данную работу, а также сопутствующий ручной инструмент.

Что касается самодельных деревообрабатывающих станков, то в большинстве случаев их функционал не такой широкий. Как правило, он ограничивается обычной обрезкой, а также минимальной обработкой древесины. Это вполне понятно, ведь чем меньше функций у устройства, тем легче его сделать, а деревообрабатывающий станок, как упоминалось ранее, довольно сложен в техническом плане. Поэтому, практически нереально изготовить в домашних условиях полноценный станок, ничем не отличающийся от заводского.

Сам процесс сборки станка

Начинается с чертежа, который можно изготовить самостоятельно, при достаточном понимании вопроса, либо воспользоваться расположенными в общем доступе, т.е. в интернете. Однако, какой чертеж бы не был, работа всегда начинается с изготовления станины, на которой в дальнейшем будут располагаться основные рабочие детали.

Для изготовления станины

Нам понадобится металлическая труба или уголок. Например, берем шесть уголков с сечением 25 на 25 мм, а также один металлический уголок, сечение которого составляет 40 на 40 мм. Длина упомянутых комплектующих должна составлять порядка 300 мм. Соединяются они элементарным образом при помощи сварки, но нужно тщательно проверять швы, ведь при эксплуатации устройства появляется значительная вибрация, которая может расшатать конструкцию.

Изготовив станину, нужно определить ее на ровную поверхность. Лучше всего залить ее основание бетоном, чтобы устойчивость станка была достаточной для осуществления работ на нем.

Для конструкции станка

Нам понадобится валовый механизм, который можно изготовить самостоятельно, либо приобрести в магазине. В нем нужно предусмотреть отверстие, предназначенное для установки патрона для сверл. Для этого подтачиваем окончание вала обычным напильником. Нужно сделать диаметр крепления немного большим, чем диаметр самого патрона. Затем подтачиваем патрон до тех пор, пока он надежно не закрепится на валовом механизме. Подгонка патрона к валу осуществляется при помощи надфиля и специального состава из абразива наждачной бумаги и масла. При этом, диаметр вала должен составлять порядка 300 мм.

На конце вала должен располагаться шкив клиноременной передачи, а на другом соответствующие приспособления, благодаря которым функционал станка становится шире. Режущий элемент в форме дисковой пилы должен быть закреплен между прижимной и упорной шайбой.

Конструкция стола

Изготавливается из стали, толщина которого должна быть прядка 10 мм. Для того, чтобы можно было изменять параметры строгания, нужно сделать стол раскладного типа, верхняя часть которого регулируется, а нижняя наоборот, должна быть жестко зафиксирована.

Внизу конструкции станка необходимо установить наш электродвигатель. Натягиваем ремень на него и на вал, расположенный сверху. Также можно сделать дополнительный уголок, с помощью которого можно выравнивать деревянный материал по отношению к режущим элементам.

Работа и безопасность

Работа на деревообрабатывающем станке должна осуществляться только теми лицами, которые знакомы с определенными правилами техники безопасности. В противном случае, такая работа может закончиться весьма плачевно для того, кто ее осуществляет.

Всего же можно выделить несколько рекомендаций, соблюдение которых является обязательным:

- Перед началом работы на станке нужно тщательно проверить свой внешний вид, т.е. не торчат ли рукава или иные части, которые могут попасть под режущие элементы.

- Производим осмотр деревообрабатывающего станка. Проверяем надежность закрепления шайб, фиксирующих режущий элемент на валу. Также нужно проверить степень заточки ножей и дисковой пилы, ведь их недостаточная наточка может привести к неприятным моментам в процессе распиливания древесины.

- Древесину нужно подавать поступательно, без лишних рывков. Если на заготовке присутствуют сучки, то при приближении к ним режущего элемента нужно немного замедлять подачу.

- Приступать к работе нужно только после того, как двигатель наберет свои максимальные обороты.

- Большое внимание нужно уделять материалу, который будет обрабатываться на станке. На нем не должно быть никаких металлических скоб, гвоздей и прочих подобных элементов.

Соблюдение элементарной техники безопасности позволяет избежать множества трагических случаев, которые, к сожалению, не являются редкостью при работе с деревообрабатывающими станками. Понятно, что избежать всех внештатных ситуаций довольно сложно, но снизить риск их возникновения полностью во власти человека.

Советы по работе

Пожалуй, единственным советом в работе с деревообрабатывающим станком является точное соблюдение техники безопасности, которая изложена выше. К данному перечню хотелось бы добавить несколько моментов, касающихся непосредственной работы. В частности, нужно знать, в каких случаях нужно выключать станок, чтобы не возникало внештатных ситуаций:

- Если вы заметили, что станок издает нехарактерные шумы и повышенную вибрацию.

- Если вышел из строя режущий элемент, либо его крепления.

- В случае попадания различного сора под режущие элементы.

- В случае перегрева электродвигателя и подшипников валового механизма.

- Естественно, если вы отходите от станка, то его также нужно отключать.

Каждый человек, вне зависимости от того, на каком именно станке он работает — самодельном или заводском, должен не забывать о том, что данная работа является потенциально опасной для его жизни, если он не будет соблюдать те правила, которые прямо прописаны в инструкциях по безопасности.

Источник

Делаем деревообрабатывающие станки своими руками

Любой мужчина мечтает о таком помещении, как собственная мастерская. Причем хочется, чтобы она была оснащена всеми необходимыми инструментами и техникой, что позволит сделать ее многофункциональной и максимально универсальной. Ведь все мы знаем, что ручной инструментарий не всегда позволяет воплотить в жизнь те или иные задумки. Следует иметь хотя бы какие-то станки. Попробуем разобраться, как сделать самодельный деревообрабатывающий агрегат своими руками в домашних условиях, что позволит создавать различные изделия и производить работы по дереву.

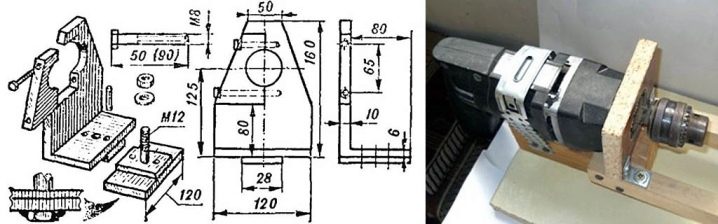

Циркулярный станок из дрели

Чтобы сделать подобный станок в домашних условиях, потребуется иметь под рукой несколько брусков под ножки на упор параллельного типа, а также пару кусков фанеры, которые станут такой себе столешницей. Сначала потребуется проделать отверстия в фанере в местах, где будут закрепляться ножки. Чтобы быть более уверенным в надежности крепления, на места, где будут они закрепляться, лучше всего нанести немного эпоксидной смолы.

На следующем этапе производим установку ножек и с обратной стороны закрепляем их при помощи саморезов, после чего станок можно устанавливать на них. Теперь требуется в простом куске фанеры прямоугольной формы просверлить дырку при помощи коронки. Ее диаметр должен равняться аналогичному показателю патрона дрели. В принципе, не страшно, если он будет несколько больше, ведь все равно будет проводиться фиксация с применением болта. Данный элемент требуется закрепить под станочной столешницей. Лучше будет нанести разметку в месте выхода пильного диска. Эта деталь должна закрепляться саморезами с обратной стороны, и тут также для большей уверенности можно использовать эпоксидный клей.

После этого проделывается отверстие под размер, осторожно при помощи лобзика выпиливается прорезь.

Теперь следует вооружиться еще одной фанерой, что будет иметь габариты, аналогичные первому куску фанеры, и сделать такую же прорезь для выхода пильного диска. Также требуется проделать сквозное отверстие, которое будет соответствовать ширине бруска. Причем оно должно быть сделано под углом в 90 градусов от прошлой прорези. Оно будет предназначаться для параллельного упора. Получившуюся заготовку следует приклеить поверх первой фанеры.

Остается произвести монтаж дрели и надеть диск пилы. Для этого засовываем ее в заранее подготовленную деталь с дыркой круглой формы, что ранее была установлена под столешницей. Пильный диск должен быть закреплен на болте с помощью гайки, а на каждой стороне диска должно быть установлено по шайбе. После этого производится монтаж болта в дрели. Для финального закрепления закручивается саморез, проверяется надежность фиксации дрели. С обратной стороны она закрепляется при помощи пары хомутов.

Остается дело исключительно за последним. Для этого вставляется брусок в канавку, а с передней стороны под 90-градусным углом приклеивается ровный кусок фанеры, после чего параллельный упор закрепляется на столешнице. Обязательно сверху должен располагаться болт, чтобы после выставления упора можно было произвести его фиксацию.

Вот таким образом можно сделать неплохой циркулярный станок из дрели для домашней мастерской.

Изготовление шлифовального станка

Чтобы создать столярный шлифовальный станок для дома, потребуется вооружиться такими материалами:

- фанерой;

- подшипниками;

- выключателями;

- мотором от стиральной машины;

- куском ДСП;

- клеем;

- куском трубы и сантехнической муфтой;

- стержнем с резьбой;

- гайками, болтами и шайбами.

Если есть возможность, то лучше будет предварительно сделать чертежи устройства, что позволит повысить точность выполнения всех операций по его созданию. На первом этапе потребуется нарезать ДСП-заготовки, которые станут корпусом станка. После этого следует произвести ряд действий с двигателем от стиральной машины. Для монтажа ведущего ролика на вал мотора следует подобрать муфту соединения из пластиковых труб такого размера, чтобы она могла хорошо сидеть на вальном шкиве. Для получения требуемого размера последнего потребуется включить мотор и произвести обработку напильником по принципу токарного станка. После этого муфту осторожно запрессовывают на шкив так, чтобы она была четко зафиксирована. Если хочется закрепить ее максимально надежно, то можно использовать клей.

Теперь в муфту следует установить кусок трубы, что будет ведущим роликом. Для обеспечения более качественной сцепки со шлифовальной лентой потребуется обклеить ролик резиной от камеры, которую можно снять с колеса от велосипеда.

На следующем этапе производятся сборка корпуса, монтаж мотора и хорошее его фиксирование при помощи гаек и болтов. Сама столешница будет иметь 2 отверстия: для ведущего и ведомого роликов. Чтобы сделать ведомый ролик, потребуется взять кусок трубы, куда нужно запрессовать пару подшипников. Ось можно создать либо из резьбового стержня, либо из длинного болта. Ось ведомого ролика прикрепляется на специальную платформу из фанеры, что может перемещаться под столешницей в горизонтальной плоскости. Это позволяет натягивать ремень для шлифования.

Для максимального удобства натяжения следует использовать длинный стержень, оснащенный резьбой с гайкой. Он будет тянуть платформу, что позволит натягивать ремень. Отметим, что центрования ремня в этой конструкции нет, а значит, лучше будет фиксировать ролики так, чтобы оси не сдвигались, а чуть расходились, что позволит ремню не слететь. После этого остается только прикрепить опорную площадку для наждака и надеть шлифовальную ленту на ролики.

Создание распиловочного станка

Теперь поговорим о создании станка для резки древесины. Обычно его создают:

Рассмотрим подробнее оба варианта станков.

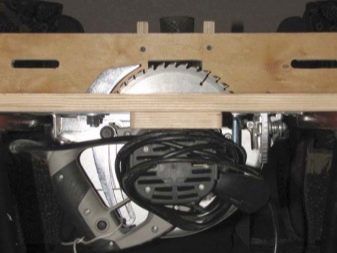

Из пилы

Для создания этого типа приспособления потребуется пара брусков одно размера, которые снизу понадобится прикрутить к листу фанеры. Чем лист длиннее, тем большей длины заготовки можно будет обработать. Но если станок будет слишком габаритным, то лучше использовать угольники из стали, а не из алюминия. После того как бруски будут прикреплены к фанере, потребуется установить циркулярную пилу на пару угольников из алюминия. Причем по краям они должны удерживать пилу максимально жестко, чтобы она ходила исключительно вперед и назад. Даже наличие минимального люфта может стать причиной существенного снижения качества резки.

Теперь требуется прикрутить угольники к брускам при помощи саморезов. В этом случае экономить их не следует, а потому с обеих сторон угольника лучше будет воспользоваться 2 такими приспособлениями. Это позволит сделать качественные направляющие, по которым и будет двигаться циркулярная пила. На следующем этапе необходимо создать упор, который будет нужен, если будет производиться торцевой распил. Делать его лучше на стандартные углы в 45 и 90 градусов, а при необходимости можно будет добавить и другие. На болт закрепляем небольшой брусок с одной стороны. Металлический стержень следует брать такой, что будет удобно раскрутить рукой. Гайки можно скрыть куском фанеры, залив эпоксидной смолой либо клеем. После этого устанавливаем брусок на 90 градусов к пильному диску и крепим его на болт с другой стороны.

После этого можно проводить распил на 90 градусов. А чтобы иметь возможность производить отпиливание с торца на 45 градусов, достаточно будет добавить еще 1 болт.

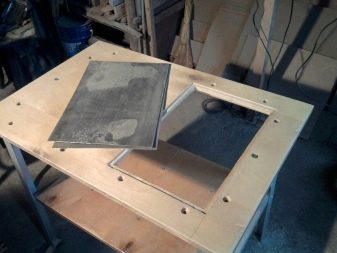

Из лобзика

Сначала необходимо разметить и вырезать платформу, где будет ходить лобзик. Чтобы это осуществить, в центре фанеры потребуется создать разметку и проделать дырки в начале и конце паза, куда должна будет спокойно входить лобзиковая пила. Ширина данного приспособления должна быть равной ширине платформы лобзика. Теперь при помощи последнего удаляем все лишнее между дырками, после чего прикручиваем пару планок к краям, что позволит ограничить ход приспособления. Просверливаем дырки и прикручиваем по 5 саморезов с обеих сторон.

То есть, как можно понять, ширина платформы должна быть равна ширине лобзиковой подошвы. Теперь закрепляем 2 ножки на общую станочную платформу. Но ножки лучше делать повыше, чтобы они также выполняли функцию бортиков для верхней части. Их лучше фиксировать тремя саморезами с двух сторон. Если вдруг платформа для лобзика получается чуть длиннее общей платформы, то ее можно укоротить. Тогда делается разметка, после чего отрезается все лишнее при помощи электролобзика. Теперь следует произвести сверху фиксацию платформы станка.

Требуется сделать пару упоров, после чего через платформу лобзика просверливаем дырки в начале и конце паза в главной платформе, что позволит перенести отверстие для хода пилы. Остается сформировать прорезь при помощи лобзика на главной платформе. Станок будет готов. Если есть желание иметь возможность отрезать под 45-градусным углом, то потребуется разметить и прикрепить брусок при помощи пары саморезов к станку. Когда он не будет нужен, его можно будет просто открутить.

Другие идеи

Следует сказать, что для обработки дерева существует масса других идей в плане создания станков. Например, агрегат можно также сделать из шуруповерта, но чаще всего для этого используется дрель либо электролобзик. В зависимости от конструкции данных устройств и их технических характеристик, а также требуемых задач самодельные станки могут иметь разную форму, различные принципы работы, а также технические характеристики. При желании и наличии требуемых умений можно даже сделать деревообрабатывающий ЧПУ-станок.

О том, как сделать деревообрабатывающий станок своими руками, смотрите в следующем видео.

Источник