Как сделать полезные приспособления для работы на фрезере по дереву

Фрезер для аккуратной работы требует вспомогательных устройств, в то же время комплект аппарата при продаже включает ограниченный набор таких предметов.

Рынок дополнений к фрезерным устройствам простирается от транспортира до многочисленных насадок. Пользователь, которому этого недостаточно, может сделать подсобные приспособления самостоятельно.

Параллельный упор

Полезные приспособления для фрезера по дереву составляют довольно длинный список. Многие владельцы инструмента в состоянии сделать их из подручных материалов или, если это удобнее, попросту купить отдельно.

Одно из таких приспособлений – параллельный упор. Это компонент базового набора любого фрезера, и хозяину инструмента не придётся изготовлять упор самому. Нужен он для прямого следования фрезы вдоль поверхности базы, которой может служить ровный край детали или верстака.

Упор позволяет обрабатывать кромки и пазы, накрепко фиксируя деталь.

Состоит это полезное дополнение к фрезерному инструменту из следующих частей:

- входящие в выемки на фрезере штанги;

- винтовой крепёж, затягивающий их в нужной позиции;

- настроечный винт для мелкой регулировки расстояния оси фрезы от края;

- опорная часть, которая удерживает конструкцию на базе.

Чтобы привести упор для фрезера по дереву в готовность, надо, чтобы штанги заняли положение в выемках на корпусе инструмента и были затянуты стопором. Ослабив затяжку стопора, настроечным винтом можно при необходимости сделать мелкую регулировку.

С небольшим добавлением параллельный упор позволяет делать, помимо прямых резов, и более сложные. Добавление это представляет собой деревянный брусок с одной ровной стороной. Другая сторона имеет угловатую или круглую выемку. Брусок вставляется между опорной частью и кромкой материала, имеющей изогнутую форму.

Брусок соприкасается с опорой своим ровным краем. Сторона, где выемка, находится в контакте с изогнутой базой. Манипулировать инструментом с таким приспособлением следует предельно внимательно, так как брусок вносит элемент неустойчивости.

Направляющая шина

Имея схожее назначение с параллельным упором, шина ответственна за аккуратный ход фрезы по прямой. Время, затраченное на работу, за счёт применения шины заметно сокращается. Она также позволяет направлять инструмент на столе под любым углом к краю.

Обратите внимание! Закрепить шину на столешнице или материале можно струбцинами.

Некоторые шины серийного производства имеют в комплекте отдельный компонент – башмак. Он соединяется с фрезером штангами и, проходя по шине, двигает фрезерную головку по заданной траектории.

Лучше всего шина сочетается с инструментом, чья база стоит на выдвижных ножках. Это позволяет устранить разность высоты между шиной и фрезером.

Бывает, функциональность шин, выпускаемых серийно, не подходит пользователю. Можно всегда создать индивидуальный вариант направляющих для фрезера своими руками. Самый элементарный представляет собой длинный ровный брус, – проще говоря, линейку. Мастеру нужно только обеспечить её креплениями, и шина, по сути, готова. Для изготовления простого приспособления даже не требуется чертёж.

Конечно, такая самодельная версия не будет отличаться устойчивостью. Более стабильным в работе окажется сочетание фанерной основы с прибитой к ней доской. Край фрезерной базы будет упираться в доску, а край основы обозначит зону обработки. Такая конструкция применяется в случае использования фрез одинакового диаметра.

Другой вариант работает, когда фрезы по дереву могут быть разного размера. Здесь доска, выступающая линейкой, не прибита к основе, а укреплена зажимами. Благодаря этому она может корректировать расстояние от рабочей зоны соответственно диаметру фрезы.

Шаблоны и копировальная втулка

Копировальное кольцо – это круг с выступом, скользящим по шаблону, гарантирующим точность обработки. Кольцо может прикручиваться к основанию фрезера или закрепляться усиками. Диаметр приспособления подбирается с таким расчётом, чтобы оно не соприкасалось с рабочей частью инструмента.

Кольцевой шаблон фиксируется на обрабатываемом материале, крепко прилегая к столешнице. Надёжный прижим обеспечивается двусторонним скотчем и струбцинами. Закончив деталь, нужно убедиться, что втулка при работе плотно проходила по краю шаблона.

Сделанный своими руками шаблон для фрезера найдёт применение и для обработки углов детали, когда необходимо, чтобы они были круглыми. В зависимости от расположения и габаритов шаблона, радиусный размер закругления может быть любым.

В шаблонную конструкцию зачастую включаются подшипники либо кольца. Если это кольцо, то его следует подбирать соответственно размеру фрезы. При разнице в диаметрах необходимо добавить в конструкцию шаблона упоры, с помощью которых можно будет сдвинуть приспособление от кромки детали.

Среди вспомогательных устройств для фрезера самые гибкие шаблоны, кроме обработки краёв материала, позволяют также выпиливать сложные пазы. Специальная компоновка аксессуара даёт возможность эффективно создавать выемки под дверные петли. С помощью шаблона можно даже проводить фрезером декоративную работу, например вырезать деревянные узоры.

Циркуль

Этот вспомогательный инструмент предназначен для создания круглых и овальных вырезов. В схему базового циркуля входит штанга с штифтовым креплением на конце. Вставив крепление в дырку по центру круга, по которому делается паз, можно менять размер круга простым смещением штанги.

Обратите внимание! Удобство и надёжность конструкции повышает добавление второй штанги.

Существуют разные подсобные элементы, работающие на циркульном принципе. Они дают преимущество в создании разного радиуса круговых пазов. Обязательный компонент таких вспомогательных устройств – штифт с винтом для регулировки длины радиуса.

Если вырезается отверстие малого размера, циркульная конструкция должна быть приспособлена для крепления на основании фрезера. Штифт при обработке детали находится непосредственно под инструментом.

Фрезер по дереву, помимо круглых, способен вырезать и эллиптические отверстия. Приспособление для этого можно собрать своими руками из следующих частей:

- база с фиксацией на материале из винтов или присосок;

- перемещаемые на скрещивающихся направляющих башмаки – 2 шт.;

- штанги для монтажа – 2 шт.;

- кронштейн для соединения конструкции с инструментом.

Скрепляющий кронштейн благодаря предназначенным для этого пазам позволяет станине конструкции находиться в той же плоскости, что и основа фрезера. Резка круглых проёмов идёт с использованием одного башмака. Если отверстие нужно овальное – задействуются оба. Подобная вспомогательная конструкция даёт возможность выполнять отверстия точнее и быстрее других инструментов, таких как ленточная пила или лобзик.

Для пазов на узких поверхностях

Выемки под замки или дверные петли можно выполнить и дрелью с долотом, но фрезер для этого подходит значительно лучше. Нужно только оснастить инструмент определённым приспособлением. Состоит оно из плоской пластины, которая крепится на основании устройства. Форма пластины может быть округлой или прямоугольной. На ней делаются 2 штыря, обеспечивающих ровный ход инструмента во время работы.

Главный параметр, которого необходимо придерживаться при изготовлении такого элемента, – ось каждого штыря должна быть на той же линии, что и центр фрезы. С условием соблюдения этого параметра паз будет вырезан именно в середине обрабатываемой детали безотносительно толщины. При необходимости смещения паза вправо или влево на соответствующий штырь надевается втулка такого размера, который нужен для желаемого сдвига.

Используя эту конструкцию, фрезер ведётся с плотным прижатием штырей к обеим сторонам заготовки.

Такой же эффект достигается, если использовать с фрезером два параллельных упора.

Даже одного упора может быть достаточно. Нужно укрепить заготовку между двух поверхностей, например досок, так, чтобы все три элемента находились в одной плоскости. Проблема недостаточной ширины детали в этом случае устраняется.

Когда часто приходится работать с узкими поверхностями, неплохим решением будет соорудить специальный стол из двух половин. Зажимая материал между ними, мастер легко добьётся эффекта одной плоскости.

Тела вращения

В работе с заготовками круглого сечения, такими как столбы или балясины, составляется конструкция из рамки, внутрь которой помещается деталь, каретки под фрезер и поворотного диска. Деталь вставляется в раму, надёжно фиксируется, после чего каретка с инструментом выдвигается на участок для обработки. Положение детали в раме можно изменять посредством поворотного диска.

Эта же рама с фрезером в каретке может служить как токарный станок. Всего лишь нужно поворачивать диск с одновременной работой фрезера, едущего по направляющим. Делать это может помощник мастера или подсоединённая к диску дрель.

Шипорезные приспособления

Такие приспособления обеспечивают создание соединений на основе шипов. Требующие высокой точности обработки материала подобные профили легко выполняются фрезером.

Используя ручной фрезер, мастер подводит его к материалу свободно. Следовательно, материал нуждается в надёжном креплении для безошибочной шипорезки.

Такие условия может создать простое устройство, сделанное из следующих деталей:

- жёстко фиксированные направляющие, нижние верхние и боковые;

- планка с одной степенью свободы, которая будет ограничивать выборку.

Параметры частей зависят от конкретного инструмента, под который будет собираться устройство. Порядок сборки следующий.

По краям фанерного основания устанавливаются равного размера вертикальные рёбра с вырезами по центру. К этим рёбрам крепятся рельсы, на которых станет двигаться инструмент. Для безопасности движения фрезера на рельсах они запираются ограничителями, которыми могут служить простые деревянные рейки.

К фанерной основе присоединяется подвижная часть – регулятор выборки края детали. Фиксатором может быть барашковый винт либо иное крепление на выбор мастера.

Независимо от производителя, ручной фрезер с добавлением такого сооружения способен легко обеспечить вырезание простого шипового профиля.

Ещё одно средство для производства шипов – кондуктор. Составляют его основание, упоры и подвижная часть в виде салазок. Приступают к его изготовлению и использованию уже опытные пользователи для очень мелкой и точной работы.

Скрытые возможности

Перечисленный кейс подсобных средств может показаться излишним, когда мастер выполняет фрезером только простейшие операции. Но если взглянуть на этот инструмент под углом его потенциальных возможностей, то перед пользователем возникает целый ряд направлений.

Те работы, которые мастер и не думал, что он может проводить, оказываются вполне доступны – стоит только соорудить несколько вспомогательных конструкций. Словно это не простой ручной фрезер, а координатный станок с ЧПУ.

Источник

Стойка для фрезы. Вырезаем идеальные отверстия различных форм

Любой, кто работает с деревом, знает, что требуется сделать сотни отверстий для саморезов и практически невозможно сделать серию отверстий идеально прямых и одинаковой глубины вручную.

Данная статья поможет вам создать инструмент, который сэкономит много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или любому другому материалу, с которым вы работаете. Он также может быть очень полезен для вырезания отверстий разных форм благодаря регулируемой высоте инструмента.

2 см толщиной);

— Деревянный брус(минимум 2 м, мастер использовал 25×35 мм);

— 2x маленькие направляющие для мебельного ящика;

— Около 30 длинных саморезов (и около 20 более коротких);

— Клей для дерева (опционально);

-Шпилька М8;

-Втулка М8;

— Винты и гайки М6;

— Линейка и карандаш;

— Угольник;

— Пила по дереву;

— Наждачная бумага с зернистостью 80;

— Дрель;

— Струбцина(опционально, но делает работу намного проще);

— Отвертка;

— Стусло;

Шаг 1: Основание изделия

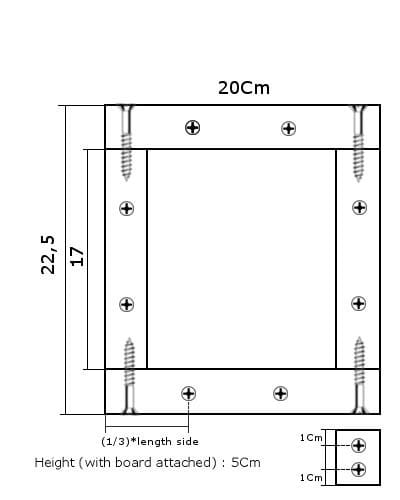

Чтобы сделать основание, вырежьте четыре части из деревянного бруса, размеры указаны на изображении. Чтобы избежать проблем при их сборке, мастер использовал стусло и струбцину.

Отметьте положение саморезов на расстоянии 1 см от края. Найдите центр бруса и отметьте положение отверстий. Затем просверлите отверстия, которые должны быть немного уже, чем саморез.

После того, как все отверстия просверлены, закрутите саморезы. Мастер смазывает их дополнительно клеем по дереву.

Чтобы прикрепить крышку, просто нарисуйте контур над деревянной доской, обрежьте её и прикрепите к раме из бруска с помощью саморезов.

Шаг 2: Подвижная часть устройства или рычаг

Следующей частью сверлильного станка является рычаг, который будет удерживать направляющие для крепления сверлильного инструмента. Мастер использует дремель. Для этого потребуется доска высотой 40 см и шириной с нижнее основание (рис. 1).

Чтобы установить направляющие, нужно сделать разделение между доской и дремелем. Для этого мастер вырезал из бруска два куска дерева (рис. 2), их высота 17 см. После прикрепления к стойке они обеспечат некоторый отступ от стойки, что позволит работать с большими материалами.

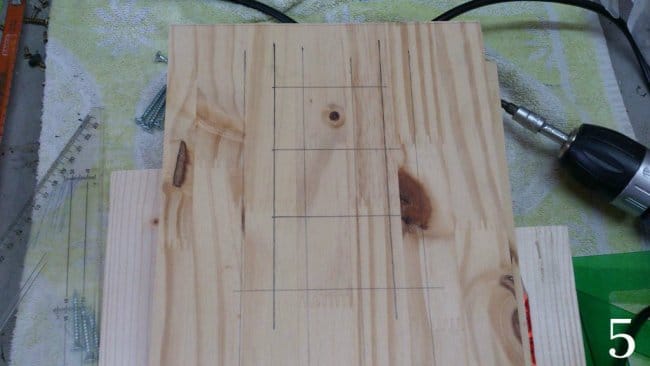

Чтобы прикрепить эти рейки, мастер отмечает центр вертикальной стойки, затем добавляет по 5 см с каждой стороны. Расстояние между противоположными краями ламелей должно быть 10 см. С учетом этого мастер использует угольник, чтобы отрисовать параллельные линии в том месте, где будет находиться брус (рис. 4 и 5). Также мастер проводит ещё одну параллельную линию, размером с половину ширины планки. Эта линия покажет, куда следует вкрутить саморезы.

Чтобы найти место под саморезы, мастер делит длину планок на 4 (рис. 5).

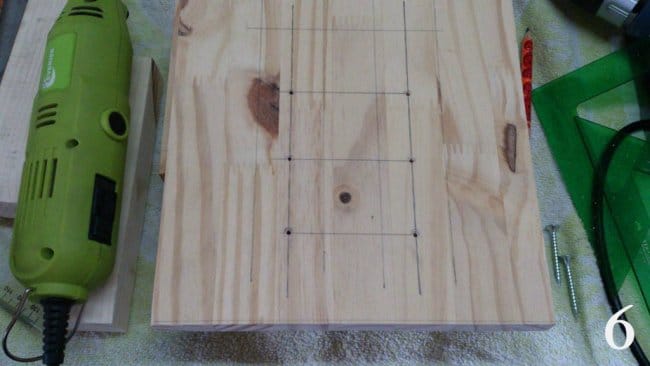

После того, как отверстия просверлены, мастер их зенкует (Рис. 6). Затем в отверстия заливается столярный клей и устанавливается брус. После этого брус устанавливается и привинчивается на место (Рис. 9).

Шаг 3: Пояснения к раскройке материала

Размещение направляющих является самой сложной операцией, они должны быть полностью перпендикулярны относительно основания, и должны быть полностью параллельны друг другу.

Сначала мастер отпилил две доски длиной 25 см (шириной 10 мм) (рис. 1), обратите внимание, что древесина не выбрасывается (рис. 2). После шлифования краев на базовой доске делаются две отметки, одна отступом 10 см, а другая на 90 (рис. 3). Вся процедура повторяется с нижней частью доски и со второй доской.

После завершения отрисовки, эти линии должны быть параллельны друг другу. При помощи угольника мастер рисует линию на 1,5 см выше нижнего края, перпендикулярно двум другим. Эта линия поможет направляющим находиться на одной высоте.

Линии, которые определяют положение направляющих должны проходить через середину отверстий. Затем отмечаются места будущих отверстий, после чего высверливаются (Рис. 4).

Затем направляющие крепятся к доске, с целью проверить точность их месторасположения (рис. 5).

Важно: обратите внимание, что направляющие имеют отверстия в разных местах. С одной стороны их много, а с другой — всего несколько. Сторона с несколькими отверстиями будет стороной, прикрепленной к подвижной части стойки. Это необходимо для того, чтобы было легче разобрать в случае, если направляющие застрянут, либо выполнить какие-либо регулировки .

Чтобы прикрутить доску к проставкам, мастер выполнил специальную процедуру. Эта доска должна быть идеально параллельна большой доске. Для этого мастер сделал простой, но эффективный инструмент для выравнивания доски, похожий на рейсмус (рис. 6). Как только доска выровнена, она закрепляется саморезами (рис. 7 и 8 ).

После этого остается прикрутить направляющие (Рис. 9).

ВАЖНО: При закручивании саморезов доска может уйти. Поэтому закрепляйте направляющие струбцинами.

Шаг 4: Объединение конструкций

Сперва прижимаем основание к вертикальной доске на глаз, следим за тем, чтобы края были более или менее выровнены. Сильно закручивать струбцину не стоит, должен быть небольшой ход деталей (Рис. 1). После этого при помощи угольника проверяем правильность углов при движении стойки (рис. 2). Если при движении углы изменяются, тогда необходимо изменить наклон основания, осторожно постукивая по нему снизу.

Как только основание выровнено с направляющими, крепко зажимаем его и отмечаем места, где будут крепиться винты (Рис. 3). Чтобы отметить линии, где будет располагаться крепеж, мастер разделил длину планки и доски на два. Таким образом саморезы пройдут через середину. Мастер закрепил 4 длинных самореза вверху (у планки) и 4 коротких ( на доске) (рис. 4).

С первого раза мастеру не удалось точно закрепить конструкции. Вертикальная стойка смещена относительно основания (рис. 5). Для решения проблемы, мастер отшлифовал верхнюю часть основания, к которой прикреплена стойка до идеального угла в 90 градусов.

Шаг 5: Изготовление держателя для дремеля

Диаметр отверстия — это диаметр высокоскоростного дремеля. Поскольку это самый широкий электроинструмент, который будет использовать мастер (рис. 1 и 2).

Плоская, заводская сторона (сторона, которая не была обрезана) будет прикреплена к направляющей стойке. Три другие стороны отшлифованы и в них сделаны отметки для расположения отверстий под болты, в середине каждой стороны.

Держатель крепится на свое место струбциной и выравнивается. Затем сверлятся отверстия под саморезы. Когда все подходит, мастер снимает держатель.

Мастер отмечает точки с торцов, посередине каждой стороны. После чего сверлит отверстия сверлом 6 мм. (Рис. 5).

Затем мастер вырезает квадратные отверстия изнутри, эквивалентные размеру гайки М6. Эти пазы будут удерживать гайки на месте (Рис. 6).

Сверху мастер крепит другой держатель, который он изготовил по аналогичной схеме. Верхний держатель имеет открытую часть снаружи. Она необходима для удерживания инструмента, на всякий случай, рукой (Рис. 7 и 8).

Шаг 6: Окончательные работы: регулятор глубины отверстия

Чтобы сделать отверстия одинаковыми по высоте, понадобится регулятор высоты. Мастер использовал шпильку диаметром 8 мм (М8). Обрезал её до длины в 50 см и отшлифовал край, чтобы придать ему круглую форму (рис. 1). Затем он сделал отверстие в основании (рис. 2). Это отверстие должно быть достаточно большим, чтобы шпилька свободно вращалась (рис. 3).

К верхней части стойки приклеивается небольшой брусок с просверленным отверстием в центре. Он позволит сохранить устойчивость направляющего стержня (фото 4, 5 и 6)

Затем мастер изготавливает небольшой брусок, который будет регулировать высоту хода направляющего стержня. В местах прохождения шпилек , запрессовываются гильзы с внутренней резьбой М8 (рис. 7). На одну из шпилек будет опираться подвижная стойка. Таким образом, при закручивании направляющего стержня вверх и вниз, будет устанавливаться высокая точность сверления (Рис. 8). Также добавлена маленькая ручка к стержню, чтобы его было легче поворачивать.

Шаг 7: Использование стойки

Эта стойка очень полезна для сверления прямых отверстий с минимальными усилиями, но в сочетании с высокоскоростным инструментом и фрезой очень легко можно вырезать необходимые углубления, как видно на фотографиях.

Также можно вырезать идеальные кубы из куска дерева.

Источник