ДЕРЖАТЕЛЬ ДЛЯ ПАЙКИ ПЛАТ

Всем привет! Штатив для печатных плат или третья рука способен облегчить творчество радиолюбителя. Применяется он для удобства при монтаже печатных плат, ведь таким образом, ваши обе руки остаются свободными. На рынке представлено множество вариантов этого устройства: от самых простых, до навороченных с подсветкой и набором увеличительных стекол. Также, в сети можно найти уйму вариантов для самостоятельного изготовления. Я хочу поделиться с вами своим функциональным вариантом изготовления третьей руки. Для начала расскажу о том, как она функционирует, а потом подробно расскажу о её изготовлении.

Данный вариант имеет регулировку по высоте. Осуществляется она при помощи двух гаек барашек.

Также можно отрегулировать наклон платы. Для этого, нужно открутить болт (на фото отмечен стрелкой), отрегулировать нужный угол наклона, затем зафиксировать положение этим же болтом.

Расстояние между зажимами также регулируется. Их можно переставить в любое место планки. Для этого в ней присутствует множество отверстий.

Основание, достаточно тяжелое, что защищает конструкцию от опрокидывания.

Самостоятельное изготовление держателя

Перейдем к процессу изготовления. Для этого нам понадобиться:

- Старая компьютерная мышь

- Планка с отверстиями или нулевая шина

- Болт. Я использовал М6

- Гайка к болту.

- Две гайки барашки

- Клемма

- Крокодилы

- Тяжелый металлический предмет

Разбираем компьютерную мышь, удаляем внутренности, они нам больше не пригодятся. В верхней части сверлим отверстие и вставляем в него болт. А с обратной стороны фиксируем его гайкой. Стараемся установить его таким образом, чтобы болт стоял четко прямо.

Это будет наше основание. Для того, чтобы исключить опрокидывание во время работы, основание нужно утяжелить. Для этого можно использовать любой металлический предмет, ну или в крайнем случае положить туда камень. Главное, чтобы этот предмет не болтался внутри мышки. После этого собираем мышку обратно. Основание готово. Далее нам необходимо сделать сами лапки. Для этого я использовал крокодилы с металлическими прутками. Пруток прикрепить к крокодилу нужно с помощью пайки. Далее в клемму нужно вкрутить кусочек шпильки. Таким образом:

Для этого можно нарезать в ней резьбу, но я просто закручивал шпильку с усилием и получилось достаточно крепко. Затем на болт одеваем первую гайку барашек, потом одеваем клемму и фиксируем её второй гайкой.

Теперь эта конструкция прочно закреплена и может выставиться на любую нужную нам высоту.

Далее переходим к шине. На ней четное количество отверстий, поэтому берем любое, которое ближе к середине. Откручиваем болтик и надеваем на нашу шпильку. После, фиксируем болт отверткой. Далее закрепляем крокодилы таким же образом.

Ну на этом всё, наша третья рука готова и может быть использована. Ещё более простой вариант сборки смотрите тут. Всем удачи! Специально для сайта Радиосхемы — Кирилл.

Источник

Радио-как хобби

Давно уже была мысль изготовить держатель для печатных плат, что-то типа «третьей руки».Но, как всегда, то не было желания, то времени…

И вот, после очередного ремонта радиоэлектронного оборудования, когда нужно было и плату держать, и паяльник, и саму радиодеталь-было решено все-таки изготовить своими руками держатель для печатных плат ( иногда называют-«держатель для пайки»), в англоязычной литературе-PCB holder.

Поискав по интернету, прикинув наличие материалов для изготовления, решено было воспользоваться идеей изготовления самодельного аналога держателя типа ESF-120 ( производства компании «Weller»), которая изложена здесь-http://radiokot.ru/forum/viewtopic.php?f=8&t=99960.

Оригинал изделия выглядит так:

Держатель состоит из двух стоек (правой и левой) которые соединены между собой при помощи стальных направляющих.При этом обе стойки могут свободно перемещаться по направляющим что позволяет гибко регулировать расстояние между стойками в зависимости от размеров конкретной печатной платы. Для исключения перемещения стоек после закрепления печатной платы служат фиксирующие зажимы. Одна из стоек имеет только зажимную поворотную губку, другая-кроме поворотной губки имеет еще и ручку для поворота платы в удобное положение, а также фиксатор служащий для предотвращения нежелательного поворота зажимной губки вместе с платой.

Приступаем к изготовлению.

В качестве материала для изготовления стоек выбран кусочек стеклотекстолита размерами 270 х 120 мм и толщиной-10мм. Толщина 10мм-минимально допустимая. Много лучше хотя бы миллиметров 15, но такой толщины стеклотекстолита не оказалось в наличии.

Ножовкой по металлу (забегая наперед отмечу, что все работы выполнены ручным инструментом) выпиливаем две заготовки для боковых стоек размерами 135 х 120 мм, причем, та сторона заготовок где находится заводской ровный рез, сразу принимается как базовая, то есть, та сторона , которая будет опираться на стол:

Для удобства выполнения работ создаем чертеж боковой стойки:

Для обеспечения точности сверления ( а это залог работоспособности конструкции) обе заготовки временно соединяем двумя технологическими болтами М4, отверствия для которых удобно просверлить в тех местах заготовок, которые пойдут в отходы. Отверствия для технологических болтов сверлим только после того как обе заготовки сложены вместе и выравнены по своим базовым сторонам.

Согласно чертежа делаем разметку и сверлим все отверствия в обоих сразу стойках, которые сложены пакетом и стянуты технологическими болтами. Стеклотекстолит достаточно хрупкий материал, поэтому сверление нужно производить аккуратно. Начальные отверствия просверлены сверлом диаметром 3мм, далее рассверлены согласно чертежа. Диаметры отверствий выбраны исходя из наличия направляющих.

В качестве направляющих мною выбраны стальные полированные стержни от старого струйного принтера диаметром 6 и 8мм. Крайне желательно выбрать направляющие большего диаметра-10…15мм. Но у меня, к сожалению, таких не нашлось…

После сверления отверствий в заготовках выпиливаем стойки согласно чертежа. Получилось вот так:

В отверствия для осей зажимных губок запрессованы стальные втулочки наружным диаметром 6 мм и внутренним чуть больше четырёх:

В правой стойке со стороны поворотной рукоятки также сверлим углубления для стопора. В качестве стопора применен винт с резьбой М3, поэтому углубления под стопор сверлятся сверлом диаметром 3,5…4мм:

Поворотная ручка также изготовлена из стеклотекстолита толщиной 10мм.Диаметр ручки-35мм. По центру ручки нарезана резьба М4 в которую ввинчен болт , служащий осью. Также виден стопорный болтик М3:

Зажимные губки изготовлены из стеклотекстолита толщиной 10мм и имеют размер 50 х 25 мм:

Для крепления на поворотной оси в теле губок нарезана резьба М4. Для предотвращения проскальзывания печатных плат в продольную канавку губок вклеены кусочки резинового пассика от старого кассетного магнитофона:

Поворотный узел левой стойки в сборе выглядит так:

Эскиз поворотного узла левой стойки:

Поворотный узел правой стойки выглядит так:

Вот так выглядят пружинки соответственно для левой и правой стоек:

Собранное изделие выглядит так:

Для проверки работоспособности держателя выбрана плата блока питания вольтметра В7-16 размерами 230 х 95мм:

Как видим, получилось вполне работоспособное устройство.

-максимальный размер печатных плат : 240 х 180мм;

-возможность поворота вдоль продольной оси с последующей фиксацией в восьми положениях через 45градусов;

Источник

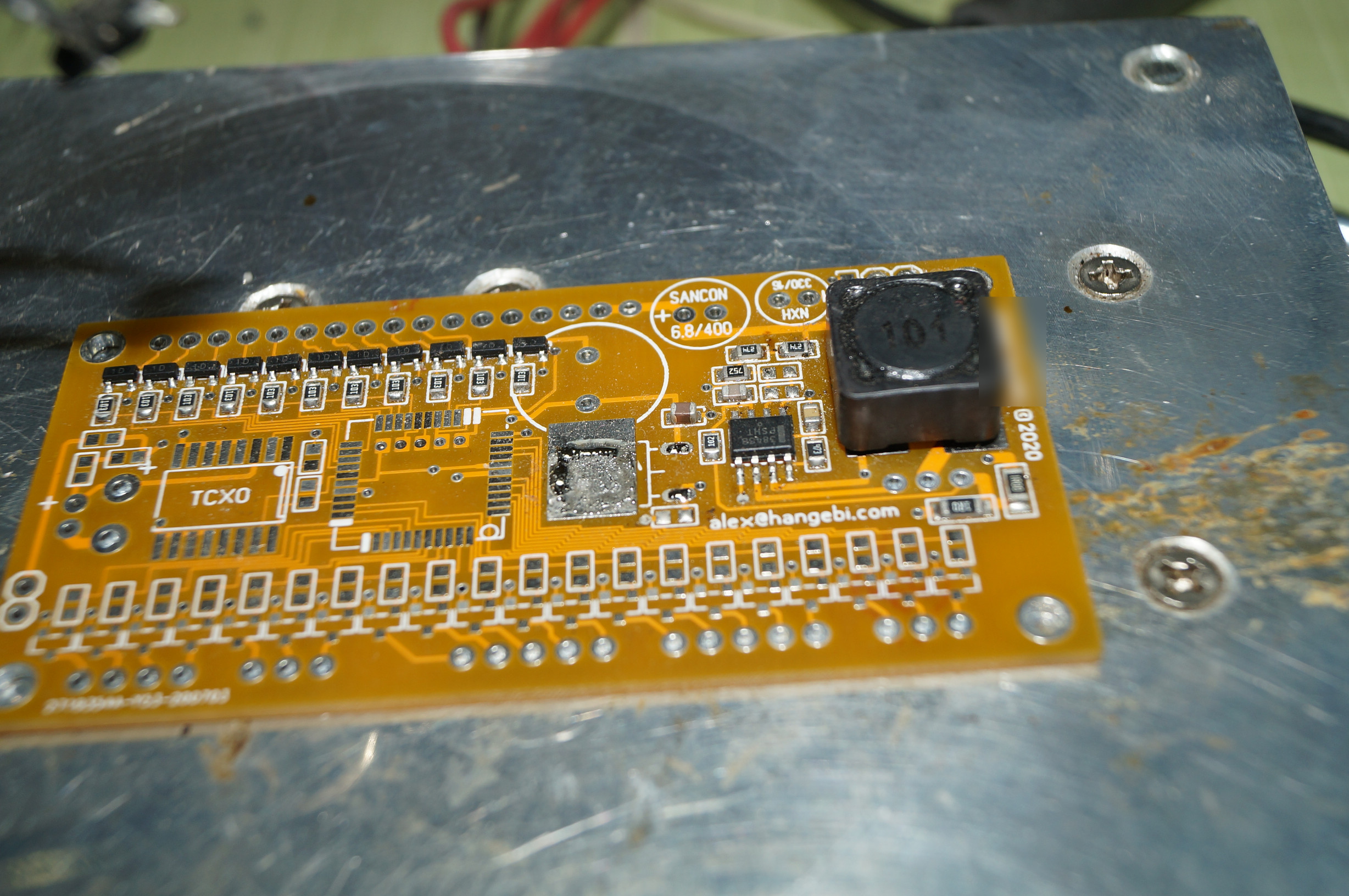

«Проект на час»: собираем простой паяльный столик для SMD-компонентов

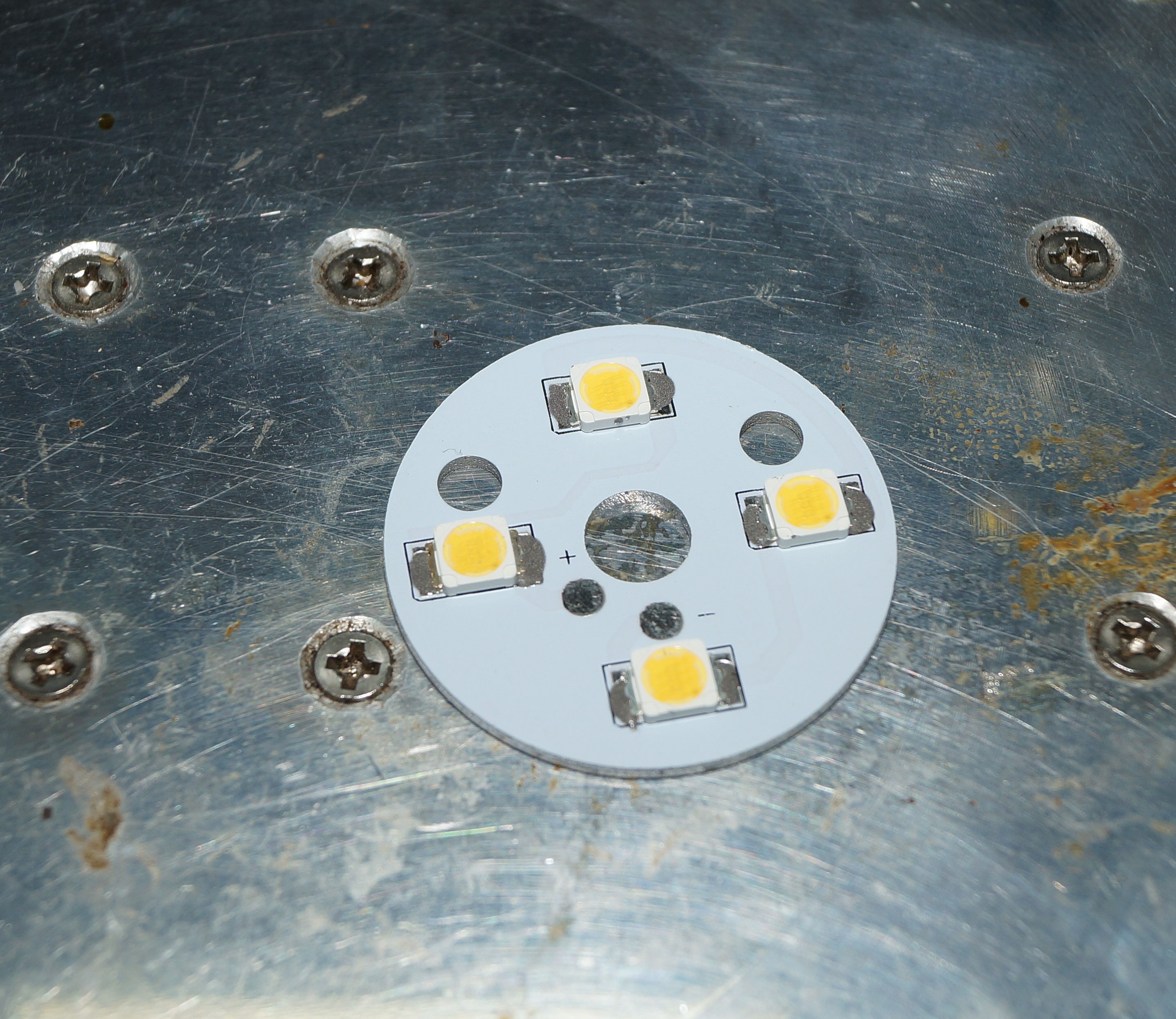

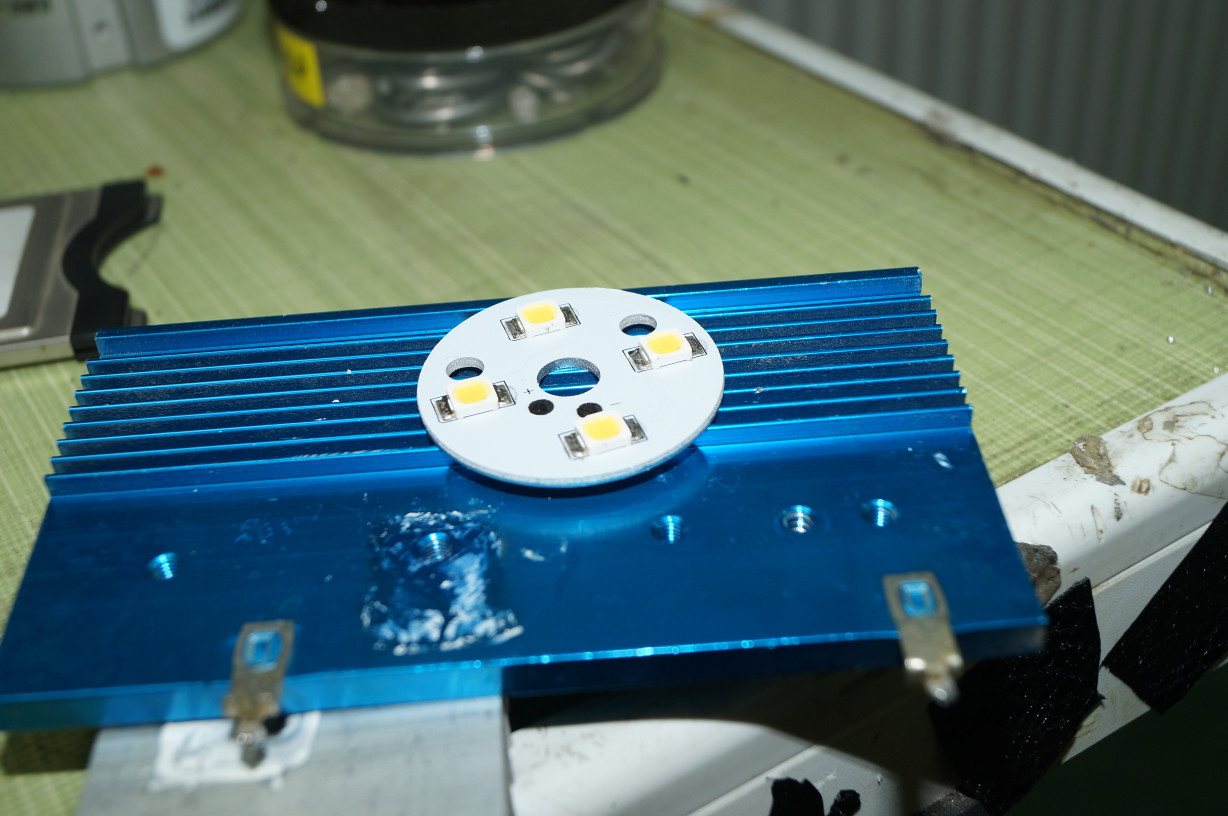

В сегодняшнем «мини-выпуске» собираем паяльный столик с минимальными финансовыми и физическими затратами.

Применении у такого столика много (я, например, им даже тиснение по коже делал), но главным образом, он подходит для «массового» монтажа и демонтажа SMD компонентов на печатные платы, как из текстолита, так и из алюминия. По сравнению с феном – нет эффекта «сдува» деталей и растекания шариков припоя по всей плате. Кроме этого, плата греется равномерно, и соответственно, охлаждается тоже равномерно, что положительным образом сказывается на надёжности изделия в будущем. В отличие от фена, облегчён и монтаж крупногабаритных деталей, таких как SMD дроссели и крупные конденсаторы – деталь припаивается вся и сразу, не приходится сначала греть один край, а потом второй, и деталь греется с той стороны, откуда она должна греться, а не сверху, как в случае с феном. Конечно же, это не замена профессиональному паяльному оборудованию, но и цена устройства совершенно другая – мне все детали, с учётом доставки, обошлись в $20.

Для лучшей повторяемости, конструкция максимально упрощена и применяются вполне ширпотребные детали, которые можно купить в магазинах радиодеталей, или заказать по интернету.

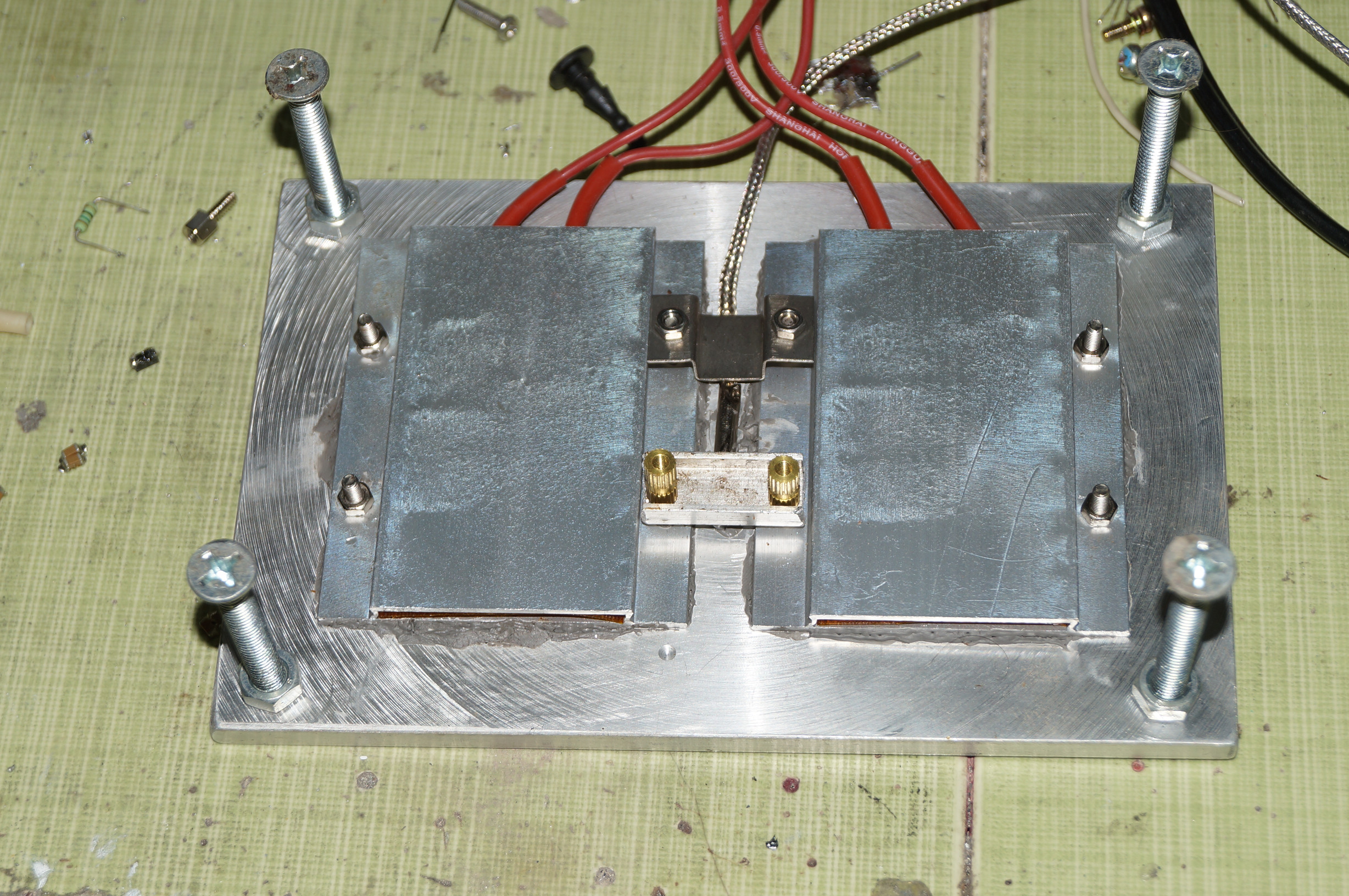

Для изготовления паяльного столика размерами 200х100мм, понадобятся следующие детали:

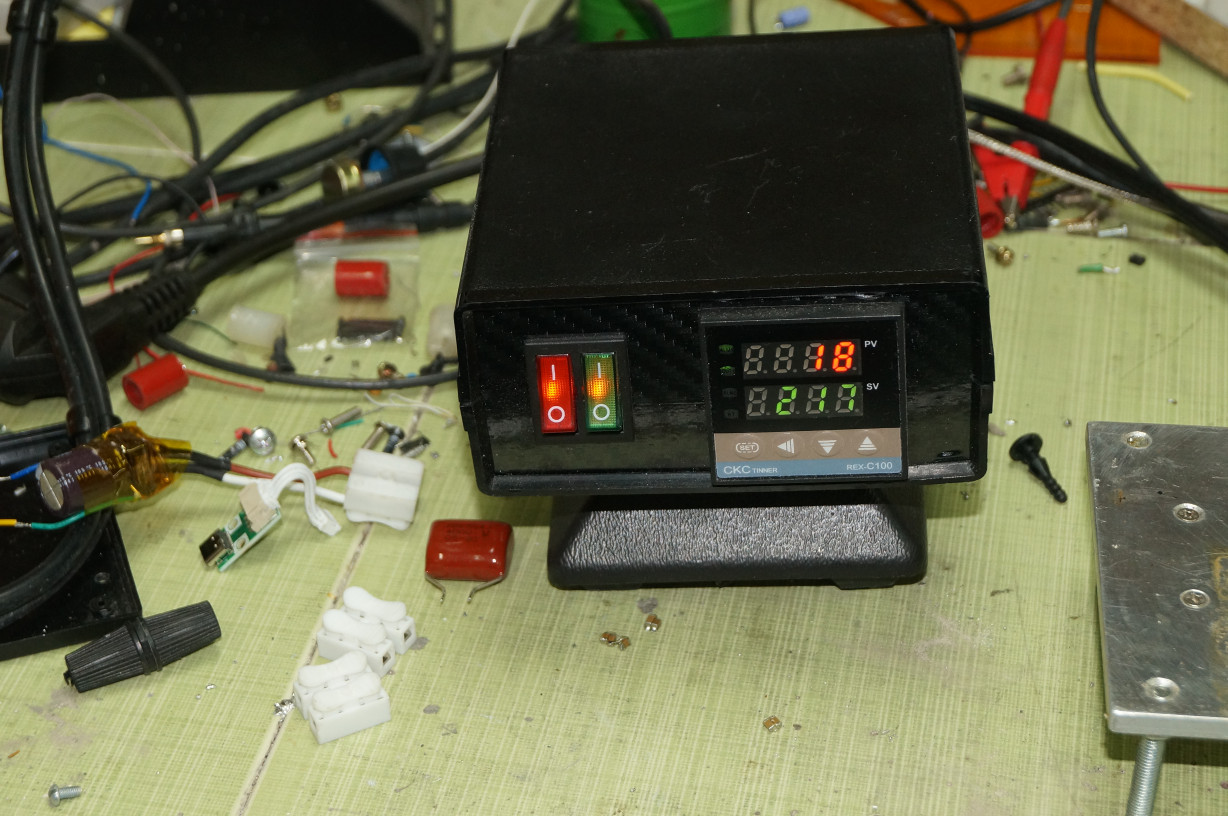

- PID термостат (в интернет магазинах их обычно продают в комплекте с термопарой и твердотельным реле, нам такой вариант подходит больше всего)

- Два PTC нагревателя на температуру до 270-300С, мощностью 250-300вт и размером 80х60мм.

- 4 винта М6х80 с гайками.

- 8 винтов м3х20 с гайками.

- Скоба из металла для прижима термопары.

- Теплопроводящая паста.

- Какой-не будь корпус, для установки термостата и реле.

- Соединительные провода.

- Клавиша включения, типа KCD03 или аналоги (Можно и всякие ПТ2 использовать, главное чтоб хотя бы на 5 ампер переменного тока)

- Изолента.

- Дрель со свёрлами на 6 и 3мм.

- Опционально – метчик на 6мм.

- Алюминиевая пластина размером 200х100х10мм. Толщину можно выбрать чуть больше и чуть меньше. Но, в разумных пределах — слишком толстая будет греться долго, а слишком тонкая не обеспечит нужную теплопередачу.

Термостаты часто продают в комплекте с реле и термопарой — так удобней и практичней.

PTC нагреватели изготавливаются из специальной композитной смеси, сопротивление которой растёт с ростом температуры. Что позволяет, путём подбора состава смеси, получить внутреннюю «термостабилизацию» — нагреватель не будет греться выше определённой температуры, так как его сопротивление начинает резко возрастать с прогревом. PTC нагреватели компактные, эффективные и практически «вечные» — нагрев идёт по всему объёму, спирали там нет, нечему перегорать.

Конструкция хорошо масштабируется — при необходимости, можно размеры пластины увеличить, увеличив и количество нагревательных элементов при этом, но желательно, по мощности, не выходить за пределы 2200 ватт — проводка в доме может не выдержать. Если перевести ватты в сантиметры, то у меня грубо получилось 300вт на 100см2, т.е. в 2200 ватт можно «поместить» 700см2 — а это плата размером 35х20 сантиметров, по идее, можно даже целую материнку спаять 🙂

Алюминиевая пластина должна быть максимально ровной с обоих сторон. Иначе, хорошего качества пайки добиться будет сложно. Если ровных пластин поблизости не наблюдается, можно купить неровную и отнести фрезеровщику на «доработку» — используемая мной пластина была 12мм, но после фрезеровки «похудела» до 10мм. После фрезеровки и обработки наждачной бумагой желательна полировка, я для этой цели использовал полироль для литых автомобильных дисков.

Процесс сборки несложный, после фрезеровки и полировки, сверлим по углам 4 отверстия диаметром 6мм – это будет крепление «ножек» нашего столика, в роли которых выступать будут винты на М6. При желании, можно в отверстиях нарезать резьбу, и так закрепить винты-ножки, законтровав (так сделал я), но можно просто пропустить винты насквозь, а закрепить их на пластине гайками с двух сторон (так можете сделать вы).

Используя имеющиеся крепёжные отверстия в PTC нагревателях, сверлом 3мм сверлим сквозные отверстия в алюминиевой пластине. На противоположенной стороне, снимаем фаску 6мм сверлом, чтоб головки винтов были заподлицо с поверхностью пластины.

Наносим термопасту, винты зажимаем, излишки термопасты убираем. Используя подходящий металлический предмет, закрепляем термопару по центру столика, не забыв предварительно промазать место крепления термопастой.

Термостат и твердотелое реле размещаем в подходящем корпусе. Я использовал для этих целей корпус от старого больничного выносного пульсоксиметра. Будет неплохо, если реле снабдите хотя бы небольшим радиатором, так как потребляемая мощность у данного аппарата получается 600-700вт, и хотя китайцы для реле типа Fotek SSR40DA и аналогов, заявляют токи до 40А, из личного опыта могу сказать, что даже на токе в 10А они совсем не холодные, и настойчиво просятся на радиатор. В конкретном устройстве я использовал б.у. твердотелое реле фирмы Gordos Arkansas (USA) которое в данном режиме вообще без радиатора может обходится, но такого реле у вас может и не быть, так что лучше перестраховаться.

Провода от нагревательных элементов подключаем параллельно. И включаем в цепь 220 вольт через реле. Аналогично, подключаем термопару к термостату, а термостат – к твердотелому реле.

На фото у меня можно заметить сдвоенный и разноцветный клавишный выключатель. Реально, необходимости в таком нет – я просто поставил то, что было под рукой, и немножко усложнил конструкцию – зелёный включатель включает общее питание, а красный – отключает только нагреватель. Это может быть полезно в том случае, когда надо контролировать температуру печки при охлаждении – эдакая грубая, с ручным управлением, аппроксимация правильной температурной кривой.

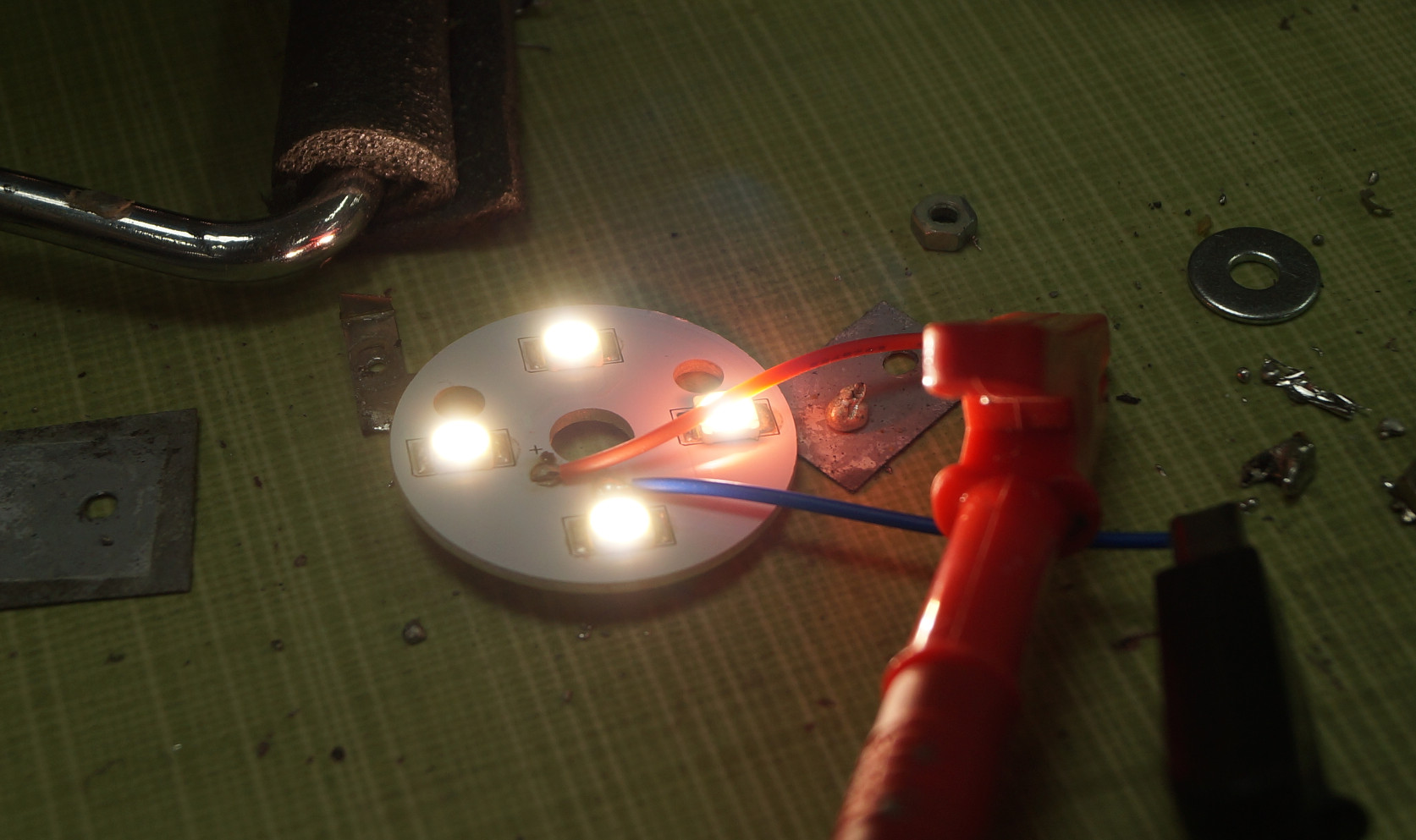

Мой столик уже ветеран. На фото — результат излишнего количества паяльной пасты — она протекла через отверстия в плате и флюс пригорел к столику, придётся заново полировать.

На этом, в принципе, сборка завершена и можно приступать к тестам. Рекомендую выставить на термостате температуру в 300С, всю конструкцию вынести на продуваемое место, и дать ей поработать хотя бы час – всё что должно выгореть (наполнитель в термопасте, грязь и жир на нагревателях), выгорит, и далее работы уже можно вести в помещении, хотя хорошая вытяжная вентиляция нужна и там – флюсы и припои содержат довольно много вредных веществ.

Если всё прошло нормально, ничего не сгорело, взорвалось и все живы-здоровы, то можно использовать устройство по назначению. Правильный алгоритм работы такой:

- Включаем печку, выставляем термостат на нужную температуру (Из моей практики – «Нужная температура» — эта температура, указанная на тюбике паяльной пасты+10-15 градусов сверху)

- Отдельно, НЕ на печке, наносим на плату паяльную пасту и размещаем компоненты.

- После того, как печка прогреется до нужной температуры, кладём подготовленную плату на печку и ждём 10-15 секунд в случае мелких компонентов, типа микросхем и светодиодов, и 25-30 секунд, в случае крупногабаритных дросселей и других компонентов.

- Осторожно переносим готовую плату на какой-не будь металлический или керамический поддон (я использую старый радиатор) и даём остыть до комнатной температуры. При необходимости, удаляем остатки пасты и флюса подходящими средствами, и всё – платой можно пользоваться.

Похожим образом можно разбирать уже собранные платы – греем печку, выкладываем плату, пинцетом снимаем детали.

На сегодня – всё.

Для желающих повторить – ключевые слова для поиска термостата и нагревателей в интернет магазинах:

Термостат: REX C100, C100, PID Thermostat kit

Источник