Удобная третья рука для пайки

Иногда при пайке проводов или запайке радиодеталей на плату нужна третья рука или же удобная стойка для крепления самой платы. Я предлагаю Вам сделать очень удобное устройство которое облегчит пайку и станет незаменимым помощником в Вашей мастерской. Эта третья рука для пайки сделанная своими руками пока пожалуй самое лучше решение которое я сейчас видел среди подобных, к тому же делается оно не сложно и быстро. Здесь и подвижные зажимы для зажима и фиксирования как проводов, радиодеталей так и дополнительных вспомогательных устройств, как то линза, вентилятор, так есть и примагничивающиеся стойки для фиксирования плат любых конфигураций (правда не очень больших по габариту но большинство плат обычно небольших размеров) которые можно двигать и примагничивать в любом месте рабочего пространства третьей руки.

Удобная третья рука для пайки

Что нам понадобится чтобы сделать третью руку:

- Неодимовый магнит с отверстием в виде шайбы 20 х 5 мм и с внутренним конусом под головку винта, отверстие – 5 мм — купить на Алиэкспрессе;

- Стальной 2 мм лист размерами 20 х 20 см;

- Латунная шестигранная стойка – M4 х 25;

- Винт с потайной головкой – M4 х 8;

- Колпачковая гайка – M4;

- Винт с потайной головкой – M3 х 16;

- USB кабель удлинитель в металлической оплетке — купить на Алиэкспрессе;

- Чёрная самоклеющаяся ПВХ пленка;

- Зажимы «крокодил»;

- Резиновые или силиконовые ножки;

- Термоусадочная трубка чёрного цвета.

Удобная третья рука для пайки

Как сделать третью руку для пайки, пошаговая инструкция:

Наклеиваем ПВХ плёнку на металлический лист с одной стороны, выступающие концы плёнки загибаем со всех сторон на другую сторону.

Удобная третья рука для пайки

Удобная третья рука для пайки

Приклеиваем к низу металлического листа резиновые ножки.

Удобная третья рука для пайки

Привинчиваем винтом M4 х 8 магнит-шайбу к латунной стойке – M4 х 25 и сверху в качестве зажима для плат будет накручиваться на стойку колпачковая гайка – M4. Таких стоек делаем 4 штуки они будут удерживать плату при пайке с 4-х сторон.

Удобная третья рука для пайки

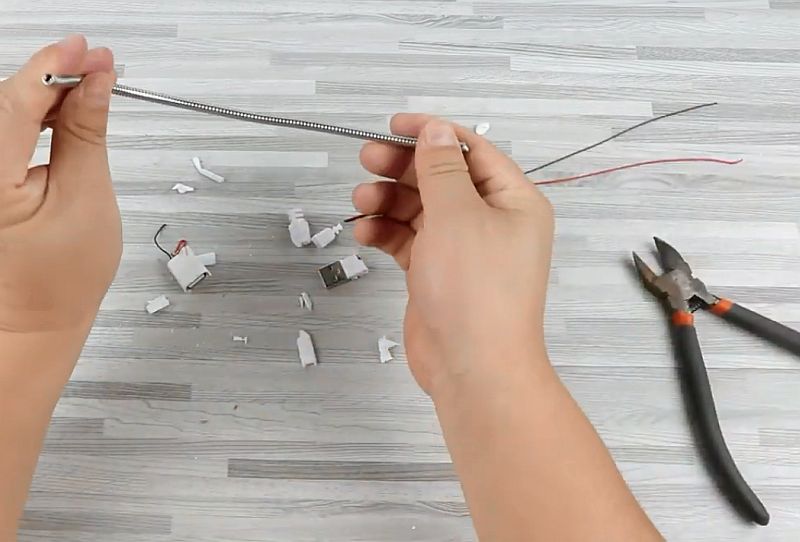

Берём USB удлинители в металлической оплетке и разбираем у них с помощью кусачек разъём и гнездо USB, постепенно откусывая часть пластика добираемся как можно аккуратнее до концов металлической гофры и вытаскиваем из этой трубки провода.

Удобная третья рука для пайки

Дальше надеваем на винт М3 х 16 магнит, затем надеваем шайбу и стягиваем гайкой. Затем ввинчиваем эти магнитные стойки в гофрированные трубки с одной стороны. Таких стоек делаем ещё 2 штуки.

Удобная третья рука для пайки

Удобная третья рука для пайки

Для этого шага нам понадобятся зажимы типа «крокодил», снимаем с них изоляцию. На гофрированные стойки надеваем по кусочку термоусадочной трубки. Замешиваем двухкомпонентный эпоксидный клей, смазываем им кончики трубок и насаживаем на них крокодилы, дополнительно ещё промазывая этим же клеем.

Удобная третья рука для пайки

Удобная третья рука для пайки

Удобная третья рука для пайки

После высыхания клея натягиваем термоусадочные трубки на крокодилы, на те места где находится клей. И усаживаем их с помощью термовоздушной паяльной станции или же просто обычной зажигалкой или спичками.

Также термоусадочную трубку насаживаем на «зубы» крокодилов.

Удобная третья рука для пайки

Вот и всё, третья рука для пайки плат и проводов которую сделали своими руками готова! Надеюсь эта самоделка Вам понравилась и Вы тоже повторите её у себя дома и она станет Вашим помощником при пайке плат и проводов.

Источник

Держатель печатных плат

Предлагаемое приспособление способно удерживать печатные платы любой формы в удобном для работы с ними положении во время пайки, налаживания или ремонта. Устойчивость держателя на столе обеспечена низким расположением его центра тяжести и силиконовыми ножками. При его разработке были использованы идеи с форума РадиоКот. — URL: https://radiokot. ru/foru m/view top ic.php?f=8&t = 99960 (09.01.2020).

Внешний вид держателя показан на рис. 1. Плату размерами до 220×194 мм, закреплённую в нём на высоте 100. 120 мм над поверхностью рабочего стола, можно поворачивать вокруг горизонтальной оси на 360 о , фиксируя её с шагом 30 о . Габариты приспособления — 400x143x134 мм, масса — 1 кг.

Рис. 1. Внешний вид держателя плат

На рис. 2 изображены сборочный чертёж держателя и его деталировка. Основание держателя образуют две направляющие шпильки 24 с резьбой М10 и две стойки 8. Одна из стоек неподвижно закреплена на шпильках 24 гайками 21 через шайбы 22, а другую можно перемещать вдоль шпилек и фиксировать в нужном положении гайками-барашками 23. Детали 4, 9, 10 выточены из стали на токарном станке. В качестве не показанных на рис. 2 ножек держателя печатных плат можно использовать самоклеящиеся силиконовые прокладки под ножки мебели.

Рис. 2. Сборочный чертёж держателя и его деталировка (по щелчку крупно)

Стойки 8 выпилены лобзиком из берёзовой фанеры толщиной 20 мм. Если фанеры такой толщины нет, можно набрать её, склеив клеем ПВА заготовки из тонкой фанеры. Готовые стойки обработаны начисто напильником и наждачной бумагой, а затем покрыты растительным или другим маслом, которое со временем впитывается в древесину и полимеризуется. Шпильки с резьбой М10 и фанера толщиной 20 мм обеспечивают достаточные для комфортной работы массу и жёсткость конструкции.

Втулка 9 запрессована в верхнее отверстие стойки 8. Ручка 6 изготовлена из фанеры, обработана и покрыта маслом так же, как стойки 8. Фланец 4 установлен в ручку 6 и прикреплён к ней винтами 17 с потайными головками. В одну из ручек 6 ввинчен стопорный винт 20, изготовленный из обычного винта М3 подходящей длины, конец которого обточен согласно чертежу на рис. 2. Первоначально предполагалось установить стопорные винты в обе ручки, но длительная работа с держателем показала, что достаточно и одного. Винт 5, ввинчиваемый в ось 10, изготовлен из винта М3 с полукруглой головкой, обточенной до диаметра 3 мм.

Губки 11 напечатаны на 3D-принтере. Их можно изготовить и обычным способом из текстолита. Упоры 15, вставляемые в губки 11, выполнены из резиновых трубок для велосипедных ниппелей. Для большей упругости в них вставлен, как показано на рис. 3, резиновый шнур «венгерка». Заготовки упоров 15 сделаны с припуском, а после установки в губки 11 их излишки обрезаны. Губки 11 закреплены на осях 10 винтами 17 с потайными головками.

Рис. 3. Губки держателя плат

оправках диаметром соответственно 10 и 8 мм стальной проволокой диаметром 0,9 мм, которую обычно используют для протяжки кабелей в гофрированные ПВХ-трубы. Каждая пружина состоит из десяти витков с шагом 3 мм.

Чтобы, работая с держателем, повернуть установленную между его губками печатную плату, нужно отвести ручку 6 в сторону до выхода стопорного винта 20 из фиксирующего отверстия в стойке 8, повернуть ручку 6 в нужную сторону и отпустить её. Чтобы при этом печатная плата не выпала из губок, между щекой оси 10 и втулкой 9 установлены соосно две пружины (19 и не показанная на рис. 2 пружина 18). Общая жёсткость этих двух пружин больше, чем одной пружины 19, установленной между ручкой 6 и крышкой 2 — металлической пробкой от стеклянной бутылки. В центре крышки просверлено отверстие диаметром 4 мм под винт 3.

«Третья рука», состоящая из скреплённых вместе двух планок 14 и упора 13, нужна для того, чтобы электронные компоненты, выводы которых вставлены в отверстия платы, но ещё не припаяны к контактным площадкам, не выпадали при повороте печатной платы обратной стороной вверх. Упор 13 выполнен из пластмассовой крышки от упаковки «Тетра Пак». В него вставлен вкладыш, вырезанный из меламиновой губки, выдерживающей нагревание до 250°С.

Рис. 4. Расположение губок держателя плат

При работе с печатными платами небольшого размера губки держателя можно повернуть перпендикулярно плоскости печатной платы (рис. 4) и этим уменьшить занимаемое ими на плате место. Нужно помнить, что изготовленные на 3D-принтере губки из термопластичной пластмассы могут быть расплавлены паяльником или потоком горячего воздуха от фена. Поэтому при работе с феном прикрывайте их, например, алюминиевой фольгой. Этого недостатка лишены губки, выполненные из текстолита.

Автор: А. Носовец, г. Новосибирск

Мнения читателей

Нет комментариев. Ваш комментарий будет первый.

Вы можете оставить свой комментарий, мнение или вопрос по приведенному выше материалу:

Источник

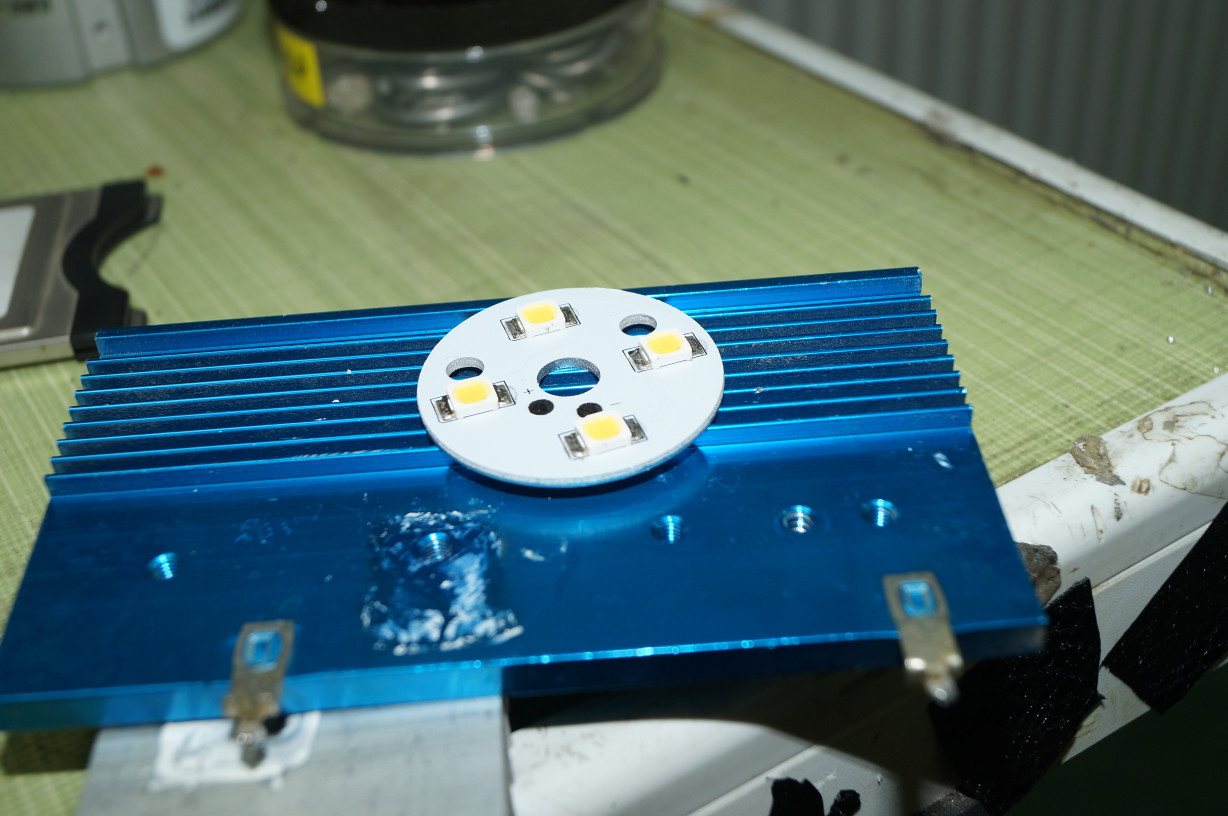

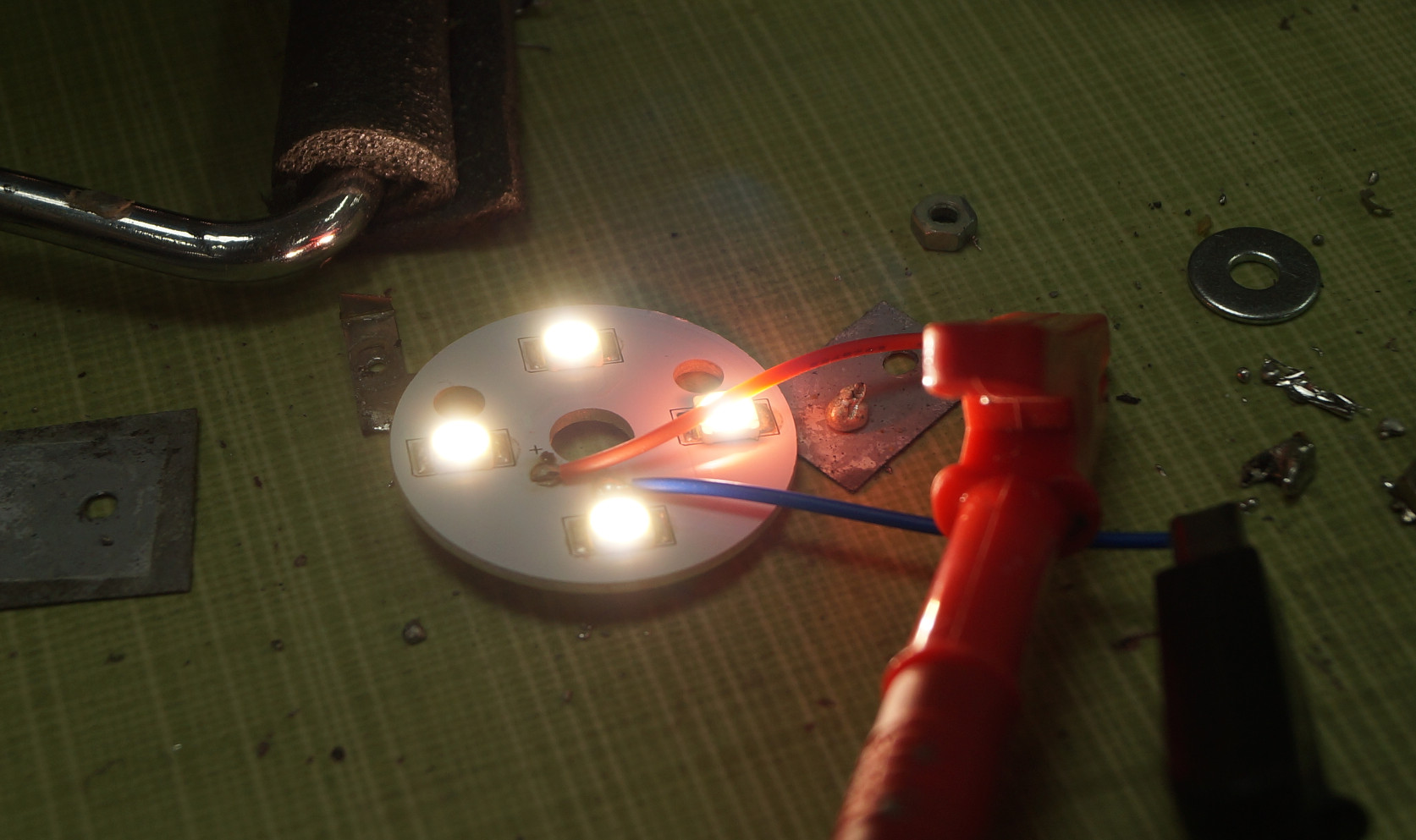

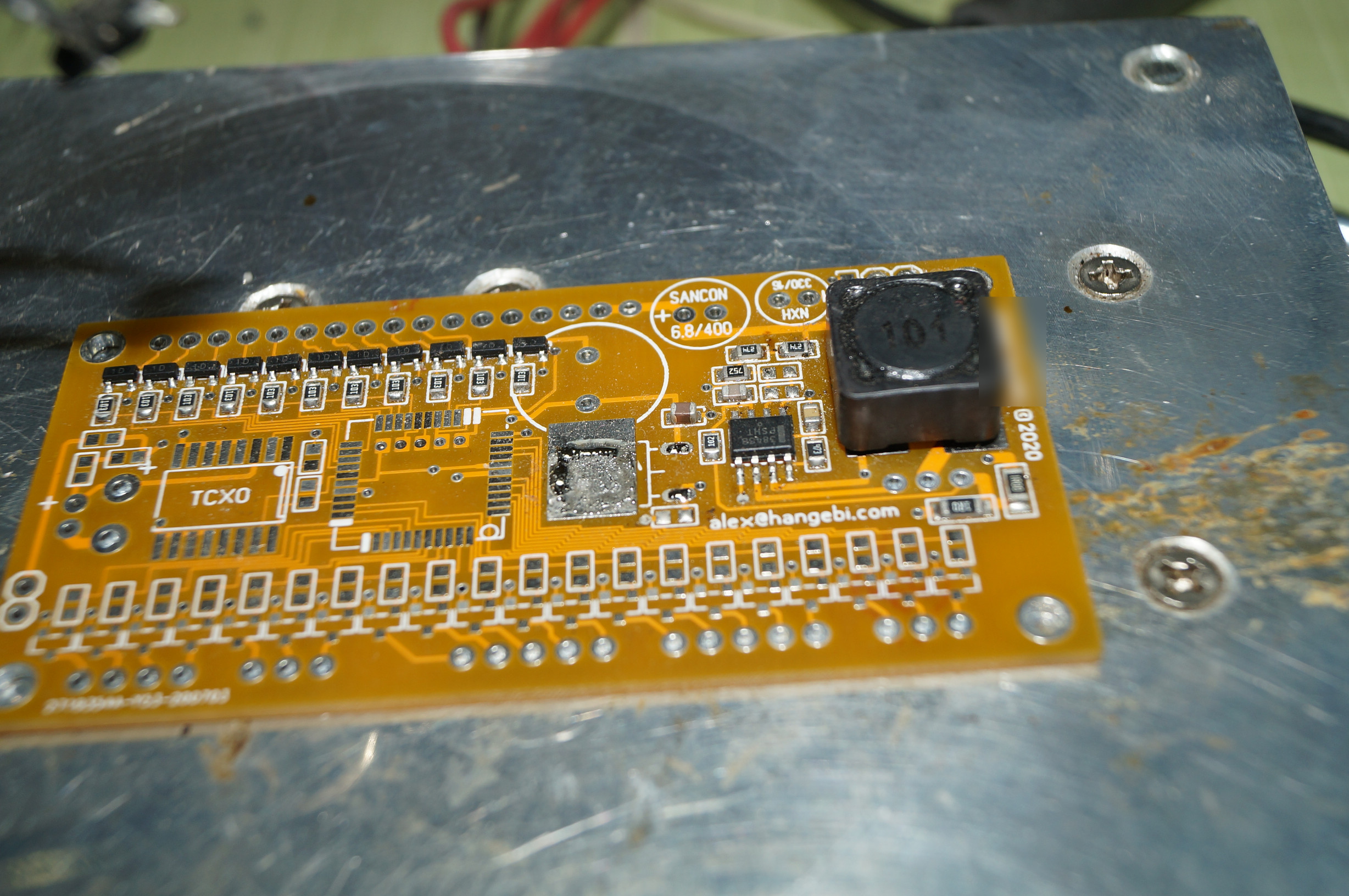

«Проект на час»: собираем простой паяльный столик для SMD-компонентов

В сегодняшнем «мини-выпуске» собираем паяльный столик с минимальными финансовыми и физическими затратами.

Применении у такого столика много (я, например, им даже тиснение по коже делал), но главным образом, он подходит для «массового» монтажа и демонтажа SMD компонентов на печатные платы, как из текстолита, так и из алюминия. По сравнению с феном – нет эффекта «сдува» деталей и растекания шариков припоя по всей плате. Кроме этого, плата греется равномерно, и соответственно, охлаждается тоже равномерно, что положительным образом сказывается на надёжности изделия в будущем. В отличие от фена, облегчён и монтаж крупногабаритных деталей, таких как SMD дроссели и крупные конденсаторы – деталь припаивается вся и сразу, не приходится сначала греть один край, а потом второй, и деталь греется с той стороны, откуда она должна греться, а не сверху, как в случае с феном. Конечно же, это не замена профессиональному паяльному оборудованию, но и цена устройства совершенно другая – мне все детали, с учётом доставки, обошлись в $20.

Для лучшей повторяемости, конструкция максимально упрощена и применяются вполне ширпотребные детали, которые можно купить в магазинах радиодеталей, или заказать по интернету.

Для изготовления паяльного столика размерами 200х100мм, понадобятся следующие детали:

- PID термостат (в интернет магазинах их обычно продают в комплекте с термопарой и твердотельным реле, нам такой вариант подходит больше всего)

- Два PTC нагревателя на температуру до 270-300С, мощностью 250-300вт и размером 80х60мм.

- 4 винта М6х80 с гайками.

- 8 винтов м3х20 с гайками.

- Скоба из металла для прижима термопары.

- Теплопроводящая паста.

- Какой-не будь корпус, для установки термостата и реле.

- Соединительные провода.

- Клавиша включения, типа KCD03 или аналоги (Можно и всякие ПТ2 использовать, главное чтоб хотя бы на 5 ампер переменного тока)

- Изолента.

- Дрель со свёрлами на 6 и 3мм.

- Опционально – метчик на 6мм.

- Алюминиевая пластина размером 200х100х10мм. Толщину можно выбрать чуть больше и чуть меньше. Но, в разумных пределах — слишком толстая будет греться долго, а слишком тонкая не обеспечит нужную теплопередачу.

Термостаты часто продают в комплекте с реле и термопарой — так удобней и практичней.

PTC нагреватели изготавливаются из специальной композитной смеси, сопротивление которой растёт с ростом температуры. Что позволяет, путём подбора состава смеси, получить внутреннюю «термостабилизацию» — нагреватель не будет греться выше определённой температуры, так как его сопротивление начинает резко возрастать с прогревом. PTC нагреватели компактные, эффективные и практически «вечные» — нагрев идёт по всему объёму, спирали там нет, нечему перегорать.

Конструкция хорошо масштабируется — при необходимости, можно размеры пластины увеличить, увеличив и количество нагревательных элементов при этом, но желательно, по мощности, не выходить за пределы 2200 ватт — проводка в доме может не выдержать. Если перевести ватты в сантиметры, то у меня грубо получилось 300вт на 100см2, т.е. в 2200 ватт можно «поместить» 700см2 — а это плата размером 35х20 сантиметров, по идее, можно даже целую материнку спаять 🙂

Алюминиевая пластина должна быть максимально ровной с обоих сторон. Иначе, хорошего качества пайки добиться будет сложно. Если ровных пластин поблизости не наблюдается, можно купить неровную и отнести фрезеровщику на «доработку» — используемая мной пластина была 12мм, но после фрезеровки «похудела» до 10мм. После фрезеровки и обработки наждачной бумагой желательна полировка, я для этой цели использовал полироль для литых автомобильных дисков.

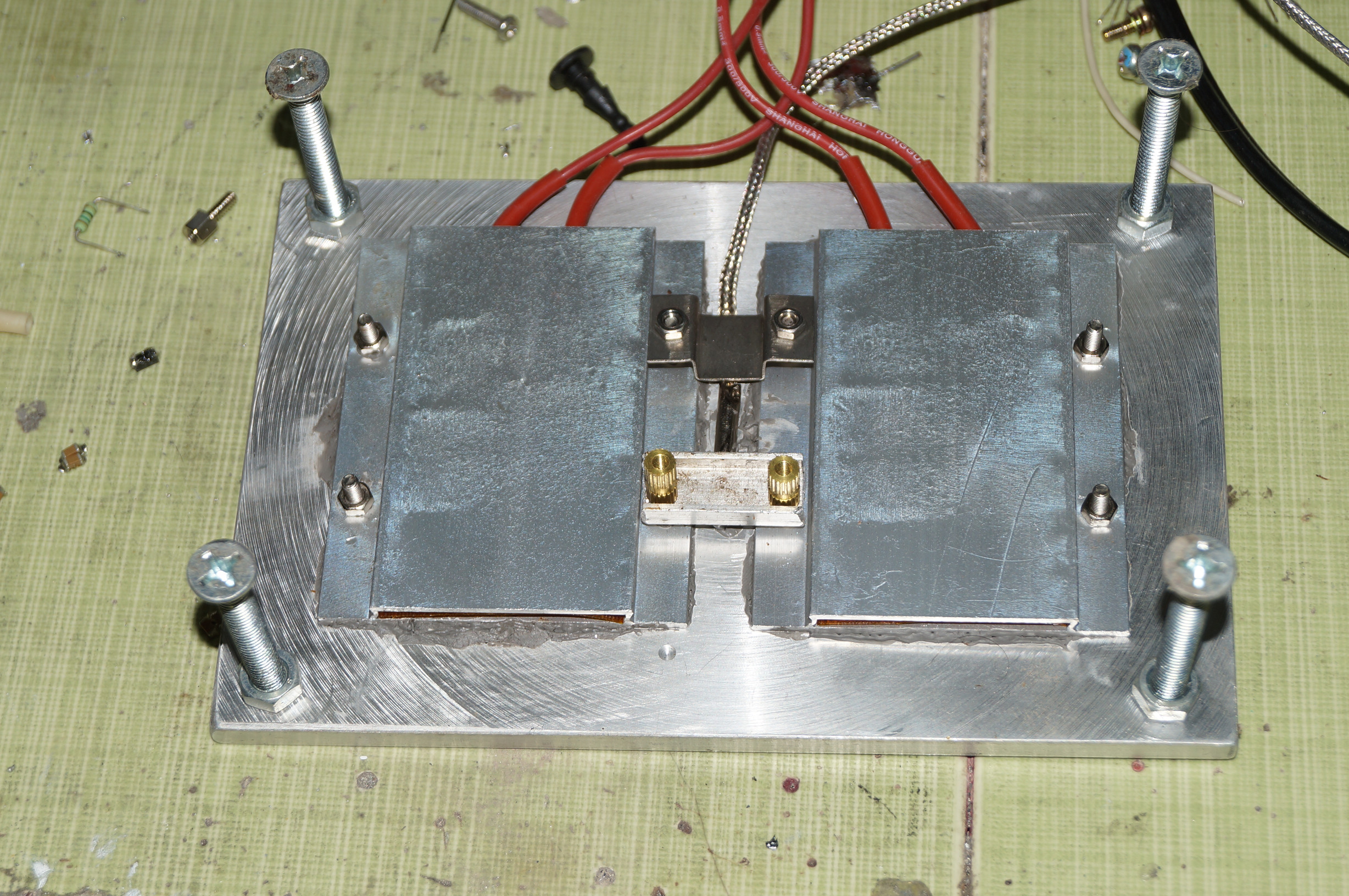

Процесс сборки несложный, после фрезеровки и полировки, сверлим по углам 4 отверстия диаметром 6мм – это будет крепление «ножек» нашего столика, в роли которых выступать будут винты на М6. При желании, можно в отверстиях нарезать резьбу, и так закрепить винты-ножки, законтровав (так сделал я), но можно просто пропустить винты насквозь, а закрепить их на пластине гайками с двух сторон (так можете сделать вы).

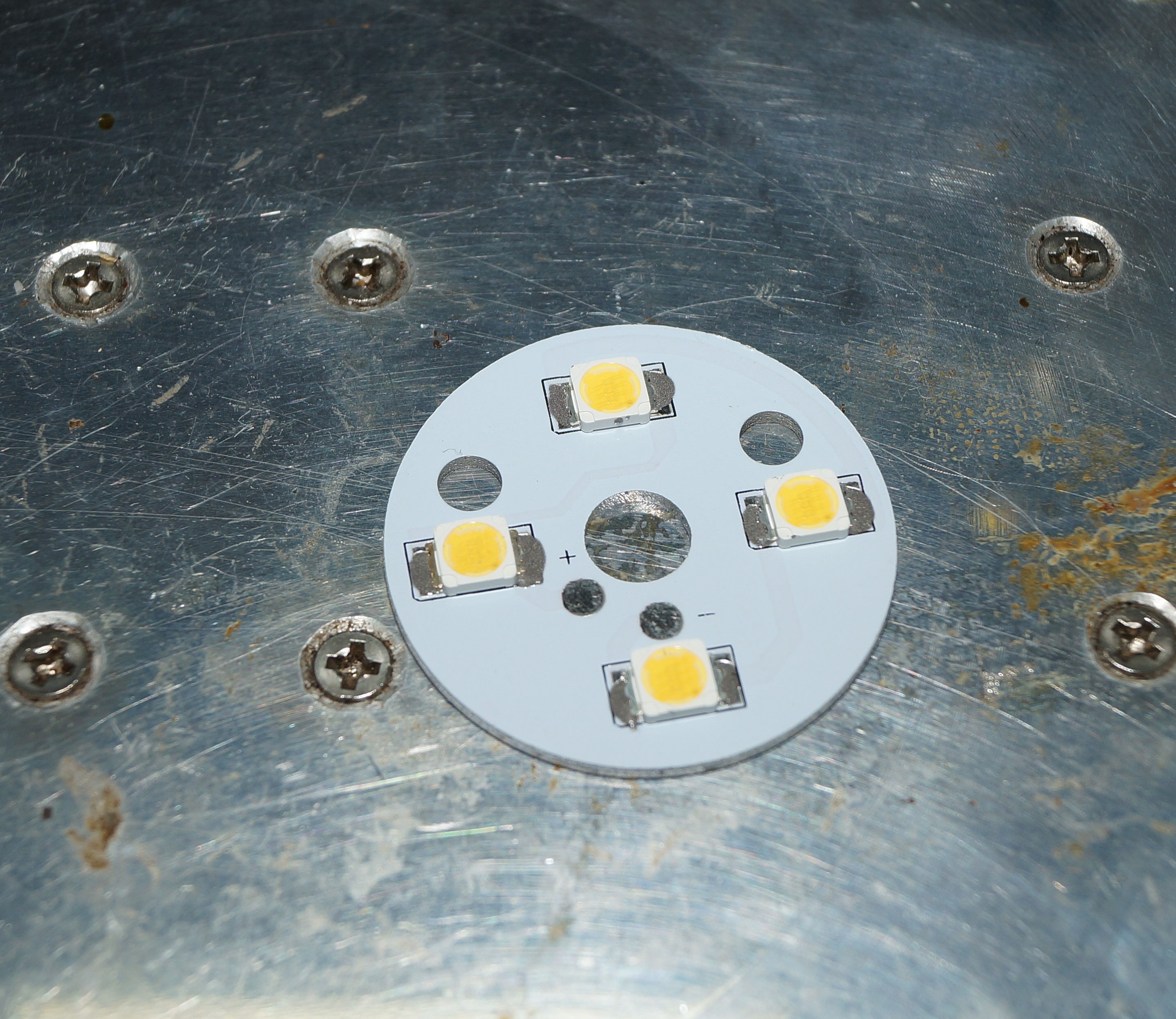

Используя имеющиеся крепёжные отверстия в PTC нагревателях, сверлом 3мм сверлим сквозные отверстия в алюминиевой пластине. На противоположенной стороне, снимаем фаску 6мм сверлом, чтоб головки винтов были заподлицо с поверхностью пластины.

Наносим термопасту, винты зажимаем, излишки термопасты убираем. Используя подходящий металлический предмет, закрепляем термопару по центру столика, не забыв предварительно промазать место крепления термопастой.

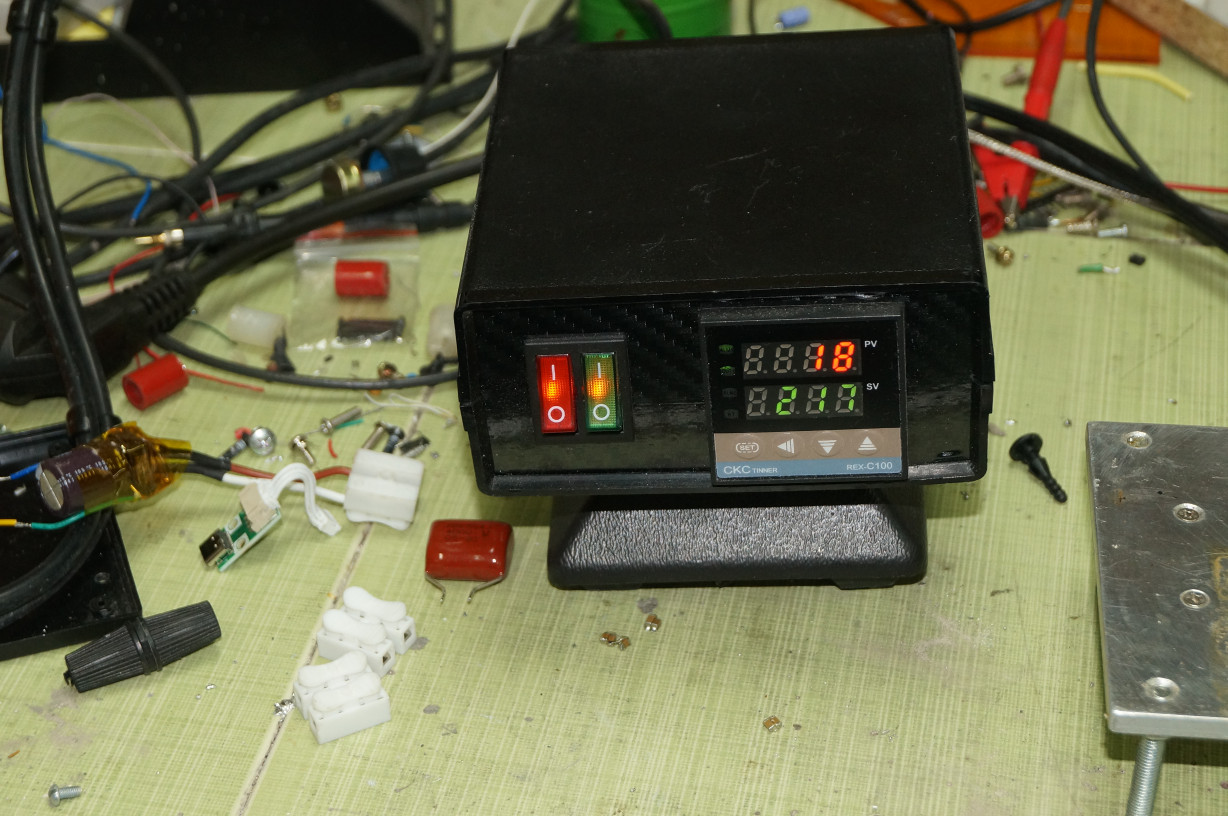

Термостат и твердотелое реле размещаем в подходящем корпусе. Я использовал для этих целей корпус от старого больничного выносного пульсоксиметра. Будет неплохо, если реле снабдите хотя бы небольшим радиатором, так как потребляемая мощность у данного аппарата получается 600-700вт, и хотя китайцы для реле типа Fotek SSR40DA и аналогов, заявляют токи до 40А, из личного опыта могу сказать, что даже на токе в 10А они совсем не холодные, и настойчиво просятся на радиатор. В конкретном устройстве я использовал б.у. твердотелое реле фирмы Gordos Arkansas (USA) которое в данном режиме вообще без радиатора может обходится, но такого реле у вас может и не быть, так что лучше перестраховаться.

Провода от нагревательных элементов подключаем параллельно. И включаем в цепь 220 вольт через реле. Аналогично, подключаем термопару к термостату, а термостат – к твердотелому реле.

На фото у меня можно заметить сдвоенный и разноцветный клавишный выключатель. Реально, необходимости в таком нет – я просто поставил то, что было под рукой, и немножко усложнил конструкцию – зелёный включатель включает общее питание, а красный – отключает только нагреватель. Это может быть полезно в том случае, когда надо контролировать температуру печки при охлаждении – эдакая грубая, с ручным управлением, аппроксимация правильной температурной кривой.

Мой столик уже ветеран. На фото — результат излишнего количества паяльной пасты — она протекла через отверстия в плате и флюс пригорел к столику, придётся заново полировать.

На этом, в принципе, сборка завершена и можно приступать к тестам. Рекомендую выставить на термостате температуру в 300С, всю конструкцию вынести на продуваемое место, и дать ей поработать хотя бы час – всё что должно выгореть (наполнитель в термопасте, грязь и жир на нагревателях), выгорит, и далее работы уже можно вести в помещении, хотя хорошая вытяжная вентиляция нужна и там – флюсы и припои содержат довольно много вредных веществ.

Если всё прошло нормально, ничего не сгорело, взорвалось и все живы-здоровы, то можно использовать устройство по назначению. Правильный алгоритм работы такой:

- Включаем печку, выставляем термостат на нужную температуру (Из моей практики – «Нужная температура» — эта температура, указанная на тюбике паяльной пасты+10-15 градусов сверху)

- Отдельно, НЕ на печке, наносим на плату паяльную пасту и размещаем компоненты.

- После того, как печка прогреется до нужной температуры, кладём подготовленную плату на печку и ждём 10-15 секунд в случае мелких компонентов, типа микросхем и светодиодов, и 25-30 секунд, в случае крупногабаритных дросселей и других компонентов.

- Осторожно переносим готовую плату на какой-не будь металлический или керамический поддон (я использую старый радиатор) и даём остыть до комнатной температуры. При необходимости, удаляем остатки пасты и флюса подходящими средствами, и всё – платой можно пользоваться.

Похожим образом можно разбирать уже собранные платы – греем печку, выкладываем плату, пинцетом снимаем детали.

На сегодня – всё.

Для желающих повторить – ключевые слова для поиска термостата и нагревателей в интернет магазинах:

Термостат: REX C100, C100, PID Thermostat kit

Источник