- Заточка вольфрамовых электродов

- Содержание:

- Вольфрамовые электроды

- Правила заточки

- Способы заточки

- Интересное видео

- Устройство для заточки вольфрамового электрода: мастерим своими руками

- Самодельный держак электрода для сварочного аппарата

- Классификация держателей электродов

- Основные нюансы для правильного выбора

- Технические характеристики

- Габаритные показатели

- Ценовая политика

- Изготовление своими руками

Заточка вольфрамовых электродов

Содержание:

Вольфрамовые электроды, относящиеся к неплавящемуся виду, применяются для сварки под защитой газа. Помимо их правильного использования необходима регулярная заточка вольфрамовых электродов для их дальнейшего успешного использования.

Вольфрамовые электроды

Неплавящиеся вольфрамовые электроды нередко используются в профессиональной и любительской деятельности в области сварки. С их помощью допустимо соединение различных металлов, качество которых можно назвать отличным. Это обеспечивает такое свойство вольфрама, как тугоплавкость, позволяющее выдерживать действие высоких температур при длительной бесперебойной работе.

При изготовлении может использоваться чистый вольфрам, или добавляться различные примеси, улучшающие их качество. Область применения — автоматическая и полуавтоматическая сварка. Неплавящимися вольфрамовые электроды называют, потому что при употреблении практически не происходит уменьшение их длины.

Выпускаемые вольфрамовые электроды разделяются по цвету их наконечников в зависимости от сферы применения, что необходимо учитывать при их выборе.

На стабильность горения дуги и другие факторы оказывает влияние форма острия электрода. Однако, со временем эта поверхность стачивается и деформируется, что требует ее регулярного обновления, называемого заточкой. Затупленный электрод может стать причиной непровара.

Форма заточки зависит в частности от используемого тока — для постоянного тока требуется конусовидная заточка, а для переменного — округлая. Заточенный электрод сможет по-прежнему осуществлять свои функции.

Правила заточки

На глубину шва и его ширину окажет влияние длина, на которую осуществляется заточка вольфрамового стержня. Она находится в зависимости от диаметра используемого электрода.

С увеличением длины заточки будет уменьшаться ширина шва, а при недостаточном значении длины заточки уменьшится глубина проплавления. На стабильность горения дуги окажет положительное влияние притупленная форма заточки.

Диаметр притупления находится в зависимости от величины тока и диаметра электрода. При угле заточки, превышающем 120 градусов, процесс сварки теряет устойчивость, а если он менее 20 градусов, то на кончике электрода будет образовываться нагар. При слишком остром угле заточки снижается срок службы вольфрамового электрода.

Поэтому перед началом этого процесса необходимо разобраться, как заточить вольфрамовый электрод, соблюдая все необходимые правила, чтобы обеспечить наилучшую форму шва и стабильность горения дуги. Для выбора наилучшей длины можно воспользоваться специальными таблицами. Затачивать вольфрамовый электрод следует только в продольном направлении.

Особая заточка вольфрамового электрода для сварки алюминия на переменном токе не требуется, однако рекомендуется округлять их концы.

Способы заточки

Имеется несколько методов заточки с использованием специального оборудования:

- Специализированный станок.

- Ручная машина.

- Электроточило с мелкозернистым абразивным кругом.

Также можно использовать болгарку, наждак или химическое воздействие. Рекомендуется использовать алмазные круги, поскольку их твердость превышает это значение у вольфрама.

В идеале поверхность заточенной части должна приближаться к полированной. Это может обеспечить станок для заточки вольфрамовых электродов, в состав которого входит алмазный диск, который собственно и осуществляет заточку вольфрамовых расходняков.

Станок является стационарным приспособлением, питающимся от сети электрического тока. Имеется возможность плавной регулировки угла заточки. В комплекте со станком поставляются зажимы для электродов. Простота эксплуатации сочетается с получением качественного результата.

Хороший результат также обеспечит машинка для заточки вольфрамовых электродов, осуществляющая это процесс тоже с помощью алмазного диска. Машинка для заточки электродов позволит быстро и легко осуществить этот процесс, соблюдая выбранные параметры угла. Заточка осуществляется в закрытой камере, что позволяет избежать разлета пыли вольфрама.

Выставить требуемый угол заточки легко по имеющей шкале. Управлять процессом можно через прозрачное смотровое окошко. В комплекте имеется держатель для электрода, обеспечивающий его стабильное положение и уменьшающий риск получения травм для сварщика. Такое устройство относится к типу переносных. Заточка осуществляется вручную.

Приспособление для заточки вольфрамовых электродов можно изготовить самостоятельно. Для этого понадобятся:

- отрезок трубы;

- электрический моторчик;

- зажимной патрон;

- гайка;

- дрель;

- надфиль.

Из оборудования будет нужен сварочный аппарат.

Интересное видео

Источник

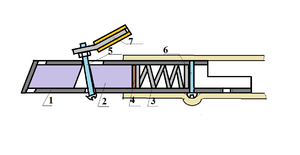

Устройство для заточки вольфрамового электрода: мастерим своими руками

Для качественной сварки аргоном вольфрамовый электрод должен быть хорошо заточен. Также, во время работы на нём образуется окалина, усложняющая сварку.

В данной статье мы расскажем о том, как изготовить удобное устройство для заточки вольфрамового электрода. Для этого нам понадобится:

- Обрезок профильной трубы с квадратным сечением

- Электромоторчик с зажимным патроном

- Абразивный элемент

- Гайки и винт

- Дрель со сверлом по металлу

- Сварочный аппарат

- Надфиль

Электромоторчик с зажимным патроном можно приобрести в специализированном магазине электрического оборудования.

Первым шагом в работе над изготовлением заточного устройства будет помещение моторчика внутрь обрезка профильной трубы.

Для надежной фиксации мотора внутри трубы сделайте отверстие в стенке трубы и прикрепите над отверстием гайку. Крепление гайки удобно выполнить сваркой.

Таким образом, вкручивая винт в гайку, мы надежно зафиксируем моторчик внутри нашего импровизированного корпуса.

Следующим шагом необходимо с помощью надфиля обработать специальным образом гайку размера М10. Суть обработки заключается в нанесении на фронтальную грань гайки глубокой насечки.

Данная насечка будет служить направляющим каналом для обрабатываемого электрода.

Далее, следует прикрепить гайку внутри обрезка трубы. Так как данный элемент не будет испытывать большой нагрузки, достаточно будет «прихватить» его сваркой в нескольких точках.

Теперь нужно просверлить отверстие в стенке трубы для помещения в него электрода. Отверстие проделываем обычной дрелью со сверлом по металлу. Отверстие нужно проделать в таком месте, чтобы электрод затачивался под нужным углом. Примерьтесь перед сверлением.

Вставляем абразивную насадку в патрон, подключаем электромоторчик к проводам питания и испытываем нашу самоделку.

Как видно, таким образом можно удобно и быстро заточить вольфрамовый электрод, практически не отвлекаясь от основной работы.

Ссылка на видеоролик, в котором подробно описан процесс изготовления самодельного устройства для заточки, представлена ниже.

Источник

Самодельный держак электрода для сварочного аппарата

Классификация держателей электродов

Главной задачей этого инструмента стоит закрепление электрода, подведение рабочего тока и осуществление полного управления в процессе сварки. Из этого следуют обязательные требования, которые предъявляются к такому оборудованию:

Надёжная и крепкая фиксация электродов различных диаметров в разных положениях.

- Качественный контакт для стабильной токопередачи.

- Высокий срок службы и стойкость к сложным условиям эксплуатации.

- Удобство работы и хвата в руке, отсутствие лишней нагрузки и дискомфорта.

Развитие сварочного оборудования и требуемой оснастки повлияло и на держатели, которые также модернизировались и развивались, расширяя представленный ассортимент на рынке электрододержателей.

В основном держатели для сварочного аппарата можно разделить на специализированные и универсальные, изготовление которых регламентируется требованиями ГОСТа:

Держатель зажим-прищепка, пружинный или рычажный, который обладает очень простой конструкцией, и низкой ценой — самый популярный среди мастеров вариант. Может быть, выполнен в различных модификациях, различия которых в совместимости с большинством сварочных аппаратов и полной изоляцией поверхностей сварочного держателя электродов. Обеспечивает высокое качество рабочего шва, эффективный уровень энергосбережения и автоматический поджог электродуги.

- Вилка-трезубец или цанга. В обычном представлении очень спорный вариант, запрещённый к эксплуатации в большинстве стран мира из-за незащищенной поверхности, находящейся под напряжением и создающей постоянную опасность причинения серьёзной травмы для человека. Автоматизированный вариант считается более безопасным при работах, а также может обеспечить высокий уровень выполняемых работ и их эффективность. Основываясь на практике, большинство мастеров, кто использовал такой вид, получили ожоги и удары током даже со смертельным исходом.

- Винтовой держатель позволяет крепко закрепить катод. Основным недостатком отмечается постоянное закручивание и откручивание винта в зажимном устройстве при смене рабочего электрода.

- Безогарковый электрододержатель позволяет оперативно вставлять новый материал и полностью исключает получение неиспользованных частей электрода. Конструкция устроенна так, что электрод фиксируется привариванием катода к концу изолированного стержня и поэтому полностью расходуется при работе.

Основные нюансы для правильного выбора

Выбор правильного держателя — очень ответственное занятие, от которого зависит то, насколько будет безопасна и комфортна работа сварщика. При выборе нужно обращать внимание на следующие параметры:

Технические характеристики

Очень важным моментом функциональности должно быть соответствие инструмента сварочной мощности аппарата. При выборе держателя с меньшим рабочим током возможен выход его из строя с дальнейшим разрушением. В обратной ситуации при выборе держателя с запасом могут возникнуть трудности в работе, излишняя физическая нагрузка и неудобство при работе. Поэтому обязательно нужно выбирать держак, который соответствует силовым показателям сварочного аппарата и диапазону электродов, которыми будет производиться сварка деталей.

Габаритные показатели

Профессиональные мастера рекомендуют к выбору инструмент с массивным литым зажимом, который в отличие от наборных пластинчатых прищепок не подвержен сильному износу. Максимальной надёжностью отличается винтовой вид, у которого фиксация электрода происходит при помощи зажимного винта. Закрепляя его в одном положении, тем самым обеспечивается надёжный контакт.

Ценовая политика

Выбор различных держателей на рынке очень велик. Цены могут варьироваться от 100 до 10 тысяч рублей. Следует брать во внимание, что дешёвые модели конструктивно могут не отличаться от дорогих брендовых. Цену может оправдать только применение наиболее качественных материалов с правильной подгонкой и установкой деталей. Но даже при этом дорогая модель не рассчитана на длительное и активное применение в несколько рабочих смен мастерами.

Дешёвые и простые модели оправдают себя в быту для разовых работ начинающими мастерами, которые не имеют серьёзных требований к инструменту и не готовы вкладывать большие суммы в него.

Изготовление своими руками

Наиболее подходящий под нужные требования инструмент необязательно искать в магазине. Чтобы узнать, как сделать держак для сварки своими руками, нужно изучить требующуюся информацию, обладать материалом и инструментом.

Трезубец считается классикой сварочного производства. Нет такого мастера, который бы ни разу им не воспользовался. Он состоит из трёх арматурных кусков, расставленных по треугольной схеме. Роль изолирующего элемента выполняет отрезок резинового шланга. Иногда применялась тряпичная изолента.

Аналогичным вариантом можно считать инструмент где вместо двух отрезков арматуры применяется железный уголок. При этом контакт получается более качественным, но извлечение огарка также требует применение молотка или пассатижи.

Цанговый зажим электрода изготавливается из любого подручного материала, но процесс потребует времени и сил. Готовое изделие получается довольно надёжным и удобным в эксплуатации. Чтобы изготовить такой держак для сварочного аппарата своими руками, потребуется металлическая пластинка и винтовой зажим, куда будет вставляться электрод и зажимается.

Originally posted 2018-03-28 15:24:04.

Источник

Надёжная и крепкая фиксация электродов различных диаметров в разных положениях.

Надёжная и крепкая фиксация электродов различных диаметров в разных положениях. Держатель зажим-прищепка, пружинный или рычажный, который обладает очень простой конструкцией, и низкой ценой — самый популярный среди мастеров вариант. Может быть, выполнен в различных модификациях, различия которых в совместимости с большинством сварочных аппаратов и полной изоляцией поверхностей сварочного держателя электродов. Обеспечивает высокое качество рабочего шва, эффективный уровень энергосбережения и автоматический поджог электродуги.

Держатель зажим-прищепка, пружинный или рычажный, который обладает очень простой конструкцией, и низкой ценой — самый популярный среди мастеров вариант. Может быть, выполнен в различных модификациях, различия которых в совместимости с большинством сварочных аппаратов и полной изоляцией поверхностей сварочного держателя электродов. Обеспечивает высокое качество рабочего шва, эффективный уровень энергосбережения и автоматический поджог электродуги.