- ДОРАБОТКИ ДЕТСКОГО ЭЛЕКТРОМОБИЛЯ

- Светодиодные фары электромобиля

- Подвеска электромобиля

- Видео работы авто

- Самодельный детский электромобиль (18 фото)

- Самодельный электромобиль — всё не так, как думаешь

- Основные узлы

- Контроллер для блока управления

- Особенности схемы

- PWM — что это такое и с чем её едят

- Подводные камни в алгоритме работы

- Соединяем контроллер с транзистором правильно

- Несколько интересных моментов

- В конце концов получилось то, что на видео

ДОРАБОТКИ ДЕТСКОГО ЭЛЕКТРОМОБИЛЯ

Кардинальные и не очень доработки, переделки детского электромобиля, как-то: «дискретное» управление (мягкий старт, управляемый тормоз) и т.д. На данный момент на руках есть китайский электромобиль для ребенка, с двумя двигателями по 12 вольт и соответственно аккумулятор на 12 В. Управление заменено на дискретный пульт от радиомодели, с сопряжением на блоке ардуины. Планируется переработка подвески, света, и управления. Изначально на электромобиле ездить можно только было только по очень хорошим дорогам, по ухабам трясет жестко, просто пружинки помогают, но не сильно. Все делается из того расчета, что если что-то совсем не получится, то думаю что на следующий год куплю ребенку корейский электромобиль henes из 3-й серии, там уже и подвеска независимая, и по амортизатору на колесо, и управление уже дискретное, и полный привод, и два электродвижка по 120 ватт. Цена, правда, почти как у настоящего авто, около 2000 баксов. Пока что денег на него жалко, но если этот сломаю совсем, то скорее всего раскошелюсь на нормальное авто. Собственно вот как есть сейчас.

Перед. Практически не работает так как ось в теле автомобиля практически не перемещается из-за продольных нагрузок.

Зад сделан «колхозно», но зато работает, и как не странно надежно и достаточно хорошо, внутри две пружины на каждой стороне. Для задней подвески закуплено:

Синим — это «газлифт» газонаполненный амортизатор для подъема мебельных крышек от шкафов, цена копеечная 100р штучка, бывают разным давлением то есть под разный упор. В моем магазине есть на 5, 7 и 10 кг.

Красным — это мебельные ручки, легкие, прочные цена тоже около 100р за штучку.

Зеленым — мебельные колесики для соединения в месте «качения» (колесики демонтировать) цена 7р. штука. Вот примерно так будет выглядеть всё:

На электромобиле примерно так:

Красные — «ручки» мебельные вместо тяг, синий с красным — амортизаторы «газ-лифт». Зеленым — еще одна «ручка» как стабилизатор поперечной устойчивости, то есть чтоб сильно влево-вправо вся ось не ходила. Пока не уверен нужно ли ее ставить.

Амортизаторы крепятся на шариковые «защелки» — фактически быстросъемные. Можно подбирать по массе. Но так как они не рассчитаны на работу в качестве амортизатора, то нужно понимать что это расходник. При такой цене думаю не проблема раз в месяц их менять. Но вообще насколько часто нужно будет их менять — время покажет. Часть корпуса надо будет срезать для свободного хода оси, электромоторы из пазов вынуть и закрепить на «тяги».

С передней подвеской все плохо, идея только одна: сделать аналог передней подвески Оки. На рычаг приварить гайку в которую завернуть шаровую опору от какой нибудь техники, шар в две тяги и к корпусу, а сверху амортизатор, в теле родного рычага просверлить отверстие и нарезать резьбу, а в нее уже вкрутить шток амортизатора, внутри надо делать будет распорки. Туманно пока как-то. Сделаю зад для начала, потом будет видно. Далее займусь светом, пришли из Китая кучка светодиодов простых и мощных.

Светодиодные фары электромобиля

Итак, сделал головной свет и ибо штатные две лампочки на 50 мВт даже габаритами очень тяжело назвать. Долго фотографировал с разных сторон пытаясь показать как светит. В итоге вот что вышло, свет в зале погашен, фотовспышка отключена.

Светит достойно, по моему сильно ярко, нужно будет чуть убавить. В общем потребление 4 вата на фару или в общем 8 ватт на обе. Внутри 4 сверхярких светодиода по 3 ватта каждый. Но сильно греются.

Это радиаторы с термоклеем на поверхности, чтоб не мучиться с болтиками крепления светодиода, выдраны с мертвого коммутатора. Вот такие диоды:

Они на чистых 3 ватта, светят белым с синевой. Есть еще такие-же на 10 ватт. Светят с желтизной, но жутко греются и яркость их просто сумасшедшая.

Добавлены сверхяркие стандартные по боку, впереди желтые, сверху белые, в качестве габаритов, желтые для поворотки.

Все залито суперклеем, дабы не отвалилось и вода не попала.

Дальше занялся «стоп-сигналами». Думал быстренько их воткну и буду думать над передком, но это оказалось довольно долго. Ушел весь вечер. Всего пошло 76 штук красных сверхярких светодиодов. Сначала думал «на кой их там так много», потом включил и понял — «в самый раз». Отдельно мелкие диоды горят хорошо, но в сравнении с головным, это просто свечки.

Стоп-сигналы электромобиля без плафонов:

Далее в планах сделать серво из рулевого редуктора и пропорциональное управление рулем. Также псевдо дифференциал на ходовые движки, так как при поворотах воют сильно от не равномерной нагрузки, по ходу м\б будет сразу все пересчитано на 24 В. Так как управление ходовыми движками ШИМ, то не будет проблемы ограничивать напряжение и ток на них, попутно увеличив предельную скорость автомобиля. Плюс еще есть пакетик со сверхяркими красными диодами, для установки на зад, на данный момент сзади нет ни одной лампы. Еще лежит полноценный мп3 плеер с усилителем класса Т, но к нему нет колонок, с Китая так и не доехали. Думаю вата по 2-3 на канал будет достаточно. В общем работы хватает, планов много.

Подвеска электромобиля

Добрался до подвески, вот что вышло:

Место крепления к корпусу «ломает», нужно будет усилить, а в целом вышло отлично. Ось пока крепится нейлоновыми стяжками, позже куплю хомутов авто и затяну ими. Амортизаторов на 10 кг будет много, под вес ребёнка буду подбирать, есть в наличии на 5 кг пара, если будет мало, то в магазине на 7 кг.

Сами двигатели, если верить наклейке что на них приклеена, по 30 ватт 9000 об. На китайских сайтах пишут что эти же движки могут выдержать и 24 В при уже 18000 оборотов. Мало верится. Но два таких двигателя почти без потери скорости уверенно тащат машинку и водителя при 30-45 градуса уклоне. А светодиоды запитаны пониженным напряжением, отдают по 2 вата каждый вместо заявленных 3х, от того почти не греются и этих радиаторов хватает, на каждой паре по блоку dc\dc преобразователя, всегда можно подрегулировать.

Еще 3 «ручки» на тяги на рулевую и нашел еще интересную штуку, квадрат алюминиевый тонкостенный, используется для изготовления москитных сеток на пластиковые окна. Цена 40р за метр, взял 3-х метровую палку на всякие усиления и поддержки. Пойдет еще и на каркасы корпусов. В общем удобная и дешевая штука, думаю надо будет еще взять. Ищу малогабаритную шаровую опору на перед и способ просверлить ровное отверстие в торец прута на котором держится колесо, для того, что бы туда глубоко посадить шток амортизатора — они сильно длинные и тонкие. Вот так выглядит задняя подвеска снизу:

Видео работы авто

В перспективе есть идея увеличить скорость авто путем установки двух аккумуляторов на 12 В. Но так как не понятно по какой логике включать добавочный АКБ, созрела идея сделать эмулятор скоростей, по типу коробка автомат, на потребление движков поставить датчик тока и переключать пределы регулирования пульта м\у скоростями, попутно контролируя «жизнь» движков, поскольку на 24 В под большой нагрузкой они долго не протянут. Правда потребуется введения датчика скорости в ходовой редуктор. Введение датчика позволит также сделать действительно плавный тормоз, путем управляемого замыкания движков на полевой транзистор с хорошим охлаждением. А работу выше 12 В строго по амперметру то есть если ток потребления моторов не большой, то постепенно наращивать до заданного ограничения по току. Нужно будет еще хорошо логику продумать. По ходу возможностей одного контроллера AtMega не хватит на все функции. Нечто подобное реализовано в корейском авто Henes. Продолжение следует. С вами был Tygra.

Форум по обсуждению материала ДОРАБОТКИ ДЕТСКОГО ЭЛЕКТРОМОБИЛЯ

Источник

Самодельный детский электромобиль (18 фото)

Далее вас ждет фотоотчет создания самодельного детского электромобиля, построенного одним умельцем для своего сына на его 5-летие.

Берем: колёса от тележек, болгарку, дрель и трубу прямоугольного сечения 40Х20. Режем, сверлим и гнем.

Рама будет примерно такой.

В качестве шкворня применен болт с длинной гайкой М16

Поворотный кулак из стали 3мм

Рулевой механизм получился из б/у стеклоподъемника МАЗа.

Первый вариант рулевой трапеции изготовлен из МАЗовских же тяг стеклоочистителя. Не понравился — т.к. с ним мобиль не влезал бы в багажник. (потом еще было 2 варианта уже с механизмом в базе)

Проверка геометрии на собранном шасси. Касте(о)р, плечо обката, развал и т.д. Все по взрослому.

Понижающий редуктор получен методом обрезания всего лишнего от сгоревшего стартера Форд Транзит.

Из компьютерного руля, двух подшипников и шпильки М10 изображаем рулевую колонку.

Трансмиссия: Редуктор, цепная передача (ведущая звезда — самодельная на 9 зубов, ведомая — самая маленькая от велокассеты приваренная на муфту, которая просто одевается на ступицу колеса). Натяжитель получен методом пиления заднего переключателя от велосипеда. Ведущее колесо одно. При такой компоновке, когда основная масса на задней оси, его достаточно. Двигатель изображается с помощью старого шуруповерта 1 скорость 550 об/мин.

Подключаем электропитание и ставим аккумулятор.

Педальку управления тягой пришлось колхозить самодельную, компьютерная жидковата оказалась. Привод тросовый, прямо на штатную кнопку . Красим в синий перламутр.

Всего было потрачено около 4 т. р. Кратко о ТТХ: масса без АКБ — около 8 к. г., максимальная скорость — 4,5 км/ч, грузоподъемность — 120 кг, запас хода примерно 15-20 км (чтобы не сажать АКБ в ноль), мощность примененного шуруповерта — 65 Вт, АКБ — обычная стартерная 40Ач (11кг), рулевое управление — зубчатый сектор 3 оборота от упора до упора, радиус разворота по наружному переднему колесу — 2 м.

Источник

Самодельный электромобиль — всё не так, как думаешь

Всем привет. Учась в университете я собрал маленький электромобильчик, ну или карт. Его фишкой было то, что всё управление электроприводом, включая тормоза было отдано самодельному контроллеру. И именно о том, как я делал этот маленький автомобильчик, и с какими подводными камнями столкнулся при постройке — хотелось бы рассказать в данном материале. Материал не претендует на уникальность, но для меня это был большой и интересный опыт.

Тема рассказа стоит на стыке аппаратного и программного аспектов. И в прошивке для контроллера я имел дело не с какими-то абстрактными понятиями или данными, а со вполне реальными «физическими» устройствами: реле, электродвигателем, транзисторами итп. Так что приведу кратенькую характеристику технической части, тот состав который был на момент всех танцев с бубном.

Основные узлы

Тяговый двигатель — коллекторный универсальный. Может работать как от постоянного, так и от переменного тока. Рабочее напряжение 220 вольт.

Аккумуляторная батарея — 25 свинцово-кислотных ячеек по 6 вольт фирмы Casil, соединённых последовательно, по итогу получаем батарею 150-160 вольт. Она установлена сзади и перемотана синей изолентой, всё как положено 🙂

Двигатель приводил колёса в движение через червячный редуктор с передаточным числом i=10. На фото видно, что двигатель сочленен с редуктором с помощью небольшого валика, он был выточен специально.

Системы торможения, то есть тормозного диска с суппортом не было в принципе. Поставить физический тормоз на тот момент не получалось. Поэтому торможение двигателем оставалось единственным реальным вариантом, так что управление торможением машины тоже пришлось брать на себя контроллеру.

Контроллер для блока управления

В принципе простой контроллер для электромобиля можно собрать и на «рассыпухе». Но хотелось бы, чтоб была возможность всё красиво настраивать с помощью программы, 21 век всё-таки. Путём долгих высоконаучных рассуждений за ужином я решил, что за основу контроллера стоит взять чип фирмы Microchip — pic16f877a, вот его краткие характеристики:

На тот момент я не очень шарил в электронике, и изначально хотел делать схему до безобразия тупой — двигатель включён или двигатель отключен, но вместо реле поставить транзисторный ключ, дабы ничего не щёлкало и не горело. Но решил, что риск оправдан, я ничего не терял да и просто хотелось сделать что-то стоящее. Так что остановился на связке микроконтроллер + силовой полевой транзистор в качестве ключа. Ручку газа и кнопку реверса вывел на руль.

Особенности схемы

При выборе транзистора я не скупился и выбрал IRFP4227PBF — N-канальный полевой транзистор (открывается положительным импульсом) на напряжение 200 вольт и максимальный ток 130 ампер. Корпус TO-247AC. Но, забегая вперед скажу — я смог сжечь и его.

PWM — что это такое и с чем её едят

Раз я использовал микроконтроллер в связке с полевым транзистором, то грех было не попробовать использование pwm/шим в схеме. Что такое шим? Широтно-импульсная модуляция (ШИМ, англ. pulse-width modulation (PWM)) — процесс управления мощностью методом пульсирующего включения и выключения прибора. — спасибо Википедии.

Достоинство такого способа управления транзистором: он во время работы находится в двух состояниях — либо полностью закрыт, тока нет и ничего не греется, либо он полностью открыт и сопротивление его составляет несколько милиом, соответственно в тепло на самом транзисторе рассеиваются какие-то доли ватта тепла, ну или единицы ватт, схема едва тёплая при таком режиме работы. И такой процесс — отрыть/закрыть происходит тысячи раз в секунду. Это называется частотой шим. Так же есть такая вещь, которая называется «скважность». Переводя на человеческий язык — эта цифра показывает какую долю времени открыт транзистор. Если чуть углубиться — допустим у нас частота ШИМ-синала 1000 герц. Значит транзистор открывается и закрывается 1000 раз за секунду, и процесс переключения между включено и выключено 1/1000 доля секунды. Величина 1/1000 — это период частоты. А с помощью скважности мы показываем какую часть времени от периода транзистор открыт и через него течет ток. Для примера: в программе скважность 255 — это максимальная мощность, 127 — 50%, 0 — транзистор закрыт.

Для генерации такой частоты применялся встроенный в чип «физический» контроллер, хотя есть возможность программной реализации, но в этом случае контроллер только и будет делать, что генерировать на выводе частоту с заданным периодом и скважностью. А с использованием контрллера из переферии МК можно было и генерировать сигнал, и чтоб программа делала что-то ещё.

Чем дальше в лес, тем злее волки — от частоты ШИМ зависит и то, насколько будет эффективно работать электропривод. Я пробовал разные частоты, от 2 до 15 килогерц, каждый раз это менялось программно. Честно говоря особой разницы не успел заметить, но уверен что она есть. К сожалению данных по этому вопросу не удалось получить в достаточном количестве. Единственное, что заметил — с разной частотой пищала машина во время работы. Кстати, если кто-то замечал в метро, электробусах и поездах, что во время старта слышно гул, писк, завывание — это как-раз таки пищат обмотки двигателя из-за работы на частотах контроллера. Очень это заметно на поезде «Ласточка», который по МЦК ходит, во время старта.

Подводные камни в алгоритме работы

Следующая проблема была с реверсом двигателя. Двигатель коллекторный, у него две обмотки — неподвижная — статор, на корпусе, и вращающаяся — ротор. Для изменения направления вращения необходимо развернуть направление тока в одной из обмоток, не меня направления в другой. Для этого использовались два реле, срабатывали они одновременно, «перекидывая» схему на реверс при подаче на них питания. Но в первом варианте прошивки была ошибка — реле переключились под нагрузкой. Как итог теста под нагрузкой — два сгоревших реле, так как двигатель — индуктивная нагрузка и на контактах реле была нехилая такая дуга, контакты просто расплавились и сгорели во время переключения.

Выход из ситуации — вводим в программу условие, что перед переключением снимаем нагрузку выкручивая скважность PWM-сигнала на 0, перекидываем реле, и опять включаем мощность на заданный уровень. Именно так и работали тормоза на машине — реверсом. Только хардкор — никаких датчиков и энкодеров, ничего. А вот и фото релюшки, это вроде как реле стартера от жигулей. Если переключать их не под нагрузкой, то вполне работают и с высокими напряжениями, 160 вольт при 15 амперах держали, но допускаю, что контакты грелись ввиду малого сечения.

После я допилил прошивку и мощность поднималась плавно до заданного уровня. А это уже исключает удары в трансмиссии и нагрузку на узлы. Вот так одна строчка в программе может увеличить срок службы агрегата.

Соединяем контроллер с транзистором правильно

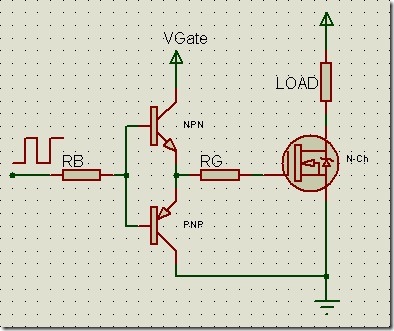

Оставалось только правильно сочленить транзистор с контроллером. Сделал я это несколько не правильно, через оптическую пару, напрямую. Но эта схема прокатывает при работе с низкими напряжениями, при высоких рабочих напряжениях постоянно сгорал затвор транзистора, да и для управления нужен двухтактный драйвер. Нормальная схема приведена ниже. Но тем не менее на один раз схемы с оптической парой хватило, каким-то чудом на тест драйве она работала, а выгорать начала сразу после него. Вот схема «правильного» драйвера, только в моём варианте ещё была развязка оптикой от контроллера. Картинка взята с Drive2:

Несколько интересных моментов

В конце концов получилось то, что на видео

Вообще мои опыты с электроприводом начались ещё в школе и я испробовал много разных конструкций, но это самая удачная схема на тот момент. Если материал понравится, то напишу отдельный пост про всю эпопею.

UPD: Изменил ошибки в статье, спасибо всем, кто откликнулся

Источник