Динамический усилитель компрессии своими руками

Динамический усилитель компрессии (ДУК) в 2 раза (и более) увеличивает межремонтный пробег

поршневой группы любого двигателя внутреннего сгорания (ДВС).

Миллионы поршневых двигателей внутреннего сгорания работают в городах и на транспортных магистралях нашей планеты, сжигая углеводородное топливо и выбрасывая в наше жизненное пространство далеко не безвредный букет газов. Северная Америка, Западная Европа, Япония добились многого, постоянно ужесточая санитарные нормы выхлопа. Их двигатели, собранные из добротных материалов, с высокой точностью, смазываемые дорогими и высококачественными маслами, практически не требуют ремонта, и, отправляясь на свалку вместе с изношенным кузовом после 300 тыс. км пробега, вполне прилично выглядят по экологии.

Моторостроители России и слаборазвитых стран придерживаются другой доктрины — за время службы корпуса автомобиля, его двигатель, сработанный по устаревшим технологиям, 2-3 раза подвергается капитальному ремонту. Заводы–производители имеют на запчастях «прекрасный» бизнес. Огромный трудовой ресурс ремонтников занят малопроизводительным, нетехнологичным делом, зачастую в плохих условиях, стремясь компенсировать непродуманные решения высоких чиновников. Кроме того, изношенные двигатели изрядно надымят, прежде чем ими всерьёз займутся: ремонт дорого стоит.

Моторостроительным заводам России по ряду причин не светит освоить современные технологии. Но — « голь на выдумки хитра»! Автору этих строк, старшему научному сотруднику ГОСНИТИ РАСХН Макурину Валерию Павловичу, удалось придумать, испытать и запатентовать простое устройство, которое может в значительной мере компенсировать отсутствие высоких технологий, увеличив межремонтный пробег поршневой группы двигателя примерно в 2 раза (патент № 2195563 от 27 декабря 2002 г. «Поршневая машина»).

Поводом к изобретению Динамического Усилителя Компрессии (ДУК) послужила финансовая невозможность провести капитальный ремонт на двигателе личного ВАЗ 2101 с пробегом 175 тыс. км. Простая замена колец эффекта не давала: повышенный расход топлива и масла, СО – 1,6%. Установка ДУК решила все проблемы (СО – 0,3%), и теперь общий безкапремонтный пробег составляет 340 тыс. км (с ДУК – 165 тыс. км). На пробеге с ДУКом в 40 и 90 тыс. км двигатель вскрывался, что дало возможность убедиться в минимальном износе вкладышей ДУК (около 10%). Поводом для второго вскрытия стала скоростная и длительная поездка на очень некачественном масле, после которой пришлось заменить в двигателе распредвал и вкладыши коленвала . Компрессия и тяговые характеристики двигателя при этом не пострадали, благодаря большим компенсаторным возможностям вкладышей ДУК.

Успешное массовое применение ДУК произошло ещё в 1999 году, в Конышёвской МТС Курской области (64 тракторных двигателя). В Тамбовской области технологию ДУК приняли и развили умельцы из Тамбовского Государственного Технического Университета (43 авто-тракторных двигателя). В Москве на сегодняшний день по технологии ДУК отремонтировано 16 автотракторных двигателей. В г. Шахты Ростовской области — 2 авиационных и 4 автомобильных двигателя. В г. Чистополь (Татарстан) — 4 автомобильных двигателя.

В России сегодня успешно эксплуатируется более 200 двигателей, на которых установлен ДУК. Есть сведения, что ДУК эффективно используется частным автотранспортным предприятием Украины в г. Донецке. Там двигатели МАЗов и КАМАЗов, оснащённые ДУК, стабильно вырабатывают двойной ресурс перед очередным плановым капитальным ремонтом.

Известно, что зазор в замке верхнего компрессионного кольца нового двигателя должен быть в пределах 0,2 ¸ 0,4 мм. В изношенном двигателе он приближается к 1,0 мм, и хотя кольцо по внешней кромке плотно притёрто к зеркалу цилиндра, а поршневые канавки изрядно закоксованы , прорыв выхлопных газов в картер столь значителен, что приводит к залеганию маслосъёмных колец. Кроме того, быстро наступающая загрязнённость моторного масла превращает его в абразивную пасту, что приводит к стремительному износу всех агрегатов двигателя.

В 1998 году были проведены стендовые испытания ДУК на автомобиле ВАЗ 21099, нуждавшемся в капремонте (пробег 150 тыс. км.), больше 120 км/час он не давал. Зазоры в замках компрессионных колец составляли 1.2 ¸ 1,6 мм. После установки ДУК на изношенную поршневую группу, машина смогла развивать скорость 160 км/час.

Зазоры в замках верхних компрес-сионных колец мм.

Компрессия до установки ДУК

Компрессия после установки ДУК и пробега

Усовершенствованный вариант ДУК может работать при зазоре в замке компрессионного кольца более 3,0 мм! Эффективность ДУК проверена на самой разной технике: от иномарок до автобусов и дизелей сельхозтехники. В Конышёвском районе Курской области 6 лет с ДУК бегают около сотни тракторов, а ведь пахотные трактора несут такие нагрузки, что замену поршневой группы приходится проводить почти ежегодно. Тамбовские механизаторы более трёх лет успешно осваивают технологию ДУК. Отличные результаты помогают преодолевать недоверие к новизне и раскручивают повышенный интерес.

ДУК значительно улучшает качество двигателя:

1) Повышает тяговые характеристики двигателя (мощность) на 8 – 10%

2) Увеличивает ресурс поршневой группы на 50 – 100% (зависит от условий эксплуатации).

3) Облегчает пуск при минусовых температурах.

4) Стабилизирует степень сжатия на протяжении всего срока службы поршневой группы (практически не зависит от износа колец и режимов двигателя).

5) Снижает угар масла на 30 – 70%

6) Уменьшает расход топлива на 5 – 20%

В декабре 2002 года в г. Тамбове ДУК установили на автомобиль ВАЗ 21-112. В течени и 2-х лет машина легко развивала и длительно удерживала на трассе скорость более 200 км/час. Постоянная эксплуатация на таких режимах не выявила претензий к поршневой группе двигателя, хотя владелец регулярно заезжал на сервис (примерно раз в месяц) для замены помпы, натяжного ролика, генератора или ремня привода ГРМ — они не выдерживали таких гоночных режимов.

Зимой 2003 года в СХПК «им. Крупской» Токарёвского района Тамбовской области провели ремонт двигателей нескольких пахотных тракторов и автомобилей ЗИЛ. Директор Анохин Алексей Михайлович

т. 8(07557) 2-31-35 и 2-31-40. Три трактора и один ЗИЛ оснастили ДУК.

К осени трактора без ДУК потребовали замены поршневой группы.

ЗИЛ, оснащённый ДУК, уверенно вывозил с поля (вязкий чернозём) 7 тонн свёклы, а водители ЗИЛов без ДУК кричали: «Больше 5 тонн не грузите! Не вытянем!

Тамбовские авторемонтники случайно провели интересный эксперимент с очень обнадёживающими результатами. Возникла острая необходимость реанимировать «загнанный» Москвич 2140 – самым дешёвым способом, на срок «…хотя бы три месяца». Автомобиль использовался для учебной езды. В двигатель установили ДУК, и… самые дешёвые и «слабые» поршневые кольца Мичуринского завода (наверное, их делают из обрезков водопроводной трубы), оставив на месте изношенные поршни и гильзы цилиндров. Машина отработала 12 месяцев, пробежав 40 тыс. км. Причём 30 тыс. км бегала очень резво, а последние 10 тыс. км начала постепенно сдавать. Затем внезапно задымила, и двигатель разобрали. Оказалось — верхние компрессионные кольца так износились, что фиксаторы уже не могли удерживать их в нужном положении. Кольца развернуло так, что их замки вышли за пределы позиции вкладышей. Система ДУК перестала действовать! Бронзовые вкладыши ДУК практически износа не имели, а зазор в замках верхних компрессионных колец достиг 4,0 (четырёх!) мм. По инструкции – 1,0 мм зазора в замке компрессионного кольца – уже повод для капитального ремонта (двигатель при этом обычно дымит и плохо «тянет»). На этот раз двигатель отремонтировали по «классической», полной программе: заменили поршни, гильзы цилиндров, и опять поставили «слабые», дешёвые Мичуринские поршневые кольца, а ДУК решили не ставить (каприз директора). Через 4,5 тыс. км пробега двигатель сделался вялым и дымливым . Машину приговорили «на списание»: ей нужно было латать и кузов и подвеску, а тут ещё и двигатель….

Практика эксплуатации отечественных двигателей гласит: до 30 тыс. км пробега двигатель работает всё лучше и лучше, от 30 до 70 тыс. км он начинает потихоньку сдавать, и в конце этого срока желательно поменять кольца. Далее двигатель необратимо стареет, и к 120 тыс. км пробега нуждается в капитальном ремонте с полной заменой поршневой группы.

Сегодня входят в моду ремонтно-восстановительные составы (РВС) для безразборного ремонта среднеизношенных двигателей (главный конкурент ДУК), но результаты их применения недостаточно стабильны и не столь длительны, как обещает реклама. РВС не исключает, а скорей способствует применению ДУК, в котором заложены огромные возможности по компенсации износа поршневой группы. Кроме того — ДУК делает компрессию независящей от тепловых и мощностных режимов двигателя, чего не могут обеспечить ни высокие точности изготовления элементов поршневой группы, ни РВСы . Даже «дряхлый» по всем понятиям двигатель будет тянуть мощно и бездымно, пока в нём функционирует система ДУК.

Если в новый или обновлённый двигатель установить ДУК, то картина ожидается следующая: до 30 тыс. км — улучшение характеристик, от 30 до 200 тыс. км (и более) пробега — устойчивое удержание достигнутых характеристик:

|

5 50 100 200 тыс. км

Научные круги « Автопрома » отвергли саму идею ДУК путаными псевдонаучными объяснениями, суть которых можно выразить кратко: «Этого не может быть – потому что не может быть никогда…!», косвенно признавая свою несостоятельность: «…а почему это не используют на Западе?». Никакие практические результаты их не убедили … И бо сказано: «Самый слепой тот, кто не хочет видеть; самый глухой – кто не хочет слышать!»

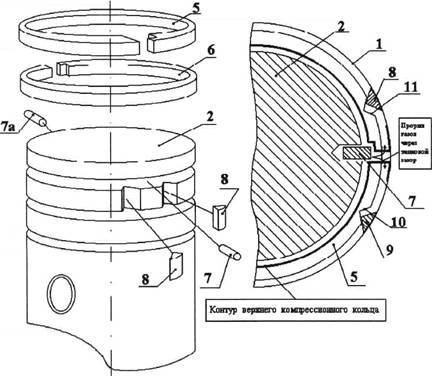

ДУК – это две бронзовые трёхгранные призмочки (вкладыши — 8), внедрённые в тело поршня (2) между 1-м и 2-м компрессионными кольцами. Они приклеиваются на время сборки клеем «Момент» и, когда стоят в своих ложементах, геометрия поршня почти не отличается от заводской. Замок первого компрессионного кольца (5) фиксируется в промежутке между позициями бронзовых вкладышей (8) фиксатором (7), как на 2-хтактных двигателях. Замок второго компрессионного кольца (6) фиксируется аналогично с противоположной стороны поршня. Через минуту после запуска двигателя клей «Момент» выгорает, вкладыши (8) обретают подвижность. Их подхватывают и влекут за собой газы, которые прорываются из камеры сгорания через тепловой зазор в замке 1-го компрессионного кольца (5). Стремительное движение газов к тепловому зазору в замке 2-го компрессионного кольца (6) натыкается на бронзовые вкладыши (8), которые соскальзывают на зеркало цилиндра (1) и блокируют прорыв газов, повышая и стабилизируя компрессию, мощность, экономичность, экологию двигателя.

Кажется — всё просто, но за этой простотой — ряд технологических тонкостей, которые добывались и оттачивались несколько лет, через опыты, ошибки, потери … Н а схеме не показаны некоторые подробности конструкции, которые позволяют двигателю отлично работать при зазорах в замках верхних компрессионных колец до 3,0 мм и более. Не всякий материал годится для изготовления вкладышей, есть особенности их расположения в теле поршня. Проделана большая исследовательская работа!

Для серьёзного и масштабного использования технологии ДУК необходимо приобрести лицензию.

Себестоимость устройства не превышает 8% от стоимости ремонта двигателя. Для изготовления ДУК требуются недефицитные инструменты и материалы, навыки слесаря средней квалификации.

Для мелкосерийного производства будет полезна не очень сложная и недорогая оснастка. Ремонтному заводу с потоком 10-20 двигателей в месяц придётся вложить в оснастку 60 — 120 тыс. рублей, добиваясь высокого качества ДУК и снижения его себестоимости. Заказать оснастку для мелкосерийного производства ДУК можно в НПК « Прецизион » по адресу: г. Волгоград, ул. Титова, 1, Тел. (8442)74 – 52 – 52, E — mail : precizion @ vistcom . ru

Экономику применения ДУК можно рассмотреть на двигателе грузовика КАМАЗ: новая поршневая группа двигателя КАМАЗ – (гильзы, поршни, пальцы, кольца) стоит около 18 тыс. рублей.

Работа по снятию и установке двигателя на автомобиль — 10,3 тыс. рублей.

Работа по переборке двигателя с расточкой коленвала — 15 тыс. рублей.

В сумме = 43,3 тыс. рублей + 10 дней простоя автомобиля (около 10 тыс. рублей потерянной чистой прибыли). Всего — около 53,3 тыс. рублей.

Себестоимость комплекта ДУК для двигателя КАМАЗ — 2 тыс. рублей

(в ручном исполнении; при оснастке — в 1,5 -2,0 раза меньше).

Владелец КАМАЗа, потеряв на ремонте более 50 тысяч рублей, легко отдаст ещё 4 тысячи рублей, чтобы отдалить это мероприятие. Пропуская один очередной ремонт, владелец сэкономит 49,3 тыс. рублей, + ещё 40 – 60 тыс. рублей — экономия топлива и масла, отсутствие штрафов за «грязную экологию», которую обеспечит наличие ДУКа в двигателе. Никому не помешают 2000% прибыли от вложения в ДУК!

Ремонтный завод окупит свои вложения в оснастку в течение года и привлечёт клиентов новой, эффективной технологией.

Результаты применения ДУК порой удивительны:

Авиаремонтный завод в г. Шахты Ростовской обл. (Тел. (8636) 22 – 97 – 86.) провёл испытания ДУК на двигателе М-14, которым оборудованы спортивные самолёты типа ЯК-18. Это «звездообразный» 9-ти цилиндровый двигатель мощностью 360 л . с . при 2900 об/мин. на взлётном режиме.

Готовя двигатель к стендовым испытаниям, специально подобрали и установили на него самые изношенные элементы поршневых групп. Даже тепловые зазоры в замках компрессионных колец подпилили под размер 1,5 мм . ( з апредельный износ). Мой технолог установил на всём этом ДУК. Стендовые испытания показали: мощность (по сравнению с двигателем, прошедшим капремонт) выросла на 20%, экономичность – на 12%, расход масла снизился на 50%. Но самое удивительное открылось позже.

У «звездообразных» двигателей есть «хроническая болезнь»: после выключения двигателя масло из картера начинает просачиваться в нижние цилиндры, наполняет их и проливается на землю, или в подставленное ведро (до 1 литра за раз). Все стоянки и рулёжные дорожки обильно политы моторным маслом. Двигатель М-14 с ДУК простоял сутки между циклами испытаний, из него не вытекло ни капли масла. То же самое и через неделю после испытаний. В полёте самолёт ЯК-18, с мотором М-14, отремонтированным по технологии ДУК, имея солидный запас по мощности, проявил великолепные пилотажные качества, и вернулся из полёта чистеньким, а не традиционно оплёванным от кабины до хвоста выбросами масла.

После этого Шахтинский авиаремонтный завод срочно закупил лицензию на производство технологии ДУК. Правда, Воронежский завод, производитель моторов М-14, так и не поддержал эту инициативу (ретрограды!). ДУК ставят «подпольно», когда хотят порадовать или отблагодарить клиента.

В Москве ОАО « Ростокинский ремонтный завод» (Проспект мира 209.Тел. (095) 186 – 93 – 96) осуществлял ремонт мощных двигателей для автомобилей и тракторов, с использованием технологии ДУК. Руководство завода решилось на это после испытаний двигателя с ДУК на своём тормозном стенде, который позволяет вывести двигатель на максимально возможную мощность. Для начала заводские специалисты провели на двигателе СМД – 14Н все стандартные ремонтные работы с расточками и заменами изношенных деталей. Затем они обкатали двигатель на тормозном стенде и замерили его основные характеристики: мощность, расход топлива, крутящий момент….

После этого двигатель разобрали, и отдали нам поршни для установки на них системы ДУК. 12 марта 2004 года, когда двигатель собрали, запустили и вывели на максимальную мощность, мастер-стендовик сказал: «Ну и где это ваше устройство? Чем оно себя проявило? Вот двигатель показывает те самые характеристики, которые мы получили после нашего стандартного ремонта…». Я ответил: «Подождите немного, дайте системе притереться…». Прошло буквально 10 секунд в натужном рёве двигателя, и стрелки приборов стенда сдвинулись, уверенно показывая увеличение на 10% мощности и крутящего момента, уменьшение удельного расхода топлива. Дело в том, что мы приклеили подвижные элементы ДУК на время сборки клеем «Момент». Когда клей выгорел, подвижные элементы освободились, заняли нужную позицию, и система ДУК продемонстрировала свою эффективность. К стенду подошёл директор завода, выслушал доклад мастера и… открыл системе ДУК «зелёную улицу»: организовал рекламу и рабочее место.

Характеристики двигателя СМД-14Н до установки ДУК.

Мощность номин . кВт (л. с .)

Удельный расход топлива

При ном. частоте вращения г/кВт-ч (г/ э.л.с .ч )

Источник