Щепорез своими руками: советы, рекомендации, чертежи и видео

Практически у каждого частного дома или дачи имеется огород или приусадебный участок. Владельцы частных домов часто или редко посвящают какую-то часть своего времени для обработки своего огорода.

Для осуществления работ по благоустройству приусадебных участков могут использоваться разные инструменты и средства, которые используются регулярно, так как обработка участка должна вестись именно регулярно. В противном случае можно столкнуться с неприятными последствиями в виде сорняков, бурьянов и непривлекательного внешнего вида участка.

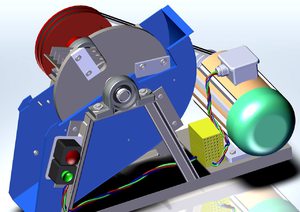

Щепорез можно приобрести в магазине. Это довольно распространённое приспособление, которое пользуется популярностью у владельцев дач и частных домов. Приобретение щепореза является самым лёгким вариантом, хотя в то же время есть хорошие новости для тех умельцев, которые не ищут лёгких путей. Дело в том, что щеподробилку можно сделать своими руками, руководствуясь инструкциями и чертежами, а также видео. Об этом и пойдёт речь далее в этой статье.

Зачем нужен щепорез?

Прежде чем перейти непосредственно к технической части данной статьи, следует рассмотреть все преимущества использования такого оборудования, как щепорез. Что это и зачем он вообще нужен?

Щепорез является оборудованием, которое сможет избавить владельца своего обрабатываемого участка от необходимости разводить костры или собирать громоздкие кучи мусора, которые затем придётся вывозить.

Измельчитель поможет владельцу участка избежать головной боли от проблем с мусором, обеспечив переработку отходов для их повторного использования. На выходе, владелец щепореза может получить пригодный материал для компоста или же щепу для твердотопливных котлов.

Конечно, вся польза щепореза налицо, но, к сожалению, приобрести такой измельчитель далеко не всем по карману ввиду его довольно высокой стоимости. Выход есть: сделать его своими руками. Сделать это возможно, используя подручные инструменты и материалы.

Заготовка основы

Для начала следует заняться заготовкой основы будущей щеподробилки:

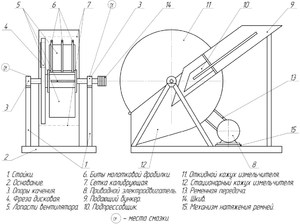

Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

- Если изготавливать такой диск самодельно, то следует взять металлическую заголовку, толщина которой будет равна 16−20 мм. В центре диска нужно проделать отверстие, предназначенное для шпонки. Также не следует забывать о краях — по ним следует сделать симметричные прорези для отвода стружки.

- В местах, предназначенных для ножей, нужно просверлить отверстия, которые понадобятся для крепежа ножей.

- Теперь можно перейти к креплению ножей. Закреплять ножи рекомендуется болтами с потайной головкой и желательно под шестигранный ключ. Данная рекомендация легко объяснима: в отличие от болтов под крестовую и плоскую отвёртки, болты под шестигранный ключ обеспечивают достаточное прижатие крепящихся ножей к металлическому диску без «слизывания» головочных пазов. Да к тому же следует упомянуть тот факт, что, используя шестигранный ключ, болт намного легче удержать от проворота, когда осуществляется затяжка гайки, с другой стороны.

- Для выталкивания стружки наружу, на противоположную ножам сторону маховика самодельной щеподробилки следует приварить поперечные планки, которые будут выталкивать стружку, вращаясь вместе с диском.

Изготовление корпуса щепореза

Выше был рассмотрен основной рабочий элемент измельчителя. Теперь можно перейти к описанию изготовления корпуса.

Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см.

- Для корпуса также понадобятся так называемые «бочонки», которые можно будет изготовить из прута прямоугольного сечения, а также изогнутая металлическая полоса — она послужит боковой стенкой корпуса.

- Сборка корпуса будет невозможна без применения сварки. Для начала следует приварить изогнутую полосу металла к нижней пластине. Следует помнить о зазоре между боковой стенкой и диском. В том случае, если зазор приемлем, то можно приступить к прихвату сваркой бочонков к боковой стенке и нижней пластине. После этого нужно проварить всю получившуюся конструкцию изнутри и снаружи.

- Бочонки должны иметь отверстия с резьбой. Данные отверстия имеют своё предназначение. С их помощью впоследствии можно будет прикрепить верхнюю крышку к корпусу.

После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.

- В крышке следует сделать приёмное отверстие для веток. Оно обязательно должно быть выполнено под определённым углом, чтобы ветки не могли быть выброшены назад.

- После сварки корпуса, изготовления крышки и маховика с ножами, можно приступать к их сборке вместе с приводным валом. После чего уже можно будет добавить и двигатель.

В принципе, измельчитель может быть собран своими руками. Изготовитель самодельного щепореза может руководствоваться чертежами, советами мастеров, а также всегда может посмотреть обучающие видео.

Кстати, читатель может посмотреть видео, на котором выполняет свою работу самодельный щепорез, собранный своими руками. На представленном видео можно заметить, что самодельный щепорез способен справляться со своей работой, конечно, если был собран с учётом всех рекомендаций и требований.

Источник

Делаем щепорез своими руками

Щепорез – полезное в дачном, приусадебном хозяйстве устройство, измельчающее ветки дерева, спиленные, например, после ноябрьской обрезки. Оно позволяет забыть о сжигании спиленных веток, ботвы, корней, обрезков досок и пиломатериалов.

Особенности конструкции

С помощью щепореза становится возможным быстро и высококачественно перегнать растительные остатки, включая одревесневшие материалы, в щепки. Полученный материал – важнейшая составляющая компоста или топлива для котлов, функционирующих на твёрдом топливе. Устройство решает вопрос об утилизации органического мусора на участке, без необходимости его срочного (и платного) вывоза.

При этом место на участке экономится, а при необходимости – обеспечивается запас топлива на зиму. Мусородробильная машинка, как и многие другие моторизованные (механические) средства, изготавливается собственноручно из готовых деталей и функциональных узлов. Ещё одна область применения щепы – для копчения мяса, рыбы, колбасных изделий. В состав дробилки для получения щепок и соломки требуются следующие компоненты:

- рама (несущая конструкция с двигателем);

- вал с резаками и передаточной механикой;

- принимающий и загружающий отсеки;

- защитный корпус, предотвращающий засорение двигателя и всего привода в целом.

Устройство весит немало – до 10 кг, в зависимости от его мощности, пропускной способности. Рекомендуется собрать щепорез на базе двухколёсной основы – это позволит легко откатывать устройство непосредственно к месту труда. Работает щепорез следующим образом.

- Запустившийся при подаче электропитания мотор приводит в движение передаточный механизм, а с ним – и вал, на котором установлены режущие расходники.

- Получив исходное сырьё (крупные фрагменты дерева, ветки, ботву и т. д.), вращающиеся дисковые ножи разрубают их в крошку и щепки.

- Полученное в процессе работы устройства измельчённое сырьё попадает в выгружающий отсек и вываливаются наружу.

Принцип действия щепореза похож на работу простой мясорубки. Только вместо частей пущенных в расход сельхозживотных здесь кромсают фрагменты растений.

Что понадобится?

В качестве источника механической (кинетической) энергии подойдёт бензиновый либо электрический двигатель. Именно с него и начинают создание дробилки для получения щепы. От мощности двигателя зависит крупность («зернистость») фракции, из которой получится рассыпная щепка. Мощность двигателя до 3 киловатт даст возможность пользователю получать щепу из 5-сантиметровых фрагментов.

Дальнейшее увеличение мощности необязательно – такой двигатель справится и с 7… 8-сантиметровыми одиночными кусками, загружаемыми в предварительный отсек. Чем больше мощность двигателя, тем мощнее потребуются рама и ножи. Электродвигатель, особенно трёхфазный, потребует электронную плату запуска – или переменные конденсаторы на 400-500 вольт. Запитывается устройство силовым многожильным медным кабелем, рассчитанным по сечению жил – на мощность с запасом до нескольких киловатт. Коммутация от сети 220/380 В осуществляется выключателем или специальной кнопкой.

Вторым компонентом является заказной вал, на котором закрепляются диски. Можно, конечно, выточить его самостоятельно из куска толстой и гладкой арматуры, но для этого потребовались бы токарный и фрезеровальный станки. Его диаметр – 3… 4 см: этого хватит, чтобы закрепить вращающиеся резаки. Сами диски могут быть как выточены самостоятельно (из листовой стали), так и заказаны у токаря. Для ножей потребуется высококачественная инструментальная (быстрорежущая) сталь: обычная чёрная сталь не подойдёт, ножи быстр затупятся, успев лишь кое-как измельчить несколько деревяшек. Ножи могут быть извлечены из списанного деревообрабатывающего станка.

Для мотора потребуются дополнительные шкивы с ремнями и валы. Можно применить и шестерни – готовый механизм в сборе от пилорамы или мощной болгарки. Нелишним окажется и закрепление системы натяжения для цепи или ремня – наподобие той, что ставится на многоскоростных горных велосипедах, она нужна для устранения слабины. Бензопила, у которой бензиновый двигатель не подлежит ремонту (запчасти для него найти сложно, т. к. данная модель давно снята с производства), может предоставить пользователю ещё годную цепную передачу. Передаточное число целесообразно выбрать не выше 1: 2 и не ниже 1: 3. Для двигателя и других вращающихся узлов могут потребоваться запасные подшипники – на случай, когда в готовой механике «родные» вышли (или скоро выйдут) из строя.

В качестве отсеивателя фракций щепок, как и для зернодробилки, щеподробилка потребует сита с определённым размером отверстий (или ячеек сетки). Достаточно листового металла толщиной не более 1 мм – нагрузка измельчаемой древесины на просеиватель не настолько велика, чтобы тот погнулся после нескольких минут работы. Сито может быть изготовлено из старой кастрюли, подходящей по размеру. Для закрепления откидывающейся части корпуса, в целях обслуживания устройства понадобятся петли откидного типа.

Инструментарий, без которого щепорез не изготовить, включает в себя:

- токарный и фрезерный станки;

- болгарка с набором отрезных дисков по металлу;

- сварочный инвертор и набор электродов, защитная каска с затемнённым визором и перчатки из толстой, грубой ткани;

- пара разводных (или набор рожковых) ключей;

- дрель с набором свёрл по металлу;

- керн и молоток;

- строительная линейка рулеточного типа, прямой угол (угольник), маркер.

Подготовив приборы, материалы и готовые составные части, переходят к процессу сборки самодельного щепоизмельчителя.

Чертежи и размеры

Определившись с типом устройства, мастер подбирает подходящий чертёж или создаёт свой. Впрочем, разбираясь в механике и сопромате, опытный пользователь составит чертёж уже на этапе изготовления. Облегчит задачу готовая часть чертежа – например, чертёж асинхронного двигателя, шестерённо-передаточного механизма и пильных дисков. Останется лишь подобрать размеры рамы и корпуса. Конструкция, содержащая отрезные диски по дереву, обычно используемые в болгарке, обладает относительной простотой, но заметно не проигрывает в производительности заводским станкам-измельчителям. Может получиться устройство, занимающее, к примеру, 0,2 м3 пространства и удобное в перемещении на колёсах.

Технология изготовления

Станок для измельчения деревяшек и веток в щепу можно сделать своими руками на основе болгарки или фуганка (электрорубанка).

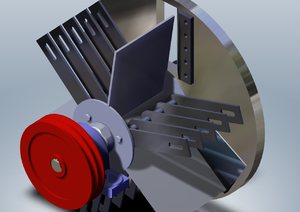

Из дисковых пил

Основой для работы станка послужит болгарочный привод. Для изготовления такого станка выполните следующие шаги.

- Отрежьте фрагмент швеллера и уменьшите высоту его горизонтальных (продольных) частей.

- Разметьте доработанный таким образом кусок швеллера и просверлите 4 одинаковых отверстия под болты. Это можно сделать с помощью сверлильного станка или посредством дрели.

- На образованную площадку поставьте пару корпусных подшипников, затянув их по центру болтами. Болты могут быть, например, размера М12 с головкой под шестигранный трубчатый ключ.

- Приварите получившуюся конструкцию с подшипниками к фрагменту листовой стали. Отрежьте пластину, просверлите в ней отверстие и приварите к получившейся конструкции под прямым углом.

- Изготовьте вал из куска толстого штыря идеальной круглой формы. Наденьте на него стальную шайбу и обварите её.

- Вставьте этот вал в подшипники. Здесь шайба выполняет функцию добавочной подпорки.

- Наденьте на вал пильные диски по дереву одинакового диаметра и шага зубьев. Не рекомендуется применять разные по диаметру отрезные круги с разным количеством зубьев. Между соседними дисками установите по две дополнительные шайбы-проставки.

- Вырежьте вторую пластину под вал. Приварите её к основе.

- К верхнему ребру двух пластин приварите третью. Для придания эстетичности зачистите сварные швы при помощи болгарки.

- Приварите к основанию получившейся конструкции предметный столик, через который подаётся готовое к измельчению древесное сырьё.

- Изготовьте и приварите крепления для углошлифовальной машинки (болгарки).

Установите и проверьте болгарку. Она должна свободно, без заметной потери в оборотах вращать самодельный механический привод. Передаточный механизм на основе шестерён уже входит в комплектность болгарки – второй устанавливать в сам станок не потребуется.

Из фуганка

Фуганок или электрорубанок сам по себе делает стружку с неплохой производительностью. Но данный строгальный станок работает лишь с прямыми обрезками досок, реек, оставшихся после строительно-отделочных, реконструкционных работ на участке у пользователя. С максимально выступающим за плоскость, по которой выравнивается обстругиваемая доска, промышленный электрорубанок производит крупнофракционные опилки. Для переработки деревяшек и веток в щепу потребуется несколько отличающееся по конструкции устройство. Для его изготовления сделайте следующее.

- Изготовьте раму с колёсной базой.

- Закрепите на ней подходящий по мощности двигатель (например, асинхронный).

- Закрепите на раме значительно выше мотора вращающийся нож-рубанок, изготовленный по образу и подобию того, что работает в электрорубанке. Ножи у него должны значительно выходить за пределы диаметра, ограниченного крутящим валом.

- Установите на валы двигателя и ножа-измельчителя шкивы с передаточным числом 1: 2 или 1: 3.

- Наденьте на шкивы подходящий по размеру и толщине ремень. Жёсткость (усилие), с которой он натянут, должна быть достаточна для преодоления эффекта проскальзывания – это, в свою очередь, сделало бы работу двигателя бесполезной.

- Установите подающий рупор (воронку) квадратной формы. Её внутренние размеры должны соразмеряться с длиной рабочей части (измельчителя) электрофуганка.

Запустите готовый станок и проверьте работу. Загружайте тонкие ветки, постепенно увеличивая толщину очередных фрагментов, подаваемых к измельчителю.

Рекомендации

- Не превышайте рекомендуемую толщину веток и других обрезков дерева, подаваемых в измельчитель. Прикинуть, какой толщины ветки должны обрабатываться в данном устройстве, можно, обнаружив заметное замедление работы двигателя.

- Не подсовывайте пересушенные фрагменты деревяшек, обладающих сучками. Если предстоит всё же переработать их – предварительно разрубите их на ещё более мелкие части. Дело в том, что сучок, как и узловатое корневище, обладает повышенной прочностью. Сучки, к примеру, на стволе и ветках акации крепки как ещё более твёрдые породы дерева, к примеру, самшит.

- Самое опасное явление – остановка, застревание вращающихся ножей на полном ходу. Отломавшиеся при застревании зубья могут не только плохо сказаться на дальнейшей производительности измельчителя, но и отрикошетить, например, в глаз пользователю. Соразмеряйте мощность и производительность станка с твёрдостью пород дерева и пиломатериалов, подлежащих измельчению.

- Категорически запрещается использовать станок для измельчения композитных материалов, например, МДФ, металлопластика. Но с измельчением большинства видов пластика щепорез справится. Интерес здесь представляют ситуации, когда измельчённый пластик применяется в твердотопливных котлах пиролизного принципа работы, в чьей основе лежит бездымное сжигание промышленной органики, в частности, синтетических материалов.

- Попытка сунуть в измельчитель фрагменты автопокрышек, обладающих стальным и кевларовым кордом, а также обломки стальных конструкций и цветмета гарантированно приведёт к повреждению ножей. Для измельчения металла отрезные круги по дереву заменяются на пильные диски с алмазным напылением. Тогда пользователь получит измельчитель для металлолома, стеклянно-кирпичного боя (используется в дорожном строительстве), а не дробилку для приготовления щепы.

Как сделать щепорез своими руками, смотрите в видео ниже.

Источник

Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно. Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см.

Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см. После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.

После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.