Дисковый шлифстанок для мастерской своими руками

В данном обзоре рассмотрим один из вариантов самодельного шлифовального станка (дискового) для мастерской, идея которого принадлежит автору YouTube канала Zihwaza Workshop.

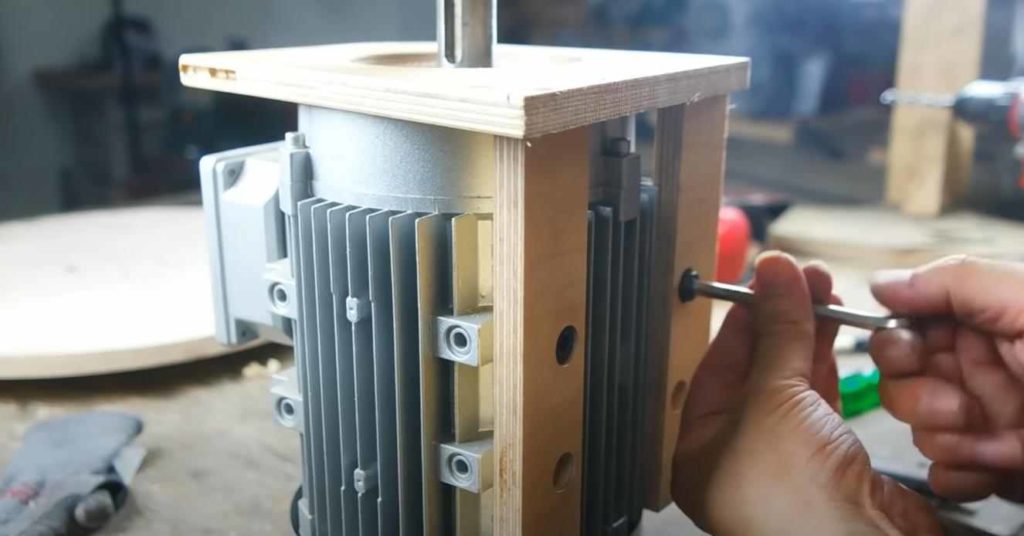

В качестве привода для шлифстанка можно использовать электродвигатель.

Это самый оптимальный вариант — во всяком случае лучше, чем если использовать привод из электродрели или болгарки.

Из основных материалов потребуются:

Основные этапы работ

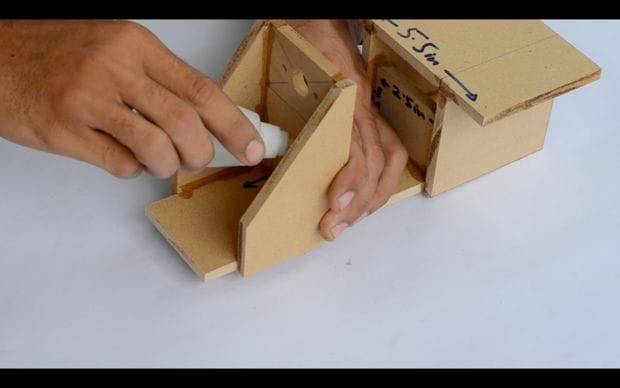

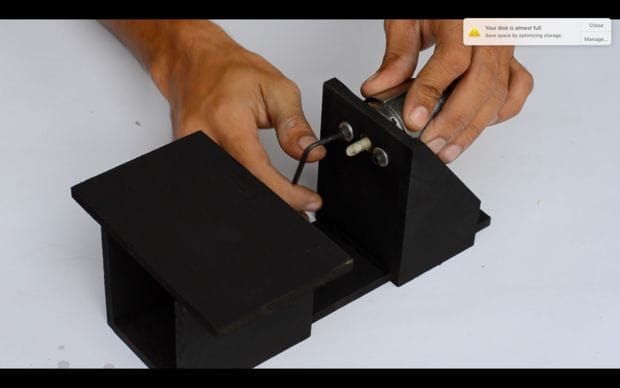

Отпиливаем две прямоугольных заготовки из фанеры (по длине электродвигателя), и прикручиваем их к нижней части корпуса мотора. Затем вырезаем еще одну заготовку, и прикручиваем ее к торцу двигателя — с той стороны, где находится вал.

После этого приступаем к изготовлению диска, к которому будет крепиться наждачная бумага.

Из листа фанеры вырезаем круг необходимого диаметра.

По центру устанавливается фланец (его посадочное отверстие должно подходить под диаметр вала электродвигателя).

На следующем этапе вырезаем круг из листового металла.

Приклеиваем его к кругу из фанеры на эпоксидный клей. Сверлим в нем отверстия, и прикручиваем саморезами.

Приступаем к сборке

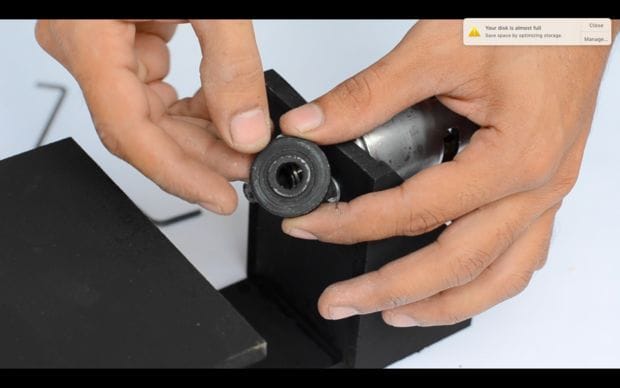

На вал электродвигателя надеваем фланец.

После этого изготавливаем кожух круглой формы, и крепим его к корпусу мотора. Устанавливаем диск из фанеры.

Двигатель устанавливаем на деревянную тумбу. Ее тоже можно изготовить своими руками из фанеры или досок.

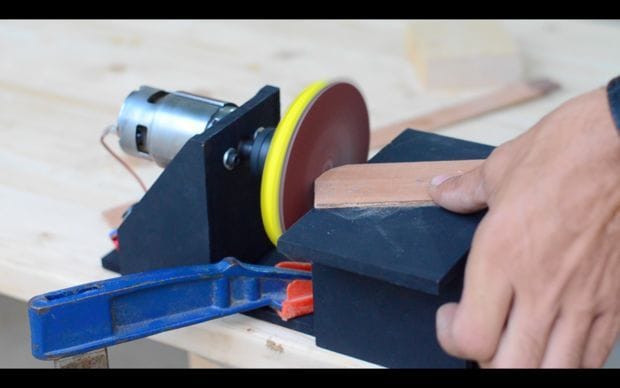

Дополнительно необходимо будет изготовить подручник.

Желательно, чтобы конструкция подручника была сделана таким образом, чтобы можно было менять угол наклона рабочей поверхности.

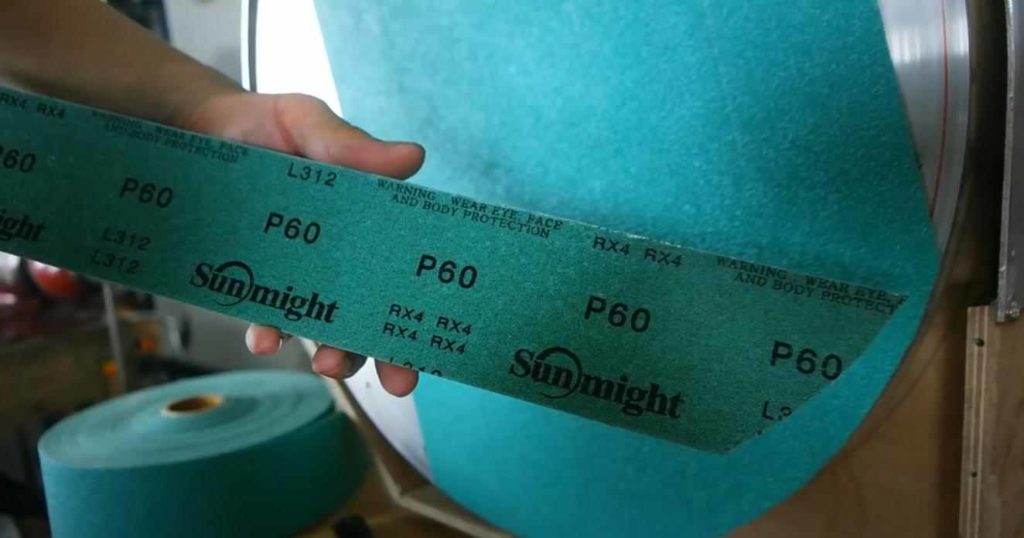

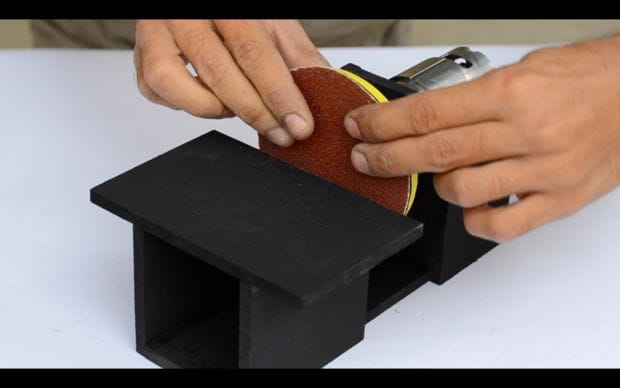

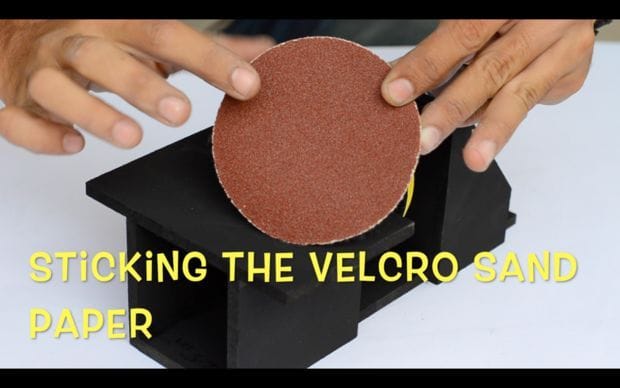

На диск шлифстанка наклеиваем полосы наждачной бумаги.

Выступающие края наждачки надо аккуратно обрезать ножом. Спереди крепится лист металла.

В завершении останется только установить на свое место подручник, а также вынести блок управления на боковую сторону опорной тумбы.

Видео по теме

Подробно о том, как сделать дисковый шлифстанок для мастерской своими руками, можно посмотреть на видео ниже.

Источник

Маленький дисковый шлифовальный станок своими руками

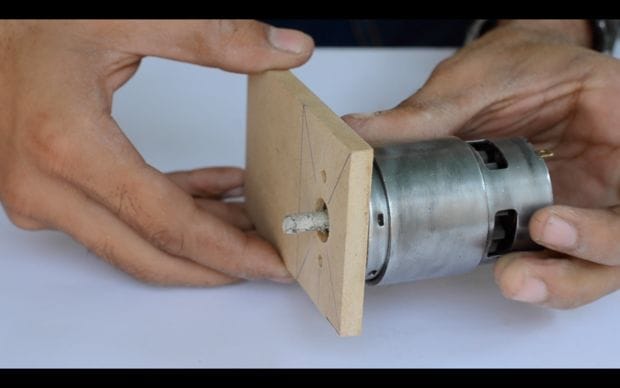

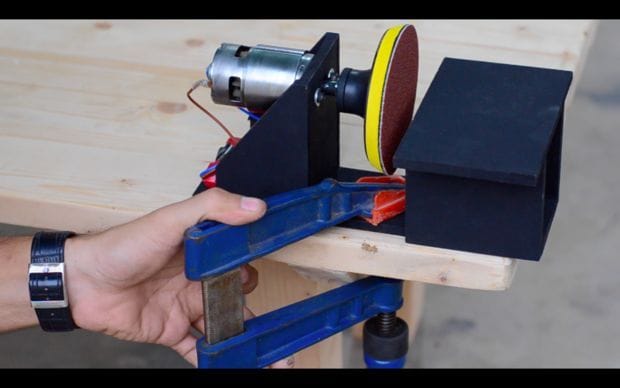

Самым важным элементом в самоделке можно считать двигатель. Он должен развивать высокие обороты и быть достаточно мощным. Конкретно для этого станка автор использовал двигатель 775. Весь проект автору обошелся в 10$, это ничтожное вложение для такой полезной самоделки.

Материалы и инструменты для самоделки:

Список материалов:

— моторчик постоянного тока 775 (можно подыскать другой);

— аккумуляторы 18650 (можно включить от блока питания);

— выключатель;

— МДФ или другой материал для изготовления корпуса;

— винты 4 мм (для крепления двигателя);

— шлифовальный диск 4 дюйма (от шлифовального станка);

— супер-клей;

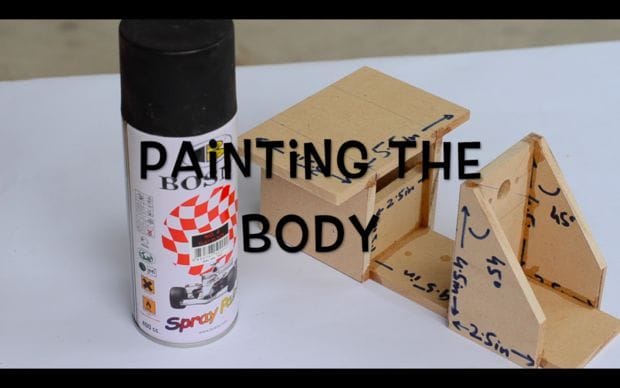

— краска.

Из инструментов:

— паяльник;

— горячий клей;

— отвертка;

— плоскогубцы;

— торцовочная пила (или другой инструмент для резки МДФ);

— фломастер;

— струбцина;

— дрель.

Процесс изготовления станка:

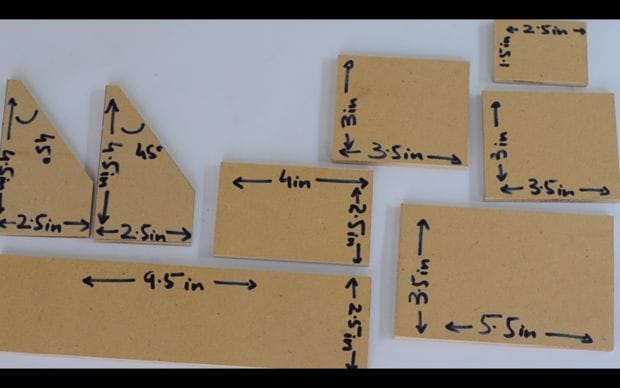

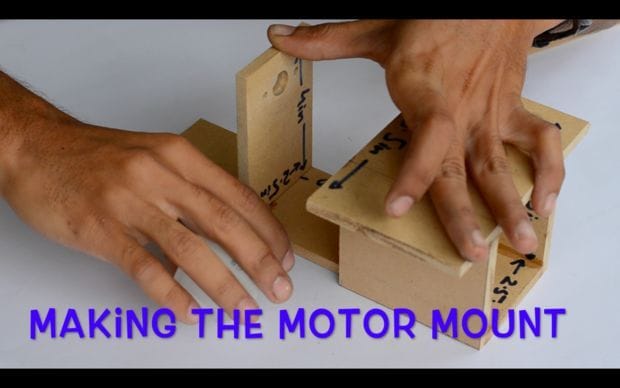

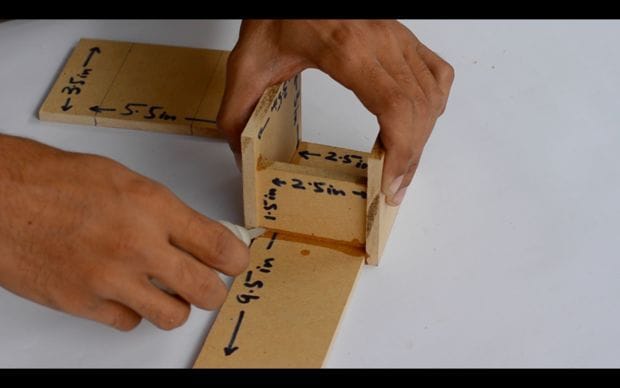

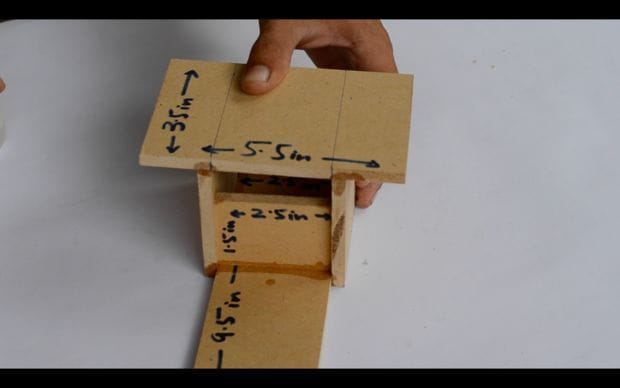

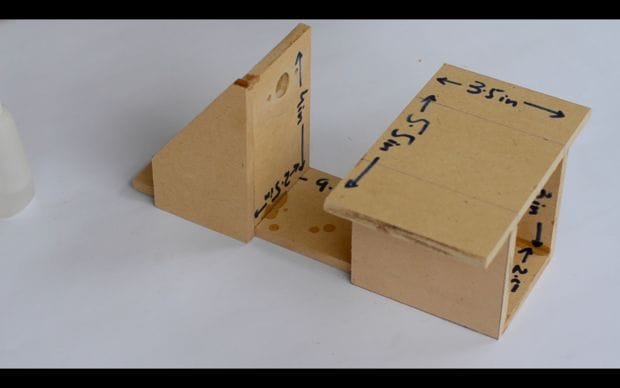

Шаг первый. Заготовки для корпуса

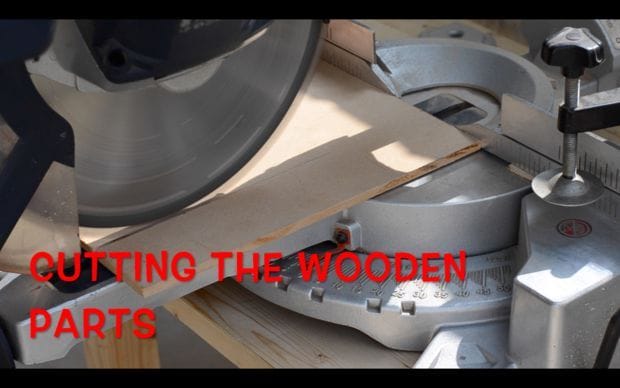

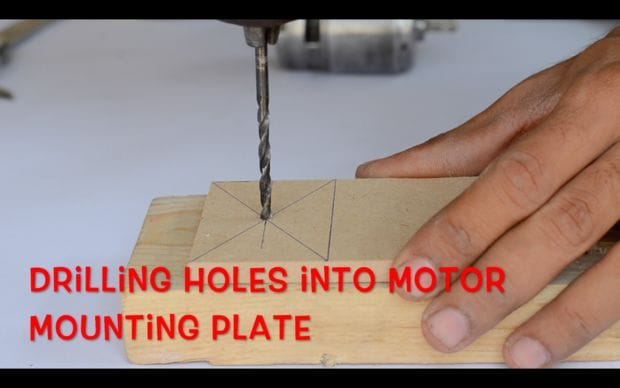

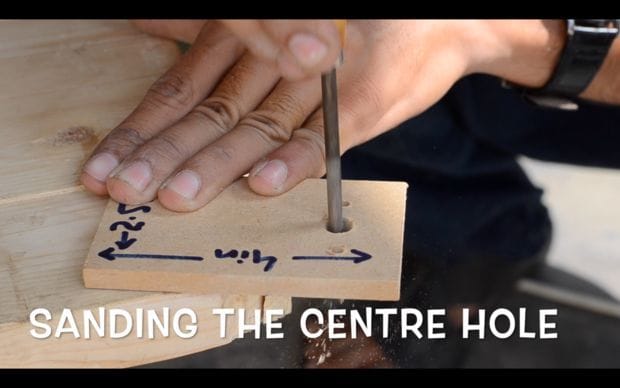

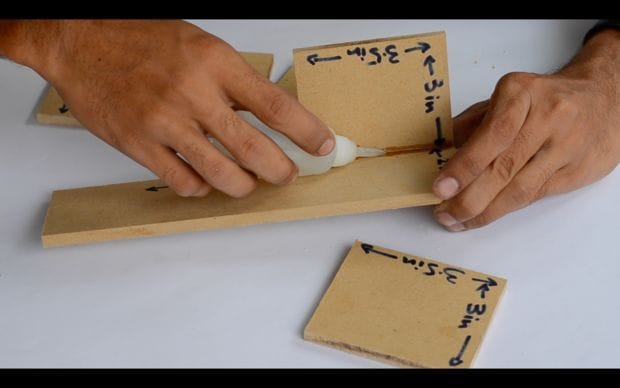

Первым делом вам предстоит изготовить детали для корпуса. Автор делает их из МДФ толщиной 8 мм. Размечаем все детали и вырезаем торцовочной пилой. Можно также воспользоваться ручной ножовкой по металлу и так далее.

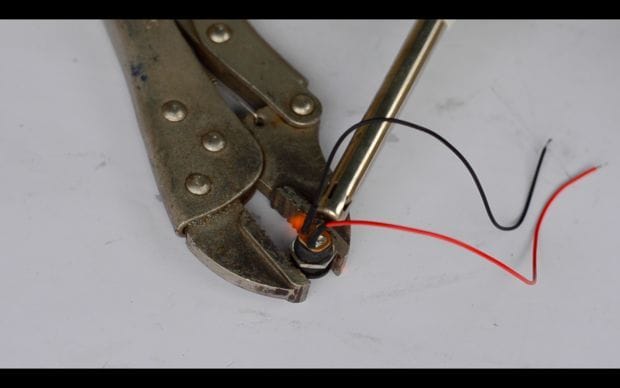

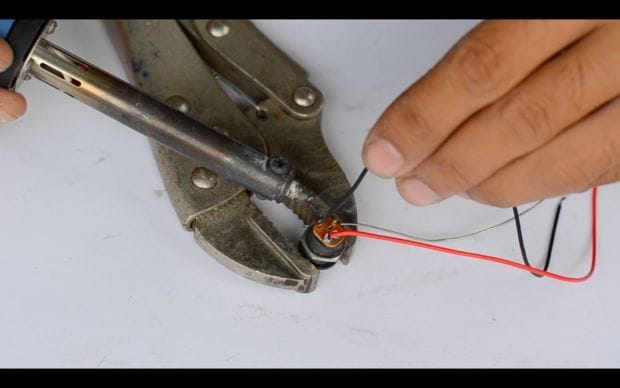

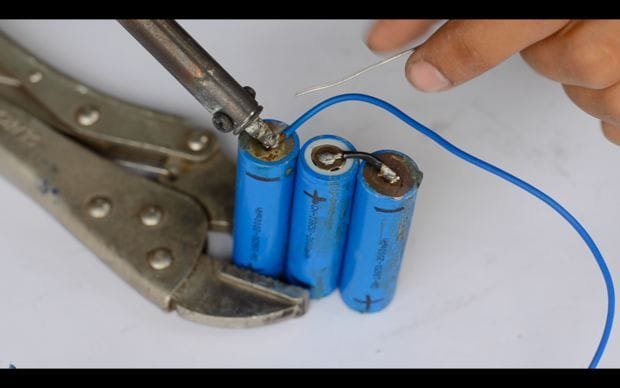

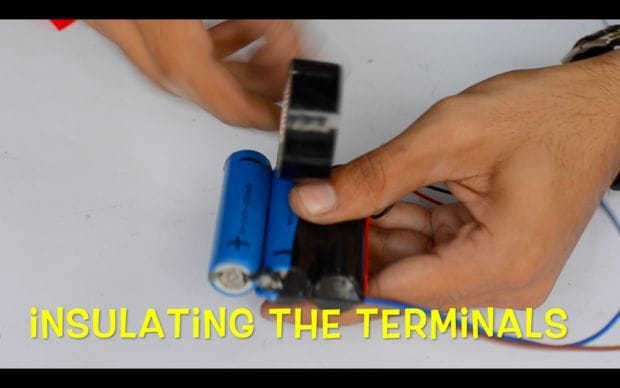

Аккумуляторы автор склеивает, а потом соединяет последовательно. Также на этом шаге автор припаивает гнездо для зарядки аккумуляторов. Центральный контакт это плюс, а боковой минус. Впоследствии аккумуляторы можно заизолировать усадочной пленкой.

Шаг девятый. Подключение всех деталей

К двигателю припаиваем два провода и через выключатель подключаем к аккумулятору. При необходимости можете установить переключатель, который позволит регулировать обороты двигателя. Выключатель и разъем крепим к корпусу горячим клеем, это касается и аккумулятора.

Источник

Дисковый шлифовальный станок своими руками

Привет всем!

Шлифовальный станок незаменим при обработке деревянных и других деталей. Изготовил для хозяйства такой вот самодельный станок для шлифовки. Двигатель асинхронный изготовленный во времена СССР. Мощностью 180 Вт на 2780 об/мин. Изготовил диск диаметром на 180 мм. Мощности хватает на мелкие детали. На большие детали если сильно не жать то не останавливается.

В принципе до этого я уже изготавливал такой станок, но только это было на скорую руку, по-быстрому слепил основание. Получилось не очень удобный, но работать на первое время прокатит.

Двигатель снял, шурупы выкрутил, пригодятся, остальное на дрова буду изготавливать новый столик.

Каждому кому приходилось сталкиваться с обработкой древесины, понимает важность финишной шлифовки готового изделия. Конечно можно выполнить с помощью обычного куска наждачной бумаги или специального бруска с наждачной бумагой, но это займёт уйму времени. И качество не то поэтому для таких работ выгодней использовать какой не-будь инструмент для шлифовки. Так как древесина является капризным материалом, имеет множество природных изъянов. Тем более при нанесении на древесину различных лаков или для покраски нужно придать дереву идеальную гладкость. Для различных работ требуются определённые конструктивные особенности станка это дисковые ленточные и тог далее. Некоторые лучше купить со связи сложности изготовления и затрат и использовать готовое решение будет эффективным безопасным и точным чем самодельным. Конечно не смотря на многообразие готовых станков заводских для домашнего использования бюджета не какого не хватит. По этому придумывать и изготавливать приходится своими руками. Тем более дисковый станок является самым простым в изготовлении в домашних условиях. Каждому под силу умного здесь не чего нет принцип обыкновенного наждака.

Материалы и инструменты, которые я использовал;

1. Асинхронный двигатель 180w 2780 об/ мин.

2. Кабель, вилка, конденсатор.

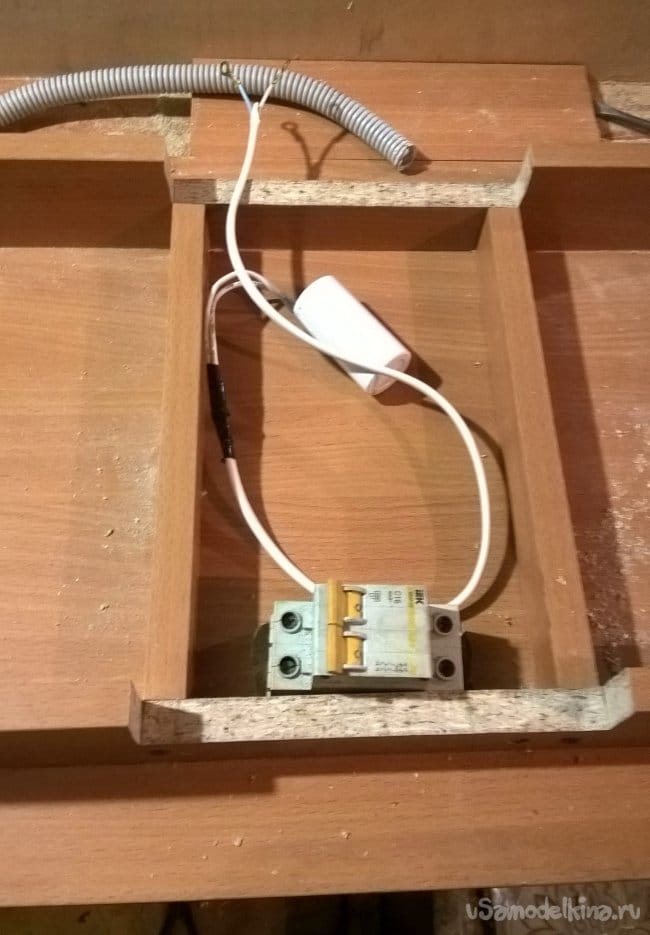

3. Два автомата.

4. Саморезы и шурупы мебельные.

5. Наждачная бумага.

6. Электролобзик.

7. Дрель.

8. Сверла по дереву.

9. Фрезер.

10. Уголок, линейка, карандаш.

11. Ламинированная ДСП.

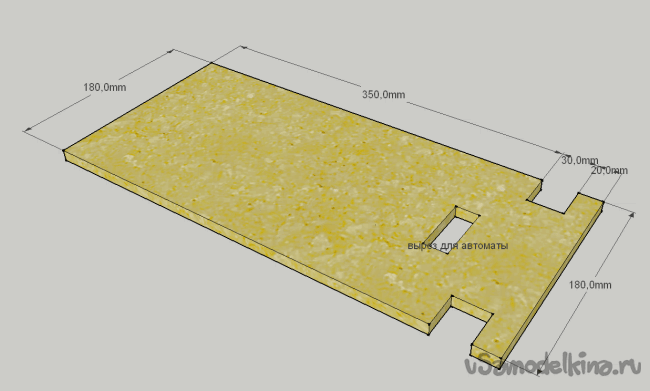

Первым делом, пофантазировав и поискав в интернете различные идеи. Нарисовал на компьютере примерные чертежи будущих заготовок.

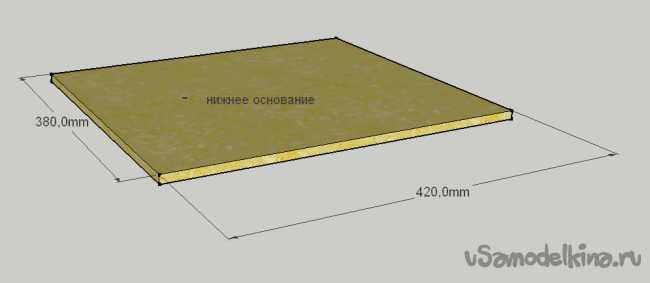

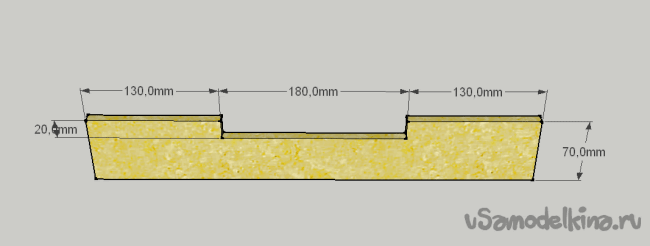

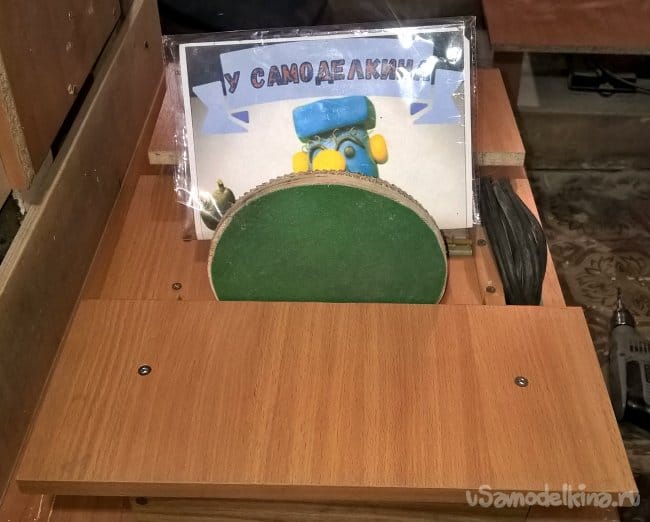

Основание на котором будет крепиться двигатель. Вырез для автоматов и пазы для скручивания кабеля.

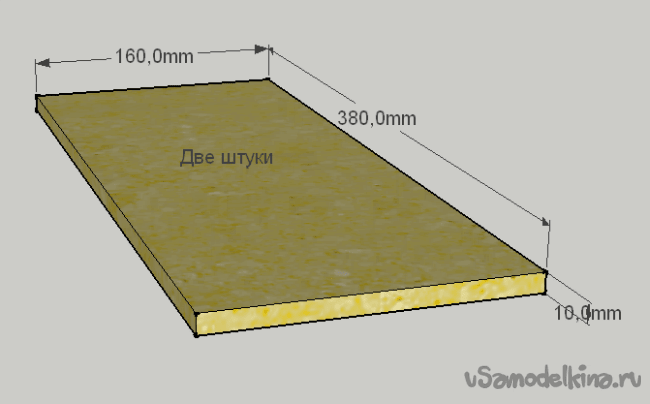

Две заготовки таких.

Процесс изготовления.

От старого ненужного шкафа использовал ДСП. Что можно сделать из старого не нужного шкафа? Да всё что угодно по этому, я не спешу выкидывать.

Разметка и выпиливание заготовок.

Разметил место для выреза автоматов.

Вырезал под автоматы.

Примерял автоматы, получился небольшой зазор.

Разметил место под автоматы, фрезером углубил и сделал паз под них.

Вырезал два паза для скручивания сетевого кабеля.

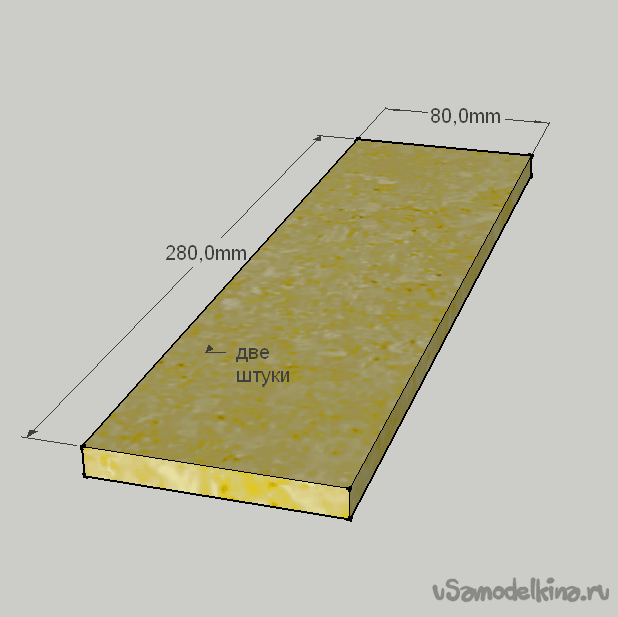

Две перегородки выпилил.

Просверлил отверстия под провода.

С боку основания корпуса двигателя просверлил отверстия и с помощью шурупов закрепил его.

Подсоединил к двигателю конденсатор. Двигатель слабенький без него никак. Иначе рукой помогать приходилось чтоб двигатель раскрутился.

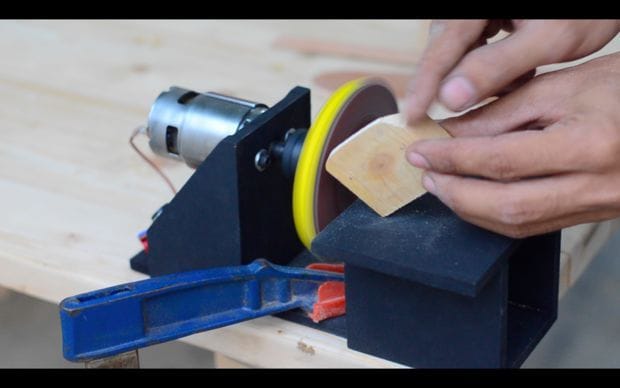

Из фанеры вырезаю круги нужного диаметра и на неё приклеиваю универсальным клеем пва наждачную бумагу.

Затем струбцинами стягиваю примерно на час или заранее готовлю несколько штук.

С двух сторон сделал столешницы. С одной стороны шкурилка с другой патрон временно. Выточу крепление, будет с двух сторон шкурилка.

Струбцинами притягиваю к столу, чтобы ходуном не ходил станок.

Само крепление под диск шлифовальный изготовил от сгоревшей болгарки. В оси высверлил отверстие под диаметр вала двигателя и насадил навал мотора.

Диском шлифую деревянные заготовки также можно затачивать инструмент, например я затачивал ножи для фуганка. Важно подобрать абразивную бумагу. Крепление для наждачной бумаги можно сделать на липучке будет удобней. Мощность двигателя слабоватая, но в принципе для хозяйства такой станок прокатит, причём бесплатно.

Ну на этом пока всё всем хорошего настроения и идей.

Источник