Дисковый тормоз на Урал

Вот я и созрел для написания очередного поста. Почему-то вдохновение (если это можно так назвать) нападает на меня исключительно по ночам, ну да не будем об этом… Всем известно, какие тормоза на Урале в стоке, особенно передний. Я понимаю, что при должной регулировке тормозить они должны, но то ли у меня руки не из того места, то ли барабан у колеса уже изношенный попался, как бы я не регулировал, не подгонял колодки, тормозить он отказывался абсолютно. Вместо этого, при сильном нажатии на рычаг, вытягивался тросик тормоза (сжималась рубашка, если быть точнее). Изрядно помучившись с ним я подумал, что надо ставить диск. Не знаю почему, сейчас уже не вспомню, но я решил не вытачивать ступицу с нуля, а разобрать родную «барабанную» ступицу, и вместо барабана поставить что-то вроде переходника, который выточу у токаря. «Лиха беда — начало», подумал я и пошел по местным магазинам искать тормозной диск. Попался мне вот такой экземпляр из поднебесной, уже не помню от чего, вроде бы от Кобры, ну а вместе с ним купил и весь тормозной контур в сборе.

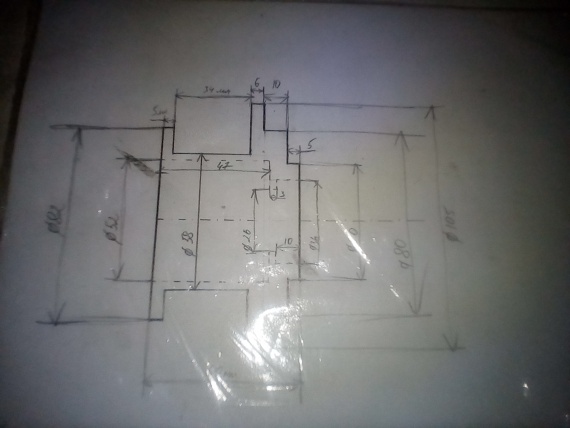

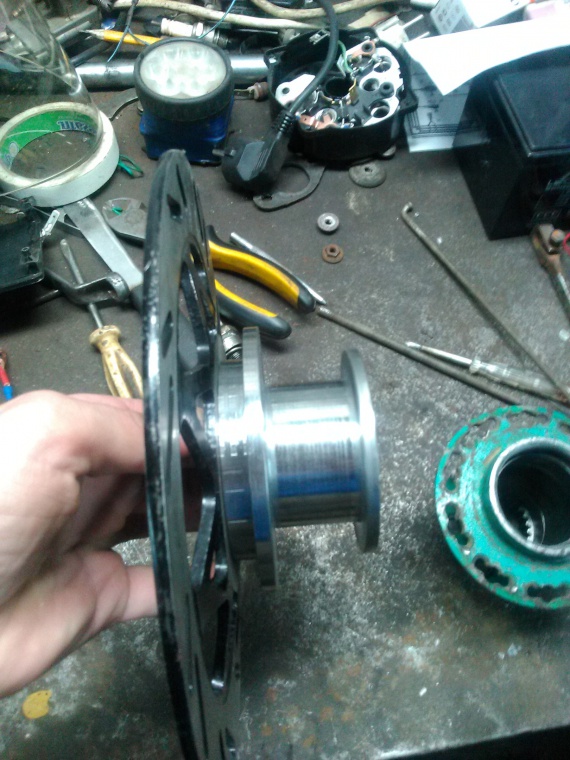

Разобрал я ступицу, срезал кусок тормозного барабана, на котором крепятся колодки, чтобы впоследствии вытащить оттуда втулку на ось, и приступил к чертежам.

Слева — родная ступица, справа — переходник, который на нее надевается и крепится в отверстиях крепления барабана.

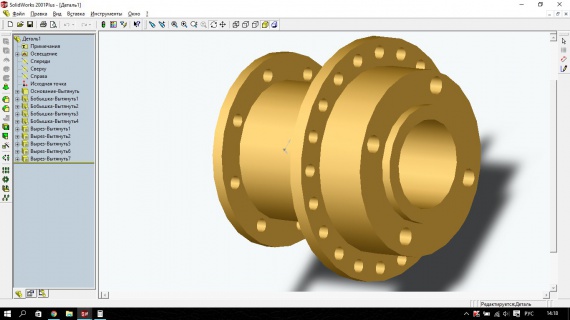

Вот такая хрень должна была получиться по моим расчетам.

Достал стальную болванку, отнес к токарю у нас на заводе, на следующий день забрал готовое изделие.

Все отверстия сверлил в гараже с помощью дрели. Размечал отверстия с помощью своего же чертежа, распечатав его 1:1, вырезав нужные части и наложив на заготовку.

(рабочие моменты)

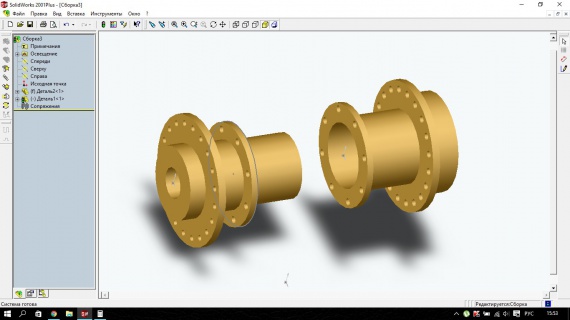

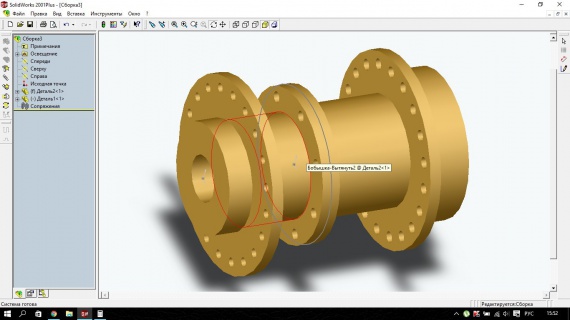

Собрал, чтобы посмотреть, как все это будет выглядеть…

… и приступил к покраске.

Обод взял родной, от того же колеса, с которого и ступицу разобрал. Отчистил от краски так, что даже жалко было красить)

Что ж, ступица готова, и вроде даже выглядит довольно неплохо.

Колесо в сборе выглядит еще красивей)

Однако, вместе с покрышкой диск выглядит каким-то маленьким…

Дальше приступил к изготовлению пластины крепления суппорта. С одной стороны она надевается на ось колеса, а с другой крепится к реактивной тяге, которая шла к тормозному барабану. Для этого тягу пришлось укоротить. Несколько фоток рабочего процесса…

И вот, после нескольких часов примерки и подгонки, суппорт был установлен…

Ну а дальше я решил покрасить пластину крепления и пыльник колеса.

И все бы вроде хорошо, но когда стал прокачивать тормоза, оказалось, что течет, зараза, этот суппорт. Манжеты травят тормозуху. Когда я разобрал суппорт и надел эти манжеты на поршень, они свободно проваливались на нем и зазор был около миллиметра. В городе ремкомплектов у нас нет. Заказывать в интернете… ХЗ что заказывать, я точно не знаю, от чего этот суппорт, да и названия у него, похоже нет. Поэтому в резинотехнике я купил подходящие по диаметру колечки, поставил их и все отлично (несмотря на то, что у манжет суппорта квадратный профиль, а резинки, которые я купил — круглые).

Вот пара фотографий уже окончательно закрепленного суппорта.

Чем подытожить… Тормоза меня радуют, теперь уже не боюсь пешеходов, которые неожиданно выбегают на дорогу)

Источник

Как изготовить тормозной диск для мотоцикла

Тормозные диски мото Все о тормозных дисках мотоциклов

#1 Гость_Андрей_*

Типы тормозных дисков мотоциклов

Наиболее распространены два типа дисков. С плавающим ротором и жестко закрепленным. Большинство современных дорожных мотоциклов, оборудованы дисками с плавающим ротором. Эти диски состоят из двух частей — ротора (части непосредственно трущейся о колодку) и ступицы. Впервые диски, состоящие из двух частей, были предложены Brembo: в них ступица крепилась к ротору с помощью заклепок. Они назывались «полуплавающими» дисками, так как ротор был приклепан к коронке. В настоящее время полуплавающие тормозные диски мото ушли в прошлое, на смену им пришли плавающие диски, характерной чертой которых является ротор, свободно закрепленный со ступицей через специальные пистоны. Такой подход позволяет роторам «самопозиционироваться» и быть ещё более устойчивым к воздействию температуры.

Преимущества плавающего ротора над монолитным:

— устойчивость к температурам, связанная с низкой теплопроводностью, (тепло от ротора передается на коронку через пистоны)

— устойчивость коронки к ведению под действием температуры.

— низкая масса. Обычно, для облегчения коронку делают из более легкого материала, такого как алюминий.

Недостатки:

— высокая стоимость

— из-за передачи момента через пистоны тормоз теряет в начальной хватке

— расположенность к механическому износу пистонов

Предназначение отверстий в роторе:

— вентиляция ротора. Чем ниже температура ротора, тем меньше греется колодка, тем больше тормоз устойчив к перегреву, тем быстрее колодка восстанавливается. Эффективная вентиляция, как средство понижения температуры тормозной системы — одна из основных причин сложной геометрии отверстий в роторе.

— вентиляция суппорта и непосредственно тормозной колодки во время бездействия — отвод газов, образующихся во фрикционной пленке при экстремальном торможении. Как следствие — уменьшение эффекта увядания.

— служат абразивом для колодки. После торможения, колодка покрывается глянцевым слоем — окалиной. Этот слой должен удаляться. Отверстия в роторе выполняют роль абразива, удаляя глянец.

Чугунные диски (диски из серого чугуна)

Одни из наиболее широко распространенных роторов (90% стоковых роторов мотоциклов года выпуска ранее 2002г.) сделаны из серого чугуна различных сплавов. Трудность подбора колодки на этот ротор объясняется ещ╦ и разнообразием сплавов, используемых производителями мотоциклов. Типичные сплавы, используемые для изготовления роторов из серого чугуна, представлены в таблице:

Плотности сплавов варьируются от 7.15-7.2 гр/см 3 , температура плавления от 1150 до 1142 о С. Максимальная, безопасная рабочая температура ротора из серого чугуна: 800-900 о С (зависит от качества сплава, наличия дефектов в металле).

На практике, сплав ротора у каждого производителя — свой, кроме того, возможны вариации сплава не только от мотоцикла к мотоциклу, но и от года к году.

Роторы из серого чугуна работают на органических или полуметаллических колодках. Из-за недостатка прочности, роторы не рекомендуется использовать на жестких металлических колодках Sintered из-за чрезмерно износа.

Из сильных сторон — серый чугун обладает не только высокой теплоемкостью в сравнении с диском из нержавейки, но и втрое лучшей теплопроводностью. Эти качества обеспечивают ротору линейность и устойчивую работу на высоких температурах, благодаря быстрому равномерному разогреву ротора во всех точках. Один из ведущих производителей высококачественных чугунных роторов — Beringer.

Тормозные диски из ковкого железа

Менее распространенный тип дисков, выпускается компаниями BrakeTech, Spiegler, EBC (Pro), к сожалению, информация о точном составе железного ротора EBC Pro неизвестна, поэтому сюда он относится условно. Считается, что технологично выточенные диски из ковкого железа, прочнее литых роторов из серого чугуна, обладая схожими термическими характеристиками. На этих роторах могут использоваться как мягкие органические колодки, так и более жесткие — полуметаллические. Производители утверждают, что ковкое железо поглощает и рассеивает выделяемое тепло лучше, чем диски из нержавейки и серого чугуна, придавая тормозам линейность и устойчивость к увяданию. По словам гонщиков, использующих этот тип диска с металлизированными (Sintered) колодками — диски из ковкого железа обладают высокой устойчивостью к поводке и линейны, но колодки их быстро изнашивают. Тем ни менее, с точки зрения производительности, использование комбинации ковкое железо/ металлизированная колодка является одним из самых эффективных решений на сегодняшний день.

Тормозные диски из нержавеющей стали

Большинство дисков сделаны из аустенитовой нержавеющей стали.

Несмотря на меньшую теплоемкость стали, её плотность достигает — 7.93 гр/см 3 , а безопасная рабочая температура — 120 о С. Типичная жесткость аустенитовой нержавейки по бринеллу — 217.

Как правило, именно эти диски, рекомендуются производителями для колодок Sintered, т.к. только некоторые сплавы серого чугуна обладают той же износоустойчивостью, что и аустенитовая нержавейка.

Характерной особенностью стальных дисков является сильная начальная хватка на холодную, затем, в виду свойств материала (плохой теплопроводностью и теплоемкостью) диск сильно разогревается и наступает увядание.

Основные проблемы стального диска, напрямую, зависят от термических свойств нержавеющей стали. Высокая температура на его поверхности, ведущая к увяданию колодки и неравномерный прогрев ротора, ведущий к образованию неровностей на поверхности диска и как следствие — появление разрушающих вибрации. Из вышесказанного напрашивается жизненно важное условие для данного типа дисков — эффективное охлаждение ротора. А именно сохранение момента, свойственного первоначальной хватке на стальном роторе как можно дольше. В этом направлении и движутся производители.

Лепестковый тормозной диск мото из нержавеющей стали.

Тема вынесена в отдельный пункт, в связи с большим интересом со стороны мотолюбителей.

Диск, по большей степени, предназначен для работы со спеченной металлизированной колодкой. Необычная форма — не прихоть конструктора, а жизненная необходимость.

Основное преимущество лепестка перед обычным ротором — это лучшее охлаждение. Металлизированная колодка на стальном диске разогревается сильнее, чем серый чугун или ковкое железо.

Причина этому — низкая теплоемкость и теплопроводность. При всей прочности стального ротора — он имеет недостаток — более высокая рабочая температура на всех типах колодок, в особенности на спеченной колодке, на которой он и должен работать по замыслу. Поиски эффективного охлаждение стального ротора, напрямую ведущие к увеличению его прочности (устойчивости к ведению), эффективности торможения (сопротивление увяданию), привели к созданию лепесткового ротора. Кроме снижения рабочей температуры, лепестковый ротор ещё и легче обыкновенного, а лепестковая структура и прорези в роторе положительно сказываются на поведении колодки в момент её увядания.

Для ротора из серого чугуна — проблема с перегревом и последующим, неравномерным распределение тепла — отсутствует, поэтому мы вряд ли когда-нибудь увидим лепестковые роторы из серого чугуна.

На первый взгляд тормозной диск представляет из себя подготовленный и хорошо обработанный кусок металла. Но это не так.

В действительности тормозные диски изготавливают из чугуна. А что такое чугун?

Чугун — это уже не просто металл, а определенный сплав металлов. Основа представляет собой сплав железа с углеродом, который добавляется в виде цементита и графита. Углерод необходим для придания твердости, хотя и снижает пластичность. Добавляют кремний, марганец, серу и фосфор.

Тут необходимо понимать основную задачу тормозных дисков и принцип их работы.

Тормозные колодки зажимают диск с двух сторон и тормозят движение. Визуально просто, но с точки зрения взаимодействия элементов тормозной системы дело обстоит сложнее. Принцип их действия — усилие сжатия и трение.

Там, где усиливается трение увеличивается температура, а температура увеличивается не только в паре колодка-диск, но и ситема — тормозная жидкость и далее.

Если мы посмотрим на конструкцию тормозного диска, то увидим, что он чем-то напоминает летающую тарелку. Перегрев или резкое охлаждение приводит к тому, что края этой «тарелки» то приподнимаются вверх, то опускаются вниз.

То есть рабочая поверхность деформируется и коробится.Снижается эффективность торможения и возникают различные биения, которые (в случае, если деформация все-таки происходит) мы обычно ощущаем на руле или педали тормоза.

Поэтому основная задача чугунного сплава из которого сотоит тормозной диск — это способность выдерживать высокие температуры и резкое охлаждение. Обладать твердостью и пластичностью.

Конечно, конструкция тормозного диска и всей системы в целом направлена на максимальный отвод тепла, как одной из главных проблем. Но это уже вопрос отдельного разговора и следующей статьи.

В дополнение прмерная структура тормозного диска в цифрах:

Для Чугуна с индексом G3000

Тип материала: НТ230

Усилие на разрыв: ob 230N/mm2

Твердость: HB187-241

Фосфидно евдектический сплав и цементит не более 3%

Структура: тонко слоистая со стальным отливом

С — 3.10-3.50

Si — 1.60-2.10

Mn — 0.60-1.00

P — 4 года Метки: состав тормозного диска

Заказал я партию волковояжьих неплавающих дисков, вырезали её мне, понёс диски в термичку и задумался: а надо ли? Вроде бы надо — чем твёрже диск, тем более износостойким он получится. Но вместе с твёрдостью растёт и хрупкость. Кроме того, у нас диски большого диаметра, но малой толщины, и хрупкость будет иметь большое значение. Да и неизвестно, какая твёрдость получилась на дисках в партии. А без исходных данных работать — моветон.

Вернулся в гараж. Взял один диск из свеженапиленной партии, и потащил на знакомую рембазу, где есть твердомер. По результатам 5 замеров среднее — 23 HRC. Этого мне показалось маловато. Но ради интереса я попросил выйти с твердомером за проходную и померить твёрдость заводского диска, стоящего на Вояже.

20 HRC! Получается, родные диски не термообработаны? Напилены из какой-то чернушки, оцинкованы и поставлены на колесо.

Как по-вашему, стоит ли калить-отпускать диски? Сталь 30Х13, можно попробовать поднять твёрдость до 40 по Роквеллу.

Предупреждая вопросы: да, я знаю, что при термообработке диски деформируются. Припуск под шлифование есть, 16% от толщины готового диска.

Мне представляется, что нужно взять на разборке японский диск и проверить его твердость.

И сделать как у них.

С собой был ещё диск от старой кувалды, но замерить твёрдость его накладок не получилось, а мерить основу смысла нет. Он слоёный, вибрирует, собака. Нужен стационарный твердомер, которого там нет 🙂

А найти цельный узкоглазый неплавающий диск — ещё постараться надо 🙂

Есть вариант попробовать замерить диск от Suzuki DR600 — он и узкоглазый и неплавающий и цельный. Но маленького диаметра — около 200мм. ХЗ, как материал будет вести себя на большем диаметре, если добиться той же твёрдости.

Peacedeath подкрался незаметно, но слышен был издалека

нормальная твердость тормозного диска 28. 35 НRC Диски при закалке калятся в прессе иначе твоих 16 % не хаватит. последний дикс который делал диаметр 200 мм толщина 4 мм. на какую-то каву. брал сталь 30ХГСА. толщина 6 мм. ели вывел. после термички , точить, затем шлифовать БЕЗ прижогов, и желательно не на магнитном столе. просто обложить чем нить. и шлифовать, так ты исключишь поводки от стола. мангитная сиииииила..

И нагрев и охлаждение в прессе? Никогда о таком не слышал. Но спрошу у термистов.

Peacedeath подкрался незаметно, но слышен был издалека

да , нагрев и охлождение в прессе. иначе их вывернет, к сожелению имею такой опыт

А если попробовать рабочую зону ТВЧнуть? 🙂 Есть смысл?

Peacedeath подкрался незаметно, но слышен был издалека

а на какую глубину? ТВЧ калит на всю дурь, там регулируется силой тока и величиной зазора есть лишние диски эксперементируй, но один хр. н вывернет, ТВЧ это местный нагрев. потом отжигать будешь.

Появилась идея закалить отдельные участки или всю рабочую поверхность по кругу, а крепёжные лепестки оставить нетронутыми, чтоб не придавать им хрупкости.

Мастера пока не ответили.

Peacedeath подкрался незаметно, но слышен был издалека

имхо чтоб не парить мозг, поставить диски без термички и колодки помягче ставить. тысяч 50 они отходят точно. (учитывая что японские сотню отхаживают).

думаю норм. потом нарезать еще такойже или японский вколхозить.

На драг стар вытачивал из листа плазмой с припуском 5 мм на сторону из стали 30Х толщина 6 мм. На поворотном столе выфрезеровал цо, после на токарном внешний диаметр. перфорацию всю сделал как на родном диске. термообработку не делал. второй сезон и 10000 км. износ есть, биений в ручку нет. год лежит новый тормозной с колодками, все лень поставить. Жду когда резина колесе сточится, тогда все вместе поменяю.

Лист в начале, получается, был 16 мм.

ИМХО, из бревна спичку. Неужели нужен такой здоровенный припуск?

И почему выбрана 30Х?

Peacedeath подкрался незаметно, но слышен был издалека

В по ли тех е была лазерная поверхностная закалка, могу поспрашать, есть ли еще.

лист 6 мм. плазмой вырезали шайбу с припуском 5 мм.

На VTX 1800 вырезали тормозные диски на лазере.

По образу и подобию штатных, но с фигурным краем.

Второй сезон, пробег около 20 000 км — полёт нормальный.

Марку стали уточню.

Я бы собрал диски в пакет, сверху снизу пластины толщиной около 10 мм, и сжать болтами. Объёмная закалка на воздух плюс низкий отпуск даст около 40 НRС. Припуска под шлифовку достаточно несколько десяток, а в пакете диски не поведёт. Задал этот вопрос главспецу по т\о ремпроизводства, он подтвердил, и нечто похожее именно по такой технологии из аналогичной стали делали.

Интересное решение. Но вот вопрос — не спекутся ли диски в печи? Не придётся ли потом выкидывать кусок слипшегося железа в чермет? Температура закалки-то больше 1000 градусов.

Peacedeath подкрался незаметно, но слышен был издалека

Я, конечно, не термист, я кузнец, но с таким явлением как «спечение в печи» при закалке не сталкивался ни разу. Даже при ковочной температуре 1250 С получить так называемую » кузнечную сварку» то есть соединить в единое разные куски нагретого метала весьма не просто, а при закалочной температуре вряд ли подобное возможно. Закаляй, не боись)))

Источник