- Форум химиков

- Спецы по ЛКМ — посоветуйте.

- Спецы по ЛКМ — посоветуйте.

- Re: Спецы по ЛКМ — посоветуйте.

- Re: Спецы по ЛКМ — посоветуйте.

- Re: Спецы по ЛКМ — посоветуйте.

- Re: Спецы по ЛКМ — посоветуйте.

- Re: Спецы по ЛКМ — посоветуйте.

- Re: Спецы по ЛКМ — посоветуйте.

- Технология изготовления фасадной краски

- Стадии приготовления фасадной краски

- Рецептура

- Диссольвер для краски

- Диссольвер для производства краски

- Применение Диссольвера

- Таблица. Технические характеристики дисольвера.

- Статьи по теме

- Смывка лакокрасочных покрытий

- Биоцидные средства

- Жидкое стекло для красок

- Клеевые краски

- Покрасочная камера своими руками

- Подготовка стен под покраску

- Подготовка поверхности под окраску

Форум химиков

Спецы по ЛКМ — посоветуйте.

Спецы по ЛКМ — посоветуйте.

Сообщение Meta-Don » Вс апр 10, 2011 12:13 pm

Re: Спецы по ЛКМ — посоветуйте.

Сообщение DSP007 » Вс апр 10, 2011 2:10 pm

Re: Спецы по ЛКМ — посоветуйте.

Сообщение avor » Вс апр 10, 2011 3:20 pm

Re: Спецы по ЛКМ — посоветуйте.

Сообщение Гретхен » Вс апр 10, 2011 3:30 pm

Re: Спецы по ЛКМ — посоветуйте.

Сообщение Meta-Don » Вс апр 10, 2011 8:41 pm

Находящийся в дешёвой водоэмульсионке мел меня, в принципе, устраивает, потому что он имеет невысокую твёрдость, хотя и повыше, чем у талька.

А какие ещё компоненты в дешёвой краске?

Сегодня купил 4 вида краски для потолков.

Только у одного производителя (у Лакра) белее-менее написан состав: вода, гидрооксиэтилцеллюлоза, полимерная дисперсия, микронизированный мрамор, тальк, функциональные добавки (смачиватель, диспергатор, консервант, пеногаситель).

У остальных (ТЭКС, ЯРКО, Ленинградские краски) написано: полимерная дисперсия, наполнители, технологические добавки, вода.

Какого размера частицы в таких красках?

И вообще, у дешёвых красок перетир такой же, как у дорогих красок, или меньше? Т.е. их дешевизна определяется отсутствием диоксида титана и других дорогих пигментов и меньшим количеством латекса, или они дешёвые и из-за низкой степени переработки компонентов?

А вариант с КМЦ мне не подходит, потому что при повышении вязкости раствора он не только станет меньше расслаиваться, но и будет более толстым слоем покрывать изделие, что приведёт как к увеличению времени сушки, так и к увеличению расхода суспензии. А это плохо. Т.е., лучше какие-то диспергаторы добавлять для увеличения стабильности эмульсии.

Но ещё лучше подобрать готовую краску с как можно более мелкими частицами мягких наполнителей, в которой содержится минимум латекса и которая уже застабилизирована дисрергаторами.

Re: Спецы по ЛКМ — посоветуйте.

Сообщение avor » Вс апр 10, 2011 9:45 pm

Re: Спецы по ЛКМ — посоветуйте.

Сообщение Гретхен » Вс апр 10, 2011 10:02 pm

А до какой температуры нагреваете? Мел в известку не превратится?

В дешевых красках — вода (много), мел (много), талька и диоксида титана нет, много КМЦ и чуть-чуть стирол-акриловой или еще какой-нибудь дисперсии. Может быть, еще немного ассоциативного загустителя, но т.к. дисперсии мало, то, скорей всего, там только эфиры целлюлозы.

Степень перетира, как правило, такая же, как в дорогих красках.

Еще краски могут содержать гликоли (для морозостойкости), т.е. они будут медленнее сохнуть.

Я бы сделала примерно такую пасту:

1.наполнители (тальк, может быть, каолин — еще мягче)

2. диатомитовый наполнитель — для ускорения высыхания

3. смачиватель (хоть ОП-10, но лучше чего-нибудь чтобы не сильно пенилось).

4. диспергатор

5. загуститель на основе эфиров целлюлозы. Если цель — дешевизна, то КМЦ, если не хочется долго растворять и бороться с комками — чего-нибудь получше.

Небольшое количество такого загустителя на времени высыхания не скажется.

Источник

Технология изготовления фасадной краски

Для производства водно-дисперсионных красок желательно использовать дисольвер-смеситель, который бы при необходимости мог перемешивать легкосовмещающиеся друг с другом компоненты рамной (якорной) мешалкой и одновременно диспергировать сыпучие компоненты краски (пигменты и наполнители) фрезерной мешалкой, расположенной эксцентрично по отношению к центральному валу рамной (якорной) мешалки. Как правило, перемешивание рамной (якорной) мешалкой осуществляется при малых оборотах (60-120 об/мин), диспергирование же сыпучих компонентов на фрезе производится при скорости вращения вала 1000-1200 об/мин. В случае отсутствия указанного выше многоцелевого дисольвера-смесителя для производства вводно-дисперсионных красок можно использовать дисольвер с центральным валом с фрезой без рамной мешалки. Расчет параметров дисольвера с центральным валом, обеспечивающего эффективный процесс диспергирования прилагается.

Поскольку водно-дисперсионные краски являются агрессивной средой с показателем рН от 8 до 10 и выше, при производстве красок желательно использовать все емкостное оборудование выполненным из нержавеющей стали или глазурованным внутри, а коммуникации-трубопроводы — из нержавеющей стали.

Для перекачивания готовой краски и дисперсии по трубопроводам на линии производства водно-дисперсионных красок необходимо использовать только шнековые насосы, поскольку центробежные и шестеренные (как самые распространенные в лакокрасочной промышленности) разрушают дисперсию и приводят к потере свойств краски. Давление, создаваемое шнековым насосом, может колебатьтся в пределах 3-8 атмосфер в зависимости от диаметра трубопровода. В случае если диаметр трубопровода составляет 89-102 мм, ориентировочная мощность шнекового насоса может быть 5-8 атм.

Стадии приготовления фасадной краски

1. В дисольвер загружают расчетное количество питьевой воды (ГОСТ 2874), затем включают дисольвер с фрезой (скорость вращения 800-1000 об/мин) и далее засыпают очень тонкой сыпучей струей Целлосайз QP 52000H (для примера: в промышленных условиях 24 кг Целлосайза засыпают в течение 15-20 мин.). В случае быстрого введения Целлосайза в смеситель могут возникнуть проблемы, связанные с образованием комков, которые потом будет трудно разрушить в пасте и таким образом гомогенизировать раствор.

После введения рецептурного количества Целлосайза и его полного растворения (контроль осуществляется посредством налива раствора в стеклянную пластинку на наличие крупинок нерастворенного Целлосайза) в дисольвер добавляют рецептурное количество полифосфата натрия и перемешивают мешалкой (или фрезой) до полного растворения полифосфата натрия (около 1-1,5 часа).

В промышленности часто используют заранее приготовленный раствор полифосфата натрия, для чего в отдельную емкость (с рамной или якорной мешалкой со скоростью вращения 60-120 об/мин), желательно оборудованной «рубашкой с подогревом», заливают 10-12% рецептурного количества воды, добавляют рецептурное количество сухого полифосфата натрия и проводят процесс его растворения при температуре 30-40°С и вращающейся мешалке от 30мин до 1 часа в зависимости от состояния полифосфата натрия: если он находится в виде порошка — то до 30 мин., если в виде кусков или крупных гранул — до 1 часа.

При отсутствии подогрева в «рубашке» процесс растворения удлиняется, но контроль за полнотой растворения полифосфата натрия должен осуществляться всегда при каждом изготовлении раствора.

После полного растворения полифосфата натрия в дисольвер при малых оборотах (60-120 об/мин) добавляют последовательно:

- Ucar Дисперсант R-40А

- Аддитол VXW 6392

- Довисил

- Дованол DPnB

- Пропиленгликоль

После добавления последнего компонента смесь перемешивают в течение 10 мин.

2. При постоянно работающем дисольвере (вал с фрезой, скорость вращения вала 1000-1200 об/мин) последовательно загружают:

- Двуокись титана рутильной формы

- Омиакарб 5 КА

Двуокись титана рекомендуется использовать импортного производства (например, Тронокс CR 828 или Кронос 2190), поскольку отечественная (сумская или крымская) придает краске желтовато-сероватый оттенок. Если к белизне краски не предъявляются повышенные требования, то можно использовать отечественную двуокись титана марки Р-02 (лучше применять отечественную двуокись титана с повышенной белизной марки CR-03 производства Крымского завода «Титан» г. Армянск).

В случае использования двуокиси титана в резинокортных или синтетических контейнерах ее загрузку в дисольвер следует ввести медленно для лучшего ее введения в композицию.

Продолжительность диспергирования пасты в смесителе после введения последнего компонента должна составлять не менее 40 мин. Паста должна быть однородной, без комков и посторонних включений.

Дисперсию DL 420 добавляют в готовую продиспергированную пасту при перемешивании рамной (якорной) мешалкой. Время совмещения дисперсии с пастой 10-15 мин.

В случае наличия диспергирующего оборудования только в виде дисольвера (без рамной или якорной мешалки) совмещение дисперсии с пастой осуществлять при работающей фрезе не более 10-15 мин., не допуская при этом разогрева краски выше 40°С.

После этого готовую краску при необходимости фильтруют и фасуют в полимерную тару. Хранить краску надо только при температуре окружающего воздуха выше 2°С.

Рецептура

Краска фасадная на DL 420

- Вода питьевая ГОСТ 2874 29,51

- Целлосайз QP 52000H Германия, ф.Дау 0,35

- Натрия полифосфат ГОСТ 20291 0,30

- Ucar Дисперсант R-40А Германия, ф.Дау 0,30

- Аддитол VXW 6392 Германия, ф. Салютия 0,40

- Довисил Германия, ф.Дау 0,40

- Дованол DPnB Германия, ф.Дау 1,40

- Пропиленгликоль Германия, ф.Дау 0,60

- Двуокись титана импорт. Ф.Тронокс, м.CR-828 10,00

- Омиакарб 5 КА Турция, ф.Омиа 36,74

- Дисперсия DL 420 Германия, ф. Дау 20,00

Возможные замены сырья:

- Омиакарба 5 КА на Нормкал 5

Плотность готового ЛКМ: 1,5 г/см³

Основные технологические свойства краски

- Массовая доля нелетучих веществ — 57,54%

- Вязкость по вискозиметру Брукфильда (шпиндель №5, скорость — 20 об/мин), мПа×с — 7540

Список продаваемых рецептур и технологий производства ЛКМ:

- краска для потолков;

- краска для потолков влагостойкая;

- краска для внутренних работ;

- краска для внутренних работ влагостойкая;

- краска для внутренних работ моющаяся;

- краска фасадная;

- грунтовка глубокого проникновения для внутренних работ;

- грунтовка глубокого проникновения фасадная;

- грунтовка укрепляющая для внутренних работ;

- грунтовка укрепляющая фасадная;

- грунтовка «Бетонконтакт»;

- колеровочные пасты (полнотоновые краски);

- клей ПВА строительный;

- клей ПВА универсальный;

- клей ПВА мебельный;

- клей КС;

- шпатлевка для внутренних работ выравнивающая;

- шпатлевка для внутренних работ финишная;

- шпатлевка фасадная выравнивающая;

- шпатлевка фасадная финишная;

- декоративная штукатурка типа «Байрамикс».

Источник

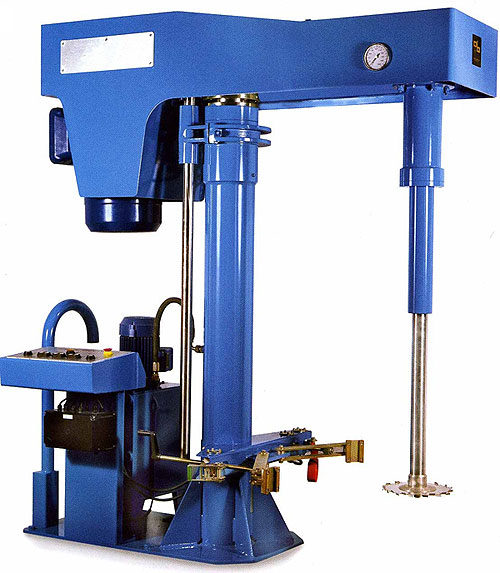

Диссольвер для краски

Диссольвер – это миксер большой мощности, который используется в производстве красок, лаков. Он состоит из металлической рамы, на которой сверху установлен двигатель и пульт управления. К двигателю на специальных крепежах устанавливают вал привода со специальными фрезами. Двигатель передает на вал скорость вращения до 1500 оборотов/мин., причем можно изначально запрограммировать режим вращения фрезы. Во время вращения, в растворе образуются гравитационные пустоты, в которые попадает дополнительное количество ингредиентов и происходит улучшенное перемешивание раствора.

Диссольвер для производства краски

Основная сфера применения диссольвера – это производство пигментных красок, лаков сложной структуры. Он используется в полиграфической, лакокрасочной, строительной сфере промышленности, отличается высокой надежностью и простотой конструкции. Сам пульт управления, который расположен на верхней передней панели устройства, имеет кнопки управления двигателем и кнопку аварийного отключения.

Применение Диссольвера

Автоматизировать такой процесс можно, если дополнительно купить специальные загрузочные лопасти и устройство дозировки. Существует промышленный и лабораторный варианты диссольверов, которые отличаются своими размерами, мощностью двигателя и объемом загрузочной емкости.

После ручной загрузки необходимых компонентов в емкость, запускается автоматическое перемешивание содержимого. При необходимости, компоненты можно смачивать водой или растворителем. С помощью изменения скоростного режима работы можно обеспечить равномерное перемешивание компонентов, получение однородной массы по консистенции и цвету.

Отличительная особенность диссольвера в том, что можно контролировать весь процесс перемешивания, добавлять при необходимости различные компоненты или жидкости.

Таблица. Технические характеристики дисольвера.

| Наименование | ДС-0,1 | ДС-0,3 | ДС-0,4 | ДС-0,6 | ДС-1 |

|---|---|---|---|---|---|

| Объем сосуда/дежи дисольвера, л | 100 | 300 | 400 | 600 | 1000 |

| Число оборотов фрезы, об/мин | 1000-3000 | 1000-3000 | 1000-3000 | 1000-3000 | 1000-3000 |

| Диаметр фрезы, мм | 200 | 250 | 250 | 300 | 300 |

| Мощность двигателя, кВт | 6 | 10 | 14 | 18 | 24 |

| Высота подъема фрезы, мм | 500 | 700 | 750 | 900 | 950 |

| Габаритные размеры, мм | |||||

| длина | 500 | 800 | 830 | 900 | 900 |

| ширина | 400 | 500 | 600 | 600 | 600 |

| высота | 500 | 750 | 800 | 1100 | 1250 |

| Масса дисольвера, кг | 50 | 150 | 200 | 300 | 500 |

Статьи по теме

Смывка лакокрасочных покрытий

Смывка лакокрасочных покрытий — специальные составы, приготовленные для удаления старого лакокрасочного покрытия.

Биоцидные средства

Биоциды – вещества, действие которых направлено против живых организмов.

Жидкое стекло для красок

Силикатные краски, суспензии пигментов, наполнителей, отвердителей и др. добавок в водном растворе силикатов щелочных металлов -стекле жидком.

Клеевые краски

Клеевые краски — суспензии неорганических и органических пигментов и наполнителей в водных растворах пленкообразующих веществ синтетического, животного или растительного происхождения.

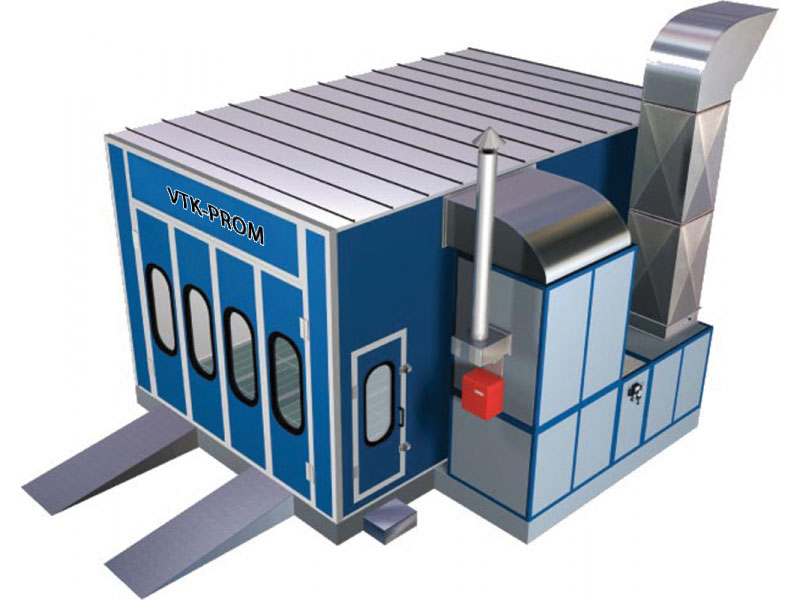

Покрасочная камера своими руками

Для проведения процедуры покраски автомобиля необходимо иметь не только подходящие лакокрасочные изделия, но и оборудование. Для этой цели используются камеры для проведения окрашивания автомобилей или отдельных их деталей.

Подготовка стен под покраску

Комфортную обстановку в доме создают многие вещи, очень важно грамотно подойти к обустройству своего жилища. Во многих случаях создание обстановки начинается с обустройства стен. В основном, хозяева выбирают поклейку обоев или окрашивание.

Подготовка поверхности под окраску

Долговечность покрытия краской во многом зависит от предварительной подготовки поверхности к проведению ремонтных работ. Всё дело в том, что при нанесении лакокрасочный слой связывается с материалом основы. Прочностью этой связи обусловлена длительность дальнейшего срока эксплуатации.

Источник