- Делаем станок для пеллет своими руками

- Где взять оборудование?

- Изготавливаем в домашних условиях

- Какие навыки нужны для того чтобы его собрать:

- Что понадобиться для изготовления:

- Пошаговая инструкция для изготовления гранулятора своими руками:

- Изготовление корпуса

- Изготовление матрицы

- Работы на токарном станке:

- Сборка

- Мои услуги и книги

- Изготовление пеллет своими руками в домашних условиях – процесс производства и необходимое оборудование

- Что такое топливные пеллеты

- Основные преимущества

- Технологическая схема производства

- Как организовать изготовление пеллет своими руками

- Что потребуется

- Плоская матрица круглой формы

- Мощные катки с зубчатыми рабочими поверхностями

- Корпус устройства

- Электродвигатель

- Бункерные устройства

- Мощная несущая рама

Делаем станок для пеллет своими руками

Здравствуйте уважаемые читатели и подписчики блога, на связи Андрей Ноак! Сегодня я расскажу как сделать станок для пеллет своими руками. Мы рассмотрим производство небольшого оборудования с производительностью в час около 400 кг готовых гранул. Такой станок отлично подойдет для дома или даже небольшого производства.

Где взять оборудование?

Если у вас имеется уже сухая стружка, и оборудование для сушки этой стружки, молотковая дробилка и много много сырья, то пришло время задуматься о своем станке или как его часто еще называют грануляторе.

Конечно лучше его купить, покупка такого агрегата имеет свои плюсы:

- На покупном качественном оборудовании более точная технологическая точность, а соответственно и ресурс работы будет выше;

- Не всегда, но на покупное оборудование при выходе какого то узла можно быстрее заказать запчасть;

- Если вы что то не знаете то можете с легкостью найти на форумах в интернете полезную информацию о таких типах грануляторов, или на крайний случай обратиться к производителю за информацией.

Купить грануляторы небольшой производительности можно тут .

Изготавливаем в домашних условиях

Но если такой возможности нет, а желание иметь огромное – то можно сделать свой образец, который будет обладать следующими преимуществами:

- Вы можете сделать его с той производительностью, с которой хотите;

- Вы с легкостью можете спроектировать его под себя, учитывая ваши пожелания по расположению, его размерам;

- После изготовления вы будете знать оборудование от А до Я, все его слабые и сильные стороны, это облегчит его эксплуатацию;

- Вы можете сами на него изготавливать большинство запасных частей, не завися от поставщиков.

Какие навыки нужны для того чтобы его собрать:

- Слесарные, вы должны хорошо разбираться в слесарном деле, или на крайний случай позвать в помощники хорошего слесаря;

- Навыки газо и электро сварщика;

- Токарное мастерство.

Что понадобиться для изготовления:

- Сварочный аппарат с не одной пачкой электродов;

- Резак с балоном пропана и кислорода (не обязательно, но желательно, так вы сократите время на некоторые операции);

- Токарный станок;

- Сверлильный стационарный станок;

- Сверла 6, 8 или 10 мм, в зависимости от диаметра пеллет которые вы хотите получать;

- Листовой металл от 40 мм толщиной;

- Металл, лучше если у вас будет доступ к какой нибудь старой и большой свалке металлолома;

- Труба для корпуса гранулятора, толщина металла может быть от 3 мм, диаметр от 50 см, в зависимости от ваших пожеланий. Такие трубы можно найти на старых котельных, которые использовались в роли дымоходов;

- Подшипники;

- Электродвигатель, для гранулятора 400 кг/час, нам подойдет двигатель 1500 об/мин и 22 кВт мощностью;

- Червячный редуктор;

- Шкивы или металл для того чтобы их выточить;

- Нужна сеть для подключения и работы станка 380 Вольт.

Пошаговая инструкция для изготовления гранулятора своими руками:

- Первое с чего нам нужно начать это изготовление корпуса, для этого используем нашу трубу;

- Далее делаем матрицу;

- Изготавливаем посадочное отверстие и подгоняем матрицу;

- Делаем загрузочное отверстие и отверстие выхода готовых гранул

- Точим вал, крепим его к червяку для посадки на него роликов;

- Изготавливаем ролики и пуансон, собираем все в один узел. Понятие пуансон здесь подразумевает просто обычный вал для соединения роликов, а посередине его отверстие для соединения с валом от червячного редуктора;

- Изготавливаем перегородку между червячным механизмом и выгрузным отверстием, к валу крепим лопасти для выгрузки гранул;

- Крепим червяк;

- Делаем площадку под электродвигатель.

Изготовление корпуса

Как я уже говорил, для корпуса мы будем использовать обычную толстостенную трубу, диаметром от 50 см, если такую трубу вы не можете найти, то можно даже применять трубу меньших размеров, но производительность будет занижена.

Высота корпуса должна быть около 70 см. Где то в середине делаем посадочное отверстие под матрицу, для этого навариваем по кругу сваркой металл толщиной 2-3 см и высотой 3-4см, а затем протачиваем это на токарном станке по кругу, делая посадку более точной. При проточке нужно крепить трубу таким образом, чтобы не было ее биения, так как матрица должна быть перпендикулярна роликам.

В нижнюю часть мы будем вставлять наш червячный редуктор, поэтому все можно сразу разметить и подготовить необходимые отверстия.

Сверху корпуса у нас будет загрузка, а под матрицей выгрузка пеллет. Где то на расстоянии 15 см от нижней части матрицы, у нас будет площадка, разделяющая отсек выгрузки пеллет и червячный механизм. В этом месте нам нужно будет сделать перегародку, можно из обычного железа толщиной 3-5 мм.

Для этого достаточно вырезать ее болгаркой или резаком. Отмечается вырезаемый круг прикладыванием нашего корпуса к листу железу и обводом мела.

Перегородка должна будет иметь отверстие в центре, для прохода вала от червяка к роликам. Ее задача недопущение попадания пеллет и отсева на червячный редуктор. В этом же месте делается люк для выгрузки готовых пеллет.

Изготовление матрицы

Матрицу можно сделать из листового металла толщиной от 4 см. Для этого нужно сначала вырезать резаком примерный диаметр круга из листового металла. Затем этот металл нужно обработать на токарном станке, чтобы она плотно заходила в посадочное отверстие.

После подгонки матрицы, в ней нужно насверлить отверстия необходимым диаметром. Можно при покупке железа предусмотреть его на несколько матриц разных диаметров, но последующую делать только после того как будет нормально работать станок. Это позволит в следующей матрице учесть ошибки которые вы допустили при изготовлении первого экземпляра.

Для облегчения процесса сверления можно начертить в компьютере отверстия и по ним уже непосредственно ее сверлить.

Нужно помнить, что отверстия должны быть расположены в шахматном порядке и мертвых зон не должно у вас образовываться. Это позволит повысить производительность пресса на 15 – 20%. Расстояние между отверстиями в норме должно быть около 3 мм.

Довольно удобный и современный способ изготовления матрицы, это использование станков по металлу с ЧПУ. Нарисовали в программе рисунок, и станок с помощью лазера вырежет вам нужную картинку.

Не забываем – после рассверливания, нужно сделать зенковку матрицы.

Работы на токарном станке:

- На червячный редуктор необходимо надставить вал и соединить его с валом роликов. Нам нужно выточить такой вал. Соединения вала должно быть обязательно через сквозной шплинт, чтобы в работе вал не поднимался с пуансоном. На валу нужно сделать переход от большего диаметра к меньшему. Это делается для того чтобы на данный переход подкладывать шайбочки и регулировать зазор между матрицей и роликами;

- Нужно выточить ролики;

- Вытачиваем пуансон.

Сборка

После вытачивания роликов на них можно нарезать обычной болгаркой полосы. На пуансон одеваются подшипники и затем ролики. Весь узел собирается.

Следующим шагом будет крепление червячного редуктора к корпусу. Все крепления лучше делать на болты и минимум пользоваться сварочным аппаратом.

Вырезаем площадку под электродвигатель, устанавливаем его и соединяем с помощью шкивов с червячным редуктором. Выводим провода и при необходимости подключаем двигатель, делаем кнопку включения выключения станка.

Производим заключительную сборку гранулятора и его пуско наладку.

Мои услуги и книги

Как я уже ранее говорил, могу оказать помощь в выборе оборудования для производства гранул, поиску б/у станков и линий. Оказать информационные услуги по технологии производства. Также недавно написана моя новая книга по производству топливных гранул, более подробно о ней в разделе «МОИ КНИГИ».

С вами был Андрей Ноак, удачи и до новых встреч!

Источник

Изготовление пеллет своими руками в домашних условиях – процесс производства и необходимое оборудование

Актуальность вопроса о том, как сделать пеллеты своими руками, среди собственников частных домов объясняется повышением популярности такого вида твердого топлива. Оно используется как для растопки камина, так и для функционирования отопительного котла. Изготовление пеллет своими руками (для этого могут использоваться древесные отходы, а также отходы, образовавшиеся после переработки сельскохозяйственной продукции) позволяет не только решить вопрос с их утилизацией, но, что самое главное, получить твердое топливо, отличающееся удобством использования и достаточно высокой эффективностью.

Пеллеты – экономичное и экологически чистое топливо

Появление на отечественном рынке отопительного оборудования, работающего на таком виде топлива, как пеллеты, которые, кроме всего прочего, отличаются экологической чистотой, также становится причиной того, что все большее число собственников частных домов и дач задумываются о том, как организовать изготовление пеллет в домашних условиях. Главное, что следует учитывать при самостоятельном производстве топливных брикетов, – экономическое обоснование данного решения.

Что такое топливные пеллеты

Прежде чем выяснять, как делают пеллеты в домашних условиях или в условиях производственного предприятия, следует разобраться с тем, что собой представляет такой вид твердого топлива. Пеллеты для отопления – это цилиндрические гранулы, спрессованные из горючего сырья, диаметр которых может составлять от 4 до 10 мм, а длина находится в интервале 15–50 мм.

Процесс выдавливания пеллет через матрицу цилиндрического пресса

Из чего делают пеллеты? Для производства топливных гранул может использоваться различное сырье природного происхождения. Так, наиболее распространенными видами сырья, из которого изготавливают топливные гранулы, являются:

- отходы производственной деятельности деревообрабатывающих предприятий – древесные опилки и мелкая стружка (пеллеты из опилок и древесной стружки считаются самым качественным видом топлива подобного типа);

- отходы лесозаготовки и первичной обработки древесины, к которым, в частности, относятся ветки, древесная кора, сухая листва и даже хвоя;

- отходы деятельности предприятий, занимающихся переработкой сельскохозяйственной продукции (в качестве сырья для производства пеллет в данном случае используют лузгу подсолнечника, а также пшеничную, рисовую или гречишную шелуху);

- торф (гранулирование или брикетирование позволяют сделать торф, добываемый в рассыпчатом состоянии, более удобным в качестве топливного материала; более того, торфяной брикет, если сравнивать его с торфом в виде рассыпчатой массы, отличается более высокой теплоотдачей);

- птичий помет, в больших количествах образующийся на птицеводческих комплексах и пригодный для топки;

- отдельные виды твердых бытовых отходов, которые при использовании специальных технологий переработки превращают в недорогие и достаточно энергоэффективные топливные брикеты.

В начале процесса древесные материалы дробятся на более мелкие фракции

Качественные характеристики топливных брикетов (в частности, степень тепловой отдачи) в значительной степени зависят от того, пеллеты из чего делают.

В зависимости от ряда параметров, по которым судят о качестве пеллет, топливные гранулы принято разделять на три основные категории.

- Существуют пеллеты так называемого премиум-класса, для изготовления которых используются древесные отходы высокой степени очистки. Топливные гранулы данной категории, которые легко узнать по светлому цвету, плотной и однородной внутренней структуре, отличаются высокой теплоотдачей и минимальной зольностью. При их сжигании остается очень небольшое количество несгораемого остатка – всего 0,5 % от общей массы топлива. Наиболее значимым недостатком топливных гранул данной категории, которые составляют преимущественное большинство среди производимых сегодня пеллет, является достаточно высокая стоимость.

- Топливные гранулы промышленной или индустриальной категории, в составе которых, кроме опилок, могут в незначительных количествах содержаться грунтовые примеси, древесная кора, листва и хвоя. Пеллеты данной категории, цвет которых более темный, чем у топливных гранул премиум-класса, отличаются более высокой зольностью, но при этом обеспечивают достойную теплоотдачу. Кроме того, пеллеты данной категории доступны по цене. При использовании топливных гранул индустриальной категории котельное оборудование нуждается в более частом профилактическом обслуживании.

- Пеллеты самого низкого качества изготавливаются преимущественно из отходов сельхозпереработки. Топливные гранулы данной категории отличаются достаточно высокой зольностью (4 % и даже выше) и не слишком хорошей теплоотдачей. Между тем невысокая стоимость пеллет данной категории делает рентабельным их использование в котельных, при помощи которых отапливаются большие площади.

Гранулированное топливо может отгружаться насыпью для крупных котельных или поставляться в мешках различного объема

Пеллеты из опилок, стружек и другого природного сырья используются не только для растопки отопительных котлов в жилых домах и производственных строениях: с их помощью удобряют и мульчируют почву. Такие гранулы применяют также в качестве адсорбирующих элементов, хорошо впитывающих влагу.

Основные преимущества

Активный рост популярности пеллетного топлива, наблюдаемый в последнее время, объясняется целым рядом его преимуществ.

- Высокая экологичность топливных гранул заключается в том, что при их сгорании в атмосферу выделяются преимущественно водяной пар и углекислый газ, которые не представляют вреда для растений и живых организмов.

- Поскольку пеллетное топливо отлично поддается пиролизу, его удается успешно использовать в высокоэффективном топливном оборудовании длительного горения. Также благодаря данному качеству процесс загрузки пеллет в отопительный котел можно легко автоматизировать, тем самым минимизировав участие человека в функционировании такого оборудования.

- Благодаря компактным размерам топливных пеллет для их хранения не надо выделять значительные площади. Кроме того, транспортировка гранул не вызывает особых сложностей и, соответственно, не требует значительных финансовых затрат.

- Гранулирование топливных пеллет осуществляется без использования дополнительных химических веществ, клеящих составов и модификаторов, что способствует чистоте такого топлива, которое не имеет неприятного запаха и не вызывает аллергических реакций. Данные характеристики позволяют организовывать процесс хранения пеллет даже в непосредственной близости от жилых помещений.

- Значение тепловой отдачи, которой отличаются качественные пеллеты, превосходит аналогичный параметр многих видов натуральной древесины и каменного угля.

- При организации правильного хранения пеллеты не подвергаются процессам внутреннего прения и гниения, что минимизирует вероятность их самопроизвольного возгорания.

- Во многих регионах, где имеется мощная сырьевая база для производства пеллет, а также функционируют крупные предприятия по выпуску подобной продукции, такие гранулы являются самым недорогим видом качественного топлива, которое позволяет эффективно и с незначительными финансовыми затратами обогревать как жилые строения, так и здания промышленного назначения.

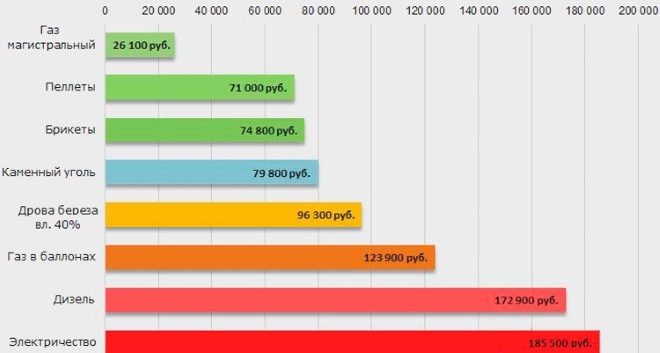

Относительная стоимость единицы тепловой энергии, производимой различными видами топлива

Технологическая схема производства

Для того чтобы изготовить топливные гранулы, отвечающие всем требуемым характеристикам, необходимо не только использовать для этих целей качественное сырье и специальное оборудование для производства пеллет, но и строго придерживаться технологии.

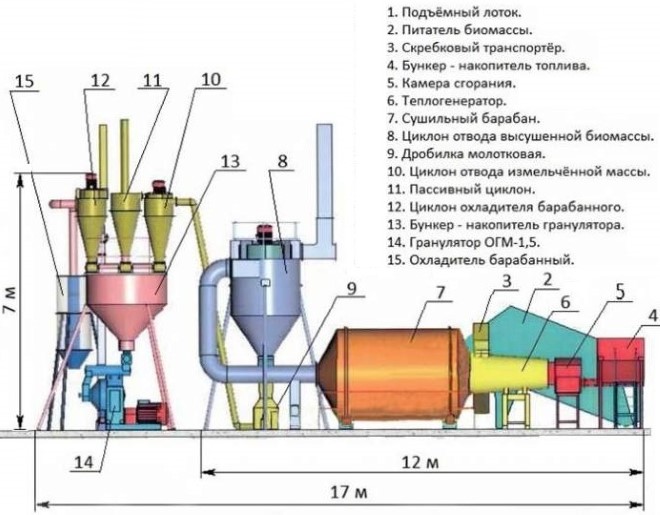

Технологическая схема производства топливных пеллет

Процесс изготовления пеллет состоит из нескольких этапов.

- Сначала проводят очистку древесного сырья от посторонних примесей и его первичное дробление. В результате такого процесса, для осуществления которого применяются обычные дробилки, древесное сырье разделяется на достаточно крупные фракции.

- Затем следует сушка, в процессе которой влажность древесного сырья доводится до значения, не превышающего 12–14 %. Для сушки сырья используются установки барабанного или аэрационного типа.

- После сушки древесное сырье подвергают более тонкому измельчению, для чего преимущественно используются дробилки молоткового типа. На выходе из таких установок получают мелкие опилки или даже рассыпчатую древесную массу, доведенную до состояния муки, из которой производятся самые качественные топливные гранулы.

- Если после повторного измельчения влажность полученной древесной массы не доходит до требуемого минимального значения (10–12 %), данный параметр искусственно увеличивают, используя для этих целей пар или обычную воду.

- После того как параметры сырья для производства топливных гранул доведены до требуемых значений, его подают на прессовальную установку – пеллетайзер. В таких установках, которые могут отличаться друг от друга конструктивным исполнением, сыпучая масса продавливается через отверстия матрицы, в результате чего формируются плотные цилиндрические гранулы определенного диаметра. Оказание значительного давления на рассыпчатую древесную массу способствует ее самопроизвольному нагреванию. При этом из нее выделяется природный компонент – лигнин, обладающий хорошими связующими свойствами. Именно данный компонент и обеспечивает формирование из отдельных частичек рассыпчатого древесного сырья плотного брикета с устойчивой внутренней структурой.

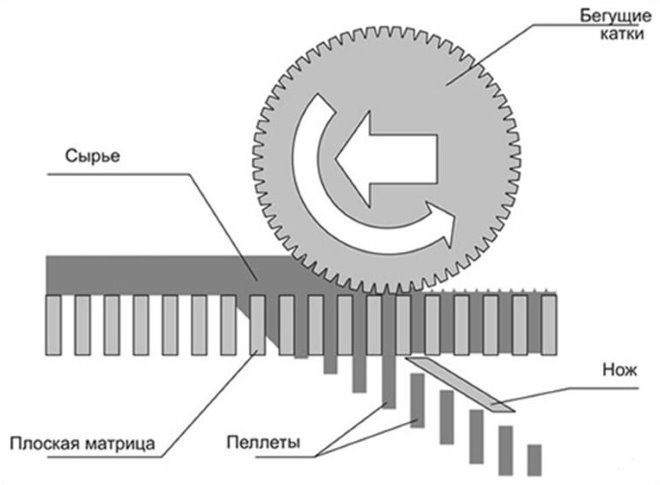

- Матрицы, в рабочих полостях которых рассыпчатое древесное сырье преобразуется в плотный топливный брикет, могут быть цилиндрическими или плоскими. Установки первого типа, как правило, выпускаются в стационарном исполнении, и используются преимущественно для оснащения промышленных предприятий. В их конструкции присутствует специальное отрезное устройство, позволяющее производить пеллеты приблизительно одинаковой длины. Матричные установки плоского типа, в оснащении которых может использоваться один или несколько катков, отличаются компактными габаритами. Именно такое оборудование чаще всего используется для того, чтобы организовать производство пеллет в домашних условиях или в условиях небольшого предприятия.

- Готовые пеллеты, температура которых в результате их самопроизвольного нагрева в процессе прессования может составлять от 65 до 90°, охлаждают, при необходимости подсушивают, а затем упаковывают и отправляют потребителям или на склад.

Этапы производства пеллет во всех подробностях демонстрируют соответствующие видео, которые несложно найти в интернете.

Как организовать изготовление пеллет своими руками

Достаточно высокая стоимость топливных гранул делает вопрос о том, как сделать пеллеты самостоятельно, очень актуальным для собственников частных домов и дач, желающих использовать данный вид топлива. Следует сразу сказать, что сделать самодельный гранулятор для изготовления пеллет можно. Однако прежде чем приступать к реализации такого проекта, необходимо очень взвешенно оценить свои возможности. Изготовление подобного оборудования, в процессе функционирования которого создаются значительные нагрузки, требует не только достаточно серьезной технической подготовки и наличия соответствующих навыков, но и применения токарного, фрезерного, сварочного оборудования, а также слесарных инструментов. Все это предполагает наличие высокой квалификации и достаточного опыта осуществления работ подобного характера.

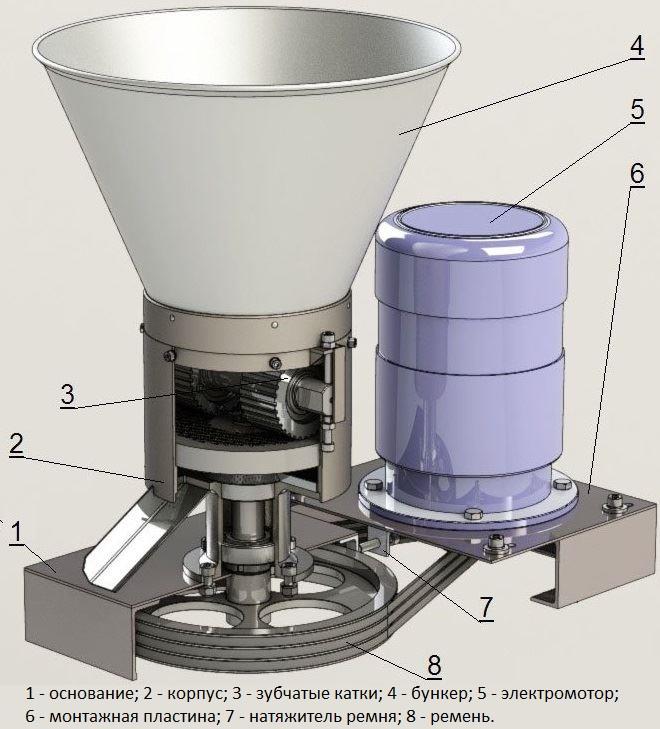

Устройство самодельного гранулятора

Важнейшим условием целесообразности самостоятельного изготовления топливных пеллет является наличие доступного по стоимости сырья, которое должно соответствовать определенным требованиям по своим качественным характеристикам. Если приобретать для самостоятельного изготовления пеллет сырье, которое придется подвергать предварительной обработке, стоимость готовой продукции может оказаться такой, что ее просто невыгодно будет использовать для отопления жилья.

При изготовлении пеллет своими руками также следует учитывать тот факт, что для производства подходит не любое древесное сырье. Оптимальными в плане получения качественных топливных гранул, которые отличаются плотной и устойчивой структурой, являются отходы древесины хвойных пород.

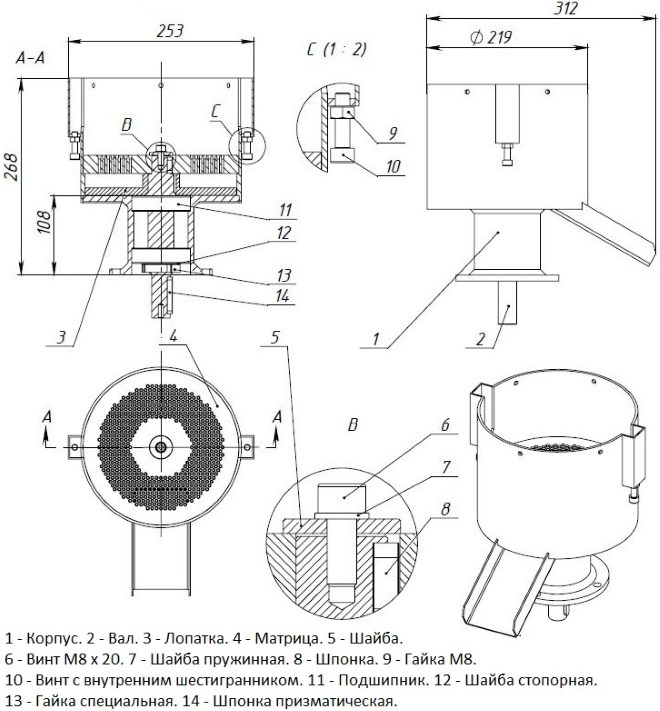

Чертеж корпуса и привода матрицы

Что потребуется

Для того чтобы сделать пеллеты в домашних условиях, как уже говорилось выше, потребуется станок для производства таких топливных гранул. Рассмотрим основные элементы его конструкции.

Плоская матрица круглой формы

Ее можно приобрести в готовом виде или изготовить самостоятельно, используя для этих целей лист металла. Толщина такого листа должна составлять не менее 20 мм. Отверстия в матрице, в которых будут формироваться топливные гранулы, должны иметь коническую форму. Приобретая или изготавливая самостоятельно матрицу для станка по производству топливных пеллет, следует иметь в виду: чем больше будет диаметр такого конструктивного элемента, тем выше будет производительность оборудования.

От диаметра отверстий в матрице зависит размер гранул

Принцип действия гранулятора с плоской матрицей

Мощные катки с зубчатыми рабочими поверхностями

Данные элементы, взаимодействуя с поверхностью матрицы, продавливают через ее отверстия сыпучую древесную массу, формируя плотные гранулы. Такие катки, насаженные на горизонтальный вал через подшипники качения, приводятся в действие вращающимся вертикальным валом. Степень прижима зубчатых катков к поверхности матрицы регулируется при помощи винтового механизма.

Зубчатые катки и матрица

Корпус устройства

Он изготавливается из трубы соответствующего диаметра или из свернутого в цилиндр металлического листа. Внутренний диаметр корпуса должен обеспечивать свободное вращение устанавливаемой в него матрицы.

Матрица с роликами внутри корпуса

Электродвигатель

Вал электрического двигателя соединяется с вертикальным штоком, приводящим во вращение матрицу.

Бункерные устройства

Данные устройства необходимы для загрузки исходного сырья и выгрузки готовых топливных брикетов.

Мощная несущая рама

Для изготовления рамы обычно используется профильный прокат.

Самодельная установка для изготовления топливных гранул

Перед изготовлением самодельной установки для производства пеллет необходимо разработать ее чертеж, ориентируясь при этом на технические характеристики, которыми должно обладать такое оборудование, а также на параметры используемого сырья и самих топливных гранул.

Источник