- Как просто доработать электролобзик и пилить без сколов

- Необходимые материалы

- Как доработать электролобзик для пиления без сколов

- Смотрите видео

- Приспособление электролобзика для ровного пила без сколов

- Доработка электролобзика своими руками

- Шаг 1: Вырезаем крышку и основание

- Шаг 2: Делаем передние стойки

- Шаг 3: Закрепляем лобзик на крышке

- Шаг 4: Устанавливаем лобзик на основание

- Шаг 5: Доработка станка

- Шаг 6: Уменьшаем ширину полотна

- Шаг 7: Делаем направляющую для пилки

- Шаг 8: Заключение

- Устройство и принцип работы электрического лобзика

- Виды” неисправностей

- Механические неисправности

- Неисправности двигателя

- Замена штока

- Замена пилкодержателя

- Замена щеток

- Замена пусковой кнопки

- Профилактика инструмента

Как просто доработать электролобзик и пилить без сколов

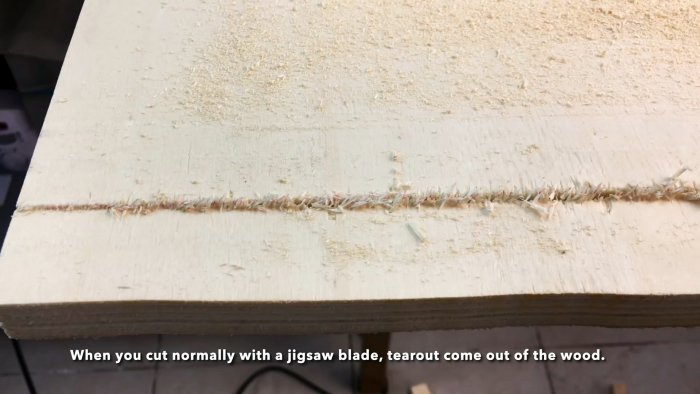

При пилении электролобзиком ЛДСП или другой древесины, неминуемо на кромке пила образуются сколы и рваные края. Чтобы этого избежать обычно столяры пользуются различными лайфхаками, которые обычно связаны с доработкой места пропила, но в этой лайфхаке пойдет речь о том, чтобы доработать сам инструмент, а не материал перед пилением.

Необходимые материалы

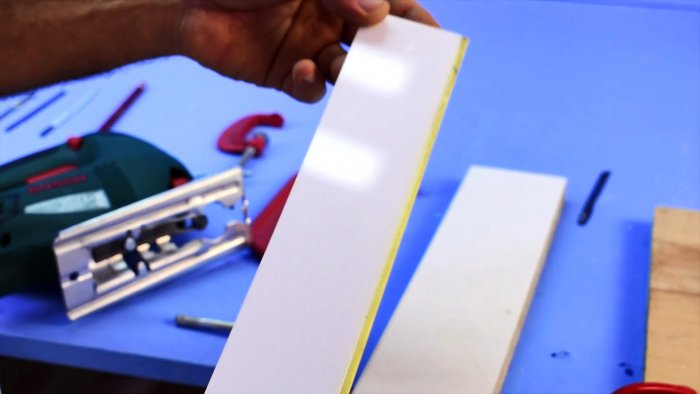

- Кусок любого пластика толщиной 1-3 мм.

- Двусторонний скотч.

Как доработать электролобзик для пиления без сколов

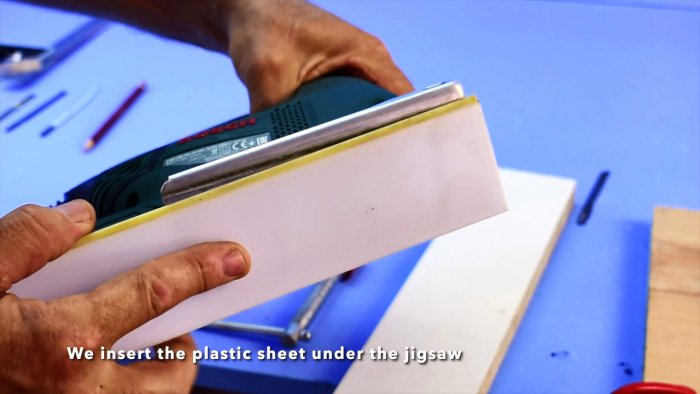

Берем кусок пластика и вырезаем из него прямоугольник по размерам подошвы лобзика.

При помощи того же лобзика делаем пропил в прямоугольнике примерно на две третьи.

Остается только приклеить пластик к подошве на двусторонний скотч.

На это все — инструмент доработан и теперь пилит без сколов. Да, это было невероятно просто.

При пилении хорошо прижимаем лобзик к поверхности и сколы не образуются, так как приклеенный пластик создает давление на кромку и частички древесины не разлетаются.

На фото вы можете отчетливо видеть разницу реза с доработанным инструментом и без.

Смотрите видео

Источник

Приспособление электролобзика для ровного пила без сколов

Предлагаем вашему вниманию простейшее приспособление, которое значительно улучшает качество пила электролобзиком. Небольшая доработка инструмента обеспечивает довольно ровный пил без сколов. Идея приспособления состоит в том, чтобы обеспечить нулевой зазор между пилкой и обрабатываемой поверхностью, чтобы при движении пилки не происходило вырывания распиливаемого материала. Материал, который будет прижиматься дополнительной площадкой, не будет настолько подвержен сколам. Задача состоит в дополнении подошвы лобзика панелькой, которая будет удерживать пилку и снизит ее биение.

В качестве материала для накладки используется МДФ. Сначала нужно отпилить пластинку МДФ по размерам подошвы лобзика. Далее делаем разметку для выполнения нужных отверстий и пропилов под крепления и пилки.

Теперь задача закрепить площадку. Поскольку МДФ быстро изнашивается, крепление следует делать по принципу достаточности, чтобы площадка не уходила при работе. Но в целях безопасности, не следует злоупотреблять простотой крепления.

Проверка работы этого устройства показывает, что с накладкой сколов почти нет, пил значительно ровнее.

обсуждение

vladimir krestyanin

просто поверх той стороны, где сколы, положи какой нибудь второй материал, фанеру или двп, зажми струбцинами, и отпили их вместе, сколов не будет, ни от циркулярки, ни от лобзика.

Виктор кропопов

господа мастера! При различных работах на эл. лобзике – первым делом нужно не забывать отключать инструмент из розетки! Иначе произойдет самый печальный случай в вашей жизни!

Slava zavadskij

мой старинный приятель, как то поделился впечатлением. Короче говоря, ему циркулярка ампутировала указательный и до второй фаланги толстый пальцы, а он стоит такой смотрит и думает: нет это не моё, я ведь такой. Со мною ничего такого не может случится. Зато теперь его четверня в трехлитровую банку за огурцами влево влазит. Глупо как то получилось.

александр климов

+александр суворов можо и пилки поменять. Здесь речь больше о использовании вкладыша для “нулевого зазора”. А это применимо для любых пилящих инструментов и не только для лобзика.

Чак норрис

прорезаем ламинат канцелярским ножом с обоих сторон, дальше будет зависеть от вашей точности. В принципе реально отпилить вообще без сколов. Пилку использовал макита, которая в комплекте с лобзиком идет. Пилить не прямо по резу, а справа или слева от него.

Артем елисеев

купи лобзик достойный с противоскольными вкладышами (за пятнадцать лет 2 раза доставал), пилок набор для разных материалов и не надо из презерватива дирижабли раздувать, по полчаса убивая на подошву каждый день, а лучше мелкий зуб пилки и скотч, маятник 0 скорость средняя и будет счастье, роторайзер вам в руки, лобзик изначально для чернового распила предназначен, как и сабельная, аллигаторная, бензопила, мультитулы и т.д. Для них шины не предусмотрены, ну разве что у колхозного зеленого боша

+- 1 мм нормально, это не фрезер

ramil sayfutdinoff

по первым минутам подумал, а почему бы не пилить с обратной стороны, чтобы на лицевой стороне не было сколов, также можно клеить малярную ленту, также сколов станет меньше, использовать пилки для чистового пропила с мелкими прямыми зубьями, если есть регулировка оборотов – понизить обороты.

Spajaj. Ru

ключевое слово “почти без сколов”. Это “почти” увеличивается достаточно быстро.

Я ранее экспериментировал с ручной циркуляркой. Даже спец стол сделал с длинной прорезью. Но к сожалению это не выход. Это почти не стабильно и не надолго.

Канал namsilat / eugene antoschenko

один минус с таким решением – не видно точку пропила. Решить можно просто, сделав аналогичную приблуду из прозрачного пластика 😉

Рафаил абдуллин

здравствуйте! Я так понимаю вы занимаетесь столярничеством профессионально? Мне нужен ваш совет. Хочу купить электролобзик для дома мощью 600-750вт. Требования: надежность, точность и чистота пропила, минимум люфтов в механике. Шток круглый(желательно) шум и вибрация -минимум. Профи серию не рассматриваем. Долго выбираю, не могу выбрать. Интересны как варианты: аег, де волт(некоторые модели), спарки, скил-как вариант, риоби и хаммер под вопросом. Что можете сказать по данным маркам, если конечно работали с ними. В инете и ютубе много читал. В основном реклама либо противоречивая инфо. Хотелось бы из первых уст. Спасибо

александр климов

с обозначенными марками не работал, поэтому к сожалению ничего не могу сказать по ним. Работал с лобзиком макита впечатления остались положительные, тихий, вибрация -минимум, пилит легко. Сейчас еще обращаю внимание на инструменты интерскол. Есть несколько, довольно неплохо себя показывают.

На самом деле у меня лобзик не самый ходовой инструмент (был – сейчас поставил его в лобзиковый станок – http: //youtu. Be/hf-p5gpg00y) чаще криволинейные вещи делаю на ленточной пиле.

Рафаил абдуллин

макита тоже интересна, но к сожалению у нее 450вт, думаю для доски 60мм будет маловато. Работать на пределе не хочу -движок жалко а то что выше, они дорогие.

рафаил абдуллин

здравствуйте! Спасибо за инфо. Хочу спросить. Какую ленточную шлифмашинку можете порекомендовать для шлифовки дощатого пола(старого). В перспективе буду использовать при мебели и по хозяйству. Бюджет не позволяет иметь несколько разных машинок. Поэтому ищу универсальную(если можно так сказать) критерии выбора: мощь – 800 вт, регулировка скорости. Подложка неплохая. Регулируемая ручка. Регулировка ленты. Не высокий уровень шума и вибрации, надежность профи не рассматриваем, если найдете время на ответ.

Александр климов

+рафаил абдуллин сам более трех лет пользуюсь ленточной шлифмашиной макита 9910, надежная вещь хоть и без регулировок дополнительных за первый год отшлифовал 250 м*2 сосны (доска, рейка)

только ленточной все виды шлифовки сложно выполнить, хотя для дома может и хватит.

А самый бюджетный и универсальный вариант – это тарелка с липучкой. Ставите на дрель и. При некоторой практике можно делать от грубой шлифовки до финишной.

Олег юринов

александр, молодец! Мы на работе пилим так: берем подходящий кусок прозрачного оргстекла, кладем на заготовку так, чтобы можно было сделать заход сначала в оргстекло до полного погружения в него пилки, а затем прижимая оргстекло площадкой лобзика ведем по линии реза. Через прозрачное стекло видна линия разметки. Оргстекло в начале запиливается пилкой, а затем прижимается площадкой лобзика и скользит по материалу заготовки. И таким образом автоматически выдерживается минимально возможный зазор впереди и по бокам пилки с верхней стороны реза. Пилки используем с зубом, направленным вверх (обычная, желательно по ламинату). Подрыв нужно отключать. Попробуйте, на ламинированном

дсп с верхней стороны сколов не будет. Минусы: необходимо пылеудаление в верхней части распила; статически намагниченная пыль прилипает к оргстеклу.

Виталий сукора

в целом отлично, только я бы посоветовал использовать обрезок ламината, так его на дольше хватит и на место реза клеить малярный скотч, рез без сколов будет. А так лайк!

Skrudge82

вообщем я пошел еще дальше. Сделал платформу и еще добавил свои фишки, а именно -1- налепил скотч на место реза и -2- смазал место реза машинным маслом. Срез получился идеальным почти. Все равно небольшие косячки были. Завтра попробую еще раз уже налепив скотч с двух сторон, и с двух сторон маслом. Так как нижняя сторона у меня со сколами получилась. А верх идеален.

Дима другой

вариант хороший но пилить придется только по направляющей.

Так как не видно где пилит пилка. Либо сделать вырез в планке более широкий до пилки.

Как нибудь проверю ваш вариант. Но еще можно подбирать правильные пилки. Либо делать надрез ножом. Ламинированной поверхности

николай видинеев

александр, а вы не пробовали пилить пилками макита, у которых верхние 10 зубчиков направлены вниз, остальные как обычно они чуть длиннее остальных и при ходе пилки вниз на верхней части заготовки пропиливают ровно как и снизу обычные. Я правда немного ими поработал, но мне понравилось, на фанере без сколов.

Nikolai alieksandrovich

у меня лобзик bosch, маятниковый, и разные пилки, и не каких сколов.

Slava zavadskij

овчинка вычинки не стоит, почти нет сколов, заказчику не скажешь, а если скажешь, то он ответит, что за почти качественную работу-платят. Тоже почти платят: -)

evgeniy zzr

александр, у меня проблемма с пилением фанеры на 35 мм для подоконника, попробовал лобзиком, пропил не ровный уход пилы в сторону попробовал переносной циркуляркой, вырывание шпона, это когда шпон поперек пропила, что можно придумать?

Александр климов

пилите циркуляркой по упору, только первое – поставьте диск с большим количеством зубьев 36 или больше, второе – прикрутите к пиле площадку из фанеры или мдф 6-10 мм толщиной при поднятой пиле, потом аккуратно пропилите эту площадку чтобы получить нулевой зазор. И третье – при пилении ставьте глубину чуть больше толщины материала. В вашем случае – 37-40 мм.

т очный рез не следя конкретно за пилкой сложно сделать, а если делать рез с запасом. То и сколы не помеха, но если это вам помогает. Имеет право на жизнь

олег юринов

нет, не в качестве площадки лобзика, а между площадкой и материалом. Что-то типа противоскольного вкладыша, который тащится за площадкой и постепенно подрезается. Кусок оргстекла в конце концов разрезается пилкой пополам, если не сделать новый запил. Но эффективно гасит сколы сверху.

Александр климов

то есть оргстекло – расходный материал, по такому же принципу можно пилить пакетом, например зафиксировать на заготовке двп с нанесенной линией по которой пилить, а потом убирать двп. Тоже будет чистый рез.

Мария семенова

при работе лобзиком он бьёт. Такое ощущение что пилка тупая и цепляясь за материал не пилит его а приподнимает инструмент. Пробовал заменить полотно, но биение остаётся. Что может быть не так?

Юрий плотников

по сути получился противоскольный вкладыш, установка которого предусмотрена в более менее приличных лобзиках. Только этот вкладыш обычно делают из прозрачного оргстекла.

А я решил проблему со сколами путём покупки пилок t308b(o)(f)

юрий плотников

+александр климов а с этими пилками и без вкладыша не скалывает. Там фокус в том, что зубья на нижней половине пилки направленны вверх, а зубья на верхней половине японского типа и слегка ориентированны вниз. За счёт этого и не скалывает. Хотя вкладыш в любом случае лишним не будет!

Источник

Доработка электролобзика своими руками

Установив пилку в лобзик и просунув ее в отверстие стола приклеил крепежные рейки к нижней части стола.

После высыхания клея вынул пилку и лобзик вышел из пазов. Мне пришлось слегка зачистить пазы наждачной бумагой от выступившего клея. Чтобы лобзик легче двигался в пазах я немного брызнул на них WD-40. Пока клей высыхал из толстой фанеры сделал основание.

Его высота на несколько миллиметров больше высоты лобзика, а ширина позволяет наклонять лобзик в обе стороны. Безусловно практически любой лобзик может пилить под наклоном до 45 градусов, но я не помню когда это мне было бы нужно именно при работе лобзиком, поэтому я решил делать этот стол только под 90-градусное использование. Основание позволит наклонять лобзик в любую сторону, но если мне такое понадобится, я лучше сделаю другой стол, так как эта функция требует широкий паз в столе для наклона пилки и одновременно серьезно уменьшает толщину обрабатываемой заготовки. Для этой цели стол к основанию крепится на винтах, но до сих пор этой возможностью я не пользовался.

Закрепив стол на основании я вставил кусок пластика между ручкой лобзика и днищем основания, так чтобы лобзик стал в распор. Это во-первых уменьшает нагрузку на приклеенные крепежные рейки, во-вторых снижает вибрацию, в-третьих не дает столу прогнуться при прижиме сверху заготовки.

В принципе такой вариант приспособления уже можно использовать и я попробовал выпиливать небольшие заготовки из тонкой фанеры. Проблем не заметил. Требуется только плотно прижимать заготовку к столу, иначе появляется сильная вибрация. Но при попытке разрезать брусок толщиной 50мм по кривой, столкнулся с еще одним недостатком электролобзиков. При криволинейном пилении пилка начинает уходить от вертикали и назад уже не возвращается. В результате рез получается далек от перпендикулярного. Приставив угольник к установленным моим пилкам я заметил, что многие из них даже без нагрузки имеют далеко не вертикальное положение, причем в разные стороны.

На тонких деталях это не заметно, но чем толще заготовка, ошибка набегает сильнее. Для коррекции кривизны пилок и удержания их в вертикальном положении я решил установить направляющий ролик в верхней точке движения пилки. Для этих целей купил в магазине электроинструмента запасной ролик для электролобзика и подобрал достаточно жесткую пружину. Из куска профильной трубы сделал П-обраный корпус для механизма.

Так как при работе у лобзика пилка уходит назад, ее надо поддерживать верхним роликом. Для этих целей я его подпружинил. Пилки могут быть разной высоты и ширины. Для подстройки ролика корпус должен двигаться в трех плоскостях. Для этой цели в верхней части корпуса вкрутил два болта. Понадобились еще два болта с гайками. С короткой резьбой диаметром под ролик и пружину и более тонкий для создания усилия пружине. В передней части корпуса сделал небольшой пропил, который позволяет устанавливать ролик не обязательно в самой верхней точке пилки, но и при необходимости и в середине и она не цепляется о корпус. В собранном виде это выглядит как на фотографии.

Так как верхние крепежные болты расположены близко, установить «барашки» не получалось и я сделал их подобие из квадратного прутка. Корпус направляющего ролика крепится к фанерной пластине и может слегка двигаться вперед-назад. Фанерная пластина крепится к кронштейну и может двигаться влево-вправо. Сам кронштейн крепится к боковине основания и позволяет двигаться вверх-вниз.

Позже я выяснил, что если пазы под вертикальное передвижение кронштейна сделать чуть шире диаметра крепежных болтов, то за счет люфтов не нужна возможность движения корпуса направляющего ролика вперед-назад и его можно было жестко закрепить к фанерной пластине, что немного упрощает конструкцию.

После установки ролика я еще раз провел эксперимент по небольшому скруглению бруска 50*50мм. Рез получился строго вертикальный, что видно на фотографии.

После уже нескольких испытаний могу сказать, что вертикальность держит ролик отлично. Только при сильных изгибах пилку можно сорвать с ролика, но ее также легко поставить на место даже не выключая инструмент просто оттянув заготовку вместе с пилкой на нужное место, при этом на качестве реза этого даже не видно. Так как ролик подпружинен, можно включать маятник на небольшой ход – пружина со своей задачей справляется. Кронштейн может в каких-то случаях помешать обрабатывать большую заготовку, поэтому я сделал возможность установки его как справа от пилки, так и слева.

Специальный параллельный упор делать не стал. Я им и так редко с лобзиком пользуюсь, но если понадобиться, его функцию может выполнить любая рейка, закрепленная струбцинами.

На этом тоже можно было бы закончить свою конструкцию, но есть у нее еще два значительный недостатка. Во-первых сильно криволинейные резы с помощью пилок электролобзика сделать нельзя, во вторых толщина реза стандартными пилками бывает слишком большой. С этими недостатками я столкнулся выпиливая мелкие детали из пластика и мелкую шестерню из 10-милиметровой фанеры. Для этих целей хорош лобзиковый станок или ручной лобзик. Они используют тонкую пилку, что значительно уменьшает выше перечисленные недостатки.

У меня уже существовало основание с электроприводом для такого самодельного станка. Оставалось только сделать крепеж для пилок с натяжителем. Первоначально у меня появилось желание сделать подпружиненное коромысло, закрепить на уже имеющемся кронштейне и таким образом одновременно решить проблему с натяжением и креплением пилки. Такой вариант описывается в интернете и я его даже сделал, но первые же испытания принесли разочарование. Натяжение пилки при такой конструкции имеет переменное значение. Самое большое в нижней точке колебания и самое слабое в верхней. Пилка не держит линию и гуляет. Усиливая жесткость пружины я немного решил эту проблему (и то не полностью), но в резко возросла нагрузка на двигатель, что стало слышно, и соответственно на редуктор и механизм преобразования движения. В общем я этот вариант похоронил и решил делать классическую форму для лобзикого станка. Это потребовало больше материала, но не значительно, зато результат получился вполне приличный.

Первое с чем я столкнулся, это быстрозажимное крепление пилок в моем лобзике. Любую пластину, как в обычном креплении с винтом, зажать не получается, так как держит такое крепление пилку не за плоскости, а за грани. Пришлось с помощью точила, надфилей и бормашинки сделать подобие хвостовика пилки. К нему приклепал удлинитель, который просовывается сквозь стол вместо пилки. Выступ впереди удобен для установки этого приспособления в лобзик. Можно его сделать и цельным без клепанного соединения, но я долго подбирал длину хвостовика и поэтому такой вариант оказался более практичным (в процессе я несколько раз менял прямоугольную пластинку и не пришлось заново делать аналог хвостовика пилки).

Следующим этапом было сооружение крепления пилки с натяжителем. Из фанеры сделал все детали конструкции. В качестве крепежа в подвижных частях использовал мебельные болты – они имеют резьбу только на концах. Для сборки крепежа пилки я купил за 60 рублей самый дешевый ручной лобзик и попилил его на части. Крепежные части вместе с барашками использовал по назначению для крепления пилки, правда барашки со временем заменил на обычные гайки, так как затянуть хорошо пилку от рук не получалось.

Места соединения вертикальных и горизонтальных металлических частей должны иметь небольшой люфт для свободного качения пилки по вертикали. С противоположной стороны от пилки собрал вот такой натяжитель.

Плеча рычага вполне достаточно, чтобы пальцами натянуть пилку. Круглое сечение цепи и колец крепежа не требует дополнительных шарниров. В нижнем рычаге сделал отверстие под привод от лобзика.

Чтобы скрепить это жестко со столом мне пришлось заменить днище основания на более глубокое и к нему с помощью уголков я закрепил рычаги с пилкой. Осталось сделать еще один стол теперь для работы тонкими пилками. Здесь я не стал изобретать что-то сложное. Просто на имеющийся стол опирается еще один с креплениями в уже имеющиеся отверстия для кронштейна. Зазора между столами оказалось вполне достаточно, что подлезть ключом для смены пилки.

Единственное на что хочу обратить внимание, это необходимость уменьшить скорость движения пилки примерно до среднего значения, иначе пилка идет в разнос, перегревается и лопается. Оптимальную скорость можно определить только опытным путем. Маятник в этом режиме безусловно надо выключать.

Испытания провел опять вырезая букву из пластика толщиной 3мм и шестеренку диаметром 8см из фанеры 10мм. Вполне нормально получилось.

После доработки наждаком сейчас уже используются. Более тонкие детали резать еще проще.

Осталась последняя проблема, которая всегда появляется при работе лобзиком. Это мелкие опилки которые закрывают линию реза. На многих станках ставят специальные отсосы. Я решил не усложнять конструкцию, а просто на внешнем кронштейне повел трубу пылесоса в нужную мне точку.

После нескольких неудачных попыток выпилить сложные формы электрическим лобзиком, я решил сделать по чертежам из сети самодельный настольный лобзиковый станок. Вырезать на нем сложные формы небольших размеров из легких материалов будет очень просто.

Для сборки лобзикового станка своими руками из электролобзика вам понадобятся:

- электрический лобзик

- лист фанеры и доски для опоры

- винты для дерева

- болты с гайками

Инструменты: дрель, наждачная бумага, струбцина, рулетка.

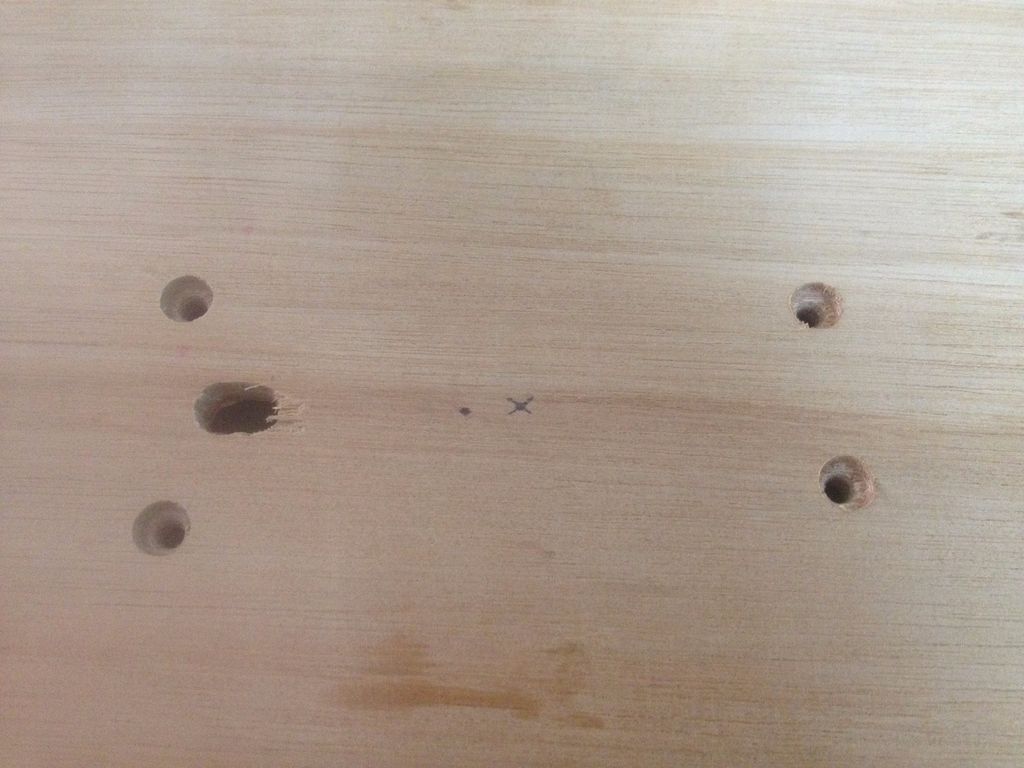

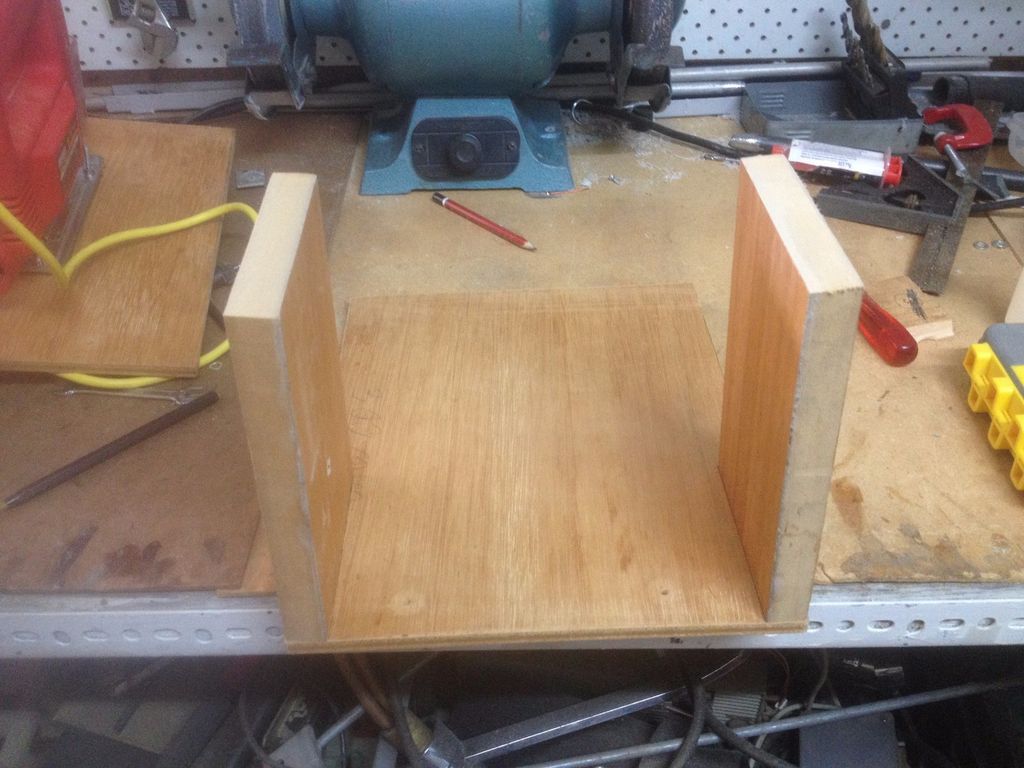

Шаг 1: Вырезаем крышку и основание

Начертите два прямоугольника 250х300 мм на листе фанеры и выпилите их лобзиком. Эти прямоугольники будут основанием и крышкой вашего станка. Тщательно обработайте поверхности прямоугольников наждачной бумагой, особенно тот, который будет крышкой.

Шаг 2: Делаем передние стойки

Измерьте высоту лобзика от подошвы до ручки, чтобы лобзик помещался в коробе станка, стойки должны быть больше этого расстояния. Мой лобзик высотой 18 см, поэтому я сделал из доски стойки длиной 20 см. Затем я сжал два куска между собой струбциной и отпилил от них по 5 мм с обеих сторон, чтобы обе стойки были одинаковой высоты.

Теперь стойки можно прикрутить к основанию. Чтобы древесина не треснула, нужно предварительно просверлить отверстия под винты и раззенковать их.

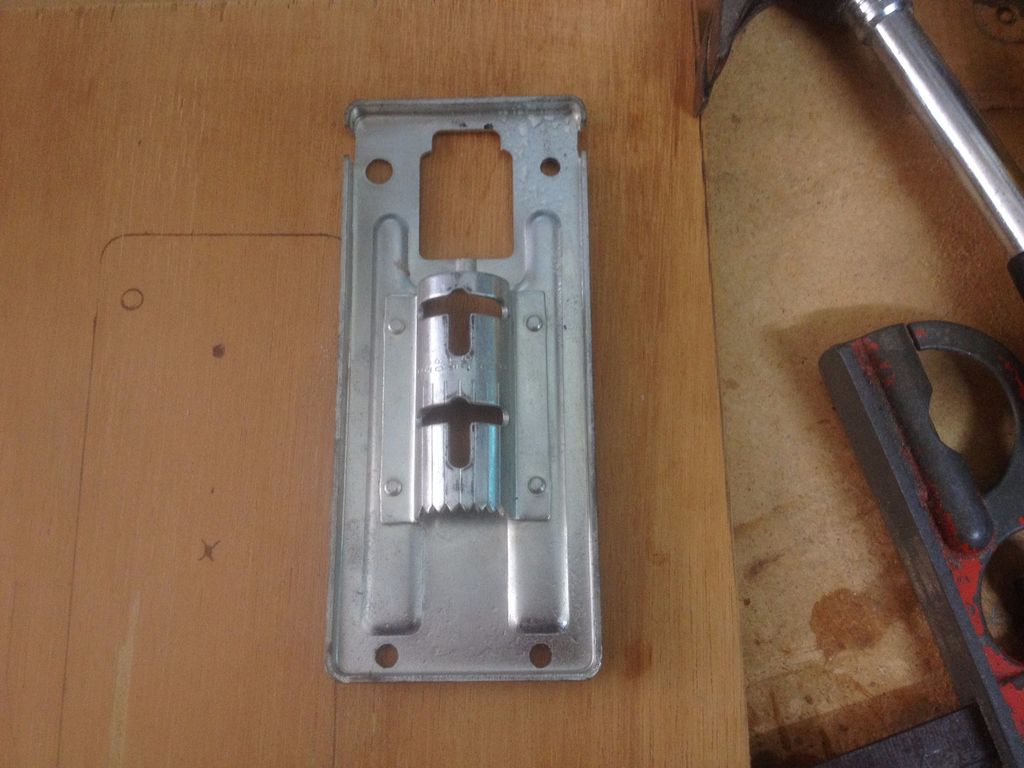

Шаг 3: Закрепляем лобзик на крышке

- Снимите подошву с лобзика, с помощью идущего в комплекте шестигранника. В крышке уже есть одно отверстие, вам осталось просверлить еще три, чтобы в каждом углу было монтажное отверстие.

- В центральной части фанерной крышки отметьте место, где будете закреплять подошву лобзика, и отверстие для полотна лобзика.

- Теперь можно просверлить четыре отверстия в фанере, раззенковав их перовым сверлом, чтобы шляпки винтов были вровень с поверхностью. Осталось сделать отверстие под пилку.

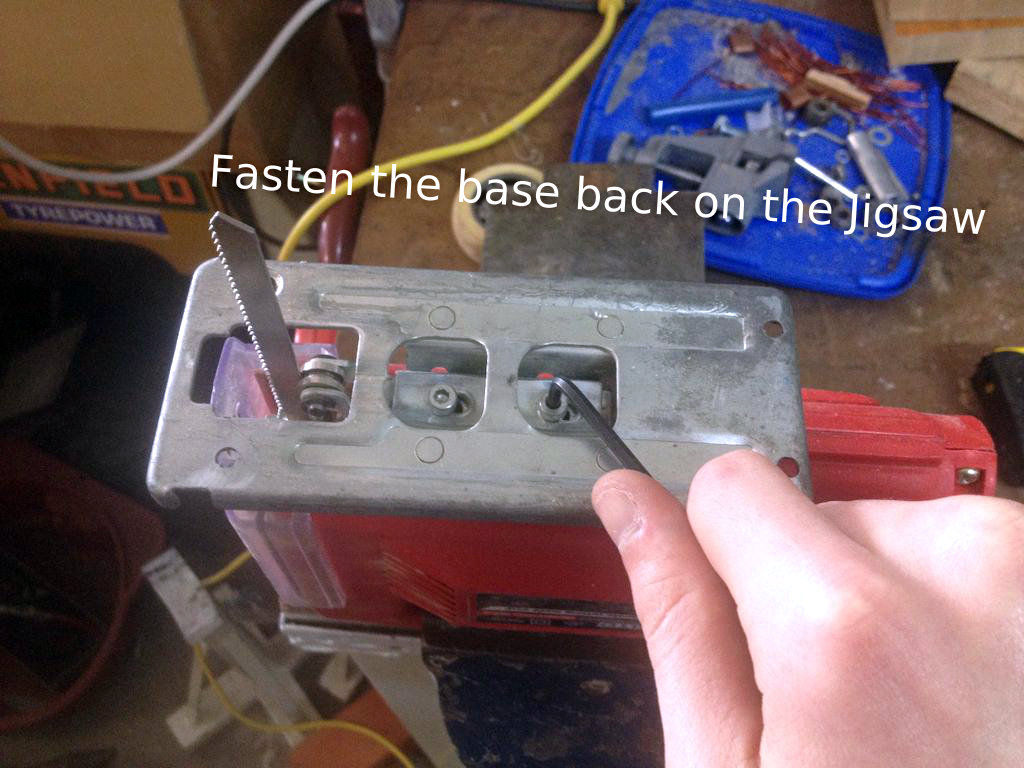

- Теперь наденьте подошву обратно на лыжи лобзика, и приложите фанерную крышку к подошве, чтобы пилка прошла в предназначенное для нее отверстие.

- В расширение каждого монтажного отверстия вложите шайбу, вставьте в отверстия болты и закрутите их с другой стороны гайками. Закрутить болты было немного сложно, поэтому я фиксировал головку каждого болта плоской отверткой, и крутил с другой стороны гаечным ключом.

Шаг 4: Устанавливаем лобзик на основание

Крышку с лобзиком опустите на основание со стойками и закрепите сверху винтами, предварительно просверлив под них отверстия. Не забудьте раззенковать эти отверстия, чтобы древесина не потрескалась при завинчивании. Лобзик не должен касаться основания и должен хорошо держаться за крышку. Поэтому головки винтов должны быть вровень с поверхностью крышки, иначе они раскрутятся во время работы лобзика.

Из остатков доски я сделал дополнительно две задние стойки, так станок стал намного устойчивее.

Шаг 5: Доработка станка

На этом этапе станок вполне функционален, его достаточно просто закрепить струбциной на столешнице и можно работать.

Я выявил у своего лобзикового станка две особенности:

- полотно немного гуляло в стороны, особенно при работе на высоких оборотах.

- ширина полотна была больше, чем у стандартных пилок для электролобзиков, из-за чего прорезание особенно тонких отверстий оставляло желать лучшего.

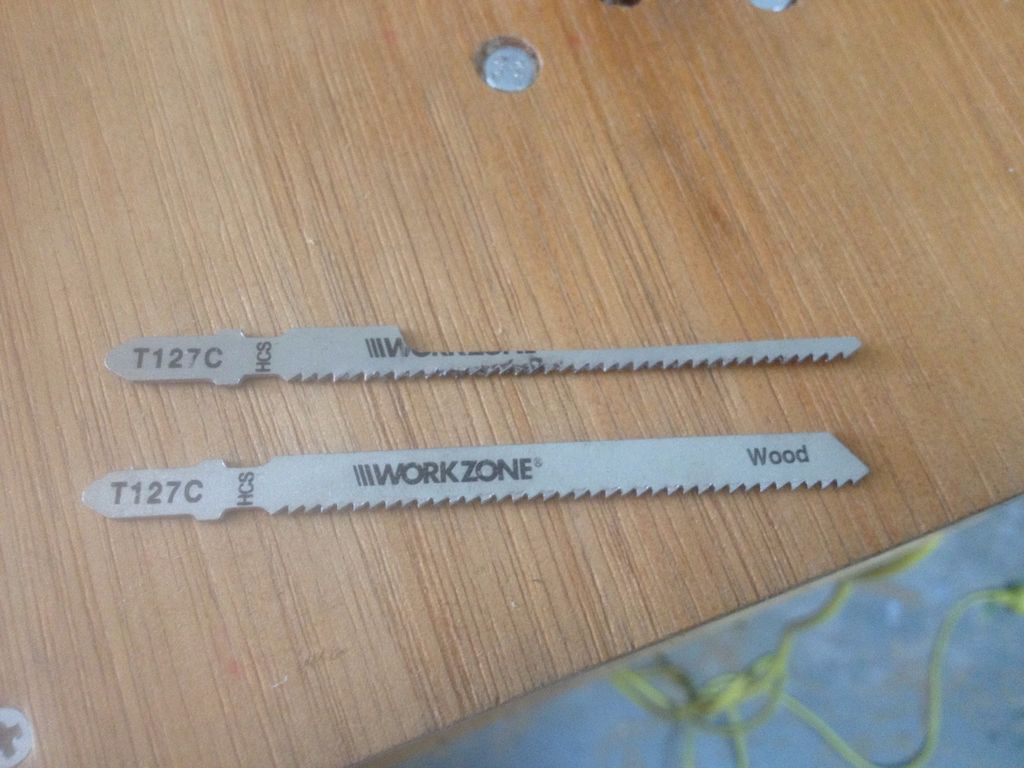

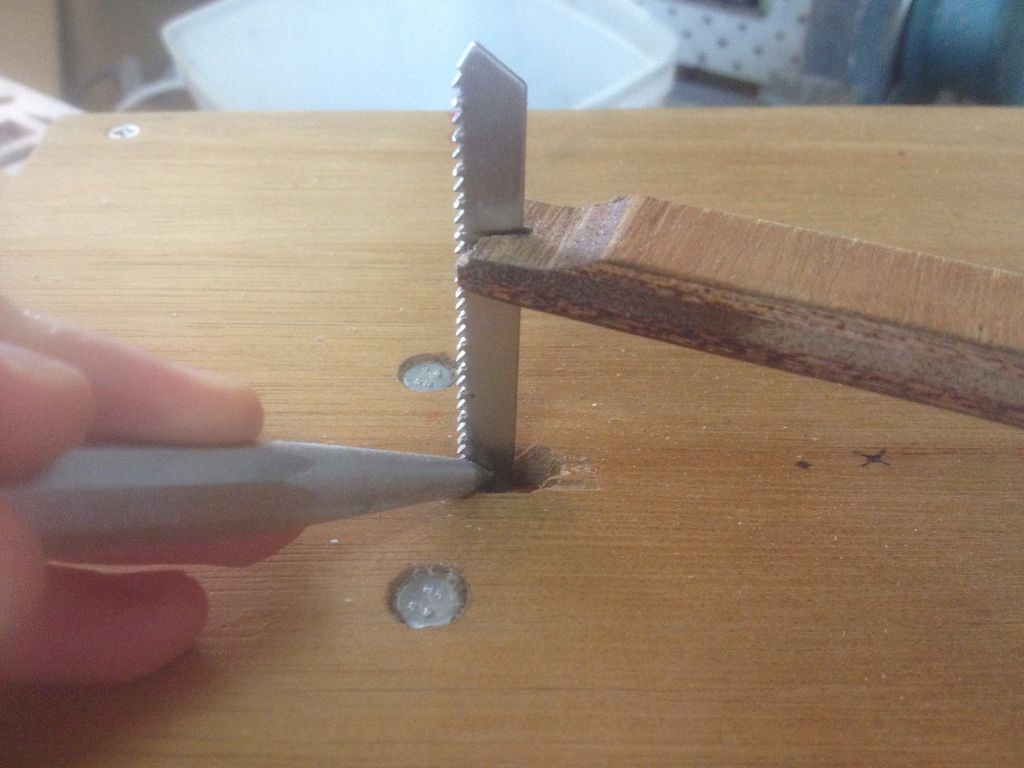

Шаг 6: Уменьшаем ширину полотна

Полотно меньшей ширины даст вам возможность прорезать тонкие изгибы и облегчит вырезание скругленных углов.

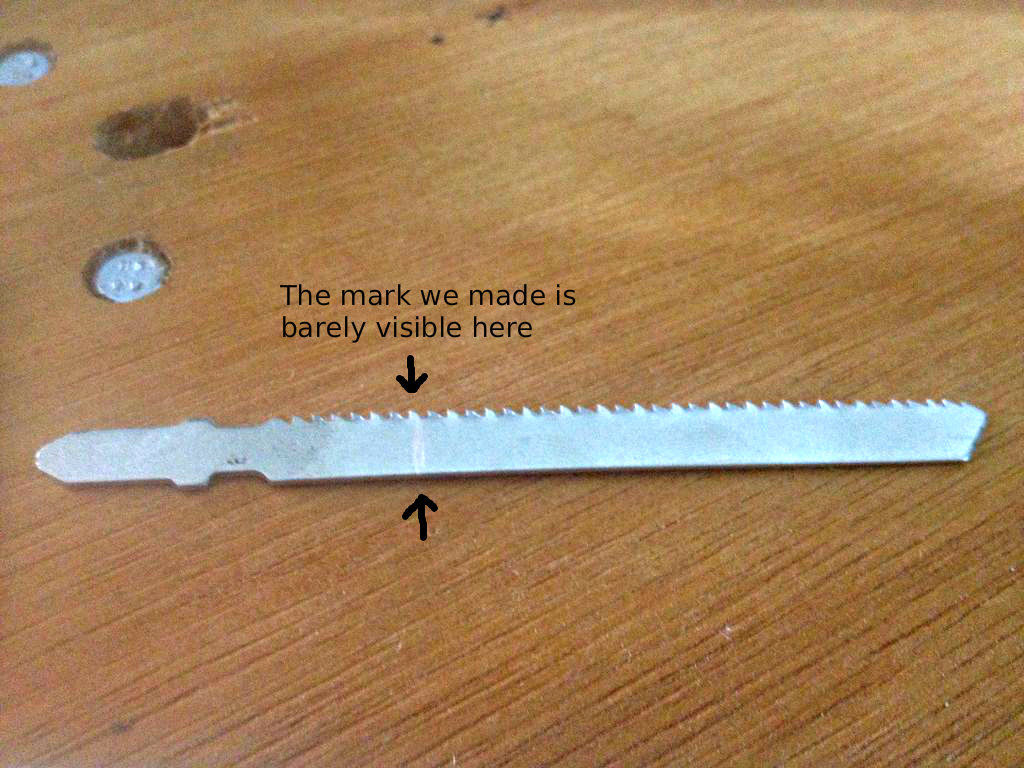

- Выдвиньте пилку до максимума, не забудьте выключить лобзик из сети.

- Отметьте точку, где полотно выходит из корпуса. Ниже этой точки ничего не нужно убирать.

- Снимите пилку с лобзика и на шлифовальном станке сточите полотно до нужной ширины. Во время шлифования обмакивайте пилку в прохладную воду, чтобы она не перегревалась, иначе металл потеряет твердость, и пилка уже ничего не сможет прорезать. Изменение цвета – признак перегрева металла.

- Когда вы получите желаемую ширину полотна, установите пилку обратно в лобзик.

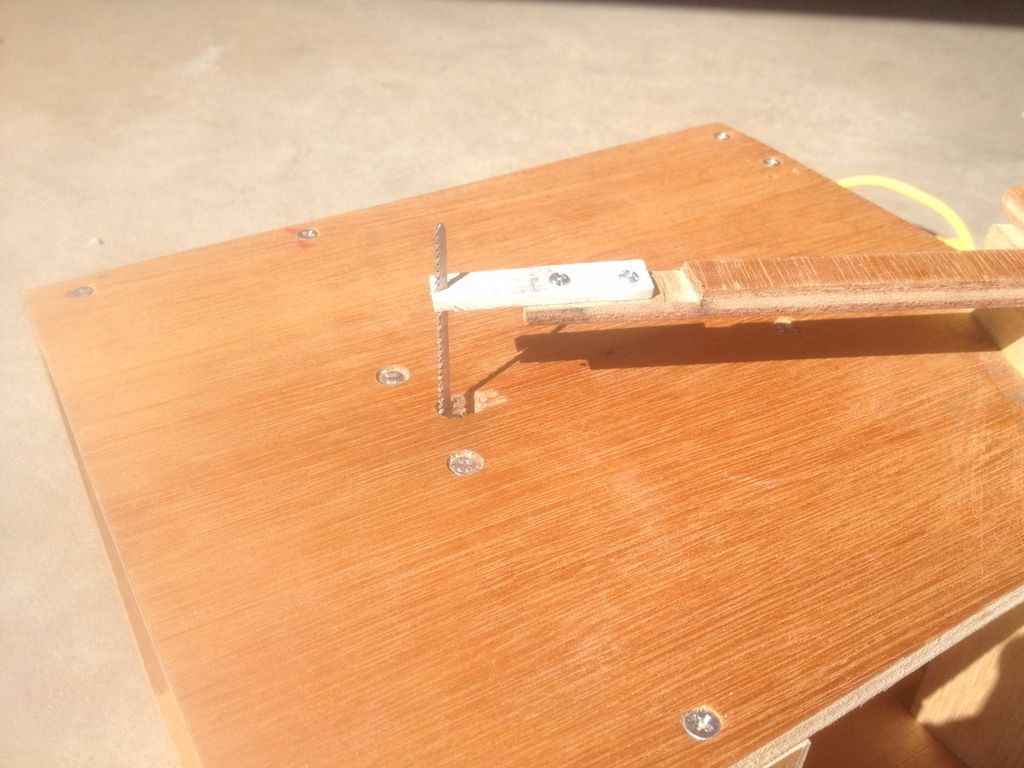

Шаг 7: Делаем направляющую для пилки

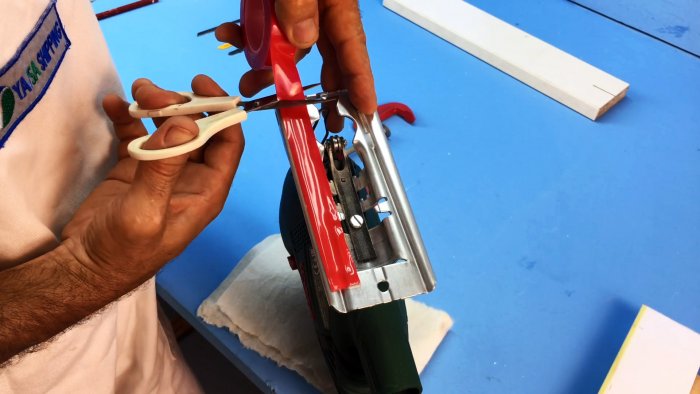

Направляющая не даст полотну гулять в стороны во время резания, особенно на высоких оборотах.

Направляющую я сделал из маленькой полоски ПВХ-пластика. На одном конце полоски лобзиком делаем небольшую прорезь под углом к середине полоски. Закрепляем полоску позади пилки, привинтив к деревянной Г-образной детали, закрепленной на крышке вашего станка. Направляющую можно смазать маслом для лучшего движения.

- Направляющая никогда не должна быть выше лезвия в самой нижней точке траектории движения полотна.

- Направляющая ограничивает размеры материала, который вы собираетесь резать, из-за своей высоты и точки крепления на поверхности. Поэтому лучше закрепить направляющую так высоко, как это только возможно (учитывая предыдущее замечание), и максимально отдалить от полотна, с уклоном в сторону, как только можно.

Шаг 8: Заключение

Приложив немного усилий, вы получите практически настоящий настольный лобзиковый станок. Он, конечно, не заменит настоящего станка, но учитывая его нулевую стоимость, является отличным вариантом.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Общая эффективность работы целого механизма, зависит от каждой его отдельно взятой детали. В случае с современным электрическим лобзиком, с относительно сложной конструкцией, дела обстоят именно так. Каждый элемент этого устройства призван выполнять определенную функцию ради общего результата – выполнения контролируемого распила. При возникновении неполадок на одном из узлов механизма, работоспособность инструмента может снизиться, вплоть до нуля. Чтобы вернуть свой аппарат в строй, достаточно найти и устранить “слабое звено”. О том, как починить электролобзик своими руками, и уменьшить дальнейший износ его деталей, расскажем далее.

Устройство и принцип работы электрического лобзика

Чтобы научиться определять и устранять неисправности механизма, необходимо сначала понять, как он устроен. Многочисленные компоненты конструкции электролобзика, с первого взгляда могут показаться довольно сложными для понимания. На самом же деле, принцип работы данного устройства весьма прост, особенно для тех, кто хоть немного смыслит в технике. Далее мы расскажем, как работает электрический лобзик, обрисовав основные моменты наиболее популярным языком, понятным даже неискушенному в электрике читателю.

В основе механизма любого электрического лобзика, лежит электродвигатель, редуктор и шток. Это главные элементы, заставляющие пилку совершать необходимые движения. Зачастую к двигателю подключается охлаждающий вентилятор и механизм маятникого хода. Функцию подачи энергии и в некоторых моделях регулирования скорости, выполняет специальная пусковая кнопка с электросхемой. Все вышеперечисленные элементы, компактно и надежно размещаются в пластиковом корпусе, взаимодействуя между собой.

Для получения высокочастотных возвратно-поступательных движений пильного полотна, подаваемая в электроинструмет энергия, проходит в его корпусе значительные трансформации. Минуя пусковую кнопку, электричество переходит на графитовые щетки двигателя, заставляя ротор вращаться вокруг своей оси. Крутящий момент передается на специальный механизм “редуктор”, который преобразует движение из вращательного в возвратно-поступательное, направляя его на шток. Финальным узлом является крепежный элемент, который надежно соединяет шток с пильным полотном, образуя прочную подвижную конструкцию.

Виды” неисправностей

Продолжительная или неправильная эксплуатация инструмента, может с большой вероятностью стать причиной его поломки. Неисправность устройства появляется в результате чрезмерного загрязнения, износа деталей механизма или замыкания электродвигателя. Ремонт электролобзика, в зависимости от особенностей поломки, сводиться к чистке и смазке элементов, или их полной замене. Ниже, мы рассмотрим самые распространенные типы поломок.

Механические неисправности

К данной категории можно отнести загрязнение, износ или полную поломку деталей механизма. Двигатель инструмента при этом работает, но получить требуемый распил, не выходит. Причин механических поломок, требующих производить ремонт электролобзиков, может быть несколько. Вот самые типичные из них.

Лобзик пилит криво

Значительный увод вильного полотна в сторону от намеченной линии, зачастую связан с механизмом крепления пилки или штоком. Причиной этому может быть сильное загрязнение деталей или их изнашивание. Для исправления ситуации, требуется снять детали, отчистить их ветошью и собрать обратно. Если проблема останется, шток или крепеж следует заменить.

Сильная вибрация и шум

Странные звуки, нехарактерные для работающего электроинструмента, обычно исходят от неисправного редуктора. Связано это может быть с отсутствием смазки, загрязнении или поломке зубчиков шестерней. Для выяснения точной причины, и её дальнейшего устранения, необходимо снять боковую часть корпуса и визуально осмотреть механизм на наличие вышеперечисленных проблем. В случае поломки, механизм следует заменить на аналогичный.

Лобзик бьет при распиле

Регулярные толчки инструмента при работе, могут быть связаны с маятниковым механизмом или штоком. Причиной этому, в основном, служит повреждение деталей, и в редких случаях, их сильное загрязнение. Для починки лобзика с подобной неисправностью, его следует разобрать, выявить неисправный узел и заменить его на аналогичный. Если явных повреждений нет, следует полностью отчистить и смазать все детали.

Неисправности двигателя

Как ни странно, многочисленные поломки электролобзика, возникают не только на подвижных деталях, взаимодействующих друг с другом элементов. Очень часто устройство перестает функционировать (частично или полностью) по вине испорченной электроники. Для выявления подобных неисправностей, требуется специальный прибор “мультиметр”, определяющий характеристики тока в цепи устройства. Он необходим для полной диагностики, хотя некоторые проблемы можно выявить и без него.

Лобзик не включается

Полное отсутствие жизнедеятельности инструмента обусловлено отсутствием контакта двигателя с сетью. Причины такой неприятности кроются в проводке или пусковой кнопке. Для выявления неисправности, требуется полностью осмотреть, а лучше прозвонить кабель инструмента и внутреннюю проводку. Работоспособность кнопки проверяется путем соединения проводки напрямую с мотором. Если, при включении в сеть инструмент работает, значит проблема в ней. Неисправный контакт следует заменить.

Не пилит под нагрузкой

Рабочий с первого взгляда инструмент совершенно не справляется с некогда простыми задачами и тормозит даже на материалах небольшой толщины. Значительная потеря мощности связана с повреждением двигателя. Якорь для лобзика, по причине короткого замыкания не создает достаточного импульса вращения, создавая иллюзию работы. Обычно инструмент с такой поломкой искрит и издает характерный запах гари. Для точного определения места короткого замыкания, части статора и ротора мотора поочередно прозванивают мультиметром. Решением служит замена поврежденной части или мотора целиком.

Плавающие обороты и запах гари

Когда при работе, инструмент периодически покидают силы, снижая его мощность и сопровождая все это запахом гари, стоит обратить внимание на его проводку. Для выявления слабого контакта, необходимо снять крышку корпуса и визуально осмотреть все провода и их соединения на наличие дефектов. Делать это лучше при помощи мультиметра, обратив внимание на пусковую кнопку и обмотки электродвигателя. Для восстановления целостности цепи, следует заменить проводники или зачистить обугленные контакты.

Искрение щеток при работе

Обильное образование искр, возникающее в районе коллектора при работе инструмента, может быть связано не только с неисправностью двигателя, но и с дефектом графитовых щеток. В современном мире, данная комплектующая является одной из самых часто заменяемых деталей при ремонте техники, поэтому многие электролобзики имеют специальные пазы для быстрого и удобного съема. Произвести замену можно самостоятельно. Достаточно отсоединить старые щетки от контактов и подключить на их место новые.

Замена штока

Процедура по извлечению испорченного штока с установкой нового, достаточно тривиальна и сводиться к банальному разбору инструмента. В зависимости от конструкции электролобзика, получить доступ к элементу можно путем откручивания передней панели или боковой, если первая отсутствует. Неисправный шток вынимается и на его место ставиться новый. При установке следует обратить внимание на подвижные металлические части, расположенные на основании штока. Их необходимо расположить таким образом, чтобы они попадали в пазы верхнего крепления и металлической рамки служащей основанием штока. Собранную конструкцию, необходимо обильно смазать густой смазкой, такой как литол-24.

Более наглядную демонстрацию замены штока, можно увидеть в нижеприведенном видеоролике про ремонт лобзика фиолент своими руками.

Замена пилкодержателя

Производить замену некоторых видов креплений, гораздо проще чем найти данные детали. Чтобы произвести подобную операцию с колодочными и винтовыми зажимами, не требуется даже раскручивать корпус инструмента. Пилкодержатели такого типа крепятся к концу штока при помощи одного или двух винтов, что позволяет достаточно удобно их поменять. В случае с некоторыми винтовыми креплениями, замена потребует снятия штока для более удобной и надежной фиксации держателя.

В нижеприведенном видео про ремонт электролобзика своими руками, наглядно демонстрируется процесс замены колодочного типа крепления.

Если простыми пилкодержателями дела обстоят относительно просто, то замена быстрозажимного может вызвать некоторые затруднения, особенно у неопытного мастера. Начнем с того, что подобные типы крепления, по расположению рычагов, делятся на радиальные, боковые и фронтальные. Первый вид самый распространенный и запчасти для его ремонта можно найти, но последние 2 являются уникальными, заказать которые можно напрямую у производителя. В случае с радиальным типом крепления, можно приобрести рем комплект и попробовать перебрать его своими силами, но лучше всего будет купить его в собранном виде, вместе со штоком.

Замена щеток

По причине стирания, или сгорания контактов, щетки для лобзика очень часто становятся главными претендентами на замену. В некоторых моделях электроинструментов, такая операция не требует снятия корпуса и происходит банальным откручиванием пары ботов. К сожалению, функция быстрого доступа предусмотрена далеко не на всех моделях, поэтому рассмотрим более распространенный вариант.

В первую очередь, необходимо получить доступ к электродвигателю. Для этого разбираем корпус или снимаем его определенную часть. Далее, в области коллектора, ищем щетки и изучаем принцип их крепления. На разных моделях инструментов, крепления данных элементов может значительно различаться. Где-то они прижимаются металлическими пластинами, где-то защелкиваются специальными рычажками, а бывает и вовсе держаться за счет корпуса инструмента. Сам процесс замены, не представляет из себя какой-то невероятно сложный ремонт электролобзика своими руками. Достаточно аккуратно вытащить дефектные щетки и заменить их на новые, идентичные. Подобный процесс наглядно демонстрируется в следующем видео.

Замена пусковой кнопки

В случае выбора последнего варианта, вся сложность будет в поиске, так как пусковой курок должен быть абсолютно идентичным стандартному. Возможно Вам повезет и необходимый элемент найдется в ближайшем магазине. Все зависит от места и модели инструмента. Процесс установки, полностью соответствует съему, только в обратном порядке. Соединяем провода с контактами и закручиваем корпус устройства.

Если Вы хотите произвести ремонт кнопки электролобзика самостоятельно, рекомендуем ознакомиться с нижеприведенным видеороликом, в котором данный процесс демонстрируется очень подробно.

Профилактика инструмента

Продолжительный срок службы и неизменная эффективность инструмента, зависят не только от особенностей его эксплуатации, но и от своевременного ухода за его механизмом. Регулярные профилактические мероприятия существенно снизят износ деталей, уменьшив вероятность серьезных поломок.

Проведение подобной процедуры, потребует лишь отвертки, куска ветоши для отчистки и немного консистентной смазки. Весь процесс занимает не более часа и заключается в разборке электролобзика и аккуратной отчистке его деталей. Наиболее тщательно необходимо отчищать и смазывать узел редуктора и штока. Проводить профилактику, следует по мере загрязнения инструмента, исходя из частоты его использования.

Источник