- Лестница стремянка для дачи (ремонт и модернизация)

- Как усилить прочность ступеней алюминиевой стремянки

- Усиливаем ступени алюминиевой стремянки

- Лестница стремянка для дачи (ремонт и модернизация)

- Простейшая доработка стремянки, расширяющая ее функционал

- Дубликаты не найдены

- Крылечко

- Лестница на металлическом каркасе (закончили)

- Лестница на крыльцо на металлическом каркасе

- Консольная лестница

- Про русский бизнес и странные лестницы

- Как я лестницу на второй этаж делал

- Как я видеокамеру изобретал

- Лестница своими руками (завершающая)

- Лестница своими руками (часть вторая)

- Лестница своими руками (часть первая)

- Попытка продлить жизнь автомобильному компрессору

- Доработка сумки Cimco для инструментов под свои требования

Лестница стремянка для дачи (ремонт и модернизация)

Старенькая стремянка на 5 ступеней начала создавать проблемы, а в работе она постоянно.

Разрушились заглушки на концах ножек.

Ножки врезались в линолеум и вдавливались в грунт при работе на улице.

Стремянка после завершения работ и покраски.

Для начала в торцы ножек вставил деревянные пробки ( длиной по 4 см ) и просверлил в ножках сверлом 10 мм отверстия. В качестве новой опоры пошла стальная водопроводная труба диаметром 3/4″. В торцы трубы вставил деревянные пробки в которых просверлил отверстия диаметром 9,7 мм.

Отверстие 10 мм в ножке лестницы и 9,7 мм в пробке водопроводной трубы

Прямые углы концов ножек лестницы обрезал болгаркой вместе с деревянными пробками внутри. Скрепил трубу и ножки лестницы болтами М10

Крепеж трубы к ножкам лестницы.

Трубы выступают за границы ножек на 5 мм (приблизительно).

Одна пробка в трубе оказалась слишком подвижной и при завинчивании болта М10 вдавилась во внутрь трубы.

Пришлось вытаскивать эту пробку, сверлить отверстие для технологического самореза

вкручивать саморез и только после этого вворачивать болт М10 .

Болт ввернут, саморез — удален.

Теперь лестница опирается не на ножки, а на трубу.

Изначально на верхней части лестницы была пластмассовая насадка куда можно было положить мелочевку при работе на лестнице. Со временем она разрушилась. Решил восстановить, но в другом исполнении. При нахождении на верхней ступени чувствовал себя не уверенно. Не хватало дополнительной опоры.

Решил сделать так

Дополнительная опора для работы на верхней ступеньке. Длина опоры 45 см.

Крепление дополнительной опоры к лестнице сделана болтами М 8

Саму опору сделал из фанеры толщиной 10 мм

На верхней части опоры сделал полочку. В разложенном состоянии лестницы полочка имеет наклон при котором мелочевка не будет скатываться наружу.

Все скреплено саморезами, но только после рассверливания отверстий под саморезы, чтобы на расслоить фанеру.

Наклон полочки не позволяет мелочевке скатываться наружу.

Одновременно полочка сделала всю опору более жесткой.

Шлифмашиной убрал неровности и закруглил края фанерных деталей.

Болгаркой довел до кондиции концы ножек стремянки.

Металл стремянки очень тонкий. Поскольку на металле начала появляться ржавчина, решил покрасить всю лестнице краской по ржавчине «3 в 1» (за исключением верхней поверхности ступеней).

Стремянка после покраски.

Находиться на верхней ступени стало комфортно.

По времени работа заняла часа 3 — разработка конструкции, поиск материалов и изготовление.

Можно было использовать болты М 8 и придумать что-нибудь другое вместо стальной трубы для опоры, но в дело пошло то, что было на глазах.

Надеюсь лет на 10 хватит. а может и поболее.

Источник

Как усилить прочность ступеней алюминиевой стремянки

Лестницы-трансформеры, или, как их принято еще называть, стремянки, давно и прочно вошли в нашу жизнь. Легкая алюминиевая стремянка – незаменимая вещь в любом доме и хозяйстве, когда нужно, например, прикрепить карниз, повесить шторы, просверлить отверстие под лампу или люстру, при поклейке обоев, и т.д.

Сегодня алюминиевую стремянку можно купить в любом строительном магазине. И стоят они, надо сказать, отнюдь не дешево. Однако при высокой стоимости очень часто ступеньки лестницы бывают недостаточно прочными, «гуляют» и прогибаются под весом человека. Или же лестница просто расшатывается от старости. Что можно сделать в такой ситуации?

Усиливаем ступени алюминиевой стремянки

Сделать это можно несколькими способами:

- С помощью металлических штырей — это один из самых быстрых и простых способов. Заключается он в том, снизу и сверху каждой ступени в опорных стойках сверлятся отверстия, в которые вставляют металлические штыри. Штыри не должны выступать за края опор, так как стремянка не будет складываться;

- Металлическими уголками — способ подходит, если ослаблено крепление ступени к опорной стойке. Для начала необходимо подготовить уголки из металла толщиной не менее 3 мм. Выгнуть металл такой толщины нелегко, поэтому лучше отрезать от готового уголка. В каждой детали нужно просверлить по 4 отверстия – сверху и сбоку, после чего прикрутить уголок снизу ступени саморезами по металлу. Если сверло самореза совсем чуть-чуть выступает на ступеньке, можно его оставить для лучшего сцепления с подошвой. Если выступает сильно, кончик нужно обрезать болгаркой;

- Деревянными брусками — простой и доступный способ усилить стремянку. Если ступени погнулись, их нужно выровнять. Для этого можно использовать два молотка или ручную наковальню. После того как ступени выровнены, снизу прикручивают деревянный брусок сечением примерно 40х40 мм. Длина бруска должна точно соответствовать ширине лестницы;

- Полная замена ступеней — если ступени сильно износились, и работать на них становится опасно, а усиливать, по сути, уже нечего, тогда их придется заменить. Для этой цели лучше всего подойдет стальная полоса, с отогнутыми для крепления краями. Полосу отмеряют по ширине лестницы, добавляя по 2-3 см. для креплений. В местах сгиба полосу нужно прогреть, это не повлияет на «выносливость» ступеней. После этого остается только сделать разметку, просверлить отверстия в полосе и прикрутить ее к опорным стойкам саморезами по металлу. Металлические ступени нужно покрасить для защиты от коррозии. Такая стремянка, конечно, ощутимо прибавит в весе, но и прослужит еще не один год.

Источник

Лестница стремянка для дачи (ремонт и модернизация)

Старенькая стремянка на 5 ступеней начала создавать проблемы, а в работе она постоянно.

Разрушились заглушки на концах ножек.

Ножки врезались в линолеум и вдавливались в грунт при работе на улице.

Для начала в торцы ножек вставил деревянные пробки ( длиной по 4 см ) и просверлил в ножках сверлом 10 мм отверстия. В качестве новой опоры пошла стальная водопроводная труба диаметром 3/4″. В торцы трубы вставил деревянные пробки в которых просверлил отверстия диаметром 9,7 мм

Прямые углы концов ножек лестницы обрезал болгаркой вместе с деревянными пробками внутри. Скрепил трубу и ножки лестницы болтами М10

Трубы выступают за границы ножек на 5 мм (приблизительно).

Одна пробка в трубе оказалась слишком подвижной и при завинчивании болта М10 вдавилась во внутрь трубы.

Пришлось вытаскивать эту пробку, сверлить отверстие для технологического самореза

вкручивать саморез и только после этого вворачивать болт М10 .

Болт ввернут, саморез — удален.

Изначально на верхней части лестницы была пластмассовая насадка куда можно было положить мелочевку при работе на лестнице. Со временем она разрушилась. Решил восстановить, но в другом исполнении. При нахождении на верхней ступени чувствовал себя не уверенно. Не хватало дополнительной опоры.

Решил сделать так

Саму опору сделал из фанеры толщиной 10 мм

Все скреплено саморезами, но только после рассверливания отверстий под саморезы, чтобы на расслоить фанеру.

Наклон полочки не позволяет мелочевке скатываться наружу.

Одновременно полочка сделала всю опору более жесткой.

Шлифмашиной убрал неровности и закруглил края фанерных деталей.

Болгаркой довел до кондиции концы ножек стремянки.

Металл стремянки очень тонкий. Поскольку на металле начала появляться ржавчина, решил покрасить всю лестнице краской по ржавчине «3 в 1» (за исключением верхней поверхности ступеней).

Находиться на верхней ступени стало комфортно.

По времени работа заняла часа 3 — разработка конструкции, поиск материалов и изготовление. Можно было использовать болты М 8 и придумать что-нибудь другое вместо стальной трубы для опоры, но в дело пошло то, что было на глазах. Надеюсь лет на 10 хватит. а может и поболее.

На моем канале Профессиональный пенсионер вы можете познакомиться с различными моими самоделками. Стараюсь не повторять то, что уже кто-то опубликовал.

Если бывают совпадения, то они случайны.

Источник

Простейшая доработка стремянки, расширяющая ее функционал

Дубликаты не найдены

Надо Матвееву послать на обзор. Пояс для инструмента + магнитный напульсник для крепежа едва ли за штуку перевалит.

Поднимем центр тяжести у алюминиевой стремянки еще выше, что на эквилибриста учиться. И при переноске вдоль, допустим стены, было геморнее.

Пояс мешается, плюс в зависимости от загрузки, может быть тяжелым. В случае с полочкой на лестнице, твоя маневренность, как боевой единицы, гораздо выше.

Покупал недавно алюминиевую складную лестницу в Леруа — в комплекте уже идёт тканевый органайзер, застёгивающийся на кнопках на перекладине.

Сука кто на руке отверстия сверлит?

Бля бессмертный продавец бормашин)

Это когда скучно и хочется пострадать хернёй. Проще купить пояс/разгрузку

Поясная сумка с карманАми. Если на поясе неудобно, можно на плечо через голову.

Знакомый носит на такого рода работе жилетку с вагоном карманов.

И не надо задумываеться йопнется ли инструмент со стремянки или нет.

А он йопнется и не раз.

хлипкое оно на вид. особенно если туда пассатижи засовывать

так-то идея с полочкой хорошая. но лучше наверное пояс иметь а-ля вассерман.

Крылечко

Закончил на днях небольшое крыльцо для частного домика в СНТ, старое деревянное совсем сгнило, да и подъём по нему был неудобен.

Косоур из профиля 40х20 со стенкой 2 мм, высота ступеней 175 мм, размер ступеней 1000х280 мм.

Плюс небольшие перильца по желанию заказчика.

Конструкция покрашена чёрной матовой краской.

Доски ступеней покрыты маслом (цвет «тёмный орех»).

Лестница на металлическом каркасе (закончили)

Добрый день. Закончили.

Перила и пропитал всё маслом и боковины зашил.

Опять на Ваш суд

Лестница на крыльцо на металлическом каркасе

Добрый день.

На Ваш суд выставляю своё творение

Сварил отцу на дачу, на всю работу ушло 2 дня. Профильная труба 50*25*2,5, обшивка террасная доска лиственница. В последствии покроем маслом и зашьем подступенки и боковины. Не профессиональный сварщик, просто инвертор есть в наличии.

UPD: продолжение поста

Консольная лестница

Давно собирался рассказать про свою лестницу. Хотел сделать что-то визуально «легкое», хотел сделать столик рядом с выходом в гараж и хотел, чтобы была подсветка ступеней.

Сперва кадр того, что получилось (правда под ступеньками будут матовые крышки, чтобы скрыть проводку и рассеять свет):

И вот как это было. Сперва замуровал в стену несколько швеллеров и притянул их шпильками насквозь стены:

Затем сварил сами ступени и стал их приваривать к швеллеру:

Даже собрал регулируемый держатель для ступеней из пару брусков, пары шпилек и обрезка трубы, чтобы варить в одиночестве:

Повторяю так раз 18 и привариваю трубы-держатели будущей столешницы, она же поворотная ступень:

Крашу, чтобы не ржавело. Тут также видны отверстия для проводки подсветки в каждой ступеньке. Да, сама проводка идет по другой стороне стены — там гараж. Заранее предусмотрел проходные выключатели и вывел 220В под поворотную площадку — там будет блок управления светодиодной лентой.

И начинается самое сложное. Придумать облицовку ступенек. Сперва хотел сделать что-то из искусственного камня, но это оказалось нереально дорого и сам материал скользкий. Я стал искать что-то нескользкое и в Икее увидел коврики из пластика под офисные кресла, они натолкнули меня на идею.

Заказал на одном предприятии тонкие чехлы из поликарбоната, а основу ступеней собрал из фанеры.

И устанавливаю сами чехлы:

PS: давайте не будем поднимать в комментариях тему перил — они будут чуть позже:)

Про русский бизнес и странные лестницы

Как то был пост про лестницы:

И я понял, что тоже хочу странную лестницу на чердак. Вот такую:

Решил купить 2 метра огромной квадратной трубы сечением 500х250 мм и нарезать ее кусочками. Открываем первый сайт в гугле, где можно купить такую трубу, оставляем заявку на 17К (+5 за доставку), ждем когда перезвонит менеджер. Перезванивает, обещает все уточнить, присылает уточненную смету: 65К. Вот на что они рассчитывают?

Тут прекрасно все: газелька за 15К (15км от МКАДА), маленькая труба за 10К вместо 1К. Ирония в том, что за эти деньги я даже трубу не получу, а лишь два уголка, которые я «могу сварить на месте».

Кто поможет достать такую трубу в Москве? А может есть альтернативные идеи, как сделать такие коробки-ступеньки?

Как я лестницу на второй этаж делал

Пушистый снег укрыл хрустящим покрывалом весь мусор, гордо именуемый «стройматериалами». Большая часть этих самых материалов превратилась в памятник, поскольку торжественно вмерзла с наступлением морозов под минус сорок.

Само собой, такие температуры не способствовали желанию долго работать на улице.

Почему долго?

Да потому что времени у нас много, ведь примерно месяц назад мои начальники (да поразит их понос) сказали мне, что я БЕЗЫНИЦИАТИВНЫЙ (вот не знаю, что это значит, и как связано с профессией инженера). Ну и вежливо попросили меня уволиться.

Но это вот всё присказка и к делу отношения не имеет.

Так сказать, для придания художественной ценности.

В общем, погоревал три дня и приступил к устройству лестницы.

Работа кропотливая, трудоемкая, требующая много времени и в тепле.

Идеальные условия.

Итак. Посчитал, решился, начал. Пилил и варил всякие железяки и вот что получилось.

Когда начинал работу — никаких постов не планировал, поэтому это вот самое первое фото с процесса и красивых натюрмортов с кучками деревяшек и железяк не будет. Извините, ну

Собрано всё из профильной трубы 40. Ничего сложного в сборке каркаса нет.

Уникальными являются ступени.

Ведь они склеены из фанерок. Из шпона.

Количество слоев шпона в итоге — 32.

Толщина ступени — 0,4 дециметра.

Разумеется, после ступеней делаем и перила (поручни)

Затем ждём, пока высохнет.

Одновременно с этим нюхаем ёлку и мандаринки.

С нетерпением ждём, пока неудачный 2020 превратится в отличный 2021.

Приступаем к окраске.

На ступенях — морилка и лак. На ограждениях и прочем металле — эмаль ПФ115, затем акрил.

Ну и вот чего получилось по итогу

Вот как то так.

Разумеется, можно было запилить тыщу постов на эту тему и растянуть эту историю на год.

Заработать много плюсиков.

Подняться в рейтинге.

Стать королём.

Но.

Кому вдруг прям вот совсем интересно, как и что там сделано, все тонкости, моя гнусная рожа, а также теория по лестницам, то внизу поста ссылка на видео. По видео есть навигация по разделам и каждый этап можно посмотреть отдельно.

Согласно правил сообщества ссылки по времени в видео:

0:00 Вступление

0:46 Теория (какого размера необходимы ступени)

4:58 Расчёт и эскизный проект (самая нудная часть, интересна только тем, кто сам собрался повторить)

16:48 Монтаж каркаса

21:29 Изготовление ступеней

23:03 Изготовление перил

Как я видеокамеру изобретал

Речь пойдет об этой самоделке. А пока предыстория.

Купил я в 2013 году зеркалку Canon 600D. До этого поменял несколько мыльниц, т.к. всегда нравилось снимать фото — видео. На тот момент ничего не понимал в настройках фотоаппаратов.

Прошло полгода после покупки, и я сделал выводы что срочно нужен другой объектив, например такой — Canon EF 50mm F1.8.

После несколько лет снимал почти только на него, снимал видео, качество было шикарное, но не было автофокуса, т.к. старенький Canon 600D не имел такую функцию.

Увлечение фото за шесть лет плавно переросло в увлечение видео, потребности росли, и пришлось задуматься о покупке другой фотокамеры, с приоритетом съемки видео. Звучит забавно, — снимать фотоаппаратом видео.

Но как сказал Гарик Тарано (блогер, профессиональный оператор (прим.автора) — «Это все от бедности.»

Фотоаппарат дает картинку как профессиональная видеокамера, которая может стоить 1-2-3 млн. руб. Цифры примерная, но суть думаю вы поняли.

Итак, почитав форумы, посмотрев обзоры, было принято решение купить фотокамеру SONY a6300 + два объектива Sigma 16/1.4. mm и 30 mm/1.4.

Вот эти красавцы.

На все было потрачено — 60 тыс. фотоаппарат + 60 тыс. объективы, итого 120 тыс. руб.

После начался активный период изучения настроек, основ видеосъемки, монтажа и т.д., и конечно нашлись серьезных недостатки при видеосъемке.

1. Перегрев фотокамеры. Она в 4К тупо выключалась отработав 22 минуты.

2. Батарея садится за 1час 15 минут.

3. Маленький монитор. В него ничего не видно.

Все это я знал до покупки, но как-то пришла идея снимать свадьбы, выпускные и т.п., там требовалась длительная съемка, без перегревов и смены аккумулятора.

В итоге, понимаю что требуется доработка и покупаю 2 мощных аккумулятора от видеокамеры, адаптер к ним, и вставку-пустышку (вместо родного аккумулятора), вольтметр для контроля заряда, а так же накамерный монитор.

Далее — надо было как то решать проблему перегрева. Перепробовав все советы с Ютуба ничего не помогло, как установка кулера от ноутбука. В итоге через пару недель был изобретен такой аппарат.

Кулер находится под адаптером для аккумулятора, дует на родной экран и стенку.

Потом добавил накамерный монитор. Можно регулировать угол и высоту монитора, крепится к фотоаппарату на трубки от настольного светильника. Принцип тот же.

На фото плохо видно крепление монитора.

Внешний микрофон сделан из металлического корпуса от фонарика.

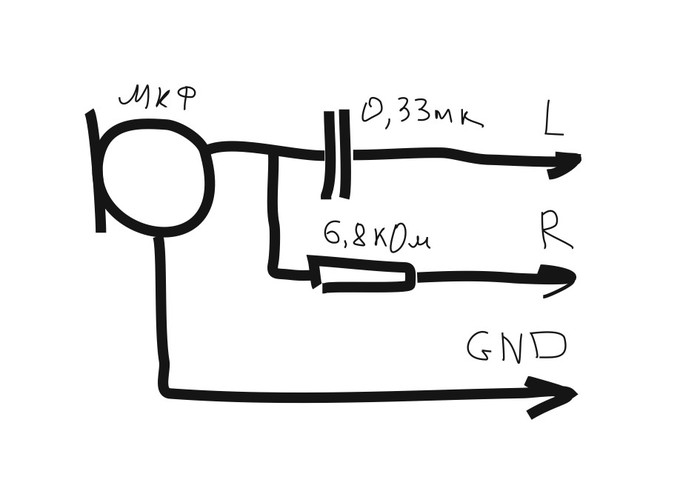

Микрофон НЕ требует доп. питания от батарейки, т.к. было придумано на мой взгляд оригинальное решение. Питание самого капсуля берется с правого канала фотоаппарата.

При монтаже делаем звук с левого канала на обе дорожки, и головная боль с батарейками в отпадает навсегда.

Но какое то время поснимав, начинаешь понимать что надо еще кое что улучшить. Приходит идея переделать вообще все, в итоге получился монстр изготовленный из пластика от корпусов старых ноутбуков. Клеилось все на эпоксидку.

Внутри два аккумулятора, раздельное питание монитора и фотокамеры, три выключателя — для кулера, фотоаппарата, монитора. Две кнопки — одна включает вольтметр, вторая служит блокировкой от случайного выключения при съемке.

Микрофон был так же переделан в корпус от ресивера фотовспышки, куплена ветрозащита, сам капсуль микрофона установлен внутри корпуса на резинки, чтоб не ловить вибрацию.

Потом пришла мысль сделать монитор поворотным на 180 градусов, долго придумывал реализовать это с помощью петель от ноутбуков (которые держат экран ноутбука), в итоге получилось не очень надежно, хлипковато.

Монитор болтался, поэтому пришлось отказаться от этой идеи и сделать нормально две петли, как в ноутбуках, и тогда только я успокоился.

Кулер дует под родной экран фотоаппарата, т.к. в 4К греется стенка за ним.

По итогу что имеем. Можно снимать до 5 часов видео, без смены аккумуляторов. Перегрева нет вообще. Звук — ШИКАРНЫЙ потому что SONY постарались и сделали качественный звуковой тракт в камере. Есть мысли приобрести электронный стедикам, если эта конструкция на него не поставится, то придется переделать её под него)).

Всем добра и красивых кадров!

Р.S. Там тапками не кидайте, типа нафиг все это надо было делать, можно видеокамеру купить за эти деньги. Не купите. А изобретать мне нравится.

Лестница своими руками (завершающая)

И снова здравствуйте.

Если вас удалось осилить два предыдущих поста

То мне лишь остается добавить фнальные фото.

кстати, что бы под лестницей место не пропадало зря, сделал дверки. полуилось удобное место хранения для чемоданов. карантин, все дела. Видать долго там еще пролежал.

вобщем как то так.

на момент публикации статьи лестница в использовании чуть больше года. полет отличный. шумов не издает. трещин нет. покрытие держится.

я кончил. можете пиннать

Лестница своими руками (часть вторая)

Пока публиковалась первая часть, уже забыл про что она 🙂

Нус, продолжаю.

доделываем нижний пролет на печеньках

Получилось что-то в таком духе.

Если возникнет вопрос, зачем на фото стропы, это я стягивать ступени при подгонке. что бы устранить зазоры.

На этом первый пролет закончен. проще простого. а вот как делать второй?

стены там нет, не нарисуешь, а тетиву как то нужно подогнать. и тут я снова вспомнил про ту самую экструзию. взял два листа, прикрепил их к доске, доску закрепил межу вторым эрмитажем и последней забежной ступенью.

расчертил ступени и подступенки.

что бы понять форму распила тетивы взял уровень, поставил в режим фиксации линии и методом подгона гнал линию так, что бы расстояние снизу и сверху от краев ступеней было +- одинаковое. далее вылезал из экструзии шаблон самой тетивы, приложил и отпилил.

Получилось легко и просто

после подгонки можно приступать к монтажу ступеней. тут уже все просто. как и с нижним пролетом, процесс аналогичен, метод монтажа такой же.

после того, как лестница была закончена. приступаю к перилам. тут все немного проще.

На торцовке запиливаю нужные углы балясин, кладу на них перила и делаю подгонку столбов.

аналогично другая сторона и низ

после завершения нужно покрывать все это дело.

Лак однозначно нет. скользко. сложно подрихтовать если будет скол или косяк.

трудно восстановить цвет.

Для покрытия использовал масло воск для паркетов и бла бла бла.

низ подшил ОСБ, получилось весьма не плохо ну и стильно ИМХО.

типа под лофт немного. оттуда и кирпичики на фоне.

Ну вот. снова не хватило место для финальных фото. Да простит меня сообщество. приступаю к написании завещающей части.

Лестница своими руками (часть первая)

Добрый день Уважаемые Пикабушники.

Прошло много времени с момента моего последнего поста. За это время я успел построить дом своими руками и много что сделать. К сожалению не все удалось запечатлеть в моменте.

Но одна из сложных задач было построить лестницу на второй этаж, об этом и хочу с вами поделиться.

текста будет не много, в основном картинки.

Лестница на второй этаж.

Удобная. Безопасная.

Адекватно по цене.

[Материалы]

Тетива 60х300х3000 мм, хвоя сорт АВ

Ступень 1000х300х40 мм, лиственница сорт АВ

Площадка 1200х1200х40 мм, лиственница сорт АВ

Столбы, перила, балясины. Фанера.

Инструмент ну и руки из Жплеч.

Заказывать лестиницу на стороне стоит от 150 т.р. Дорого, жаба давит, да и зачем.

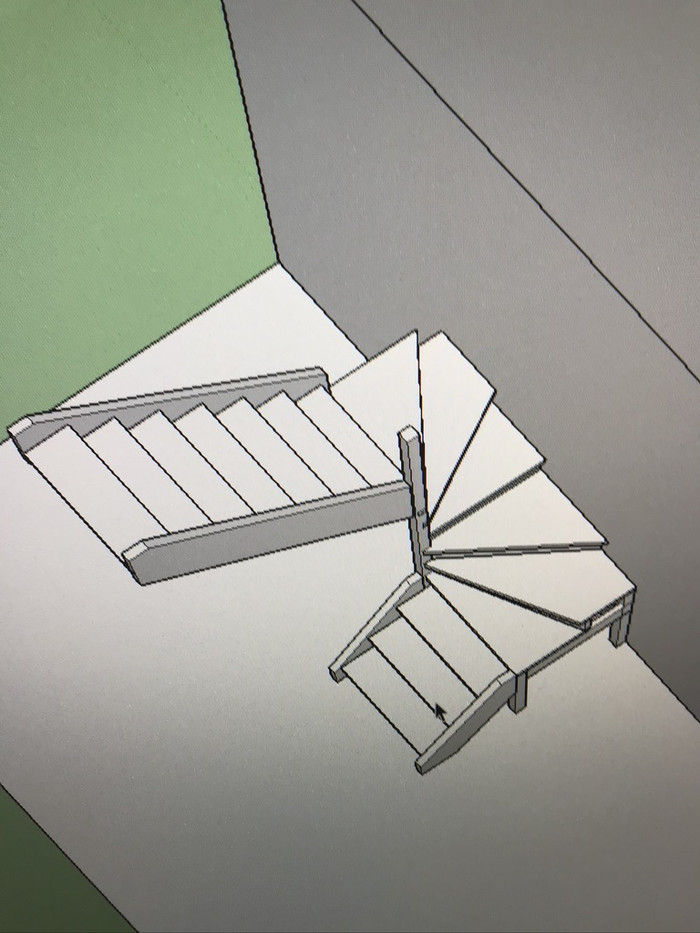

Самое сложное было лестницу спроектировать, а именно вписать ее в имеющийся проем (дом коробка была) потому пришлось доделвать из того что было. А места было не много.

Сперва хотел самое простое, два марша и поворот на 180, но лестница получается громоздкой и не дуобной.

Потратив несколько вечеров нарисиовал проект в скетчапе.

Получилось компактно и удобно. Шаг 17 глубина 28, подступенок 4.

Сняв все размеры нанес разметку на стену

Начинаю с установки опор и площадки.

поскольку есть неровности пола, высоту столбов перед распилом отбиваю лазерным уровнем. перепад уровня у стены и на расстоянии 1м от нее примерно 0,8 — 1 см. беда деревянных перекрытий.

А вот тут начинается самое интересное, подгонка забежных ступеней. размеры по факту не точные и подгонка нужна по месту, а пилить площадку сразу — высока цена ошибки.

сперва думал взять картон или что-то в таком духе, но это не удобно.

Но зайдя в гараж меня осинило! Эврика, листы экструзии шикарно выполняют роль шаблона для подгонки. примеряем режим. если отрезал много, наращиваю кусочками с помощью армированного скотча.

подгонку делаю самих ступеней а так же высоты подъема. пилю экструзию лобзиком (лезвие — нож) не крошит, не мусорит.

Вот так это выглядет

После подгонки шаблонов для всех забежных ступеней приступаю к распилу площадок.

в процессе распила некоторые площадки ведут себя не очень красиво. дают трещину. сращиваю на шпунты и склеиваю.

после того, как ступени напилены но еще не обработаны, делаю контрольную подгонку. ступень и подступенок сразу.

подгонка прошла успешно. теперь нужно обрабатывать ступени. шлифовать фрезеровать и т.д.

и вот знаете, тут я понял, почему лестница стоит так дорого!.

даже «готовые» ступени и площадки из магазины ужасные. на шлифовку уходит много времени.

Шлифую сперва ленточной зернистость 80, потом эксцентриковой от 100 до 500 и потом уже довожу 1000ной руками, что бы ощутить оставшиеся неровности задиры и т.д.

Край ступени фрезерую. под ступенью делаю паз. позже туда сядет адресная светодиодная лента под управлением Ардуино и датчиками движения. но об это будет отдельный пост.

Итак смотрим.

Далее монтаж. Однозначно деревянная лестница и гвозди/саморезы сочетания плохое.

Вся сборка на шпунтах и печеньках. там где на фото есть саморезы. временных крепеж. после того, как пазлы собираются, везде появляются шпунты и ПВА.

Сами ступени и подступенки собираются одна над другой, как бы держат друг друга.

Для фрезерования для печенек используется насадка Волкрафт на болгарку 125. Кстати, очещуительная вещь. много чего с ней собрал.

. вот тут немного с хронологией напутал, прощу прощения. Фрезеровка на этапе подгонки. А уже потом шлифовка. Ломает перетаскивать фото и текст 🙂 не бейте сильно.

ответка также фрезеруется.

после сборки забежных, делаю нижний пролет. это самое простое что было. выставил тетиву, нарисовал на ней ступени и начал пилить. обработка аналогичная. а вот способ крепежа ступеней к тетиве весьма интересен.

варианты 1) фрезеровать тетиву — геморойно. крепить нагелем насквозь — не красиво и со стороны стены не реально. выход нашел такой. взял фанеру толщиной 32мм и из нее сделал ответную планку по ступенью. планка сперва проклеиваться и после фиксации саморезами все на шпунты.

кстати к ней и крепится подступенок.

на этом закончился лимит картинок для одного поста.

Так что переименовал в «часть первая» и начал писать вторую 🙂

Бояномер ругался, хотя я так и не понял на что.

Попытка продлить жизнь автомобильному компрессору

Сразу предупрежу: был использован 3Д принтер.

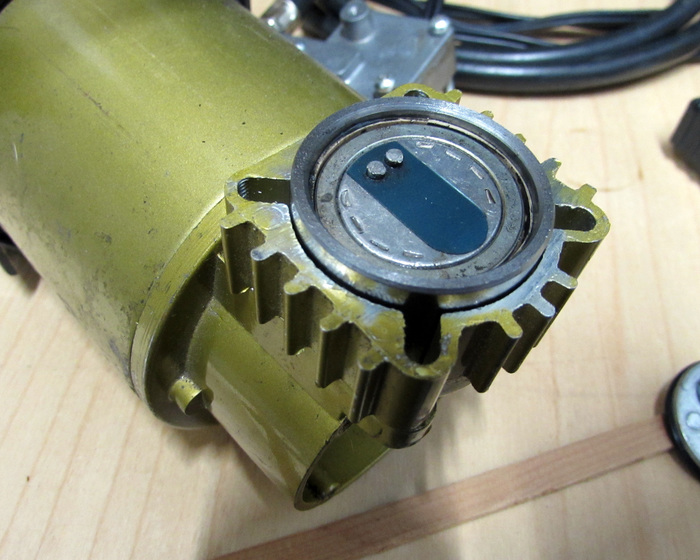

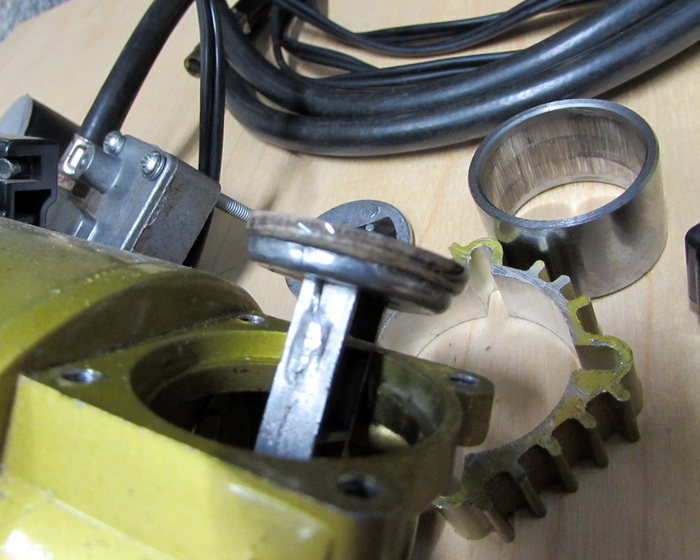

У меня оригинальный автомобильный компрессор Торнадо 580. К сожалению старый. Покупал я его около 12 лет назад за 800 рублей.Не знаю, сколько сейчас аналогичный компрессор стоит, но думаю всяко дороже. Есть подделки с малым ресурсом.

В один из дней хотел подкачать колесо и попытка не удалась. Компрессор как всегда, важно гудел мотором, поршень бегал туда-сюда, но давления не создавал.

Пришлось разбирать и смотреть, кто виноват и что делать.

Сразу обратил внимание, что забор воздуха происходит свободно. Через отверстие наверное и палец пролезет, а учитывая, что применяется компрессор на дороге, то и пыли набрать может.

Открываем крышку, открутив 4 винта. На пальце шатуна стоит не обслуживаемый подшипник. Неплохо.

Разбираем дальше. Снимаем головку, радиатор и клапан в головке. Попутно обнаруживаем, что радиатор имеет большой зазор и по факту не отводит тепла от цилиндра. Т.е. чисто номинальная часть корпуса. Зазор можно выбрать обернув цилиндр алюминиевой или медной фольгой. Эффект будет положительным при длительной подкачке колес.

Конструкция клапана проста. отверстие, прикрытое лепестком из пружинной стали.

Такая же конструкция клапана и на поршне. В моем случае дефект проявился в виде слетевшего уплотнительного колечка из резины. После установки на место работоспособность восстановилась.

Попутно осматриваем поршень и цилиндр. Поршень имеет единое целое с шатуном, что особо не радует. Конструкция подразумевает повышенный износ поршневой группы, да к тому же и неравномерный. Уплотнительное кольцо выполнено скорее из пластика, либо кожи. Чем заменить при износе, пока не решил.

Вот такой износ цилиндра за 10+ лет эксплуатации. В данном случае можно частично восстановить характеристики цилиндра просто перевернув его. Поршень частично будет ходить в не изношенной зоне, что несомненно даст эффект. Ну и смазка регулярная не помешает. С другой стороны на детали в смазке будет активно оседать пыль и грязь, что безусловно ускорит износ.

Видеоверсия дефектовки компрессора.

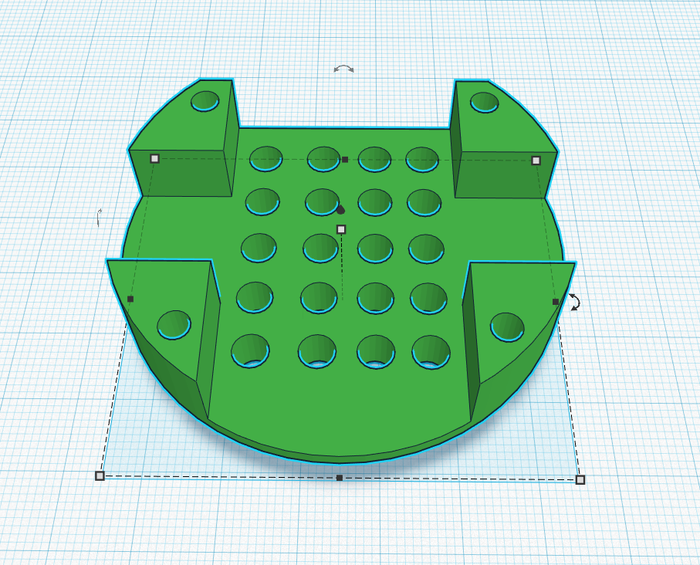

Мысль о доработке появилась случайно. Одна из целей — уменьшить попадание пыли и грязи в поршневую группу и увеличить ресурс компрессора в целом. К тому же простаивал 3Д принтер. На скорую руку набросал деталь — проставку для фильтра. В процессе изготовления пришлось несколько раз модифицировать, пока не получилась вот такая простенькая деталь.

Рисовал в https://www.tinkercad.com Это простенький онлайн редактор осилит даже школьник.

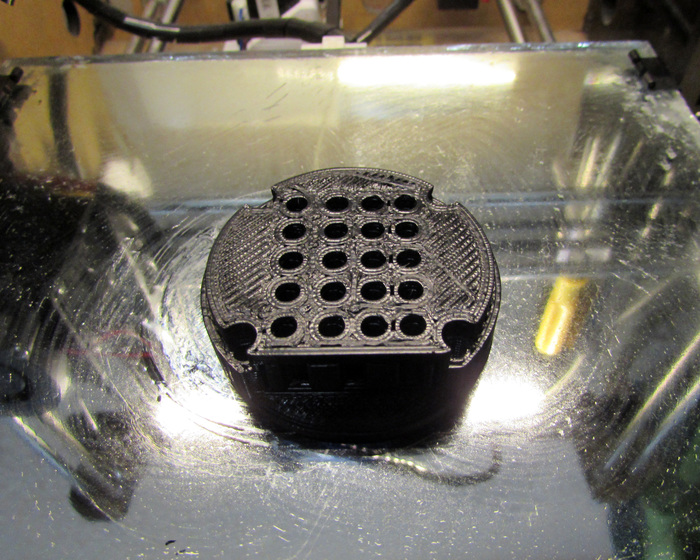

Печатать можно практически любым пластиком. Механических нагрузок деталь не несет.

На фото деталь напечатана на самом бюджетном принтере Анет А8 соплом 0.8мм пластик АБС.

Ссылка на деталь https://www.thingiverse.com/thing:4559387 В свободном доступе. Если тема будет интересна, то можно будет создать базу таких деталей под разные версии компрессоров на выбор.

Так же нам потребуется небольшой кусок синтепона, который будет использован как фильтрующий элемент и 4 винта м3х20 взамен родных коротких.

Сборка не вызывает трудностей. Открутить 4 винта крестовой отверткой, установить проставку, установить фильтр, закрыть крышкой и зафиксировать винтами. ВСЕ.

Я не касался других недостатков компрессоров данного типа. Безусловно их много. Встречался у знакомых и неисправный выключатель и разбитая вилка прикуривателя и оголенные провода на выходе из корпуса . . . Все это и другое так же можно устранить и даже предупредить. Кому то проще будет купить другой компрессор. . .

Видеоверсия доработки компрессора.

Данная доработка в посте поможет скорее новым компрессорам продлить срок службы. Есть интерес как сделать порты для смазки поршня и кривошипно-шатунного механизма, поскольку производитель компрессора о смазке не позаботился.

Доработка сумки Cimco для инструментов под свои требования

Работаю электриком в управляющей компании и приобрёл давеча наплечную сумку Cimco специально для инструментов. До этого обходился обычной неспециализированной сумкой тоже через плечо, но меня в ней постоянно напрягала проблема отсутствия быстрого и удобного доступа к инструментам.

Потому решил купить нормальную сумку под свой скарб. После долгих мук выбора я остановился на варианте от Cimco (не реклама, ниже — фото сумки в её первозданном виде из сети). Мне в ней понравились формат, габариты и внутренняя организация, где я бы мог разместить инструменты, ну и цена тоже выглядела вполне подъёмной.

Понравилось в ней почти всё, кроме резинок под отвёртки на откидной панели — с первого же взгляда в фото- и видеообзорах они показались мне малофункциональными и неудачно расположенными. Но после раздумий, взвесив все «за» и «против», всё-таки решил выбрать именно эту сумку.

Заказывал обновку через интернет, а после приобретения и непродолжительной эксплуатации я пришёл к выводу, что меня в ней устраивает всё. Но в первые же дни использования сумки эти самые резинки под отвёртки показали себя совершенно никудышными. И я понял, что надо с ними что-то решительно делать.

Сперва пытался обратиться со своим проектом в различные ателье в своём городе, но в итоге все они отказались браться за такую хлопотную работу. Тогда пришлось взять ситуацию в свои руки, хотя у меня практически нулевой навык шитья и нет даже самой простой швейной машинки. Но делать было нечего.

Сначала аккуратно распорол бесполезные штатные резинки с откидной панели сумки, но не выкидывал их, так как в дальнейшем они ещё смогут пригодиться. Но всё же основным сырьём для рукоделия стали купленные в магазине тканей и фурнитуры эластичные ленты шириной 3, 5 и 7 см. Там же я приобрёл самые крепкие чёрные нитки, которые у них были в наличии.

Далее полностью распорол почти всю заднюю панель новенькой сумки (признаюсь, что на это было весьма непросто решиться), разобрав её на 4 слоя — внутренний серый тканевый слой, что на фото; гибкая пластиковая панель; белый тонкий слой вроде поролона; и внешний чёрный тканевый слой с карманом под документы. Тогда мне в голову закралась пугающая мысль, что я уже наверное не смогу сшить всё это обратно, да ещё и аккуратно.

Потом стал прикидывать куда и как будут размещаться инструменты на внутренней панели. Для разметок в том же швейном магазине был куплен мелок для нанесения меток на тканях.

И принялся шить. Шил по одному гайду из Youtube, где опытная швея учила имитировать машинные швы вручную. Это оказалось на удивление несложно.

Было приятно примерять инструменты на их новых местах.

Новых креплений становилось всё больше.

Пока я, наконец, не разместил всё, что хотел. По мере работы в задумку вносились некоторые коррективы. Например, зубило я решил разместить в другом месте на сумке. Также я оставил пару запасных мелких креплений в углу свободными на всякий случай.

И оставалась финальная компиляция всех слоёв, что, к сожалению, осталось за кадром. Орудовал тонкой иглой для облегчения пробивания толстого слоя ткани с пластиком, помогая себе напёрстком и пассатижами (протаскивал ими иглу). Итого на это рукоделие ушло пару дней.

Но финальный результат меня порадовал. Шил самым примитивным швом, прошивая как бы «змейкой» с двух сторон, но сделал это в два слоя, отчего, думаю, мне получилось сымитировать машинный шов. Моё рукоблудие выдаёт только цвет ниток — штатные нитки оранжевые, тогда как я шил чёрными.

В довесок решил приделать и регулируемые ремешки-стопоры, дабы инструменты не вываливались при полном открывании молний сумки.

Фурнитуру для стопоров (стропы и пластиковые кольца) я получил из старых и бесхозных магазинных подсумков, пустив оружейное снаряжение в мирное русло. И о чём не жалею.

Соседнюю панель сумки с карманами под шарнирно-губцевые инструменты и прочее я оставил без изменений, так как к ней у меня не было никаких претензий. Разве что на самом дне, в месте соединения этих двух половинок сумки, я пришил пару дополнительных резиночных креплений. В них у меня, к примеру, разместились полотна для ножовки по металлу.

В целом, я очень доволен конечным результатом своего рукоделия и обновлённая сумка уже успела здорово показать себя во время работы — теперь мне обеспечен буквально молниеносный и комфортный доступ ко всем необходимым инструментам. Ну и малость греет мысль об обладании уже уникальным снаряжением, ибо второй такой сумки на свете теперь не сыскать.

Источник