Электронный дозатор флюса и паяльной пасты

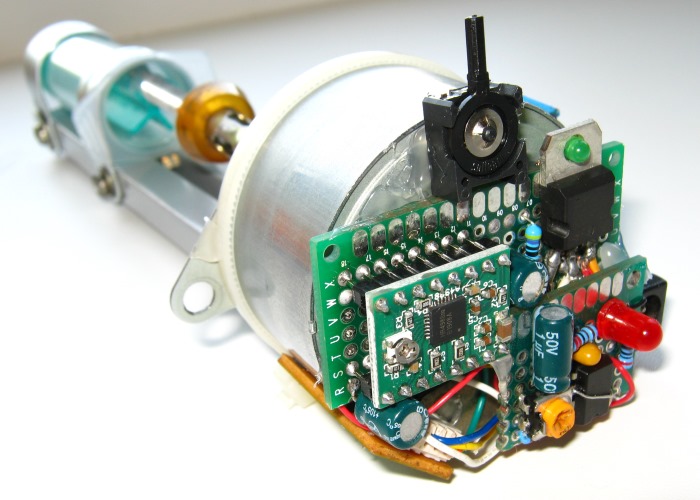

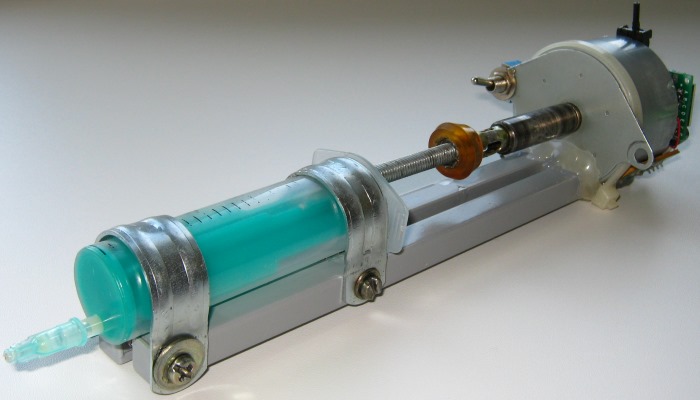

В этой статье я покажу довольно интересное устройство. Электронный диспенсер флюса и паяльной пасты, который позволяет дозировать эти вещества с определенной точностью и скоростью.

Такие устройства я встречал на зарубежных сайтах и решил сделать свою версию.

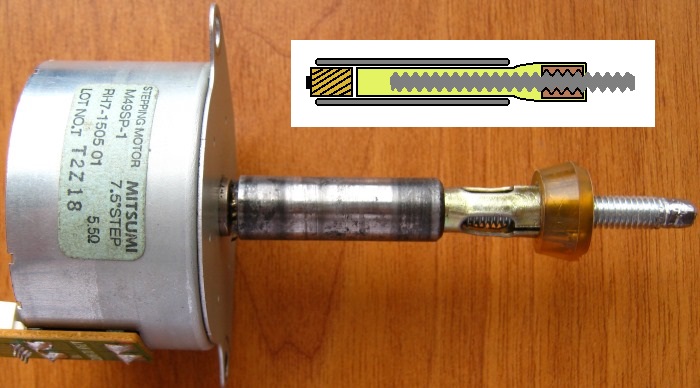

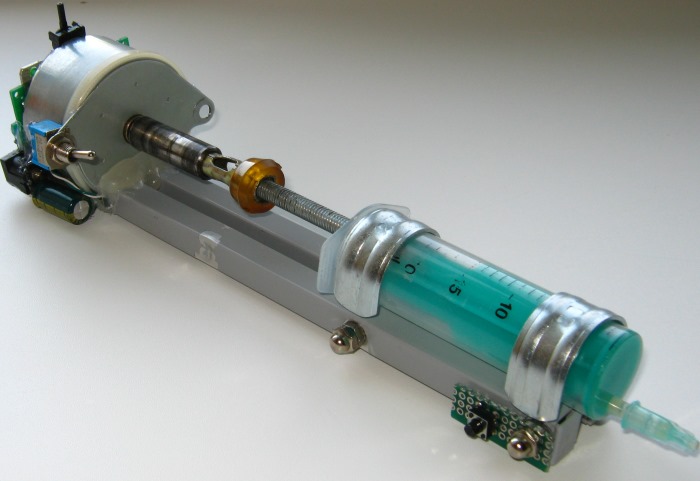

Основным элементом конструкции является шаговый двигатель. Его использование обусловлено тем, что он позволяет точно контролировать вращение вала. То что нам и потребуется. В моем случае использован биполярный шаговый мотор MITSUMI M49SP-1.

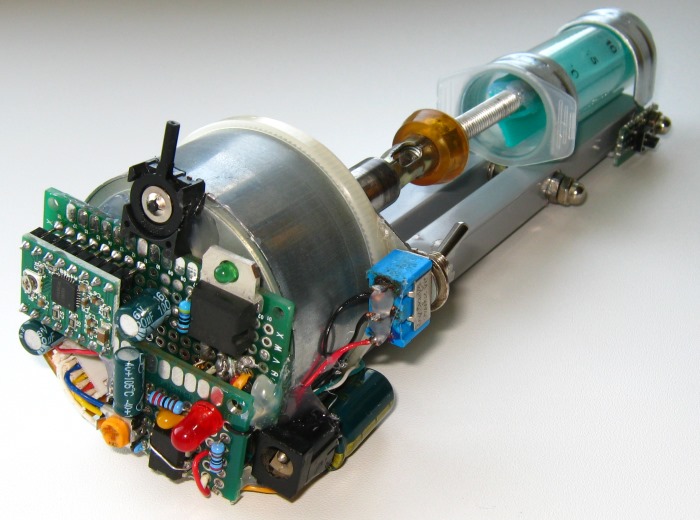

Самой сложной задачей было придумать выдвижной механизм, который толкает поршень шприца при вращении двигателя. В результате получилась конструкция, состоящая из анкерного болта, стальной трубки и стержня с резьбой.

Анкер втулочный с болтом.

Самое главное это предотвратить прокручивание и выскакивание гайки, и как нибудь ее застопорить. У стержня в закрученном состоянии нужно оставить пару сантиметров.

Что касается стыковки выдвижного механизма с валом двигателя я боялся, что термоклей не обеспечит должную надежность. Как оказалось прочность соединения вполне нормальная.

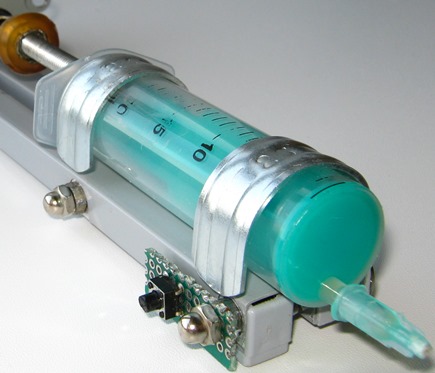

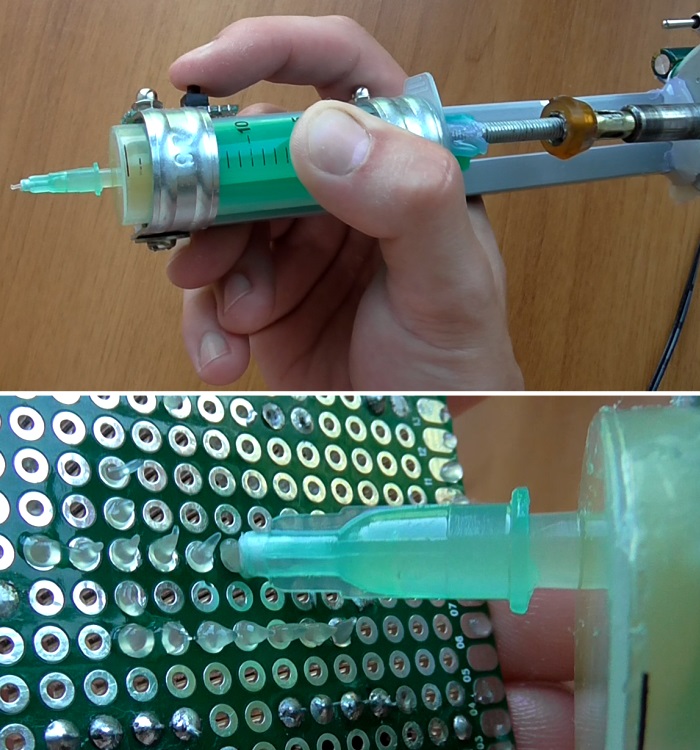

Гелеобразные флюсы и паяльные пасты уже продаются в стандартных тубах, однако поршень у большинства из них как таковой практически отсутствует, поэтому я решил переливать содержимое в обычный медицинский шприц. Думаю для дозатора объем в 20 мл будет достаточным.

Рукоятка шприца была подрезана. Затем ее нужно закрепить на стержень толкателя, но главное не по центру, потому что в таком случае существует риск прокручивания поршня внутри. Это лучше сделать немного сбоку от центра. Приклеено на термоклей.

Каркасом для конструкции служат две алюминивые трубки квадратного сечения от старой настольной лампы. Они очень легкие, но прочные. А шприц будет удерживаться при помощи двух скоб, предназначенные для крепежа труб диаметром 24 мм.

Далее, внутри трубки были проложены провода для тактовой кнопки, которая припаяна на отрезке монтажной платы.

По первоначальной задумке этот прибор должен был получиться более компактным за счет использования маленького шагового мотора, но не один из них не обладает такой мощностью как этот. В принципе можно использовать этот дозатор стационарно. Он будет лежать на столе, а подача веществ из шприца осуществлять через подсоединенную трубочку.

Контроллер шагового двигателя

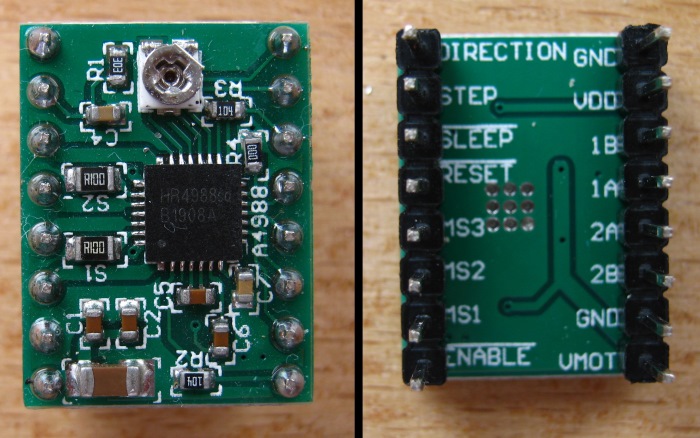

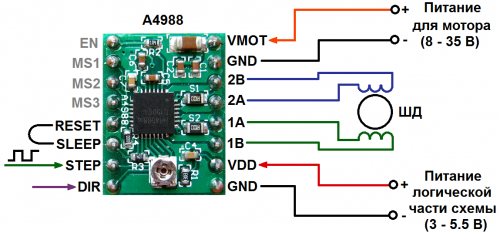

Управлять двигателем будет специальный драйвер А4988.

В нем реализовано раздельное питание: для логической части (от 3 до 5,5 В), а для силовой, т.е. питающей двигатель, диапазон напряжений 8-35 В.

Максимальный ток, приписываемый этому модулю составляет 2 Ампера. Но у меня есть некоторые сомнения о надежности данного модуля. Все же, это крохотный контроллер с тоненькими дорожками на плате.

Хочу обратить ваше внимание, что модуль боится статического напряжения. Недаром он продается в антистатическом пакете.

Первоначально я подключил модули на макетной беспаечной плате и всё работало отлично. Затем я приступил к подключению и решил припаять драйвер. После этого модуль работать перестал. Пришлось заказать еще парочку драйверов и на этот раз заземлять паяльник и самого себя. Можно надеть резиновые перчатки, а паяльник перед прикосновением к выводам просто на время отключать из розетки.

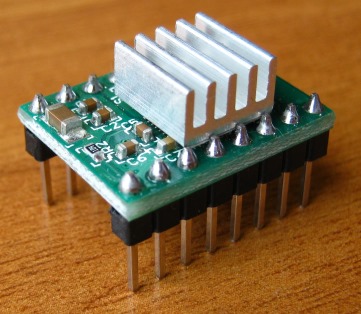

В комплекте с драйвером шагового двигателя идет маленький радиатор. Он приклеивается непосредственно на контролер.

При его установке нужно быть внимательным, потому что он сделан из алюминия и хорошо проводит ток. Радиатор может случайно соприкоснуться и соединить контакты smd резисторов, конденсаторов, а также непосредственно выводы модуля, тем самым вызвать замыкание.

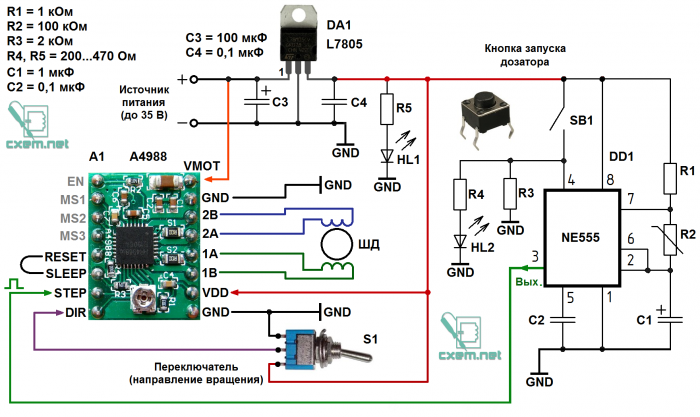

Схема подключения модуля выглядит следующим образом.

Четыре вывода подключаются к обмоткам биполярного двигателя.

Расположение обмоток можно найти в даташите к мотору либо определить с помощью мультиметра. Если двигатель не запустился, попробуйте поменять местами концы обмоток.

У модуля имеются две пары контактов питания, для мотора и для логики. Я пробовал их объединять и подключать к одному источнику питания. Все работает, главное не превышать напряжение 5,5 Вольт.

Было решено организовать питание логической части через стабилизатор напряжения L7805. В таком случае имеется возможность подключать источники питания от 7 до 35 Вольт.

Правда для моего двигателя верхний предел составляет 24 Вольта.

Далее ориентируемся по полной схеме устройства, приведенной ниже.

Схема №1. Полная схема устройства

Контакты с левой стороны модуля являются логическими входами.

При поступлении импульса на вход STEP двигатель делает один шаг. Соответственно, чтобы добиться непрерывного вращения, этот вывод нужно подключить к генератору прямоугольных импульсов. В моем случае генератор выполнен на таймере NE555.

Подстроечным резистором R2 можно задать частоту сигнала, тем самым добиться желаемой скорости вращения двигателя.

При данных номиналах частота будет меняться примерно от 7 до 500 Гц.

Направление вращения зависит от сигнала на выводе DIR.

Проще говоря, если на него подать плюс, то поршень дозатора будет двигаться в одном направлении, а если подать минус — в обратном. Именно для этих целей я установил тумблер S1.

Для того, чтобы драйвер работал, необходимо соединить выводы RESET И SLEEP.

Выводы MS отвечают за установку режимов микрошага, но я думаю в этом проекте они не понадобятся.

Кнопка SB1, запускающая устройство, подключена к 4-му выводу микросхемы NE555. Пока кнопка не нажата на этом выводе поддерживается логический ноль.

Когда установлена маленькая частота, т.е. медленная скорость вращения двигателя, то одно короткое нажатие на кнопку вызывает один шаг вала двигателя. Соответственно сколько удерживать, столько и будет работать мотор.

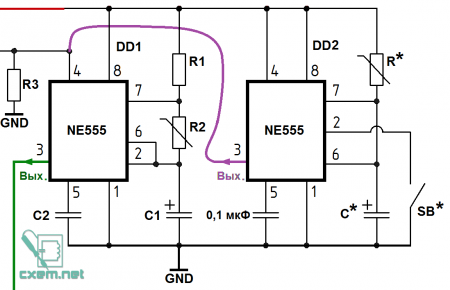

Дополнение к схеме №1.

При желании схему можно усовершенствовать, добавив ждущий одновибратор. Его можно спаять на такой же микросхеме NE555. В этом случае вне зависимости от длительности нажатия , дозатор будет активен строго определенное время (т.е. можно сделать короткое нажатие, а выдавливание вещества может длиться несколько секунд).

Дополнение к схеме №1

Теперь вместо кнопки SB1, на четвертый вывод DD1 подключен выход DD2.

При нажатии на кнопку SB*, на вход DD2 (вывод 2) поступает импульс низкого уровня. Это вызывает формирование на выходе DD2 (вывод 3) сигнала высокого уровня, который длится заданный промежуток времени.

Длительность задается R* и C*. При емкости С*=100 мкФ и сопротивлении R*=10 кОм дозатор будет активирован на 1 секунду. Затем прибор снова перейдет в ждущий режим, до следующего нажатия.

R2 по-прежнему устанавливает скорость подачи вещества.

Настройка драйвера

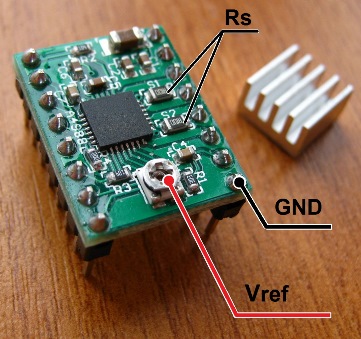

На плате модуля имеется маленький подстроечный резистор, который служит для регулировки тока, поступающего на обмотки двигателя. Этот резистор очень нежный и крутить его нужно предельно аккуратно.

При настройке будет меняться напряжение между землей (GND) и корпусом этого резистора.

Минусовой щуп мультиметра прикладываем к контакту GND (общий), а красным щупом прикасаемся к корпусу подстроечного резистора на плате драйвера. При этом мультиметр покажет напряжение Vref.

Формула имеет разный вид в зависимости от номинала резисторов в цепи обратной связи (Rs). На рисунке они отмечены (два черных прямоугольника S1 и S2). В моем случае сопротивление Rs составляет 0,1 Ом (маркировка R100).

Vref = Current Limit * 8 * RS,

где Current Limit – ток ШД.

Формула для резисторов RS = 0,100:

Vref = Current Limit * 8 * 0,100 = Current Limit / 1,25

Формула для резисторов RS = 0,050

Vref = Current Limit * 8 * 0,050 = Current Limit / 2,5

Например для двигателя с рабочим током 1,5 Ампер:

Vref = 1,5 / 1,25 = 1,2 Вольт (вращаем подстроечный резистор, пока мультиметр не покажет это значение).

Правильная настройка обеспечит хорошую производительность двигателя и продлит его ресурс.

Чем заменить драйвер А4988?

Модули для управления ШД стоят дешево (около 50-80 р.), однако не всегда имеются в радиомагазинах и их приходится заказывать из Китая.

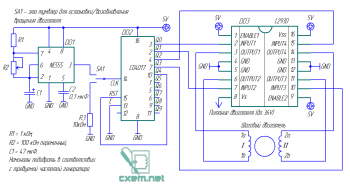

На тот случай, если вы захотите спаять драйвер самостоятельно, я хочу поделиться схемой управления на основе микросхемы L293D.

Данная схема была показана и описана мной в видеоролике «Управление биполярным шаговым двигателем» (на ПаяльникTV).

Схема №2

С помощью переменного резистора R2 можно изменять скорость вращения шагового двигателя. Изменить диапазона скоростей можно методом подбора R2 или C1. Тумблер SA1 позволяет приостанавливать или возобновлять вращение.

Схема имеет недостатки: мотор двигается только в одном направлении, т.к. CD4017 подает импульсы только в прямой последовательности.

Питание

В моем случае, устройство будет работать от сетевого блока питания напряжением 9 вольт.

Очень часто они имеют слишком большой уровень пульсаций на выходе из-за того, что ради экономии в них устанавливается сглаживающий конденсатор слишком малой емкости, либо вообще отсутствует. Отчего двигатель немного жужжит. Поэтому я добавил дополнительный конденсатор по питанию (между плюсом и минусом источника). Емкость не менее 1000 мкФ.

При питании от батареек или аккумуляторов он не нужен, достаточно будет тех, которые указаны в схеме №1.

Батарейка «Крона» 9В вполне справляется в качестве источника питания.

Использование устройства

Рассмотрим основные моменты по использованию. дозатора.

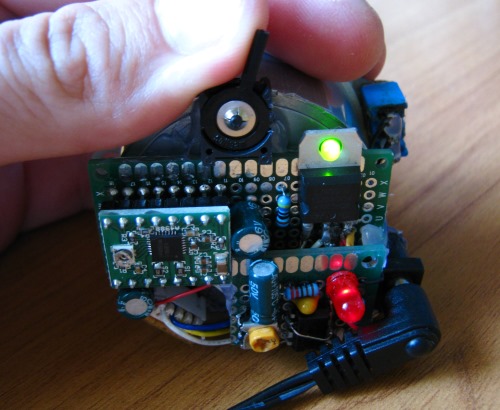

Напряжение от сетевого адаптера подается на разъем питания. При этом начинает светиться красный светодиод.

Двигатель приводится в движение нажатием кнопки в носовой части дозатора. Индикация нажатия производится зеленым светодиодом. Как видно на фото, около мотора имеется дублирующая кнопка, возможно в некоторых случаях она пригодится. На плате генератора импульсов расположен подстроечный резистор, служащий для изменения скорости подачи.

Двухпозиционный тумблер позволяет устанавливать направление вращения.

В режиме обратного хода корпус шприца выходил из своих креплений, поэтому нужно будет придумать какой нибудь фиксатор.

Вид сзади:

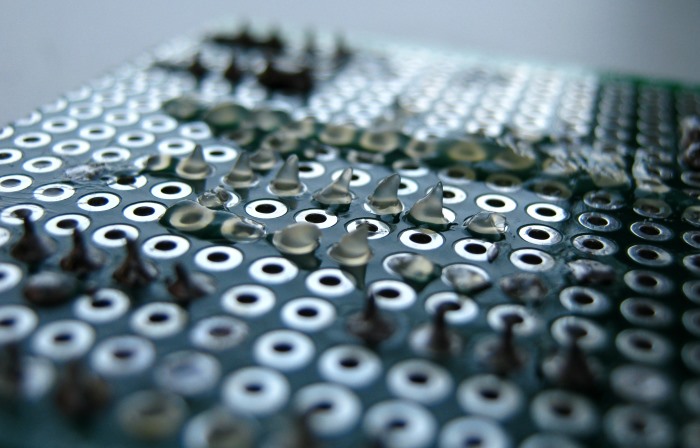

В первую очередь дозатор конструировался для паяльной пасты, но из за его отсутсвия для теста я решил использовать гелеобразный флюс. Сразу же возникли проблемы с заправкой шприца. Хотелось перелить содержимое без попадания воздуха. В результате этого процесса корпус флюса был поврежден и большая часть содержимого оказалась на столе.

Из-за малого количества флюса и попавшего в шприц воздуха полноценно оценить работу диспенсера не удалось.

Воздух не в коем случае не должен присутствовать, потому что он имеет свойство сжиматься под воздействием поршня. Это вызывает вытекание содержимого даже после отпускания кнопки.

Жаль, что не удалось провести полноценный тест, т.к. у меня не было под рукой больше ни флюса ни паяльной пасты. Одно лишь радует, что мощности хватает с избытком и задумка в целом удалась. Также можно придумать кучу идей по усовершенствованию данного устройства, например обдумать методы заправки шприца, улучшить толкатель, а может и вовсе перевести дозатор на управление при помощи микроконтроллера.

Источник

Диспенсеры для пайки на рабочий стол.

Давно собирался обзавестись таким инструментом, да к сожалению, ничего подобного у нас в продаже просто нет. Думал заказать через интернет, но как узнал сколько стоит это удовольствие, то чуть со стула не упал. На мой взгляд цены на такие гаджеты не обоснованы. Технологический уровень и материалоемкость, затраченные на это, как-то не стыкуются с их стоимостью. Тогда решил попробовать сделать своими силами. Тем более, что сложного в этом ничего нет. Ну и получилось так, что Vga подтолкнул меня на это, хотя и косвенно.

Диспенсер — податчик припоя.

Наверняка, каждый кто использовал в работе припой диаметром менее 0,5 мм знает, как неудобно им пользоваться. Особенно когда работаешь под большим увеличением. Идея, которую применил в общем то не нова, но со своими прибамбасами. Я прежде всего хотел сделать удобное, несложное, недорогое и по возможности универсальное, емкое и компактное устройство. Для его изготовления не понадобилось ничего трудно доставаемого. С начала сделал экспериментальный экземпляр, из дюралевой пластины, так сказать рабочую модель, а уж потом перевел на сталь. Если кому интересно и захочет сделать похожее устройство постараюсь максимально объяснить и показать весь процесс.

Для начала подготовил необходимое и нарезал из стали толщиной в 1,5 мм две пластины размером в спичечный коробок. Заготовки предварительно очистил и отжег в пламени горелки. Из листа масштабной бумаги сделал два шаблона на которых наметил центры под сверление отверстий. По отверстиям удобней ориентироваться при удалении лишнего металла, да и спокойней при последующей гибке, никаких шансов трещинам. Шаблоны приклеил к заготовкам и накернил. Вот где пригодился мне автоматический кернер. В ванночку с растворителем опустил заготовки и через некоторое время удалил шаблоны без труда. После этого, чертилкой наметил риски и просверлил заготовки сверлом Ø 1,5 мм. Отверстия под оси роликов сверлил только в одной заготовке.

Далее последовала обрезка по контуру. Обрезать можно двумя способами, зубильцем и ножовкой.

Наружные лепестки, для придания большей пластичности материалу пришлось обжечь повторно. Толстой медной проволокой туго привязал за перемычки к подходящему стержню. В данном случае диаметр стержня равен 7 ми миллиметрам. Далее с помощью двух пар пассатижей сделал первоначальный загиб, а потом уже свел края лепестков максимально как мог. Потом ножовкой отрезал лишнее и придал лепесткам окончательную форму в специальном приспособлении.

После этого пришлось отжечь повторно для того чтоб наметить риски. Опилил до придания необходимой формы и размеров. Риски делал для того чтоб случайно не ошибиться при удалении лишнего металла на наждачном камне. Заготовки крепил к деревянному бруску двумя саморезами. Так безопасней и удобней обрабатывать мелочевку на наждаке и в тисках.

Сверление отверстий под оси роликов делал в последнюю очередь зафиксировав обе заготовки на стержне. Касаемо разметки этих отверстий. Расстояние между центрами должно быть равно диаметру ролика в резиновой оболочке. Естественно, что с высокой точностью это сделать сложно. Да это в общем и не обязательно. Если получилось, что ролики сходятся слишком плотно, можно немного аккуратно распилить круглым надфилем отверстия придав им форму небольшого овала. Ролики взял от использованной капельницы. Они бывают различных диаметров, поэтому нужно подбирать одинаковые. В качестве оболочки я использовал тонкостенную резиновую трубку. Если подходящей в хозяйстве не оказалось, то можно обратить внимание на наконечники высоковольтных проводов автомобилей ВАЗ. Толщина стенок у них несколько больше, порядка 2-х мм.

Из трубки нарезаются колечки по ширине ролика и наклеиваются клеем типа Момент 1 или 88. Если нет уверенности что получится нарезать ровно, тогда отрезайте с припуском, сажайте на клей, а после высыхания клея обрежьте лишнее. В качестве наконечника первоначально применил иглу от капельницы, но позже заменил на отрезок металлического стержня от шариковой ручки который вставил в пластиковую втулку.

На переднюю часть надвинута втулка, свернутая из полоски алюминия, а на заднюю часть надвинул отрезок от 2-х кубового шприца с резиновым поршнем предварительно удалив носик. На оси роликов пришлось установить по две стальные шайбочки на каждую ось. Рукоятка она же контейнер сделана из пенала для сверла по бетону.

Для заправки устройства, необходимо намотать в виде спирали необходимое количество проволоки припоя на трубку подходящего размера. Часть проволоки необходимой длины с верхней части нужно пропустить внутрь спирали. Предварительно нужно вынуть наконечник, вставить внутрь контейнера припой и вращая ролики продвинуть проволоку на длину несколько превышающую длину наконечника. Далее аккуратно проворачивая наконечник пальцами вокруг оси вводим проволоку припоя. Вставляем наконечник на место и пользуемся.

На снимке ниже, все устройство в разобранном виде.

Понятное дело, что для многих согнуть равномерно и ровно в кольцо стальную полоску достаточно сложная задача. В общем и не обязательно делать из стали. Вполне подойдет листовой алюминий, дюраль или латунь. Дюралюминий материал довольно хрупкий, и при попытке его согнуть часто трескается, а может и лопнуть в месте изгиба. Это относится и к другим алюминиевым сплавам. Поэтому, перед изгибанием дюралюминия необходимо произвести смягчающий отжиг при температуре 340-370 градусов. После отжига дюралюминий становится пластичным и легко гнется. Но необходимо учесть, что примерно через 48 часов дюралюминий восстанавливает свою хрупкость. В домашних условиях отжиг дюралюминия можно произвести над пламенем газовой горелки или плиты. Для этого обратная сторона листа натирается хозяйственным мылом и нагревается над пламенем до почернения. Если не выдержать температурный режим, в месте нагрева дюралюминий может «поплыть» или даже расплавиться. Недожог так же опасен, так как в этом случае дюралюминий сохраняет хрупкость и при сгибании может все же треснуть. Так же можно поступить и с алюминием.

С латунью дело обстоит примерно так же. Материал нагревают до температуры 500 – 550 градусов это примерно вишневый или темно малиновый цвет. И дают остыть на воздухе или опускают сразу же в воду. Но тут все зависит от марки материала. Необходимо сперва провести тест на полоске металла.

Касаемо разметки алюминия. Проще будет, если на лист алюминия капнуть капельку масла растительного происхождения, и растереть по поверхности сухой тканью, а затем нагреть до прекращения дымления. Таким образом, можно зачернить алюминий или его сплавы. Если повторить операцию несколько раз, можно получить желаемую глубину тона. С использованием касторового масла можно получить глубокий сине – черный цвет, а подсолнечное дает черно – коричневый.

Диспенсер для паяльной пасты и флюс — геля.

За этот гаджет я долго не решался взяться. Причиной было то, что не совсем мне была понятна конструкция. Искал по началу чертежи или эскизы, но все было тщетно. Словно какое – то секретное устройство. Когда-то эта тема обсуждалась и на форуме нашего сайта. Стал собирать наиболее привлекательные на мой взгляд изображения с разных ресурсов чтоб хоть как – то прояснить ситуацию. Тогда уже кое как обрисовалась в голове общая картинка. Фотки были не ахти какие качественные, и поэтому разглядеть что-либо, в деталях довольно сложно. В общем решил так, начну с картонного макета, а там будет видно. Уже когда приложил одно к другому, разобрался в сути их „хитрости”. С начала сделал один экземпляр, на который материала для корпуса едва хватило. Получился вариант суперкомпакт. Дело в том, что раньше, невдалеке от нашего сервиса был цех металлоконструкций. Там можно было всегда достать листовую сталь необходимого размера. Но видимо бизнес сдох, и народ там разбежался. В общем пришлось довольствоваться тем что выкидывают наши рихтовщики. Второй сделал из стали чуть толще, но в нужный размер и поэтому решил перфорировать раму чтоб уменьшить вес.

Это устройство хотя и выглядит просто, но тем не менее для его изготовления нужно иметь неплохой слесарный опыт. Догадываюсь что многим будет сделать его не по силам. Но если сильно хочется обзавестись таким гаджетом, то тут два варианта, либо заказать по интернету и выложить около 40 долларов без стоимости пересылки или поискать среди знакомых человека, который изготовит это. Ведь кроме всего прочего необходим не только слесарный навык, но и кое какой инструмент и оснастка.

В качестве материала для рычага и корпуса, использовал листовую сталь толщиной 1,5 и 2 мм соответственно. Понадобилась полоса шириной около 35 мм и длиной не менее 300 мм. Полосу согнул буквой Г с припуском на миллиметр, два. То есть чуть больше внутреннего размера и опилил уже ровно в размер. Дальше наметил риску для следующего загиба по длине и согнул буквой П. Для следующей гибки понадобился стальной брусок толщиной 19 мм. Выгибается как видно на фото.

Далее следует окончательная гибка внахлест и придание углам правильной формы. С помощью ножовки сделал надрезы глубиной 2 – 3 мм. Их немного распилил трехгранным напильником, а потом эти углубления проварил электросваркой.

Убрал напильником сопли от сварки и опилил одну сторону сделав ее базовой, корд — щёткой очистил по кругу поверхность получившегося короба. Далее следует подготовка к разметке, то есть покрытие поверхности раствором медного купороса. Можно использовать раствор красной или желтой кровяной соли. Можно просто разогреть заготовку до появления побежалости. Разметка ответственная часть, т.к. от нее зависят дальнейшие действия. После разметки прорезал лепестки ложи, а так — же просверлил отверстия для последующей прорезки и распиливания пазов. Для этого использовал лобзиковое полотно, которое сузил вдвое на наждаке и надфиль клиновидной формы. Образовавшиеся лепестки согнул в тисках на встречу друг другу. Лишнее удалил, оставив между согнутыми лепестками зазор около 2 мм.

Острым зубильцем прорубил по разметке и отломил ненужное. Далее, отрезным диском стал удалять лишний металл до линии разметки. И так увлекся, что удалил часть металла в нижней части для переднего выступа. Вот раззява. Но ничего не поделаешь, по новой делать неохота. Пришлось приваривать пластину толщиной 4 мм. Заодно, чтоб не дергать сварного по мелочам, приварил и перемычку к лепесткам, которую сделал из согнутой пополам полосы. Все это скрепил двумя струбцинами. Медицинской корцаргой зафиксировал перемычку.

Ну и дополнительно уже, сделал одну электро — заклепку. Это чтоб после обрезки снова не варить край. Линия по которой срезал лишний металл прошла по середине электро — заклепки.А далее уже опиливание в размер, сверление, развертывание отверстий, нарезание резьбы. Получилась вот такая рама.

Следующий этап, это изготовление рычага. Для начала вырезал с припуском шаблон из картона, а потом перевел на лист металла. Резать обычными ножницами по металлу лист в 1,5 мм сложно. Поэтому пришлось идти к рихтовщикам и вырезать по контуру рычажными ножницами. По центру провел осевую линию, и уже по ней гнул в тисках. Рычаг согнут под угол 90° с плавным переходом примерно в 100°. Сталь оказалась довольно крепкая. Ушки сгибал, зажав в кулачках небольшого токарного патрона. Но перед этим придал рычагу окончательную форму удалив лишний металл. Отверстия под оси в рычаге лучше сверлить по месту, зафиксировав маленькой струбциной непосредственно к раме. А уж потом рассверливать сверлом большего диаметра. Оси рычага изготовил из латунного прутка Ø 6 мм и длиной 5 мм, внутри нарезана резьба М4.

Алюминиевый шарик сверлил вот в таком импровизированном приспособлении, резьбу нарезал в нем же. Отверстие под резьбу в штоке просверлено на сверлильном станке вот таким не совсем привычным для многих методом.

Пластины стопора и толкателя изготовлены из стали 65Г толщиной 2 мм, шток сталь 45, пятка штока из латуни. Пружины желательно подобрать по жестче, иначе рычаг будет плохо возвращаться в исходное состояние. Отверстия под шток в стопорной пластине и пластине толкателя лучше вначале сверлить сверлом Ø 5 мм. А уж потом при настройке устройства постепенно увеличивать разверткой Ø 5,5 мм до необходимого размера. С той лишь разницей, что отверстие в пластине толкателя делать только кончиком развертки.

После сборки и доводки последовала уже окончательная фаза, наведение красоты. Для этого использовал обычную эпоксидную авто шпатлевку. На предварительно очищенную и обезжиренную поверхность шпатлевка наносится тонким слоем. Шпатель лучше использовать резиновый или пластиковый. Примерно через десять минут, острым ножом лучше удалить излишки из отверстий, а затем оставить до полного высыхания на час — два. После затвердевания шпатлевки, следует ошкуривание мелкой наждачной шкуркой до полного выравнивания поверхностей. Можно использовать и нитро шпатлевку, но высыхает она несколько дольше. Ее обычно применяют для финишных работ и наносится очень тонким слоем. После ошкуривания нанизал готовые детали на деревянные палочки для удобства при окрашивании. Окрашивал авто маляр, автомобильной акриловой краской с добавлением лака и отвердителя. Пропорцию не знаю, но полагаю, что делалось на профессиональный глазок.

В общем по итогу получилось все вот в таком виде.

Источник