Небольшая дражировочная машина

Добрый день, в моей инструкции я расскажу, как изготовить небольшую дражировочную машину, для покрытия шоколадом или сахаром различные орехи, например, такие как арахис. Загрузка барабана арахисом около 0,5 кг, вместе с шоколадом 1 кг.

Устройство работает от блока питания на 12 вольт или автомобильного аккумулятора.

Машина работает от мотора стеклоочистителя с червячным редуктором (с автомобиля ВАЗ 2101), частота вращения 60 об/мин., для снижения скорости и увеличения мощности машины применена ременная передача соотношение шкивов 1/3.

Все остальные детали машины были изготовлены своими руками из подручных средств.

Материалы и инструменты, которыми я пользовался:

Список материалов:

1. Мотор стеклоочистителя с автомобиля ВАЗ 2101;

2. Ремень приводной клиновой от привода генератора ВАЗ 99;

3. Трансформатор на 12V;

4. Диодный мост;

5. Провода;

6. Выключатель;

7. Два тазика из нержавейки;

8. Болты, винты, гайки, шайбы чистые и стопорные, шурупы, саморезы;

9. Фанера толщиной 14 мм.

10. Четыре подшипника;

Список инструментов:

1. Малогабаритный токарный станок;

12. Перьевые сверла;

13. Сверла по металлу;

14. Метчики;

15. Дупель;

16. Штангенциркуль;

17. Циркуль;

18. Токарные резцы по металлу и по дереву;

19. Ножницы по металлу;

20. Напильники круглый и плоский;

21. Отвертки крестовые и плоские, гаечные ключи;

22. Струбцина;

23. Линейка;

24. Паяльник;

25. Молоток;

26. Суперклей (цианкарилатный);

27. Строительный фен;

Процесс изготовления дражировочной машины:

Шаг первый: Изготовление заготовок корпусных деталей и шкивов

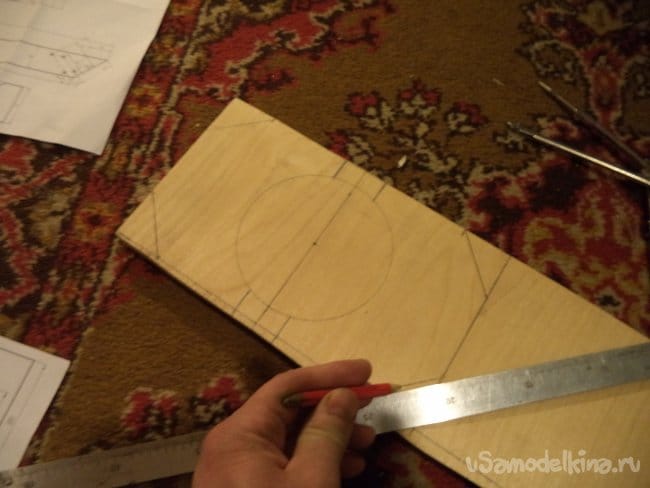

1. На фанере размечают заготовки корпусных деталей, располагают с минимальным размером между деталями, чтобы при вырезании остался минимальный припуск для финальной обработки.

Так же на фанере циркулем размечают круглые детали и шкивы, припуск не меньше 10-15 мм от остальных деталей, для обеспечения гарантированного зазора между заготовками при обработке.

На ДВП размечают заготовки пластин крепления подшипника.

4. На универсальный станок по дереву, вместо дисковой пилы, устанавливаем стальной лист со шкуркой и обрабатываем края корпусных деталей по разметке.

5. По разметке, в заготовках корпусных деталей, высверливаем отверстия под крепеж.

Шаг второй: Изготовление шкивов и круглых деталей

1. В отверстия шкивов устанавливаем болт М8 и чистые шайбы, зажимаем гайкой, свободный конец болта устанавливаем на токарный станок и выполняем канавку под клиновидный ремень.

2. На сверлильном станке выполняем отверстия, в большом шкиве, усилителе днища дражировочного котла – диаметр 20 мм., в малом шкиве – диаметр 15 мм.

Шаг четвертый: Изготовление муфты привода

1. Вырезаются две одинаковые круглые заготовки пластика.

2. Сверлятся отверстия в заготовках, в одной диаметр 13 мм в другой 6 мм.

3. Две заготовки склеиваем друг с другом суперклеем.

4. Устанавливаем болт с чистыми шайбами и крепим гайкой.

5. Устанавливаем склеенную заготовку на токарный станок и обрабатываем внешний край, затем снимаем большую фаску 45 градусов.

6. По разметке круглым напильником вырезаем овальные пазы.

7. Делаем небольшую фаску с внешней стороны 6 миллиметрового отверстия, нагреваем строительным феном отверстие 6 мм и быстро, пока горячее, закручиваем винтом М6 на выход вала стеклоочистителя. На муфте привода образовался конус и насечки от вала стеклоочистителя.

Шаг пятый: Изготовление котла

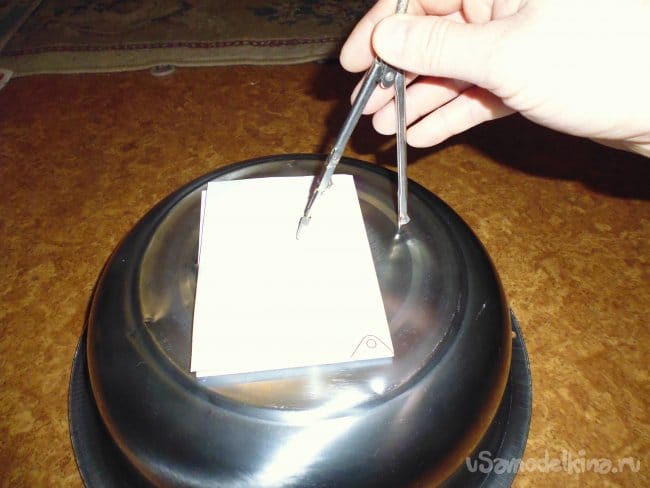

1. Циркулем на первом тазу определяем центр и намечаем отверстие диаметром 20 мм, напильником подгоняем отверстие под ось. Высверливаем крепежные отверстия через стальные полосы оси.

3. Собираем оба таза вместе и просверливаем четыре отверстия диаметром 6 мм.

Шаг шестой: Изготовление крепежной втулки, резьбовой шпонки и пальцев привода.

1. Крепежную втулку изготавливаем из трубки внутренним диаметром 20 мм, трубку болгаркой обрезаем по размеру и в центре высверливаем отверстие диаметром 8 мм.

2. Резьбовую шпонку делаем из болта М8, обрезаем болт по размеру и делаем ножовкой паз под отвертку в верхней части.

3. Пальцы привода делаем из трубки внешний диаметр 8 мм, режим по размеру.

Шаг седьмой: Сборка корпуса дражировочного котла

1. На боковые стенки шурупами прикручиваем по три ребра.

Источник

Система охлаждения для небольшой дражировочной машины

Добрый день, в моей инструкции я расскажу, как изготовить систему охлаждения для небольшой дражировочной машины, с целью обеспечения послойного покрытия шоколадом различные орехи, изюм или жареный арахис, в результате быстрого и равномерного охлаждения шоколада. Холодный воздух в дражировочный барабан поступает из окна, и его температура напрямую зависит от температуры на улице.

Устройство питается от электросети напряжением 220В.

Машина работает от вентилятора для вытяжки диаметром 100 мм.

Все остальные детали машины были изготовлены своими руками из подручных средств.

Материалы и инструменты, которыми я пользовался:

Список материалов:

1. Вентилятор для вытяжки диаметром 100 мм;

6. Шурупы, саморезы;

7. Фанера толщиной 14 мм.

8. Тонкая жесть толщиной 0,3 мм;

9. Стальная тонкая проволока;

10. Салфетка одноразовая для кухни;

Список инструментов:

1. Универсальный деревообрабатывающий станок;

6. Сверла по металлу;

7. Дупель;

8. Циркуль;

9. Ножницы;

10. Ножницы по металлу;

11. Напильники круглый и плоский;

12. Отвертки крестовые и плоские;

13. Струбцина;

14. Линейка;

15. Молоток;

Процесс изготовления системы охлаждения для дражировочной машины:

Шаг первый: Изготовление заготовок стойки, ребра, ложе вентилятора.

1. На фанере размечают заготовки стойки, ребра, два ложе вентилятора расположенные таким образом, чтобы диаметр был для них общим.

4. На универсальный станок по дереву, вместо дисковой пилы, устанавливаем стальной лист со шкуркой и обрабатываем края корпусных деталей по разметке.

5. По разметке, в заготовках, высверливаем отверстия под крепеж.

Шаг второй: Изготовление пластины крепления для вентилятора

1. Ножницами по металлу из жести вырезаем прямоугольник.

2. Зачищаем острые края напильником.

3. Сгибаем жестяной прямоугольник по радиусу ложе вентилятора.

4. Дупелем намечаем отверстие под крепеж.

5. Сверлим отверстия под крепеж.

Шаг третий: Изготовление отводящего патрубка.

1. Из гофрированной алюминиевой трубы вытягиваем конец и обрезаем ножницами 0,5 м трубы, это будет отводящий патрубок.

Шаг четвертый: Изготовление подводящего патрубка и фильтра.

1. Большой остаток гофрированной алюминиевой трубы растягиваем и на один из его концов натягиваем кухонную одноразовую тряпичную салфетку и крепим ее стальной проволокой.

Шаг пятый: Сборка стойки с ложем для вентилятора

1. Шурупами к стойке крепим ребро и два ложе вентилятора.

Шаг восьмой: Испытания

Засыпаю арахис, заливаю расплавленным шоколадом, шоколад быстро сохнет, образуя вокруг орехов равномерную шоколадную корочку круглой формы.

Конфеты получились практически как фабричные.

Арахис слева без охлаждения, справа с охлаждением, качество налицо.

Источник

Делаем барабан из пластикового ведра и скотча

Я обычно такое делаю для детей или с детьми. Они не такие громкие, на природе самое то, и когда убивают — не жалко

P.S. доктор уже прописал мне другие таблетки

Дубликаты не найдены

о, мой сосед сверху

ты хоть бы сыграл что ли на нем.

Ты тоже ждал песню в конце?!

Мне кажется ты с этих таблеток кайфуешь!

ЭТО ЖЕ БУБЕН! А НЕ КАКАЯ-НИБУДЬ ТАМ ПИАНИНА!

Во взгляде читается — «нахуй я эту хуйню несу?! Да блять прокатит, чо ты.»

Когда у барабанщика нет денег)

Начнем с того, что пару лет назад я купил себе самый простой «малый» барабан для репетиций. Типа этого. Стоил он около 4-5 т.р. Будем честны, это дешманское фуфло)

Не являюсь гуру ударных, но играю не первый год. Рабочий звучит на каждую копейку и даже на пару тыщщ вперед. Но есть пара мелочей:

1) Много песка в звуке. Корпус стальной и это даёт о себе знать

2) Внешний вид очень уж простоват.. (ИМХО вкусовщина, каждому своё)

3) Ржавчина поела обода и фурнитуру.

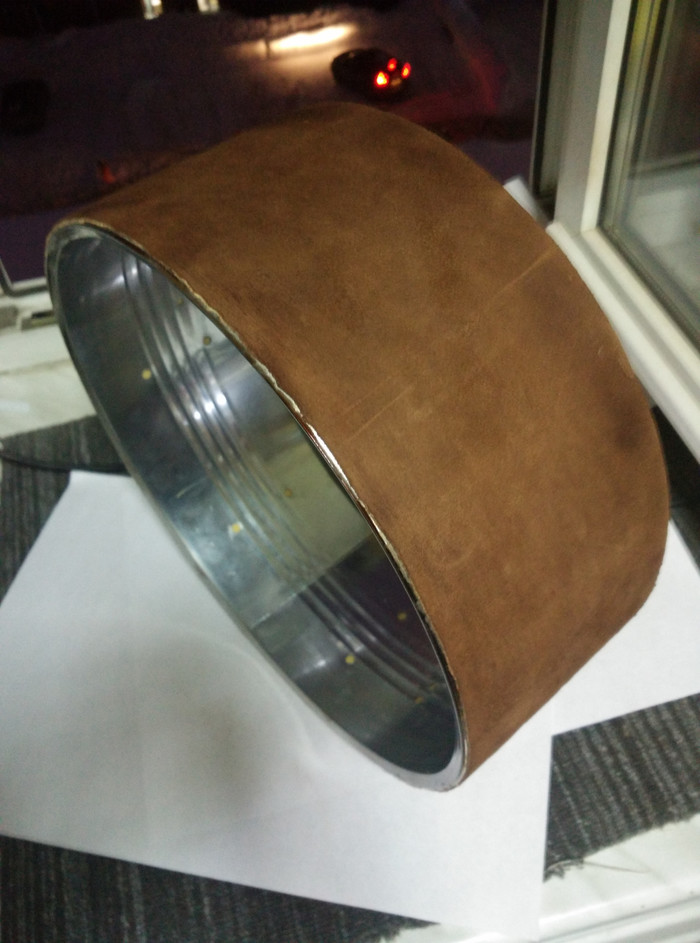

В загашнике нашел мягкую тонкую кожу а-ля замши. Достал нейтрализатор ржавчины, разобрал барабан и дальше все как в тумане.

У меня нет фоток начала процесса, но я расскажу что сделал:

1) Очистил все от рыжиков и отмыл

2) Отшкурил тушку

3) Обклеил ее кожей и обрезал по периметру.

Настал момент окраски кожи. Идем в супермаркет и покупаем (важно) ЛЮБУЮ краску-спрей для замши. Покрываем в 5-6 слоев и сушим:

Потом шкурим края кожи делаем все отверстия и навешиваем фурнитуру на свои места:

Далее чистим все внутри, убираем следы клея, меняем некоторые болты на новые, ставим пластики (новых не было, повесил что было), настраиваем барабан и выпендриваемся)

Вот так как то получилось.

Теперь по звуку: пока что я не гонял с ним на репетиции, но субъективно стало меньше песка, больше контроля.

Внешний вид стал побогаче. Но это фигня по сравнению с тем, какой он на ощупь. Это просто огонь)

ЗЫ: За кадром осталась куча мелочей и доработок. Прошу прощения что мало фоток самого процесса, но когда пар из ушей и желание делать, про фотографии невольно забываешь)

Источник