- Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

- Чем отличаются шредер и дробилка для полимеров?

- Конструкция измельчителя для пластмасс

- Одновальные

- Двухвальные

- Где достать чертежи?

- Исходные данные для конструирования

- Составление проекта

- Конструкция привода

- Подшипниковые узлы

- Роторы

- Сборка готовых узлов

- Полезное видео

- Заключение

- Дробилка для микросхем своими руками

- Пикабу в мессенджерах

- Активные сообщества

- Тенденции

- Табуретка для товарища (электроника)

- D-Триггер, подробный обзор и тестирование! [электроника для начинающих]

- Триггер Шмитта и как избавиться от дребезга контактов. [электроника для начинающих]

- Травмпункт или уютный дом: чем закончится ваша вечеринка? Тест ко Дню ответственного потребления пива

- Светодиодное сердце на 2-х микросхемах своими руками.Подарок маме

- Формовка выводов микросхем и их обрезка вручную без специальных устройств

- Микроскоп из веб-камеры

- Новогодний электронный фейерверк на 2-х микросхемах, Самодельный световой эффект!

- Как сделать то, что на фото или Усилитель своими руками.

- Дверной гонг своими руками. Часть 0.

Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

Переработка пластика – одна из наиболее свободных в России ниш для ведения бизнеса.

Однако вопрос его открытия чаще всего упирается в стоимость оборудования.

Часто предприниматели начинают не с полного цикла переработки с готовым гранулятом на выходе, а со сбора и измельчения полимерных отходов.

Даже в этом случае приобретение шредера и (или) дробилки может оказаться не по карману. Одно из наиболее обсуждаемых решений проблемы – самостоятельное изготовление измельчителя.

Такие проекты вполне реализуемы, если известны две «постоянных величины» – сырье и продукт.

Далее речь пойдет о том, как сделать шредер и как избежать грубых ошибок при проектировании и изготовлении своими руками дробилки для пластика.

Чем отличаются шредер и дробилка для полимеров?

При переработке пластиков этот процесс принято делить на две стадии:

- грубое измельчение – для этого используются шредеры;

- получение крошки мелкой фракции – для этого используется дробилка.

Принцип работы и кинематика обоих агрегатов чаще всего одинаковы, а отличаются они только некоторыми деталями, например, размером ячейки сита, перекрытием ножей и конфигурацией режущих кромок.

Разделение процесса на две стадии проводится с целью повышения производительности и оптимизации энергозатрат.

Конструкция измельчителя для пластмасс

При выборе конструкции измельчителя пластика стоит обратить внимание на предложения производителей оборудования.

Лучше взять за основу для проекта чужие наработки и иметь определенные ориентиры, чем изобретать велосипед и в итоге получить нерабочую модель.

Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа.

Одновальные

Одновальные шредеры используются для первоначального измельчения большинства разновидностей полимеров.

Он состоит из ротора, на котором закреплены подвижные ножи (2) и корпуса с неподвижными, или статорными ножами (1). Сырье подается через загрузочное окно сверху, а готовая крошка под своим весом высыпается через калибрующее сито (3).

Процесс измельчения представляет собой многократное резание и продолжается до тех пор, пока весь пластик не уйдет в приемный бункер.

Конфигурация роторных ножей выбирается в зависимости от обрабатываемого материала:

- Ласточкин хвост и наклонные – для переработки пленочных материалов, ПЭТ-тары и других мягких отходов.

- Прямые – для измельчения литников, ящиков, толстостенных выдувных изделий, крышек от ПЭТ-бутылок. Такие ножи часто делаются в виде отдельных сегментов, которые располагают каскадно. Сегментация выполняется для снижения ударных нагрузок на привод, снижения шума и вибрации.

Статорные ножи для одновальных дробилок полимеров делают сплошными (типа Р).

Двухвальные

Роторные и статорные ножи на таких дробилках расположены в шахматном порядке, а валы вращаются во встречных направлениях.

Малопроизводительные машины с небольшой рабочей камерой выполняются с единым приводом, зубцы на роторных ножах служат для захвата и дробления отходов.

Измельчение выполняется также боковыми поверхностями (как в дисковых ножницах).

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Многие попытки изготовить дробилку самостоятельно заходят в тупик из-за того, что конструктор пытается привязаться к существующему узлу. Например, «подогнать» все элементы под червячный редуктор, найденный в гараже.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Исходные данные для конструирования

Начинать изготовление лучше с четкого определения задач измельчителя, то есть нужно знать вид и количество перерабатываемого сырья, размер фракции на выходе.

- мощность двигателя;

- размеры загрузочного окна;

- количество и диаметр роторов;

- конфигурацию ножей.

Составление проекта

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

При использовании метизов зарубежного производства часто возникают нестыковки стандартизации, например, «их» стопорные кольца толще «наших» при равных диаметрах.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Многие производители не делают из этого секрета.

Любой интересующийся вопросом может выбрать подходящий профиль и переделать размеры под свой ротор, сделать нужное количество зубьев.

Ножи тоже придется заказывать у компании, занимающейся гидроабразивной, плазменной или лазерной резкой. После придется прошлифовать их в один размер по плоскости.

Вышесказанное относится и к неподвижным ножам. Только для них еще придется продумать способ крепления к корпусу.

Чаще всего в контрножах сверлят по два сквозных отверстия на боковинах и стягивают шпильками через дистанционные втулки.

Еще пара глухих отверстий с резьбой делается со стороны корпуса для крепления к нему на болты.

Еще один важный вопрос – материал. Это может быть одна из рессорных (65Г, 60С2, 65С2ВА) или штамповых (Х12МФ) сталей. В любом случае придется заказывать еще и грамотную термообработку с контролем твердости каждого готового ножа.

Стандартная для большинства производителей конфигурация посадки под ножи – шестигранник. То есть заготовкой для вала может служить прокатный профиль, концы которого протачивают под подшипники, шестерни, и т.д.

Оптимальный выбор – стали 40, 45, 40Х с улучшением (закалка + высокий отпуск).

Подшипниковые узлы

Они «прощают» ошибки в соосности отверстий, при которых обычные радиальные подшипники будут перекашиваться и перегреваться.

Однако в сравнении с обычными подшипниками стоимость таких узлов значительно выше.

Кроме того, размеры их корпусов часто не позволяют соблюсти требуемое межосевое расстояние между роторами.

Чтобы избежать несоосности, в качестве букс используют боковины корпуса дробилки. Посадочные отверстия растачивают в станке с четырехкулачковым шпинделем, сложив детали вместе.

Если изготовить корпус с соосными отверстиями не выйдет, можно подобрать подходящие по грузоподъемности двухрядные сферические подшипники.

Роторы

Одно из основных требований к роторам – наличие гарантированного зазора между боковинами ножей. В противном случае они будут тереться между собой, возможно даже заклинивание механизма.

Ширина дистанционных втулок должна быть больше. Их также нужно прошлифовать в один размер.

Особое внимание стоит обратить на осевую регулировку.

В конструкции валов должна быть заложена возможность смещать весь комплект ножей и втулок на десятые доли миллиметра и надежно фиксировать его, когда боковой зазор будет равномерным.

Чаще всего на валах делаются резьбовые части, а положение ножей фиксируется гайками.

Сборка готовых узлов

Лучше выполнить болтовое соединение.

Тогда измельчитель можно будет в любой момент разобрать для переточки или замены ножей.

Одна из частых проблем вращающихся механизмов – повышенная вибрация.

Чтобы избежать этого явления, нужно выполнить центровку исполнительного механизма, редуктора и двигателя, т. е. совместить их оси.

Другая причина появления вибрации – дисбаланс (неуравновешенность) роторов. Для ее устранения нужно провести балансировку.

Полезное видео

Предлагаем посмотреть видео о том, как реализовать идею бизнеса по переработке пластика с помощью самодельного оборудования:

Заключение

Были рассмотрены далеко не все сложности, с которыми придется столкнуться в процессе проектирования и сборки измельчителя пластмассы.

Назвать изготовление самостоятельным можно только условно, поскольку для этого нужен целый станочный парк, а некоторые узлы приходится покупать в сборе. Весь процесс может затянуться на месяцы, а финансовые вложения потребуются в любом случае.

После разработки проекта «на бумаге» стоит просчитать экономическую эффективность мероприятия: просуммировать затраты на заготовку и обработку, после чего сравнить с ценой «заводского» шредера.

Те, кто уже имел опыт изготовления измельчителей, считают, что идея оправдывает себя в двух случаях: если нет жестких ограничений по времени или планируется наладить серийный выпуск подобных агрегатов. Для задач практической утилизации пластика обычно проще подобрать готовую модель.

Источник

Дробилка для микросхем своими руками

Сообщество, посвященное двум полюсам нашей планеты. Тем людям, кто живет с девизом «Бороться и искать, найти и не сдаваться».

Пикабу в мессенджерах

Активные сообщества

Тенденции

Табуретка для товарища (электроника)

Товарищ скинул фото из тырнета с вопросом «смогеш?») А чё бы нет(ответил я) Ранее я ему уже делал рабочий [стол](Стол для «электронищика»!)

Обрисовал микросхему по чертежам (со поставил размеры) Решил делать из 20 мм. и 12 мм. фанеры. Накладки на торцы фрезернул из 16 мм мдф. Попалась капризная фанера (отправила пару новых фрез к проотцам).

Собирал на шпильки и полиуретановый клей.

«Полость» для облегчения конструкции! Оставил послание для потомков (прочесть можно только раскурочив табуретку.)

Склеил и стянул заглушки. К ним потом торцы крепил на много клея и финишные гвозди.

Шпакля, шлифовка, шпакля. Думаю для таких вещей надо использовать двух компонентную авто шпаклю(как советует Лихой топорь) а то акриловая для дерева дает усадку и обрабатывать ее паршиво. Но не исключает и жопорукость! Жопорукость тут основной элемент.

Первый слой покраски.

Не получилось сделать углубление как на оригинальной ne555 (коронка умерла

Маркировка и залачил все жирнее!

Вот такой повтор тырнетовской идеи у меня вышел.

Да простят меня профессионалы за добавления тега!

D-Триггер, подробный обзор и тестирование! [электроника для начинающих]

Хотели узнать о D-Триггере, но боялись спросить?

— Тогда мы идем к вам!

В этом видео я расскажу о D-Триггере на микросхеме К555ТМ2, и продемонстрирую принцип его работы. А так-же коснусь темы так называемого «дребезга контактов».

Основная идея моих видео — электроника, не на основе готового Arduino — это просто^^

И я надеюсь, что мои ролики убедят вас взять в руки паяльник!

Триггер Шмитта и как избавиться от дребезга контактов. [электроника для начинающих]

Многие начинающие электронщики сталкиваются с проблемой так называемого «дребезга контактов».

В этом видео я расскажу о Триггере Шмитта, и о том, как он может помочь в устранении дребезга контактов. А также продемонстрирую работу схемы устранения дребезга контактов на основе триггера Шмитта.

Основная идея моих видео — электроника, не на основе готового Arduino — это просто^^

И я надеюсь, что мои ролики убедят вас взять в руки паяльник!

Травмпункт или уютный дом: чем закончится ваша вечеринка? Тест ко Дню ответственного потребления пива

17 сентября — Всемирный день ответственного потребления пива. Вместе с компанией «Балтика» давайте проверим, насколько вы «алкосерфер» и сможете ли сказать себе стоп, когда уже весело, но вы еще не чудите, да и закон при этом не нарушить. Итак, вечер пятницы, после работы вы идете с друзьями в бар.

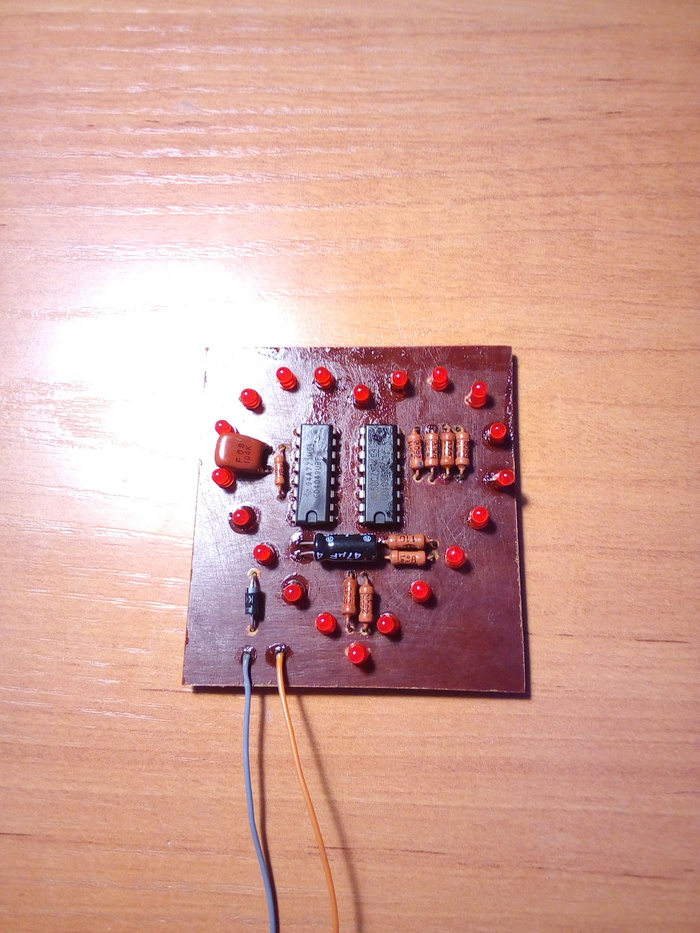

Светодиодное сердце на 2-х микросхемах своими руками.Подарок маме

Приветствую. Хочу представить схему светодиодного сердца на 2-х микросхемах.

Схема взята c сайта, который продаёт RadioKit наборы.

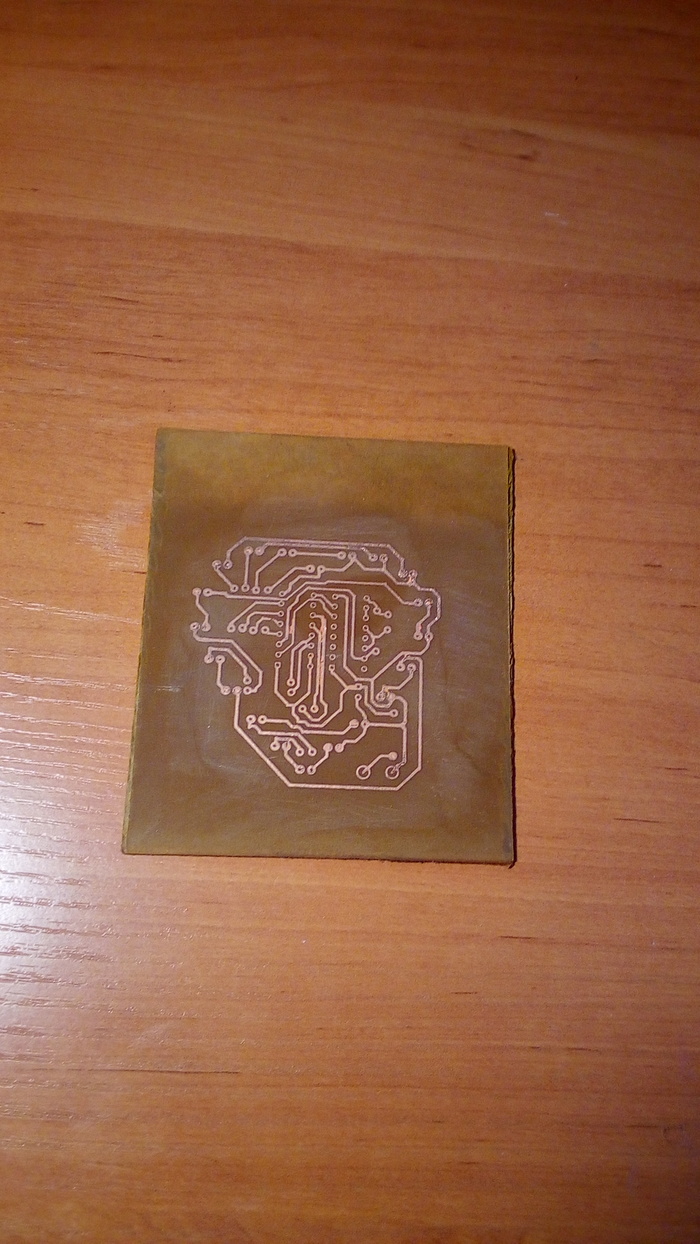

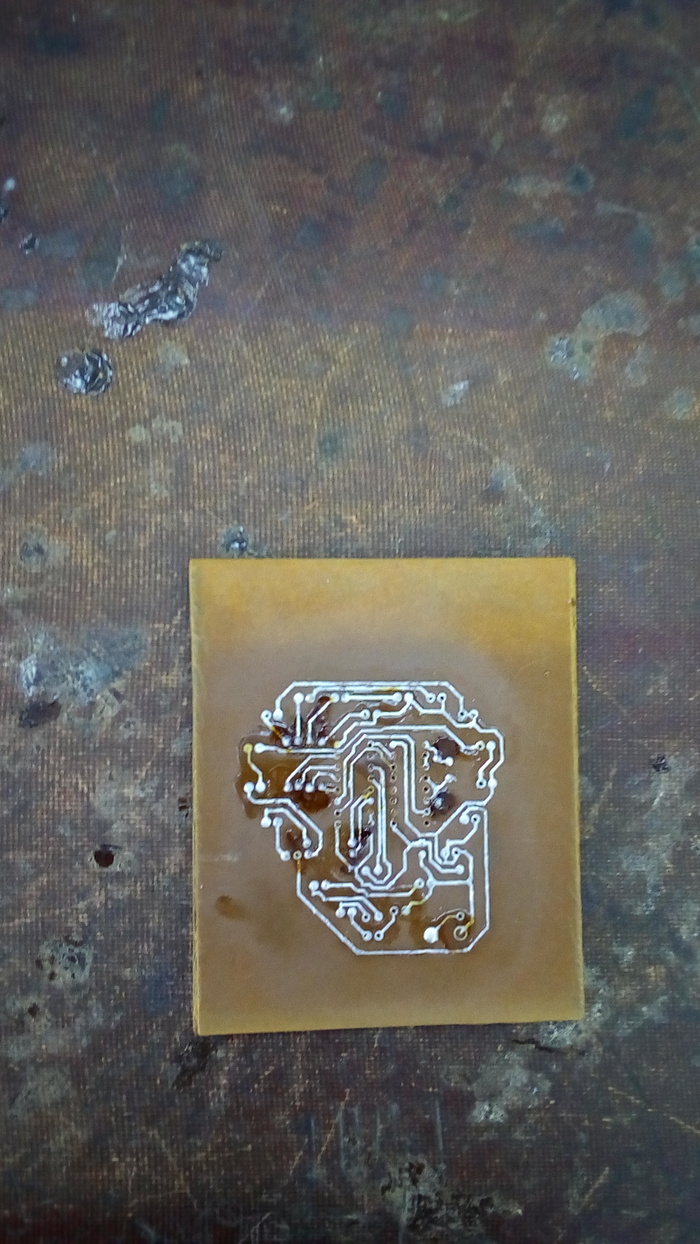

Фото печатной платы было обведено в Sprint-Layout 6.0 b распечатано на лазерном принтере.

Плата была изготовлена методом ЛУТ на советском одностороннем текстолите.

На видео представлена работа данного устройства.Можно заметить, что некоторые светодиоды тускнеют по мере включения других. Поэтому питать сердцу нужно как минимум 10В-14В.

Формовка выводов микросхем и их обрезка вручную без специальных устройств

Микроскоп из веб-камеры

Практически из хлама можно получить микроскоп с увеличением 50х-100х. Для этого понадобится ненужная веб-камера или камера (желательно основная) от мобильного телефона, можно даже не исправная, и смартфон (желательно с оптическим увеличением, хотя бы 4х). Прямые руки и простой инструмент — пинцет, кусачки, канцелярский нож и немного двухстороннего скотча.

Из камеры нужно 2 компонента: оптическая часть, или же, упрощённо говоря — линза, и пластиковая обойма, в которую ввинчивается эта оптическая часть. Главное, не повредить отику, для этого её выкручиваем перед выламыванием обоймы. Затем, варварски кусачками извлекаем обойму. Если будет использована камера от мобильного телефона, там будут небольшие магниты, их обязательно удаляем, чтобы они не мешали работе камере нашего смартфона.

Вот так выглядит в сборе оптическая часть с обоймой в камере.

Вот так раздельно

После извлечения оптическую часть закручиваем в обойму ОБРАТНОЙ СТОРОНОЙ, то есть, той частью, которая ранее смотрела на мир, оптическая часть теперь будет смотреть на камеру смартфона. И в таком положении приклеиваем обойму к смартфону на двухсторонний скотч.

Микроскоп готов. Включаем камеру на смартфоне, максимально накручиваем оптический zoom (ну, или цифровой, если он не совсем убогий и не сильно искажает картинку). Далее обеспечиваем хорошее освещение для исследуемого объекта и поднося смартфон к нему пытаемся получить чёткую картинку. Экспериментируем с вкручиванием и выкручиванием оптической части из обоймы, это может улучшить чёткость. Подносить надо очень близко, на расстояние около 1мм.

Пара результатов. Микротекст с 50 рублей:

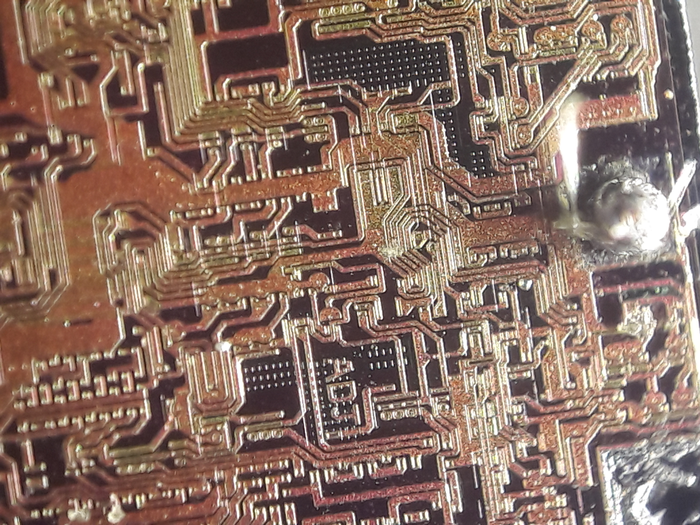

Участок кристалл микросхемы (silicon die) LM2596S с Алиэкспресс

Размер кристалла примерно 2х3мм. Собственно, ради этого и был собран микроскоп из подручных средств. Дело в том, что китайцы часто занимаются высокотехнологичным обманом, когда дешёвые электронные компоненты перепаковывают (или перемаркировывают) в более дорогие. Если извлечь кристалл, на нём можно увидеть реальное название микросхемы, а не то, которое хитрые китайцы написали на корпусе. Но в данном случае, кроме букв ADJ никаких маркировок обнаружено не было. Похоже, что-то совсем китайское продают под видом LM2596s.

Новогодний электронный фейерверк на 2-х микросхемах, Самодельный световой эффект!

Что может получиться из двух микросхем и кучки светодиодов?

В этом видео я покажу как самому, и из доступных радиодеталей собрать Новогодний световой эффект фейерверка!

Я надеюсь, что этот ролик убедит вас взять в руки паяльник.

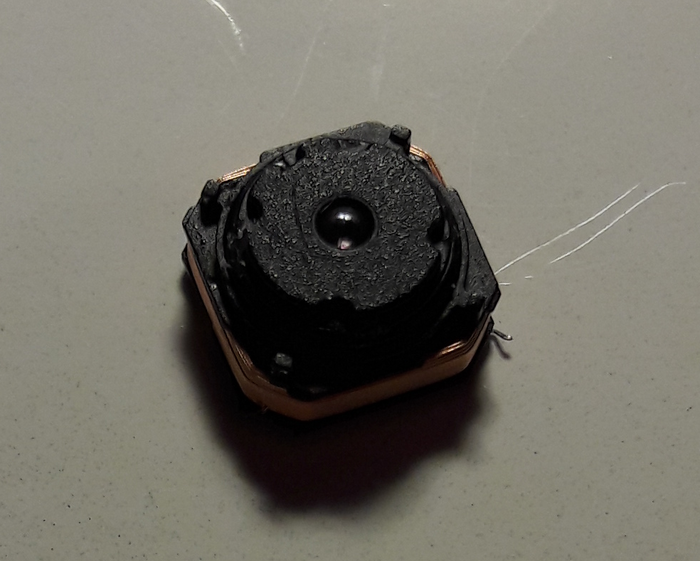

Как сделать то, что на фото или Усилитель своими руками.

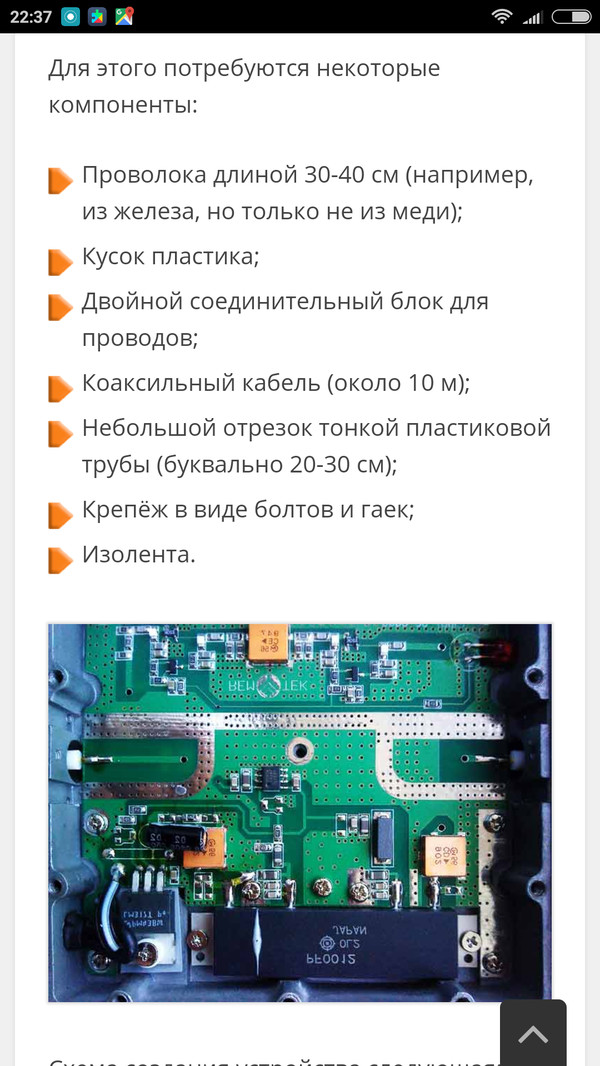

Чтобы получилась точная копия микросхемы на фото требуется следующее:

Дверной гонг своими руками. Часть 0.

Всем привет. Я захотел себе домой вот такой дверной гонг. Купить его конечно можно, но вот стоят они от 3000 рублей, а тем более хочется действительно необычный звонок. И мне пришла идея создать полифонический дверной гонг на 12/24 трубы. Такое количество труб позволит закрыть две полных октавы, т.е. можно будет сыграть любую мелодию. Я читал много постов про самодельные электронные устройства и верю в силу Пикабу))) из моих предположений удобнее всего реализовать такое устройство на Arduino/Pi+электромагнитные реле, которые будут толкателями для труб. Может быть обойтись Атмегой. На ардуино закладывается роль преобразования мелодии в 12/24 ноты и управление реле с задержкой. Также нужно рассчитать длину труб для соответствия резонансной частоте каждой ноты. Буду рад советам, комментариям. Может кто согласится поучаствовать в таком проекте или сделать предзаказ, требуемые запчасти и расходники с меня. Также прошу помощи у бывалых и знающих: @miharus300, @BootSect, @QwertyOFF, и всех остальных))) Что думаете? Реально? Что потребуется?

Источник