- Как из крупнозернистого песка получить мелкозернистый песок искусственно?

- Легкие Бетоны

- Вы здесь

- Помол песка — для чего он необходим. Виды мельниц

- Варианты изготовления дробилки своими руками

- Самодельный измельчитель кирпича

- Как делать дробилку для пластика?

- Пошаговая инструкция создания садовой модели

- Другие конструкции

Как из крупнозернистого песка получить мелкозернистый песок искусственно?

Надо понимать что вы хотите получить на выходе и в каких объёмах, от этого будет зависеть и метод исполнения.

Можно конечно приобрести специальное оборудование, называется дробилкой и при помощи его получить нужную зернистость, отсеев по концовки те фракции, которые не попадают под стандарт.

Но такой метод больше подходит для промышленного производства, а если вам необходимо получить небольшое количество, тогда нужно будет сделать следующее:

Приобретите лист толстого металла, молоток или кувалду, либо любой другой долбёжный инструмент и два сита.

Итак, высыпаете на лист металла крупнозернистый песок и долбите его.

Далее в начале просеиваете уже надолбленный песок через сито нужного вам размера фракций и всё что остаётся в сите, возвращаете на «стол» для долбёжки.

Оставшуюся часть песка пропускаете через мелкое сито, отфильтровывая ту фракцию, которая меньше вашего необходимого размера, то есть мелкий песок. Что с ним в дальнейшем делать решите сами. А вот всё то, что осталось в сите — это и есть полученный мелкозернистый песок.

Если речь о песке используемым в строительстве, то песок не изготовляется, а добывается, к примеру в карьерах.

Карьерный песок, это осадочная горная порода.

Карьерный песок (а есть ещё и речной песок, тоже в строительстве используется) разный в разных карьерах.

Если не устраивает фракция песка с одного карьера, купите песок с другого карьера.

В домашних условиях «на коленке» из песка крупной фракции не возможно изготовить песок мелкой фракции.

Единственное что можно сделать, это просеять песок через вот такое

Песок мелкой фракции, это песок размеры частичек которого не превышают 0,5 мм, от 0,5 мм до 2, это уже песок средней фракции.

Значит Вам нужно строительное сито с мелкими ячейками, или же используйте сразу несколько сито с ячейками разных размеров.

Накидываете, (я обычно делаю это совковой лопатой), песок на строительное сито и просеиваете его, тем более что при добыче песка используют почти точно такой же метод (если песок сеянный).

Перед просеиванием песок лучше просушить, влажный песок быстро забьёт ячейки сито, тем более речь о ячейках не большого размера.

А для измельчения песка, к примеру песок для изготовления различных сухих строительных смесей, используется промышленное оборудование, различные дробилки и мельницы.

Песок самосвалами, засыпается в специальный бункер дробилки (или мельницы).

Есть целые производственные линии (дробильно-размольный комплекс) по переработке песка, в составе этих линий, бункер, дробилки (которые в свою очередь делятся на первичные и вторичные) вибро-сито, конвейер, мельницы и.т.д.

Источник

Легкие Бетоны

Лайт Бетон.ру — выбери свой строительный материал

Вы здесь

Помол песка — для чего он необходим. Виды мельниц

Наиболее распространенным кремнеземистым компонентом является кварцевый песок. Так при производстве автоклавного газобетона количество Si02 в песке должно быть не менее 70%, а глинистых и илистых примесей — не более 5%. Тонкость помола песка в этом случае должна характеризоваться остатком на сите № 021, не превышающим 3%. В остальном песок должен удовлетворять тем же требованиям, что и песок для строительных работ (по ГОСТ 8736-58).

При снижении содержания Si02 в песке или грубом его помоле, в процессе химического взаимодействия между частицами песка, извести и цемента при автоклавной обработке будет возрастать доля непрореагировавших частиц, которые, не преобразуются в гидросиликат кальция и будут лишь снижать прочностные характеристики изделия.

При излишне тонком измельчении песка увеличивается его удельная поверхность, вследствие чего на частицах такого песка будет удерживаться лишнее количество воды, что вызывает усадку изделий и появление в них трещин.

Другой распространенный кремнеземистый компонент — зола-унос, улавливаемая из дымовых газов котельных установок пылеугольного сжигания. Содержание Si02 в золе, используемой для производства газобетона, должно быть не менее 40%. Зола-унос — тонкодисперсный порошок с удельной поверхностью 2 000—3 000 см 2 /г и поэтому обычно не требует дополнительного измельчения. В золе, добываемой из золоотвалов, имеются примеси крупных частиц, в том числе шлака, попадающих в нее при гидрозолоудалении. Поэтому при неудовлетворительном гранулометрическом составе золы необходим отсев крупных фракций либо помол.

Виды мельниц

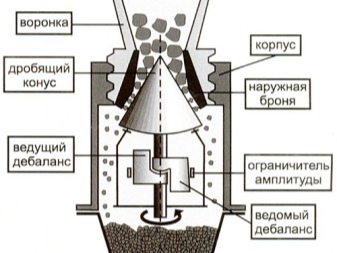

Измельчение (помол) песка производят в мельницах. Мельницы подразделяют на механические (с мелющими телами) и аэродинамические – (без мелющих тел). В качестве мелющих тел применяют металлические стержни и шары, рудную гальку и крупные куски самой руды (самоизмельчение).

По конструкции различают мельницы: барабанные, роликовые, чашевые (или бегунные) и дисковые. Барабанные мельницы, в свою очередь, классифицируются на мельницы с вращающимся барабаном, вибрационные и центробежные. Измельчение, как правило, производится с водой (мокрое измельчение). Оно более производительно, происходит без пылеобразования и позволяет осуществлять самотечное транспортирование измельченных продуктов.

Для помола песка чаще всего применяют барабанные мельницы. Они больше распространены, имеют относительно невысокую стоимость и очень эффективны.м

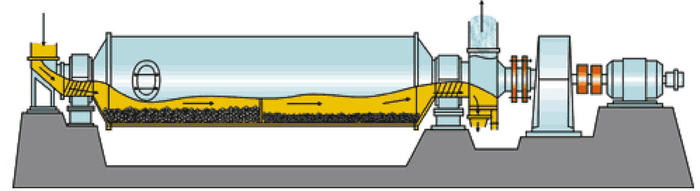

Принцип работы шаровой мельницы

Барабанная мельница представляет собой пустотелый барабан, закрытый торцовыми крышками и заполненный на 40 – 45% объема барабана измельчающими телами. В центре торцовых крышек имеются полые цапфы (трубы), через одну из которых исходный материал загружается в мельницу, а через другую – непрерывно выгружается измельченный продукт. Цапфы опираются на подшипники, и барабан мельницы вращается вокруг горизонтальной оси. Во время вращения барабана измельчающие тела под действием сил трения и центробежной силы прижимаются к его внутренней поверхности, поднимаются на определенную высоту, с которой затем они падают или перекатываются вниз. Измельчение материала происходит под действием измельчающих тел при движении его вдоль барабана. Продольное перемещение материала внутри барабана происходит вследствие перепада уровней загрузки и за счет непрерывной подачи исходного материала. Поэтому со стороны разгрузки цапфа имеет больший диаметр, чем со стороны загрузки.

Схема шаровой мельницы

Роликовая мельница измельчает материал путем раздавливания истирания. Этот процесс осуществляется в процессе движения рабочих органов – размольных роликов, колец и т.д.

В следующей статье мы разберем: работу шаровых мельниц, характеристики, производительность, цены и где купить, возможность изготовления шаровой мельницы своими руками.

Источник

Варианты изготовления дробилки своими руками

Дробилкой называют агрегат, который должен измельчать горные породы. Сегодня список материалов, подвергающихся действию дробилок, расширен. От кирпича до пластика, от картона до шин, от керамзита до поролона – на всякое действие найдется свой запрос. Примечательно, что такие дробилки сделать можно самому: и менее затратно, и в качестве аппарата уверенность будет стопроцентная.

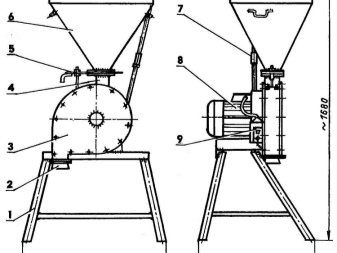

Самодельный измельчитель кирпича

По степени измельчения (то есть по фракции) дробилки можно сделать мелкими, средними и крупными. В первом случае кирпич измельчается до фрагментов 5–25 мм, во втором – 26–100 мм, в третьем -101–300 мм. Одним из самых востребованных вариантов кирпичных дробилок являются щековые, они основаны на действии двух острых пластин, щек. Эти щеки давят на сырье, из-за этого оно сгибается, всячески деформируется.

А еще бывают валовые дробилки: два цилиндрических вала с равновеликой скоростью вращаются навстречу один другому.

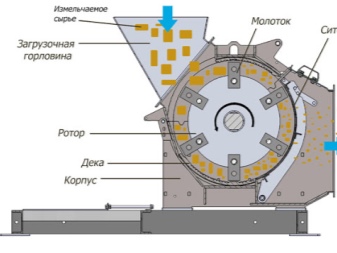

Наконец, берутся за дело и с измельчителем с молотковым механизмом – кирпич разрушается молотком.

Перечислим конструктивные нюансы самодельной дробилки для кирпича.

- Самой простой, наверное, системой станет измельчитель с одной подвижной щекой. Неподвижную же можно сделать из чугунного листа, устанавливаемого на твердое основание с наклоном. Наклон нужен, чтобы создать верхнее отверстие, куда и будет поступать материал. По мере изменения угла наклона регулируется и зазор дробления.

- Подвижной щекой может стать металлический вал, обязательно большого диаметра. Его будет заводить электродвигатель с помощью ременной передачи. Это необходимо, чтобы уменьшить количество оборотов и увеличить нагрузочные характеристики двигателя. Если случатся перегрузки, ременная передача не даст случиться заклиниванию.

- Вал должен вращаться в сторону засыпки кирпича. Параметры дробления сменятся, когда будет смещена нижняя точка той щеки, что будет неподвижной.

- Весь механизм лучше вместить в один корпус, сверху которого сделать загрузочный бункер.

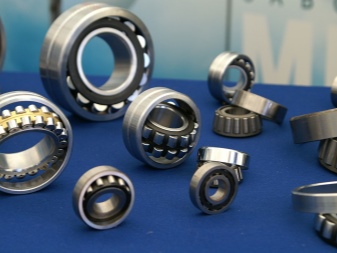

С учетом этих принципиальных моментов дробилку можно сделать своими руками. Это емкость с валом на подшипниках, на ножках. Альтернативой ей может стать конусовидная дробилка: это два больших конуса, находящиеся друг напротив друга.

Дробилка запускается, а конусы начинают последовательно разрушать материал.

Как делать дробилку для пластика?

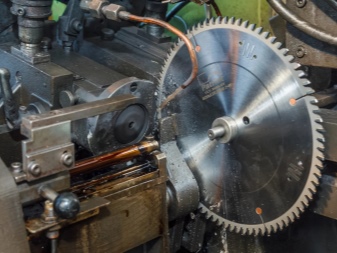

Система дробления пластиковых бутылок и прочих аналогичных экземпляров построена на включении дисковых пил (примерно 20 штук), электродвигателя, оси, предназначенной для крепления пил, металлопрофиля, разных элементов крепления, а также бункера, ремня, шкива и нескольких подшипников.

Процесс создания недорогой системы дробления для пластиковых изделий включает семь этапов.

- Первым делом надо изготовить блок, который называется режущим. Для этого на загодя подготовленную ось надеваются дисковые пилы. А чтобы между ними было место, используются гайки.

- Теперь система монтируется на шкив, свободное вращение достигается благодаря использованию подшипников.

- Из металломатериалов делаются прямоугольная рама и каркас опоры.

- Теперь к изделию надо приварить ножки, которые соразмерны по высоте. Для этого используется сварка.

- Каркас прикрывает стальной лист, он приваривается к раме. В нем делается соразмерное отверстие, двигатель крепится на расстоянии от режущей детали. Кожух защиты, а также емкость подачи пластика – это залог безопасности функционирования дробилки, а также ее эффективности.

- После сооружения каркаса надо заняться финишной сборкой. На ножи надеваются защитный кожух и бункер, через который идет пластик. Еще на этапе монтажа кожуха нужно подумать, как сделать в нем отверстие, чтобы ось сочленилась со шкивом.

- Наконец, осталось соединить режущий блок и моторный вал, для чего используется ремень. Сделано все, как и обещано, в домашних условиях!

Если перед глазами чертеж, риск ошибиться сведен к минимуму. В принципе, устройство несложное – должно получиться у каждого.

Пошаговая инструкция создания садовой модели

Каждый садовод знает, что такое весенняя обрезка деревьев. И знает, что после нее появляется новая проблема – куда подевать ветки. Из них можно сделать компост, конечно, но есть способ получить его куда быстрее, чем просто отправить ветки (как они есть) в компостную кучу. Только их надо измельчить, тогда компост созреть может за сезон, а то и быстрее.

Для сооружения садового измельчителя надо подготовить:

- 20 штук хороших дисковых пил;

- бензомотор (электрический тоже возможен);

- шпильку М20, гайки и шайбы в комплекте;

- шкив, надежный ремень;

- металлотрубы под раму;

- подшипники;

- листовой материал для формирования бункера;

- пластиковые шайбы, также примерно 20 штук.

Как только все перед вами, можно переходить и к самому процессу создания.

- Пилы надеваются на ось, т. е. шпильку с резьбой. Под нее идут шайбы и гайки соответствующих размеров. Если пилы установить вплотную, работать устройство не будет. Диски надо развести на некоторое расстояние. В этом деле спасут шайбы, которые самостоятельно вырезаются из нетолстого пластика. Число этих самодельных шайб – минус 1 от числа дисковых пил.

- На ось надо надеть шкив, который можно снять с помпы либо генератора ВАЗ. Чтобы ось двигалась, применяются подшипники в количестве двух штук с промежуточного вала.

- Надо сделать раму, для ее конструирования потребуются профилированные металлотрубы. На раму фиксируется штанга мотоблока. Двигатель надевается так, чтобы он перемещался относительно пил. Для корректировки натяжения приводного ремня это немаловажно. К раме фиксируется ось с резаками.

- На раме следует зафиксировать упорный брусок, сделанный из металлопрофиля. В него будет упираться сырье во время резки.

- На режущий блок надевается металлический кожух, он сварен из листового металла, но допустимо и вырезать его из стали. И все же листовое железо будет понадежнее.

- Пора закрепить сверху следующий бункер, имеющий раструб, он загрузит материал, который предстоит измельчать. Обычно используется гибкая оцинкованная сталь для этой цели.

Чем хорош самодельный измельчитель, так это своей надежностью и эксплуатацией, что называется, без лишнего стеснения. Он отлично справится и с теми же ветками, и с прочим бытовым мусором, и дроблением плодов (прямо с косточками). Наконец, самостоятельное изготовление – это еще и вопрос экономии. Самоделка, даже если и сломается в какой-то момент, не потребует приобретения конкретной дорогой детали (как это произойдет с магазинной дробилкой), починится чем-то подручным, недорогим, имеющимся в хозяйстве.

Другие конструкции

Дробилки бывают разные, их главное отличие друг от друга – перерабатываемый материал. Принципиальна разница между машинкой, которая измельчает картон или поролон, и машинкой, которая подойдет для резины (шин, покрышек) или, например, керамзита. Делают дробилки и для разрушения костей птиц. Самому можно изготовить аппарат, измельчающий стекло.

Берутся элементы техники, бывшей в употреблении: стиральной машины, мясорубки, болгарки и т. д. Главное, чтобы принцип работы прибора был соблюден. Если говорить образно, это принцип мясорубки, при котором материал проходит через барабан/ чашу приема, оказывается в системе дробления и эффективно измельчается. Тот отдел, где материал перемалывается, представлен резаками и фрезой. Сырье будет перерабатываться столько, пока не достигнет необходимого размера измельчения..

Например, пока не станет металлической стружкой или опилками

С помощью зубчато-роторной дробилки можно измельчать даже асфальт, глину. Вальцовая система чаще используется для переработки зерна. И примеров таких конструкций великое множество. Но если посмотреть пошаговую инструкцию по изготовлению садового аппарата дробления, прибор для любого другого материала будет делаться по тому же опорному плану. Меняться будут только его мощность, размеры, количество пил и т. д.

Варианты изготовления дробилки своими руками смотрите в видео ниже.

Источник