- Проверка и регулировка зазора в клапанах (G4FA и G4FC)

- Проверка и регулировка клапанных зазоров

- Клапанные зазоры

- Клуб владельцев корейских автомобилей

- Регулировка клапанов на G4FC 1.6 (126 л.с.)

- Регулировка клапанов на G4FC 1.6 (126 л.с.)

- Re: Регулировка клапанов на G4FC 1.6 (126 л.с.)

- Re: Регулировка клапанов на G4FC 1.6 (126 л.с.)

- Re: Регулировка клапанов на G4FC 1.6 (126 л.с.)

- Re: Регулировка клапанов на G4FC 1.6 (126 л.с.)

- Кто сейчас на конференции

- Разборка и проверка деталей ГБЦ (G4FA и G4FC)

Проверка и регулировка зазора в клапанах (G4FA и G4FC)

Проверку и регулировку зазора в клапанах необходимо производить на холодном двигателе (20°С), при установленной головке блока на блок цилиндров.

1. Снять крышки двигателя.

2. Снять крышку катушек зажигания.

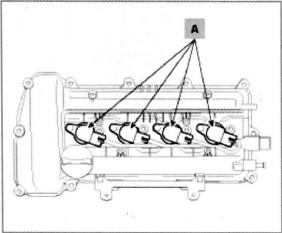

• Отсоединить провода от катушек зажигания (А), как показано на рисунке.

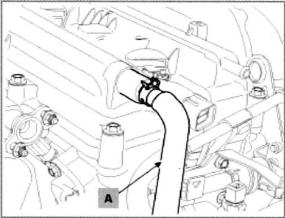

• Отсоединить шланг клапана принудительной вентиляции картерных газов PCV (А).

Прокладку крышки головки блока цилиндров не использовать повторно.

3. Установить поршень первого цилиндра в положение ВМТ [верхней мертвой точки) на ходе сжатия. Для этого:

• Отвернуть боты крепления и снять крышку головки блока цилиндров (А), как показано на рисунке.

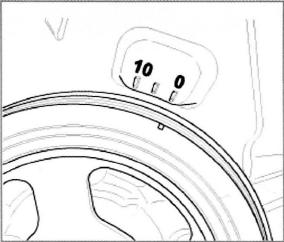

• Провернуть коленчатый вал по часовой стрелке и совместить выборку на шкиве коленчатого вала с меткой на крышке приводной цепи ГРМ, как показано на рисунке.

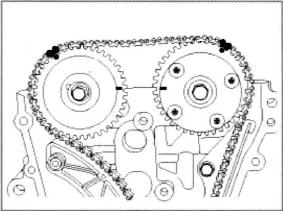

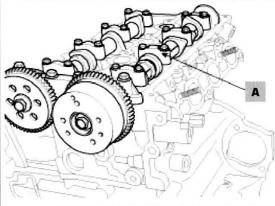

• Проверить и убедиться, что установочные метки на звездочках привода распределительных валов направлены друг на друга и находятся на одной прямой, как показано на рисунке. Если метки не направлены как требуется, необходимо провернуть коленчатый вал на один полный оборот (360°).

4. Проверить зазор в клапанах. Для этого:

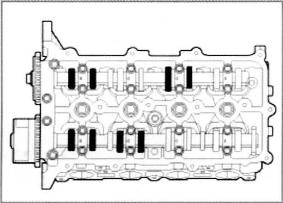

• Используя набор щупов измерить зазор только в указанных на рисунке клапанах (впускные клапана 1 и 2 цилиндра и выпускные 1 и 4 цилиндров).

• Записать те показания, которые не соответствуют стандартной величине. Эти показания будут использоваться далее, для подбора толщины толкателей. Стандартная величина зазора: 0.10 — 0.30 мм (впускные], 0.15 — 0.35 мм (выпускные).

• Провернуть шкив коленчатого вала на один оборот (по часовой стрелке на 360°) и совместить выборку на шкиве с установочной меткой.

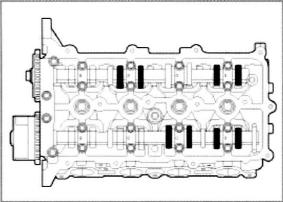

• Проверитьзазорвовпускных клапанах 3 и 4 цилиндра и в выпускныхклапанах2и4цилиндра, как показано на рисунке.

5. Отрегулировать зазор в клапанах. Для этого:

• Установить поршень первого цилиндра в положение ВМТ на ходе сжатия.

• Нанести установочные метки на приводную цепь ГРМ и на звездочки распределительных валов.

• Вывернуть болт из сервисного отверстия крышки приводной цепи ГРМ.

Болт не заменять.

• Установить тонкий стержень в отверстие крышки приводной цепи и отпустить фиксатор

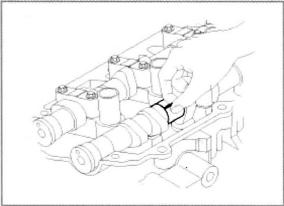

• Снять крышку шейки распределительного вала (А), как показано на рисунке.

• Снять звездочку привода выпускного распределительного вала.

• Отвернуть болты крепления и снять крышки шеек распределительного вала, затем снять выпускной распределительный вал.

• Отвернуть болты крепления, снять крышки шеек впускного распределительного вала, затем снять распределительный вал.

При снятии приводной цепи со звездочек распределительных валов, цепь необходимо удерживать.

• Связать цепь веревкой.

Быть осторожным, чтобы не упустить приводную цепь внутрь крышки.

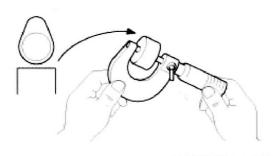

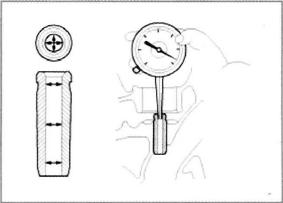

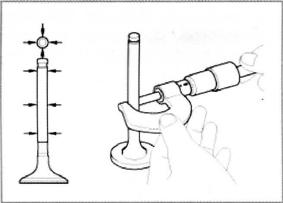

• Извлечь толкатели и, используя микрометр измерить его толщину, как показано на рисунке.

• Рассчитатьтолщинунового толкателя, для того, чтобы отрегулировать зазор в клапанах. Для расчета использовать формулу:

Т: толщина снятого толкателя А: измеренный зазор в клапанах N: Толщина требуемого толкателя.

N = Т + [А — 0.20 мм)] (впускные). N = Т + [А-0.25 мм)] (выпускные].

• Подобрать новый толкатель с толщиной наиболее близкой к расчетной.

Толщина варьируется в пределах 41-го размера с шагом 0.015 мм, от 3.000 мм до 3.600 мм.

• Установить новые толкатели в головку блока цилиндров.

• Удерживая приводную цепь, установить впускной распределительный вал в сборе со звездочкой.

• Совместить установочные метки на цепи и звездочке распределительного вала.

• Установить выпускной распределительный вал.

• Установить крышку переднего подшипника шейки распределительного вала.

• Завернуть болт в сервисное отверстие в крышке приводной цепи ГРМ. Момент затяжки 11.8 — 14.7 Н•м.

• Провернуть коленчатый вал на два полных оборота по часовой стрелке, чтобы переустановить звездочку коленчатого вала и установочные метки звездочек распределительных валов.

• Произвести измерение зазора в клапанах повторно. Стандартная величина зазора в клапанах: 0.17 — 0.23 мм (впускные) и 0.22 — 0.28 мм (выпускные).

Источник

Проверка и регулировка клапанных зазоров

Примечание. Проверку и регулировку клапанных зазоров проводите на холодном двигателе (при температуре охлаждающей жидкости 20°С) с головкой, установленной на блоке цилиндров.

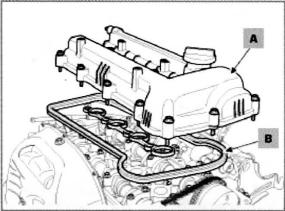

1. Снимите с двигателя переднюю (А) и центральную (В) крышки.

2. Снимите крышку с головки цилиндров.

- 1) Снимите катушку зажигания (А).

Предупреждение! Не используйте повторно снятую прокладку.

3. Установите поршень 1-го цилиндра в ВМТ в такте сжатия.

- 1) Поверните коленчатый вал по часовой стрелке до совмещения выемки на шкиве с установочной меткой шкалы на нижней крышке цепи привода газораспределительного механизма.

4. Проверьте клапанные зазоры.

- 1) Проверьте зазоры впускных клапанов 1-го и 2-го цилиндров и выпускных клапанов 1-го и 3-го цилиндров.

Металлическим щупом измерьте зазор между кулачком распределительного вала и толкателем.

Если величина зазора не соответствует требуемой запишите ее. Эти данные будут использоваться позже для того, чтобы определить толщину толкателя, обеспечивающего требуемый зазор.

Номинальный клапанный зазор (при температуре охлаждающей жидкости 20°С):

- впускных клапанов: 0,10-0,30 мм

- выпускных клапанов: 0,15-0,35 мм

- 2) Поверните коленчатый вал один оборот (360°) до совмещения выемки на шкиве с установочной меткой шкалы на нижней крышке цепи привода газораспределительного механизма.

- 3) Проверьте зазоры впускных клапанов 3-го и 4-го цилиндров и выпускных клапанов 3-го и 4-го цилиндров.

5. Отрегулируйте зазоры впускных и выпускных клапанов.

- 1) Установите поршень 1-го цилиндра в ВМТ в такте сжатия.

- 2) Нанесите метки совмещения на цепь привода газораспределительного механизма и звездочки распределительных валов.

- 3) Выверните болт, закрывающий сервисное отверстие в крышке цепи привода газораспределительного механизма.

Предупреждение! После выворачивания не допускается повторное использование болта.

- 4) Вставьте в сервисное отверстие в крышке цепи привода газораспределительного механизма тонкий стержень и заблокируйте храповый механизм

- 5) Снимите переднюю крышку подшипника распределительного вала (А).

Клапанные зазоры

На холодном двигателе при температуре 20°С, мм:

- впускного клапана: 0,17-0,23 мм

- выпускного клапана: 0,22-0,28 мм

Источник

Клуб владельцев корейских автомобилей

KIAвод — есть боевая единица сама в себе, способная справиться с любой мыслимой и немыслимой неожиданностью.

Текущее время: 24 сен 2021, 10:06

- Автомобильный форум‹Знакомство и общение реальных владельцев‹Carens‹Carens III

- Изменить размер шрифта

- Версия для печати

- Мобильный вид

Регулировка клапанов на G4FC 1.6 (126 л.с.)

Регулировка клапанов на G4FC 1.6 (126 л.с.)

720 » 28 янв 2017, 10:32

цилиндр: 1; 2 ; 3 ; 4

впускные: 0,20; 0,20; 0,20; 0,20

стакан : 300-21/300-21; 300-21/300-21; 315-22/285-20; 300-21/300-21

выпускной: 0,25; 0,25; 0,25; 0,25

стакан : 330-23/330-23; 330-23/330-23; 330-23/315-22; 330-23/315-22

Добавлено спустя 7 часов 42 минуты 36 секунд:

Фото того самого стаканчика

Re: Регулировка клапанов на G4FC 1.6 (126 л.с.)

DenisLiv » 28 янв 2017, 21:41

720 ,

А где в той теме написано что стаканчики от G4KA походят к G4FC ? Диалог лишь был в том что двигатели схожи конструктивно и не более

Добавлено спустя 53 минуты 13 секунд:

kb.php?a=1240

Тут читай.

Толщина и коды стаканчиков!

3,000 22226-2B201

3,015 22226-2B202

3,030 22226-2B203

3,045 22226-2B204

3,060 22226-2B205

3,075 22226-2B206

3,090 22226-2B207

3,105 22226-2B208

3,120 22226-2B209

3,135 22226-2B210

3,150 22226-2B211

3,165 22226-2B212

3,180 22226-2B213

3,195 22226-2B214

3,210 22226-2B215

3,225 22226-2B216

3,240 22226-2B217

3,255 22226-2B218

3,270 22226-2B219

3,285 22226-2B220

3,300 22226-2B221

3,315 22226-2B222

3,330 22226-2B223

3,345 22226-2B224

3,360 22226-2B225

3,375 22226-2B226

3,390 22226-2B227

3,405 22226-2B228

3,420 22226-2B229

3,435 22226-2B230

3,450 22226-2B231

3,465 22226-2B232

3,480 22226-2B233

3,495 22226-2B234

3,510 22226-2B235

3,525 22226-2B236

3,540 22226-2B237

3,555 22226-2B238

3,570 22226-2B239

3,585 22226-2B240

3,600 22226-2B241

Добавлено спустя 4 минуты 47 секунд:

И самое главное пох что там написано на этом стаканчике, берем микрометр и замеряем его толщину. А далее по формуле!

Добавлено спустя 23 минуты 38 секунд:

Re: Регулировка клапанов на G4FC 1.6 (126 л.с.)

солик » 29 янв 2017, 08:25

Re: Регулировка клапанов на G4FC 1.6 (126 л.с.)

DenisLiv » 19 фев 2017, 14:55

0,0091 дюйма)

Выпускной: 0,22

Re: Регулировка клапанов на G4FC 1.6 (126 л.с.)

DenisLiv » 20 фев 2017, 15:18

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 2

Источник

Разборка и проверка деталей ГБЦ (G4FA и G4FC)

Нанести на все толкатели, клапаны и пружины метки, соответствующие их расположению в головке блока цилиндров, чтобы при сборке, не изменить их первоначального размещения.

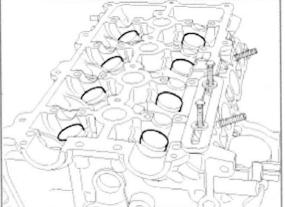

1. Извлечь из головки блока цилиндров толкатели [А).

2. Снять клапана. Для этого:

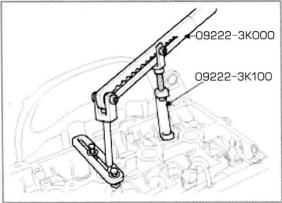

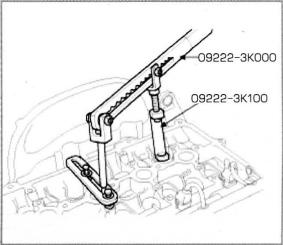

• Используя специальные приспособления (09222 ЗКООО, 09222 — ЗК100), сжать пружину и извлечь сухари клапана, как показано на рисунке.

• Извлечь верхнюю опору клапанной пружины.

• Извлечь пружину клапана.

• Снятьмаслосъемный колпачок клапана.

• Используя магнит, извлечь нижнюю опору клапанной пружины.

После разборки использовать только новые маслосъемные колпачки.

• ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Головка блока цилиндров

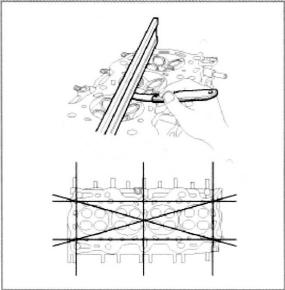

1. Проверить неплоскостность поверхности разьема головки блока цилиндров с блоком. Для этого необходимо использовать специальную линейку и набор щупов. Размещая линейку в плоскостях, указанных на рисунке, измерить щупами неплоскостность поверхности разьема. Стандартная величина неплоскостности поверхности: менее, чем 0.01 мм. Предельно допустимая величина: 0.05 мм.

2. Проверить камеры сгорания, впускные и выпускные каналы и поверхность разъема с блоком цилиндров на наличие повреждений. При обнаружении каких-либо дефектов, заменить головку блока в сборе.

Клапаны, направляющие втулки и клапанные пружины

1. Проверить техническое состояние направляющих втулок и клапанов.

• Используя нутромер, измерить внутренний диаметр направляющей втулки клапана, как показано на рисунке. Стандартная величина внутреннего диаметра: 5.500

• Используя микрометр, измерить наружный диаметр стержня клапана, как показано на рисунке. Стандартная величина наружного диаметра клапана: 5.965

5.980 мм (впускной), 5.958

5.970 мм (выпускной).

• Разность между внутренним диаметром направляющей втулки и наружным диаметром стержня клапана — это зазор между клапаном и втулкой.

Если величина зазора больше, чем предельно допустимое значение, необходимо заменить клапан в сборе с втулкой.

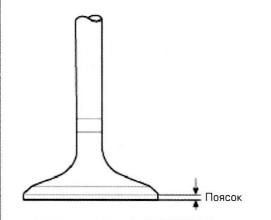

2. Проверит техническое состояние клапанов.

• Проверить угол заточки рабочей фаски головки клапана.

• Проверить поверхность клапана на наличие повышенного износа. При обнаружении каких-либо дефектов, заменить клапан новым.

• Проверить толщину пояска головки клапана. Если толщина пояска головки клапана менее предельно допустимой, необходимо заменит клапан новым. Стандартная величине толщины пояска: 1.1 мм (впускной), 1.26 мм (выпускной).

• Измерить общую длину клапана. Стандартная величина длины клапана: 93.15 мм (впускной), 92.60 мм (выпускной).

3. Проверить техническое состояние седел клапанов.

• Проверить, чтобы клапан прилегал к седлу плотно, по всей его окружности. При необходимости, заменить седла клапанов.

Перед восстановлением седел клапанов, необходимо проверит техническое состояние направляющих втулок клапанов. При обнаружении каких-либо дефектов, необходимо заменить втулку, а затем проводить восстановление седла. Толщина рабочей поверхности контакта седла с клапаном должна соответствовать стандартному значению.

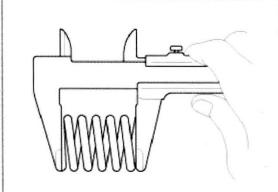

4. Проверить техническое состояние клапанных пружин.

• Используя стальной угольник, измерить величину отклонения от вертикальной оси пружины. Допустимая величина отклонения от вертикальной оси: 1.5°, предельно допустимая величина отклонения: 3°.

• Используя штангенциркуль, измерить длину пружины в свободномсостоянии.Стандартная величина длины пружины: 44 мм.

Если длина пружины в свободном состоянии не соответствует стандартной величине, необходимо заменить пружину новой.

1. Используя микрометр, измерить высоту кулачков распределительного вала. Стандартная величина высоты кулачков: 43.85 мм (впускной), 42.85 мм (выпускной].

Если высота кулачка распредвала менее, чем минимально допустимая, необходимо заменить распределительный вал в сборе.

2. Проверить зазор в подшипниках распределительного вала.

• Очистить и промыть крышки подшипников и шейки распределительного вала.

• Установить распределительные валы в головку блока цилиндров.

• Уложитьнашейкираспределительного вала специальные пластиковые калибры, как показано на рисунке.

• Установить крышки подшипников распределительного вала. Затянуть болты крепления с моментом затяжки 11.8 — 13.7 Н м (Мб), 18.6-22.6 Н м (М8).

0.020 — 0.057 мм. Предельно допустимая: 0.1 мм.

Если зазор в подшипниках превышает допустимый предел, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников или головку блока цилиндров в сборе.

• Удалить полностью пластиковые калибры.

• Снять распределительные валы.

3. Измерить осевой зазор распределительного вала.

• Установить распределительные валы.

• Используя индикатор часового типа, измерить осевой зазор, перемещая распределительный вал вперед / назад. Стандартная величина осевого зазор распределительного вала:

Если осевой зазор превышает предельно допустимую величину, необходимо заменить распределительный вал. При необходимости, заменить крышки подшипников распределительного вала и головку блока цилиндров в сборе.

• Снять распределительные валы.

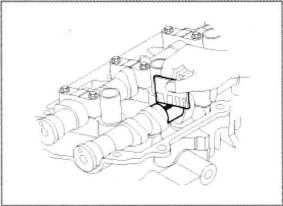

Механизм изменения фаз газораспределения в сборе (фазовращатель)

1. Проверить техническое состояние механизма изменения фаз газораспределения в сборе.

• Проверить и убедиться в том, что механизм не вращается.

• Зафиксировать фазовращатель вместе с распределительным валом в тисках.

• Проверить и убедиться в том, что фазовращатель в сборе не вращается. Если какие-либо перемещения отсутствуют, значит механизм в исправном состоянии.

• Обвернуть все части механизма и распределительного вала виниловой лентой, кроме одного отверстия.

• Используя специальный пневматический пистолет, подвести к отверстию давление 147.70 кПа. В этот момент стопорный палец максимально отведен в сторону запаздывания фаз.

При выполнении вышеописанной операции необходимо обмотать пневматический пистолет ветошью, чтобы исключить разбрызгивание моторного масла.

После отпускания стопорного пальца, есть возможность провернуть фазовращатель в сторону опережения фаз. При больших утечках воздуха, стопорный палец не расфиксируется.

• Во время выполнения выше описанной операции, провернуть вручную фазовращатель в сборе в сторону опережения (направление указано на рисунке выше стрелкой). При подводе сжатого воздуха, перемещение фазовращателя в сторону опережения должно производится без усилия, от руки. Кроме положения, при достижении стопорного пальца максимального отклонения в сторону опаздывания.

• После этого, провернуть фазовращатель обратно. Проверить плавность его перемещения, исключающее заедание. Диапазон перемещения фазов-

ращателя составляет 25°.

• Провернуть фазовращатель в сборе от руки и зафиксировать его в предельном положении опаздывания.

Перед сборкой прочистить и промыть все поверхности контакта.

Перед установкой, необходимо нанести тонкий слой моторного масла на все трущиеся поверхности.

Заменить все уплотнительные манжеты новыми.

1. Установить клапаны.

• Установить нижние опоры клапанных пружин.

• Используя специальное приспособление (09222 — 29000), напрессовать новые маслосъемные колпачки.

Всегда использовать новые маслосъемные колпачки.

• Неправильная установка маслосъемных колпачков, может привести к утечкам моторного масла через направляющие втулки клапанов.

Маслосъемные колпачки для впускных клапанов отличаются от маслосъемных колпачков для выпускных клапанов. При установке, быть предельно внимательным, чтобы не перепутать колпачки.

• Установить клапаны, клапанные пружины и верхние опоры пружин. Предварительно нанести на конец клапана моторное масло.

Клапанные пружины необходимо устанавливать так,чтобы покрытые лаком витки были направлены вверх — к верхней опоре пружины. 2. Используя специальные приспособления (09222 — 3K000, 09222 — ЗК100], сжать пружины и установить сухари клапанов. После установки клапанов, убедиться в том, что сухари «сели» должным образом.

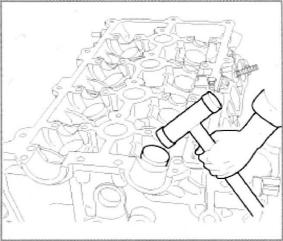

3. Нанести несколько легких ударов деревянной рукояткой молотка по стержням клапанов, чтобы убедиться в том, что сухари зафиксировали клапаны надлежащим образом.

4. Установить толкатели клапанов. Проверить и убедиться в плавности перемещения толкателей.

Источник